Capitolo III: Barrel di fusoliera

3.1 Caratteristiche del ” test article”

Come già detto nel Capitolo I, il test-article si riferisce alla fusoliera di un velivolo che si colloca nella classe dei business jet . Da uno studio di settore del reparto di avanprogetto sono state definite le caratteristiche geometriche di massima della fusoliera (raggio esterno, posizione finestrino ecc..), mentre il reparto strutture si è occupato della definizione dello scheletro interno (elementi longitudinali e frame), della distribuzione di spessori e altre soluzioni di dettaglio. Sfruttando l’opportunità della prova sul tronco di fusoliera viene anche ricavato un finestrino per la verifica a fatica anche di questo durante la prova.

Tutte le scelte adottate sono frutto di un lavoro di ottimizzazione mirata a minimizzare i pesi e incrementare i margini di sicurezza sia per il lavoro relativo al dimensionamento statico sia per il dimensionamento a fatica di ogni singolo elemento.

3.1.1 Software utilizzati

I software utilizzati durante il lavoro sono i seguenti.

⋅ C.A.D.

Dassault Systems Catia V5 R17 per la

modellazione ,messe in tavola e generazione di file leggibili dal solutore FEM⋅

Patron 2005 R2 per FEM pre/post processor

⋅Nastran 2005 come solutore FEM

Il Catia è risultato molto flessibile come modellatore in quanto contiene diversi tool che agevolano la creazione di modelli sia per la progettazione meccanica in generale che per quella aeronautica nello specifico.

Il programma ha permesso, una volta creato il modello 3D di ogni parte, di generare file IGES creati ad hoc per la conseguente fase di meshing da parte del modellatore FEM. Infatti una volta dati in input modelli con superfici regolari il Patran è stato in grado di generare agevolmente mesh isoparametriche che, come noto, sono quelle verificatesi più adatte al problema in esame. [11].

Oltre a questo controllo, sono stati monitorati per ogni modello gli aspect degli elementi shell.. Tale parametro è definito dal rapporto tra i lati dell’elemento; se tale rapporto è elevato (maggiore di 5) il risultato finale, legato a quell’elemento, può non essere corretto. Per questi motivi ogni mesh è stata ottimizzata rendendo l’aspect sempre minore del valore critico 5.

Il diagramma di flusso in Fig 3.1 mostra i vari step seguiti per l’ottenimento delle suddette proprietà. Il lavoro è stato quello di visionare i disegni iniziali inviati dall’area di avanprogetto, e ricreare tali geometrie omettendo tutti i particolari inutili per il Patran come spessori, fori, discontinuità ecc. I modelli ricreati in Catia ricalcano le dimensioni esterne di quelli dell’avanprogetto ma, in più sono stati effettuati dei tagli nelle varie regioni al fine di rendere le superfici sempre a tre/quattro lati evitanto spigoli aguzzi dove l’aspect inevitabilmente crescerebbe.

Una volta generata una mesh di prova viene fatta la verifica automatica di Patran sull’aspect sia degli elementi Quad che dei Tria .

Se tali elementi superano il test è possibile inviare il modello a Nastran per la successiva soluzione.

Rimodellazione della parte in 2D dividendo le zone di interesse con geometrie tali da:

-rendere la parte meshabile mediante isomesh -minimizzare l’aspect ratio degli elementi, comunque garantire AR≤5

SI SI

Generazione mesh automatica controllando numero di elementi per zona NO ambiente Catia ambiente Patran NO Aspect ratio ≤5 Geometria meshabile mediante isomesh? Input Patran Modello di dettaglio della parte in 3D dal reparto disegno

Fine

Da dati statistici forniti dalla MSC Software [10], tali verifiche sulla mesh garantiscono un errore minimo della soluzione fornita dal calcolatore stimata entro il 5%.

3.2 Materiali utilizzati

I materiali utilizzati per i vari gruppi sono i seguenti: ⋅ Skin in Alluminio 2024 -T3

⋅ Scheletro in Alluminio 7075 T6 ⋅ Finestrino in Alluminio 7075 T6

3.3 Albero dei gruppi

Per una maggiore chiarezza sui gruppi analizzati si riporta di seguito un “Albero dei gruppi”.

Nella realtà tale suddivisione sarebbe molto più ampia in quanto tali gruppi fanno a loro volta capo ad altri sotto-gruppi . Qui, per brevità, si sono riportati solo quelli principali.

⋅ Cover in acciaio AISI 4130 (per gli altri elementi di dettaglio dei cover fare riferimento al IV Cap.)

Skin Scheletro Finestrino Cover Upper Skin Upper Skin con pad Upper Skin senza pad Lower Skin Side Skin frame Elementi longitudinali Longheroni superiori Longheroni inferiori intercostali Upper cover Lower cover Surround Botola di accesso Assieme Test article

3.3.1 Skin

Le dimensioni esterne dello skin sono le seguenti:

Fig.3.3 Dimensioni dello skin.Vista laterale

Il modello FEM relativo alla parte skin è stato realizzato utilizzando elementi quad della lunghezza di 52.5 mm. Tale lunghezza scaturisce da uno studio di ottimizzazione della mesh del modello.

splice upper crown

side skin lower crown

Vano di alloggiamento finestrino

Fig.3.4 Modello FEM dello skin di fusoliera

La lunghezza di 52.5 mm rappresenta solo una lunghezza di riferimento in quanto nelle zone di dettaglio si è reso necessario infittire la mesh.

Dal reparto di avanprogetto è noto lo spessore che si intende tenere sul crown (parte superiore della skin). Tale spessore, fissato in base ad analisi e studi preliminari , è pari ad 1 mm.

Per ciò che riguarda il secondo test, si prevede una configurazione uguale alla prima meno che per dei pad longitudinali dello spessore della piastra madre (2.5 mm). Di questi elementi integrati ne vengono posizionati due tra i longheroni superiori, altri due sotto gli stessi longheroni, e due ancora (uno a destra e uno a sinistra) tra longheroni e splice del crown.

L’utilizzo di un pannello con questi pad integrati è stato fatto per verificare se tali elementi fungono o meno da “crack arrest” della cricca (elementi in grado di arrestare /rallentare la cricca).

I pad sotto i longheroni hanno lunghezze diverse rispetto ai pad isolati. (Fig.3.5)

Fig.3.5 posizione dei pad Pad isolati

Tutti gli altri spessori delle altre parti della fusoliera (side e lower) vengono decisi in base alle verifiche che seguono.

3.3.2 Elementi di irrigidimento

Gli elementi di irrigidimento sono quelli classici per ciò che riguarda i trasversali (frame), con la sola particolarità di avere un passo più fitto tra loro (210 mm) rispetto a velivoli della stessa classe.

Non sono presenti irrigidimenti longitudinali classici (fusoliera stringerless); sono presenti invece solo due longheroni sulla zona dell’upper crown, altri due sul lower che fungono da keel beam e quattro intercostali sui side.

Le posizioni angolari possono essere individuate in Fig.3.2

Vengono di seguito riportate le sezioni trasversali utilizzate per tali elementi.

1,27mm

20mm

50mm

1,6mm 23mm 50mm Sezione Longheroni 1,6mm 24mm 50mm Sezione Longheroni

I longheroni, frame e intercostali sono stati modellati con semplici elementi beam a due nodi. A tali elementi, Patran, permette l’applicazione virtuale di sezioni trasversali inserite in una scheda a parte. Le beam sono state create sul modello skin in quanto, mediante una misura della mesh identica, tutto il fasciame viene ad avere i nodi coincidenti con lo skin stesso. In questo modo si simula un collegamento diffuso tra pannelli e longheroni, diverso da ciò che avviene nella realtà mediante i rivetti. Tuttavia è stato possibile effettuare la verifica delle giunzioni richiedendo a Nastran in output tutte le forze che si scaricano in quella zona per poi dividerle per il numero di rivetti (o bulloni). Le giunzioni più sollecitate hanno permesso di dimensionare tutte le altre.

Mediante fogli di calcolo creati per ogni zona e per ogni situazione di carico si sono verificate tutte le giunzioni degli elementi che costituiscono il fasciame con lo skin.

Un’altra peculiarità della modellazione tramite Patran è la possibilità di offsettare le proprietà associate agli elementi mediante sistemi di riferimento (rettangolari e/o cilindrici).

E’ stato così possibile ottenere risultati ancor più vicini alla realtà, in quanto i carichi trasmessi risentono dell’altezza dell’elemento di rinforzo (e quindi dell’eccentricità dell’asse neutro), si sono sperimentate tensioni più alte.

Elementi di irrigidimento con le proprietà associate

Elementi di irrigidimento con offset appropriati per ogni regione.

Fig.3.6 Connessione tra irrigidimenti e skin

Elementi di irrigidimento con nodi coincidenti con i quad dello skin

3.3.3 Finestrino

I vani presenti sui lati dei side panel (cfr. Fig.3.4) mostrano l’alloggiamento per il gruppo finestrino. Questa zona è provvista di una parte di skin di fusoliera più un forgiato che va in battuta dall’interno in alluminio 7075-T6 .

Nel modello FEM globale il surround dietro al finestrino è simulato con un incremento di spessore dietro la cornice.

E’ stato in seguito creato un altro modello di dettaglio in cui il surround è un’ entità a parte rispetto allo skin e viene collegato al resto della struttura mediante elementi bush , che sono delle piccole travi che simulano i rivetti di connessione.

cornice surround

surround zona finestrino frame run-out

3.3.4 Cover

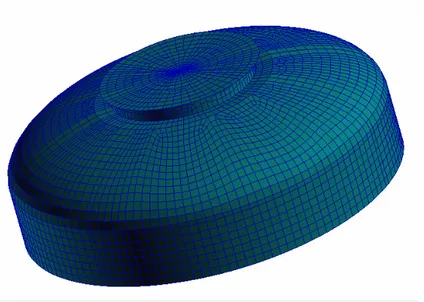

Per la messa in pressione del barrel vengono utilizzati dei fondi bombati che è possibile trovare in commercio. Se ne prevedono due, uno sulla parte superiore e uno su quella inferiore.

Il cover della parte superiore viene tagliato per permettere l’alloggiamento di una botola di accesso al fine di consentire all’operatore il posizionamento della strumentazione interna e per il riempimento con polistirolo ad alta densità.

Il modello FEM dei cover viene creato partendo dal bordo superiore e inferiore dello skin in modo da far combaciare anche in questo caso i nodi

Fig.3.9 Modello dell lower cover

3.4 Caricamento e vincolo del modello Barrel

Il barrel viene vincolato (dal lato del lower cover) mediante l’utilizzo di elementi rigidi di tipo RBE3. Tali elementi fittizi vengono utilizzati anche per introdurre il carico dei martinetti sull’ upper cover.

In base alle considerazioni fatte nel Capitolo II viene applicata la pressurizzazione al modello, in tutti i sottogruppi esposti.

Nota la tensione sul centro del barrel (Baia 6), è stata determinata la forza da applicare da parte dell’attuatore, mediante un carico test. L’incremento di carico per raggiungere quella tensione assegnata è pari a 85000N

Particolare attenzione viene posta sulla zona finestrino dove sul surround si scarica tutta la pressione agente sul vetro, su questa parte agisce un incremento di pressione visualizzato in Fig. 3.10.

carico

vincoli

Elementi fittizi per applicazione carichi e vincoli

3.5 Verifiche

Le verifiche sulla struttura sono state diverse ed hanno riguardato ogni parte riportata nell’albero dei gruppi descritto sopra.

⋅ -Verifiche statiche e a fatica

Tali verifiche hanno riguardato i vari gruppi descritti nell’albero dei gruppi.

Per lo skin le verifiche hanno permesso di aggiungere spessore dove necessario, per evitare la rottura e per ottenere che, fuori dalla zona test, i pannelli avessero vita infinita. Per il gruppo skin (ma anche per altri gruppi) le verifiche statiche e a fatica si sono intersecate con altre verifiche (verifiche a buckling) per la definizione finale della mappatura degli spessori.

La procedura adottata è stata quella di verificare il massimo valore agente con le varie tensioni caratteristiche del 2024-T3 e verificarne il margine.

Baia 6

Fig.3.12: Mappatura della sigma longitudinale sul tronco di f li

Noto che il 2024-T3 presenta un Ftu=393MPa e che la tensione

massima agente sullo skin è pari a 96.2 MPa, il margine di sicurezza è calcolabile come: 3 1= − = agente e ammissibil MS

Questo metodo è stato utilizzato per tutte le altre zone, e per brevità si omettono i calcoli.

Per ciò che riguarda le analisi a fatica,sono disponibili le curve S-N di tutti i materiali utilizzati a vari Kt [17]. Ad esempio è stata utilizzata la curva

dell’alluminio 2024-T3 per un Kt=3.4 caratteristico di zone particolarmente critiche.

Fig.3.13Verifica a fatica dello skin S-N 2024-T3 “Kt=3.4” 101MPa=14 ksi

L’upper skin è la zona più critica in quanto è sia la parte da provare che da sostituire per la seconda prova.

Nella figura di seguito si riporta la mappatura dell’upper skin; si può notare che la zona test e di 1mm, mentre le altre più vicine all’afferraggio inferiore sono state ispessite per scongiurare problemi di fatica.

Fig.3.14 Mappatura definitiva spessori upper-skin

Nella seguente immagine è possibile vedere la tensione longitudinale, e notare che si raggiunge il valore massimo proprio sulla baia di interesse.

Quanto riportato per lo skin è stato fatto per tutti gli altri gruppi.

⋅ Verifiche a buckling dei pannelli

L’analisi a buckling ha riguardato il lower panel ed i due side.

Per il lower è stata utilizzata la metodologia utilizzando le curve presenti sul [4] che permettono di determinare il carico ad instabilità per pannelli curvi sottoposti a compressione lungo il lato lungo. La verifica, al solito viene fatta determinando un MS. La curva utilizzata permette di determinare la Fccr

ammissibile (forza a compressione critica) che viene confrontata con quella applicata, una volta determinati alcuni fattori geometrici caratteristici. La tensione agente sul confine di ogni pannello viene scaricata da Nastran come output .

Una metodo analogo (che include anche le sollecitazioni di taglio) viene utilizzata per i side skin.

Alla fine la mappatura definitiva è la seguente:

1 mm 1.2 mm 1.6 mm 1.4 mm 1.8 mm 2.5 mm 2 mm

Per il secondo test viene sostituito solo l’upper crown. Nella figura seguente è possibile distinguere i pad integrati.

Fig.3.18 Skin con pad integrati

Pad isolati Pad sotto i longheroni

⋅ Verifica delle giunzioni

Tutti gli elementi longitudinali sono collegati con rivetti a testa svasata di tipo NASM20426 scelti in alluminio 2017-T4 .

Per la connessione dei cover con lo skin si sono invece usati rivetti a testa bombata NASM20470.

Le verifiche sono state effettuate mediante fogli di calcolo che inglobano tutte le forze che si scaricano sui nodi di ogni zona giuntata (frame, skin, giunzioni tra splice, ecc..). Noto il numero di rivetti in ogni zona si è determinato il carico sul singolo rivetto e si sono determinati gli MS noti gli ammissibili dei rivetti.

A titolo di esempio si riporta di seguito una classica figura di fine lavoro sulle giunzioni che riporta il MS per ogni zona, nello specifico la verifica che segue è quella relativa alla giunzione tra longherone superiore e skin:

Fig.3.19 Esempio di grafico finale per verifica giunzioni (MS giunzioni upper longeron-skin)

3.6 Andamento delle tensioni nel modello globale

Per alcune parti da verificare si è preferito fare modelli FEM dedicati. Ciò si è reso necessario per il finestrino il cui modello è stato già descritto nel Par.3.3.3 e per la botola sull’upper cover. Per quest’ ultima, nella figura seguente, è possibile vedere la concentrazione che avviene in corrispondenza delle zone dove sono stati applicati gli elementi che simulano i bulloni.

Con questi modelli è stato possibile individuare gli elementi critici e fare il dimensionamento in base a questi ultimi.

Alla fine, per il finestrino, si sono rese necessarie due file di rivetti MS20426AD con D=4 mm per la giunzione del forgiato, mentre per la botola si sono usati 16 bulloni NAS 6608 in acciaio da 12 mm ciascuno.

Zona con presenza di bulloni Botola con pressurizzazione applicata

Fig.3.20 Modello di dettaglio della botola per verifica giunzioni

3.7 Risultati

A questo livello il modello FEM è pronto e verificato in ogni dettaglio. Si riportano di seguito i risultati in termini di tensioni e deformazioni del modello globale.

La deformata è riportata in scala 10:1 per ciò che riguarda gli spostamenti. In scala 1:1 non si apprezzano le deformazioni. Da notare gli imbozzamenti frequenti e ravvicinati dovuti allo stretto passo delle frame.

Fig.3.21 Deformata del barrel vista laterale

Pannello test

La figura seguente mostra una zona di dettaglio del finestrino. Si nota l’azione combinata della sollecitazione di pressurizzazione e di flessione che genera uno stato tensionale che ha il massimo secondo la retta tracciata in rosso. Tale retta fa capire quale presumibilmente potrà essere il punto di innesco di una cricca. Questa mappatura nello specifico ha reso possibile il posizionati gli estensimetri nella zona finestrino.

Fig.3.25 dettaglio finestrino deformata e tensione massima principale

Per il modello del secondo test (quello con i pad), l’andamento delle tensioni varia a causa dell’incremento di spessore.

3.8 Dettagli Catia: particolari della struttura definita

Terminata l’analisi FEM e fatte le dovute verifiche/modifiche per ogni zona, è stato possibile disegnare in ambiente Catia 3D tutta la struttura.

Si riportano di seguito alcune immagini che raffigurano la configurazione definitiva, interna ed esterna del barrel.

Test panel botola

cover

Nei modelli CAD è stato possibile inserire tutti i dettagli, come si può vedere dalla figura sopra. Notare che le suddivisioni visibili sullo skin (Fig. 3.27-3.28) sono solo le tracce delle vaschetta fresate che però nella realtà sarà possibile vedere solo dall’interno.

finestrini

gusset

Coprigiunto splice

Elementi longitudinali Fig.3.29 fusoliera particolari interni

Nella figura sopra riportata è possibile apprezzare tutti i dettagli interni alla fusoliera che per chiarezza si sono plottati con colori diversi.

Si possono vedere, nelle immagini seguenti, dettagli riguardanti la configurazione per il finestrino col surround giuntato sullo skin e con le mollette per la tenuta del vetro.

mollette

Run-out frame surround

Fig.3.30 Dettaglio finestrino dall’interno

gusset

Fig.3.32 dettaglio gusset

L’ultima figura rende visibili più da vicino gli elementi detti gusset che si sono utilizzati per garantire la connessione di frame con elementi longitudinali .

3.9 Descrizione del ciclo di fresatura chimica

Le variazioni di spessore sui pannelli dello skin verranno realizzate mediante fresatura chimica. Tale lavorazione permette di ridurre il peso di lamiere sia piane che curve, asportando materiale facendolo aggredire da un agente chimico (idrossido di sodio NAOH, soda caustica).

Sono note le caratteristiche corrosive dell’ agente chimico sul pannello in 2024-T3. Tali caratteristiche sono:

⋅ gradiente di asportazione (25/1000 di mm al min) costante su tutta la superficie

⋅ “X” (undercut) fattore di maggiorazione della maschera per attacco laterale. Tale fattore tiene in conto dell’avanzamento laterale dell’agente corrosivo calcolabile come prodotto dello spessore da asportare “D” per il fattore di attacco “E” tabellato (per 2024-T3 E=1,04) X D Pannello da fresare mascherante

Il procedimento per la lavorazione prevede diverse fasi: ⋅ Pulitura delle superfici da trattare

⋅ Mascheratura

⋅ Corrosione del metallo ⋅ Smascheratura

La pulitura viene effettuata al fine di avere perfetta adesione del mascherante ed una omogenea e costante asportazione da parte dell’agente corrosivo.

La mascheratura è una delle fasi più critiche. Come si è visto gli spessori sono variabili sullo skin sia in maniera circonferenziale che tra le diverse baie.

Ciò implica diverse immersioni ed una serie di intagli del mascherante successivi per raggiungere lo stato finale.

La guida per gli intagli verrà effettuata mediante l’utilizzo di apposite “dime” che fungono da traccia per l’utensile bisturi che incide il mascherante il quale, in questo modo, può essere agevolmente asportato (Fig.3.33).

La fase di calata in vasca avverrà diverse volte, in base a quanti gradini si intende fare in una determinata zona.

A titolo di esempio si riporta di seguito il numero di immersioni da effettuare sulla zona del lower-skin (cfr. Fig.3.17)

Immersioni

2 mm 1,8 mm 1,6 mm 1,4 mm 2,5 mm I 0 mm 0 mm 0 mm 0,2 mm II 0 mm 0 mm 0,2 mm 0,2 mm III 0 mm 0,2 mm 0,2 mm 0,2 mm IV 0,5 mm 0,5 mm 0,5 mm 0,5 mm Spessore totale asportato D 0,5 mm 0,7 mm 0,9 mm 1,1 mm Fattore di corrosione E AL 2024-T3 E= 1,04La Fig.3.34 e 3.35 riportata di seguito da un idea di come si presenteranno i pannelli da testare dopo la lavorazione.

Fig.3.34 Pannello test 1 dopo la fresatura chimica