contatto tra lo stilo e la superficie del pezzo da verificare, ovvero, si ha un processo di acquisizione delle superfici punto – punto. Una procedura di questo tipo garantisce un’accuratezza di misura elevata (1-5 µm), ma presenta una limitata quantità di punti rilevabili durante il processo (50 punti al secondo), limitazioni nell’acquisire intere superfici, parti meccaniche ingombranti a contatto con l’oggetto da misurare e costi elevati. L’utilizzo di sistemi ottici per eseguire il controllo, permette di ridurre i costi, di utilizzare un sistema relativamente piccolo e mobile e di impiegare tempi ridotti. Per contro la precisione di questi sistemi è inferiore, nel caso in esame l’errore che si compie è dell’ordine di 20-40 µm. Per tali motivi, l’utilizzo di sistemi di Reverse Engineering può sostituire il tradizionale controllo dimensionale con macchine di misura.

7.1 Procedimento e risultati.

Il controllo effettuato ha riguardato un componente statorico, del propulsore aeronautico per impieghi civili GE90, prodotto dalla General Electric con la collaborazione dell’Avio s.p.a. L’azienda Avio è responsabile della progettazione, dello sviluppo e della produzione dei componenti della Turbina di bassa pressione del turbofan, tra i quali i segmenti statorici dallo stadio 2 fino allo stadio 6 ed il disco e le pale del rotore nello stadio 6. Nel caso specifico è stata eseguita una analisi di controllo dimensionale e di forma con tecniche di Reverse Engineering sul segmento statorico dello stadio 5 appartenente alla turbina di bassa pressione (Figura 7.1).

Figura 7.1: segmento statorico.

Il 5° stadio della turbina di bassa pressione è costituito da un rotore e da uno statore, entrambi composti da diversi segmenti identici. In particolare il disco statorico è ottenuto dall’assemblaggio di 22 segmenti sulle flangie guida del carter del motore (Fig 7.2).

Figura 7.2: posizione del disco statorico all’interno della turbina.

L’immagine precedente mostra il montaggio del segmento attraverso l’accoppiamento del codolo superiore e del codolo inferiore alle flangie. I due codoli, da un punto di vista funzionale nell’assemblaggio dell’intero disco statorico, hanno rappresentato le zone di

superiori ed inferiori al fine di garantire una buona riuscita della brasatura ed evitare discontinuità nel condotto aerodinamico, garantendo le tolleranze di forma e di posizione richieste dalla specifica di progetto.

Sulla base di queste informazioni ed in funzione dei parametri di riferimento forniti da AVIO S.p.A. e delle specifiche hardware e software relative all’attrezzatura impiegata è stata programmata una campagna di acquisizioni digitali, in modo tale da ottimizzare l’intero processo di acquisizione delle nuvole di punti.

Il processo di acquisizione è stato eseguito con l’ausilio di una tavola rotante (Figura 7.3), che ha permesso di ottenete l’unione delle varie nuvole di punti, generate durante un giro completo sulla tavola stessa, in maniera automatica. Questo ha permesso di ridurre, l’attaccamento manuale, delle varie parti del pezzo, causa di errori aggiuntivi oltre, a quelli dovuti all’acquisizione stessa.

Il software utilizzato durante questo studio è il Raindrop Geomagic Qualify 7, tramite cui è stato effettuato l’allineamento di quelle nuvole che non si sono potute attaccare tramite la tavola rotante. Infatti, mediante un suo algoritmo, è possibile registrare le due nuvole contigue, attraverso la selezione di almeno tre punti in comune. Questo procedimento è finalizzato ad ottenere una nuvola di punti, rappresentativa del componente statorico, utilizzata per confrontarla con il modello CAD originale fornito dal costruttore.

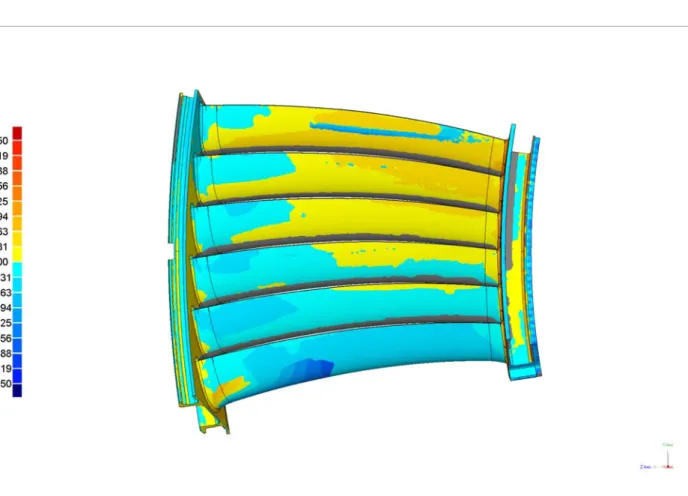

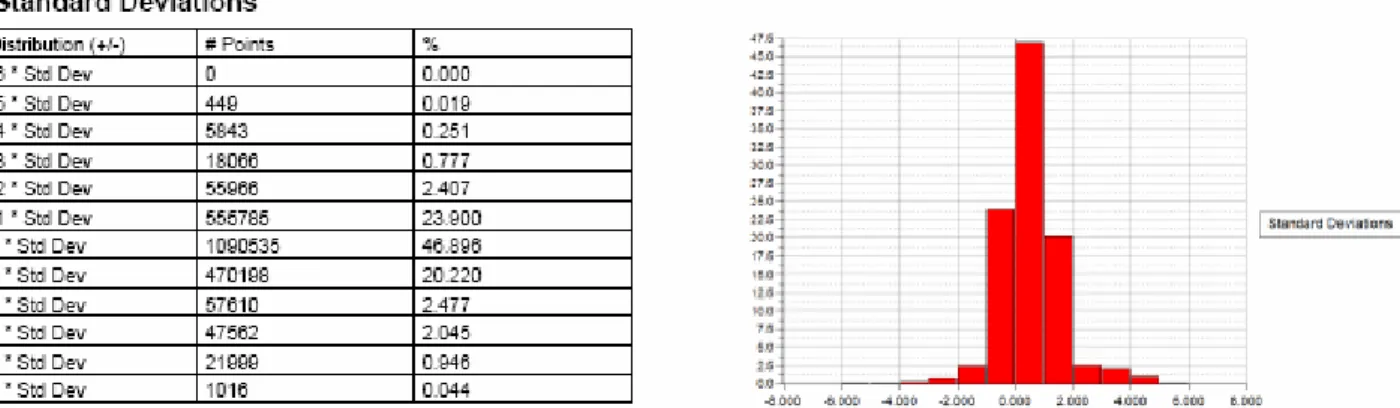

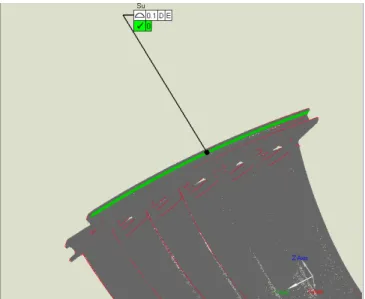

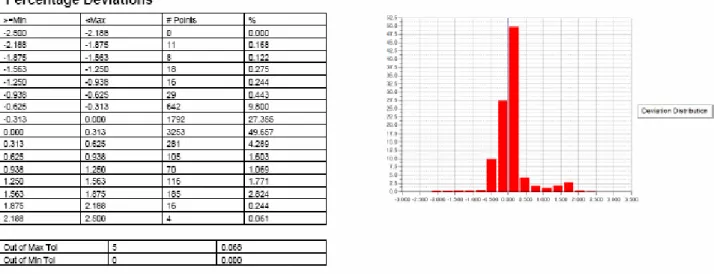

Il confronto è stato effettuato dal software attraverso due algoritmi, come il “3D-Compare” e il “Geometric Dimensionin & Tolerancing” (GD&T). Esempio della prima procedura è mostrata in Figura 7.4, in cui è mostrata la distanza tra la nuvola dei punti e il modello CAD, inoltre in Tabella 7.1 e 7.2 sono rappresentati, rispettivamente l’andamento percentuale delle deviazioni complessive, rispetto al modello di riferimento e le deviazioni standard rispetto al campo di tolleranza impostato

Tabella 7.1: tabella riassuntiva delle deviazioni della nuvola di punti rispetto al modello CAD.

Tabella 7.2: tabella riassuntiva delle deviazioni standard della nuvola di punti rispetto al modello CAD.

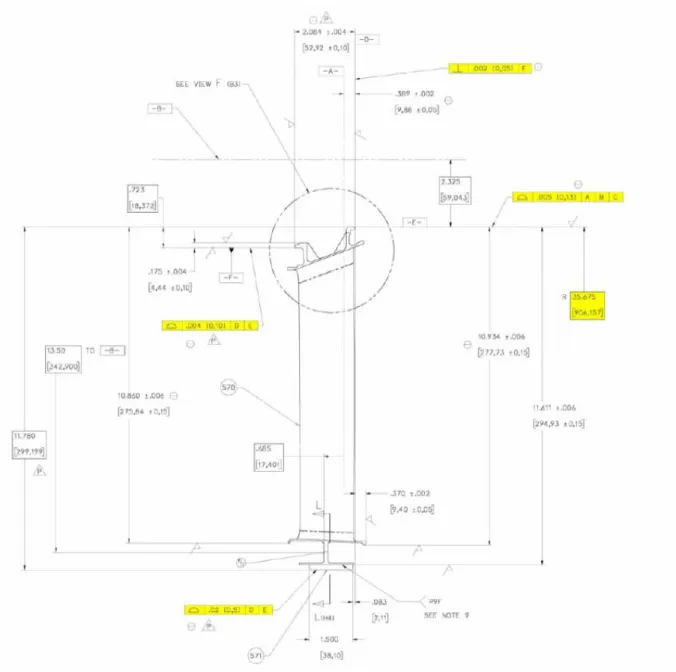

Figura 7.5: sezione radiale del segmento statorico con tolleranze dimensionali e di posizione.

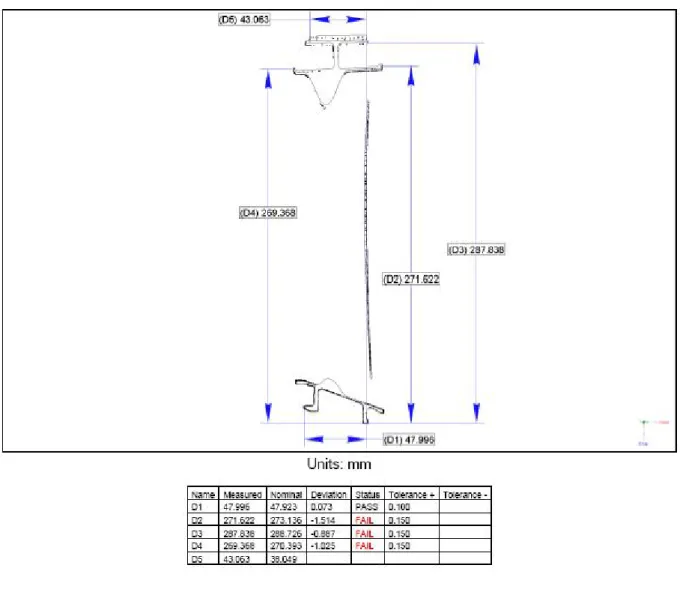

La funzione “ GD&T ” permette all’utilizzatore di creare in modo automatico un qualsiasi controllo di forma e/o posizione, attraverso le semplici operazioni di selezione delle superfici appartenenti al modello CAD di riferimento, caratterizzando il modello stesso con una serie di indicazioni dettagliate relative alle verifiche effettuabili. Attraverso l’ausilio di piani di riferimento, tracciati in accordo con le grandezze da controllare (Fig 7.5), è possibile verificare le grandezze più significative.

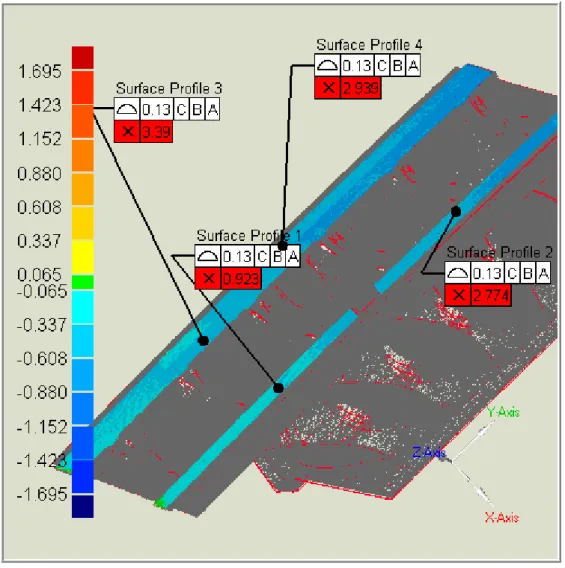

La comparazione dei codoli superiori dà il risultato esposto in Figura 7.6, in cui viene evidenziato il gradiente degli scostamenti.

Figura 7.6: risultati dei controlli relativi ai codoli superiori.

Come si nota i controlli sono falliti, ovvero i valori misurati risultano diversi, oltre il valore di tolleranza, rispetto ai valori di riferimento. Quello che può essere osservato è che il gradiente, per ambedue i codoli, coincide, parte da un raggio di curvature maggiore, colore verde, per arrivare ad un raggio negativo, colore blu scuro. Questo risultato, può dire, che non è stata eseguita correttamente la brasatura dei sei vanes oppure la fusione dei single-shot e le relative lavorazioni alle macchine utensili.

Il controllo della parte inferiore del codolo superiore (Figura 7.7), mostra che rientra entro i campi di tolleranza, questo porta ad affermare, che rispetto a quanto ipotizzato prima, la mancata verifica delle dimensioni della parte esterna del codolo superiore è data da una non corretta lavorazione alle macchine utensili.

Figura 7.7: risultato del controllo del bordo interno del codolo superiore.

Successivamente si è passati ad analizzare il codolo inferiore (Figura 7.8), il cui controllo di forma fornisce, fornisce valori oltre la tolleranza, con un valore, del raggio di curvatura, negativo, probabilmente dovuto alla difficoltà del sistema ad acquisire una struttura particolare come il nido d’ape.

Figura 7.8: risultato del controllo del codolo inferiore.

Per approfondire le differenze tra il modello di riferimento e la nuvola di punti, il software metta a disposizione la funzione 2D-Dimensions, che permette di verificare la differenza di ingombro bidimensionale, ovvero relativa ad una sezione della parte di interesse. In figura 7.9

Figura 7.9: risultato del confronto 2D tra la nuvola dei punti e il modello CAD.

Tabella 7.3: deviazioni percentuali dei punti acquisiti rispetto al modello di riferimento.

Sono state effettuate, inoltre, delle verifiche dimensionali, per confrontare lo scostamento della nuvola dei punti acquisiti rispetto al modello di riferimento (Figura 7.10). Come si nota, le misure riguardanti la parte inferiore sono molto diverse, questo, per quanto esposto sopra, è dovuto alla difficoltà di rilevare una superficie a forma di nido d’ape; inoltre le misure riguardanti l’ingombro dello statore, risultano fuori tolleranza, al contrario di quanto accade per quella relativa alla testa. Tale risultato può essere spiegato dal fatto che la determinazione del corpo dello statore, è stato ottenuto attraverso l’unione di più nuvole, questo comporta la somma degli errori dovuti ad ogni singola scansione, più quelli generati dall’unione delle

stesse. La dimensione riguardante la testa del pezzo è stata rilevata da una singola scansione, questo ha permesso di rientrare nella tolleranza.