Capitolo 2

LA CENTRALE EDISON DI PORCARI

2.1. Il gruppo Edison

Edison è la società dell’energia più antica d’Italia ed una delle più antiche del mondo. Nel 1883 la Edison costruì a Milano Santa Radegonda, la prima centrale termoelettrica d’Europa. Inoltre Edison iniziò a fornire anche il gas alle famiglie milanesi già dal 1931. Alla vigilia della nazionalizzazione dell’energia elettrica nel 1962, Edison era uno dei più grandi gruppi industriali d’Italia.

Dopo quasi 40 anni di monopolio le riforme introdotte dall’Unione Europea hanno consentito alla Edison di tornare a svolgere pienamente la propria missione: offrire energia compatibile con l’ambiente e servizi di qualità ai propri clienti.

Oggi Edison è tra i protagonisti nel settore italiano dell’energia, attivo contemporaneamente nell’approvvigionamento, produzione e vendita sia di energia elettrica sia di gas naturale. Nel settore elettrico Edison dispone in Italia di una potenza installata complessiva di circa 6.500 megawatt, con 42 centrali idroelettriche, campi eolici in esercizio per circa 240 megawatt e 27 centrali termoelettriche, quasi tutte a ciclo combinato cogenerativo alimentato a gas naturale, la tecnologia con il più elevato rendimento e il più ridotto impatto ambientale. La disponibilità complessiva di energia elettrica del Gruppo supera i 10mila megawatt considerando anche la quota di competenza della Edison in Edipower, la società nata dalla privatizzazione della maggiore società di produzione elettrica ceduta dall’Enel. Edison è presente anche in tutta la filiera dell’importazione, produzione, trasporto e vendita di gas naturale. Edison dispone di circa 22 miliardi di metri cubi di riserve di gas e nel 2004 ha venduto oltre 11 miliardi di metri cubi ad aziende industriali, consorzi, società distributrici e a impianti termoelettrici, compresi molti del Gruppo.

All’estero, Edison è impegnata in attività di esplorazione e produzione nel Mare del Nord, in Croazia, in Algeria e in Egitto. Infine, per rifornire il mercato italiano, Edison ha firmato

importanti contratti di importazione via metanodotto dalla Russia, dalla Norvegia, dall’Algeria, dalla Libia e dal Qatar.

2.2. Il settore elettrico Edison

Edison opera in tutta Italia grazie alla presenza delle seguanti attività:

¾ Centrali Termoelettriche: il Gruppo dispone di 25 Centrali a ciclo combinato a cogenerazione alimentate a gas naturale, di 2 Centrali a ciclo combinato alimentate con mix di combustibili (gas siderurgici integrati da gas naturale) e di 2 Centrali convenzionali alimentate con mix di combustibili (gas siderurgici integrati da gas naturale e olio), per oltre 4.400 MW. Inoltre è in attivo la costruzione di altre centrale che si basano anch’esse sulle tecnologie più efficienti ad oggi disponibili, a ciclo combinato a gas naturale.

¾ Centrali Idroelettriche: Edison dispone di 42 centrali idroelettriche con una potenza installata di circa 1.500 MW.

¾ Campi eolici: Edison dispone di 23 campi eolici in esercizio con una potenza installata di circa 240 MW, potenza incrementata di ben 40 MW nell’ultimo anno con la messa in esercizio di 5 nuovi campi.

¾ Vapore: Il vapore ceduto a terzi per usi tecnologici è stato di circa 8,890 milioni di tonnellate, quantità di poco superiore a quella del 2003.

2.3. La centrale termoelettrica Edison di Porcari

2.3.1. Storia della centrale

La centrale termoelettrica di Porcari è stata costruita dalla società Sondel Spa nel 1996 e successivamente è stata data in locazione alla società Transider Srl e Termica lucchese Srl. Nel corso del 2002, Sondel insieme ad Edison e Fiat energia, sono state fuse in Montedison Spa. Termica Lucchese Srl è stata quindi fusa in Edison Termoelettrica Srl. Infine in data 01 Dicembre 2003 Edison Termoelettrica è stata fusa in Edison Spa.

La gestione operativa della centrale è garantita in modo autonomo da MEGS Srl (Mediterranean Electric Generatine Services) società controllata per il 51% da Edison Spa e per il 49% da General Electric.

La nascita di questo impianto è strettamente collegata alla richiesta di vapore da parte della cartiera SCA. Sulla base del “CIP 6/92” infatti, una centrale di cogenerazione può essere costruita solo in presenza di una utenza vapore, secondo una filosofia normativa in base alla

quale, per centrali di questo tipo, l’energia elettrica generata rappresenta un “sottoprodotto” del ciclo di produzione di vapore (fermo restando che la maggiore fonte di guadagno della centrale rimane la vendita di energia elettrica).

Fig 1.1 e Fig 1.2: Foto della centrale Edison di Porcari

In particolare la centrale di Porcari è legata alla limitrofa cartiera SCA con un contratto di fornitura che prevede l’obbligo di cedere in media 80 t/h di vapore rispondente ai seguenti requisiti:

MIN MAX IMPIEGO IN

CARTIERA 4.6 bar 5 bar

BASSA

PRESSIONE 162°C 165°C Essiccazione carta

17 bar 20 bar MEDIA

PRESSIONE 210°C 220°C

Fluido motore per eiettori a vapore

Di queste 80 t/h, circa l’80% viene restituito alla centrale sotto forma di condensa.

Qualora le utenze della cartiera fossero impossibilitate ad accettare il vapore prodotto, questo sarà inviato allo stadio di bassa pressione della turbina a vapore.

E’ importante ricordare che la centrale di Porcari è legata contrattualmente anche alla società fornitrice del gas naturale, la SNAM RETE GAS, secondo le seguenti condizioni di fornitura e prelievo (Valori riferiti a condizioni standard di temperatura e pressione (15°C e 1,01325 bar):

• SNAM si impegna a fornire gas naturale con:

PRESSIONE MAX PRESSIONE MIN PCS

• EDISON si impegna a prelevare:

MIN MAX

All’ora 490.000 m3/giorno 539.000 m3/giorno

Al giorno 29.500 m3/ora

All’anno 79.200.000 m3/anno

2.3.2. Descrizione dell’impianto

Nelle seguente tabella sono riportati i dati significatiti della centrale Edison di Porcari

Area occupata dall’impianto m2 15.000

Area coperta dall’impianto m2 5.000

Potenza elettrica generata lorda MW 86 con cartiera pieno funzionamento

(90 MW nominali)

Potenza termica lorda MW 144

Ore di funzionamento annue (2003) h/anno 8.037

Rendimento elettrico 42,37

Energia lorda generata in un anno (2003)

MW 715.885

Vapore venduto alla cartiera (2003) t/anno 617.331

Altezza dei camini m 40

Emissioni di NOx totali (2003) t/anno 154,6

Indicatore di emissione NOx g/KWh 0,19

Emissioni di CO totali (2003) t/anno 58,3

Indicatore di emissione CO g/KWh 0.07

Portata di combustibile t/h 10.000 per ogni turbogas Portata di aria fornita ad ogni

turbogas

m3/h 300.000-330.000

Valore dell’investimento € 60.000.000

L’impianto di seguito descritto costituisce un modello di forte interesse per lo scenario energetico che si sta delineando in Italia in questi ultimi anni.

Esso infatti consente la produzione di energia elettrica con elevato rendimento e ridotte emissioni inquinanti (fondamentalmente CO e NOx) che, unitamente ai costi di gestione contenuti ed all’elevata flessibilità e continuità di esercizio, lo rendono competitivo in un libero mercato caratterizzato da una spiccata sensibilità nei confronti delle problematiche ambientali.

Con l’espressione “ciclo combinato” si definisce l’unione di due cicli tecnologici, uno compiuto da aria e gas naturale e l’altro compiuto da acqua e vapore, entrambi finalizzati alla produzione di energia elettrica mediante due turbine a gas da 40MW (Modello LM 6000 General Electric) e una turbina a vapore da 20 MW, unitamente alla produzione di vapore per l’esercizio della limitrofa cartiera “SCA”.

La centrale di Porcari è composta da:

• stazione di decompressione del gas naturale con due pressioni finali di 4,5 MPa e 0,22 MPa;

• 2 turbine a gas (TG) da 40 MW a doppio albero di derivazione aeronautica, accoppiate tramite un riduttore di giri ad un alternatore da 47 MVA a 11 kV e trasformatore elevatore 11/132 kV;

• Batteria di riscaldamento dell’aria aspirata dal turbogas mediante vapore a bassissima pressione (periodo invernale);

• Batteria di raffreddamento dell’aria aspirata dal turbogas mediante gruppo frigorifero ad assorbimento alimentato con vapore a bassissima pressione (periodo estivo);

• 2 generatori di vapore a recupero (GVR) con post combustore, per il recupero del calore dei fumi scaricati dalle turbine a gas (Tfumi = 460-470 °C), a tre livelli di pressione:

- Alta pressione (AP) 4 MPa, alla temperatura di 400 °C e portata pari a 50 t/h

- Bassa pressione (BP) 0,55 MPa, alla temperatura di 250 °C e portata pari a 8 t/h

- Bassissima pressione (BBP) 0,3 MPa, alla temperatura di 250 °C e portata pari a 8 t/h;

• Una turbina a vapore Nuovo Pignone a spillamento e condensazione con potenza meccanica di circa 25 MW con alternatore da 35 MVA a 11 kV accoppiato alla turbina tramite un riduttore di giri e trasformatore elevatore 11/132 kV;

• Sistema di raffreddamento delle apparecchiature ausiliarie della centrale a torri evaporative;

• Sistema di recupero condense;

• Sistema di trattamento dell’acqua in ingresso e impianto di produzione acqua demineralizzata;

• Una sottostazione elettrica con un trasformatore da 52 MVA, un trasformatore da 48 MVA e un trasformatore da 35 MA.

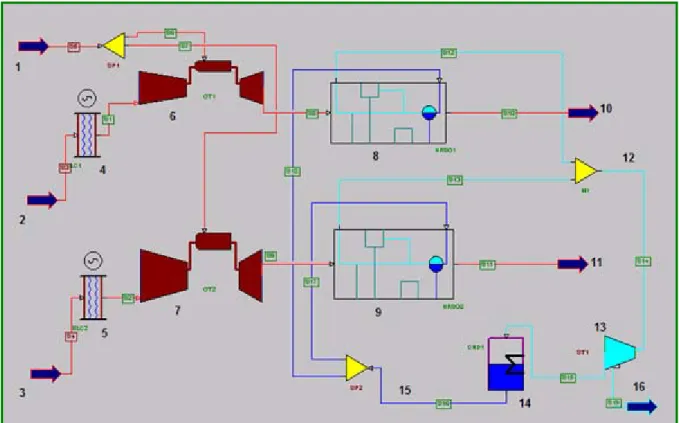

Per meglio comprendere quanto sopra descritto riportiamo di seguito uno schema dell’impianto e di seguito la descrizione dettagliata dei gruppi funzionali più importanti.

Legenda:

CODICE DESCRIZIONE CARATTERISTICHE

1 Condotta di arrivo del gas naturale Portata 29.500 m3/h 2 Condotta di aspirazione aria ambiente Portata 300.000 m3/h 3 Condotta di aspirazione aria ambiente Portata 300.000 m3/h

4 Chiller per Turbo gas 1 Porta l’aria ambiente a T≈ 8÷15 °C 5 Chiller per Turbo gas 2 Porta l’aria ambiente a T≈ 8÷15 °C 6 Turbo gas 1 (TG1) Potenza nominale 40 MW

7 Turbo gas 2 (TG2) Potenza nominale 40 MW 8 Caldaia a recupero 1 Vapore prodotto ≈ 60 t/h 9 Caldaia a recupero 2 Vapore prodotto ≈ 60 t/h 10 Fumi esausti verso camino 1 T ≈ 110 °C

11 Fumi esausti verso camino 2 T ≈ 110 °C 12 Vapore prodotto dalle caldaie a recupero Portata 120 t/h

13 Turbina a vapore Potenza nominale 20 MW

14 Condensatore Composto da due torri di refrigerazione 15 Ritorno condense

16 Spillamento di vapore per cartiera In media 80 t/h

¾ OPERA DI PRESA DEL GAS NATURALE

Il gas naturale, utilizzato come combustibile, è fornito dalla “SNAM RETE GAS”. Dopo l’ingresso nella stazione di arrivo (fig. 2), il gas viene sottoposto a tre trattamenti:

1) Filtrazione: in modo da evitare che potenziali impurità arrivino all’impianto.

2) Preriscaldamento: effettuato con scambiatori verticali ad acqua prodotta utilizzando

quattro caldaie da 238 KW ciascuna. In questa fase il gas viene portato alla temperatura di 55°C in modo da evitare temperature troppo basse per la successiva fase di espansione dove si porta il gas alla T di:

• 17,8 °C (per il combustibile inviato alla camera di combustione) • 13,3 °C (per il combustibile impiegato nella post-combustione)

3) Espansione: si hanno due stadi, uno di bassa (2,3 bar) e uno di alta (43 bar) espansione

necessari a produrre gas che sarà impiegato rispettivamente in fase di post-combustione ed in fase di combustione.

¾ COMPRESSORE

Il compressore, assiale alla turbina, aspira aria comburente e la porta alla pressione di 28.5 bar.

Prima di essere aspirata, l’aria ambiente viene trattata da un CHILLER in grado di riscaldarla (in inverno) e di raffreddarla (in estate), in modo da ottimizzare la combustione, garantendo così una temperatura dell’aria comburente compresa in un range che oscilla tra gli 8 ed i 15°C.

¾ CHILLER

Come già accennato la funzione del chiller è quella di raffreddare il circuito di acqua di bassissima pressione (BBP) tramite un ciclo frigorifero ad assorbimento.

E’ diviso in due parti: una a bassa pressione (0,1 bar) situata nella parte alta, l’altra a bassissima pressione (0,01 bar) nella parte bassa.

Inizialmente, nella zona di bassa pressione, l’acqua distillata viene fatta evaporare tramite dei tubi immersi in questa, in cui scorre vapore caldo. Quindi si forma vapore a 30°C che passa nella zona a destra (Condensatore), dove, a contatto con i tubi contenenti acqua di raffreddamento, abbassa la sua temperatura. Di seguito il vapore passa nell’evaporatore, situato nella zona a bassissima pressione, e si espande raffreddandosi. L’acqua refrigerante è racchiusa in una serpentina, che viene fatta passare a contatto col vapore freddo, in modo che l’acqua si raffreddi da 12°C a 9°C.

Il vapore poi arriva nel circuito di acqua di torre dove ricondensa e viene catturato dal bromuro di litio. La soluzione viene rimandata nella parte alta del chiller dove il bromuro favorisce la rottura della coesione molecolare, facendo evaporare più facilmente l’acqua per ricominciare il ciclo.

All’interno dei tubi i fluidi sono tutti in pressione, mentre esternamente c’è il vuoto.

¾ TURBINA A GAS

Le due turbina a gas utilizzate in questo impianto sono le LM6000 da 40MW, che derivano dal motore aeronautico Cf6-80 della General Electric.

Tale turbina è composta da: un compressore a bassa pressione, un compressore ad alta pressione, un combustore anulare, una turbina ad alta pressione ed una turbina a bassa pressione.

Una parte della potenza prodotta viene sfruttata dai gruppi ausiliari, mentre i fumi in uscita sono diretti al generatore di vapore a recupero (GVR).

Fig 1.4: Turbina a Gas LM600

¾ GENERATORE DI VAPORE A RECUPERO

Una volta completato il percorso in turbina, i gas di scarico presentano ancora una elevata temperatura (480-500 °C) che viene sfruttata in un generatore di vapore a recupero, in grado di produrre circa 60 t/h di vapore per ogni turbogas.

Delle 120 t/h di vapore prodotto dalle due caldaie a recupero, 80t/h sono vendute alla limitrofa cartiera “SCA” mentre le rimanenti t/h vengono inviate ad una turbina a vapore da 20 MW.

Il GVR è suddiviso in tre settori: alta, bassa e bassissima pressione (AP, BP, BBP)

Nel settore AP la pressione è di circa 40 bar e la temperatura del vapore surriscaldato è compresa tra i 400 °C e i 410 °C. In quello di BP, invece, la pressione è di circa 6 bar e la temperatura del vapore surriscaldato intorno ai 250 °C.

Il vapore BP viene inviato alle utenze della vicina cartiera SCA Packaging Spa o, qualora le utenze della cartiera fossero impossibilitate ad accettarlo, allo stadio BP della turbina a vapore. L’acqua che alimenta lo stadio BP proviene dal serbatoio sottovuoto del condensatore, nel quale viene reintegrata l’acqua demineralizzata mancante, e dal serbatoio di raccolta condense di ritorno dalla cartiera, in cui viene reintegrata l’acqua demi mancante. Il vapore BBP viene utilizzato per riscaldare l’aria di aspirazione dei turbogas in inverno o per raffreddarla in estate tramite un gruppo frigorifero ad assorbimento. Il vapore ha una pressione di 1-2 bar in estate, mentre in inverno di 10-11 bar. Questa differenza è causata dalla maggiore richiesta estiva di vapore per alimentare il gruppo frigorifero ad assorbimento (Chiller) utilizzato per raffreddare l’aria in ingresso al turbogas; nelle stagioni invernali, invece, questa pressione serve per preriscaldare l’aria in ingresso al turbogas. In particolare la portata di vapore consumata durante l’estate è maggiore, circa 6 t/h, rispetto a quella invernale, che al massimo arriva a 1-2 t/h.

La sezione BBP è completamente autonoma rispetto alle altre, l’acqua che alimenta lo stadio BBP proviene da un serbatoio di raccolta condense di ritorno dal gruppo frigorifero in cui confluiscono anche le condense provenienti dalle batterie di riscaldamento aria in ingresso alle turbine, nel quale viene reintegrata l’acqua demineralizzata mancante.

Il controllo operativo degli impianti è attuato tramite un sistema computerizzato e centralizzato ubicato nella sala controllo, presidiata con continuità.

L’acqua che viene raccolta nel serbatoio di condensa della cartiera e quella raccolta nel pozzo caldo del condensatore vengono inviate tramite tre pompe di estrazione ai corpi cilindrici della caldaia di bassa pressione. Questi corpi cilindrici hanno sia la funzione di creare vapore di BP tramite l’evaporatore, che poi viene surriscaldato e mandato all’utenza, sia di fare da polmone all’alimentazione dei corpi cilindrici di alta pressione.

Dopo il passaggio in caldaia a recupero, i gas di scarico sono ormai esausti (temperatura fumi 120 °C) e quindi pronti per essere inviati ai camini per poi essere espulsi in atmosfera.

¾ TURBINA A VAPORE

La turbina presente nella centrale di Porcari è una turbina a vapore Nuovo Pignone a spillamento e condensazione con potenza meccanica di circa 25 MW. Questa opera a 6000

giri/min ma, non essendo compatibile con i 50 Hz della rete, viene adeguata tramite un riduttore fino a 1500 giri/min.

Il vapore arriva in turbina tramite due grandi convogliatori dotati di valvole di chiusura rapida per fermare l’afflusso di vapore in casi di emergenza.

Nella turbina vengono effettuati due spillamenti, uno a media pressione e uno a bassa, entrambi per la cartiera. Il primo, a 17-18 bar, serve per il termocompressore della cartiera; mentre il secondo, a 4-5 bar, viene utilizzato per essiccare la carta.

La turbina, inoltre, presenta un ulteriore stadio (ruota di bassa) che, in assenza di richiesta di vapore da parte della cartiera, gira a vuoto; se la cartiera non ne richiede, la turbina lavora fino all’ultimo stadio che, sommato a quelli di AP e MP, generano maggiore potenza all’alternatore.

¾ CONDENSATORE AD ARIA

Il condensatore ad aria è a raffreddamento ad aria diretta, composto da otto celle, ognuna con un proprio ventilatore e una serie di fasci tubieri.

Il vapore da condensare passa dalla turbina a vapore, attraverso il condotto del vapore esausto, ai fasci tubieri in equicorrente del condensatore ad aria. Questo arriva nel condensatore in depressione (sottovuoto). Qui avviene la condensazione della maggior parte del vapore ed il condensato passa ai collettori di raccolta posti sul fondo. Il vapore che non viene condensato nei fasci tubieri in equicorrente passa, attraverso i collettori, alla sezione in controcorrente, dove viene completamente condensato. Il condensato scorre, in direzione opposta a quella del vapore, verso il basso e si raccoglie nei collettori inferiori da dove, per gravità, passa al pozzo caldo (serbatoi di raccolta) e viene poi rispedita in caldaia tramite tre pompe.

Il vapore caldo entra nel condensatore a circa 65 °C, mentre l’aria viene prelevata direttamente dall’ambiente (circa 30 °C). Di conseguenza, in seguito al contatto fra i due fluidi, il vapore si raffredda e condensa a circa 40 °C. Il calore che si libera dalla condensazione del vapore viene trasferito all’aria di raffreddamento movimentata dai ventilatori (azionati da motore elettrico), progettati in modo che il trasferimento di calore dal vapore all’aria dia luogo alla contropressione desiderata.

Per il mantenimento del vuoto sono previsti due eiettori (uno di riserva all’altro) a due stadi, ciascuno capace di estrarre 15 kg/h di aria e 40 kg/h di vapore di acqua di trascinamento. Per la marcia normale è sufficiente un solo eiettore, mentre al 100% del carico può essere necessario mettere in servizio anche il secondo. In caso di anomalia dell’eiettore in marcia normale in servizio, viene effettuato automaticamente il passaggio all’eiettore di riserva.

Gli eiettori, oltre alla funzione principale di creare e mantenere il vuoto, hanno l’importante ruolo di eliminare gli incondensabili, ovvero le particelle d’aria che si infiltrano nel condensatore.

¾ FONTI E TRATTAMENTI DELLE ACQUE

La Centrale di Porcari ha a disposizione quattro potenziali fonti di approvvigionamento: - la cartiera SCA, per contratto deve fornire una quantità minima di acqua (35 m3/h), che corrisponde a circa un terzo del fabbisogno; l’acqua proveniente da questa fonte presenta caratteristiche di durezza e purezza;

- il fiume Serchio, che rappresenta la maggiore fonte, fornisce un acqua superficiale abbastanza dolce con meno sali, più leggera, ma con solidi sospesi e carica batterica; la sua temperatura varia dai 3°C ai 18-19°C. Non è disponibile nel periodo estivo, perché viene utilizzata per uso agricolo. Nel mese di Aprile 2004 si è conclusa la realizzazione di una nuova sezione di trattamento per l’acqua approvvigionata da questa fonte;

- il pozzo, non utilizzabile oltre i 260 m3/giorno (per regolamento dell’ARPAT ), per problemi legati a fenomeni di subsidenza (ovvero la falda tende a scendere verso il basso e il terreno a cedere);

- il depuratore (consortile), è l’ultima alternativa usata solo in caso di emergenza; è la fonte peggiore perché arriva dagli scarichi delle industrie della zona; presenta elevata durezza, batteri e a volte tracce di metalli pesanti. Inoltre è la fonte più difficile da trattare perché è molto variabile nelle sue caratteristiche.

L’impianto di trattamento delle acque è costituito schematicamente dalle seguenti sezioni: 1. Cloratore, l’acqua subisce una clorazione preliminare, con ipoclorito di sodio, per

abbattere la parte organica presente; poi viene aggiunto il Policloruro di Alluminio (PAC) che aiuta la formazione di fiocchetti di fango.

2. Chiarificazione, all’acqua clorata viene aggiunto un flocculante, una molecola lunga che crea legami tra le particelle in modo tale che poi questi blocchi appena formati precipitino sul fondo e rimanga in superficie l’acqua chiarificata, poi raccolta in un serbatoio di rilancio. Da qui viene trasferita, tramite una pompa, ai filtri a sabbia, mentre i fanghi estratti vengono trasferiti nella vasca di raccolta reflui di processo tenuti in agitazione da un mixer. Il chiarificatore è di tipo a pacchi lamellari.

3. Filtri a sabbia, l’acqua passa attraverso vari strati di sabbia che si susseguono diminuendo il loro spessore in modo che l’acqua venga filtrata gradualmente. Inoltre è presente un manometro differenziale, che, misurando la variazione di pressione tra

monte e valle (che aumenta quando i filtri sono sporchi e si tappano), indica quando è necessario lavare i filtri; questo avviene tramite acqua pulita in controcorrente.Da qui l’acqua può prendere due diverse strade tramite una pompa unica:

a) verso la torre di raffreddamento (10-30 m3/h, a seconda della stagione: in estate serve una quantità maggiore perché evapora);

b) per la produzione di acqua demineralizzata da mandare in caldaia, per la quale si eseguono i seguenti trattamenti:

4. Filtri a carbone attivo, hanno un triplice scopo: abbattere il cloro libero residuo, capace di danneggiare le membrane dell’osmosi e le resine a scambio ionico; minimizzare la presenza di sostanze organiche, grazie all’azione assorbente del carbone; trattenere eventuali fughe di solidi sospesi dai filtri a sabbia, grazie ad un’azione fisica di filtrazione.

5. Osmosi inversa, processo fisico che elimina i sali presenti, al termine del quale l’acqua sarebbe già “buona”. Il permeato prodotto dal gruppo a osmosi alimenta un serbatoio di accumulo dove un’apposita pompa, comandata dalle soglie di livello del serbatoio acqua demineralizzata esistente, alimenta le linee dell’impianto di demineralizzazione.

I primi due trattamenti sopra descritti vengono effettuati solo su acque provenienti dal fiume e dal depuratore, per renderle idonee all’entrata nei filtri a sabbia.

¾ ACQUA DI REFRIGERAZIONE

L’acqua di refrigerazione ha la funzione di raffreddare l’olio di lubrificazione delle macchine, infatti l’olio caldo passa dentro a tubi circondati da acqua fredda, raffreddandosi. Tramite questo scambio di calore, l’acqua si scalda ed è necessario raffreddarla tramite una torre refrigerativa. Nella parte alta della torre sono posti due ventilatori che risucchiano l’aria mentre l’acqua casca verso il basso spruzzata da degli ugelli, per avere maggiore superficie di scambio. L’acqua fredda viene poi raccolta e mandata nel circuito di raffreddamento dell’impianto.

Per trattare l’acqua di torre si utilizzano tre diversi agenti:

1. acido solforico, per mantenere il PH costante intorno a 8,2-8,4; 2. antincrostante;

3. ipoclorito, per eliminare depositi batterici.

¾ SPURGO

Questa operazione si effettua sulle torri evaporative e sulle caldaie, per limitare la concentrazione dei sali nell’acqua. Infatti in questi componenti, dove una parte di acqua

evapora, i sali rimangono nella parte liquida aumentandone la salinità e la conducibilità elettrica (indicatore con cui si tiene sotto controllo questo parametro). Inoltre è da tenere sotto controllo la temperatura di spurgo che per legge non può superare certi valori, la soglia massima stabilita è di 30 °C.

Il ph è un indice della salinità, che varia in modo direttamente proporzionale con la concentrazione dei sali, e va tenuto intorno ai valori 8,1-8,4. Nelle torri evaporative se questi valori vengono superati i sali precipitano e ostacolano il passaggio dell’acqua, se invece il ph scende al di sotto dei valori l’acqua diventa corrosiva. Per evitare il superamento della soglia si utilizza acido solforico, mentre per evitare che si creino legami tra i sali si usano fosfati, infine ipoclorito per evitare alghe e batteri.

Per le caldaie lo spurgo può avvenire in due modi: mandando l’acqua nella fogna, a T minore di 30°C, oppure rilasciandola esternamente a pressione atmosferica, in modo tale che diventi vapore istantaneamente (flash tank).

L’acqua che deve essere spurgata ha già subito i trattamenti precedentemente visti, che sono molto costosi, quindi è necessario trovare un compromesso fra la quantità di acqua da spurgare e la convenienza economica.

¾ IMPIANTO ELETTRICO

Come detto in precedenza nella centrale sono presenti tre gruppi di produzione di energia elettrica, per una potenzialità totale di 100 MW: due turbine a gas da 40 MW ognuna, e una turbina a vapore da 15-20 MW.

Dalla rete ENEL l’energia elettrica si distribuisce su due linee ridondanti : Porcari e Toringo. Entrando nel dettaglio dell’impianto elettrico è possibile definire come “montante” l’insieme di tutta la catena, composta da generatore, interruttore di macchina, trasformatore elevatore, interruttore di linea e sezionatore.

Il trasformatore elevatore è composto da avvolgimenti elettrici che sfruttano il principio del campo magnetico, ovvero la relazione esistente tra la proporzione del numero di spire e l’aumentare o il diminuire della tensione. Al numero di spire più alto è associata la tensione maggiore, mentre la corrente varia in modo inversamente proporzionale alla tensione e al numero di spire ( V2/V1 = N2/N1 ).

Inizialmente, nell’impianto in esame, si hanno circa 11 KV e 2500 A, e in uscita 130KV e 200 A. Inoltre la sezione dei fili è proporzionale all’amperaggio.

L’interruttore serve per interrompere la corrente, tramite la veloce apertura (in millisecondi) di pistoni a contatto, tenendo conto di particolari accorgimenti. Se questi accorgimenti non

vengono presi in considerazione si rischia la formazione di un arco elettrico, che aumenta l’amperaggio causando danni. Per evitare la formazione dell’arco bisogna creare un ambiente dielettrico (senza ossigeno e senza umidità), utilizzando esafloruro di zolfo.

Il sezionatore crea un distacco fisico tra la parte in tensione e il montante tramite una sbarra che ruota e mette in contatto i due estremi. Si utilizza solo per le messe in sicurezza del montante quando è già stato interrotto il carico (con interruttore aperto). Per attuare le varie procedure di messa in sicurezza, ci sono varie operazioni da svolgere con chiavi interconnesse, da seguire nell’ordine preciso. Inoltre in tutti i punti dove è possibile bisogna mettere a terra le parti dove passa corrente.

Tutti i componenti dell’impianto elettrico hanno degli isolanti in porcellana e su tutto l’impianto vige il principio della ridondanza, cioè ogni componente elettrico è in parallelo ad un altro identico, in modo tale che se se ne guasta uno c’è la riserva.

L’energia in uscita dalle due turbine a gas ha una tensione di 11 KV, non compatibile con la rete nazionale. Quindi per venderla alla rete ENEL è necessario un trasformatore elevatore che aumenta la tensione fino a 132 KV.

La tensione viene trasformata in due diversi stati di tensione: da 11 KV a 130 KV per la rete Enel, da 11 KV a 6 KV per gli ausiliari (4 motori delle caldaie, 2 in funzione e 2 di riserva). Dalla trasformazione in 6 KV per gli ausiliari, ne vengono fatte altre successivamente. Da 6 KV a 380 V per alimentare i componenti per la distribuzione di potenza (prese, luci, motori…), il tutto incrociato su due rami di ridondanza; da 380 V a 220 V per luci e distribuzione.

Inoltre esiste un sistema UPS per la parte di emergenza: la corrente alternata viene trasformata in corrente continua tramite trasformatori raddrizzatori che poi la immagazzinano in batterie tamponi come energia di riserva; al momento dell’utilizzo l’energia raccolta viene presa e rialternata, ottenendo cosi una corrente stabilizzata (senza disturbi elettrici). Quindi da questo sistema si ottiene una corrente stabile che dura qualche ora, per dare il tempo di chiudere tutto in caso d’emergenza.

¾ SISTEMA DI RILEVAMENTO DELLE EMISSIONI GASSOSE

Come imposto dalla normativa (DM 12/07/1990 “Linee guida per il contenimento delle emissioni degli impianti industriali e la fissazione dei valori minimi di emissione”), in impianti di questo tipo è necessario monitorare in continuo le emissioni in atmosfera; in particolare è imposto il monitoraggio e l’archiviazione delle medie orarie della concentrazione di NOx, CO e O2.

¾ SALA CONTROLLO

E’ il cuore operativo della centrale; qui infatti vengono gestite, utilizzando le più moderne tecniche informatiche, tutti i dati relativi all’impianto.

Al centro della sala sono situate le varie postazioni di lavoro informatizzate; ad ogni singolo componente dell’impianto, è associato un sistema di allarme che permette di rilevare eventuali guasti e di procedere al ripristino del funzionamento ottimale.