CAPITOLO 4

Implementazione Del Metodo Delle 5S Sulle Linee Produttive Di

Cuscinetti Y

4.1 Introduzione

L’obiettivo dello studio qui presentato è il raggiungimento delle condizioni di Visual Workplace sulle linee produttive, denominate 35 e 36, atte alla produzione di cuscinetti di tipo Y.

Il Visual Workplace è la base per il miglioramento delle condizioni di sicurezza sul posto di lavoro, per la riduzione degli sprechi di vario tipo e genere, per la semplificazione dei processi produttivi, per il miglioramento delle attività di manutenzione e per la garanzia della qualità nella produzione.

In altre parole, il Visual Workplace è la base per l’ottenimento delle condizioni di una produzione di tipo Just In Time e per l’implementazione della Total Productive Maintenance [TPM] in azienda.

Lo studio effettuato presso lo stabilimento di Massa dell’SKF Industrie s.p.a., si basa sul concetto acquisito e facente parte del know-how dell'azienda, che per riuscire a implementare e consolidare la cultura alla base della TPM in azienda, è necessario portare a termine ogni "step" in modo continuativo e sistematico: "Procedere a piccoli passi".

Nel rispetto di tale principio sono stati identificati i quattro pilastri fondamentali che per primi devono essere implementati per ottenere i risultati pianificati a tutti i livelli aziendali e che devono diventare parte integrante della cultura aziendale.

Tali pilastri sono riassunti in: Manutenzione Autonoma, Miglioramento Focalizzato, Manutenzione Progressiva e Addestramento, e sono stati raccolti nel “ODR” (Operator Driven Reliability).

Le linee produttive denominate 35 e 36, per le loro caratteristiche e l'importanza dei loro prodotti sono state scelte come linee pilota, uguali dal punto di vista delle operazioni svolte per ottenere i cuscinetti Y ma differenti nelle dimensioni degli anelli lavorati.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Il primo passo fondamentale per l’implementazione dei quattro pilastri è l’applicazione del metodo delle 5S, ideata, messa a punto e diffusa da Hiroyuki Hirano a cavallo tra la fine degli anni ’80 e l’inizio dei ‘90, e di tale applicazione si fornisce un particolareggiato resoconto nelle pagine che seguono.

Coerenti al principio di procedere a piccoli passi, il management aveva precedentemente deciso di applicare il progetto ODR inizialmente esclusivamente sulle linee produttive principali e solo successivamente estenderlo all'azienda nel suo complesso per valutare variabili indicative quali:

§ I tempi di pianificazione e realizzazione dei vari step;

§ La risposta da parte degli operatori di produzione e dei team coinvolti nel progetto, rispetto anche all'aumento del carico di lavoro necessario per l’ implementazione;

§ Quantificazione dei risultati ottenuti attraverso la valutazione di disponibilità, performance e qualità, espresse nell'OEE.

Inizialmente lo stage si è focalizzato sulla linea 36, nella quale alcune delle attività erano già state pianificate ad opera del responsabile del progetto ODR l'Ing. Chauvel Goulven che ho affiancato nel proseguimento dell'implementazione.

Solo dopo aver raggiunto i risultati prefissati per quanto riguarda la realizzazione dei primi tre step: organizzazione ordine e pulizia, sulla suddetta linea il metodo è stato esteso anche alla linea 35.

4.2 La situazione iniziale

Per prendere atto dello stato d'Organizzazione, Ordine e Pulizia vigente nelle linee di produzione precedentemente all’avvio dell'applicazione delle "5S”, nel primo periodo di permanenza in azienda sono state scattate numerose e dettagliate fotografie, alcune tra le più rappresentative delle quali sono riportate di seguito.

Queste erano le situazioni in cui si trovavano le linee prima dell'inizio del progetto presso l'azienda:

Figure 4.2 - 4.3 - Situazione iniziale nelle zone di rettifica.

Figure 4.4 - 4.5 - Situazione iniziale nelle zone di montaggio.

Già a prima vista è evidente la totale mancanza di demarcazione, sia per i macchinari, per le attrezzature, per i carrelli utilizza ti lungo le linee per il trasporto degli anelli da lavorare o per i carrelli utilizzati dagli operatori durante il turno di lavoro, indispensabile per dividere le aree operative dai camminamenti e la gran quantità di materiale non necessario accatastato all'inizio e alla fine d'ogni linea.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

La situazione si presentava particolarmente critica, soprattutto in termini di pulizia per l'utilizzo di lubrificante protettivo di tipo oleoso, le macchine erano unte e non esistevano adeguati raccoglitori d'olio usati sui flex-link, che finiva direttamente sul piano pavimento.

Oggetti di qualsiasi tipo (cartacce, bicchieri di plastica, guanti sporchi, bottiglie vuote, addirittura mozziconi di sigarette,ecc..) veniva abbandonato sulle macchine, sulle stazioni di collaudo e sul piano pavimento:

Figure 4.6 - 4.7 - Assenza di pulizia

I contenitori di sudicio erano ignorati e la loro superficie era utilizzata solo come mensola per posarci gli oggetti.

Le stazioni di collaudo poste accanto ad ogni macchinario erano prive di un adeguato sistema d'illuminazione e i loro cassetti creati per contenere i campioni della produzione corrente, erano utilizzati per custodire i più svariati oggetti: guanti per utilizzi futuri, cinghie non utilizzate, viti di qualsiasi forma e dimensione, ecc…

Alla fine d'ogni linea sono presenti le stazioni di controllo manuale del cuscinetto, che devono essere controllati visivamente dagli operatori prima di essere imballati nelle apposite casse, queste ultime erano inadeguate sia dal punto di vista dell'illuminazione, che della funzionalità e non era presente alcun sistema che permettesse ai cuscinetti di scivolare verso l'operatore rendendo il lavoro più difficoltoso e meno ergonomico.

Inoltre, la presenza di supporti per documenti contenenti anche informazioni non necessarie all'adempimento delle funzioni di controllo, ostruiva la visibilità e non erano presenti demarcazioni che identificassero la giusta posizione per i carrelli di supporto delle casse d'imballaggio per i cuscinetti.

Figure 4.10 - 4.11 - Situazione iniziale nelle stazioni di controllo visivo

Per quanto riguarda i macchinari presenti sulle linee i maggiori problemi riguardavano la totale mancanza di pulizia sia interna che esterna, con inevitabile accumulo di melme che ostruivano la visibilità, rendendo più difficoltosi i cambi tipo o i semplici interventi all'interno dei macchinari e ostruivano i canali di scolo per il refrigerante utilizzato durante le operazioni di rettifica.

I macchinari erano caratterizzati anche dall'assenza di superfici in plexiglas, che consentono il controllo delle operazioni in corso di lavorazione, ma gli operatori erano costretti a dover fermare i macchinari ogni volta che dovevano effettuare dei controlli anche se solo di tipo visivo.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Figure 4.12 - 4.13 - Situazione di sporcizia iniziale nei macchinari

L'assenza di demarcazione all'interno delle linee comportava problemi di ingombro, sia per i carrelli che erano abbandonati dagli operatori a fine turno in modo disordinato sulla linea, sia per i carrelli porta anelli e cuscinetti che erano lasciati lungo i camminamenti, sia per le piattaforme utilizzate per raggiungere punti più elevati all'interno dei macchinari, assenti o costituite da supporti di fortuna.

Figure 4.14 - 4.15 - Assenza di aree di demarcazione

Nei macchinari che utilizzavano mole di rettifica erano presenti mensole molto ingombranti per la raccolta di mole nuove o usurate che erano accumulate senza alcun criterio, ed impiegate per appoggiarci attrezzi di qualsiasi tipo, oltre che carta, bicchieri di plastica, bottiglie, ecc…

Inoltre le bocche dei macchinari dalle quali usciva l’anello dopo la lavorazione erano prive di appositi supporti in gomma che impedissero di rilasciare, sul piano pavimento, il refrigerante della lavorazione.

Figure 4.16 - Mensole e bocche d'uscita non adeguate

I ripari di sicurezza presenti all'interno dei macchinari e lungo i flex-link durante le operazioni di controllo o di cambio tipo possono essere rimossi, perché a macchina ferma il pericolo viene meno, ma successivamente alla conclusione dell'operazione spesso erano dimenticati e abbandonati lungo i camminamenti o appoggiati contro i macchinari stessi e li rimanevano in attesa che qualcuno li rimettesse al proprio posto.

Figure 4.17 - 4.18 - Ripari di sicurezza

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Nella fase di montaggio di si potevano riscontrare problemi legati all'assenza di appositi supporti per i contenitori di sfere, brugole, deflettori e gabbie, che venivano abbandonati lungo la linea in attesa di essere utilizzati.

Figure 4.19 - 4.20 - Assenza di Supporti

La carta utilizzata durante le operazioni di cambio tipo o di normale manutenzione del macchinario era lasciata o all'interno del macchinario stesso o nel canale di deflusso del lubrificante oleoso di protezione, andando ad intasare i canali di scolo.

Figure 4.21 - 4.22 - Mancanza di pulizia

La mancanza di ordine e pulizia riguardava anche i carrelli dei singoli operatori, nei quali era possibile riscontrare nei cassetti interni chiavi e attrezzi da lavoro di qualsiasi tipo sparsi senza un ordine preciso ed alcun senso di necessità.

Mentre la superficie esterna veniva utilizzata come appoggio per attrezzi, guanti, carta, bottiglie e molti altri oggetti non necessari per la lavorazione corrente.

Figure 4.23 - 4.24 - I carrelli degli operatori di produzione.

I servizi aggiunti per favorire le operazioni di ordine e pulizia come le manichette flessibili per il refrigerante e il petrolio, una volta srotolate non erano riposizionate correttamente ma erano abbandonate sulla linea dopo il loro utilizzo creando situazioni di pericolo per gli operatori stessi e intralciando la viabilità nei camminamenti, lo stesso accadeva per le pistole ad aria compressa utilizzate sia in rettifica che in montaggio, ed infine i ganci per la raccolta degli anelli, che erano lasciati lungo le linee così che nel momento in cui nasceva la necessità di un loro utilizzo non conoscendone più la collocazione dovevano essere ricercati comportando un'ingente perdita di tempo.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

4.3 Implementazione delle 5S

L'inizio dell'implementazione del progetto in azienda non coincide con l'inizio del mio stage in azienda, ma dei miglioramenti di carattere generale erano già stati effettuati per migliorare le condizioni di Organizzazione visiva dell'azienda attraverso l'utilizzo della “Strategia della Vernice” [Painting Strategy], utilizzata per demarcare i pavimenti ed i camminamenti, in contemporanea con l’applicazione della “ Strategie dell’etichetta” [Signboard Strategy], indispensabili per identificare in modo inconfondibile i camminamenti e le aree di svolgimento delle attività produttive.

Ciò e stato effettuato tenendo conto delle considerazioni chiave a cui bisogna sempre riferirsi, quando si delimitano i camminamenti, in altre parole la sicurezza e la scorrevolezza del flusso produttivo.

La configurazione dei camminamenti è stata determinata in parte dal layout dei processi produttivi, limite dal quale non si può sfuggire, ma si è cercato in ogni modo di evitare l'utilizzo di un numero eccessivo di svolte e curve nei camminamenti, poiché aumentano il rischio di collisioni ed altri incidenti, questo è particolarmente vero in quando in fabbrica sono pilotati dei carrelli, essi sono un potenziale rischio, che richiede grand'attenzione nella configurazione dei layout delle piste.

Le linee di demarcazione possono fare la differenza tra la vita e la morte negli stabilimenti che impiegano macchinari grandi e potenzialmente rischiosi, in tali situazioni bisogna adottare e sostenere con forza lo slogan “Non oltrepassare la linea” [“Don’t cross the line” campaigns].

Inoltre sono stati introdotti servizi indispensabili per il raggiungimento ed il mantenimento di condizioni d'ordine, organizzazione e pulizia, unificati per tutta l'azienda per quanto riguarda le caratteristiche d’identificazione,costituiti da:

- Cestini gialli, per la raccolta di materiali unti;

- Contenitori per la raccolta di cartone non unto;

- Contenitori per il nylon;

- Supporti per i detergenti necessari alla pulizia dei macchinari;

- Supporti per i rotoli di carta necessari alla pulizia dei macchinari;

- Supporti per i contenitori delle brugole;

- Un apposito carrello per i contenitori delle sfere, delle gabbie e dei flinger;

- Supporti per i ganci necessari per la raccolta degli anelli;

- Manichette flessibili per il petrolio e il refrigerante necessari per la pulizia dei macchinari;

Dopo aver tracciato le linee di demarcazione necessarie a separare i camminamenti e le aree operative, si è iniziare a demarcare, all’interno di queste ultime, gli spazi destinati ad accogliere tutti quegli oggetti necessari all'implementazione dell'ODR sulle linee di produzione.

L’implementazione del processo dalla prima alla quinta “S” richiede il rispetto di sei regole fondamentali quali:

1. Seguire il ciclo dell'implementazione delle 5S, a passo a passo, dando per primi

il buon esempio, assicurandoci che gli operatori coinvolti comprendano i concetti riguardanti l'importanza dell'implementazione;

2. Svolgere meeting periodici, necessari per fare il punto sulla situazione raggiunta

e individuare e discutere d’eventuali problemi esistenti;

3. Fornire le risorse di sostegno alle attività;

4. Assicurare che per ciascuna delle “5S” tutte le attività elencate nella lista di

controllo siano completate;

5. Dopo che la quinta “S” è stata implementata, bisogna effettuare audit periodici

con una frequenza di una volta ogni due mesi;

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

La prima fase dell’implementazione del “ODR” è stata caratterizzata dalla raccolta dei dati necessari per poter conoscere la situazione di partenza, lo status quo aziendale, e la redazione del Master Plan, una specie di “registro ” su cui riportare la situazione attuale, i miglioramenti effettuati, le decisioni prese e i risultati ottenuti.

I primi provvedimenti attuati erano mirati a portare organizzazione, ordine e pulizia all’interno della linee, ciò poteva essere ottenuto solo se gli operatori di produzione conoscono e comprendono l’importanza dell’applicazione di questo metodo e i vantaggi che possono ottenere lavorando in un ambiente più salubre e pulito.

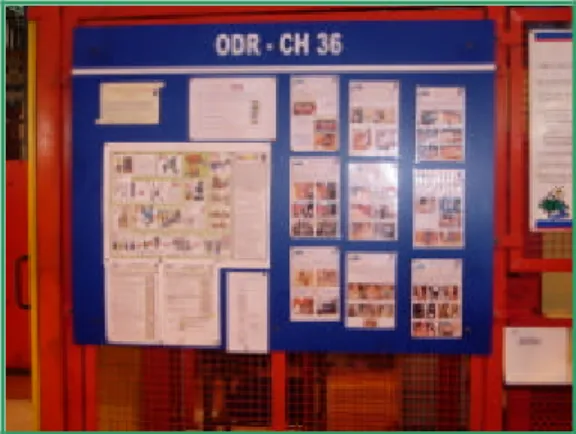

Per questo all’inizio d'ogni linea di lavorazione sono state istituite delle bacheche, che sono aggiornate periodicamente, su cui poter appendere informazioni che gli operatori devono conoscere, quali:

- La situazione attuale della linea; - Attività pianificate;

- Concetti fondamentali del progetto;

- L’andamento degli indicatori di performance; - I risultati degli audit periodici.

Figura 4.29 – Esempio di display board ad inizio linea

Inoltre nel rispetto di quanto stabilito nel ciclo d'implementazione delle “5S” fu istituito un Housekeep Day durante il quale istruire gli operatori di produzione, sulle condizioni attuali, i miglioramenti futuri e i vari step da percorrere per raggiungere i risultati prefissati.

Come primo passo si è affrontato il concetto dell’organizzazione Seiri (Selezionare e separare), in altre parole rimuovere dal posto di lavoro gli oggetti non necessari per le operazioni correnti, e dell'ordine Seiton.

Non si dovrebbe mai mettere in ordine senza contemporaneamente organizzare, detto in altri termini, le prime due esse, Seiri e Seiton sono inscindibili.

Non importa quanto bene si ordini, si otterranno sempre risultati mediocri se molti degli oggetti messi in ordine saranno non necessari od inutili.

L’organizzazione richiede audacia e nessun sentimentalismo quando si tratta di sbarazzarsi di ciò che non serve.

Nessuna delle due “esse” porta granché se applicata singolarmente, invece, quando combinate insieme in una “Strategia d’Organizzazione e d’Ordine”, si può contemplare il loro reale valore, ciò significa che Seiri e Seiton vanno messe in atto congiuntamente.

Seiri significa distinguere in modo chiaro:

- Ciò che serve e che quindi deve essere mantenuto;

- Ciò che non serve e/o è inutile e quindi deve essere scartato.

Il principio di Organizzazione risponde a quello base del JIT, che afferma: “Solo quel che serve, nella quantità che serve ed al momento in cui serve”.

Mentre Seiton significa “ disporre gli oggetti utili in modo tale da facilitarne l’uso, ed etichettarli in modo tale da rendere facilmente individuabile da chiunque il luogo in cui sono riposti”.

La parola chiave di questa definizione è “chiunque”, una volta che in un ambiente di lavoro sia stata messa in atto l’Organizzazione, in modo da eliminare ciò che non è necessario, bisogna Ordinare quel che è rimasto.

Ogni oggetto deve essere disposto in modo che chiunque possa vedere dove si trovi, possa facilmente prelevarlo, adoperarlo, e rimetterlo al posto che gli compete.

In altri termini, l’ordinare consiste nello strutturare le attività in modo tale da minimizzare gli sprechi dovuti a ricerche, a difficoltà riscontrate nell’uso degli oggetti e nel capire quale collocazione gli oggetti devono occupare quando non più utilizzati In una situazione ideale, le imprese dovrebbero essere in grado di realizzare i prodotti in modo tale da non aver necessità di contemplare scorte.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Nella pratica, dal momento che la fabbrica accumula delle scorte, queste debbono essere oggetto di organizzazione, ed il principio dell’Organizzazione si applica tanto alle scorte quanto alle macchine, agli strumenti e alle altre attrezzature produttive. Chi lavora in fabbriche in cui l’Organizzazione non sia ancora stata messa in atto, non sa dare risposta affermativa a domande quali:

“Sai esattamente di cosa abbia e non abbia bisogno la tua fabbrica?”;

“Sapresti dire, dando uno sguardo attorno a te, dove sia collocato ogni tipo di articolo, ed in che numerosità?”.

Invece, tutto si dovrebbe poter comprendere a colpo d’occhio: per ottenere un tale obiettivo, le misure adottate per la razionalizzazione e gli interventi migliorativi delle attività svolte dovrebbero mirare a rendere visibili il flusso dei beni, il verificarsi di anormalità, ed altri aspetti delle operazioni di produzione, e la visibilità di cui si parla dovrebbe essere tale da rendere velocemente e facilmente comprensibile per chiunque quel che accade.

Uno degli strumenti più efficaci per l’attuazione della Prima S è la strategia dei Cartellini Rossi, efficace quando si hanno grosse quantità di materiale non necessario, ma nel nostro caso non indispensabile poiché il progetto riguardava solo una zona limitata dell’azienda, le due linee di produzione nelle quali il problema è stato affrontato con in approccio differente.

Figura 4.30 – Housekeep day

Il problema maggiore era quella di agire sulla testa delle persone, che fino allora avevano lavorato in quelle condizioni e in un determinato modo, ed ora si trovavano a dover cambiare con un aggravio del loro carico di lavoro.

Quindi per modificare questo modo di pensare per il primo mese si è implementato un approccio diretto, recandoci ogni giorno sulla linea e cercando di definire delle procedure di comportamento insieme agli operatori stessi.

Procedure che successivamente sono state raccolte nei Single Point Lesson (SPL), di cui tratteremo nella fase di standardizzazione.

Per meglio descrivere l’operato realizzato utilizzeremo la tecnica del Before/ After utilizzata anche nel Master Plan, che è molto esplicito per rappresentare i cambiamenti verificatisi.

Dalla linea sono stati rimossi tutti i carrelli non necessari che intralciavano la movimentazione, sono stati effettuati due interventi differenti secondo la tipologia del carrello, infatti, sulla linea erano presenti sia i carrelli degli operatori di produzione, i carrelli degli attrezzisti necessari durante le fasi di set-up, i carrelli porta pezzo.

Per quanto riguarda i carrelli porta attrezzi degli operatori di produzione ad ognuno di essi è stato assegnato un posto opportunamente demarcato, ubicato all’inizio o alla fine della linea, dovevano essere presi solo nel momento in cui servivano per le operazioni correnti e successivamente essere riposti negli appositi spazi.

Figura 4.31 – Spazi riservati ai carrelli

Per quanto riguarda i carrelli porta anelli nella zona di rettifica sono state introdotte delle piccole rotaie in cui devono essere collocati per l'utilizzo, che consiste nel rimettere in linea gli anelli lavorati in fase di rettifica quando richiesto dalla fase di montaggio, che è più soggetta a guasti e quindi a fermi linea.

Nella fase di montaggio nella zona d'imballaggio dei cuscinetti finiti è stato demarcato il punto di posizionamento dei carrelli che supportano le casse d'imballaggio, come mostrato nelle figure sottostanti.

I carrelli degli attrezzisti sono portati in linea solo durante le operazioni di set-up e quindi indispensabili nel contesto che deve essere migliorato rispettando i comportamenti sopra citati.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Con riferimento alle stazioni di collaudo presenti per ogni macchinario e caratterizzate da sporcizia e oggetti di ogni genere, sono state ripulite insieme ai campioni per il controllo della qualità che non devono essere lasciati sulle stazioni di colla udo ma riposti negli appositi cassetti, opportunamente identificati tramite etichette.

Figure 4.32 - 4.33 - La situazione attuale nelle stazioni di collaudo

I macchinari sono stati puliti internamente con il lubrificante ed esternamente con il detergente spray, è stata rimossa ogni cartaccia, guanto, vite o attrezzo che era stato abbandonato all'interno o all'esterno degli stessi o sul canale di deflusso del lubrificante oleoso di protezione che li andava ad intasare.

Gli oggetti non necessari sono stati identificati e rimossi anche dai carrelli degli operatori di linea, che sono stati riorganizzati in modo tale, da poter garantire l'identificazione a colpo d'occhio della posizione degli attrezzi ritenuti necessari per lo svolgimento delle operazioni correnti.

Si è cercato di istruire gli operatori di produzione sull'importanza che i ripari hanno per la loro sicurezza, e che per questo motivo non devono essere lasciati sulla linea, ma riposizionati correttamente dopo ogni intervento.

I ganci, necessari per le operazioni di recupero degli anelli in luoghi difficilmente accessibili all'interno o all'esterno dei macchinari, non devono essere abbandonati sulla linea dopo l'utilizzo, ma posti sugli appositi supporti opportunamente etichettati, operazione necessaria per poter sempre ritrovare i ganci nel momento in cui sono necessari.

Discorso analogo è stato affrontato per i tubi del refrigerante o del petrolio che sono utilizzati durante le operazioni di pulizia dei macchinari e che successivamente non devono essere lasciati sul piano pavimento ma riavvolti nelle loro postazioni, per evitare di intralciale la via abilità sulla linea e per il rispetto della sicurezza degli operatori stessi.

Figure 4.36 - 4.37 - 4.38 - Organizzazione e Ordine sulle linee

Per il rabbocco dell'olio nei macchinari è a disposizione all'inizio d'ogni linea una bombola facilmente trasportabile perché supportata da carrello e che dopo ogni utilizzo deve essere riposta al proprio posto all'inizio della linea in modo che ognuno sia in grado di trovarla se necessario in una zona dedicata completa di scheda d'istruzioni sulle modalità d'utilizzo della stessa

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

In accordo con gli operatori di produzione sono state identificate delle disposizioni per evitare la mancanza di mole di rettifica e di pietre sui macchinari:

§ Innanzi tutto è stato introdotto a inizio linea un supporto per i contenitori delle mole nuove, uno per ogni tipo di mola insieme alla busta contenente le rispettive rondelle, e per le pietre nuove, ed inoltre posizionato in basso un contenitore più grande adibito alla raccolta a fine turno delle mole e pietre usurate;

§ Presso ogni macchinario e stato disposto un supporto contraddistinto con appositi colori ed etichette per dividerlo in tre zone distinte: una verde per il deposito massimo di sei mole nuove, una rossa per il contenimento di sei mole usurate e una bianca per le rondelle;

§ All’inizio di ogni turno l'operatore deve recuperare le sei mole nuove con relative rondelle nei contenitori a inizio linea e posizionarle nei supporti a bordo macchina;

§ Alla fine di ogni turno o quando sono superate il numero massimo di mole che il supporto può contenere, devono essere svuotati portando le mole nel contenitore per le mole e le pietre usurate posto ad inizio canale;

§ Anche sui macchinari che necessitano di pietre per la rettifica sono stati predisposti dei supporti contenenti pietre nuove, che devo no essere riforniti a inizio turno, e pietre usurate, che devono essere svuotate a fine turno.

Nei macchinari per la prima rettifica che necessitano di mole di diametro maggiore, sono state predisposte disposizioni differenti per l’approvvigionamento delle stesse:

§ In caso di necessità sono recuperate direttamente dall’apposito magazzino dall’operatore di produzione;

§ Mentre quelle usurate devono essere posizionate lateralmente al supporto dei contenitori per le mole, posto all’inizio della linea.

Le disposizioni successive riguardano invece l’area di montaggio caratterizzata da altri tipi di problemi di approvvigionamento in quanto in questa fase gli anelli sono accoppiati e sono aggiunte le sfere, le gabbie, i flinger ed infine le brugole.

Per le sfere e le gabbie è stato disposto un carrello apposito che a inizio turno, l’operatore può rifornire se necessario dall’apposito magazzino, le scatole con le sfere vengono disposte superiormente e classificate in base al grado di tolleranza che ci deve essere tra gli anelli, mentre le gabbie sono contenute in sacchi di plastica e poste all’interno del carrello.

La presenza del carrello posto, in un’area opportunamente demarcata e vicina ai macchinari, evita che le scatole delle sfere e i sacchi delle gabbie siano abbandonati sulla linea.

Figure 4.41 - 4.42 - Carrello per l’approvvigionamento sfere e gabbie

Per quanto riguarda i flinger non sono state disposte norme particolari, sono contenuti in apposite scatole che prelevate dal deposito posto alla fine della linea solo nel momento in cui si crea il bisogno di rifornimento.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Le brugole sono contenute in scatole e approvvigionate su un’apposita mensola posizionata a bordo macchina, ogni volta che si ha un cambiamento di lavorazione l’operatore deve sostituire le scatole con le brugole di diametro adatta alla lavorazione corrente, senza lasciare quelle delle lavorazioni successive appoggiate lungo la linea ma riponendole nel magazzino brugole posto alla fine della linee .

Figure 4.44 - 4.45 – Disposizioni per l’approvvigionamento delle brugole

Molto è stato fatto anche dal punto di vista della terza esse Seiso, che riguarda la rimozione di sporco, sporcizia varia e polvere dal posto di lavoro, perciò, si può definire la Pulizia come “il mantenere tutto lindo e pulito” sia internamente, che esternamente ai macchinari indispensabile come abbiamo già trattato per poter individuare più velocemente cause future di guasto.

Le 5S iniziano, con l’Organizzazione [Seiri] e l’Ordine [Seiton], ma cosa valgono se ciò che si utilizza è sporco ed i macchinari da cui si dipende si guastano frequentemente?

Uno degli scopi più ovvi della Pulizia è il rendere il posto di lavoro accogliente per tutti, ma un altro fine è il mantenere qualsiasi cosa al massimo della condizione, in modo che, quando qualcuno abbia bisogno di farne uso, l’oggetto in questione sia pronto per essere utilizzato.

Questo è il motivo per il quale il fare pulizia dovrebbe divenire una parte profondamente radicata delle abitudini quotidiane di lavoro, la Pulizia giornaliera dovrebbe essere insegnata come una serie di passi e regole, che gli operatori dovrebbero imparare a mantenere con disciplina.

Innanzi tutto si è dovuto fornire gli strumenti necessari alla pulizia, come abbiamo già elencato precedentemente, valutando le posizioni più strategiche in cui collocarli per essere il più vicino possibile alla fonte di contaminazione.

Per la pulizia esterna dei macchinari sono stati aggiunti supporti per i detergenti e la carta assorbente in grado di pulire facilmente le superfici unte, e delle procedure sono necessarie anche per il detergente spray, che deve essere rifornito periodicamente nella zona presetting ed è costituito dal 10% da un detergente sgrassante e dal 90% d’acqua.

Solitamente nell’area destinata al detergente e alla carta, sono situati anche i contenitori per il grasso necessario per le operazioni di lubrificazione, entrambi dopo ogni utilizzo devono essere riposizionati negli appositi supporti in modo da permettere a chiunque di poterli individuare se necessario

Figure 4.46 - 4.47 – Supporti per grasso e detergenti

Per la pulizia interna dei macchinari consiste nella rimozione delle melme ed è utilizzato refrigerante in pressione, attraverso apposite manichette flessibili poste tra i macchinari, e aria compressa utilizzata attraverso pistole collegate a tubature flessibili

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y Durante le operazioni di pulizia, gli operatori devono sempre indossare adeguati DPI costituti da: guanti, occhiali e grembiule, indispensabili per la tutela della sicurezza dell’operatore soprattutto per l’utilizzo d'aria compressa.

Figura 4.50 – I dispositivi di protezione

La pulizia gioca un ruolo importante nell’efficienza e nella sicurezza lavorativa, ed è collegata al morale delle persone, per questo è necessario che sia compiuta da coloro che utilizzano i macchinari ogni giorno che possono così toccare con mano la differenza.

Figure 4.51 - 4.52 – Pulizia interna ed esterna dei macchinari

Poiché un fermo della produzione finalizzato alla pulizia interna delle macchine non è parso attuabile (troppo il tempo d'operatività delle macchine connesso all’intervento), si è deciso di frammentare l’azione in differenti momenti, ed in particolare di richiedere agli operatori di macchina di effettuare un’approfondita pulizia alla fine di ogni turno di lavoro.

Terminata questa fase, che per alcune macchine ha comunque richiesto dei fermo macchina dell’entità di alcune ore, sono stati condotti, nell’arco di diverse giornate lavorative.

La pulizia consiste anche nel mantenere pulito e sgombro da oggetti impropri il piano pavimento, bisogna quindi raccogliere le cartacce e tutto ciò che cade sul pavimento gettandolo nell’apposito contenitore a seconda se si tratta di oggetti unti o meno. Gli anelli possono cadere dai nastri trasportatori durante le varie fasi del ciclo di lavorazione, questi devono essere raccolti e sono state definite due procedure:

§ Se appartengono alla lavorazione corrente, dopo essere stati ispezionati con gli appositi macchinari per il controllo manuale posti sulle stazioni di collaudo, sono reinseriti nel ciclo di lavorazione;

§ Se appartengono a lavorazioni differenti devono essere portati nel box posizionato lateralmente rispetto al canale denominato CH 34.

Figure 4.53 - 4.54 – Disposizioni per gli anelli raccolti sul piano pavimento

Nell’area di montaggio la pulizia consiste nel mantenere il carrello porta sfere e gabbie, libero da: bottiglie, cartacce e bicchieri di plastica, pulire le protezioni in plexiglas dei macchinari con particolare riguardo alla brugolatrice poiché l’inserimento di un numero eccessivo di brugole comporta la fuoriuscita dalla macchina di un numero di brugole sul pianale che vanno raccolte con l’ausilio di calamite che facilitano l’operazione.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Le brugole recuperate poiché non esiste alcun metodo per verificarne l’integrità devono essere raccolte in un apposito contenitore che periodicamente viene svuotato.

Figura 4.55 - Pulizia nella brugolatrice

Discorso analogo deve essere affrontato per le gabbie, in quanto spesso un eccesso di gabbie immesse nel macchinario comporta la caduta a terra delle stesse, che devono essere raccolte e solo dopo averne verificato l’integrità attraverso un controllo visivo possono essere rimesse all’interno del ciclo produttivo, cosa che non può essere effettuato per le brugole, che una volta recuperate devono essere eliminate.

Figura 4.56 – Recupero delle gabbie cadute sul piano pavimento

Un altro vantaggio ottenibile attraverso la pulizia è l’ispezione giornaliera del posto di lavoro, che porta ad ampliare la conoscenza dei macchinari e degli attrezzi utilizzati da parte degli operatori che per svolgere questa attività devono smontare, osservare,

andare ad agire in parti della macchina che non avevano mai considerato fino a quel momento.

Gli operatori dovrebbero lavorare in un ambiente così pulito da essere orgogliosi della propria postazione.

Una volta raggiunte le condizioni di Organizzazione, Ordine e Pulizia prefissate, si è passato alla fase di standardizzazione delle operazioni indispensabili per evitare il ritorno alle condizioni precedenti l'applicazione delle prime 3S, e di rendere tali attività un’abitudine quotidiana.

La standardizzazione consiste nelle piccole ispezioni effettuate giornalmente e alle quali non bisogna dedicare più di 5/10 minuti al giorno, necessarie per garantire il mantenimento dei risultati ottenuti.

Tutte le procedure atte a definire gli standard di ordine e pulizia, decise precedentemente con gli operatori stessi, sono state raccolte nei Single Point Lesson (SPL).

I SPL sono strumenti semplici ma efficaci per aumentare l’esperienza , la conoscenza e il livello di addestramento degli operatori di produzione.

Le loro caratteristiche principali consistono nella loro facilità di creazione perchè basati sull’esperienza delle persone e nella semplicità con la quale i concetti sono espressi che consente un rapido apprendimento da parte di tutti gli operatori coinvolti.

I SPL possono essere utilizzati per fornire differenti tipi di informazione:

1. Conoscenze di base – Informazioni circa le attività d'ispezione giornaliera e di routine;

2. Esempi di problemi riscontrabili – Si definisce il tipo di problema che può essere riscontrato e si danno indicazioni su come fare per prevenirlo, espresso attraverso esempi completi di relative soluzioni;

3. Esempi di miglioramento –Si forniscono informazioni su come implementare il miglioramento, riportando esempi concreti di successi altrui o attraverso foto che riportano la situazione prima e dopo l’intervento.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Gli SPL che abbiamo creato riguardavano tutte e tre le categorie e sono stati appesi sui display-board presenti su ciascuna linea, alcuni erano di carattere generale e quindi riportati da entrambe le parti altri specifici posizionati ad hoc.

Alcuni esempi sono stati riportati nella figura sottostanti:

4.54 – Esempi di Single Point Lesson

Figura 4.57 - Esempi di SPL

Inoltre sono state studiate ed elaborate procedure quotidiane di pulizia delle macchine ciascuna di 5 – 10 minuti al massimo, raccolte in apposite checklist e affisse a bordo macchina formalizzate redigendo per punti un elenco di attività da svolgere durante il turno

di lavoro per garantire la standardizzazione delle pulizia e riportando inoltre gli intervalli di tempo con cui tali ispezioni devono essere effettuate.

In ciascuna checklist sono stati riportati dati identificativi del macchinario quali: il tipo di macchina, la matricola e il canale in cui opera.

Le procedure di ispezione sono state suddivise in procedure di lubrificazione e procedure di pulizia e di ispezione, alcuni dei punti di ispezione possono essere definiti di carattere generale e quindi si trovano in tutte le checklist, ma la maggior parte sono specifici ed identificati insieme agli operatori della manutenzione sulla base delle schede di manutenzione.

Punti di

ispezione Standard Azioni Correttive Metodo

Pulizia generale esterno macchina e quadro elettrico

No sporcizia o anelli Pulizia

Controllo efficienza dispositivi di sicurezza e ripari Funzionamento corretto Avvertire chi di competenza e ripristinare le Sicurezze Controllo perdite di

refrigerante Assenza di perdite

Verificare se ci sono tubi rotti e sostituirli

Pulizia generale interno macchina

No sporcizia o anelli o

mole Pulizia

Controllo della pressione

gruppo ingresso aria 5 - 6 bar Regolare pressione Controllo pressione nei

nebulizzatori 2 bar Regolare pressione

Controllo pressione olio

ingresso macchina 70-40 bar

Verificare le cause (raccordi lenti o tubi rotti) Controllo pressione olio

di rete 70 bar

Verificare le cause (raccordi lenti o tubi rotti Pulizia della testa porta

pezzo No sporcizia Pulizia

Pulizia generale tubi e

cavi No sporcizia Pulizia

Pulizia gruppo caricatore

No sporcizia Pulizia

Pulizia mandrino mola

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Nella tabella precedente sono stati riportati un esempio di dati forniti attraverso le checklist, costituiti da: i punti di ispezione, gli standard da mantenere, eventuali azioni correttive, il metodo utilizzato per l’ispezione.

I punti di ispezione sopra riportati riguardano quelli relativi alla pulizia e all’ispezione e prima sono riportati quelli di carattere generale poi esempi di quelli specifici.

Mentre esempi di punti di ispezione riguardanti la lubrificazione sono riportati nella tabella successiva :

Punti di

ispezione Standard Azioni Correttive Metodo

Controllo perdite d’olio da gruppo ingresso macchine e dal tubo interno alla macchina;

Assenza di perdite Individuare le cause: raccordi lenti,valvole non sigillate…ed intervenire. Controllo funzionalità lubrificatore gruppo valvole (numero di gocce) E 10 - 15 gocce / min. Controllo funzionalità nebulizzatore pressore (numero di gocce)

E 1 goccia per ogni

azionamento di valvola

Controllo efficienza e livello olio

nebulizzatore pressore

E Riempire fino al livello

stabilito

Ogni punto d'ispezione è identificato attraverso numerazione, che è posto su uno sfondo colorato di rosso se l’ispezione deve essere compiuta a macchina ferma, su sfondo bianco se invece può essere effettuato a macchina in funzione.

Inoltre per ogni operazione è stata identificata la frequenza di ispezione suddivisa in:

- Turno, ispezione deve essere compiuta ad ogni turno; - GG, deve essere effettuata una volta al giorno;

- Sett., deve essere effettuato una volta alla settimana; - Mese, deve essere effettuato una volta al mese; - C.T., deve essere effettuato ad ogni cambio tipo.

Le checklist una volta introdotte sulla linea produttiva sono state testate dagli operatori di produzione per un certo periodo di tempo, supportati dagli operatori di manutenzione in quanto alcune delle verifiche solitamente erano di competenza dalla manutenzione, dopo di che sono state revisionate sulla base delle osservazioni fatte dagli stessi operatori di produzione, questo ci ha permesso di identificare gli intervalli ottimi di frequenza di ispezione sulla base di quanto osservato da entrambe le parti. Sempre nell’implementazione della standardizzazione anche le tubature sulle linee produttive sono state opportunamente identificate attraverso etichette e colorazione standardizzata, questo anche per eliminare i tempi necessari all’identificazione delle tubazioni in caso di necessità, come ad esempio la regolazione di un valvola, alcuni esempi sono riportati di seguito:

- L’azzurro per identificare le tubature dell’acqua;

- Il marrone per le tubature del petrolio;

- Il blu per le tubature dell’aria;

- Il beige per le tubature del refrigerante.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

L’ultima implementazione cioè la quinta S significa sostenere dare una disciplina, rendere un’abitudine l’attenersi strettamente alle procedure corrette.

E’ evidente come l’implementazione della quinta “S” parta già dalle fasi preliminari di progettazione dell’intervento, poiché già da allora si diffondono le basi della filosofia delle 5S e si forma il personale alle regole da seguire affinché Organizzazione, Ordine e Pulizia

divengano una consuetudine quotidiana.

Perché l’applicazione delle 5S abbia effetti duraturi nel tempo, e non si limiti ad essere un intervento a sé, che porti, come unico risultato, una momentanea diminuzione del disordine e della sporcizia in reparto, sarà necessario che la Direzione Aziendale svolga regolarmente delle ispezioni sulle macchine, assicurandosi che vengano rispettate le procedure di pulizia quotidiana e che le macchine che tendono più facilmente a sporcarsi vengano seguite con particolare cura dagli operatori.

Senza un’entusiastica adesione e sponsorizzazione da parte del Management, le 5S (e qualsiasi altro progetto venga posto in essere in impresa) sono destinate a rimanere un insieme di procedure di nessun effetto.

Attraverso la messa in pratica della disciplina si evita il ripresentarsi di problemi quali:

- Si evita che al termine della prima S, cioè della fase di Organizzazione, oggetti

non necessari o inutili riprendano ad essere accumulati;

- Si evita che, nonostante una buona messa in pratica della seconda S, ossia

della fase di Ordine, gli strumenti e le attrezzature non vengano collocati nel punto ad essi dedicato dopo il loro uso;

- Si evita che le apparecchiature divengano nuovamente sporche e che gli

operatori non sentano la necessità di fare pulizia;

- Si evita che gli oggetti vengano fatti sporgere nelle aree di camminamento; - Si evita che i macchinari sporchi inizino a funzionare in modo anormale,

andando ad influire sulla qualità dei prodotti;

- L’oscurità, la sporcizia e la disorganizzazione del posto di lavoro abbassano il

Uno degli strumenti indispensabili per il monitoraggio dei risultati ottenuti e l’identificazione di obbiettivi futuri sono gli Audit periodici.

Per aumentare l’obiettività degli audit interni è politica del gruppo SKF, che siano effettuati da un coordinatore interno e da uno esterno all’azienda ma appartenente allo stesso gruppoo, riportiamo di seguito l’Audit eseguito il 04/07/2006 effettuato ad opera di Johan Zentjens come coordinator esterno, Goulven Chauvel come coordinator interno e Ilaria Ferri.

Gli Audit vengono effettuati separatamente per la fase di montaggio e la fase di rettifica pongono dei quesiti relative all’implementazione di ciascuna della “5S” e ad ognuna viene attribuito un livello di valutazione riassumibile nella seguente tabella:

0 1 10 50 100

Exc. Buono SUFFICIENTE INSUFFICIENTE Assente

0 1 2 3 4

0 1.1 1.2 1.3 1.4 2.1 2.2 2.3 2.4 3.1 3.2 3.3 3.4 4.1 4.2 4.3

Dove il livello di valutazione parte da un valore massimo di 4.4, in cui vige una totale assenza di obiettivi e rispetto delle procedure legate alle 5S, e un valore minimo di 0 che rappresenta lo stato di eccellenza operativa.

Tutti i livelli sono riportati nella tabella successiva:

0 Fa fronte completamente agli obiettivi richiesti

1 Fa fronte parzialmente agli obiettivi richiesti

10 Fa fronte parzialmente alle richieste, minor rispetto degli obiettivi

50 Fa fronte appena alle richieste, forte deviazione dagli obiettivi

100 Inesistente

I quesiti relativi all’implementazione di ciascuna della “5S” sono riassumibili nella tabella di seguito, ovviamente il fine ultimo è il raggiungimento dell’eccellenza operative e ovunque questo non sia raggiunto, diventa automaticamente un obiettivo per il futuro.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Per ciascuna delle fasi sono riportati nelle tabelle successive i requisiti fondamentali, che sono stati affrontati singolarmente, soffermandosi su ogni aspetto ritenuto rilevante per la valutazione finale.

Per la “1S”:

Oggetto Descrizione

1S "Dividere ciò che serve da ciò che non serve"

1.1 Sono tutti disponibili i documenti ed i materiali necessari per le attività quotidiane

(inventari, parti di ricambio, istruzioni di lavoro)?

1.2 Tutti gli oggetti non necessari sono stati rimossi o correttamente etichettati con etichette

di scarto?

1.3 Sono stati rimossi tutti i pericoli per la sicurezza?

Per la “2S”:

2S ''Ogni cosa al suo posto, un posto per ogni cosa"

2.1 C'è un layout dell' area e il flusso dei materiali è definito e applicato?

2.2 Sono tutti i materiali ben organizzati e identificati all' interno dell'area?

2.3 Tutti i materiali in corso di lavorazione, materiali grezzi e i componenti hanno una

determinata locazione e una chiara identificazione nell'area ?

2.4 Sono definite le posizioni per i contenitori degli scarti (scarti, rilavorazioni, olio, componenti, mole di rettifica,)?

2.5 Linee, etichette, segnali and identificazioni sono in perfette condizioni?

2.6 Tutte le aree per i materiali grezzi,buoni o delle macchine sono delimitati?

2.7 I corridoi sono delimitate comprese le direzioni?

2.8 Tutti i prodotti consumabili sono identificati e posizionati con chiarezza (lubrificante,

mole di rettifica,)?

2.9 Tutti gli strumenti/materiali di pulizia sono identificati,posizionati con chiarezza e

2.10 Tutti gli attrezzi sono identificati e posizionati in modo corretto?

2.11 Tutti gli strumenti, gli utensili e materiali che vengono usati spesso sono posizionati in

ordine vicino alle stazioni di lavoro dove vengono utilizzati?

2.12 Tutti i box vuoti, i pallet vuoti, i muletti, etc. usati per il trasporto sono posizionati in

modo chiaro?

2.13 Tutti i documenti all'interno dell'area sono posizionati, ben organizzati e aggiornati?

2.14 Le stazioni di collaudo della qualità sono ben definite e organizzate (strumenti di

misura, master ,documentazione,carte di controllo del processo)?

2.15 Tutti gli strumenti e gli oggetti per la sicurezza (estintori, cassette pronto soccorso)

sono chiaramente identificate e facilmente accessibili?

2.16 C'è una checklist disponibile per le ispezioni giornaliere delle 5S nell'area?

Per la “3S”:

3S "Pulizia attraverso l'analisi e l'ispezione."

3.1 I pavimenti/scale/pareti sono puliti,senza sporcizia, polvere, rifiuti, grasso e perdite

liquide?

3.2 È il tetto pulito, senza sporco, contrassegni, ragnatele e perdite?

3.3 Le fonti di contaminazione sono identificate, contrassegnate e conosciute ?

3.4 Sono tutte le parti esterne delle macchine/attrezzature assolutamente pulite?

3.5 Sono i nastri trasportatori (flexlink) e gli scivoli puliti?

3.6 Sono tutte le superfici generali dell'officina (armadi, uffici, ecc) assolutamente puliti?

3.7 Tutto il sistema di ventilazione (ventilatori) ed aria condizionata è pulito ed ha la giusta

capienza?

3.8 È la pulizia e la presentazione personale degli operatori adeguata?

3.9 È attivo un sistema di riciclaggio dei rifiuti e questi sono raccolti nei contenitori corretti?

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

Per la “4S”:

4S "Creare gli standard per le prime tre S"

4.1 I dispositivi di controllo visivo sono utilizzati e seguiti (livelli di stock,materiale in corso di

lavorazione,attrezzi di consumo)?

4.2 Ci sono colori e segnali standard per i lubrificanti (tipo di olio, grasso, livello)?

4.3 Ci sono standard (colori,flussi di scorrimento, blocchi/sblocchi) per tubi,pressioni e

valvole in uso?

4.4 I segnali di sicurezza sono visibili e attuati in modo corretto?

4.5 Ci sono standard per i display di controllo delle macchine in tutta l' area e questi

mostrano i dati necessari di prestazione?

4.6 Ci sono istruzioni standard sulle 5S e sono integrate con le attività quotidiane?

4.7 Ci sono standard in atto per la documentazione del canale/area (anche PC di controllo

e reti)?

4.8 Le stazioni di lavoro hanno condizioni di illuminazione soddisfacente (intensità)?

4.9 Le regole standard per l'ergonomicità sono in atto e seguite (in linea OHSAS)?

Per la “5S”:

5S "Far diventare un abitudine da seguire sugli standard sulle 5S "

5.1 Sono messe in evidenza (Prima & Dopo) l'aggiornamento delle attività attraverso le

verifiche precedenti?

5.2 Le checklist delle 5S assegnano le responsabilità?

5.3 Tutte le informazioni disponibili nell'area sono aggiornate (checklist, documenti di qualità,

etc)?

5.4 Tutti gli standard stabiliti sono realmente seguiti in ogni momento da tutti?

5.5 Ci sono frequenti riunioni del team delle 5S?

5.6 Ci sono documenti che attestano che tutti gli operatori hanno ricevuto l'addestramento

I risultati ottenuti attraverso questo audit sono stati confrontati con gli audit che erano stati effettuati all’inizio dell’anno, e i risultati hanno evidenziato miglioramenti più evidenti soprattutto nell’area di rettifica, nel quale si è ottenuta anche una migliore risposta e adesione da parte degli operatori di produzione legata anche alla maggiore stabilità di ruolo degli operatori stessi, non ottenibile per motivi di gestione del processo produttivo e dei turni nell’area di montaggio.

Inoltre gli audit in tutte le loro fasi sono stati appesi su ogni display-board presente in ciascuna area, e discussi con gli operatori stessi che hanno potuto verificare gli esiti del loro operato e l’entità del cammino ancora da percorrere verso l’eccellenza operativa.

Un altro strumento molto efficace per la comprensione e il coinvolgimento degli operatori nelle procedure delle “5S” è stato l’ausilio del “LEGO GAME”.

Figura 4.60 – 4.61 – Esempio di Lego Game

Sono stati programmati durante l’implementazione sella seconda “S” degli incontro in cui partecipavano sia gli operatori di produzione che i responsabili delle linee produttive, in cui si chiedeva a due operatori, senza dar loro alcun tipo di informazione e negando loro la possibilità di consultarsi anche visivamente, di costruire coi lego una casa come quella riportata in figura 4.60, utilizzando due cassette molto differenti necessarie allo scopo.

In una i componenti sono posizionati alla rinfusa, molti non servono per lo scopo, sono in esubero e la tavola verde che fa da prato e da base per la costruzione e priva di qualsiasi riferimento che possa essere utile per la costruzione.

Implementazione del metodo delle 5S sulle linee produttive di cuscinetti Y

L’altra invece è caratterizzata da un numero ben preciso di componenti, posizionati in modo ordinato e in base alla priorità di utilizzo, e la tavola su cui si deve effettuare la costruzione è caratterizzata da demarcazioni opportunamente numerate che indicano in modo preciso la posizione dei pezzi da utilizzare per la costruzione.

Attraverso questo semplice ma efficace gioco si riesce a dimostrare che l’operatore che agisce con materiale opportunamente selezionato ed ordinato riesce a finire la costruzione in soli tre minuti, mentre l’altro operatore non riesce a costruirne neppure la metà.

La fase d’applicazione della quinta “S”, non è confinabile ad un ben definito intervallo temporale, ma è da riferirsi all’intero intervento d’implementazione delle prime quattro “S” e prosegue oltre, attraverso un’entusiastica adesione e sponsorizzazione da parte del Management, il quale deve sostenere nel tempo l’esito delle “5S”.

L’implementazione delle “5S” è stata compiuta con la prospettiva dell’applicazione dei pilastri dell’ODR in azienda, e dovrà costituire la base per interventi di miglioramento focalizzato sui macchinari, per l’incremento dell’addestramento e delle conoscenze da parte degli operatori di produzione che dovranno essere in grado di effettuare la manutenzione autonoma e per l’individuazione di eventuali criticità nelle varie parti costituenti le macchine, per ognuna delle quali dovrà essere individuato il giusto mix di manutenzione.