1 INTRODUZIONE ED OBIETTIVI

La presente tesi è stata sviluppata presso il gruppo aziendale Laviosa Chimica Mineraria S.p.A. In particolare, il lavoro ha riguardato la società Bentec S.p.A il cui stabilimento si trova presso l’impianto produttivo denominato L2 con sede a Livorno in Via Leonardo da Vinci. L’azienda in questione fa parte della divisione additivi del gruppo Laviosa ed è uno dei maggiori produttori mondiali di additivi reologici a base di bentonite per impieghi in ambienti organici. I prodotti a marchio Viscogel®, a base di argille organofile, vengono esportati in tutto il mondo e vengono usati in un campo sempre più ampio di settori applicativi, tra i quali i principali sono le pitture e vernici, gli inchiostri da stampa, gli adesivi, i cosmetici e i grassi lubrificanti.

Il progetto descritto nel presente elaborato si colloca all’interno del rapporto di collaborazione esistente tra Laviosa e la facoltà di Ingegneria dell’Università di Pisa, la quale fornisce un valido supporto per lo sviluppo di efficaci sistemi per la gestione della manutenzione mediante l’impiego di software CMMS (Computerized Maintenance Management System). L’obiettivo di questa tesi è il miglioramento della situazione manutentiva dell’impianto tramite una fase di documentazione ed una di informatizzazione della manutenzione. Nella prima parte del progetto si è analizzata, modificata ed in alcuni casi creata la documentazione per la piccola manutenzione ordinaria dell’impianto. Nella seconda fase si è giunti all’implementazione del software MIG5® realizzato dall’azienda TAM automazione, il quale, una volta raggiunto lo stato di regime, permetterà di monitorare lo stato delle macchine, ricavare una serie di indicatori di performance (KPI), individuare guasti e componenti critici dell’ impianto riuscendo a definire gli interventi atti a ridurli (analisi FMECA) ed altri vantaggi tangibili.

2 DESCRIZIONE DEL LAVORO

Il lavoro svolto è stato articolato in diverse fasi che saranno sinteticamente esposte nei paragrafi seguenti.

2.1 Analisi dell’impianto e dei processi produttivi

Nella prima fase del progetto per meglio comprendere le dinamiche operativo-manutentive dell’impianto e rilevare le problematiche ad esse associate, si è resa necessaria l’analisi dei processi produttivi e dei macchinari presenti in Bentec. Mentre si affrontava questa fase conoscitiva si è anche provveduto ad una difficoltosa raccolta di dati tecnici ed informazioni, utili alle successive fasi del progetto; questo ha richiesto numerosi sopralluoghi sull’impianto, consultazioni di manuali tecnici ed incontri con i responsabili di produzione e di impianto.

2.2 Analisi delle filosofie manutentive TPM ed RCM

Lo studio delle nuove filosofie manutentive TPM (Total Productive Maintenance) ed RCM (Reliability Centered Maintenance) ha permesso di evidenziare le attuali problematiche che allontanano l’azienda da una corretta gestione. Le suddette filosofie suggeriscono di ottimizzare l’efficienza dei macchinari, favorire l’autonomia dei singoli operatori, fissare una serie di comportamenti organizzativi, regole, metodi e procedure per il progetto e la gestione economica della manutenzione, analizzare i modi di guasto e le criticità (analisi FMECA), pianificare le attività di manutenzione. Nelle realtà aziendali dove sono stati adottati, questi sistemi hanno portato ad ottimi risultati in termini di riduzione dei guasti delle macchine, minimizzazione dei tempi morti, riduzione dei difetti di qualità, aumento della produttività, riduzione dei costi, riduzione dell’inventario delle parti di ricambio.

2.3 Studio delle potenzialità offerte dai software CMMS ed in particolare da MIG5®,

Mentre si svolgevano le prime fasi, l’azienda madre Laviosa ha deciso di acquistare un nuovo software CMMS, il MIG5® . Si è resa quindi necessaria un’analisi approfondita delle caratteristiche principali del software in modo da ben comprenderne la logica di funzionamento e pianificare il lavoro da svolgere per la sua implementazione all’interno dello stabilimento Bentec. Una delle caratteristiche peculiari possedute da MIG5®, che lo distinguono da altri software commerciali, riguarda la possibilità di visualizzare, tramite una struttura ad albero, l’intero impianto produttivo in esame. Questa caratteristica facilita le operazioni che vengono eseguite sugli elementi di struttura (linea produttiva, sezione, assieme od equipaggiamento), come ad

esempio ricerche di componenti, impostazioni di attività manutentive, monitoraggio dello storico del magazzino, etc…, il tutto senza perdere la visione globale dell’intero impianto. Inoltre la struttura altamente flessibile del software permette una customizzazione dello stesso per adattarlo alle proprie esigenze, rendendo così le attività di manutenzione più rapide e riducendo al contempo la possibilità di errori.

2.4 Creazione di un manuale per la piccola manutenzione ordinaria Fin dall’inizio è emerso

che nell’impianto vi erano numerose e gravi lacune per quanto riguarda l’organizzazione della manutenzione; La piccola manutenzione (lubrificazioni, riavvitamenti, etc) risultava saltuaria, effettuata con cadenze non regolari e modi non standardizzati. La manutenzione a guasto anche se efficiente per la tempestività di risposta al problema, trovava però poi difficoltà nell’individuazione delle caratteristiche del componente o pezzo di ricambio da sostituire a causa della mancanza di una documentazione adeguata sui componenti dell’impianto con conseguente perdita di tempo e produttività. Si è resa necessaria quindi la compilazione di un “Manuale della piccola manutenzione” il quale mira a riempire le lacune più gravi riscontrate. All’interno del Manuale si trova, dopo una parte introduttiva e la descrizione dettagliata del processo produttivo, le schede dei principali componenti dell’impianto che sono oggetto di guasti (Motori elettrici, pompe, riduttori, variatori etc). In tali schede, come si vede in fig.1, è riportata la posizione del componente in esame e le sue caratteristiche tecniche fondamentali.

Fig. 1 Scheda componente

Sono state create ed inserite poi le varie schede macchina, le quali indicano le operazioni manutentive ordinarie , la loro cadenza e la relativa istruzione operativa a cui fanno riferimento.

Le schede macchina sono state compilate ed ottimizzate facendo un’accurata sintesi delle informazioni raccolte attraverso:

I manuali delle varie macchine; L’esperienza diretta dei manutentori; Esigenze operative dell’impianto.

Per quanto riguarda le istruzioni operative è stata data una linea guida per la loro compilazione che dovrà essere fatta dai responsabili della manutenzione. Al loro interno devono essere compilati diversi campi tra i quali i principali sono: la descrizione dell’operazione, la cadenza, la messa in sicurezza, la sequenza delle fasi operative, le attrezzature, le parti di ricambio e i DPI.

2.5 Scomposizione funzionale dell’impianto

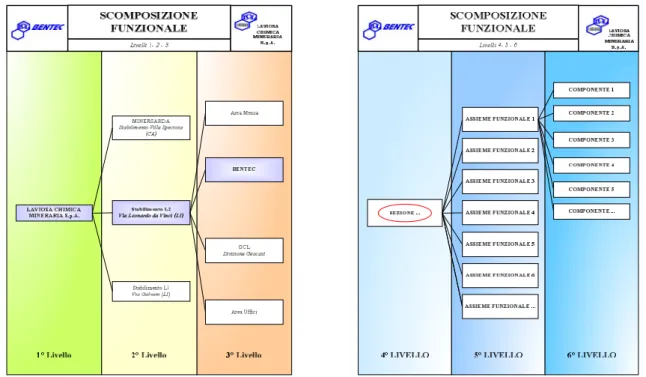

La scomposizione funzionale è un particolare metodo per schematizzare un impianto o un macchinario. La schematizzazione si basa su una suddivisione della realtà produttiva in vari livelli, a ciascuno dei quali vengono associate le sedi tecniche che rappresentano porzioni di impianto che assolvono specifiche funzioni. Questo tipo di scomposizione viene detta ad albero, in quanto da un livello se ne diramano altri e da questi altri ancora, proprio come in un arboriforme. La scelta del numero di livelli è condizionata da molteplici fattori: tipologia di processo produttivo, funzionalità dei macchinari, esigenze del management e della manutenzione. Nel caso in esame, si è fatto riferimento alla specifica di scomposizione che è già stata implementata nello stabilimento L1 adattandola però alle esigenze dell’impianto Bentec. Questo è stato fatto per uniformare il più possibile le schematizzazioni dei vari stabilimenti di Laviosa anche se non si è potuto prescindere dall’adattare la scomposizione all’impianto in esame. Attenendosi quindi alla specifica di scomposizione ci si è fermati al 6° livello, in modo da non dover gestire nella prima fase di implementazione una mole di dati eccessiva che porterebbe inevitabilmente ad errori sia in inserimento che in fase di interpretazione degli output forniti dal software. Il 4° livello, rispetto alla specifica, presenta però una variazione; vengono infatti qui posizionate le sezioni in cui l’impianto Bentec è suddiviso invece che le macchine come avveniva in L1. Questo scelta è stata fatta per le caratteristiche del processo produttivo in esame in modo che la schematizzazione fosse più rispondente alla realtà impiantistica non essendo presenti, a differenza di L1, grandi macchinari complessi ma bensì molti piccoli assiemi funzionali raggruppati in grandi sezioni. Nelle figg. 3 e 4 sono riportati i 6 livelli della scomposizione ed una descrizione per ciascuno di essi.

Fig. 3 Scomposizione funzionale su 6 livelli

LIVELLO NOME DESCRIZIONE

1° Gruppo aziendale Viene indicato il gruppo Laviosa Chimica mineraria

2° Sito produttivo Indica il nome del sito produttivo preso in esame, nel nostro caso L2 di

Livorno

3° Linea produttiva Indica la linea produttiva che si sta analizzando, in questo caso la Bentec

4° Sezione Indica la parte di impianto alla quale si fa riferimento

5° Assieme funzionale

Si definisce con questo termine un'entità costituita da più

equipaggiamenti e parti di ricambio capace di eseguire una funzione operativa

6° Componenti principali Indica i componenti che compongono l'assieme funzionale

Fig. 4 Tabella dei livelli con loro descrizione

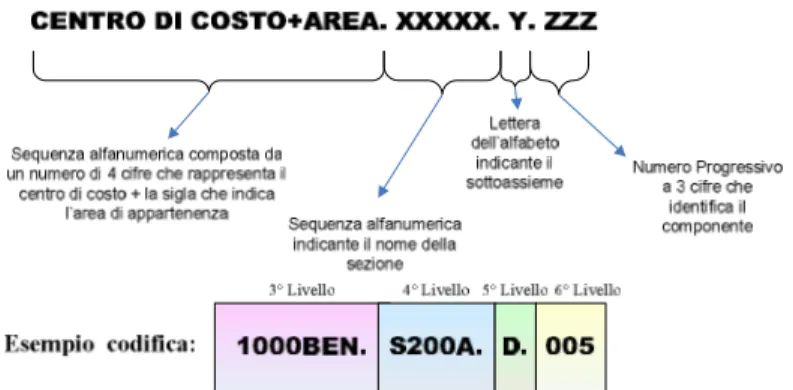

2.6 Creazione di una codifica per sedi tecniche, equipaggiamenti e parti di ricambio

Anche per la creazione della codifica delle sedi tecniche, degli equipaggiamenti e delle parti di ricambio si è cercato di uniformarsi alle linee guida scelte dall’azienda negli altri stabilimenti. Le codifiche tecniche devono essere non particolarmente complesse ed avere un numero di campi pari al numero di livelli utilizzati nella scomposizione funzionale; con l’aumentare dei livelli aumenteranno in egual maniera i campi del codice delle sedi tecniche I primi due livelli non richiedono una codifica in quanto riguardano il gruppo e il sito produttivo. Il 3° livello è composto da un codice alfanumerico che indica in sequenza il centro di costo e l’area a cui appartiene la

linea produttiva. Il 4° livello indica la sezione di appartenenza e la codifica corrispondente è data dalla denominazione della sezione stessa. In Bentec infatti vi è una notazione storica codificata delle diverse sezioni, ed è stato perciò ritenuto opportuno utilizzare tale codifica per la compilazione di tale campo. Il 5° e 6° livello sono stati codificati rispettivamente attraverso una sequenza progressiva di lettere e numeri. In fig. 5 viene riportata in maniera sintetica la guida per la compilazione dei campi sopra citati.

Fig. 5 Linee guida per la compilazione di un codice sede tecnica

Definito lo schema logico sopra descritto si è provveduto alla codifica dell’intero impianto che consta di dodici sezioni e più di trecento sedi tecniche. In fig.6 è riportato un esempio di codifica di una parte di impianto.

Fig. 6 Esempio di codifica di una parte dell’impianto

Per la codifica degli equipaggiamenti si è scelto di utilizzare un codice “parlante”, cioè una stringa alfanumerica, formata da un certo numero di campi, che identifica univocamente le principali caratteristiche dei componenti costituenti le varie macchine (potenze, taglie, portate, ancoraggi etc…). Lo scopo di tale scelta è quello di facilitare l’identificazione di un qualsiasi componente, sia nella scomposizione funzionale sia nella ricerca a magazzino.

Sono state utilizzate per la codifica degli equipaggiamenti e parti di ricambio trattate le regole utilizzate durante l’implementazione del software nello stabilimento L1. Per gli equipaggiamenti o ricambi che non erano già stati codificati, come ad esempio gli agitatori, sono invece state definite delle regole di codifica apposite. Si assicura in tal modo una uniformità di dati all’interno di tutti gli stabilimenti Laviosa. La sistematica applicazione di queste procedure faciliterà il lavoro di completamento del database e, al contempo, eviterà la produzione di errori come la creazione di codici errati o ripetuti.

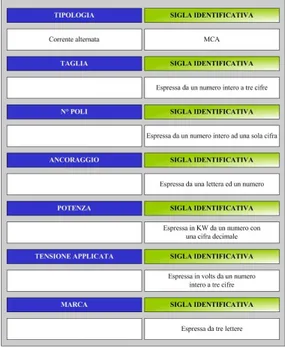

L’esempio più esplicativo per meglio chiarificare la metodologia usata è quello dei motori elettrici. Dalla lettura dei dati di targa si ricavano numerose informazioni però per una questione di snellezza e semplicità non tutte possono essere utilizzate per la compilazione della stringa della codifica. Si devono individuare quelle caratteristiche che identificano il componente, in questo caso un motore elettrico, in maniera univoca e senza possibilità di errore. Ciò è stato fatto tramite apposite tabelle, come si vede in fig.7, dove sono evidenziate le informazioni da utilizzare e la loro codifica.

Fig. 7 Informazioni contenute nel codice

Si costruisce così il codice parlante portato ad esempio: MCA-132-4-B3-7.5-400-ABB-xx

Si noti come oltre ai campi espressi in fig. 7 nel finale della stringa compaiono le due lettere xx. Con xx si indica un numero a due cifre compreso tra 01 e 99 e la necessità del suo inserimento è dovuta al fatto di poter “clonare” il codice parlante. Si ha questa necessità quando uno stesso equipaggiamento è associato a due sedi tecniche differenti e con tale soluzione si evitano equivoci

di ambiguità. Questa situazione si è verificata frequentemente all’interno dell’impianto Bentec, questo a causa della tendenza positiva a standardizzare gli equipaggiamenti e ridurre così la diversificazione dei pezzi di ricambio.

Per la codifica dei ricambi è stata adottata una differente filosofia, essi infatti non sono soggetti a operazioni manutentive e quindi non richiedono di essere univocamente determinati. Si è per questo motivo fatta una codifica per famiglie di ricambi. Tale codice consiste in un stringa alfanumerica in cui nella prima parte è descritta la tipologia del ricambio e in seguito le caratteristiche fondamentali che lo distinguono all’interno della famiglia. Per facilitare poi le ricerche è stato anteposta la lettera R con un asterisco. In fig.8 è riportato un esempio di codifica di un ricambio. C’è però da precisare che dato che l’azienda si trova ancora al primo stadio del processo di implementazione si è deciso di non spingersi troppo a fondo e si sono quindi trascurati molti dei ricambi come per esempio i cuscinetti, le guarnizioni, la bulloneria etc..

Sigla che identifica la famiglia a cui il ricambio in questione appartiene

Campi dedicati alle caratteristiche specifiche del ricambio in questione che

lo differiscono dagli altri elementi della famiglia

Fig. 8 Esempio di codifica ricambio

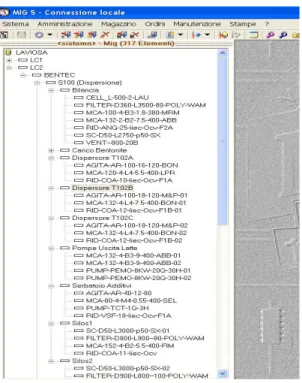

2.7 Caricamento dei dati sul database del software

Una volta raccolti i dati e create le procedure necessarie per le varie codifiche, questi sono stati inseriti nel database del software. Solo in questa fase si è ben compreso quali fossero le potenzialità di MIG5, le sue caratteristiche e ed anche le sue problematiche che hanno permesso di fare un analisi critica e costruttiva del lavoro svolto. La caratteristica principale del programma è la struttura ad albero facilmente consultabile ed intuitiva come si vede in Fig. 9, dove è riportata la scomposizione funzionale, con relative codifiche, di una parte dell’impianto.

Fig. 9 Struttura ad albero

Cliccando su un qualsiasi elemento della struttura si entra nella scheda “Dettaglio elemento” (Fig.10) ed all’interno di essa è possibile visualizzare diverse informazioni come il codice parlante, la descrizione, il centro di costo e l’ubicazione. Abilitando poi il flag “componente” è possibile definire come componente di un elemento un suo qualsiasi figlio, in tal maniera quando si verifica un guasto potremo associare la manutenzione correttiva all’assieme o alla sezione principale indicando però su quale specifico componente si è verificato il guasto, questo permetterà l'esecuzione di dettagliate analisi FMECA

Fig. 10 Scheda dettaglio elemento

Interessante poi è la possibilità sempre con lo stesso iter di entrare nella “Scheda tecnica”dove oltre a poter vedere le caratteristiche tecniche dell’elemento è possibile anche inserire disegni o immagini che. Nel presente lavoro, in alcuni elementi particolarmente complessi, sono state

inserite immagini e disegni tratti dalla manualistica, con questo accorgimento si avrà un rapido e semplice mezzo di accesso ai manuali di uso e manutenzione evitando così le talvolta inutili ricerche cartacee in archivi molto spesso confusionari.

3 CONCLUSIONI

Gli obiettivi prefissati sono stati raggiunti. Per quanto riguarda la manutenzione ordinaria sono stati creati numerosi documenti come la scheda componente, la scheda macchina e il modello della scheda istruzione operativa. La raccolta dati e lo studio della manualistica, effettuata nella prima parte del lavoro, ha permesso un ottimo apprendimento del funzionamento dell’impianto. Inoltre questa fase è risultata poi molto utile quando si è cominciato ad implementare il CMMS. In questa seconda parte del lavoro, come si evince dall’analisi effettuata, è stata realizzata la scomposizione funzionale dell’intero impianto produttivo, la codifica delle sedi tecniche,e le codifiche degli equipaggiamenti e parti di ricambio. Infine si sono caricati i dati raccolti sul database del programma MIG5®.

Con questo lavoro in azienda si è cercato di modificare l’approccio alla manutenzione; si è cercato di coinvolgere continuamente il personale per renderlo partecipe in questo progetto di miglioramento che sarà poi utilizzato da loro stessi con l’obiettivo del raggiungimento di più elevati standard di eccellenza; si è cercato di far assorbire e digerire un nuovo modo di porsi nei riguardi della manutenzione; si è cercato anche di far capire tutte le problematiche esistenti e purtroppo radicate in azienda.

Una forte e radicata resistenza al cambiamento limita notevolmente l’uso dei nuovi strumenti di lavoro con conseguenze disastrose sulla produttività e sulle performance aziendali, grande importanza riveste quindi il cambiamento di mentalità da parte delle persone coinvolte le quali devono avere ben chiaro il concetto per cui un CMMS si inserisce trasversalmente nell’azienda e, conseguentemente, offre una equa ripartizione dei benefici tra tutti i reparti coinvolti.

Il progetto svolto si pone come base ed inizio del cambiamento mentale sopra descritto.

Sviluppi futuri: In futuro si dovrà provvedere al completamento del database inserendo i dati

mancanti, realizzare scomposizioni funzionali delle Utilities e di nuovi macchinari installati, provvedere alla creazione di nuovi eventuali codici, spingersi in una scomposizione sempre più spinta verso il dettaglio, implementare indicatori di prestazione (KPI) ed infine rivedere la gestione del magazzino ricambi in modo da minimizzare le scorte e ridurre i costi.