3

3

S

S

i

i

m

m

u

u

l

l

a

a

z

z

i

i

o

o

n

n

i

i

n

n

u

u

m

m

e

e

r

r

i

i

c

c

h

h

e

e

s

s

u

u

l

l

c

c

o

o

m

m

b

b

u

u

s

s

t

t

o

o

r

r

e

e

G

G

E

E

M

M

S

S

5

5

0

0

0

0

1

1

Sono state condotte una serie di simulazioni termofluidodinamiche sul combustore del turbogas GE MS5001, tramite l’utilizzo del codice di calcolo commerciale CFX-5.7, al fine di confrontare i risultati ottenuti con quelli forniti dalla pratica sperimentale e dalle simulazioni effettuate con FLUENT 6.2 da Enel, altro codice ampiamente utilizzato nell’industria e nella ricerca.

3

3

.

.

1

1

S

S

i

i

m

m

u

u

l

l

a

a

z

z

i

i

o

o

n

n

e

e

n

n

u

u

m

m

e

e

r

r

i

i

c

c

a

a

s

s

u

u

c

c

o

o

d

d

i

i

c

c

e

e

C

C

F

F

X

X

-

-

5

5

.

.

7

7

Le simulazioni condotte sul combustore del turbogas GE MS5001 possono essere suddivise in due categorie:

- simulazioni a freddo per un’analisi del campo di moto, e un confronto della ripartizione

dei flussi d’aria tramite i risultati sperimentali e quelli ottenuti da simulazioni numeriche eseguite con codice FLUENT 6.2;

- simulazioni a caldo con l’analisi del campo di temperature, e dei campi di

concentrazione delle specie chimiche per valutare le emissioni inquinanti di queste macchine. E’ sempre proposta una comparazione con i risultati sperimentali e quelli conseguiti dalle simulazioni numeriche effettuate con codice FLUENT 6.2.

La simulazione a freddo è stata effettuata essenzialmente per tarare modelli e parametri utilizzati dai codici, al fine di avere una distribuzione dei flussi afferenti al tubo di fiamma pressoché uguale a quella ottenuta in ambito sperimentale. Le simulazioni a caldo hanno invece permesso sempre tramite un’opportuna scelta dei modelli, la valutazione dell’emissioni di ossidi di azoto, aspetto di fondamentale importanza nella combustione di idrogeno in macchine turbogas. Le elevate temperature che si raggiungono in una fiamma ad idrogeno, esaltano infatti l’ossidazione dell’azoto contenuto nell’aria comburente, dando luogo ad un aumento di NO termici rispetto alle comuni fiamme a metano. x

I tradizionali combustori, ottimizzati per bruciare metano, risentono infatti di un aumento di inquinanti dovuto alle temperature eccessive che si raggiungono in punti localizzati della fiamma.

Per rientrare nei limiti imposti, è necessario apportare modifiche alla geometria di questi combustori al fine di ottenere una combustione più omogenea, nella quale siano ridotte al minimo le zone a temperature sopra i 2200°C.

Alternativamente, è possibile agire con le classiche tecniche di abbattimento degli NO x

come l’iniezione di vapore o di acqua.

Il combustore di tipo tradizionale è stato scelto come oggetto di studio, perchè ben caratterizzato in varie condizioni di funzionamento dal punto di vista sperimentale (sia nel caso di funzionamento a freddo, sia nel caso di combustione di metano e/o di idrogeno).

3

3

.

.

2

2

G

G

e

e

o

o

m

m

e

e

t

t

r

r

i

i

a

a

e

e

d

d

o

o

m

m

i

i

n

n

i

i

o

o

d

d

i

i

c

c

a

a

l

l

c

c

o

o

l

l

o

o

La geometria del combustore è particolarmente complessa, soprattutto nella zona dove è inserito il corpo dell’iniettore.

Sono state introdotte diverse semplificazioni nel modello geometrico del sistema studiato, ritenendo alcuni particolari costruttivi poco influenti sul campo fluidodinamico.

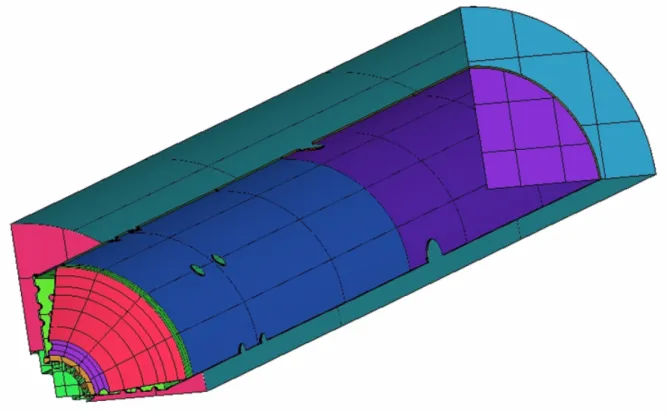

Per le simulazioni, è stata utilizzata una griglia tridimensionale che riproduce un quarto del combustore.

Questo ha permesso di applicare la simmetria settoriale all’intero modello come si può vedere dalla Figura 3.1, che raffigura parte del dominio di calcolo (non sono visualizzate le superfici periodiche che delimitano il settore e quelle del convogliatore), permettendo così un notevole risparmio in termini di numero di celle, quindi di tempo computazionale. Nonostante gli assetti sperimentali differiscano geometricamente nella parte di condotto a valle del cestello, è simulata un’unica configurazione geometrica.

Il convogliatore, è stato infatti modellato come un condotto a sezione circolare di lunghezza uguale alla linea mediana di quello reale.

La differenza fluidodinamica tra modello e apparato reale è ritenuta trascurabile ai fini dello studio.

In lavori precedenti, veniva simulata solo la parte relativa al tubo di fiamma di questo combustore, e le portate attraverso le varie aperture venivano determinate dalle prove sperimentali nel caso di funzionamento a freddo a pressione ambiente.

Figura 3.1: Parte del modello geometrico visualizzata in ambiente ICEM-CFX

Anche se i parametri di funzionamento erano stati scelti in modo tale da avere una similitudine fluidodinamica tra il caso ambiente e quello a pressione nominale, non si può pensare in base a questo, che i flussi entranti nella camera di combustione di un combustore spento siano uguali a quelli che si avrebbero se il combustore fosse acceso. In questo studio è modellato anche l’anulo esterno attraversato dall’aria compressa.

La difficoltà che comporta tale approccio consiste nella modellazione delle “unghiature”, che interessano la maggior parte delle superfici del combustore: una griglia che le riproducesse è sembrato un onere non giustificabile, viste anche le altre approssimazioni del modello.

Questa difficoltà, è stata superata modellando in ambiente CFX-Pre, le zone della camicia e del cappello interessate da queste fessure, come zone porose. Una volta determinato un coefficiente di resistenza (parametro utilizzato dal modello poroso implementato nella

maggior parte dei codici di calcolo), è il codice stesso che fornisce indicazioni sulla ripartizione dei flussi all’interno del combustore.

Inoltre non sono considerati nella modellazione, alcuni dei flussi afferenti all’interno del tubo di fiamma, considerando irrilevante il loro contributo sul campo fluidodinamico del dominio studiato.

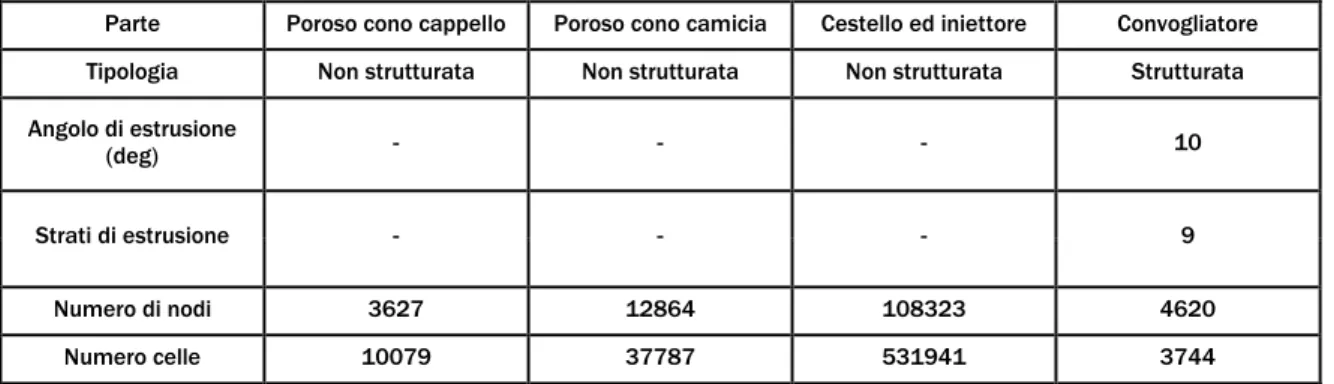

Definita la geometria, è stata realizzata la griglia di calcolo con il software ICEM-CFX, per le parti interessate da dominio fluido, create separatamente in ambiente Workbench esclusivamente per una maggiore semplicità nella generazione della mesh:

- modello poroso cono cappello, per la parte interessata dalle cinque schiere di fessure; - modello poroso camicia, per la parte della camicia interessata dalle ventisei schiere di

fessure;

- modello comprendente cestello (cappello, camicia) ed iniettore;

- modello convogliatore, realizzato a parte, per l’implementazione di una diversa

tipologia di griglia.

Data la complessità della geometria dei primi tre modelli menzionati, la scelta è caduta su una griglia non strutturata a base di tetraedri, per un miglior adattamento degli elementi alla geometria rispetto ad una griglia strutturata.

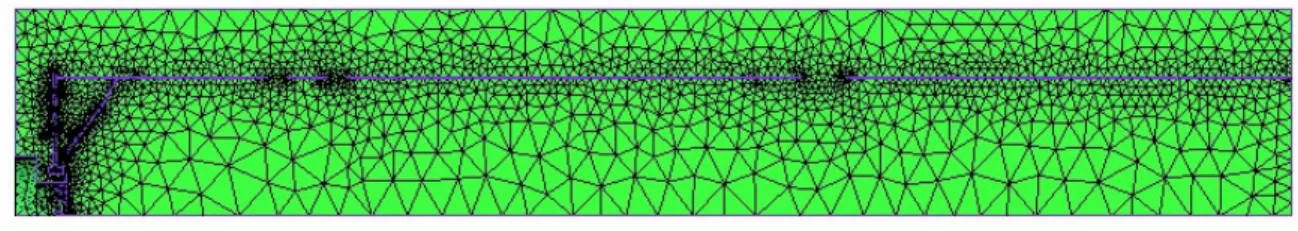

In Figura 3.2, si osserva lo strato meridiano della griglia del modello rappresentante cestello ed iniettore.

Figura 3.2: Strato meridiano della griglia del modello comprendente il cestello e l’iniettore

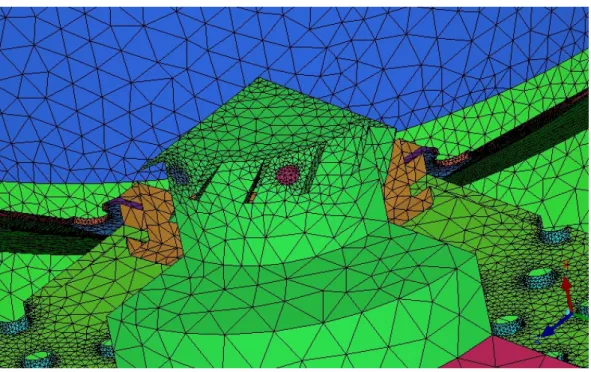

Per la buona risoluzione di alcune zone “difficili”, la griglia è stata infittita in corrispondenza degli ugelli di ingresso del combustibile (Figura 3.3), dei fori per la distribuzione dell’aria, dei fori della piastra di calibrazione e dei vani tra i denti del vorticatore (Figura 3.4), in modo da adattare la distribuzione delle celle all’articolato dominio di interesse.

Figura 3.3: Addensamento celle nella zona di ingresso del combustibile

Solo per la parte terminale del tubo di fiamma, il convogliatore, è stato possibile ricorrere alla strategia a blocchi e utilizzare una griglia strutturata con elementi esaedrici. Secondo tale implementazione, è stata prima costruita una griglia bidimensionale (Figura 3.5), successivamente estrusa per rotazione attorno all’asse, in modo da ottenere un dominio tridimensionale (Figura 3.6).

Per conservare una buona risoluzione angolare, si è deciso di estrudere la griglia con nove strati (layers), ciascuno con un’ampiezza di 10 . °

Figura 3.5: Griglia bidimensionale per il modello del convogliatore

Figura 3.6: Griglia con elementi esaedrici per il convogliatore

Le diverse griglie sono poi state assemblate utilizzando apposite condizioni di interfaccia fluido-fluido (modello poroso cono cappello-modello cestello ed iniettore, modello poroso camicia-modello cestello ed iniettore, modello cestello ed iniettore-modello convogliatore) nella fase di pre-processamento in modo da ottenere l’intero dominio di calcolo.

Come si può facilmente intuire, la complessità della geometria del sistema può rendere possibile l’applicazione di meccanismi cinetici dettagliati ma con un aumento notevole del costo computazionale richiesto.

Le caratteristiche delle griglie utilizzate sono riassunte in Tabella 3.1.

! " # " #

! !!"! $ # !##

Tabella 3.1: Caratteristiche delle griglie utilizzate per i diversi modelli geometrici

3

3

.

.

3

3

D

D

e

e

f

f

i

i

n

n

i

i

z

z

i

i

o

o

n

n

e

e

d

d

o

o

m

m

i

i

n

n

i

i

o

o

e

e

c

c

o

o

n

n

d

d

i

i

z

z

i

i

o

o

n

n

i

i

a

a

l

l

c

c

o

o

n

n

t

t

o

o

r

r

n

n

o

o

Tramite il pre-processamento del problema è definito il dominio di tipo fluido, e sono imposte le condizioni al contorno del modello matematico per le parti definite tramite il software ICEM-CFX.

Specificando il tipo di dominio (fluido, o solido), viene richiesto all’utente di specificare il livello di pressione all’interno (1 bar per le simulazioni a freddo, 10 bar per quelle a .5 caldo) e la materia di interesse:

- aria per la simulazione effettuata a combustore spento;

- una miscela reagente idrogeno-aria con formazione di NO , per le simulazioni a

combustore acceso.

Sempre tramite il pre-processore CFX-Pre, sono create le condizioni al contorno specificando gli opportuni parametri destinati a caratterizzare il problema.

Alle sezioni di ingresso dell’aria comburente (Air Inlet) e del combustibile (Fuel Inlet) è stata applicata una condizione di tipo Inlet, specificando:

• il flusso massico mi (nullo per il combustibile nelle simulazioni a freddo). Per le simulazioni numeriche effettuate su combustore operante a pressione nominale, la portata di combustibile è quella necessaria ad avere il carico termico assegnato di 8.6 MW, mentre quella dell’aria è stata ricavata dalla conoscenza dell’eccesso d’aria

ε

A,• la temperatura Tin sia per l’aria che per il combustibile in ingresso nelle simulazioni con flusso reattivo;

• la composizione e la direzione della corrente di combustibile in ingresso;

• l’intensità di turbolenza (turbulence intensity), in base alla quale sono calcolati dal

codice i valori dell’energia cinetica turbolenta k , e della dissipazione dell’energia cinetica turbolenta

ε

. Nello studio del combustore è stata utilizzata un’intensità del%

10 (che definisce un rapporto di viscosità

µ

t/µ

=100).Alla sezione di uscita dei fumi dal combustore è stata associata una condizione di tipo Outlet, specificando la pressione statica media del fluido p di 0 bar.

Per le parti rimanenti, sono assegnate condizioni di tipo Wall, selezionando le opzioni destinate ad indicare una superficie liscia senza la presenza di slip.

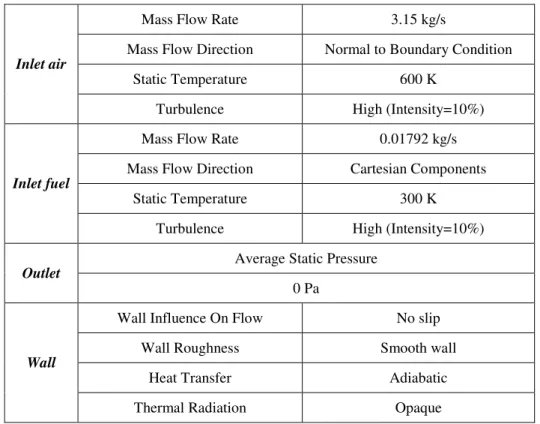

Le condizioni al contorno imposte per le simulazioni a caldo sono riassunte in Tabella 3.2 (sono inseriti i valori corretti per le portate di combustibile e di aria dato che è simulato solo un quarto del combustore).

Mass Flow Rate 3.15 kg/s

Mass Flow Direction Normal to Boundary Condition

Static Temperature 600 K

Inlet air

Turbulence High (Intensity=10%)

Mass Flow Rate 0.01792 kg/s

Mass Flow Direction Cartesian Components

Static Temperature 300 K

Inlet fuel

Turbulence High (Intensity=10%)

Average Static Pressure

Outlet

0 Pa

Wall Influence On Flow No slip

Wall Roughness Smooth wall

Heat Transfer Adiabatic

Wall

Thermal Radiation Opaque

3

3

.

.

4

4

M

M

o

o

d

d

e

e

l

l

l

l

i

i

f

f

i

i

s

s

i

i

c

c

i

i

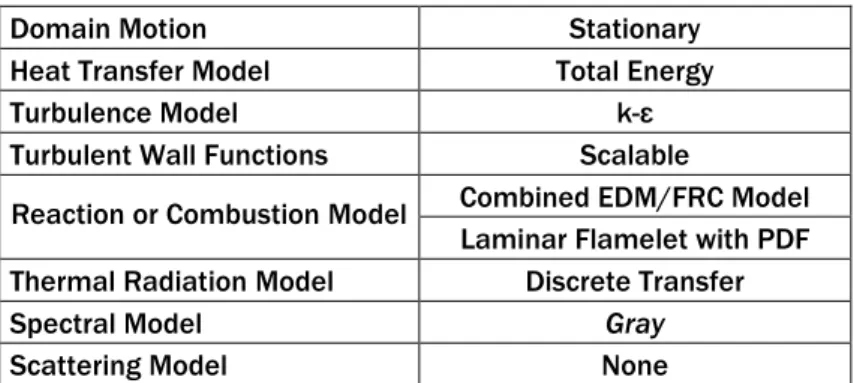

Il processo che avviene nel combustore, è caratterizzato da una forte interazione tra fenomeni di scambio di materia, quantità di moto ed energia. Oltre all’equazione di conservazione della quantità di moto e della massa totale, è necessario quindi risolvere anche le equazioni di conservazione della massa dei singoli componenti e dell’energia. Una volta definita la miscela reagente come materia di interesse, è necessaria la scelta dei possibili modelli implementati nel codice tramite l’accesso al dominio fluido da parte dell’utente, definendo così tramite opportune ipotesi il modello poroso, di turbolenza, di combustione, di radiazione, spettrale. In Tabella 3.3 vengono mostrati i modelli utilizzati per la simulazione del combustore spento, mentre in Tabella 3.4 quelli utilizzati per la simulazione del combustore acceso.

% & ' ( ) & * ' + & , -+ . / + 0 + & 1 0 & & &

Tabella 3.3: Modelli utilizzati per le simulazioni a freddo

% & ' ( ) & * ' + & , -+ . / + + *%&2/0 & 0 + & 3 / 4 1 %/ 1 0 & % ) & &

3

3

.

.

4

4

.

.

1

1

M

M

o

o

d

d

e

e

l

l

l

l

o

o

p

p

o

o

r

r

o

o

s

s

o

o

La griglia di calcolo realizzata sui due modelli geometrici interessati da “unghiature”, importata in un formato opportuno al pre-processore, è stata associata ad un sottodominio. Un sottodominio si presenta come una regione tridimensionale, che può essere utilizzata per specificare sorgenti volumetriche. Secondo i modelli fisici utilizzati nella simulazione, è così possibile introdurre sorgenti di massa, momento, energia, radiazione, variabili addizionali, etc.

Nel nostro studio, la parte porosa del cappello e quella della camicia, considerano l’aggiunta di un termine sorgente nell’equazione della quantità di moto standard.

Il termine di sorgente è composto da due parti (Legge di Darcy), un termine di perdita viscosa, e un termine inerziale, rispettivamente primo e secondo termine a destra dell’equazione: i loss i perm i U K UU K S 2

ρ

µ

− − =dove Kperm è il coefficiente di permeabilità per le perdite viscose e K è il coefficiente di loss resistenza per le perdite inerziali. S , è quindi il termine sorgente per la componente i-i

esima (x, y , o z ) dell’equazione del momento. Questi “pozzi” di momento nelle zona definita come sottodominio, contribuiscono ad un gradiente di pressione proporzionale alla velocità del fluido (o al quadrato della velocità) nella zona porosa.

La velocità che compare nell’equazione

( )

3.1 , soluzione del codice, è la velocità superficiale del fluido. In una regione porosa, la velocità vera del fluido sarà più grande per la riduzione del flusso volumetrico.Dato il piccolo spessore delle zone in questione, non è necessario considerare anisotropie della porosità nelle diverse direzioni.

Introducendo il modello isotropico, il termine sorgente è allora formulato secondo il modello implementato nel codice, tramite i coefficienti CR1 e CR2, messi in relazione con i coefficienti di permeabilità e di resistenza tramite:

perm R K C 1 =

µ

( )

3.1( )

3.22 2 loss ρ R K

C =

Dato però, che le due zone porose possono essere considerate come una piastra forata, la trattazione può essere semplificata trascurando il termine di permeabilità, e considerando solo quello inerziale. Nelle simulazioni effettuate, sono stati presi come coefficienti di resistenza per le perdite inerziali, quelli utilizzati nella simulazione a freddo eseguita da Enel con codice FLUENT 6.2 (Tabella 3.5), per un confronto sulla ripartizione dei flussi d’aria all’interno del combustore.

5 5 5 5 )))))))) $ "

Tabella 3.5: Coefficienti di resistenza inerziale per le due zone porose del modello

3

3

.

.

4

4

.

.

2

2

M

M

o

o

d

d

e

e

l

l

l

l

o

o

d

d

i

i

t

t

u

u

r

r

b

b

o

o

l

l

e

e

n

n

z

z

a

a

Per la chiusura delle equazioni di Navier-Stokes mediate, è stato fatto ricorso al modello di turbolenza k- standard, che risulta stabile, numericamente robusto e permette di raggiungere una buona capacità predittiva.

3

3

.

.

4

4

.

.

3

3

M

M

o

o

d

d

e

e

l

l

l

l

o

o

p

p

e

e

r

r

i

i

l

l

t

t

r

r

a

a

s

s

f

f

e

e

r

r

i

i

m

m

e

e

n

n

t

t

o

o

d

d

e

e

l

l

c

c

a

a

l

l

o

o

r

r

e

e

Per la simulazione a pressione atmosferica, atta a determinare la ripartizione di flussi attraverso fori e zone porose, è stato utilizzato il modello Isothermal (sfruttabile solo nel caso di flussi non reattivi).

Per le simulazioni a caldo, è stato invece impiegato il modello Total Energy, in cui si applica l’equazione di bilancio energetico senza trascurare il termine cinetico, dato che si considera il contributo dell’energia dovuto all’elevata velocità del flusso:

2 1 2 tot stat h =h + u

( )

3.3( )

3.43

3

.

.

4

4

.

.

4

4

M

M

o

o

d

d

e

e

l

l

l

l

o

o

d

d

i

i

c

c

o

o

m

m

b

b

u

u

s

s

t

t

i

i

o

o

n

n

e

e

Specificando la materia di interesse nel dominio di studio, è stata definita come già detto una miscela di idrogeno-aria con formazione di NO .

Attivando la combustione, tramite un’opportuna scelta del modello di combustione e del meccanismo cinetico, i valori dei parametri cinetici delle diverse reazioni sono forniti di default dal codice CFX-5.7.

3

3

.

.

4

4

.

.

4

4

.

.

1

1

Meccanismi cinetici di interesse

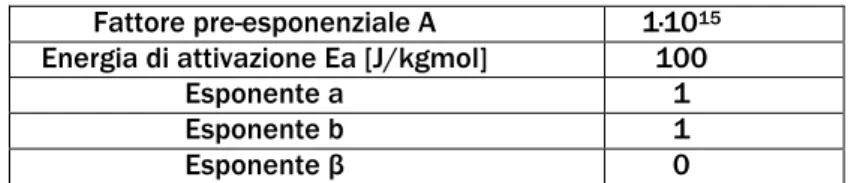

Il meccanismo di reazione impiegato per le prime simulazioni a caldo, si basa su una cinetica one-step per la combustione dell’idrogeno, utilizzata in una fase iniziale anche da Enel, considerata semplice e spesso sufficiente a valutare in maniera approssimata gli effetti che sono il frutto di un numero molto grande di reazioni elementari.

Secondo tale schema: O H O H2 2 2 2 1 → +

La velocità di reazione sarà espressa secondo una relazione del tipo Arrhenius:

[ ] [ ]

a b RT Ea H O e T A k = ⋅ β ⋅ − / ⋅ 2 ⋅ 2I parametri cinetici forniti di default, che compaiono nell’equazione

( )

3.6 , sono riportati nella Tabella 3.6. / 6 7 $ * 6 * 892, : * * + * ;Tabella 3.6: Parametri cinetici per la simulazione idrogeno one-step

La formazione dell’ NO con i meccanismi thermal e prompt è stata modellata con reazioni globali single-step.

Il meccanismo termico è sorgente predominante di NO , dove la fiamma presenta x temperature sopra i 1700°C. Seguendo un modello cinetico semplificato, e avendo la

( )

3.5concentrazione del radicale O calcolata sulla base della dissociazione molecolare di O , il 2 tasso di reazione è dato dalla seguente espressione cinetica:

[ ]

[ ] [ ]

2 2 1 2 N O k W dt NO d thermal NO thermal ⋅ ⋅ ⋅ =Il meccanismo prompt è invece rilevante a temperature relativamente basse.

I radicali HC• reagiscono con azoto atmosferico per formare HCN che seguendo percorsi ossidanti può portare alla formazione di NO . Il meccanismo di reazione è in questo caso molto complesso. Comunque, il codice CFX-5.7 segue la relazione proposta da De Soete:

[ ]

[ ] [ ] [

]

2 3 2 2 1 2 ⋅ ⋅ ⋅ ⋅ ⋅ =ρ

W Fuel N O k W dt NO d prompt NO promptNelle equazioni

( )

3.7 e( )

3.8 W e ρ rappresentano rispettivamente il peso molecolare medio e la densità della miscela gassosa, mentre W è il peso molecolare dell’ NO . NOLe costanti cinetiche kthermal e kprompt, sono calcolate sempre con espressioni di tipo Arrhenius: − ⋅ ⋅ = T T T A k β exp a

I coefficienti per il calcolo delle costanti cinetiche sono riportati in Tabella 3.7.

& 1 1 <$, <$=<$ ; >1 = #<$ # # ? $ <$ # & ; > = <# ? $

Tabella 3.7: Parametri cinetici per la formazione dell’NO

Nel caso del meccanismo di formazione prompt, i parametri Aprompt e Ta,prompt dipendono

dal combustibile impiegato. Le reazioni di formazione dell’ NO sono fortemente influenzate dalla temperatura, essendo caratterizzate da valori molto alti dell’energia di

( )

3.7( )

3.8attivazione. Nel caso di flussi turbolenti, la presenza di forti gradienti di temperatura locali può determinare quindi, incrementi significativi del tasso di produzione dell’ NO in fiamma.

Per tenere conto di questo effetto, il codice impiegato, fa si che la costante cinetica di tipo Arrhenius delle reazioni sia integrata con una funzione di densità di probabilità per la temperatura (PDF): dT T P T k T T T k T T ⋅ ⋅ ⋅ − = max min ( ) ( ) 1 ) ( min max

dove Tmax −Tmin è l’intervallo di temperatura di interesse, pari a [300, 2300 K] secondo le impostazioni di default. La PDF della temperatura è valutata sulla base della temperatura media T~ , e della varianza della temperatura T . ''

La forma presunta della funzione P(T) è quella di una funzione- :

(

)

(

)

− − − − − ⋅ − ⋅ = 1 0 1 1 1 1 1 1 ) (ψ

ψ

ψ

ϕ

ϕ

d T P b a b a dove: − − ⋅ = ~ ~(1 ~) 1 g aϕ

ϕ

ϕ

(

−) (

⋅ −)

− = 1 ~ ~1 ~ 1 g bϕ

ϕ

ϕ

min max min T T T T − − =ϕ

min max min ~ ~ T T T T − − =ϕ

(

)

2 min max 2 ' ' T T T g − =In assenza di fluttuazioni di temperatura, la funzione P(T) tende ad una funzione di Dirac e la costante cinetica integrata, risulta uguale alla costante cinetica di tipo Arrhenius. Nel caso di forti gradienti di temperatura locali invece, la funzione- assume la forma di una doppia Dirac mentre, mentre per i casi intermedi la PDF è simile ad una distribuzione gaussiana. Per il calcolo dei tassi di reazione è stato utilizzato in un primo momento il

( )

3.11( )

3.10( )

3.12( )

3.13( )

3.15( )

3.14( )

3.16modello di combustione Finite Rate, in luogo del modello combinato. È noto, infatti, che i cammini di reazione che portano alla formazione delle sostanze inquinanti

(

NO,CO)

sono caratterizzati da scale di tempi molto maggiori rispetto a quelle delle reazioni di ossidazione del combustibile (Poinsot e Veyante, 2001).In un secondo tempo, le simulazioni a caldo sono state effettuate tramite l’ approccio del modello Flamelet (Capitolo1 – Paragrafo 1.7.4).

La libreria che risulta disponibile nel codice, contempla solamente reazioni di combustione omogenea di metano ed idrogeno puri. Nel caso di miscele combustibili, è quindi necessario disporre di un generatore di librerie CFX-rif (non disponibile per licenze di software di tipo accademico).

La descrizione dello schema delle reazioni chimiche per la combustione di idrogeno, per la libreria Flamelet disponibile dal codice CFX-5.7, è riportata come allegato (Allegato A).

3

3

.

.

4

4

.

.

4

4

.

.

2

2

Formazione degli ossidi di azoto

Durante un processo combustivo, possono distinguersi ben tre meccanismi di formazione degli ossidi di azoto:

• Thermal NO , che si formano per ossidazione dall’ azoto atmosferico in condizioni x di elevata temperatura

(

T ≥ 1700°C)

, dato che la reazione ha una energia di attivazione molto alta. Secondo il meccanismo proposto da Zeldovich (1946):N NO N O+ 2 → + O NO O N + 2 → + H NO OH N + → +

La quantità formata dipende principalmente dalla temperatura in fiamma, e in misura minore dalla concentrazione locale di ossigeno. Tale meccanismo è il responsabile della formazione del 70−90% degli ossidi di azoto.

• Fuel NO , che si formano per ossidazione dell’ azoto presente nel combustibile, x ovvero quello facente parte dei composti organici eterociclici di cui è elemento costitutivo (piridina, pirroli, etc.). La formazione di fuel NO avviene attraverso un meccanismo x

complesso: nel fronte di fiamma i composti azotati pirolizzano ed i prodotti vengono

( )

3.18( )

3.19ossidati da radicali con formazione di composti secondari (HCN,CN,NH3 e radicali N ), che successivamente reagiscono ulteriormente formando N2 o NO , in dipendenza delle reazioni radicaliche intermedie e della disponibilità o meno di ossigeno nelle zone di fiamma interessate. Il grado di conversione dell’ azoto del combustibile, dipende prevalentemente dalla stechiometria di fiamma.

• Prompt NO , in cui l’ azoto atmosferico reagisce con i radicali idrocarburici HCx •

venendo fissato dagli stessi per dare intermedi come HCN,CN, etc. Questi ultimi segnano poi dei cammini ossidanti per dare ossidi di azoto. Diversi esperimenti hanno suggerito che i radicali CH e CH2 sono quelli più importanti in questo meccanismo.

Decisiva la reazione suggerita da Fenimore (1971):

N HCN N

CH + 2 → +

La velocità di formazione degli ossidi di azoto tramite tale meccanismo, può eccedere quella attribuibile alla diretta ossidazione dell’ azoto molecolare, specialmente in condizioni ricche di combustibile dove spiega ≅25% dell’ NO presente.

La cinetica dei processi di formazione degli ossidi di azoto, è stata oggetto di numerosi studi, e sono disponibili attualmente modelli in grado di predire con buona approssimazione la formazione degli NO in fiamme. x

L’ utilizzo di cinetiche dettagliate richiede l’ accoppiamento di queste, con i modelli di combustione in grado di valutare la concentrazione locale dei radicali O,OH,H,CH, etc. L’ utilizzo di tali schemi, dà origine a problemi di risorse e tempi di calcolo; per questo, si è ricorso alla messa a punto di cinetiche globali semplificate.

3

3

.

.

4

4

.

.

5

5

M

M

o

o

d

d

e

e

l

l

l

l

o

o

d

d

i

i

r

r

a

a

d

d

i

i

a

a

z

z

i

i

o

o

n

n

e

e

e

e

m

m

o

o

d

d

e

e

l

l

l

l

o

o

s

s

p

p

e

e

t

t

t

t

r

r

a

a

l

l

e

e

Il modello di radiazione selezionato per la simulazione del sistema fluido reattivo, utilizzando l’ interfaccia CFX-Pre, è il modello Discrete Transfer Model (DTRM) che si basa sulla discretizzazione dell’ equazione di trasferimento lungo dei raggi che “ tracciano” l’ interno dominio partendo dalle superfici che delimitano il dominio stesso. Nonostante tale metodo, sia in grado di fornire un’ approssimazione sufficientemente accurata della

RTE, nel caso di un numero di raggi sufficientemente elevato, è stato confermato il valore di default previsto dal software (cioè otto), per non aggravare il computo.

Per valutare le proprietà radiative all’ interno del dominio, è stato scelto il modello spettrale Gray, che assume costanti le proprietà attraverso l’ intero spettro.

Anche se nei problemi di combustione introduce errori nel calcolo del flusso termico radiativo, è stato scelto un modello spettrale che semplifica i calcoli del risolutore dato che vengono risolte un numero minore di equazioni. Per i modelli Gray, dove il campo di radiazione è ragionevolmente omogeneo e alta risoluzione spaziale è richiesta, il modello di radiazione DTRM è il più efficiente, e fornisce una certa accuratezza nei risultati se viene usata una sufficiente risoluzione angolare.