Capitolo 4 Assemblaggio e calibrazione

dell’impianto di prova

In questo capitolo verrà descritto l’impianto di approvvigionamento nelle sue sezioni che lo compongono e verranno riportate le calibrazioni dei dispositivi di controllo della portata (venturi cavitanti) e delle celle di carico utilizzate per la registrazione della spinta dei motori.

Nella prima parte saranno descritti i metodi per assemblare l’impianto nella struttura che lo ospita cominciando dal montaggio del serbatoio sulla griglia per poi passare alle valvole ed ai condotti.

Nella seconda parte verrà integrato nella struttura il banco prova vero e propio, costituito dalla bilancia di spinta.

Nella terza parte verrà riportata la calibrazione del venturi e delle celle di carico e saranno descritte le procedure ed i metodi impiegati in tale operazione.

4.1 Assemblaggio dell’impianto di approvvigionamento del

propellente

La struttura di approvvigionamento del propellente è suddivisibile in varie sezioni che la compongono. Per semplificare la descrizione delle varie parti che costituiscono il circuito, questo è stato suddiviso idealmente in più sezioni, così riassumibili:

o serbatoio

o dispositivi di sicurezza o condotto di alimentazione o sezione venturi cavitante o sezione flussimetro o sezione finale

Nelle figure sottostanti viene mostrato l’impianto nel suo insieme così da dare un idea del posizionamento e degli ingombri di ogni sezione e componente all’interno dell’intera struttura.

Figura 4.1 Vista d’insieme in ProE dell’impianto di approvvigionamento

Dispositivi di sicurezza

Sezione flussimetro

Sezione venturi

Condotto di alimentazione Serbatoio

Figura 4.2 Vista posteriore dell’impianto di approvvigionamento

In queste figure d’insieme (figura 4.1 e 4.2) sono evidenti i predominanti ingombri del serbatoio e del flussimetro.

Tutti i sette tubi flessibili che vanno allo scarico si congiungono in un unico tubo che sbocca in una tanica da 30 L di capacità che viene opportunamente riempita per metà di acqua in modo da diluire il perossido di idrogeno scaricato fino ad una concentrazione che non rappresenti più un pericolo per le persone (< 5%).

Figura 4.3 Congiunzione per lo scarico

4.1.1 Serbatoio

Come è stato illustrato nel capitolo 3.1 a costituire il serbatoio contribuiscono più elementi. Tali elementi sono:

o corpo centrale o 1 presa strumenti o 2 flange di riduzione o 1 croce o 1 T o 1 flangia cieca

A questi elementi, che costituiscono il corpo del serbatoio, vanno aggiunte anche tre valvole della Conbraco che trovano posizione a tre estremità delle croci serbatoio.

Nella disegno in ProE riportato in figura 4.4 è possibile avere una visione del serbatoio completamente assemblato.

Figura 4.4 Rappresentazione in ProE del serbatoio assemblato

L’elemento predominante è il corpo centrale (raffigurato in grigio) che, situato al centro della struttura, costituisce la quasi totale capacità del serbatoio.

Flangia di riduzione Croce flangiata

Valvola a sfera Conbraco

Corpo centrale

Presa per strumenti Termocoppia

Il tubo è flangiato in modo da poter essere assemblato facilmente, con l’uso di bulloni e dadi, alle due flange di riduzione.

All’estremità superiore del tubo centrale vi è collegata la prima delle due flange di riduzione (in viola). Tra l’altra flangia di riduzione e l’estremità inferiore del tubo troviamo la presa per strumenti (in marrone). La presa per strumenti, non essendo flangiata, è stretta tra le due flange del tubo centrale e del condotto di riduzione.

In basso è possibile notare la T e due valvole a sfera della Conbraco. T, croce e valvole sono flangiati ANSI 300 e sono tutte collegate ad altri elementi flangiati tramite una guarnizione in PTFE, bulloni e dadi . La figura mostra questi componenti con le flange color grigo. La croce, assieme alla terza valvola Conbraco, è montata sull’estremità superiore del serbatoio. La croce è chiusa in alto da una flangia cieca che funge da tappo.

Ultimo componente visibile in celeste è la termocoppia J. La termocoppia trova sede nella presa per strumenti ed è opportunamente flangiata per essere collegata ad essa sempre tramite bulloneria.

Le tre valvole che vediamo hanno tre scopi differenti. La valvola in alto serve per pressurizzare il serbatoio collegandolo alla bombola di azoto.

La valvola in basso sulla sinistra collega il serbatoio allo scarico per consentirne lo svuotamento rapido. In figura 4.4 si nota come alla valvola sia collegata un’altra flangia provvista di codolo per permettere il collegamento del tubo flessibile VCR da 122” di lunghezza che arriva fino allo scarico.

La terza valvola è quella che permette il passaggio del perossido nella linea per l’alimentazione del motore.

Il serbatoio completo è una struttura molto pesante. Il suo peso supera i 70 kg e, per questo motivo, è stata la prima parte dell’impianto ad essere montata nella struttura in modo da poter connettere ad esso tutti gli altri elementi. Ad influire su tale scelta è anche la sua posizione piuttosto centrale in tutto il sistema di approvvigionamento del motore.

La figura 4.5 mostra una foto di come il serbatoio è realmente assemblato sulla griglia interna della struttura.

Il primo elemento ad essere fissato sulla griglia è stato il tubo. Esso è stato fasciato con due staffe in acciaio inossidabile. Nella parte posteriore vi sono delle staffe che vengono compresse tramite dei dadi contro la griglia.

Figura 4.6 Vista posteriore del tubo del serbatoio

L’avere posizionato ed ancorato il tubo consente di avere una base per l’assemblaggio di tutti gli altri componenti del serbatoio e, in seguito, del resto dell’intero impianto di approvvigionamento.

La croce, la T, la presa strumenti e le due flange di riduzione vengono assemblate al tubo e rimangono così sostenute tramite esso costituendo un unica struttura.

Per le tre valvole Conbraco il discorso è più complesso. Esse hanno un peso di circa 6 kg e sono provviste di flange di collegamento ANSI 300. Per non mettere in eccessivo sforzo flessionale le flange ed i bulloni adibiti al sostegno delle valvole, quest’ultime sono state fissate anche alla griglia tramite delle opportune staffe ad L.

Figura 4.7 Staffe di fissaggio per le valvole a sfera Conbraco del serbatoio

Queste staffe a forma di L sono in acciaio inossidabile e vengono collegate con bulloni alla staffa di sostegno della testa della valvola ed alla griglia che sostiene il serbatoio. Questo sostegno impedisce di caricare a flessione i collegamenti flangiati.

4.1.2 Dispositivi di sicurezza

L’impianto di approvvigionamento di H2O2 prevede una linea di sicurezza che dalla parte

superiore del serbatoio consenta il passaggio di perossido di idrogeno e di azoto all’esterno nel caso si verifichi sovrapressioni indesiderate. Questa linea è utilizzata anche per depressurizzare il serbatoio al termine delle prove previste.

Figura 4.8 Disegno in ProE del sistema di sicurezza

In figura 4.8 è visibile la struttura del sistema di sicurezza. Esso è costituito da tre linee ognuna con una metodologia di azione diversa. La linea superiore è quella ad azionamento manuale. L’utente decide l’apertura della valvola Conbraco e di conseguenza stabilisce anche se depressurizzare il serbatoio o meno. La sua principale funzione consiste nel permettere la depressurizzazione del serbatoio.

La linea centrale è munita di un disco a rottura della ditta Schlesinger tarato a 38 bar (Capitolo 3.4). Al raggiungimento di tale pressione il disco si rompe consentendo lo spurgo automatico della pressione raggiunta dal serbatoio.

Nella linea inferiore vi è una valvola di non ritorno tarabile. Questa valvola è tarata su una pressione di 32 bar ed assume la funzione di valvola di sfiato.

La valvola di sfiato ed il disco a rottura sono ridondanti. Tale ridondanza serve a garantire il corretto funzionamento del sistema di sicurezza anche in caso di malfunzionamento di uno dei singoli sistemi di sicurezza. E’ importante ricordare che il serbatoio è garantito per una pressione massima di 40 bar.

Il sistema di sicurezza viene unito alla croce superiore del serbatoio tramite la flangia ANSI 300, che in figura 4.8 è visibile in alto a destra. Nel collegamento viene interposta tra le due flange una guarnizione in PTFE (come in tutti i collegamenti con questo tipo di flangia). Nella linea è anche inserito un trasduttore di pressione assoluto Swagelok (colorato in azzurro in figura 4.8). La sua funzione è quella di monitorare la pressione interna del serbatoio.

Trasduttore di pressione

Valvola di non ritorno Disco a rottura

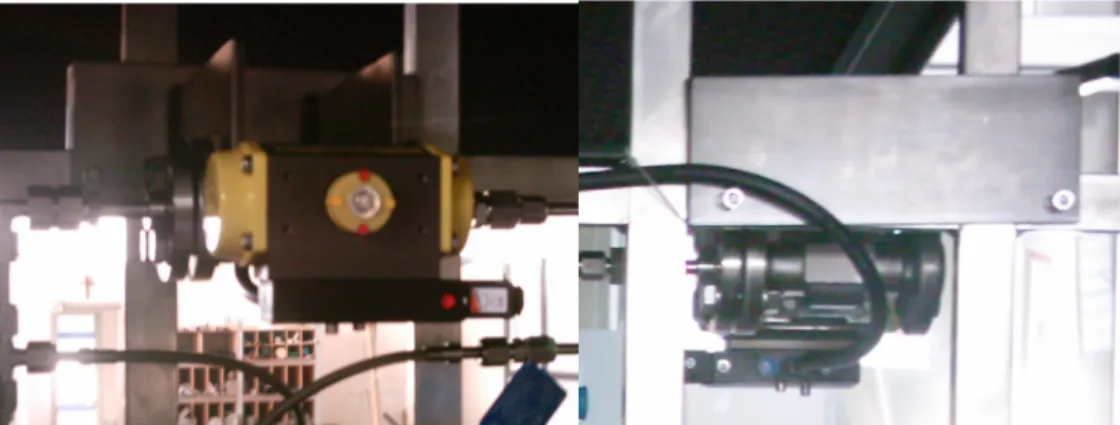

Per questa zona dell’impianto di approvvigionamento è stato fatto largo uso di componenti Swagelok con connessione VCR, tra cui due tubi flessibili della lunghezza di 26”. La valvola Conbraco per via del suo peso è sostenuta da una staffa a doppia L in acciaio inossidabile che, con l’uso di una contro staffa piatta messa a contrasto dalla parte opposta della griglia, è stata ancorata alla griglia stessa della struttura. In figura 4.9 è possibile osservare come è stata fissata la valvola a sfera Conbraco.

Figura 4.9 Valvola Conbraco staffata. A sinistra vista frontale, a destra vista posteriore

Il sistema di sicurezza è collegato poi allo scarico tramite un flessibile Swagelok lungo 122” che accoglie in se tutte le tre linee di questo gruppo.

4.1.3 Condotto di alimentazione

Questo condotto ha la duplice funzione di essere la parte iniziale della linea di alimentazione e di ospitare il sistema di pulizia per tutti i canali che portano il propellente al propulsore.

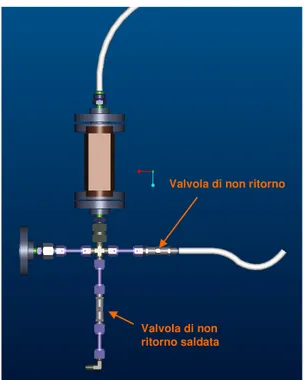

Nell’ immagine 4.10, realizzata con l’utilizzo del programma ProE, viene raffigurato il condotto di alimentazione.

Figura 4.10 Disegno al ProE del condotto di alimentazione

La flangia libera che compare in figura è la flangia che viene collegata alla T del serbatoio. In questo tratto è stato fatto grande uso di componenti con estremità VCR. Nel tratto discendente vi è la valvola di non ritorno saldata della Swagelok che impedisce ritorni di gas e soprattutto di fluido nel serbatoio e nella valvola a sfera montata nella parte superiore del tratto in esame.

Sulla destra è visibile la valvola di non ritorno tarata ad una pressione di 28 bar, che permette lo scarico del liquido nel caso venga raggiunta questa pressione. A collegamento con lo scarico vi è un tubo flessibile VCR da 122” di lunghezza.

Figura 4.11 Schema del tracciato del perossido di idrogeno

Valvola di non ritorno saldata

Nella figura 4.11 viene evidenziato con delle frecce il percorso che il perossido di idrogeno si trova a percorrere una volta uscito dal serbatoio.

L’H2O2 entra nel condotto di alimentazione, attraversa la valvola di non ritorno saldata per

poi passare al settore venturi che sarà illustrato nel successivo paragrafo.

Nella parte alta (figura 4.10) vi è una valvola a sfera il cui controllo permette il passaggio di azoto alla pressione di 7 bar per la pulizia delle linee. La stessa linea di pressurizzazione, a monte della valvola a sfera, viene utilizzata per il riempimento del serbatoio tramite lo svuotamento in pressione della bottiglia di perossido di idrogeno. Per questa operazione la pressione viene regolata a circa 1,4 bar.

4.1.4 Sezione venturi cavitante

Questa zona dell’impianto si dirama in due sotto sezioni: il venturi cavitante e il trasduttore differenziale di pressione.

Nella prima abbiamo il passaggio vero e proprio del propellente che proseguirà poi il suo cammino verso la camera di combustione del propulsore. Nella seconda sezione troviamo dei condotti finalizzati all’acquisizione dei dati di pressione per la verifica del corretto funzionamento del venturi.

Le due sotto sezioni sono connesse tra loro tramite due tubi flessibili di 8” di lunghezza e sezione interna da ¼”.

4.1.4.1 Venturi cavitante

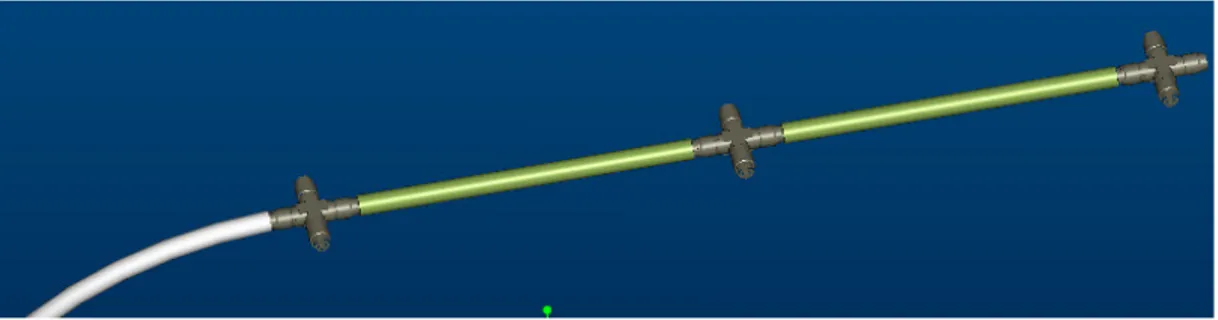

Il venturi cavitante ha la funzione di fornire una portata costante di propellente al motore in funzione soltanto della pressione di ingresso. Esso è ricavato in una flangia ANSI 300. Questo rende semplice il suo inserimento nell’impianto di approvvigionamento potendo essere assemblato assieme ad altre due flange complete di codolo VCR.

Figura 4.12 Raffigurazione in ProE Venturi cavitante flangiato.

Il propellente entra dall’estremo destro per uscire alla sinistra con portata regolata dal venturi. Le due estremità di ingresso e di uscita sono collegate al condotto di alimentazione (a destra) e al settore flussimetro (a sinistra) tramite tubi flessibili Swagelok VCR di lunghezza 26”.

Le uscite inferiori delle due T montate all’estremità vengono poi collegate tramite tubi flessibili VCR da 8” di lunghezza al gruppo del trasduttore differenziale di pressione, al fine di consentire la misurazione del salto di pressione nel venturi cavitante.

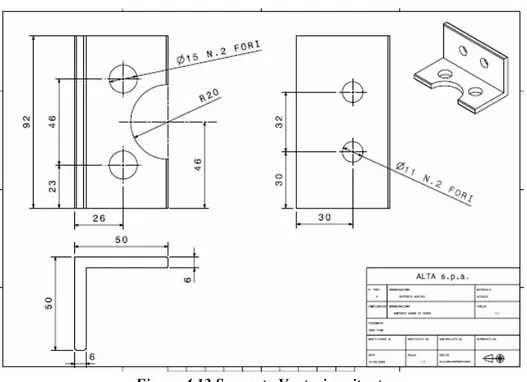

Tutto il dispositivo è fissato sulla griglia, che funge da parete di montaggio nella struttura, tramite una L in acciaio inossidabile opportunamente sagomata e forata per consentirne il bloccaggio sulla griglia e l’unione con le tre flange del venturi sfruttando gli stessi bulloni che serrano assieme le flange. In figura 4.13 è visibile il disegno di progetto del supporto a L del venturi cavitante. Gli spessori sono altamente compatibili con il peso e gli stress strutturali al quale questo supporto verrà sottoposto.

Figura 4.13 Supporto Venturi cavitante

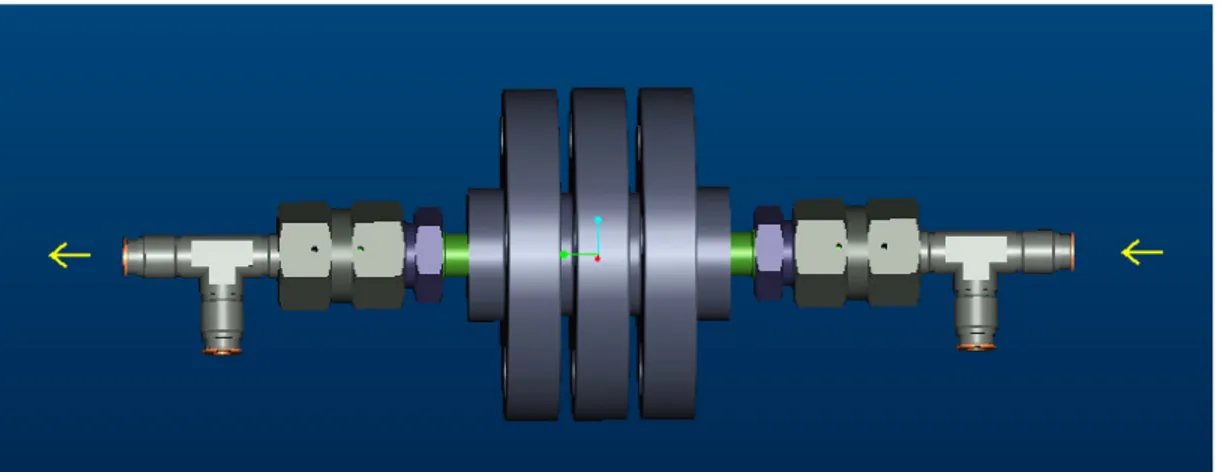

4.1.4.2 Trasduttore differenziale di pressione

Il trasduttore differenziale di pressione ha la funzione di calcolare il salto di pressione che si crea nel venturi cavitante durante il passaggio del propellente.

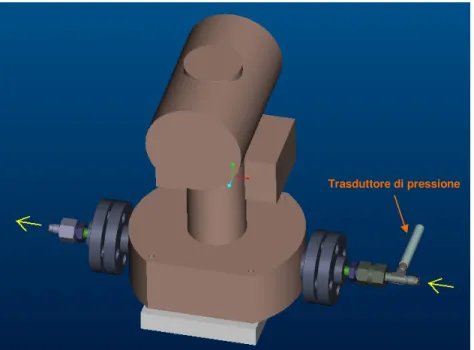

Figura 4.14 Zona trasduttore differenziale di pressione

Il perossido di idrogeno entra dove indicato con le frecce gialle. Questa parte dell’impianto non è una linea passante ma il liquido vi entra per poi premere sulla membrana sensibile del trasduttore che rimane sensibile alla pressione da entrambi i lati e fornisce il P tra di essi. Quindi, sia dal lato sinistro che da quello destro, l’H2O2 entra per fermarsi a contatto con la

membrana del trasduttore.

Vi sono anche due valvole a sfera della Swagelok che consentono lo svuotamento e la pulizia dei condotti che arrivano dal venturi cavitante al trasduttore. I collegamenti con lo scarico sono consentiti da tubi flessibili VCR da 122” di lunghezza.

Questa sezione è montata su una piastra in alluminio opportunamente forata. Le valvole a sfera Swagelok hanno delle staffe forate che facilitano il bloccaggio della valvola sulla piastra.

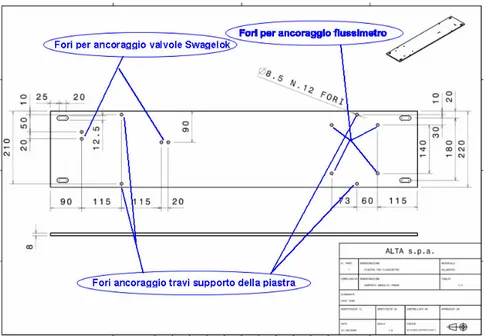

In figura 4.15 è riportato il progetto della piastra di supporto che ospita non solo il sistema del trasduttore differenziale ma anche il flussimetro.

Figura 4.15 Piastra supporto trasduttore e flussimetro

Trasduttore differenziale di pressione

La piastra ha quattro asole agli angoli che ne permettono il montaggio sulle guide di cui è dotata la struttura per lo scorrimento della griglia di supporto. Per aumentare la rigidezza flessionale della piastra questa è appoggiata e fissata su due piccole travi in acciaio di cui è possibile vedere il disegno in figura 4.16.

Figura 4.16 Travi di supporto per la piastra

4.1.5 Sezione flussimetro

Il flussimetro della Krone è lo strumento che ha la funzione di verificare numericamente la portata di propellente in uscita al venturi cavitante e di conseguenza in ingresso alla camera di combustione del motore.

Esso è uno strumento di notevole ingombro e peso.

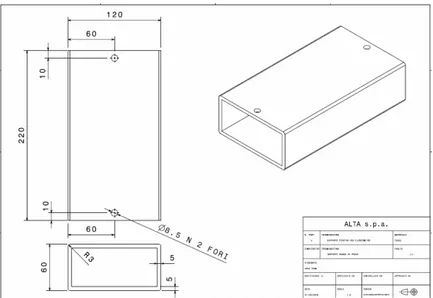

Il flussimetro è fornito flangiato con flange ANSI 300 e, viste le prescrizioni della fabbrica, deve essere montato obbligatoriamente appoggiato su di una superficie piana orizzontale. Come superficie è stata scelta e progettata la piastra alla quale è fissata anche la sezione trasduttore differenziale di pressione (cap. 4.1.4.2). Le flange, sporgendo più in basso della base dello strumento, costringono ad alloggiare il flussimetro sopra un piano rialzato rispetto al piano di appoggio. A questo scopo sono state progettate due staffe in alluminio che vengono poste tra la piastra e il flussimetro. Nella figura 4.17 è visibile il progetto delle staffe di appoggio.

Figura 4.17 Progetto staffe fissaggio del flussimetro

La sezione flussimetro è composta da due flange con codolo che sono collegate a quelle di cui è fornito lo strumento sempre interponendo la guarnizione in PTFE per flange.

Nella figura 4.18, che rappresenta la sezione flussimetro, viene rappresentato con delle frecce il senso di percorrenza del perossido di idrogeno.

Figura 4.18 Disegno in ProE del settore flussimetro

L’H2O2 entra in questa sezione dell’impianto di approvvigionamento dopo aver superato il

venturi cavitante. Il collegamento con la parte precedente avviene tramite flessibile Swagelok lungo 26”. All’ingresso della sezione flussimetro si trova una T che monta un trasduttore di pressione assoluto. Questo trasduttore ha lo scopo di indicare la pressione della linea a valle del venturi cavitante.

Il propellente prosegue passando attraverso il flussimetro il quale effettua una misurazione della portata di liquido attraverso di esso sfruttando il principio di Coriolis.

Successivamente il perossido di idrogeno lascia questa sezione per passare alla sezione successiva, quella che precede l’ingresso alla valvola di iniezione nel motore.

4.1.6 Sezione finale

Questa sezione precede la valvola motore e quindi rappresenta la parte terminale dell’impianto di approvvigionamento.

I componenti sono assemblati partendo dalla valvola a sfera della Swagelok che ha la funzione di consentire mediante attuazione elettropneumatica lo scarico del perossido d’idrogeno nel tratto di linea che va dal flussimetro alla valvola stessa.

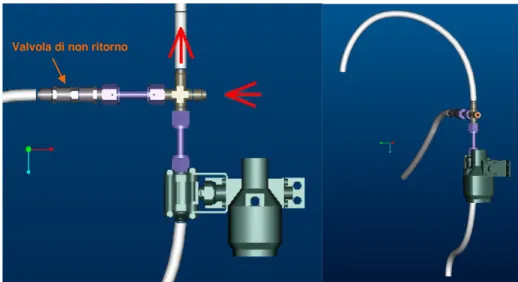

In figura 4.19 è illustrato il disegno in ProE della sezione finale dell’impianto di approvvigionamento.

Figura 4.19 Disegni in ProE sezione finale

Nel disegno di sinistra è indicato con delle frecce rosse il percorso che l’H2O2 si trova a

compiere in questa sezione.

Il propellente che proviene dal flussimetro entra dalla destra arrivando da un tubo flessibile di lunghezza 26” (non disegnato). Nella croce compie una curva a 90° per proseguire in un altro flessibile di 26” di lunghezza che è collegato dall’altra estremità con la valvola di ingresso nel motore.

Le altre due vie di passaggio che offre la croce sono collegate alla valvola a sfera della Swagelok (in basso) e ad una valvola di non ritorno sempre della Swagelok a sinistra. Entrambi i dispositivi sono collegati allo scarico tramite tubi flessibili da 122”di lunghezza. La valvola di non ritorno è tarata in modo da consentire lo spurgo automatico della linea al raggiungimento della pressione di 25 bar.

La sezione finale è fissata alla griglia della struttura tramite la staffa di cui è dotata la valvola a sfera. Sono stati effettuati due fori nella griglia in modo tale da poter fissare ad essa, tramite bulloneria, la valvola. Gli altri componenti, essendo solidali alla valvola, risultano assemblati in modo stabile ed univoco.

Figura 4.20 Sezione finale fissata sulla griglia nel “cubo”

4.1.7 Collegamenti pneumatici

Tutte le valvole, quelle della Conbraco e quelle della Swagelok, sono a funzionamento elettropneumatico. Questo significa che per il loro funzionamento devono ricevere un impulso elettrico di comando ed essere alimentate ad aria in pressione per muovere l’attuatore.

La pressione di utilizzo è in un range compreso tra i 3 ed i 5 bar e viene diffusa tra le varie valvole tramite l’uso di tubi flessibili di gomma sintetica resistenti fino a 24.1 bar (descritti nel capitolo 3.2.2). I tubi sono fissati alle valvole tramite delle connessioni Swagelok da ¼” per tubi flessibili, visibili in figura 4.21.

Figura 4.21 Connessione Swagelok flessibile NPT da ¼”

In figura 4.22 è riportata una foto della linea pneumatica dell’impianto con delle frecce ad indicare il percorso dell’azoto in pressione.

Figura 4.22 Linea pneumatica dell’impianto di approvvigionamento

L’azoto entra in alto a sinistra dove indicato dalla prima freccia verticale. Da li si distribuisce lungo la linea seguendo il senso indicato dalle frecce rosse. I tubi e le loro connessioni sono fissati sulla griglia con fascette di plastica in modo tale da garantire una buona stabilità ma anche semplicità di smontaggio in caso si verifichi la necessità di un cambio di configurazione.

4.1.7.1 Unità di controllo dell’azoto

L’azoto compresso arriva alla linea da una bombola alla quale sono stati collegati regolatori di pressione e rubinetti per il controllo dell’alimentazione delle linee.

Come descritto nel capitolo 3.2.2 vi sono tre pressurizzazioni diverse nell’impianto. Una ad alta pressione (15-20 bar) per la pressurizzazione del propellente, una a media pressione (7-10 bar) per le operazioni di pulizia delle linee ed una a bassa pressione (3-5 bar) per l’attuazione delle valvole.

La bombola fornisce una pressione di 240 bar che viene portata alle quantità richieste tramite i regolatori di pressione descritti nel capitolo 3.3. I rubinetti a controllo manuale consentono di attivare o disattivare la pressurizzazione.

Figura 4.23 Unità di controllo dell’azoto montato sulla bombola di azoto

Nell’immagine si può vedere il rubinetto rosso che gestisce la linea ad alta pressione ed i due rubinetti verdi che gestiscono rispettivamente, visti dall’alto in basso, le linee a media ed a bassa pressione.

Il regolatore di pressione subito a valle della bombola viene regolato alla pressione più alta necessaria alla pressurizzazione del propellente. Gli altri due regolatori consentono così di gestire indipendentemente le altre due linee.

4.2 Il banco prova

Il banco prova è il dispositivo atto a misurare la spinta sviluppata dagli endoreattori che saranno sperimentati. Suo principale requisito è quello di assorbire una percentuale massima del 5% della forza propulsiva del motore. Oltre questo deve anche garantire l’utilizzo di più tipi di motori con dimensioni diverse.

Figura 4.24 Schema concettuale del banco prova

La misurazione della spinta del propulsore avviene tramite la cella di carico. Questo dispositivo ha un bottone che viene compresso per effetto della spinta del motore. E’ utile che la cella di carico possa essere inizialmente precaricata regolandone la battuta. La cella è montata solidale con la parte mobile (culla) del banco prova mentre un perno regolabile solidale alla struttura ferma va a contatto con il bottone permettendo il precarico e la misurazione. La culla deve permettere di avere libertà di movimento lungo la direzione della forza fornita dal propulsore (asse orizzontale). Inoltre per avere una corretta misurazione della spinta è d’obbligo ridurre al minimo tutte le forze che possono essere dissipative. Per questo motivo è stato studiato un sistema “sospeso” che obblighi il sistema a muoversi solo lungo la direzione della forza propulsiva fornita dal motore ma minimizzando l’attrito.

Ad assolvere questo duplice compito sono addette le flexure, ovvero degli elementi flessibili che consentono il moto lungo una direzione con attriti ridottissimi nel caso di piccole oscillazioni. Esse sono delle sottilissime lamine di acciaio inossidabile con spessore di 50 m.

Figura 4.25 Flexure completa

In figura 4.25 è visibile una flexure completa. La sottile lamina di acciaio viene unita per le sue estremità alla parte mobile e a quella fissa del banco prova tramite due L in alluminio. Inoltre vengono montate con collegamento filettato anche due piastre di rinforzo sempre in alluminio. Le due sottili strisce di foglio che rimangono non rinforzate sono gli elementi che si flettono permettendo l’elevata cedevolezza della struttura.

Altro elemento importante per quanto riguarda l’attrito è il tubo che alimenta il motore. Il suo effetto è somma di due effetti: quello dovuto alla sua rigidezza flessionale e quello dovuto al passaggio di liquido in pressione. Il tubo flessibile, tramite un reggi tubo, è stato fissato rigidamente alla culla in modo tale che l’ingresso del fluido avvenga su un piano parallelo alla forza di spinta, ottenendo così che la pressione eserciti una forza solo in direzione normale all’asse di spinta.

A livello costruttivo il banco di prova si presenta come in figura 4.26.

Vi sono due staffe di sostegno per la culla in modo tale da permettere, una volta montati gli spessori, l’accesso e la manipolabilità dell’impianto senza rischiare di rovinare le flexure. Al momento dell’utilizzo del propulsore queste vanno rimosse in modo da ridare il grado di libertà alla parte mobile del banco prova.

Nella figura si nota anche come il tutto sia fissato ad una trave di supporto, che a sua volta viene montata su un’altra trave di dimensioni maggiori. Questi elementi sono in acciaio.

Figura 4.27 Travi di supporto

Il banco prova, una volta completo, risulterà solidale alla struttura stessa tramite la trave di supporto più grande ancorata ad un ripiano rialzato di cui è dotata la struttura che ospita l’impianto di approvvigionamento.

Figura 4.28 Banco prova montato

Nella foto di figura 4.28 è possibile vedere il banco prova completo e montato. Il pannello che chiude la trave di appoggio è atto ad ospitare il perno di battuta per la cella di carico.

In questa immagine sono visibili in basso a destra i supporti di sostegno per il motore. Il sostegno anteriore del motore può essere sistemato in diverse posizioni grazie a delle asole presenti nella culla. Il sostegno posteriore accoglie la flangia posteriore del motore che viene spinta a battuta sul sostegno tramite un tirante. Esso si inserisce in una gola scavata nella

flangia del motore in modo tale che, con l’attrito che nasce per compressione, si genera un vincolo assiale per il motore.

Il seguente schema riassume i componenti e la struttura del banco prova.

Figura 4.29 Schema riassuntivo del banco prova completo

4.3 Calibrazione strumenti

In questo paragrafo viene affrontata la calibrazione di quattro strumenti: i due venturi e le due celle di carico. Le calibrazioni sono state effettuate con il duplice scopo di verificare la corrispondenza tra i risultati dei calcoli teorici e quelli ricavati sperimentalmente e per graficare l’andamento della cella di carico.

4.3.1 Calibrazione dei venturi cavitante

La calibrazione dei venturi cavitanti è stata effettuatta tramite il flussimetro ed empiricamente con la misura del quantitativo di liquido che ha attraversato il motore.

Il venturi cavitante, come è stato visto nel capitolo 2.2.1, è un dispositivo che permette di avere una determinata portata in uscita in funzione soltanto della pressione a monte. Sono stati calcolati, con l’ipotesi di unidimensionalità del flusso, i diametri di gola teorici per entrambi i venturi. Questi sono di 263 m per il venturi piccolo e 588 m per il venturi di dimensioni maggiori. Nelle figura 4.30 e 4.32 vi sono i grafici con le curve teoriche che indicano, per entrambi i venturi, le portate di acqua offerte per ogni pressione basandosi sull’area di gola teorica. L’obiettivo è quello di verificare l’affidabilità dei calcoli teorici, diametro di gola e portate.

Le procedure utilizzate sono le stesse per entrambi i venturi. Utilizzando acqua bi-distillata è stato messo in funzione l’impianto di approvvigionamento a diverse pressioni e, analizzando i valori delle portate forniti dal flussimetro, è stato possibile ricostruire una curva delle portate in funzione della pressione a monte. Ad ulteriore verifica di ciò è stata data agli spari una durata ben precisa e l’acqua fuoriuscita dal motore è stata raccolta in un recipiente graduato in modo da poter calcolare la portata media utilizzando i valori della quantità di acqua fuoriuscita ed il tempo impiegato.

Innanzitutto da questo esperimento è stato visto che la portata non è subito costante ma fluttua per un periodo di circa 10 secondi per poi stabilizzarsi, con piccole e trascurabili, oscillazioni attorno ad un valore definitivo.

La prima prova di calibrazione è stata effettuata sul venturi cavitante più piccolo portando mano a mano a pressioni sempre maggiori il serbatoio. Partendo da una pressione indicativa di 4 bar la prova è proseguita fino ad arrivare ad una pressione nel serbatoio di 26 bar.

Nella tabella 4.1 vengono riportati i risultati numerici ottenuti dalla prova di calibrazione.

Pserbatoio

(bar) Pout (bar) Delta P Venturi Pin - Pv (bar) (pascal) Pin - Pv Flusso [g/s] Flusso [kg/s] Area gola (m^2) Diametro gola (m) 4,339 1,007 3,504 4,490 449021 1,928 0,001928 6,450E-08 2,866E-04 6,511 1,080 5,735 6,794 679398 2,315 0,002315 6,296E-08 2,832E-04 8,063 1,127 7,335 8,441 844112 2,342 0,002342 5,715E-08 2,698E-04 10,551 1,148 9,919 11,046 1104567 2,588 0,002588 5,520E-08 2,652E-04 12,160 1,189 11,579 12,747 1274694 2,799 0,002799 5,558E-08 2,661E-04 14,131 1,243 13,585 14,808 1480767 3,059 0,003059 5,636E-08 2,679E-04 16,151 1,312 15,627 16,918 1691775 3,269 0,003269 5,634E-08 2,679E-04 18,038 1,355 17,624 18,958 1895807 3,533 0,003533 5,751E-08 2,707E-04 20,099 1,425 19,689 21,093 2109273 3,754 0,003754 5,794E-08 2,717E-04 22,318 1,504 21,976 23,459 2345888 4,009 0,004009 5,868E-08 2,734E-04 23,934 1,574 23,652 25,205 2520506 4,038 0,004038 5,701E-08 2,695E-04 25,980 1,644 25,739 27,362 2736219 4,362 0,004362 5,912E-08 2,744E-04

Tabella 4.1 Risultati calibrazione venturi per motore da 5 N

Nella tabella vi sono le seguenti voci:

o Pserbatoio E’ la pressione del serbatoio in bar o Pout E’ la pressione misurata in uscita al venturi o DP venturi E’ il salto di pressione misurato nel venturi

o Pin - Pv E’la differenza tra la pressione in ingresso e quella di vapore dell’acqua.

o Flusso E’ la portata misurata col flussimetro

o Area gola E’ l’aera di gola calcolata sui dati ricavati dalla prova utilizzando la formula per il calcolo della portata

o Diametro gola E’ il diametro della gola ricavato dall’area gola

La Pout, il DP venturi ed il Flusso sono misurati dai trasduttori di pressione e dal flussimetro. Sono state fatte le medie di tutti i valori acquisiti dagli strumenti nell’intera durata delle prove per ogni pressione del serbatoio.

Pin - Pv = (Pout + DP) – Pv

La pressione di vapore Pv è di 21 mbar a 18°C di temperatura. La portata (Flusso) è quantificata dalla formula:

(

)

* 2 t1 v

m A=

ρ

p −pIn cui:

A* l’area di gola densità del liquido

(pt1 – pv) differenza tra le pressioni in ingresso al venturi e di vapore del liquido La formula della portata consente di ricavare l’Area di gola e, di conseguenza, il Diametro di

gola del venturi inserendo le pressioni in [pascal] e le portate in [kg/s].

Dalla formula è evidente come la portata dipenda dalla radice quadrata di (pt1 – pv.). Graficamente l’andamento della curva teorica della portata è quella mostrata in figura 4.30, ottenuta considerando il passaggio di acqua e considerando il diametro di gola teorico D*=263

m, stimato con l’ipotesi di unidimensionalità del flusso.

0 0.5 1 1.5 2 2.5 3 3.5 4 x 106 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5x 10

-3 Curva di cavitazione teorica pressione vs portata (H2O)

Pressione statica di ingresso [Pa]

P or ta ta [k g/ s]

Figura 4.30 Curva di cavitazione teorica con acqua per venturi D*=263 m

I dati ottenuti dalla prova sperimentale (quelli in tabella 4.1) sono stati successivamente riportati su di un grafico mediante l’uso del programma Matlab, imponendo la dipendenza della portata con la radice quadrata della differenza (pt1 – pv.). Il diametro di gola preso in esame con

Matlab è quello riscontrato sperimentalmente e ricavato dalla media dei diametri di gola riscontrati nella prova. Esso è quantificato in:

D* = 272 m e di conseguenza si ha: A* = 5,81944E-08 m2

In figura 4.31 sono graficati i valori della portata ottenuti sperimentalmente e la curva che rappresenta l’interpolazione tra i dati.

Figura 4.31 Curva di cavitazione ottenuta sperimentalmente per venturi motore 5N

Per quanto concerne il secondo venturi cavitante, quello per il motore da 25 N di spinta, le prove effettuate sono state analoghe. Il range di pressioni in esame va indicativamente dai 6 bar ai 21 bar. I dati ottenuti sono riportati nella tabella 4.2.

Pserbatoio

(bar) Pout (bar) Delta P Venturi Pin - Pv (bar) (pascal) Pin - Pv Flusso [g/s] Flusso [kg/s] Area gola (m^2) Diametro gola (m) 5,928 2,028 4,051 6,061 606145 9,499 0,009499 2,771E-07 5,941E-04 8,142 2,436 5,928 8,346 834559 11,053 0,011053 2,749E-07 5,918E-04 10,106 2,774 7,594 10,351 1035116 12,375 0,012375 2,762E-07 5,932E-04 11,902 3,041 9,163 12,187 1218686 13,329 0,013329 2,741E-07 5,909E-04 13,595 3,436 10,690 14,108 1410830 14,178 0,014178 2,728E-07 5,895E-04 15,592 3,944 12,347 16,274 1627351 15,191 0,015191 2,729E-07 5,896E-04 17,648 4,378 14,007 18,368 1836750 16,282 0,016282 2,749E-07 5,918E-04 18,786 4,444 15,159 19,585 1958534 16,741 0,016741 2,740E-07 5,908E-04 21,127 4,651 16,814 21,447 2144654 17,886 0,017886 2,760E-07 5,929E-04

Il grafico della curva teorica per il passaggio di acqua nel venturi cavitante con diametro di gola di 588 m, stimato con l’ipotesi di unidimensionalità del flusso, è riportato in figura 4.32.

0 0.5 1 1.5 2 2.5 3 3.5 4 x 106 0 0.005 0.01 0.015 0.02

0.025 Curva di cavitazione teorica pressione vs portata (H2O)

Pressione statica di ingresso [Pa]

P or ta ta [k g/ s]

Figura 4.32 Curva di cavitazione teorica con acqua per venturi D*=588 m

Il diametro di gola ottenuto sperimentalmente è:

D* = 591 m e di conseguenza si ha: A* = 2,749E-07 m2

La curva di calibrazione ottenuta sperimentalmente graficando con Matlab i dati della tabella 4.2 è riportata in figura 4.33.

Figura 4.33 Curva di cavitazione ottenuta sperimentalmente per venturi D*=588 m

I risultati delle calibrazioni eseguite sui due venturi cavitanti hanno dimostrato la validità e la buona accuratezza del modello teorico. Gli scostamenti tra i diametri di gola stimati assumendo l’ipotesi di unidimensionalità del flusso ed i diametri risultati sperimentalmente sono dell’ordine del 3,42% per il venturi piccolo e dello 0,51% per il venturi grande. Le curve teoriche risultano utilizzabili per analizzare la portata in corrispondenza delle varie pressioni e, di conseguenza, per poter scegliere la corretta pressione che deve essere instaurata nel serbatoio per ottenere una certa portata.

4.3.2 Calibrazione celle di carico

Le celle di carico (capitolo 3.14) sono i dispositivi atti alla misura della spinta del motore e vengono montate (una per ognuno dei due motori) solidali con la culla della bilancia di spinta ed in modo da fare battuta su un perno. Tale perno assume anche la funzione di fornire un precarico al sensore. Ad ogni valore della forza di spinta corrisponde un voltaggio emesso dallo strumento. Lo scopo della calibrazione è quello di rendere visibili su un grafico i valori della forza misurata in corrispondenza dei rispettivi voltaggi emessi dalla cella di carico. Ne deve venire fuori una retta la cui pendenza è il dato necessario per valutare il corretto valore della spinta data dal propulsore in ogni istante.

Il voltaggio di alimentazione deve essere ben determinato e perfettamente stabile. Queste richieste sono necessarie per avere certezza sulla bontà del segnale in uscita, essendo quest’ultimo dipendente dalla tensione di alimentazione della cella di carico. Per una precisa misura sia della tensione di alimentazione sia di quella in uscita, sono stati usati due multimetri capaci di una precisione di misura di 10-5 V.

Le procedure di calibrazione sono le stesse per entrambe le celle di carico. La differenza è nei carichi utilizzati che sono maggiori per la cella da 10 lb.

Per poter eseguire la calibrazione è stato costruito un sistema che consentisse di posizionare su di un piattino dei pesi noti in modo tale che la culla venisse tirata simulando la spinta del motore. Tale sistema è costituito da una puleggia tenuta solidale alla trave di sostegno della bilancia di spinta tramite due staffe verticali munite di due asole ognuna. L’asola superiore permette di fissare il pannello alla parte alta della trave del banco prova mentre la lunga asola laterale permette di fissare e regolare l’altezza della puleggia. In figura 4.34 è riportato il progetto delle staffe.

Figura 4.34 Disegni della staffa verticale per sorreggere la puleggia

Per quanto riguarda la trasmissione della forza peso del piattino alla culla e di conseguenza anche alla cella di carico, è stato fatto uso di un filo in acciaio molto sottile, caratteristica che lo rende altamente flessibile. Il filo, così strutturato, soddisfa ampiamente le necessità di essere inestensibile e di rendere trascurabili gli attriti con la puleggia.

Figura 4.35 Dettaglio del sistema di calibrazione

I carichi utilizzati sono bulloni e dadi di varie dimensioni pesati in precedenza con precisione di 0.01 g.

La prova è stata effettuata aggiungendo i carichi noti uno alla volta e misurando per ognuno di essi la tensione emessa dalla cella di carico. Finita la prova, a verifica dell’andamento delle misurazioni, è stata percorsa la storia di carico inversa (in discesa) al fine di vedere se venivano riottenuti i risultati della storia di carico precedente.

4.3.2.1 Cella di carico 1000 g

I carichi utilizzati nella prova sono elencati nella seguente tabella.

Carichi utilizzati (g) 29,11 95,52 94,57 94,96 94,86 95,09 95,42 200,00

Tabella 4.3 Elenco dei carichi utilizzati nella calibrazione

o La cella di carico viene alimentata con una tensione di 5.230 V

o Errore complessivo della cella di carico secondo la casa costruttrice = +/- 1.1% full scale, che corrisponde a +/- 11 g. Sul voltaggio in uscita corrisponde a circa +/- 0,08 mV

o Voltaggio misurato senza alcun peso (mV) = 0.111 o Precarico misurato (mV) =1.01

o La presenza o meno, nel collegamento al multimetro, del cavo da segnale che verrà utilizzato per l’acquisizione tramite PC, non è causa di alcuna differenza nella lettura della tensione in uscita.

La prova di calibrazione è riassunta nella tabella 4.4 sotto riportata.

Tabella 4.4 Prova di carico effettuata sulla cella di carico da 1000 g

Il grafico con l’andamento delle misurazioni effettuate è il seguente.

Curva di calibrazione cella di carico 1000 g

y = 1,215x - 1,2597 0 1 2 3 4 5 6 7 8 9 0 1 2 3 4 5 6 7 8 Voltaggio misurato (mV) Fo rz a m is ur at a (N )

Figura 4.36 Grafico della curva di calibrazione per la cella di carico da 1000 g

Dalla prova di calibrazione si ottiene l’equazione della retta. In funzione del precarico dato alla cella vi sarà un fattore correttivo, detto offset, da impostare per poter fissare lo zero di misurazione.

Il dato principale ottenuto è la pendenza della retta che è 1.215 (N/mV).

Peso aggiunto (g) Peso totale effettivo (g) Peso totale effettivo (N) Voltaggio misurato (mV)

29,11 29,11 0,285 1,27 95,52 124,63 1,222 2,04 94,57 219,20 2,150 2,80 94,96 314,16 3,081 3,62 94,86 409,02 4,012 4,37 95,09 504,11 4,945 5,05 95,42 599,53 5,881 5,83 200,00 799,53 7,843 7,53

4.3.2.2 Cella di carico 10 lb

La calibrazione per la cella di carico adibita alla misurazione della spinta per il motore da 25 N è stata eseguita in modo analogo a quella della cella di carico da 1000 g.

In tabella 4.5 vi sono elencati i carichi utilizzati per la calibrazione.

Peso aggiunto (g) 506,76 475,20 280,71 469,58 1713,71 189,53 189,95

Tabella 4.5 Elenco dei carichi utilizzati nella calibrazione

o La cella di carico viene alimentata con una tensione di 5.230 V

o Errore complessivo della cella di carico secondo la casa costruttrice = +/- 1.1% full scale, che corrisponde a +/- 49.9 g. Sul voltaggio in uscita corrisponde a circa +/- 0,159 mV

o Voltaggio misurato senza alcun peso (mV) = 0.034 o Precarico misurato (mV) =1.00

o La presenza o meno, nel collegamento al multimetro, del cavo da segnale che verrà utilizzato per l’acquisizione tramite PC, non è causa di alcuna differenza nella lettura della tensione in uscita.

La prova di calibrazione è riassunta nella tabella 4.6 sotto riportata.

Peso aggiunto (g) Peso totale effettivo (g) Peso totale effettivo (N) Voltaggio misurato (mV)

506,76 506,76 4,971 2,60 475,20 981,96 9,633 4,11 280,71 1262,67 12,386 4,97 469,58 1732,25 16,993 6,48 1713,71 3445,96 33,804 11,98 189,53 3635,49 35,664 12,50 189,95 3825,44 37,527 13,16

Tabella 4.6 Prova di carico effettuata sulla cella di carico da 10 lb

Curva di calibrazione cella di carico 10 lb y = 3,083x - 3,007 0 5 10 15 20 25 30 35 40 0 2 4 6 8 10 12 14 Voltaggio misurato (mV) Fo rz a m is ur at o (N )

Figura 4.37 Grafico della curva di calibrazione per la cella di carico da 10lb