Risultati sperimentali e analisi statistica

4.1 La statistica nella gestione dei processi

Uno degli aspetti fondamentali della politica delle moderne aziende, Siemens VDO compresa, è sicuramente quello della qualità. Infatti in un mercato in continua evoluzione e ricco di alternative soprattutto nell’ambito dei prodotti tecnologicamente avanzati, è indispensabile per poter competere fornire un prodotto che oltre ad essere tecnologicamente valido, presenti anche un alto livello qualitativo. I clienti scelgono i propri fornitori non solo per la bontà in termini tecnologici del prodotto offerto ma anche per la capacità dell’azienda di evitare problemi nelle forniture. In termini pratici non far pervenire un lotto che presenti un quantitativo troppo elevato di componenti non funzionanti, rispettare volumi di produzione previsti o tempi di consegna rappresentano aspetti assolutamente fondamentali nel mercato odierno. E' da notare come infatti sia da ritenersi superata la teoria secondo la quale la qualità presenti dei costi. Se questo infatti è vero in conseguenza di un’analisi superficiale, lo è ancora di più che i costi della non qualità

siano superiori a quelli della qualità. Questo è vero sia in termini di costi a breve termine quali

ad esempio interventi di riparazione o di sostituzione di componenti danneggiati una volta che siano stai installati su sistemi più complessi, sia di costi a lungo termine. Un’azienda che lega infatti il proprio nome a degli standard qualitativi piuttosto bassi è destinata a subire un ridimensionamento della propria immagine con conseguenze negative, in ultima analisi, sulle proprie quote di mercato a causa della perdita di fiducia dei propri clienti.

Il rapporto fra costi e qualità è mostrato in maniera più chiara nella figura 4.1, in cui si può effettivamente vedere come esista un punto ottimale, il perfetto compromesso fra costi per la qualità e costi dovuti invece alla non qualità.

Fig 4.1 Andamento generale dei costi e punto ottimale

Naturalmente ciò non significa che quello indicato debba necessariamente essere il livello qualitativo adottato da un azienda: qualora sia necessario al cliente, potremo aumentare lo standard qualitativo, ovviamente con ricadute più o meno pesanti sul prezzo finale di un determinato prodotto.

Questi aspetti sono di tale importanza da aver reso necessaria l’introduzione di norme e criteri finalizzati alla certificazione della qualità nelle aziende. Si pensi ad esempio alla certificazione

ISO 9001, che stabilisce quali siano i requisiti che un sistema di gestione della qualità aziendale

deve possedere per poter fornire dei prodotti conformi alle richieste dei clienti. Essa si basa proprio sullo studio della gestione dei processi produttivi e delle loro interazioni e, attraverso tale studio, mira alla crescita della soddisfazione del cliente. Oltre a questi criteri, considerati in qualche modo ormai acquisiti, ne esistono poi altri più soggettivi che ogni azienda, in base alla propria esperienza acquisita nel settore di competenza decide di adottare.

In questo quadro si colloca quindi l’approccio statistico ai processi produttivi che devono essere costantemente monitorati e analizzati mediante opportuni strumenti elaborati nel corso degli anni. E’ ormai infatti universalmente accettato che l’utilizzo di appropriate tecniche statistiche permetta di ridurre la variabilità dei processi attraverso la riduzione degli sprechi e degli scarti, permettendo il raggiungimento di alcuni obiettivi fondamentali, alcuni dei quali sono ricordati di seguito.

Ottimizzare i parametri dei processi: individuare la presenza di parametri critici e di quelli che presentano invece un margine di intervento.

Conoscere le reali capacità di un processo: potremmo aver infatti progettato ad esempio una linea di produzione per raggiungere determinati quantitativi di output ma accorgerci che, per alcune variabili trascurate in un prima fase, tali volumi non saranno mai raggiungibili. Rendersi conto di questo aspetto può essere fondamentale per evitare inutili sforzi nell’individuazione di un’ottimizzazione del processo di fatto impossibile.

Conoscere la reale stabilità dei processi: un processo produttivo dai risultati soddisfacenti potrebbe avere dei margini di stabilità ridotti, ad esempio legati al grado di conoscenza degli impianti di produzione da parte del personale impiegato. Un eventuale avvicendamento del personale potrebbe quindi determinare un degrado delle prestazioni con una possibile discesa dei livelli qualitativi al di sotto dei margini di accettabilità. Individuare i punti deboli dei processi: mettere cioè in evidenza le attività in qualche

modo critiche che pregiudicano il raggiungimento degli obiettivi.

Formulare azioni correttive atte a correggere e rimuovere tali criticità: quest’ultimo aspetto è possibile solo dopo un’attenta analisi dei processi che sia passata attraverso i punti precedenti. Un errore in questa fase può essere molto difficile da individuare innanzitutto e da correggere; potrebbe inoltre richiedere un grande impiego di risorse umane al fine di stabilire semplicemente quale dovesse essere l’azione correttiva da intraprendere inizialmente.

Tornando al lavoro effettuato, diciamo che l’analisi statistica ha rivestito un duplice ruolo: da un lato il monitoraggio del processo produttivo, dall'altro la validazione del sistema di misura. Infatti, sia pure nella fase di startup e quindi con volumi piuttosto ridotti (migliaia di componenti a settimana) se paragonati a quelli previsti di regime, l’azienda deve già produrre degli iniettori

che dovranno poi essere montati su autovetture che faranno in qualche modo da test per la nuova tecnologia. Questo quindi equivale ad alcune migliaia di compensatori termici da produrre a settimana e da testare in modo che possano essere assemblati, come evidenziato nel Capitolo 1, sul prodotto finito. L’altro aspetto portato avanti ha riguardato l’ottimizzazione del processo di produzione e di test del sottocomponente, in modo che gli obiettivi di produzione sia qualitativi che quantitativi venissero effettivamente garantiti. Questa fase, in cui i due aspetti convivono, può essere particolarmente critica perché si deve fare in modo che nessuna delle due attività venga trascurata con il conseguente sopravvento dell’altra. Va infatti a ricadere sull’aspetto qualità sia una produzione numericamente sufficiente ma ricca di difetti di vario tipo, sia un’altra di ottimo livello ma fuori specifiche per quanto riguarda i tempi di consegna.

In questo capitolo cercheremo di utilizzare entrambe le attività effettuate, analizzando vari tipi di dati allo scopo di quantificare le prestazioni del nostro sistema di misura e di individuarne i limiti di funzionamento. Vedremo da un lato dati sperimentali ricavati dall’analisi di componenti

campione, dall’altro dati raccolti durante alcuni run di produzione. Prima di procedere con le

suddette analisi ricordiamo che le elaborazioni statistiche sono state effettuate principalmente grazie a due prodotti software: Microsoft Excel, appartenente alla famiglia Office, e Minitab 14, evoluto software di gestione dei processi produttivi, e che rappresenta ormai uno standard in numerose realtà aziendali.

4.2 Validità di un sistema di misura: precisione e ripetibilità

Prima di passare alla vera e propria analisi statistica occorre ricordare un concetto fondamentale. Ogni volta che andiamo a progettare un sistema di misura esso dovrà essere in qualche modo testato, al fine di capire la validità dei valori effettivamente letti mediante tale sistema. Di solito per fare questo esistono degli strumenti master utilizzati per la calibrazione che forniscono per definizione delle misure estremamente precise di alcuni pezzi che avremo scelto come campioni. Di solito per strumentazioni molto complesse è la calibrazione indiretta ad essere utilizzata. Si pensi alla difficoltà di creare un componente che abbia una perdita (ad esempio in termini di corsa del pistone nel ciclo di 7 ms) pari a 3 μm, operazione di fatto impossibile. Per quanto riguarda il nostro sistema di misura, le cose si sono rivelate piuttosto complesse. Infatti come

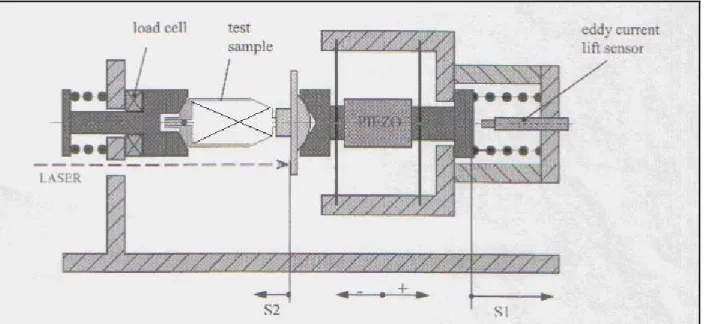

ogni prodotto che giunge alla propria industrializzazione, il Piezo Injector ha attraversato precedentemente una lunga fase di sviluppo in laboratorio, dapprima atta a verificare le funzionalità del prodotto, poi necessaria, una volta valutate le prestazioni possibili, a fornire i primi, sia pur ridottissimi, volumi di produzione per il cliente. Quindi anche i compensatori termici dovevano in questa fase essere prodotti e testati. A tal proposito nei laboratori tedeschi di Siemens VDO, nella città di Regensburg, è stato sviluppato un sistema di misura per il test dinamico. Esso è progettato in linea di principio in maniera simile al test dinamico di serie. Oltre all’attrezzatura meccanica necessaria al test di laboratorio schematizzata in figura 4.2, sarà presente un opportuno software di elaborazione dei dati provenienti dai sensori, sviluppato anch’esso in ambiente Labview.

Fig 4.2 Attrezzatura meccanica per il test dinamico di laboratorio

In figura possiamo vedere come siano presenti due sensori di posizione collocati in maniera molto simile a quelli del test dinamico di serie. Si nota anche la presenza di un piezostack al centro, così come di una cella di carico necessaria alla misurazione delle forze. Tutto ricorderebbe la nostra strumentazione se non fosse per i diversi intenti che i due sistemi si prefiggono. Questo strumento deve rappresentare un master: la sua funzione principale è quella di effettuare misurazioni estremamente accurate, indipendentemente ad esempio da quelli che sono i tempi in cui effettuare tali misure. E’ infatti uno strumento di laboratorio che non nasce per la produzione di serie, le cui esigenze sono come sappiamo completamente diverse. Questo

determina le numerose differenze non tanto sulla funzione dei vari componenti del sistema, ma nelle loro caratteristiche. Basti pensare che la quota S2 è rilevata da un interferometro laser con risoluzione subnanometrica, mentre nel nostro caso avevamo a disposizione un Micro Epsilon con una risoluzione nelle condizioni migliori di alcune decine di nanometri. Inoltre con lo strumento di laboratorio è necessaria la presenza costante di un operatore che effettui la misura, ed i tempi di attuazione della stessa sono nell’ordine di alcuni minuti per un solo compensatore, contro i circa 4 secondi nel caso del test di serie. Infatti il compensatore subisce una fase di riscaldamento di 30 secondi soltanto per eliminare i comportamenti transitori ed effettuare la misura una volta giunti a regime.

Per noi questa strumentazione rappresenterà una sorta di calibro, per cui le prestazioni del nostro sistema di misura verranno considerate in relazione ad essa.

A questo punto viene spontaneo chiedersi quali siano i parametri da valutare per effettuare il confronto: vedremo come essi siano essenzialmente due: l’accuratezza e la ripetibilità. Per evitare ambiguità dettate dalle diverse interpretazioni statistiche dei termini, vediamo le definizioni di entrambe. L’accuratezza è data dallo scostamento della media delle misure effettuate sul sistema sotto valutazione dalla media delle stesse misure effettuate sul sistema

master. Definito x il vettore delle misure sul nostro sistema e y quello relativo alle misure sul master l’accuratezza sarà così definita:

Accuratezza=xmedio-ymedio

La ripetibilità di una misura è invece un parametro di un sistema che è indipendente dal confronto con un sistema campione. Rappresenta infatti quanto una misura, in determinate condizioni fissate, sia riproducibile ed è essenzialmente rappresentata dalla deviazione standard della distribuzione dei valori riscontrati. Utilizzando un certo sistema e, ad esempio, misurato un certo campione più volte, i valori andranno a collocarsi all’interno di una determinata distribuzione statistica, la cui deviazione standard sarà legata alla ripetibilità. Di solito un valore utile nel valutare una distribuzione è il cosiddetto 6σ, dove con σ si indica proprio la deviazione standard. L’importanza di questo valore risiede nel fatto che, data una distribuzione normale, si può dimostrare come in un intorno centrato sul valor medio (η) e di raggio 3σ, rientri la quasi totalità dei valori della distribuzione (99,73%).

Possiamo notare come nel caso (A) la misura sia allo stesso tempo accurata e ripetibile, nel caso (B) ripetibile ma meno accurata, nel caso (C) accurata ma poco ripetibile ed infine sia poco ripetibile che poco accurata nel caso (D).

Fig 4.3 Spiegazione grafica per l’accuratezza e la ripetibilità

Naturalmente in questo esempio il centro del bersaglio è rappresentato dalla media delle misure condotte sul sistema master, mentre il diametro della circonferenza del bersaglio è legato alla deviazione standard delle stesse misure.

In conclusione di paragrafo ricordiamo che le varie prove sperimentali sono state effettuate su due stazioni identiche sia dal punto di vista meccanico che da quello elettronico. Infatti la linea

TC2 prevede tre stazioni per il Dynamic Test. Tuttavia nella fase di startup ne sono risultate

sufficienti due per i volumi di produzione richiesti e, dato questo aspetto, ci siamo concentrati sulla messa a punto delle stazioni necessarie. Infatti, se le varie stazioni devono essere concettualmente identiche, molto difficilmente lo saranno realmente. Non dimentichiamo che stiamo parlando di attrezzatura meccanica di dimensioni macroscopiche che dovrà andare ad apprezzare delle letture nell’ordine del millesimo di millimetro. Si capisce quindi come anche una minima differenza di settaggio di uno dei sottocomponenti della meccanica possa far divergere le misure in maniera significativa

4.3 Analisi della forza di settaggio della camera di test

Abbiamo visto come per il Dynamic Test del compensatore termico esista una sorta di prerequisito: la cosiddetta forza di settaggio. In modo più particolareggiato possiamo dire che tutti i compensatori devono essere testati nelle stesse condizioni, condizioni che prevedono una procedura ben precisa che l’attrezzatura della linea TC2 dovrà compiere, seguendo le istruzioni

del Driver PC. Saranno le presse di precisione, con il loro movimento, a produrre gli spostamenti di tutta la colonna di misura; questi spostamenti serviranno essenzialmente a verificare l’avvenuto contatto con la parte superiore del compensatore e a far scendere il pistone all’interno del cilindro di una quantità pari a 0,16 mm. E’ da notare come la velocità di discesa debba essere molto bassa (0,08 ÷ 0.13 mm/sec) affinché l’olio all’interno della camera abbia il tempo di redistribuirsi. Se lo spostamento avvenisse troppo rapidamente l’incomprimibilità dell’olio farebbe in modo da produrre un aumento repentino della forza misurata: provocheremmo in qualche modo l’effetto dinamico del compensatore, ovvero il suo comportamento simile a quello di un corpo rigido. In questo caso, invece, vogliamo che il componente ci segua nello spostamento voluto di 0,16 mm, e quindi dobbiamo eseguire dei movimenti estremamente lenti. Terminato questo spostamento del sistema cilindro/pistone necessitiamo di misurare la forza che la colonna di pressione esercita sul compensatore. Per questo faremo uso della cella di carico posta nella zona di contatto fra l’attrezzatura e il componente; dovremo inoltre aspettare un certo tempo per fare in modo che la forza effettivamente vada a regime. La compressione dell’olio crea comunque un aumento della forza un po’ anomalo che tende a riportarsi a valori più bassi se introduciamo un ritardo prima della misura. Questo ritardo è stato quantificato in fase di definizione delle specifiche del progetto in 500 ms. Dopo questo tempo il valore di forza viene acquisito ed il ciclo procede se tale parametro risulta compreso tra i 30 N ed i 70 N. Il test è un prerequisito molto importante perché serve a verificare che le varie fasi dell’assemblaggio abbiano funzionato nel migliore dei modi: si pensi ad un compensatore non correttamente riempito, con all’interno del cilindro una quantità d’olio minore del normale. Tale compensatore non potrebbe mai svolgere correttamente la propria funzione una volta montato sull’iniettore, particolarmente in riferimento al suo comportamento dinamico; alla prova di forza di settaggio fornirebbe un valore molto basso. Fornirebbe invece un valore molto elevato un compensatore in cui cilindro e pistone fossero grippati ovvero presentassero una qualche forma di attrito non desiderata; in questo caso sarebbero le variazioni di temperatura a non essere correttamente compensate e il valore di forza di settaggio risulterebbe elevato. In entrambi i casi sarebbe quindi completamente inutile processare i due compensatori in questione al Dynamic Test: essi verranno direttamente scartati anche per risparmiare secondi preziosi in termini produttivi.

Iniziamo col dire che purtroppo la misurazione della forza settaggio viene effettuata sulla strumentazione di laboratorio in maniera completamente diversa rispetto alle procedure del test

di serie. Nel primo caso infatti, una volta fatto scorrere il pistone di 0,16 mm, semplicemente si attende che la forza rientri in un intervallo [40 N; 60 N]. Affinché ciò avvenga possiamo attendere un intervallo di tempo anche decisamente lungo, senza influenzare gli intenti della misura di laboratorio. La procedura del test di serie è completamente diversa, con un’attesa di regime della forza pari, come detto, a 500 ms. Possiamo notare come sia diverso anche il limite di validità, fissato all'estremo superiore a 70 N anziché a 60 N. Questo avviene a causa di una differenza sostanziale: i compensatori nel caso della produzione di serie giungono al test dinamico prima della cosiddetta stabilizzazione. Tale procedura consiste in un particolare trattamento termico dei componenti che contribuisce all'abbassamento della forza di settaggio; nel caso dei test di laboratorio la stabilizzazione avviene prima del Dynamic Test, giustificando quindi l'esistenza di due soglie diverse. Note queste condizioni, per quanto riguarda la forza di settaggio, è ovvio come non sia stato possibile confrontare le misure con il master, limitandoci all’allineamento reciproco delle due stazioni.

Per prima cosa ci siamo procurati 10 compensatori prodotti dalla linea, li abbiamo sottoposti ad una marcatura laser al fine di una identificazione univoca, per poi passarli al ciclo del test dinamico, estraendo dal Driver PC, responsabile anche della lettura e della registrazione dei valori della cella di carico, la variabile di nostro interesse: la forza di settaggio della camera. Questa operazione è stata fatta sia per la stazione A che per la B e, per ognuno dei compensatori, sono stato effettuate tre prove cambiando, vedremo perché, la posizione del componente all’interno del proprio alloggiamento. Di seguito riportiamo il sommario dei risultati ottenuti ed elaborati, secondo le nostre necessità, mediante Microsoft Excel. Osservando la tabella e i grafici da essa ricavati possiamo subito notare alcuni aspetti importanti.

Stazione B

Pezzo n° Forza (3 prove) [N] Media Dev. Std.

1 61,9 59,1 62,9 61,30 1,970 2 66 62,9 68,4 65,77 2,757 3 68,2 67,3 68,2 67,90 0,520 4 66,9 66,7 69,3 67,63 1,447 5 71 64,6 61,6 65,73 4,801 6 69,8 64,3 65,2 66,43 2,950 7 123,2 68,7 107,9 99,93 28,110 8 78,3 79,4 68,6 75,43 5,943 9 77,7 72,7 75,2 75,20 2,500 10 62,4 65,6 72 66,67 4,888

Stazione A

Pezzo n° Forza (3 prove) Media Dev. Std.

1 62,9 59,7 60,5 61,03 1,665 2 65,1 67,2 61,3 64,53 2,991 3 66,9 66,7 68,3 67,30 0,872 4 68 67,2 67,4 67,53 0,416 5 70,2 66,5 62,6 66,43 3,800 6 68,8 65,4 65,2 66,47 2,023 7 67,7 68,1 66,1 67,30 1,058 8 79,9 79,3 70,1 76,43 5,493 9 72,7 74 74,2 73,63 0,814 10 68 67,4 62 65,80 3,305

Fig 4.4 Tavola riassuntiva delle prove di forza settaggio camera di test sui campioni scelti (Medie)

Vediamo come le medie rilevate sulle due stazioni siano pressoché equivalenti se si fa eccezione per il pezzo n°7. In tutti gli altri casi lo scarto riscontrato fra le medie è al massimo intorno ai 2 Newton. Questo significa su un intervallo di accettabilità di 30 N, una variabilità inferiore al 10%. Questo non vale invece per il pezzo n°7. Osservando la tabella notiamo che nel resoconto dei dati troviamo due valori altissimi di forza, ben superiori ai 100 N, che, anche ad un’ispezione puramente visiva, risultano molto elevati o quantomeno anomali. L’altro valore misurato invece sulla stazione B è invece in linea con quelli della A. Ci siamo allora posti il problema dell’interpretazione di questo fenomeno, anche se con solo un tipo di prova i dati a nostra disposizione risultavano ancora scarsi. Riflettendo sul movimento del componente all’interno del

nido, abbiamo elaborato un’ipotesi; abbiamo cioè supposto che il componente numero 7 non fosse perfettamente dritto, ovvero che il pistone non scorresse in modo preciso sull’asse del cilindro. Necessariamente anche le stazioni avranno un certo disallineamento rispetto alla posizione teoricamente perfetta; questo ci ha portati a pensare che quest’ultimo disallineamento fosse eccessivo e che quindi potesse dare il problema di un’eccessiva pressione sul compensatore, qualora il componente sotto test non fosse caratterizzato dagli assi del cilindro e del pistone perfettamente allineati. Per confermare almeno parzialmente questa ipotesi si è fatto analizzare il compensatore in questione che è risultato avere l’asse del pistone leggermente inclinato (frazioni di gradi) rispetto a quello del cilindro. Abbiamo quindi deciso di continuare a monitorare eventuali fenomeni di questo tipo anche nelle analisi statistiche successive.

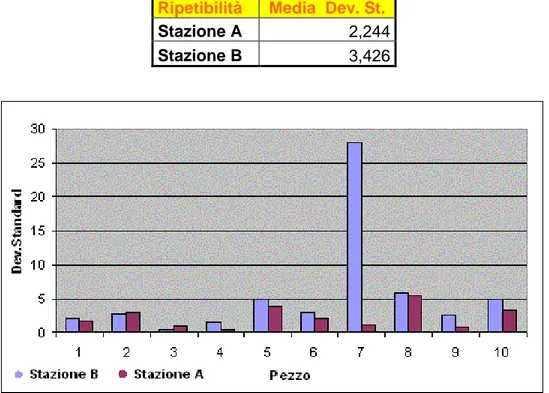

Ovviamente l’anomalia del componente numero 7 si ritrova anche sulle considerazioni relative alla ripetibilità; in figura 4.5 è mostrato il grafico relativo alle deviazioni standard misurate sulle nostre prove. Anche qui (pezzo 7 sulla stazione B escluso), troviamo valori che risultano essere dello stesso ordine di grandezza. Andando a valutare la media delle deviazioni standard, esclusi i comportamenti anomali riscontrati, vediamo come tali medie siano molto vicine, anche se la stazione A risulta fornire in termini di forza di settaggio delle misure leggermente più ripetibili:

Ripetibilità Media Dev. St.

Stazione A 2,244

Stazione B 3,426

Dopo l’analisi sui compensatori scelti, passiamo a vedere quali siano stati i risultati della produzione di serie. Abbiamo considerato infatti un run intero condotto sulle stazioni A e B. Visto il problema rilevato con i compensatori campione e la conseguente ipotesi di non perfetto allineamento della stazione B, abbiamo stabilito di operare in fase di produzione seguendo una particolare procedura: assemblare e testare i compensatori con entrambe le stazioni e, successivamente, sottoporre tutti gli scarti ad un rework. Per giustificare questo modus operandi ricordiamo che, visto il problema riscontrato, gli scarti della stazione B potrebbero non essere reali, ovvero la forza di settaggio misurata potrebbe risultare elevata senza una reale causa. Purtroppo in fase di sviluppo della Linea TC2 non è stata considerata la necessità di separare gli scarti delle varie stazioni, cosa che sarebbe risultata particolarmente utile; vista questa mancanza abbiamo dovuto sottoporre a rework tutti gli scarti, anziché solo quelli della stazione B, operazione comunque non gravosa visto l’esiguo numero dei componenti in questione. Ovviamente il rework è stato effettuato sulla sola stazione A, quella più affidabile in termini di misura della forza. Di seguito riportiamo i valori di nostro interesse elaborati mediante Minitab e commentati nell’ottica del processo produttivo.

Il lotto di produzione analizzato risale al 21 Dicembre 2005 e consta in tutto di 431 componenti sui quali terminare l’assemblaggio ed effettuare le prove del test dinamico. Tra questi 216 sono stati analizzati sulla stazione A e 215 sulla B, fornendo importanti indicazioni sulla qualità del processo produttivo. Queste indicazioni verranno analizzate in seguito e, come vedremo, hanno confermato alcune ipotesti precedentemente elaborate.

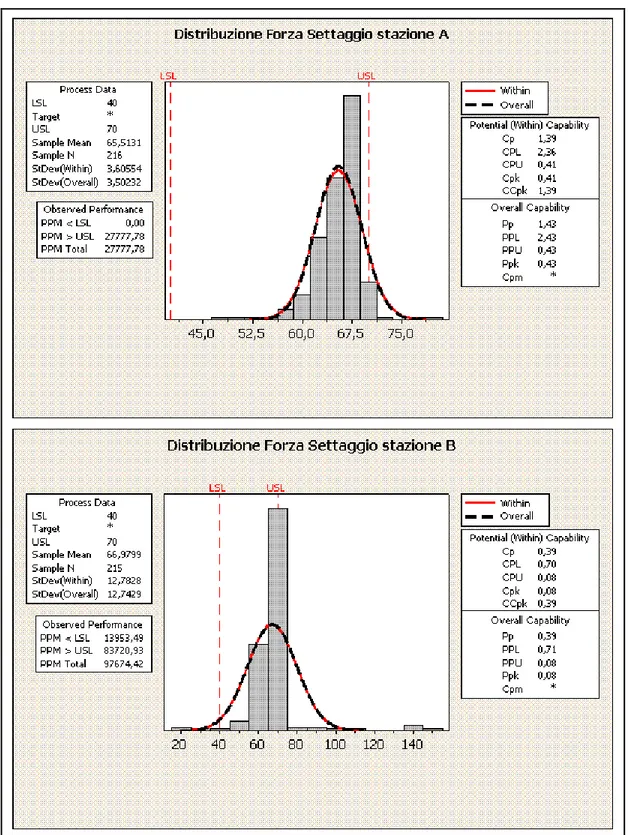

In figura 4.6 vediamo le distribuzioni statistiche dei valori di forza riportati sulle due stazioni. In tale figura possiamo notare la presenza di alcune indicazioni di carattere statistico. La curva tratteggiata rappresenta la distribuzione normale che meglio approssima i dati che abbiamo a disposizione. A sinistra notiamo invece delle indicazioni numeriche quali media statistica, deviazione standard, limite superiore e inferiore; tutti valori che andremo a richiamare nel corso della trattazione.

Fig 4.6 Distribuzioni statistiche della forza di settaggio sulle due stazioni

Cerchiamo di capire quali siano le indicazioni fornite. Cominciamo col dire che, essendo compensatori appartenenti allo stesso lotto, ci aspettiamo, visto l’elevato numero preso in considerazione, dei valori statistici più o meno equivalenti sulle due stazioni. Osservando le

medie riscontrate sulla forza di settaggio vediamo come questo sembri effettivamente rispettato con dei valori di 65.5 N e 67 N, rispettivamente per le stazioni A e B. Cosa che invece non accade assolutamente per la deviazione standard della popolazione: ricordiamo che in questo tipo di misura la deviazione standard non è da considerare indice di ripetibilità dello strumento, bensì un parametro che indica in che modo i valori misurati siano disposti attorno al valor medio. Un σ elevato equivale ad avere una distribuzione molto allargata attorno al valore centrale. In questo caso vediamo come le deviazioni standard siano molto diverse: per la stazione A 3,5 mentre si ottiene un valore di 12,7 per la B, di quasi quattro volte superiore. In conseguenza di questi dati ci siamo posti il problema dell’interpretazione. Osservando le distribuzioni notiamo che la stazione B presenta caratteristiche molto diverse dalla A sia in termini di valor massimo che di valor minimo. Infatti mentre nella A tutti i valori di forza sono contenuti nell’intervallo [45 N; 80 N], sulla B abbiamo addirittura valori inferiori ai 20 N ed altri superiori ai 150. Tutte cose che portano ad una notevole differenza in termini di scarto. Infatti si nota dalla figura come gli scarti di forza siano in numero molto più elevato sulla stazione B (97674 parti per milione, ovvero 9,77%) rispetto alla A (27777 parti per milione, ovvero 2,78%). Sembrerebbero evidenti, a questa prima analisi, dei difetti di misura della stazione B sia per quanto riguarda i valori elevati di forza sia per quelli bassi. Al fine di indagare meglio su questi aspetti si è passati ad una analisi dei componenti sottoposti a rework.

In questo caso i pezzi analizzati sono stati 50, dai quali abbiamo estratto le statistiche riportate di seguito in figura 4.7.

Dalla figura e dai dati di origine della distribuzione si evince subito una particolarità che ci aveva inizialmente tratto in inganno. Anche sulla stazione A si misurano degli scarti di forza dovuti a dei valori eccessivamente bassi. Dai dati raccolti e riportati nella seguente tabella si capisce dunque che la stazione B non presenta problemi sui valori ridotti di forza come ipotizzato; si è in realtà verificato un caso piuttosto anomalo. I compensatori più scarichi sono tutti quanti stati analizzati dalla stazione B che ha, come giusto che fosse, scartato tali componenti per il loro valore di forza di settaggio.

Scarti Inferiori st. B Scarti Inferiori Rework

35,623 20,526

17,698 17,255

16,767 38,044

22,512 25,418

23,15 25,31075

I componenti scartati a causa della forza di settaggio eccessivamente bassa sono stati infatti quattro sia nella prima fase sulla stazione B che nella seconda, ovvero nel rework sulla A. Da queste osservazioni possiamo quindi dedurre che in realtà la B effettua delle misure di forza corrette anche per i valori bassi: si noti infatti come le medie riportate nell’ultima riga della tabella siano effettivamente molto simili nei due casi.

Al contrario di queste ultime osservazioni, l’ipotesi sui problemi di misura sugli elevati valori di forza permane. Infatti nella prima fase la stazione B aveva misurato anche dei valori molto elevati (fino ad oltre 140 N); se queste fossero state misure affidabili, avremmo dovuto ritrovare tali valori anche nella fase di rework, cosa che non è avvenuta. Si è quindi pensato che tali valori fossero scaturiti dalle stesse cause che avevano portato alle cattive misure sul compensatore n°7 dei compensatori campione, ovvero da un leggero disallineamento dell’asse pistone/cilindro che, come già affermato, sarebbe accentuato nei risultati della misura da problemi di allineamento meccanico della stazione. In termini pratici l’ipotesi è la seguente: i compensatori con un asse dritto non danno problemi mentre gli altri, essendo la stazione B a differenza della A non perfetta per quanto riguarda il punto di vista assiale, possono falsare di fatto la misura.

Per avvalorare questa ipotesi si è deciso di effettuare un’ulteriore prova: eliminare dai valori registrati sulla stazione B sia gli scarti di forza dovuti a valori eccessivamente bassi, sia quelli dovuti a misure visibilmente non coerenti. In termini pratici abbiamo considerato il valore

massimo registrato sulla stazione A e sulla B abbiamo eliminato tutti i valori superiori a tale limite. Abbiamo così ottenuto una nuova distribuzione che vediamo in figura 4.8 e andremo di seguito a commentare.

Fig 4.8 Distribuzione statistica dei dati della stazione B elaborati

Dai dati che osserviamo risultano subito evidenti due valori che sono in maniera pressoché perfetta allineati a quelli della stazione A: il valor medio (65,51 N per la A, 65,55 per la B) e la deviazione standard (3,50 contro 3,64). Anche gli scarti, precedentemente di valore molto più elevato, si avvicinano al livello della stazione A: abbiamo un 4,44% contro il 2,77%. La differenza sembra elevata ma una differenza di 1,7% corrisponde su un campione di 215 componenti a meno di quattro compensatori.

In conseguenza di questi dati abbiamo tratto le seguenti conclusioni sulla validità del sistema di test: la stazione A appare piuttosto affidabile anche se per confermare questo tipo di conclusione serviranno molte altre analisi da condurre durante i vari run di produzione. La stazione B invece risulta affidabile per quanto riguarda i valori di forza relativi ai compensatori senza problemi di disallineamento dell’asse pistone/cilindro. Ciò è dovuto secondo noi a problemi di disassamento meccanico interno, che devono quindi essere risolti al più presto al fini di ultimare la validazione della stazione. Qualora i compensatori non presentino problemi la misura risulta affidabile anche sulla stazione B.

Concludiamo il paragrafo con un'osservazione riguardante gli scarti: le percentuali medie (3÷3,5%) sono piuttosto elevate e non coincidono sicuramente con quelli che sono gli standard industriali di una produzione che dovrà in futuro essere di larga scala. Tuttavia non dobbiamo dimenticare che il processo, al pari del prodotto, è ancora decisamente nuovo. Questo significa che la percentuale degli scarti è alta essenzialmente per due motivi: innanzitutto la linea TC2 è

cliente di un’altra linea, la TC1, che ha tra le altre cose il compito di portare aventi la prima fase

dell’assemblaggio; anche questa linea, che si occupa anche del riempimento della camera del compensatore, è del tutto nuova e di conseguenza fornisce anch’essa percentuali di scarti piuttosto elevate. Diciamo essenzialmente che, come risulta logico, tutto il processo deve ancora passare numerose fasi di messa a punto prima che lo si possa considerare idoneo ad una produzione su larga scala. Il secondo motivo riguarda più in senso stretto i parametri relativi alle stazioni della linea TC2. Ad esempio non siamo ancora del tutto sicuri che l’attesa di 500 ms sia sufficiente a stabilizzare la forza prima della misura: è possibile che aumentando di qualche centinaio di millisecondi questo tempo le percentuali di scarti diminuiscano sensibilmente, e, anche se così fosse, dovremmo fare i conti con un aumento del tempo ciclo e con le conseguenza che un cambiamento di questo tipo può portare in termini produttivi.

4.4 Analisi dei parametri statistici del Dynamic Test

Come sappiamo una volta superata la prova riguardante la forza di settaggio della camera di test il compensatore termico viene sottoposto al test dinamico vero e proprio in cui, come sappiamo, le prove che devono essere superate sono tre. Seguendo lo stesso approccio che abbiamo utilizzato nel paragrafo precedente, andremo a vedere i risultati di tali prove andando in un primo momento ad elaborare le misure di alcuni componenti campione ed un secondo momento a monitorare i dati della produzione. Ricordiamo a tal proposito che in riferimento ai parametri del test dinamico abbiamo a disposizione il metro di paragone rappresentato dal master, differentemente da quanto avvenuto per la forza di settaggio della camera.

4.4.1 Misure sui componenti campione

Così come per la forza di settaggio abbiamo preso in considerazione dieci compensatori sui quali effettuare le misure relative ai parametri del Dynamic Test. L’unica caratteristica presa in considerazione per determinare la validità o meno del campione è stata la forza di settaggio. In altri termini abbiamo, ovviamente, dovuto prendere in considerazione dei compensatori che giungessero effettivamente al Dynamic Test senza che venissero precedentemente scartati.

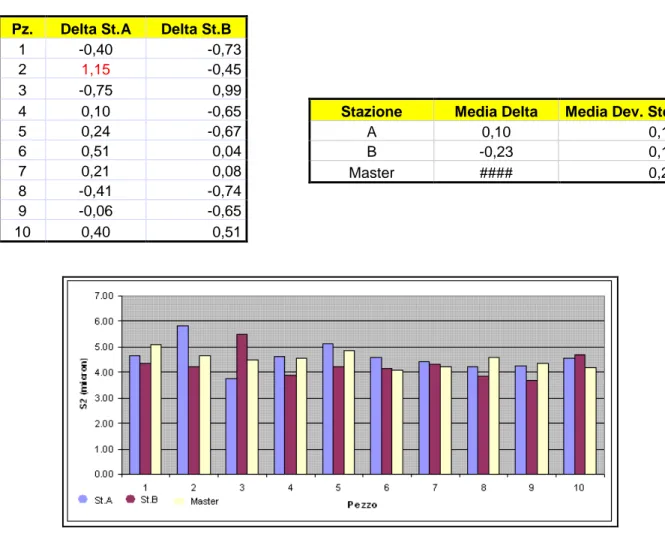

Il primo parametro osservato è stato il valore di S2 nel ciclo di 7 ms, valore tra l’altro che rappresenta il primo test effettuato, nonché il più selettivo. Di seguito riportiamo in una tabella l’elaborazione dei dati raccolti sulle due stazioni confrontati con quelli della strumentazione

master di laboratorio. Per ognuno dei pezzi sono state effettuate tre misure, per poi calcolare la

media e la deviazione standard relativa a ciascun componente e andare, di conseguenza a stabilire la precisione e la ripetibilità della misura effettuata dalle due stazioni.

Pezzo S2 Staz. A S2 Staz. B S2 Master 1 4,4 4,24 5,7 1 4,84 4,34 4,5 1 4,77 4,44 5 2 5,72 4,05 4,5 2 5,84 4,27 4,6 2 5,88 4,33 4,9 3 3,62 5,59 4,5 3 3,82 5,48 4,1 3 3,81 5,4 4,9 4 4,36 3,83 4,7 4 4,85 3,9 4,7 4 4,68 3,92 4,2 5 5,32 4,06 4,7 5 4,93 4,28 4,9 5 5,07 4,26 5 6 4,15 4,03 4,3 6 4,6 4,32 4,1 6 5,07 4,06 3,9 7 4,47 4,12 4,3 7 4,42 4,56 4,2 7 4,43 4,27 4,2 8 4,21 3,97 4,5 8 4,21 3,81 5,1 8 4,16 3,79 4,2 9 4,13 3,95 4,5 9 4,28 3,56 4,3 9 4,41 3,55 4,2 10 4,47 4,81 4,2 10 4,68 4,63 4,1 10 4,56 4,58 4,2

Pz. Media Staz.A Media St.B Media Master Dev. Std. Staz.A Dev. Std. Staz.B Dev. Std. Master

1 4,67 4,34 5,07 0,24 0,10 0,60 2 5,81 4,22 4,67 0,08 0,15 0,21 3 3,75 5,49 4,50 0,11 0,10 0,40 4 4,63 3,88 4,53 0,25 0,05 0,29 5 5,11 4,20 4,87 0,50 0,14 0,38 6 4,61 4,14 4,10 0,46 0,16 0,20 7 4,44 4,32 4,23 0,03 0,22 0,06 8 4,19 3,86 4,60 0,03 0,10 0,46 9 4,27 3,69 4,33 0,14 0,23 0,15 10 4,57 4,67 4,17 0,11 0,12 0,06

In base a questi dati si è poi calcolato lo scostamento tra la media delle misure di ciascun componente effettuata sulle due stazioni da testare rispetto al master, ed inoltre la media delle deviazioni standard e degli scostamenti sia per la stazione A che per la B.

Fig 4.9 Valor medio della misura sui compensatori campione (S27ms)

Dai dati riportati si evince che, escluso il pezzo 2 misurato sulla stazione A, abbiamo sempre differenze in media inferiori al μm. Avendo a disposizione dei sensori con risoluzione pari a 0,5 μm, il risultato appare del tutto accettabile. Come interpretare il valore del componente n°2? Essendo l’unico a dare questo tipo di problema possiamo affermare come è effettivamente possibile che una misura non sia stata effettuata in maniera del tutto corretta, visto che comunque stiamo parlando di spostamenti micrometrici e visto anche che le prove effettuate su ciascun pezzo sono comunque tre. Osservando invece le medie delle deviazioni standard notiamo come di fatto le nostre stazioni producano delle misure più ripetibili rispetto alla strumentazione standard. Il valore di σ è infatti in entrambi i casi inferiore.

Stazione Media Delta Media Dev. Std.

A 0,10 0,19

B -0,23 0,14

Master #### 0,28

Pz. Delta St.A Delta St.B

1 -0,40 -0,73 2 1,15 -0,45 3 -0,75 0,99 4 0,10 -0,65 5 0,24 -0,67 6 0,51 0,04 7 0,21 0,08 8 -0,41 -0,74 9 -0,06 -0,65 10 0,40 0,51

Per verificare con maggiore precisione l’accettabilità delle misure nei confronti dei pezzi campione è stata effettuata un’ulteriore prova sperimentale. Si è scelto un sottoinsieme di due dei compensatori termici in questione e, su ognuno di essi, è stato effettuato un più alto numero di prove, al fine di calcolare la differenza con la strumentazione Master. I componenti scelti sono stati il numero 1 e il numero 3 e su ognuno di essi sono state effettuate quindici prove, i cui risultati sono mostrati nella seguente tabella.

Tali valori dimostrano in maniera chiara come le misure possano essere considerate affidabili per quanto riguarda il valore di S2 su entrambe le stazioni essendo di fatto le differenze con la media di laboratorio molto ridotte, comunque nell’ordine della risoluzione dei sensori utilizzati.

La seconda prova, come sappiamo, è costituita dal cosiddetto Percent Test; ovvero andiamo a

considerare il valore misurato dal sensore posto sulla meccanica superiore (S1). Ricordiamo che

tale sensore misura l’apertura della master valve in corrispondenza delle sollecitazioni date dall’attuatore piezoelettrico. Affinché il test abbia esito positivo è necessario che si verifichi la seguente condizione:

S115ms≥0,8*S17ms

Da notare come questa modalità di verifica ci consenta di svincolarci dal tipo di piezostack utilizzato che infatti nella strumentazione di laboratorio risulta diverso rispetto a quello del test di

Pezzo S2 Staz.A S2 Staz.B

3 4,68 4,86 3 4,7 4,63 3 4,84 4,7 3 4,77 4,66 3 4,81 4,86 3 4,66 4,68 3 4,93 4,59 3 4,94 4,59 3 4,46 4,88 3 4,87 4,76 3 4,83 4,51 3 4,83 4,54 3 4,77 4,39 3 4,85 4,73 3 4,87 4,57 MEDIA 4,79 4,66 DEV.STD. 0,12 0,14 DELTA: 0,29 0,16

Pezzo S2 Staz.A S2 Staz.B

1 5,64 5,32 1 5,7 5,41 1 5,64 5,43 1 5,65 5,5 1 5,69 5,43 1 5,58 4,89 1 5,8 5,17 1 5,64 5,34 1 5,55 5,06 1 5,61 5,04 1 5,56 4,96 1 5,8 5,35 1 5,49 5,33 1 5,86 5,28 1 5,71 5,6 MEDIA 5,66 5,27 DEV.STD. 0,10 0,21 DELTA: 0,59 0,20

serie. Quest’ultimo è invece del tutto identico al componente montato sul Piezo Injector. Andremo per i dieci compensatori a vedere anche questi dati, anche se l’enfasi che riserveremo a questa parte sarà minore rispetto alla precedente. Infatti, come vedremo anche nel commento dei risultati della produzione, gli scarti saranno principalmente dovuti al fallimento del primo test, e soltanto raramente al Percent Test. Nella tabella successiva mostriamo l’elaborazione dei dati riguardante il test in questione, condotto, come precedentemente, sulle due stazioni e contemporaneamente sulla strumentazione di laboratorio.

Stazione A Stazione B Master

Pezzo S1 7ms S1 15 ms % S1 7ms S1 15 ms % S1 7ms S1 15 ms % 1 17.65 15.89 0.900 25.06 22.98 0.917 9.8 8.54 0.872 1 17.32 15.69 0.906 24.86 22.79 0.917 10.5 9.00 0.858 1 17.36 15.67 0.903 24.87 23.19 0.932 10 8.64 0.864 2 17.03 15.93 0.935 24.73 22.16 0.896 10.2 8.58 0.841 2 16.96 17.47 1.030 24.86 22.67 0.912 10.5 8.71 0.830 2 16.91 15.59 0.922 24.77 22.93 0.926 10.2 8.46 0.830 3 18.09 16.73 0.925 24.97 23.1 0.925 10.7 9.04 0.845 3 18.2 16.57 0.910 25 23.39 0.936 11 9.26 0.842 3 18.19 16.67 0.916 25.05 23.43 0.935 10.1 8.57 0.848 4 18.55 15.8 0.852 24.89 22.81 0.916 10.4 8.58 0.825 4 17.56 15.55 0.886 24.93 21.98 0.882 10 8.28 0.828 4 17.46 15.72 0.900 25.15 22.38 0.890 10.1 8.35 0.826 5 17.56 15.89 0.905 25.44 22.93 0.901 10.2 8.51 0.834 5 18.02 15.58 0.865 25.38 23.47 0.925 10.2 8.48 0.831 5 18.08 15.96 0.883 25.36 23.43 0.924 10.3 8.68 0.843 6 18.45 16.82 0.912 25.28 24.31 0.962 10.7 8.82 0.824 6 18.33 17.23 0.940 24.64 23.36 0.948 10.6 8.73 0.823 6 18.24 16.26 0.891 25.46 24.11 0.947 10.7 8.84 0.826 7 18.45 16.65 0.902 25.46 24.12 0.947 10.6 8.84 0.834 7 18.32 16.41 0.896 24.95 23.67 0.949 10.7 9.00 0.841 7 18.27 17.16 0.939 25.7 24.02 0.935 10.7 9.02 0.843 8 18.88 17.45 0.924 25.31 22.97 0.908 10.5 8.66 0.825 8 18.63 17.04 0.915 25.4 23.48 0.924 10.1 8.28 0.820 8 18.5 17.59 0.951 25.49 23.21 0.911 10.8 8.94 0.827 9 19.23 17.76 0.924 25.11 23.53 0.937 10.8 9.07 0.840 9 18.93 17.4 0.919 26.02 23.62 0.908 10.5 8.85 0.843 9 18.66 16.67 0.893 26.1 23.26 0.891 10.3 8.68 0.843 10 18.53 16.04 0.866 24.26 22.74 0.937 10.5 8.79 0.837 10 18.11 15.43 0.852 24.42 22.64 0.927 10.7 8.90 0.831 10 18.12 16.88 0.932 24.58 23.38 0.951 10.6 8.80 0.830

Come possiamo notare non ci sono situazioni limite e tutti i componenti risultano validi sia sulle stazioni del test di serie che su quella di laboratorio. Possiamo al limite notare la presenza di un certo offset che ci fa leggere dei valori di percentuali leggermente maggiori. Per completezza

diciamo anche che il calcolo sulla strumentazione di test non viene fatto esattamente nello stesso modo ed abbiamo dunque dovuto estrapolare i valori utilizzando altri parametri, tra cui l’Mlift che, come vedremo, è di gran lunga il più variabile. Quindi ci siamo accontentati di verificare che la macchina non producesse dei falsi scarti, abbassando, senza che ce ne fosse una reale ragione, il rendimento della produzione.

Abbiamo poi mediato i valori ottenuti confrontandoli con la media delle misure dello strumento

master, e calcolato la deviazione standard per evidenziare la ripetibilità delle misure. Tale

elaborazione è mostrata nella seguente tabella che andremo successivamente a commentare.

Pz. St.A Media % Dev. Std. A St.B Media % Dev. Std. B Master Media % Dev. Std.

Mast. Delta A Delta B

1 0.903 0.003 0.922 0.009 0.865 0.007 0.038 0.058 2 0.962 0.059 0.911 0.015 0.834 0.007 0.129 0.078 3 0.917 0.007 0.932 0.006 0.845 0.003 0.072 0.087 4 0.879 0.025 0.896 0.018 0.826 0.002 0.053 0.070 5 0.884 0.020 0.921 0.013 0.836 0.006 0.048 0.085 6 0.914 0.024 0.917 0.008 0.825 0.002 0.090 0.092 7 0.912 0.023 0.944 0.008 0.839 0.004 0.073 0.104 8 0.930 0.019 0.914 0.009 0.824 0.004 0.106 0.090 9 0.912 0.016 0.912 0.023 0.842 0.002 0.070 0.070 10 0.883 0.043 0.939 0.012 0.833 0.004 0.050 0.106 Med. 0.910 0.024 0.921 0.012 0.837 0.004 0.073 0.084

Come si vede dai valori gli scostamenti medi risultano estremamente ridotti, nell’ordine dei 7,5%, ovvero inferiori al 10% del valore di validità. Per quanto riguarda questo test la strumentazione di laboratorio mostra un comportamento migliore anche in riferimento alla ripetibilità che comunque rimane ottima essendo di fatto nell’ordine dell’1, 2% per le stazioni del test di linea, con un comportamento leggermente migliore per la stazione B.

Passiamo adesso ad osservare i valori relativi all’ultimo test, il cosiddetto Mlift. Ricordiamo che tale parametro rappresenta la pendenza della retta di interpolazione lineare dei campioni del segnale estratto dal sensore S2, calcolata fra 2 e 11 ms, ovviamente nel ciclo caratterizzato da una larghezza di impulso pari a 15 ms. La prova, in maniera anche qui leggermente diversa, viene effettuata anche sulla strumentazione di laboratorio per cui possediamo un buon metro di paragone per validare il nostro sistema. Occorre tener presente che la misura del parametro in questione è estremamente delicata, dovendo di fatto apprezzare delle rette che presentano pendenze anche nell’ordine degli 0,05 μm/ms. E’ ovvio come un semplice disturbo possa variare notevolmente questa misura; il vantaggio riscontrato risiede tuttavia nel fatto che, dalle

osservazioni dei dati, qualora un compensatore presenti dei problemi, l’Mlift si discosta notevolmente dai valori registrati in condizioni normali, ed in virtù di questo fatto, i limiti di validità sono stati scelti in maniera apparentemente larga:

-0,15 μm/ms≤Mlift≤0,15 μm/ms

Passiamo adesso a confrontare i valori registrati sulle stazioni del test dinamico di linea con i valori della strumentazione di laboratorio. Le modalità consistono ancora nelle tre prove per ognuno dei compensatori scelti come campione, con l’elaborazione mostrata nella successiva tabella.

Pz. Mlift A Mlift B

Mlift

Mast. Media A Media B

Media M. Dev.Std. A Dev.Std. B D.Std. Master 1 0.0630 0.0377 0.1137 1 0.0496 0.0464 0.1162 1 0.0512 0.0383 0.1035 0.0546 0.0408 0.1111 0.0073 0.0049 0.0067 2 -0.0031 0.0278 0.0809 2 -0.0060 0.0230 0.0739 2 -0.0066 0.0233 0.0725 -0.0052 0.0247 0.0758 0.0019 0.0027 0.0045 3 0.0365 0.0217 0.0931 3 0.0334 0.0242 0.0883 3 0.0351 0.0318 0.0941 0.0350 0.0259 0.0918 0.0016 0.0053 0.0031 4 -0.0116 -0.0128 0.0615 4 -0.0062 -0.0165 0.0537 4 -0.0047 -0.0097 0.0634 -0.0075 -0.0130 0.0595 0.0036 0.0034 0.0051 5 0.0104 0.0165 0.0832 5 0.0107 0.0141 0.0759 5 0.0070 0.0181 0.0846 0.0094 0.0162 0.0812 0.0021 0.0020 0.0047 6 0.0134 0.0243 0.0613 6 0.0206 0.0120 0.0588 6 0.0219 0.0230 0.0670 0.0186 0.0198 0.0624 0.0046 0.0068 0.0042 7 0.0304 0.0367 0.0868 7 0.0342 0.0316 0.0840 7 0.0351 0.0351 0.0876 0.0332 0.0345 0.0861 0.0025 0.0026 0.0019 8 0.0077 -0.0455 0.0504 8 0.0058 -0.0148 0.0388 8 0.0059 -0.0153 0.0568 0.0065 -0.0252 0.0487 0.0011 0.0176 0.0091 9 0.0115 -0.0065 0.0825 9 0.0150 -0.0086 0.0874 9 0.0127 -0.0088 0.0850 0.0131 -0.0080 0.0850 0.0018 0.0013 0.0025 10 0.0046 -0.0237 0.0754 10 0.0042 -0.0015 0.0645 10 -0.0004 0.0006 0.0618 0.0028 -0.0082 0.0672 0.0028 0.0135 0.0072

Dai dati riportati si può effettivamente notare come non ci siano problemi riguardanti gli scarti, con valori su entrambi i sistemi di misura, abbondantemente lontani da quelli limite. Per avere qualche informazione in più riguardante l’accuratezza e la ripetibilità della misura, consideriamo i valori medi mostrati nella tabella successiva.

Pz. Delta A Delta B Dev. Std. A Dev. Std. B Dev. Std. Master 1 -0.0565 -0.0703 0.0073 0.0049 0.0067 2 -0.0810 -0.0511 0.0019 0.0027 0.0045 3 -0.0568 -0.0659 0.0016 0.0053 0.0031 4 -0.0670 -0.0725 0.0036 0.0034 0.0051 5 -0.0719 -0.0650 0.0021 0.0020 0.0047 6 -0.0437 -0.0426 0.0046 0.0068 0.0042 7 -0.0529 -0.0517 0.0025 0.0026 0.0019 8 -0.0422 -0.0739 0.0011 0.0176 0.0091 9 -0.0719 -0.0929 0.0018 0.0013 0.0025 10 -0.0644 -0.0754 0.0028 0.0135 0.0072 Media -0.0608 -0.0661 0.0029 0.0060 0.0049

Si evince quindi che le stazioni risultano allineate sullo stesso livello di accuratezza mentre la stazione A mostra per questa misura una ripetibilità leggermente migliore. Considerando i valori in gioco e soprattutto i limiti del test riguardo al parametro Mlift, deduciamo quindi che l’accuratezza mostrata dalle due stazioni risulta più che sufficiente; in nessun caso si è avuto uno scarto non giustificato, condizione fondamentale per l’affidabilità della misura.

4.4.2 Analisi dei dati di produzione

Analogamente a ciò che abbiamo fatto per la forza di settaggio della camera di test, abbiamo analizzato i dati estratti da alcuni run di produzione per quanto riguarda i parametri caratteristici del Dynamic Test al fine di stabilire come sempre sia la validità delle fasi del complessivo processo produttivo, sia le prestazioni del nostro sistema di misura. Infatti, stabilita l’accettabilità delle misure mediante i componenti campione, resta da vedere quale sia la resa del processo produttivo nel suo complesso e allo stesso tempo che non si verifichino problemi di valori evidentemente fuori range come quelli avvenuti sulla stazione B per la prova riguardante la forza di settaggio.

In riferimento allo stesso lotto di produzione precedentemente analizzato (21 Dicembre 2005) abbiamo raccolto i dati forniti dal software del test dinamico e sottoposti ad analisi di qualità mediante Minitab 14. Ovviamente sono stati presi in considerazione i limiti dei tre test relativi ai parametri valutati ed in base ad essi è stata valutata la percentuale degli scarti. Ricordiamo, prima di procedere all’analisi in senso stretto, che tali scarti, ovvero quelli relativi al test dinamico vero e proprio, devono essere aggiunti agli scarti di forza precedentemente visti per valutare la resa complessiva di tutto il testing svolto sulla linea TC2.

Vediamo per prima cosa i risultati della prima delle tre prove, ovvero la perdita di corsa del compensatore misurata da S2 nel ciclo con larghezza d’impulso pari a 7 ms. Il lotto di produzione in questione prevedeva 216 componenti sulla stazione A e 215 sulla B; la prima ha scartato correttamente 5 compensatori a causa del test riguardante la forza di settaggio, mentre la seconda 21, tra i quali alcuni reali e alcuni dovuti ai problemi evidenziati precedentemente. In sostanza le popolazioni prese in considerazione per i parametri del test dinamico ammontano rispettivamente a 211 componenti per la stazione A e 194 per la B. Tali valori sono sufficientemente elevati per permetterci di analizzare il comportamento delle stazioni in relazione ai parametri di nostro interesse. E’ infatti ragionevole pensare che, su un elevato numero di compensatori appartenenti allo stesso lotto, i comportamenti complessivi debbano essere uguali per le due stazioni. Questo non esclude del tutto casi anomali come quelli registrati nel caso delle prove di settaggio della camera di test (tutti gli scarti di forza a valori eccessivamente bassi concentrati su una stazione) ma ci permette di individuare un andamento tendenziale che dovrebbe in ogni caso risultare affidabile.

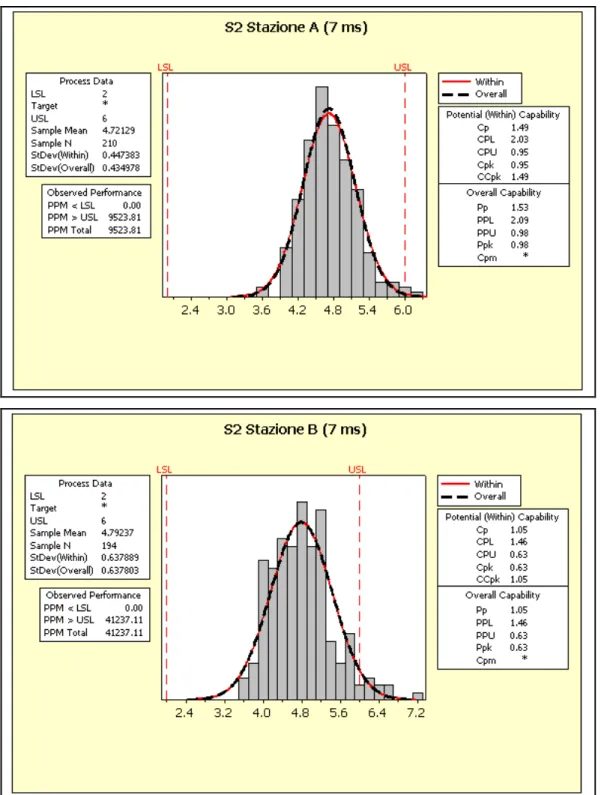

In figura 4.10 sono mostrate le elaborazioni statistiche del parametro di nostro interesse effettuate grazie a Minitab 14, sia per la stazione A che per la B.

Fig 4.10 Elaborazione statistica relativa alla prima prova del test dinamico

Osservando tali elaborazioni notiamo che i due valori medi misurati sono molto simili (4,72 μm per la stazione A, 4,79 per la B); questo ci fa pensare che effettivamente le misure vengano effettuate correttamente come le prove sui componenti campione ci facevano effettivamente supporre. Si nota invece una certa differenza per la deviazione standard (0,43 per la A contro

0,64 della B). Questo dato si riflette sulla percentuale degli scarti: infatti, dati i limiti posti dalle specifiche di processo (2 μm quello inferiore, 6 μm il superiore), la percentuale di scarti della stazione A è intorno all’1%, mentre quella della B intorno al 4%. Ci poniamo allora il problema di come andare a leggere un dato di questo tipo: un’ipotesi ragionevole è quella di considerare i valori in senso assoluto. A tal proposito notiamo che le percentuali appena elencate si traducono in effettivi 2 scarti per la stazione A contro 8 per la stazione B. Non avendo a disposizione ulteriori dati di produzione possiamo anche supporre che una parte della differenza sia dovuta proprio ai componenti testati dalla stazione B; stiamo cioè ipotizzando che tra essi ci fossero effettivamente più scarti rispetto alla A. Probabilmente però questa non è la sola causa; infatti, sia pur di poco, la media delle misure risulta più alta e anche in termini di massima misura effettuata la stazione B supera la A. Questo ci fa supporre che le diverse prestazioni siano riconducibili ad una qualche minima differenza in campo meccanico; come già affermato è infatti impossibile una perfetta uguaglianza delle due stazioni.

L’ipotesi più attendibile è che la forza esercitata sulla master valve non sia esattamente di 120 N ma leggermente superiore, ad esempio a causa delle tolleranze delle stesse celle di carico con le quali tali valori vengono misurati. Questo provoca una minore apertura della stessa valvola ed una conseguente perdita del compensatore di entità leggermente maggiore. Tutto questo comunque sempre contenuto in ampi margini di accettabilità.

Passiamo adesso ad osservare i dati relativi al cosiddetto Percent Test la cui elaborazione è mostrata in figura 4.11 per entrambe le stazioni. Ovviamente il numero di campioni è lo stesso della precedente prova, essendo le tre rilevazioni effettuate di fatto in maniera contemporanea durante il Dynamic Test.

Fig 4.11 Elaborazione dei dati relativi al Percent Test

Osservando i dati si nota come relativamente a questo test i valori si equivalgano: medie molto simili (0,89 conto 0,88) analogamente a ciò che avviene per le deviazioni standard (0,03 conto 0.02). In entrambi i casi si nota un solo scarto dovuto ad un valore eccessivamente basso: di conseguenza la percentuale di scarti è intono allo 0,5%. Questo a testimonianza del fatto che, come già precedentemente accennato il secondo dei tre test non rappresenta di fatto un passaggio critico nel processo di validazione del compensatore termico. Ci aspetteremo cioè, in riferimento a questa prova, percentuali di scarto molto basse, soprattutto se confrontate con quelle del test di forza di settaggio della camera e della perdita di corsa del compensatore nel ciclo relativo ai 7 ms.

Queste sono più o meno le aspettative anche della terza ed ultima prova, quella relativa all’Mlift. In figura 4.12 vediamo l’elaborazione relativa alle due stazioni.

Fig 4.12 Elaborazione dei dati relativi all’Mlift

In questo caso le stazioni mostrano un comportamento lievemente diverso. In particolare la stazione B risulta essere spostata verso valori negativi maggiormente di quanto non avvenga per la stazione A. Le deviazioni standard sono invece molto simili; entrambe queste caratteristiche tendono a confermare l’ipotesi fatta precedentemente, ovvero quella di una forza esercitata sulla

master valve della stazione B leggermente troppo elevata. Questo si ripercuote anche sul valore

dell’Mlift: infatti la retta di interpolazione tende ad essere meno ripida con la conseguente determinazione di un offset negativo sul parametro di interesse. Ciò determina anche un notevole

aumento della percentuale di scarti: infatti se sulla stazione A la terza ed ultima prova non ha dato origine a nessun pezzo scarto, sulla stazione B abbiamo ravvisato una percentuale di fail del 3,6%, corrispondente a 7 compensatori. A conferma dell’ipotesi fatta si noti come tutti questi scarti siano da attribuire al superamento del limite inferiore dettato dalle specifiche. Questa che secondo previsioni doveva rappresentare una prova meno selettiva rispetto alla prima, ha rispettato tali previsioni sulla stazione A, mentre ha dato esito contrario sulla B, tanto da avvicinare sensibilmente in termini di selettività il primo test.

L’analisi sperimentale può considerarsi a questo punto conclusa. Prima di affrontare le conclusioni generali espresse nell’ultimo capitolo di questo lavoro, dedicheremo un paragrafo al commento in chiave di processo dei dati appena mostrati, cercando di fornire in ordine di priorità uno schema per effettuare gli interventi correttivi di cui il nostro sistema sembra necessitare.

4.5 Possibili interventi correttivi sul sistema di misura

Le prove appena effettuate ci possono dire molto sulle caratteristiche del nostro sistema di misura. Come abbiamo visto la stazione A mostra un comportamento migliore praticamente da tutti i punti di vista rispetto alla stazione B: in un certo senso ci aspettavamo questo risultato dal momento che la A è stata la prima ad essere assemblata e sottoposta alle necessarie verifiche. Quindi è stata anche quella sulla quale maggiormente si è lavorato anche in termini di messa a punto meccanica ed è pertanto normale che abbia mostrato un comportamento migliore. Notiamo come, sul lotto di produzione considerato, gli scarti complessivi, considerando anche la prova di settaggio della camera di test, siano stati solo il 4%. Inoltre, per i motivi visti in precedenza, non abbiamo motivo di dubitare della reale natura di questi scarti, dato che le distribuzioni statistiche non mostrano particolari anomalie. Considerando quindi la fase in cui si trova il progetto, ancora del tutto immaturo, un risultato di questo tipo è ottimale e rappresenta un ottimo punto di partenza per gli sviluppi futuri.

Purtroppo non possiamo dire altrettanto della stazione B. Infatti la percentuale di scarti risulta molto più elevata (siamo infatti oltre il 15%) e questo non è giustificato una volta osservati i risultati della stazione A. Inoltre quel che più preoccupa sono le anomalie riscontate in particolare nella prova relativa alla forza di settaggio.

Quindi, se da un lato abbiamo una stazione molto efficiente ed affidabile, dall’altro si rendono necessarie ulteriori operazioni di messa a punto per la stazione B. La prima cosa da verificare è sicuramente la corretta inclinazione della strumentazione di test al fine di evitare i falsi scarti di forza registrati in percentuale elevata. Questo rappresenta un’operazione piuttosto urgente. Infatti una lettura non affidabile dei valori rende necessario un rework che è estremamente costoso nell’ottica della produzione; basti pensare che taluni componenti devono essere processati due volte.

Gli interventi successivi rientrano sicuramente in un livello di priorità più basso. Tra essi dovremo quasi sicuramente intervenire sulla calibrazione della molla di carico della master valve anche se sarebbe opportuno effettuare un nuovo monitoraggio una volta effettuato il primo intervento. E’ infatti consigliabile, durante lo sviluppo di un processo produttivo, verificare tutte le variabili in conseguenza di una qualsiasi modifica. Infatti le interazioni, in sistemi così complessi, sono spesso non completamente note o evidenti. E’ possibile quindi che un intervento comporti delle conseguenze inaspettate anche su dei parametri apparentemente non influenzabili. Concludiamo il capitolo dicendo che da questa trattazione non si evince la necessità di effettuare modifiche alla configurazione elettronica. A questa conclusione siamo arrivati dopo aver di fatto invertito i componenti hardware elettronici sulle stazioni senza che si registrassero cambiamenti nelle misure. Anche da questo riteniamo ragionevole ipotizzare che i differenti comportamenti siano dunque imputabili ad un non perfetto allineamento meccanico delle due stazioni.