2.

Stato dell’arte

Dopo la fase di lucidatura di una qualsiasi superficie segue la fase di controllo per verificarne lo stato finale. In particolare per superfici in materiale lapideo oltre alla misura del grado di lucidatura, strettamente legato alla rugosità superficiale, si possono verificare svariati inconvenienti dovuti ognuno a cause diverse, che determinano una non qualità della superficie. Se ne elencano alcuni [1]:

• sbrecciatura (asportazione anomala che causa rottura degli spigoli del prodotto)

ai lati:

—eccessiva asportazione delle teste calibratici —utensile diamantato non appropriato

—utensile diamantato da ravvivare

—eccessiva oscillazione dei piatti porta-mola —utensile diamantato che vibra

• abbassamento in entrata sulla parte centrale:

—utensile diamantato troppo inclinato —utensile diamantato poco tagliente

—spessore del prodotto inferiore alla quota nominale

• angoli abbassati in uscita:

—utensile diamantato troppo poco inclinato

—materiale con superficie di appoggio non uniforme

• rigature discontinue di diamante:

—mandrino porta-diamante con gioco assiale —avanzamento nastro a scatti

• bruciature discontinue di diamante:

—portata d'acqua insufficiente —utensile diamantato poco tagliente —asportazione eccessiva

• bruciature degli utensili abrasivi:

—portata d'acqua insufficiente

—sequenza utensili abrasivi non appropriata

• graffi nel sottofondo (su prodotto lucido):

—pressione di lavoro elevata sulle prime teste —impiego grane troppo grosse

—sequenza abrasivi non appropriata

• graffi in superficie (su prodotto lucido):

—acqua di lubrificazione sporca —utensili lucidanti con impurità

• spessore prodotto non parallelo:

—mandrini diamantati non paralleli rispetto al bancale —mandrini leviganti non paralleli rispetto al bancale

—piatti porta-abrasivo non in asse rispetto all'asse del materiale in lavoro

• aloni laterali su prodotto lucido:

—diametro piatti porta-abrasivo troppo grande rispetto alla larghezza del materiale in lavoro

—giunti troppo teneri

—utensili lucidatoi arrotondati

• alone laterale (lato operatore oppure lato opposto):

—mandrini non verticali rispetto al bancale.

Molti di questi inconvenienti potrebbero essere rilevati direttamente in linea, con un apposito strumento in grado di identificare oltre alla finitura superficiale anche difetti circoscritti. Con un apposito software si potrebbe risalire alla causa e quindi alla soluzione del problema.

2.1.

Metodi sperimentali per la rilevazione della

finitura di superfici riflettenti

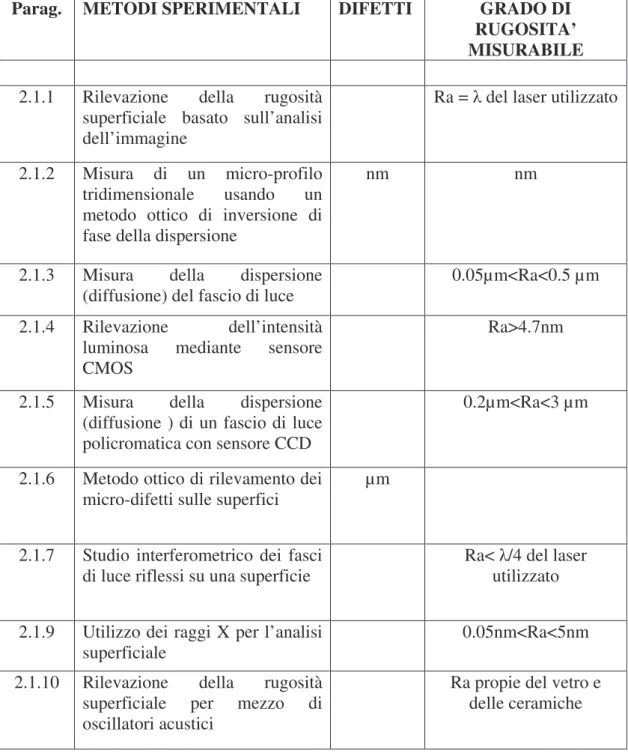

Tabella dei metodi sperimentali per la rilevazione dei difetti e del grado di rugosità Parag. METODI SPERIMENTALI DIFETTI GRADO DI

RUGOSITA’ MISURABILE 2.1.1 Rilevazione della rugosità

superficiale basato sull’analisi dell’immagine

Ra = del laser utilizzato

2.1.2 Misura di un micro-profilo tridimensionale usando un metodo ottico di inversione di fase della dispersione

nm nm

2.1.3 Misura della dispersione

(diffusione) del fascio di luce 0.05µm<Ra<0.5 µm 2.1.4 Rilevazione dell’intensità

luminosa mediante sensore CMOS

Ra>4.7nm

2.1.5 Misura della dispersione (diffusione ) di un fascio di luce policromatica con sensore CCD

0.2µm<Ra<3 µm

2.1.6 Metodo ottico di rilevamento dei

micro-difetti sulle superfici µm

2.1.7 Studio interferometrico dei fasci

di luce riflessi su una superficie Ra< /4 del laser utilizzato

2.1.9 Utilizzo dei raggi X per l’analisi

superficiale 0.05nm<Ra<5nm

2.1.10 Rilevazione della rugosità superficiale per mezzo di oscillatori acustici

Ra propie del vetro e delle ceramiche

2.1.1. Rilevazione della rugosità superficiale basato sull’analisi

dell’immagine [6].

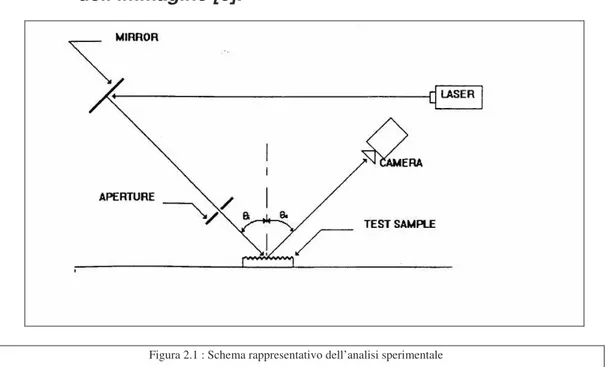

Il metodo di misura (fig 2.1) è basato sul concetto di dispersione della luce. La rugosità è valutata mediante la misurazione dell'intensità della componente speculare e/o diffusa del fascio riflesso, o da entrambe. Questo studio si evolve partendo dall’ipotesi che se la distribuzione della luce riflessa è una gaussiana, vale :

− =

ϑ

λ

πσ

2 2 0 0 cos 4 exp I I dove 0σ

rugositàλ lunghezza d'onda del fascio di incidenza ϑ angolo di incidenza del raggio di luce

0

I intensità speculare di una superficie perfettamente regolare dello stesso

materiale.

Lo studio prosegue con il definire l’ORI (Optical Roughness Indicator)

( )

× = = = NM j i I I ORI M i N j sat 1 1 , ' 1 doveIsat è l’intensità corrispondente al massimo livello di grigio dell’immagine

(255 per immagine a 8 bit)

I’(i,j) è la funzione dell’intensità del pixel ij dell’immagine relativa alla macchiolina

M ed N numero di pixel rispettivamente in colonna e in riga La rugosità si ricava da:

− = b a ORI a R 10

dove a e b sono costanti che dipendono dalla lunghezza d’onda del fascio usato e dall’angolo di incidenza. Tuttavia, questo metodo sembra funzionare soltanto per rugosità più o meno dell’ordine della lunghezza d'onda del fascio usato.

2.1.2. Misura di un micro-profilo tridimensionale usando un

metodo ottico di inversione di fase della dispersione [7]

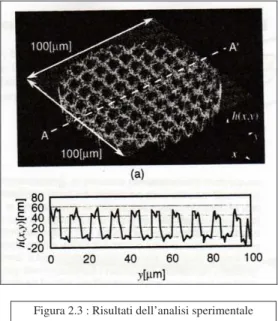

Questo studio propone un nuovo metodo di misurazione ottica che può essere applicato alla misura dei micro-profili tridimensionali in-process, con esattezza dell'ordine del nanometro. Il metodo ottico (fig. 2.2) di inversione della dispersione di fase è basato su due principi, sulla trasformata ottica di Fourier e sulla procedura iterativa di ricupero di fase del Fourier.I micro-profili tridimensionali sono ricostruiti soltanto misurando l'intensità della diffrazione di Fraunhofer. Il risultato è una visione tridimensionale della superficie (fig 2.3).

Figura 2.2 : Schema rappresentativo dell’analisi

2.1.3. Misura della dispersione (diffusione) del fascio di luce [8]

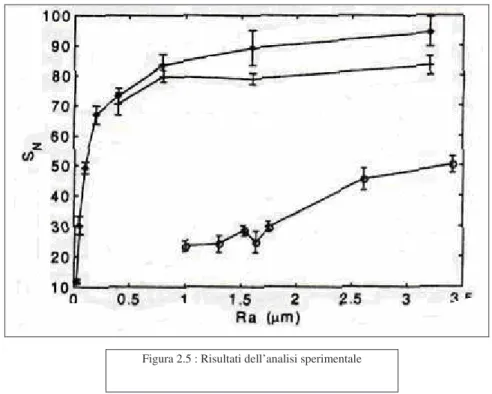

Un fascio illuminante è diretto sulla superficie in esame.(fig 2.4) La distribuzione della luce diffusa dipende dall’angolo compreso in un intervallo che va da -15° a +15°.La misura della rugosità è legata alla conoscenza e quindi alla misurazione di Sn che rappresenta la larghezza angolare del cono chiaro sparso secondo la formula:

(

)

= × − = N n n n n K p S 1 2ϕ

ϕ

dove K fattore di normalizzazionepn l'intensità normalizzata rilevata dall'ennesimo fotodiodo.

Risultati tipici ottenuti da esemplari differenti sono visualizzati nella figura 2.5.

Figura 2.4 : Schema rappresentativo dell’analisi sperimentale

2.1.4. Rilevazione dell’intensità luminosa mediante sensore

CMOS [8]

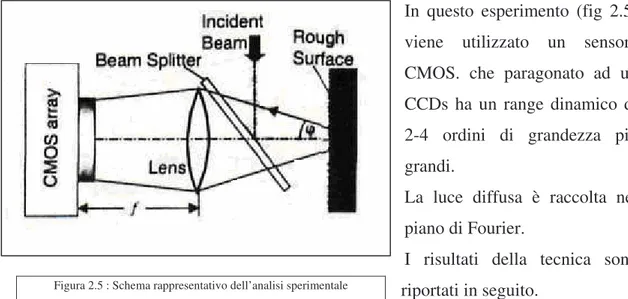

In questo esperimento (fig 2.5) viene utilizzato un sensore CMOS. che paragonato ad un CCDs ha un range dinamico di 2-4 ordini di grandezza più grandi.

La luce diffusa è raccolta nel piano di Fourier.

I risultati della tecnica sono riportati in seguito.

La figura (a) rappresenta i risultati sperimentali ottenuti misurando la rugosità di un filtro ottico (Ra = 4,7nm), un diamante lavorato in superficie (Ra = 10nm) (b), ), un diamante lavorato in superficie con graffiature (c), un diamante lavorato in superficie con le scanalature periodiche (d).

Tuttavia, il metodo è limitato a superfici ottiche levigate(oggetti a riflessione speculare). Le superfici che mostrano la dispersione diffusa pura, richiedono la valutazione delle distribuzioni sparse di intensità valutando la larghezza del cono chiaro sparso.

2.1.5. Misura della dispersione (diffusione ) di un fascio di luce

policromatica [8] con sensore CCD

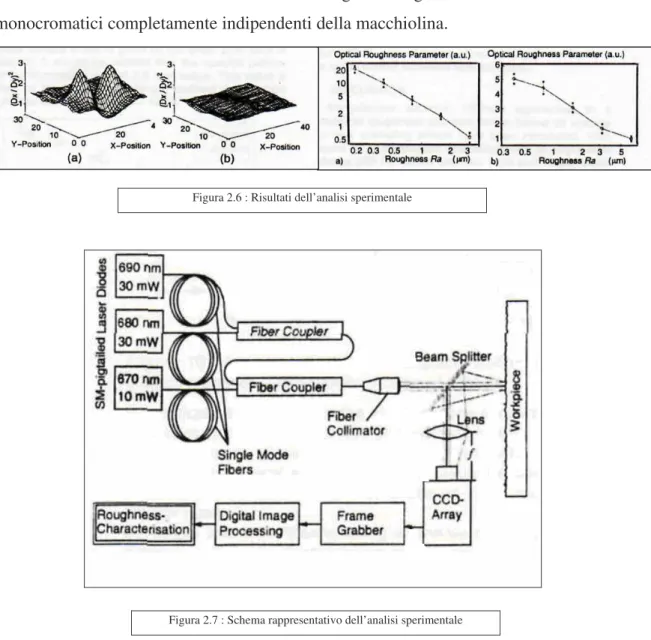

Questo metodo è basato sull’analisi dell’immagine della superficie da analizzare prodotta da una luce policromatica (fig 2.7). La superficie ruvida è illuminata da un fascio laser tricromatico parallelo, usando un accoppiamento della fibra ottica della luce emessa da tre diodi differenti del laser. Una grande rugosità conduce a tre modelli monocromatici completamente indipendenti della macchiolina.

Una procedura efficiente per ottenere un parametro ottico per la descrizione della rugosità è basata sul rapporto del diametro medio (Dx) della macchiolina nel senso orizzontale del modello e il diametro medio (Dy) della macchiolina nel senso verticale, calcolato per i differenti segmenti secondari di ogni modello della macchiolina. I

Figura 2.6 : Risultati dell’analisi sperimentale

diametri Dx e Dy (fig 2.6) sono valutati per mezzo di una funzione locale 2D-di auto-correlazione.

2.1.6. Metodo ottico di rilevamento dei micro-difetti sulle

superfici.

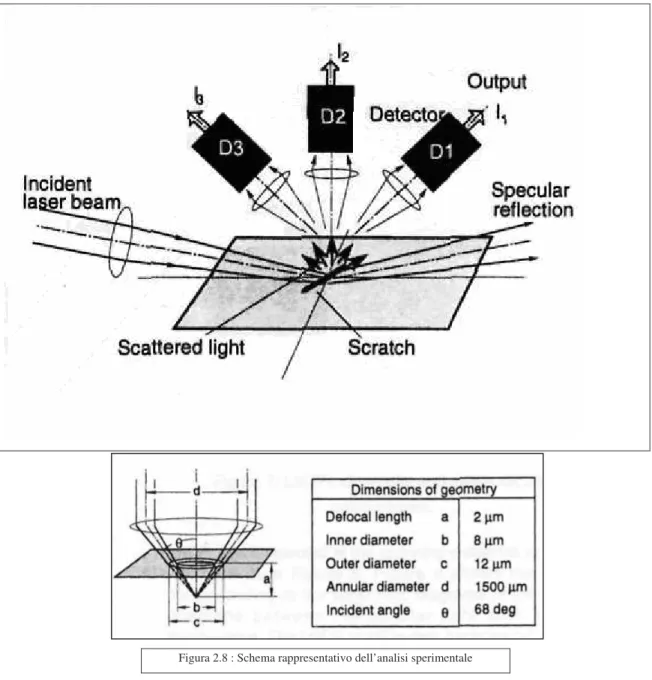

Il sistema [9] utilizza un tipo di illuminazione particolare che permette di rilevare micro-difetti superficiali. L’illuminazione di tipo anulare (fig 2.8), come mostrato in figura, in presenza di micro-difetti genera interferenza sul fascio di luce, mettendoli così in evidenza.

2.1.7. Studio interferometrico dei fasci di luce riflessi su una

superficie

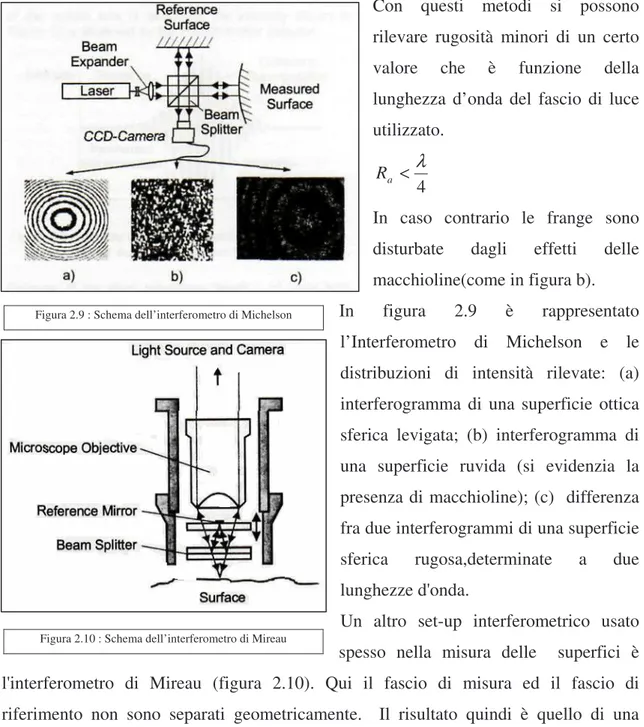

La topografia di superficie [10] è determinata con l’esattezza del nanometro usando i metodi di conteggio e di interpolazione della frangia. Le configurazioni ottiche che spesso si usano sono l'interferometro di Michelson { come in figura), l'interferometro di Mach-Zehnder e l'interferometro Twyman-Green.

Con questi metodi si possono rilevare rugosità minori di un certo valore che è funzione della lunghezza d’onda del fascio di luce utilizzato. 4

λ

< a RIn caso contrario le frange sono disturbate dagli effetti delle macchioline(come in figura b). In figura 2.9 è rappresentato

l’Interferometro di Michelson e le distribuzioni di intensità rilevate: (a) interferogramma di una superficie ottica sferica levigata; (b) interferogramma di una superficie ruvida (si evidenzia la presenza di macchioline); (c) differenza fra due interferogrammi di una superficie sferica rugosa,determinate a due lunghezze d'onda.

Un altro set-up interferometrico usato spesso nella misura delle superfici è l'interferometro di Mireau (figura 2.10). Qui il fascio di misura ed il fascio di riferimento non sono separati geometricamente. Il risultato quindi è quello di una macchina molto compatta. Un altro lato positivo di questi interferometri è che a differenza di quelli di Michelson possono essere utilizzati con sorgente di luce bianca.

Figura 2.9 : Schema dell’interferometro di Michelson

2.1.8. Altri metodi

Come si è visto molti sistemi fanno uso della trasformata ottica di Fourier e analizzano poi il risultato sul piano omonimo. Sul piano di Fourier si evidenziano puntini luminosi più o meno intensi in relazione alla finitura (qualità) superficiale.

Altri invece utilizzano la trasformata finita di Fourier, altri ancora trasformate Wavelets [11].

2.1.9. Utilizzo dei raggi X per l’analisi superficiale

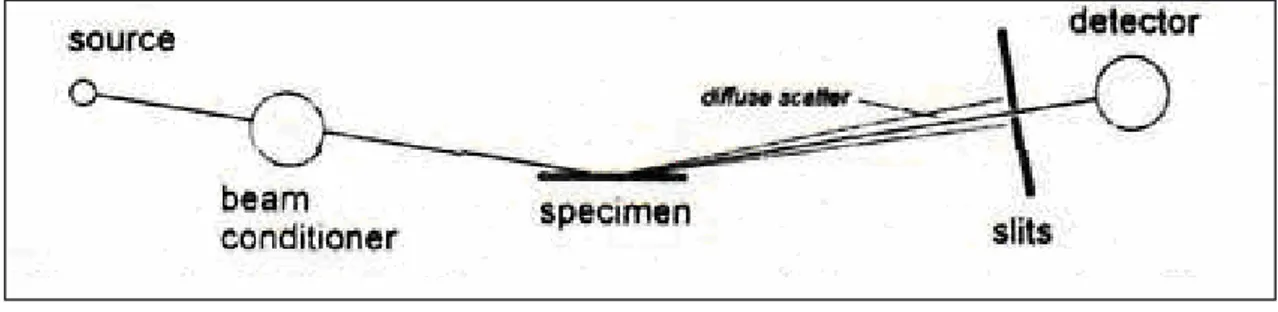

Un altro metodo di non contatto studiato per la misura della rugosità in linea è l’utilizzo dei raggi x [12] (fig 2.11).

La configurazione è simile a quella utilizzata nel punto 2.1.1

Il modello teorico inoltre è stato realizzato con efficienti algoritmi che consentono la veloce estrazione della rugosità superficiale, quindi il metodo si presterebbe ad un utilizzo in process. La conoscenza della rugosità in questo caso non dipende dalla conoscenza dettagliata di costanti ottici e fornisce informazioni su rugosità comprese fra 0,05 e 5 nm.

2.1.10.

Rilevazione della rugosità superficiale per mezzo di

oscillatori acustici

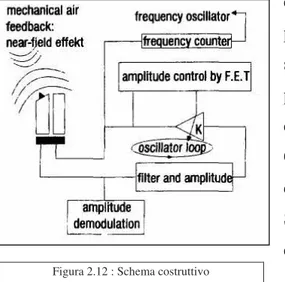

Una punta standard di diamante fissata ad un diapason micro-meccanico (32 kHz) è guidata da azionatori piezoelettrici ad una distanza controllata di circa 100 nm lungo la

superficie analizzata [13]. La piccola oscillazione acustica della forcella (eccitata costantemente) è smorzata dal gap di aria fra la punta del diamante e la superficie. Quindi, il segnale in uscita (oscillatorio) indica che la punta segue la rugosità della superficie ad una distanza costante.

Con questo sistema sono state rilevate rugosità di superfici in vetro o in ceramica .

Se ne riporta in figura 2.12 lo schema costruttivo.