SPERIMENTALE

2.1. Introduzione

La necessità di diminuire le emissioni porta ad operare con miscele magre al limite di estinzione della fiamma, e quindi in condizioni di elevata instabilità. Nei casi in cui non si riesce a costruire un combustore intrinsecamente stabile, è possibile intervenire per controllare attivamente tali instabilità modulando la portata del combustibile. Per poter effettuare il controllo attivo, è necessaria la conoscenza di tutti i componenti che costituiscono il sistema. Il presente studio ha lo scopo di identificare il comportamento dell’impianto di adduzione e modulazione del combustibile, del quale è necessario conoscere ampiezza e fase della risposta.

Non essendo disponibili misuratori dinamici di portata in grado di lavorare alle frequenze di interesse, è stato costruito un banco prova, che riproduce il sistema di adduzione del combustibile dell’impianto turbogas in esame. Su tale impianto sono state effettuate misure di velocità e di pressione, utilizzando l’aria anziché il gas come fluido di lavoro, al fine di ottenerne un modello del condotto del combustibile, da adattare poi al diverso fluido (gas metano) che viene utilizzato nel combustore reale. Una descrizione accurata del banco prova e degli strumenti di misura utilizzati è fornita nei paragrafi seguenti.

2.2. Descrizione del banco prova

Il condotto di prova è composto dalla valvola ad alta frequenza illustrata al § 2.2.1, da un tratto di condotto rettilineo di lunghezza variabile (§ 2.2.2) e dalla lancia (§ 2.2.3). L’aria compressa è fornita da un compressore a viti a bagno d’olio (§ 2.2.4). A monte della valvola è montato un riduttore di pressione per poter regolare la portata ed una flangia tarata per la misura della portata stessa (§ 2.5). Lo scarico dell’aria è a pressione atmosferica.

Tra flangia tarata e valvola è stato inserito un volume, con lo scopo di non far ripercuotere sulla flangia, che misura soltanto portate in regime costante, le fluttuazioni di pressione e velocità causate dalla valvola. Il dimensionamento di tale elemento è trattato nel § 2.5.2.

Il banco prova è stato dotato di un anemometro a filo caldo (§ 2.3) per misurare la fluttuazione della velocità all’uscita dalla lancia e di un sensore di pressione dinamica (§ 2.4) per misurare l’oscillazione della pressione.

I segnali vengono inviati all’oscilloscopio e da questo alla scheda di acquisizione dati, dove viene salvato un file Excel ed un file testo. Il file Excel contiene temperatura del fluido, portata e trasformata di Fourier dei segnali ottenuta dal dynamic signal analyzer, mentre nel file testo vengono memorizzati i dati acquisiti, misurati con l’anemometro o con il sensore di pressione. Dal valore della tensione si ricava la velocità mediante la curva di calibrazione e le componenti in frequenza del segnale per mezzo della trasformata di Fourier.

Nella figura 2 è illustrato lo schema del banco prova con gli strumenti di misura e di acquisizione dati. In figura 3 è riportato un disegno in scala del banco prova in cui sono mostrate anche le diverse lunghezze dei tratti di condotto rettilineo montati tra valvola e lancia utilizzati per le prove.

Schema del banco prova PILOTA 701 F

Ingresso Aria alta pressione 1 6 5 2 Valvola Componenti: 1 Riduttore di pressione 2 Filtro 3 Flangia tarata 4a,4b,4c Manometro 5 Misura di temperatura 6 Volume di separazione 7 Condotto rettilineo Lancia Valvola:

valvola ad alta frequenza DDV MOOG D633-717 Lancia:

lancia 701 F (dual fuel) 4a Portata Q (g/s) 4b Oscilloscopio Acquisizione dei segnali Aria Segnali elettrici Scarico Aria a patm 3 Strumento di misura Flangia tarata 4c Generatore di segnali 7 7 7

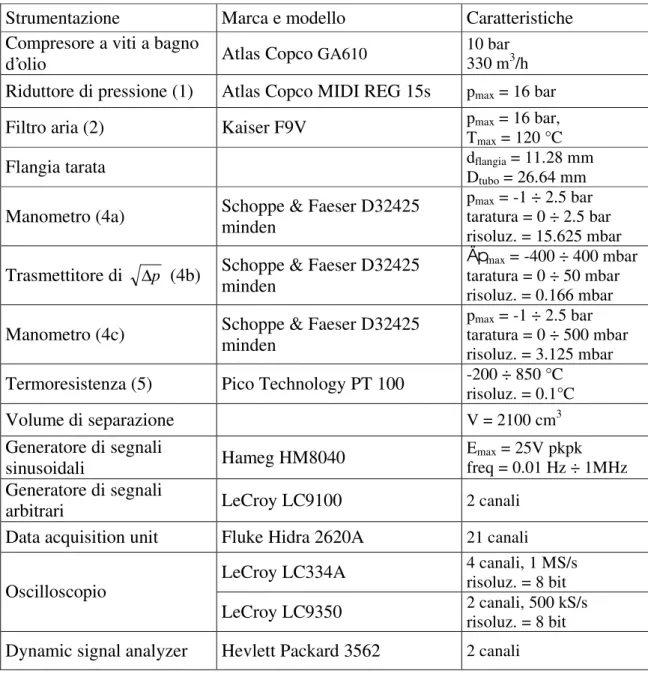

I dati degli strumenti utilizzati sono riportati in tabella 1:

Strumentazione Marca e modello Caratteristiche

Compresore a viti a bagno

d’olio Atlas Copco GA610 10 bar 330 m3/h Riduttore di pressione (1) Atlas Copco MIDI REG 15s pmax = 16 bar

Filtro aria (2) Kaiser F9V pmax = 16 bar,

Tmax = 120 °C

Flangia tarata dflangia = 11.28 mm

Dtubo = 26.64 mm

Manometro (4a) Schoppe & Faeser D32425 minden ptaratura = 0 ÷ 2.5 bar max = -1 ÷ 2.5 bar risoluz. = 15.625 mbar Trasmettitore di ∆p (4b) Schoppe & Faeser D32425 minden Äptaratura = 0 ÷ 50 mbar max = -400 ÷ 400 mbar

risoluz. = 0.166 mbar Manometro (4c) Schoppe & Faeser D32425 minden ptaratura = 0 ÷ 500 mbar max = -1 ÷ 2.5 bar

risoluz. = 3.125 mbar Termoresistenza (5) Pico Technology PT 100 -200 ÷ 850 °C risoluz. = 0.1°C

Volume di separazione V = 2100 cm3

Generatore di segnali

sinusoidali Hameg HM8040 Efreq = 0.01 Hz ÷ 1MHz max = 25V pkpk Generatore di segnali

arbitrari LeCroy LC9100 2 canali

Data acquisition unit Fluke Hidra 2620A 21 canali LeCroy LC334A 4 canali, 1 MS/s risoluz. = 8 bit Oscilloscopio

LeCroy LC9350 2 canali, 500 kS/s risoluz. = 8 bit Dynamic signal analyzer Hevlett Packard 3562 2 canali

Tabella 1: Dati tecnici della strumentazione

2.2.1. Valvola

L’attuatore per la modulazio ne del flusso di gas nella linea pilota è una valvola a comando diretto della MOOG, modello DDV D633-717 (figura 4, da [20]).

Figura 4: Schema della valvola DDV

La valvola è comandata mediante un segnale di tensione di ampiezza massima [-10 +10 V]. In base ai risultati ottenuti in [8], che evidenziano una saturazione del sistema per tensioni superiori a [-6 +6 V], il segnale di comando è stato limitato a tale range. In figura 5 è mostrato l’andamento della posizione dell’otturat ore in funzione del segnale di comando.

Grafico segnale di com ando posizione

0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

Segnale di com ando [% ]

Posizione [%]

Apertura

Chiusura

Figura 5: Posizione dell'otturatore in funzione del segnale di comando

Comandando la valvola con il segnale sinusoidale

( )

tsin

Vc =6⋅ ω⋅ [V]

nel range di frequenze [1 ÷ 500 Hz], sono state rilevate l’ampiezza della risposta e la

sua fase rispetto al segnale di comando in modo da ottenere i diagrammi di Bode sperimentali della funzione di trasferimento della valvola (figure 6 e 7). Tali caratteristiche sono state ottenute dal trasduttore di posizione della valvola stessa. Il valore del guadagno è stato riferito al valore da esso assunto a frequenza 0 ed è espresso in dB mentre la fase è espressa in radianti. Per la frequenza è stata utilizzata una scala lineare anziché quella logaritmica.

Dai diagrammi si rileva che esiste un picco di risonanza nella risposta alla frequenza di 420 Hz, di ampiezza paragonabile a quella ottenuta a 0 Hz. La massima attenuazione nella risposta si verifica per frequenze inferiori al picco di risonanza ed è pari a circa 5 db. La frequenza massima di lavoro è di 460 Hz, con una diminuzione dell’ampiezza di 5 dB rispetto al comportamento statico.

Ampiezza della risposta della valvola

-10 -9 -8 -7 -6 -5 -4 -3 -2 -1 0 0 50 100 150 200 250 300 350 400 450 500 frequenza [Hz] Ampiezza [dB]

Fase della risposta della valvola -6 -5 -4 -3 -2 -1 0 0 50 100 150 200 250 300 350 400 450 500 frequenza [Hz] fase [rad]

Figura 7: Diagramma di Bode sperimentale della funzione di trasferimento della valvola (fase)

Le caratteristiche evidenziate la rendono idonea ad essere utilizzata con profitto nel controllo attivo delle instabilità di combustione.

La portata è proporzionale alla radice quadrata della differenza di pressione ai capi della valvola. n v n v p p Q Q ∆ ∆ ⋅ = , con: v Q portata volumetrica p

∆ differenza di pressione ai capi della valvola

v n

Q , ∆pn dati di targa

I dati di targa, per gas metano, sono i seguenti: portata 2.9 g/s con ∆P = 1 bar con

valvola in condizioni di riposo, cioè aperta al 50%.

La valvola dispone di due fori di ingresso ed altrettanti di uscita; l’aria uscente dai fori è in fase. All’uscita sono collegati due tubi di raccordo di piccola sezione, che convergono in un unico condotto. Il collegamento tra condotto e lancia è di tipo flangiato.

Figura 8: Valvola DDV

2.2.2. Condotto rettilineo

Il condotto rettilineo è realizzato con un tubo in acciaio zincato con bassa rugosità superficiale, avente un diametro interno di 29 mm. Sono state utilizzate tre diverse lunghezze: 280, 780 e 1280 mm, in modo da ottenere una lunghezza complessiva di condotto più lancia rispettivamente di 1, 1.5 e 2 metri.

Il collegamento del tubo con valvola e flangia è stato effettuato mediante innesti rapidi, che permettono un facile montaggio e smontaggio, necessario per effettuare prove con lunghezze diverse. Tale tipo di collegamento ha il vantaggio di causare variazioni piccole nella sezione del condotto, riducendo al minimo i disturbi arrecati al flusso.

2.2.3. Lancia

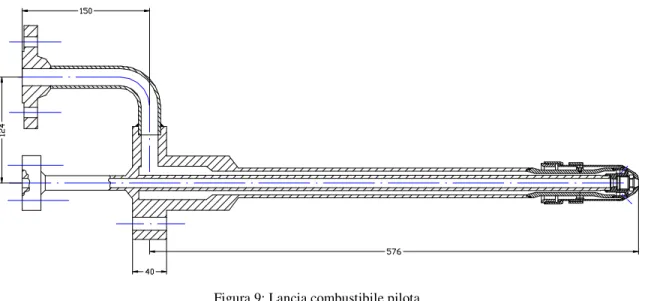

La lancia utilizzata per le prove è la stessa impiegata sul bruciatore pilota “FIAT 701 F”. Un disegno in scala è fornito nelle figure 9 ed 10.

Figura 9: Lancia combustibile pilota

Figura 10: Particolare della lancia

Si tratta di una lancia di tipo dual fuel; il condotto centrale è utilizzato per i combustibili liquidi, mentre quello esterno è il percorso seguito dai gas. Come si vede, il fluido di lavoro non segue un percorso rettilineo.

Gli 8 fori di uscita del gas sono disposti radialmente sul lato obliquo della testa della lancia, hanno un diametro di 2.7 mm e sono inclinati a 45° rispetto all’asse.

2.2.4. Sistema di alimentazione dell’aria

L’aria compre ssa è fornita da un compressore a viti a bagno d’olio Atlas Copco GA610 collegato ad un serbatoio. La portata può essere regolata tramite un riduttore di pressione Atlas Copco MIDI REG 15s.

2.3. Anemometro a filo caldo 2.3.1. Generalità sull’anemometria

L'anemometro a filo caldo è uno strumento di misura della velocità puntuale. Il corpo che costituisce la sonda è un sottile filo metallico (o una pellicola) della dimensione tipica di circa 1 millimetro. I principali vantaggi di questo tipo di anemometro rispetto ad altri strumenti classici come ad esempio il tubo di Pitot sono la minore intrusività e l’elevata risposta in frequenza, che permette di valutare rapide fluttuazioni della velocità e caratterizzare fenomeni oscillanti con frequenze fino a centinaia di kHz. Il principio fisico su cui si basa l’anemometria a filo caldo, è il raffreddamento che il flusso d’aria effettua su un sottile filo riscaldato ad una temperatura superiore a quella del flusso stesso mediante il passaggio di corrente. L’entità dello sca mbio termico dipende dalle proprietà fisiche e geometriche del corpo, dalle caratteristiche fisiche del fluido e, ovviamente, dalla velocità del flusso.

Detta “I ” la corrente che passa nel filo ed “Rw”la resistenza del filo, il calore generato

“I 2 Rw” viene asportato per scambio termico (principalmente convettivo) dall’aria che

investe il filo con velocità “U ” (figura 11, da [11]). Se la velocità cambia, varia anche la cessione di calore e quindi la temperatura del filo.

Velocity U

Current I

Sensor (thin wire)

Sensor dimensions: length ~1 mm

diameter ~5 micrometer

Wire supports (St.St. needles) Figura 11: Principio dell’anemometria a filo caldo

Le tecniche utilizzate per la misura della velocità sono sostanzialmente due: metodo a corrente costante e metodo a temperatura costante:

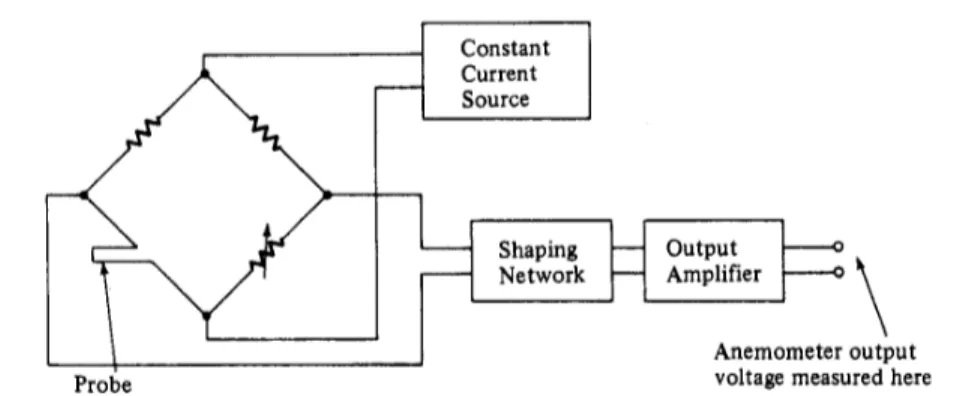

• C.C.A. (Constant current anemometry)

La sonda a filo agisce come una resistenza in un ponte di Wheatstone alimentato da una sorgente di corrente costante. La temperatura del filo cambia al variare della velocità della corrente fluida a causa del diverso scambio termico. La variazione di temperatura del filo provoca una variazione della sua resistenza elettrica, che viene rilevata come differenza di potenziale ai capi del ponte. Il segnale elettrico ottenuto è proporzionale alla variazione di velocità (figura 12, da [9]).

Figura 12: Schema elettrico di un anemometro a corrente costante (C.C.A.)

• C.T.A. (Constant temperature anemometry)

anche in questo caso la sonda a filo agisce come una resistenza in un ponte di Wheatstone; in questo caso è la temperatura del filo, e quindi la sua resistenza elettrica, ad essere mantenuta costante. Ciò viene ottenuto retroazionando il segnale in uscita tramite un controllo a ciclo chiuso, in modo tale da far variare la corrente che circola nel filo per mantenere costante la sua temperatura. In questo caso quindi è la variazione di corrente che dà un’indicazione proporzionale alla velocità del fluido.

Figura 13: Schema elettrico di un anemometro a temperatura costante (C.T.A.)

Il metodo a temperatura costante, utilizzato anche per queste prove, viene preferito rispetto a quello a corrente costante perché con quest’ultimo non è possibile misurare rapide fluttuazioni della velocità a causa dell’inerzia termica del filo, cioè del tempo necessario a far sì che la temperatura del filo si stabilizzi. Altri vantaggi sono il minor livello di rumore ed il minor rischio di rottura della sonda. Per contro, è necessario un circuito più complesso.

2.3.2. Il Sistema impiegato

Si è fatto uso di un sistema di anemometria a temperatura costante (C.T.A.) prodotto dalla Dantec e denominato Stream-Line (figura 14, da [22]).

Figura 14: Sistema C.T.A. Dantec Tale sistema consta di:

• 4 moduli C.T.A.

• 1 modulo di calibrazione automatica

• scheda A/D: National Instruments PCI-MIO-16E-1 • Sample and Hold National Instruments SC-2040

• un PC dotato del software per la gestione delle apparecchiature precedenti

(settaggio della scheda, configurazione del sistema, impostazione di offset, overheat ecc.).

Figura 15: Componenti del sistema CTA Dantec

2.3.3. Scelta del tipo di sonda

Figura 16: Sonda

Per le prove, è stata scelta una sonda a filo di dimensioni ridotte, che ha costi di riparazione ridotti e permette un corretto accostamento ai fori della lancia. Si tratta di una sonda prodotta dalla Dantec, denominata 55P11(miniature wire probe), con un

Le altre caratteristiche della sonda sono elencate in tabella 2. miniature wire probe 55P11

Materiale sensore Tungsteno

Materiale rivestimento Platino

Diametro sensore 5 ì m

Lunghezza totale sensore 1.25mm Lunghezza attiva sensore 1.25mm

Resistenza del filo a 20°C circa 3.4 Ù (st. dev. 25%)

Lead resistance 0.5 Ù

Resistenza cavo + supporto 0.640 Ù

Rapporto di overheat 0.8 Coefficiente di resistenza termica

a 20°C (á20 ) 0.35%/°C

Temperatura massima sensore 300°C Temperatura massima ambiente 150°C

Frequenza limite 400 kHz

Tabella 2: Caratteristiche della sonda

La tipica risposta in frequenza di una sonda a filo (ampiezza e fase), è mostrata in figura 17.

Figura 17: Risposta in frequenza di una sonda a filo

Alle frequenze di interesse, poco superiori al kHz, non si hanno variazioni di ampiezza relativa, mentre il ritardo di fase è di circa 3 gradi.

parallelo con la sonda in modo da simulare un improvviso cambiamento della velocità ed analizzare la risposta del circuito. Il tempo che l’anemometro impiega per ribilanciare il ponte, è usato come misura della sua risposta in frequenza.

Per una sonda a filo, la frequenza limite (smorzamento -3dB) può essere stimata [10] come: t fc ∆ ⋅ = 3 . 1 1

Figura 18: Risposta del circuito al test dell'onda quadra

Come illustrato in figura 18, la frequenza limite del sistema utilizzato è circa 40 kHz.

2.3.4. Calibratore

Per legare la tensione misurata dall’anemometro con la velocità del flusso che investe la sonda, è necessario effettuare una calibrazione.

La velocità “V” può essere scomposta nelle tre componenti in un sistema di riferimento solidale al filo:

• Vn: normale al filo e giacente nel piano della sonda (definito quest’ultimo dalla

direzione del filo e dall’asse della sonda).

• Vp: parallela al filo.

• Vbn: normale alle precedenti componenti.

Per quanto riguarda la dipendenza del raffreddamento dalle componenti della velocità, la relazione più utilizzata è quella di Jorgensen:

V2 = Vn 2 + h2Vbn 2 + k2Vp 2

nella quale i coefficienti di sensitività direzionale h e k sono solitamente chiamati coefficienti di pitch e yaw rispettivamente.

La relazione tra tensione e velocità, non lineare, può essere approssimata con la legge di King:

2 n

E = + ⋅A B U

o con una legge polinomiale del tipo:

n n E C E C E C C U = + ⋅ + ⋅ 2 +...+ ⋅ 2 1 0

In queste prove è stata utilizzata una legge polinomiale di quarto grado, che garantisce un errore minore rispetto alla legge di King.

Figura 19: Curva di calibrazione ed errore %

Il sistema di calibrazione automatica, gestito dal computer, imposta la velocità nella “flow unit”, misurando la tensione corrispondente. I coefficienti della curva di calibrazione vengono calcolati automaticamente approssimando ai minimi quadrati tra i punti misurati.

Figura 20: Calibratore

La velocità viene calcolata dalla relazione dell’espansione isoentropica:

1 2 0 2 1 1 − ⋅ − + = γ γ γ M P P 0 0 P T a = γ⋅ ⋅ 2 0 2 1 1 M a a ⋅ − + = γ a M U = ⋅

2.3.5. Sistema di posizionamento della sonda

Il sistema di posizionamento è manuale e dispone di 3 slitte per il movimento verticale, trasversale e di accostamento.

Le misure sono state effettuate allineando la sonda con l’asse del foro, in modo da posizionare il filo ortogonalmente al flusso.

Figura 21: Posizione della sonda

2.4. Misure di pressione

2.4.1. Apparecchiature per misure dinamiche di pressione

Le oscillazioni di pressione all’interno della lancia sono s tate monitorate collegando un sensore di pressione dinamica con uno degli 8 fori di sbocco della lancia mediante un particolare autocostruito in materiale plastico (figure 23 e 24).

Figura 23: Elemento di collegamento

Figura 24: Collegamento lancia - sensore di pressione

Tale metodo, ostruendo uno dei fori della lancia, risulta più intrusivo rispetto alle misure anemometriche, pertanto è stato necessario ricorrere a queste ultime per validare i risultati ottenuti.

Il sensore dinamico di pressione è prodotto dalla Kistler, modello “6061 B”, (figura 25, da [21]).

Figura 25: Sensore dinamico di pressione Kistler “6061 B”

Si tratta di un sensore di pressione al quarzo, con frequenza propria elevata (90 kHz) e risposta lineare. Tale sensore non misura il valor medio della pressione, ma soltanto le oscillazioni attorno a questo.

Il sensore è dotato di circuito di raffreddamento ad acqua per il montaggio sui combustori.

Il segnale misurato dal sensore viene amplificato mediante il “Charge amplifier type 5011B” della stessa ditta produttrice prima di essere inviato al sistema di acquisizione.

2.5. Misure di portata media

Il banco prova è dotato di una flangia tarata per la misura della portata media. Tra il dispositivo di misura e la sorgente pulsante è inserito un volume, in modo da diminuire l’effetto delle oscillazioni di pressione causate dalla valvola sulla flangia tarata, che misura soltanto portate in regime stazionario

2.5.1. Flangia tarata

La misura della portata media viene effettuata mediante una flangia tarata con prese di pressione sugli spigoli, del tipo mostrato in figura 26 (da [7]).

Figura 26: Moto del fluido in un diaframma

I misuratori di portata con dispostivi di strozzamento sono costituiti da una ostruzione anulare avente un foro assiale più piccolo del diametro interno della tubazione nella quale sono installati. La portata attraverso tale dispositivo è calcolata in funzione della differenza di pressione tra monte e valle del dispositivo.

Figura 27: Andamento della pressione del fluido nel passaggio attraverso un diaframma

∆P Differenza di pressione misurata tra monte e valle della flangia ρ Densità del fluido

La relazione per il calcolo della portata in massa è: P d Qm=α⋅ε⋅π ⋅ ⋅ 2⋅ρ⋅∆ 4 2 dove

α = f(β, ReD) Coefficiente di portata del dispositivo di strozzamento

ε = f(P, ∆P, K, β) Coefficiente di comprimibilità del fluido

D d

=

β Rapporto tra i diametri di flangia e condotto

ReD Numero di Reynolds calcolato in base al diametro del condotto D P Pressione a monte della flangia

ñ Densità del fluido

Poiché il coefficiente di portata α dipende dal numero di Reynolds ReD, che è funzione della portata stessa, per il calcolo della portata è necessario effettuare un ciclo iterativo. Lo schema completo per il calcolo della portata è riportato in appendice B. I segnali elettrici provenienti dai manometri e dal sensore di temperatura vengono campionati dal data acquisition unit Fluke Hidra 2620A ed inviati al computer per l’acquisizione. Il calcolo di P, ∆P e T (necessario per il calcolo di ñ) ed il calcolo della

portata sono stati implementati mediante il software Labview.

2.5.2. Dimensionamento del volume di separazione

La normativa ISO 5167 relativa a misure di portata mediante diaframmi, boccagli e venturimetri, prevede che la misura di portata sia effettuata su flussi in regime permanente. È stato dimostrato sperimentalmente che, quando il valore efficace delle fluttuazioni di portata in corrispondenza dello strumento di misura sono piccole rispetto al valore della portata media, queste non influenzano il coefficiente di portata [7]. È pertanto possibile misurare la portata usando i coefficienti validi per il regime permanente.

Allo scopo di diminuire il coefficiente portata della medio valore ni fluttuazio delle efficace valore = τ

costante ad una sorgente di portata pulsante attraversando lo strumento di misura ed una camera di smorzamento rigida.

Sorgente

costante SmorzamentoCamera Sorgente pulsante

Flangia Tarata

Qv

∆p

Figura 28: Installazione della flangia tarata

Un parametro caratteristico delle camere di smorzamento è il Numero di Hodgson: P Qv p f V Ho ⋅ ∆ ⋅ ⋅ = dove:

V = Volume totale camera di smorzamento e tubazione tra sorgente pulsante e flangia tarata

f = Frequenza di pulsazione p

∆ = Pressione differenziale media Qv = Portata media

P = Pressione assoluta nella camera di smorzamento Dalla relazione: 0 0.40 Ho a γ > ϕ ⋅ dove:

γ = Rapporto dei calori specifici per l’aria

ϕ = Errore percentuale

0

a = Coefficiente dipendente da maxmin Qv Qv

per pressioni di ingresso di 250, 1250 e 2250 mbar e per frequenze superiori a 100 Hz, che sono quelle di interesse pratico, si ottiene un errore di misura rispettivamente di 1,4%, 0.71% e 0.67% (calcoli in appendice C)

2.5.3. Monitoraggio della portata su tempi lunghi

L’aria in pr essione all’impianto di prova è fornita da un compressore a viti a bagno d’olio collegato ad un serbatoio. Di conseguenza, la pressione di alimentazione dell’aria subisce leggere variazioni tra due successivi azionamenti del compressore. Il riduttore di pressione del circuito di prova, oltre alla funzione di permettere la regolazione della portata, ha anche lo scopo di mantenere il più possibile costante la pressione a monte della flangia tarata a fronte delle variazioni nell’alimentazione. Allo scopo di verificare l’efficacia di tale dispositivo, è stato effettuato un monitoraggio su un periodo di 3 ore con una pressione a monte della flangia di 1250mbar (figura 29).

0 200 400 600 800 1000 1200

0.99 0.995 1

1.005 Variazione nel tempo di Pressione di ingresso e Portata

numero di campioni

Portata Pressione ass

Figura 29: Variazione della portata

La variazione a gradini della pressione dipende dalla risoluzione del manometro che, come spiegato al § 2.2, ha una risoluzione di 15,625 mbar (160 intervalli, 0-2,5 bar). La variazione percentuale tra massimo e minimo della pressione assoluta (pressione misurata + 1 atmosfera) è dello 0,69%.

La portata, come detto, risente anche di altri fattori, ed in particolare della differenza di pressione ai capi della flangia. Quest’ultima, durante il monitoraggio, è rimasta costante, quindi l’oscillazione del valore è inferiore alla risoluzione dello strumento.

Poiché tale valore è dell’ordine di grandezza dell’errore nella misura dovuto alla risoluzione degli strumenti possiamo considerare che la portata sia costante nel tempo.