Capitolo 1

Sensori di portata per liquidi

1.1 Generalità sui sensori di portata

I sensori di portata hanno allo stato attuale un’importanza rilevante in molti settori (principalmente industriali ma non solo), per questo motivo sul mercato ne sono presenti varie tipologie adatte ai numerosi utilizzi e nell’ambito della ricerca numerosi sono gli studi volti al loro sviluppo. Sistemi affidabili ed economici per la misura ed il controllo della portata di liquidi o di gas, sono necessari in numerosi apparati industriali. L’utilizzo dei flussimetri, infatti, spazia dal settore della raffinazione di prodotti petrolchimici a quello della distribuzione dell’acqua potabile, dalla distribuzione del gas a quella dei carburanti. Sensori e regolatori di flusso sono impiegati nell’industria automobilistica, in particolare, nei sistemi di riduzione del consumo di carburante e negli apparati di controllo delle emissioni di scarico. Altre aree di impiego su larga scala sono le applicazioni domestiche dove sono previsti impianti per la circolazione di acqua e gas. E’ importante considerare come i flussimetri siano utilizzati anche nel controllo di processo, in quelle applicazioni dove è necessario monitorare e tenere sotto controllo il flusso di gas o liquidi per la realizzazione di un certo processo: ad esempio, in un processo CVD commerciale (Chemical Vapor Deposition), realizzato per la deposizione in fase vapore di film sottili, ci sono numerosi controllori di flusso. In questi processi tecnologici è necessario controllare la concentrazione relativa di specie gassose per

ricoprire; dunque è molto importante tenere continuamente sotto controllo i flussi di queste miscele per tutta la durata del processo stesso.

In ambito aerospaziale i sensori di flusso sono utilizzati nella regolazione dei propellenti (ad esempio Xenon) nei motori ionici utilizzati nel posizionamento dei satelliti. Il motore ionico è un dispositivo in cui gli atomi di gas sono ionizzati e, successivamente accelerati per mezzo di un intenso campo elettrico. In questo modo, un motore ionico riesce a fornire una spinta dell’ordine delle decine di mN, di entità esigua se confrontata con altri sistemi di propulsione, ma più che sufficiente nel vuoto a garantire il corretto posizionamento del satellite e rendere possibili eventuali correzioni dell’orbita; in più, quando il satellite cade in disuso, può essere allontanato dall’orbita occupata per non intralciare eventuali altri satelliti. In questa applicazione, è dunque molto importante tenere sotto controllo il flusso del gas per minimizzare l’utilizzo del propellente.

Una richiesta così massiccia ed un campo di applicazioni così ampio e differenziato costituisce terreno fertile sia per la ricerca scientifica, sia per l’industria per lo sviluppo di strumenti di misura con prestazioni sempre migliori ed a costi sempre più bassi. La necessità di combinare queste due caratteristiche, oltre a quello di realizzare flussimetri di piccole dimensioni, necessariamente fa volgere lo sguardo alle tecnologie della microelettronica; infatti, grazie alle tecnologie in continuo miglioramento, è possibile realizzare dispositivi sempre più piccoli (affidabili) e veloci; in più, la realizzazione in serie dei dispositivi e l’elevata resa dei processi fa in modo che il costo risulti notevolmente inferiore.

Oltre a queste caratteristiche, tipiche dei dispositivi integrati, c’è un altro notevole aspetto. Abbinando le nuove tecnologie di micro-lavorazione del silicio (“micromachining”) a quelle ormai consolidate della microelettronica, è possibile almeno in linea di principio, realizzare in un'unica struttura sia l’elemento sensibile sia l’elettronica di controllo e di condizionamento del segnale. In questo modo, oltre ad ottenere un ulteriore abbattimento del costo, si avrebbe il vantaggio di semplificare il problema dell’interfacciamento tra il sensore e l’elettronica necessaria al suo funzionamento, riducendo l’effetto dei disturbi elettromagnetici indotti nei cavi di connessione.

applicazioni biomediche i sensori di flusso commerciali appaiono inadeguati a causa della limitata sensibilità alle piccole portate, delle dimensioni eccessive e della difficoltà nell’interfacciamento con i dispositivi dei sistemi micromeccanici. Attualmente si stanno sviluppando progetti che utilizzano tecniche di micromachining del silicio per creare strutture con microcanali attraverso i quali poter misurare portate dell’ordine dei nl/min. Occorre precisare che non esistono versioni commerciali di sensori per liquidi integrati a causa dei problemi legati principalmente alla loro fragilità; in letteratura esistono invece numerosi esempi di sensori integrati realizzati a livello di prototipi che verranno citati in seguito. In ogni modo, la strada della sensoristica integrata sembra molto promettente come sviluppo per il futuro ed è auspicabile che tale tipo di strumentazione si farà largo spazio sia nelle applicazioni di massa sia in quelle più specialistiche.

1.2 Classificazione dei sensori di portata

In questo paragrafo affronteremo una panoramica sui tipi principali di sensori di portata che sono usati nelle varie applicazioni.

Come abbiamo accennato, a seconda delle specifiche richieste (tipo di fluido, intervallo di misura, tempo di risposta), vi sono diversi metodi di misura che possono essere utilizzati per rilevare la portata, basati su differenti principi fisici. Esistono flussimetri la cui misura di portata è “intrusiva”, essendo non trascurabile l’interazione tra il fluido e il sensore che, per esempio, introducono una caduta di pressione. Questi misuratori richiedono, inoltre, particolari accorgimenti nella loro installazione perché tendono a modificare la distribuzione di velocità del fluido. Vi sono poi sensori “non intrusivi” che eseguono la misura di portata senza alterare la distribuzione di velocità del fluido: la loro interazione si basa sul trasferimento di energia (termica, ultrasonica, elettromagnetica) al fluido senza quindi alterare il comportamento dinamico, e senza causare cadute di pressione (con questo tipo di dispositivi è possibile realizzare misure di portata con liquidi corrosivi o nei casi in cui non è possibile inserire elementi di disturbo al flusso).

Di seguito sono elencati i principali metodi di rilevamento della portata su cui si basa la maggior parte dei sensori attualmente esistenti. I sensori di portata possono essere classificati in base al loro principio di funzionamento nel modo che segue:

● sensori a differenza di pressione ● sensori ad area variabile

● sensori a turbina ● sensori fluidodinamici ● sensori elettromagnetici ● sensori ultrasonici ● sensori termici

Andiamo ad analizzare brevemente il principio di funzionamento che sta alla base dei sensori elencati in precedenza, per comprendere quale sia la famiglia o le famiglie che si prestano ad una realizzazione in forma integrata, esaminando caso per caso i problemi principali e i pregi delle varie soluzioni.

Sensori a differenza di pressione.

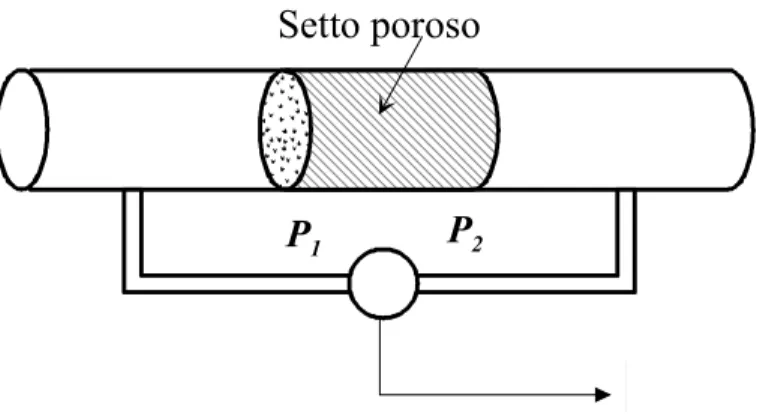

Questi sensori sfruttano una variazione di pressione del fluido ottenuta mediante un setto poroso (sensori a perdita di carico, vedi fig. 1.1) oppure un restringimento della sezione del condotto (tubi di Venturi, vedi fig. 1.2). Nel primo caso si introduce intenzionalmente un elemento dissipativo attorno al quale si stabilisce una differenza di pressione; la misura del salto di pressione è legata alla velocità del fluido e quindi alla portata. Nel secondo caso si realizza una caduta di pressione mediante un restringimento del condotto da una sezione A1 ad una sezione A2 realizzando il tubo di Venturi che si basa sul teorema di Bernoulli: g V z g P g V z g P 2 2 2 2 2 2 2 1 1 1 + + = + + δ δ (1.1)

con δ densità del fluido, P1 e P2 le pressioni rispettivamente a monte e nel restringimento, z1 e z2 le quote delle due sezioni, V1 e V2 rispettivamente le velocità del fluido a monte e nel restringimento, g l’accelerazione di gravità.

Setto poroso

P1 P2

Fig. 1.1 – Sensore a perdita di carico.

Nel restringimento, considerando assenza di perdite e un condotto posizionato orizzontalmente, la velocità del fluido aumenta (V >2 V1) e la pressione diminuisce (P <1 P2) in accordo a detto teorema, pertanto si ha:

(

)

− = − = − = − 1 2 1 2 2 2 2 1 2 1 2 1 2 2 1 2 2 2 1 2 1 A A V V V V V V P P δ δ δ (1.2)La caduta di pressione è proporzionale al quadrato della velocità.

P

1P

2SEZ A

SEZ B

Fig. 1.2 – Venturimetro.

Esiste un altro modo per ottenere una variazione di pressione adoperando un elemento di ostruzione all’interno del condotto che intercetta una piccola parte di flusso; su esso agisce una pressione statica PS esercitata dal fluido mentre all’interno del condotto la

pressione totale, PT, è maggiore. In definitiva, la pressione dinamica PD definita come differenza tra le due, è proporzionale al quadrato della velocità del fluido:

2

2V

P P

PD = T − S = δ (1.3)

Questi sensori a differenza di pressione presentano numerosi vantaggi che vanno dal basso costo all’assenza di parti in movimento (pertanto non richiedono una frequente manutenzione o ricalibrazione); inoltre, possono operare con quasi tutti i fluidi (anche con quelli corrosivi, basta proteggere le pareti). Una loro limitazione è legata all’intervallo di misurabilità, essendo la velocità dipendente dalla radice quadrata del salto di pressione; inoltre, se le portate diventano troppo basse, non è possibile trascurare le perdite di carico e quindi il comportamento del sensore si allontana dalle caratteristiche ideali.

Non è vantaggioso integrarli perché si dovrebbe ricorrere alla costruzione di microcanali; inserire setti porosi o creare restringimenti è alquanto difficile da un punto di vista tecnologico e richiederebbe passi di microlavorazione successivi nell’ambito di un processo di lavorazione del silicio, senza contare che i microcanali limiterebbero ulteriormente l’intervallo di portata da misurare.

Sensori ad area variabile.

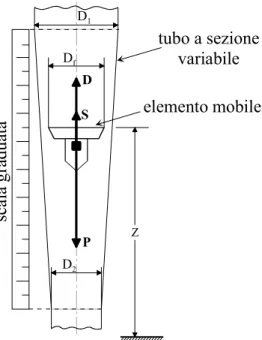

I sensori a variazione di sezione, detti anche rotametri, sono i più usati nelle applicazioni dove è richiesta una scarsa precisione e un basso costo; essi sono applicabili nella misura di portate da 1 a 200 l/h per i liquidi e da 0,1 a 2000 cm3/min per i gas. La portata

A V

Q = m⋅ è misurata mantenendo costante la velocità media del fluido Vm e variando la sezione A. Sono realizzati mediante un condotto verticale (trasparente) a sezione variabile (vedi fig 1.3) entro il quale è presente un elemento mobile a simmetria sferica o cilindrica che ostruisce parzialmente il flusso entrante dall’estremità inferiore; il condotto aumenta di sezione mano a mano che si passa dall’estremità inferiore a quella superiore. In condizioni stazionarie, sull’oggetto mobile agiscono sia la forza peso (che lo spinge verso il basso) sia la forza dovuta all’interazione con il fluido (che lo spinge verso l’alto); il bilanciamento di queste due forze porta tale elemento ad una certa quota del condotto, in una posizione di equilibrio dipendente dalla portata Q .

sc al a gr ad ua ta Z P D S D2 D1 Df elemento mobile tubo a sezione variabile

Fig. 1.3 – Sensore ad area variabile o rotametro.

Il dimensionamento è fatto in modo da variare la sezione con la quota raggiunta dall’elemento mobile, questo permette mettere in relazione la portata con l’altezza raggiunta. Normalmente, a fianco del condotto, c’è una scala graduata (non lineare) su cui leggere direttamente la portata, a fronte di ogni quota raggiunta dall’elemento

Il problema di questo sensore, a parte la bassa sensibilità, è che la precisione è bassa (in senso di ripetibilità), l’accuratezza mediocre (a causa degli errori di parallasse). Risulta difficile ottenere un’uscita elettrica e anzi sono usati per lo più in modo manuale. Per quanto riguarda la possibilità di integrare un dispositivo del genere, la limitatezza è legata alla realizzazione di parti galleggianti.

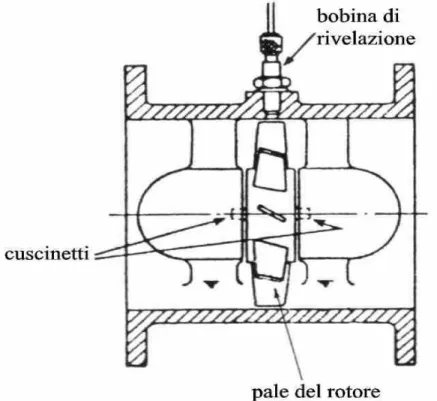

Sensori a turbina.

I sensori a turbina sono costituiti da un rotore munito di pale, inserito all’interno del flusso, avente asse di rotazione disposto in modo perpendicolare (portate medio-basse, come illustrato in fig. 1.4) o coassiale (portate medio-alte) al campo di velocità del flusso. In questi sensori viene misurata la velocità angolare di rotazione del rotore mediante una bobina di rivelazione fissa disposta in modo coassiale con il rotore stesso; un magnete solidale al rotore induce nella bobina impulsi di corrente a frequenza f .

La portata Q risulta legata alla frequenza del segnale da una legge di proporzionalità diretta: f k k Q = i ⋅ω =2π i (1.4)

La frequenza di tali impulsi è proporzionale alla portata, ovvero alla massa di fluido che ha attraversato lo strumento.

Questi flussimetri permettono di raggiungere accuratezze elevate, a fronte però di un alto costo, a causa della loro struttura sicuramente più complessa rispetto ad altri strumenti.

Fig. 1.4 – Sensore a turbina con asse perpendicolare al campo di velocità.

Analogamente a quanto detto nel caso dei rotametri, anche questo tipo di flussimetri non può essere realizzato in forma integrata per ragioni meccaniche.

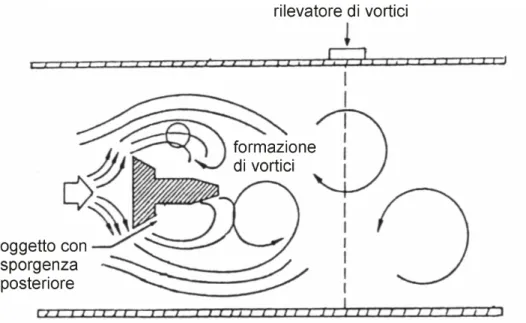

Sensori fluidodinamici.

Questi sensori basano il loro funzionamento sulla rilevazione vortici generati dalla struttura stessa del sensore nel flusso. La formazione di vortici si instaura in un flusso

quando il fluido attraversa un corpo con una sporgenza rivolta nel senso di scorrimento del fluido medesimo propagandosi a valle del condotto, come illustrato in fig. 1.5.

In prossimità della superficie posteriore del corpo si generano, nel moto del flusso, vortici di corrente che alterano la distribuzione del campo di velocità; tali vortici si propagano a valle dell’oggetto e sono rilevati, dopo una certa distanza, da un opportuno rilevatore di vortici. La frequenza con cui si formano è proporzionale alla velocità media del fluido, ovvero alla portata.

Questo tipo di sensore presenta un buon intervallo di misurabilità, una minima manutenzione, ma ha lo svantaggio di richiedere un moto turbolento del fluido (Re >105) e lunghi tratti rettilinei del condotto sia monte sia a valle; anche questo tipo di

struttura non è realizzabile in forma integrata perché la generazione di vortici in condotti di diametri micrometrici, richiederebbe velocità medie del fluido elevatissime che arriverebbero ad essere incompatibili con la fragilità della struttura medesima.

Fig. 1.5 – Schematizzazione di un sensore fluidodinamico.

Sensori elettromagnetici.

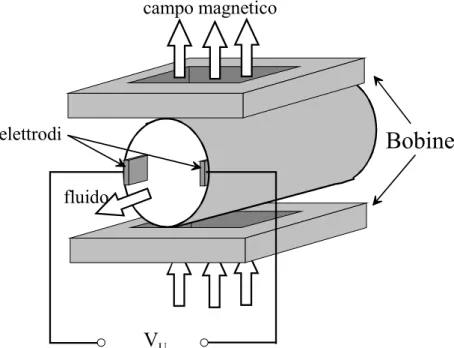

di ioni dissociati nel fluido, per effetto della forza di Lorentz, si genera una differenza di potenziale di ampiezza Vi =v⋅B (con v velocità media del fluido) su due elettrodi posti in direzione ortogonale sia all’asse sia all’induzione. Misurando questa differenza di potenziale si ottengono informazioni sulla portata.

Bobine

V

Ucampo magnetico

elettrodi fluido

Fig. 1.5 – Struttura di un sensore elettromagnetico.

Spesso si utilizza un’induzione magnetica sinusoidale (a qualche centinaio di Hz) in modo da ottenere una differenza di potenziale anch’essa sinusoidale, per ridurre i problemi di offset dovuti ai potenziali di semicella degli elettrodi. Tali sensori presentano un esteso intervallo di misurabilità, non hanno perdite di carico e si adattano a molti liquidi purché presentino ioni dissociati. Tra gli svantaggi ricordiamo: l’ossidazione degli elettrodi a contatto con il liquido ai quali si misura la tensione Vi e la necessità di disporre bobine atte a generare il più possibile un’induzione uniforme. Di nuovo, il maggior ostacolo (per adesso insormontabile) all’integrazione è costituito dall’impossibilità di realizzare bobine integrate in grado di generare campi magnetici sufficienti al funzionamento di questo flussimetro.

Questi tipi di sensore basano il funzionamento sulla propagazione di onde acustiche nel fluido. Questi, a loro volta, possono essere suddivisi in sensori a tempo di volo e sensori ad effetto Doppler.

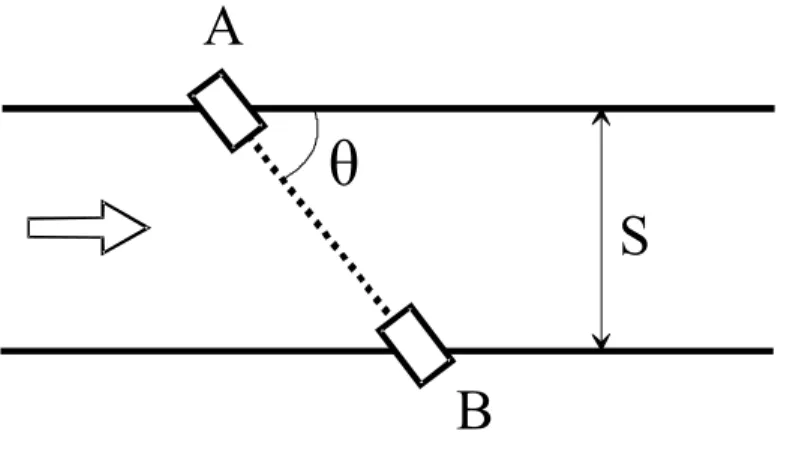

I primi si basano sul fatto che un’onda acustica emessa in un fluido possiede una velocità, per un osservatore immobile rispetto al fluido, pari alla somma vettoriale della velocità di propagazione dell’onda e di quella del fluido stesso (vedi fig. 1.6). Disponendo di un ricetrasmettitore e di un riflettore di onde acustiche si può andare a misurare la differenza tra i tempi (di volo) di andata e di ritorno dell’onda acustica. Si dimostra che tale tempo è dato dalla relazione:

( )

2 cos 2 S v L v t = ⋅ ⋅ θ ∆ (1.5)dove v e vS sono rispettivamente la velocità del fluido e di propagazione del suono in esso, L il cammino percorso dall’onda acustica, θ l’angolo formato dalla direzione di propagazione con la direzione della velocità vS. Lo svantaggio di questa tecnica riguarda il termine vS, grandezza dipendente dalla temperatura e dalla pressione del fluido.

A

B

θ

S

Fig. 1.6 – Struttura di un sensore ad ultrasuoni a tempo di volo.

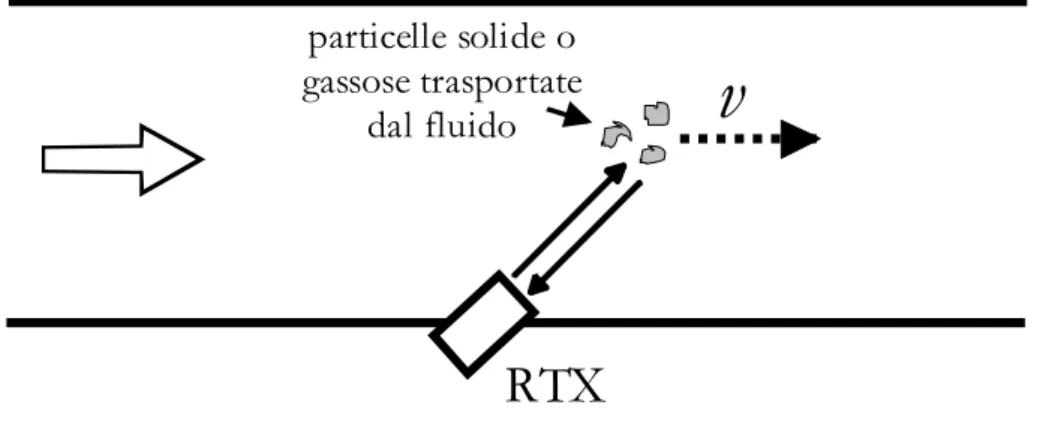

Per i sensori basati sull’effetto Doppler (vedi fig. 1.7), infatti, è necessario un fluido contenente impurezze solide o gassose capaci di funzionare come centri di “diffusione”, vale a dire come oggetti capaci di riflettere all’indietro l’onda emessa. Per effetto Doppler si rileva una frequenza fR ricevuta diversa dalla frequenza fT trasmessa; si

( )

S T v v f f = 2 ⋅cosα ∆ (1.6)Questo sensore ha il vantaggio della semplicità di installazione perché la rilevazione non è difficoltosa e non necessita il contatto diretto tra fluido e trasmettitore; inoltre, può essere semplicemente applicato alla superficie esterna del condotto.

v

particelle solide ogassose trasportate dal fluido

RTX

Fig. 1.7 – Struttura di un sensore ad ultrasuoni ad effetto Doppler.

Per quanto riguarda la possibilità di integrazione, ci sono difficoltà legate nella realizzazione di dispositivi integrati in grado di ricevere ed emettere segnali ultrasonici, in particolare se immersi in fluidi liquidi. In letteratura ci sono alcuni esempi di sensori (o meglio attuatori) ultrasonici usati per applicazioni diverse da quelle per la misura di flusso [1, 2].

Sensori termici

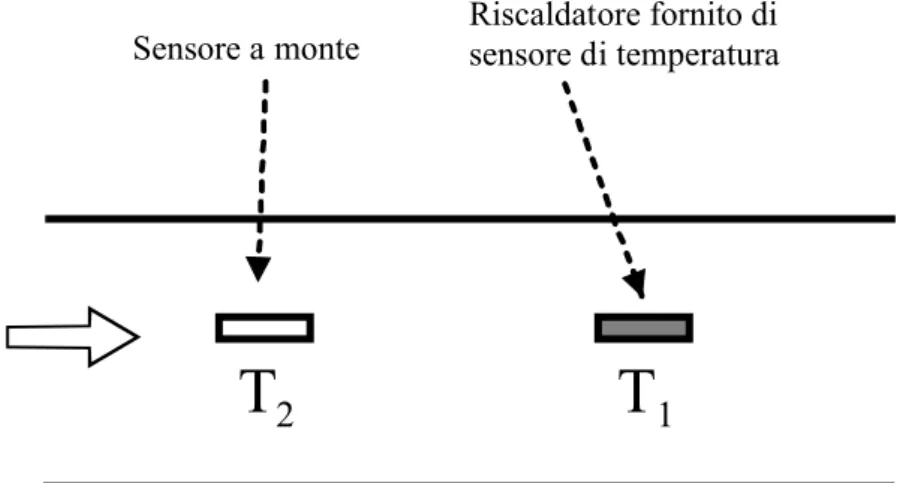

I sensori termici sfruttano l’effetto del trasporto di calore in un fluido, ossia lo scambio termico dipendente dalla velocità del fluido stesso e quindi dalla portata. In generale, i sensori termici più diffusi appartengono a due categorie principali: gli anemometri (detti

T

1T

2Sensore a monte Riscaldatore fornito disensore di temperatura

Fig. 1.8 – Struttura di un sensore anemometrico.

In particolare, i sensori anemometrici, basano il loro funzionamento sulla dipendenza della resistenza termica equivalente tra la superficie di contatto di un solido e un fluido, con la velocità del fluido stesso. Questi sensori si realizzano mediante un elemento riscaldato a contatto con il fluido e una coppia di sensori di temperatura disposti uno a monte e uno sull’elemento riscaldante stesso; la differenza di temperatura che si manifesta tra i due sensori di temperatura è legata alla potenza P inviata all’elemento riscaldante e alla resistenza termica Rth dalla relazione:

th

R P T = ⋅

∆ (1.7)

La dipendenza della resistenza termica dalla portata non è esprimibile analiticamente in modo generale. Rth è, infatti, funzione della velocità media vm del fluido, della conducibilità termica KS, dei parametri geometrici.

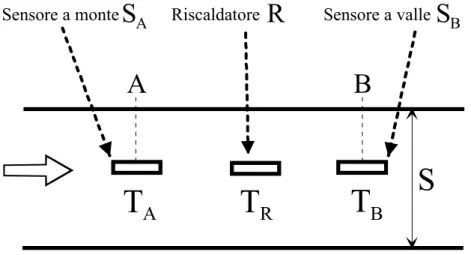

Altri sensori termici sono quelli a differenza di temperatura realizzati da un elemento riscaldante e da due sensori di temperatura l’uno a monte e l’altro a valle di esso (fig.1.9). Il riscaldatore è alimentato a potenza costante e il flusso del fluido induce una differenza di temperatura tra i due sensori che in linea di principio dipende solamente dallo scambio di calore dovuto al trasporto di massa.

T

RT

A Sensore a monteT

B Sensore a valle RiscaldatoreA

B

S

AR

S

BS

Fig. 1.9 – Struttura di un sensore a differenza di temperatura.

1.3 Sensori termici integrati.

Dopo aver esaminato la classificazione dei sensori di portata e il loro principio di funzionamento, siamo ora in grado di individuare il tipo di sensore più adatto per essere realizzato in forma integrata. Tra i vari sensori esaminati nel paragrafo precedente, infatti, non tutti si prestano alla realizzazione in forma integrata; in particolar modo quelli che fanno uso di parti mobili (come i sensori ad area variabile, a turbina, fluidodinamici), non vengono presi in considerazione per motivi ovvi tecnologici.

Per quanto riguarda i sensori elettromagnetici, come abbiamo accennato in precedenza, il problema maggiore è legato alla sensibilità; per ottenere valori elevati sarebbero necessari campi di induzione magnetica troppo elevata (0,1 ÷ 1 T) che non sono ottenibili con bobine integrate; inoltre, è necessaria una certa densità di ioni dissociati presenti nel fluido.

Riguardo ai sensori ad ultrasuoni, attualmente non risulta che siano stati costruiti in forma integrata per motivi legati alle difficoltà tecnologiche accennate in precedenza. Sensori integrati si trovano invece sul mercato come sensori a differenza di pressione, costituendo un prodotto consolidato, ad esempio la Motorola commercializza prodotti

pressione sono riportati nei riferimenti [3, 4]. Questi sensori non sono in realtà flussimetri, ma il loro funzionamento, basato sulla pressione differenziale, può essere sfruttato (almeno in linea di principio) per realizzare una misura di portata. Sono abbastanza fragili, infatti, i fenomeni conosciuti nei condotti come ad esempio il colpo

d’ariete, conseguenti la chiusura di una valvola, possono danneggiarli

irrimediabilmente.

Fatte queste considerazioni, sono i sensori termici quelli più promettenti sulla strada dell’integrazione, infatti:

● non hanno parti in movimento per cui risultano costruttivamente più compatti;

● hanno migliore sensibilità, sono capaci di monitorare flussi a velocità molto bassa, molto più bassa di quella che si può misurare con altri flussimetri;

● sono più semplici da realizzare (in linea di principio bastano solo dei sensori di temperatura e dei riscaldatori).

In letteratura troviamo diversi esempi di sensori integrati che sfruttano il principio di funzionamento termico ma sostanzialmente sono due gli approcci utilizzati nella loro realizzazione: in un caso facendo scorrere il fluido (o una parte di esso) al proprio interno e nell’altro immergendo il sensore nel fluido stesso.

La prima soluzione è adottata nei cosiddetti sensori a microcanali, di cui un esempio è illustrato in figura 1.10: all’interno del canale scorre il fluido il quale, dopo aver attraversato la zona dove si trovano gli elementi sensibili (cioè i sensori di temperatura e il riscaldatore) fuoriesce nuovamente dal sensore.

Ricopertura di alluminio 6600 µ Bocca di ingresso del microcanale Bocca di uscita del microcanale Diodo di

riferimento riscaldatoreDiodo Diodo di misura Supporto di vetro SiO2 p+ Microcanale n n+ n n

Fig.1.10 – Esempio di sensore termico a microcanale con elementi sensibili a diodi.

Nell’esempio illustrato nel riferimento [5] sono utilizzati dei diodi sia come sensori di temperatura sia come elemento riscaldatore. Il sensore si realizza a partire da un wafer con uno spessore di 300 µm entro cui si pratica un microcanale largo 1500 µm e lungo poco meno di 7000 µm; dal basso di tale microcanale si alzano i tre diodi (circa 250 µm di spessore), i quali insieme al microcanale stesso, sono ricoperti da uno strato di ossido come visibile in fig. 1.10. L’intero sensore è un chip le cui dimensioni sono 9 × 5 mm. La misura di portata si può compiere alimentando a potenza costante il diodo riscaldatore, utilizzando il metodo a differenza di temperatura; il diodo a destra del riscaldatore misurerà una temperatura più alta di quello a sinistra, per effetto dei meccanismi di trasmissione del calore per convezione. La differenza di temperatura rilevata dipende dalla potenza inviata al riscaldatore e dalla resistenza termica secondo la

Un altro modo di operare, descritto nel riferimento citato, è l’alimentazione del diodo riscaldatore con un’onda quadra di opportuna frequenza (2 ÷ 5 Hz) e degli altri due diodi a corrente costante (circa 70 µA per limitare i fenomeni di autoriscaldamento). In questo modo, si generano nel fluido delle fluttuazioni di temperatura rilevabili misurando le cadute di tensione ai capi dei due diodi. La prima armonica delle fluttuazioni di temperatura presenta uno sfasamento, rispetto all’onda quadra, inversamente proporzionale alla velocità media del fluido, dunque alla portata.

Un altro esempio di sensore integrato a microcanale, riportato nel riferimento [9], utilizza come elementi sensibili dei termistori a film sottile realizzati con germanio amorfo utilizzando una struttura come quella di figura 1.11, in cui si sono riportati per semplicità di disegno solo tre termistori (in realtà i termistori citati nel riferimento sono sette).

Fig.1.11 – Altro esempio di sensore termico a microcanale con elementi sensibili a termistori.

Tutti i termistori lavorano a tensione costante, quella applicata al termistore utilizzato come riscaldatore è fornita dall’uscita di un convertitore D/A a 16 bit. Il sistema di pilotaggio prevede i rimanenti sei termistori come sensori di temperatura a cui si applica una tensione selezionabile via software nei valori di 0,5 - 1 - 5 - 10 V. Le correnti che scorrono nei termistori sono inviate ad un convertitore corrente/tensione la cui uscita è collegata ad un altro convertitore A/D per acquisire il dato via software. I campioni

sulla potenza elettrica dissipata da ogni termistore, ricavando in seguito la resistenza; dato l’elevato valore del coefficiente di temperatura del germanio (−0,02 −1

K ), la variazione della temperatura di ogni termistore può essere stimata con sufficiente precisione. In questo modo la misura della potenza dissipata non richiede l’aggiunta di altri sensori di temperatura e il pilotaggio dei termistori è realizzato, come già detto, con buona precisione mediante un controllo via software. Conoscendo la potenza dissipata si risale alla portata del fluido che scorre nel microcanale.

La scelta di adottare la struttura a microcanale presenta il vantaggio di poter trasferire il calore in modo più uniforme nel liquido, ma la realizzazione di un microcanale è alquanto difficile. Occorre un processo ottimizzato per questo tipo di realizzazione, cioè sono necessari passi di lavorazione successivi non presenti nei processi standard per le microlavorazione del silicio; inoltre, integrare l’elettronica sulla struttura presenta ulteriori difficoltà di natura tecnologica.

Questa soluzione presenta anche altri tipi di problema: l’intervallo di misurabilità è in genere piccolo (dell’ordine dei ml/h), in più, i liquidi che scorrono devono essere privi di impurezze solide che tenderebbero a depositarsi e ostruire il condotto.

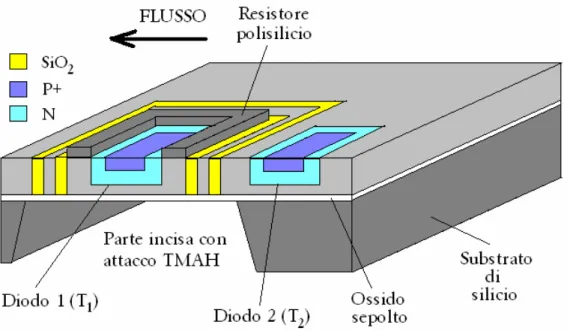

Un altro esempio di sensore integrato che sfrutta il funzionamento di tipo anemometrico è quello riportato nel riferimento [7]. La struttura in questione è costituita da un riscaldatore, realizzato con un resistore di polisilicio, e da due sensori di temperatura realizzati con giunzioni p+/n-well come visibile in figura 1.12. Gli elementi sensibili si trovano su una membrana di ossido ottenuta mediante attacco anisotropo in fase liquida (utilizzando una soluzione di TMAH - idrossido di tetramelilammonio - ) sul retro del chip, in modo da realizzare un contatto termico con il liquido minimizzando il flusso di calore verso il substrato. Tale membrana è isolata dalle altre regioni del chip mediante

trenches riempite di ossido. Le giunzioni sono polarizzate direttamente a corrente

costante, questa struttura costituisce quindi un diodo che polarizzato a corrente costante si comporta come sensore con una dipendenza lineare dalla temperatura con coefficiente variabile da -2 a -3 mV/°C.

Ammettendo un perfetto isolamento termico, lo scambio di calore avviene con il liquido che scorre sopra il chip e in tal caso, un diodo misura la temperatura della membrana mentre l’altro misura quella del liquido; la differenza di temperatura rilevata dà una

Fig. 1.12 – Sensore integrato di tipo anemometrico.

La realizzazione di un sensore di questo tipo presenta diversi problemi alcuni di natura pratica e altri di natura tecnologica. Basti pensare alla membrana stessa dove devono giacere il sensore di temperatura ed il riscaldatore, essendo di piccolo spessore, si avrà un’intrinseca fragilità del sensore stesso e dunque problemi connessi agli sbalzi di pressione che si possono verificare nei condotti dove è installato. I problemi di natura tecnologica derivano dal fatto che il chip ha bisogno di passi di post-processing per cui bisogna intervenire singolarmente su ogni chip realizzato, ciò rende già problematica la realizzazione a livello di prototipo e in vista di una produzione in parallelo i costi lieviterebbero.

La soluzione alternativa che sembra risolvere questi problemi, in particolare evitando i passi di post-processing, è quella proposta con il sensore integrato analizzato in questa tesi, adoperando, tra l’altro, una struttura a singolo sensore.