Capitolo 5 - Sperimentazione della fase di stesura

della pelle

5.1 Descrizione del sistema di controllo della macchina

All’inizio del lavoro svolto in questa tesi, la macchina non era provvista di un sistema di controllo quindi una delle attività realizzate è stata quella di collaborare al progetto del suddetto sistema di controllo. Il progetto e la realizzazione del sistema di controllo della macchina, sono stati commissionati alla ditta Pi - greco di Ponte a Egola (PI). La funzione del sistema di controllo della macchina, è quella di consentire il comando di tutti gli azionamenti installati sullo stenditore per realizzare i movimenti del gruppo portasatellite, del trasportatore a fili ed infine del piano basculante. La seconda funzione affidata al sistema di controllo, è quella di coordinare il sistema dei sensori applicati alla macchina e di far corrispondere ai segnali derivanti da questi, specifici comandi.

5.1.1 Specifiche

Il progetto del sistema di controllo dello stenditore è stato definito per consentire, almeno in una prima fase, il funzionamento manuale dello stenditore. Al fine di indicare le specifiche di progetto sulla base delle quali sarebbe stata definita la struttura del sistema di controllo, è stata individuata la configurazione della consolle di comando dello stenditore (fig. 5.1).

Oltre all’interruttore generale ed al fungo di emergenza, sulla consolle di comando devono essere presenti:

• i comandi per l’azionamento del motore collegato al rullo del trasportatore;

• i comandi per l’azionamento della centralina idraulica collegata al cilindro per la salita e la discesa del piano del trasportatore;

• i comandi per l’azionamento del motore collegato al gruppo portasatellite.

Sulla base di questo schema indicativo, sono state formulate le specifiche di progetto necessarie a definire la struttura del sistema di controllo.

Alimentazione del motore nastro

Specifiche

• L’avviamento del motore deve essere realizzato esercitando una pressione sul pulsante START;

• il moto del motore non deve essere arrestato con il rilascio del pulsante START; • l’arresto del motore deve avvenire esercitando una pressione sul pulsante STOP.

Alimentazione del cilindro per il sollevamento del piano

Specifiche

• I movimenti del piano devono essere realizzati mantenendo il selettore in una delle due posizioni di SALITA o di DISCESA;

• nella condizione di riposo il selettore deve trovarsi sulla posizione di STOP la quale deve garantire l’arresto del cilindro;

• il moto del piano deve essere inoltre arrestato da finecorsa collocati in posizione idonea sia nel moto di andata che di ritorno.

Alimentazione del motore portasatellite

Specifiche

• I movimenti del portasatellite devono essere realizzati mantenendo il selettore in una delle due posizioni di SALITA o di DISCESA;

• nella condizione di riposo il selettore deve trovasi sulla posizione di STOP la quale deve garantire l’arresto del portasatellite;

• il moto del portasatellite deve essere inoltre arrestato da finecorsa collocati in posizione idonea sia nella rotazione oraria che nella rotazione antioraria.

1

2

5.1.2 Realizzazione e modalità di utilizzo

Sulla base delle specifiche, è stato realizzato il sistema di controllo e sono stati posizionati i sensori di finecorsa per il gruppo portasatellite, per il piano basculante e per il trasportatore a fili. Di seguito viene descritta la tipologia di sensori utilizzati, illustrando in che modo questi intervengono sugli organo controllati.

Sensori di finecorsa per il gruppo portasatellite

I sensori per il gruppo portasatellite intervengono per arrestare la corsa di salita e discesa delle camere, definendo l’angolo massimo percorribile dal portasatellite.

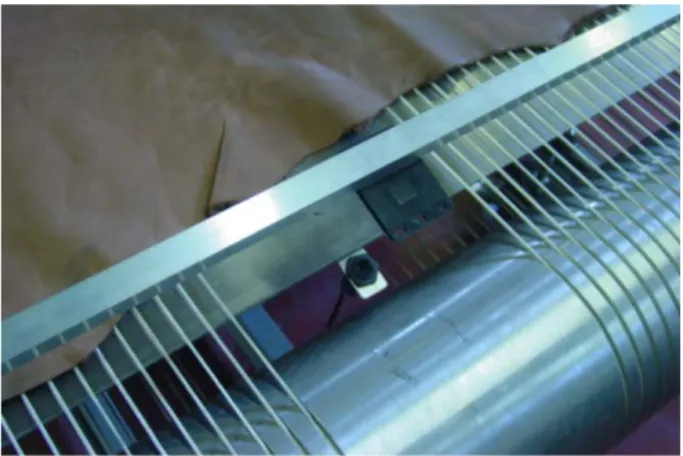

A questo scopo è stata utilizzata una coppia di sensori di prossimità induttivi. Questi sono stati collegati solidalmente al telaio della macchina. Al portasatellite realizzato in alluminio, sono stati applicati due piccoli dischi di acciaio che attivano i sensori nel momento in cui sono condotti dal portasatellite nella zona di influenza degli stessi. L’attivazione dei sensori, produce l’arresto dell’alimentazione al motore del portasatellite. Nella fig. 5.2, è raffigurato uno schema relativo alla posizione dei sensori e dei dischi di acciaio sullo stenditore. In fig. 5.3 viene mostrata un’immagine fotografica del gruppo portasatellite, dove è visibile il sensore induttivo(1) ed il disco di acciaio (2).

Figura 5.3 Schema di posizionamento dei

sensori per il moto del portasatellite Figura 5.2 Immagine fotografica del sensore per l'arresto della corsa di discesa del portasatellite

1 2

3

(a) (b)

Figura 5.5 (a) piano basculante in posizione orizzontale; (b) piano basculante alla massima inclinazione

Sensori di finecorsa per il piano basculante

I sensori per il piano basculante intervengono per arrestare la corsa di salita e discesa dello stesso, definendone l’angolo massimo percorribile.

Facendo riferimento al modello CAD dello stenditore in fig. 5.4, si vede come il piano basculante (1) sia in grado di ruotare attorno all’asse dei cuscinetti (2), seguendo i movimenti del pistone idraulico ad esso collegato (3). Per definire l’angolo massimo percorribile dal piano, è stata utilizzata una coppia di interruttori di finecorsa che, attivati, interrompono l’alimentazione della centralina idraulica collegata al pistone.

Gli interruttori di finecorsa sono stati ancorati sulla parte fissa del telaio dello stenditore, in prossimità dell’asse di rotazione del piano basculante (fig. 5.5a/b).

Figura 5.7 Immagine fotografica del sensore di arresto del trasportatore

Sensori di arresto per il trasportatore a fili

Per far si che il dispositivo dimostratore fosse in grado di realizzare ciclicamente la sequenza di operazioni descritte al par. 2.2, è stato necessario equipaggiare lo stenditore con un sensore di arresto per il trasportatore a fili. In questo modo, infatti, l’avanzamento della pelle sul trasportatore può essere arrestato quando questa arriva nella posizione di partenza da cui era stata prelevata dal gripper a depressione, per iniziare un nuovo ciclo di stesura. Il sensore di arresto, di cui è mostrata una schematizzazione in fig. 5.6, consiste in una fotocellula (3) collocata all’estremità del trasportatore, sotto il piano dei fili (1) (fig. 5.6). Quando la pelle (5) arriva nella zona terminale del trasportatore, il fascio diretto dalla fotocellula al catarifrangente (4) viene interrotto. Nel momento in cui la fotocellula non riceve il fascio di ritorno dal catarifrangente per l’interposizione della pelle, il sistema di controllo arresta l’alimentazione al motore del trasportatore e di conseguenza blocca l’avanzamento della pelle nella posizione da cui era partito il ciclo.

In fig. 5.7 è mostrata una immagine fotografica del sensore di arresto del trasportatore così come è stato collocato sullo stenditore.

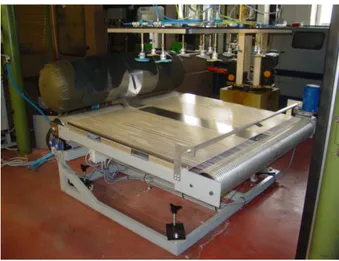

5.2 Pianificazione del piano sperimentale

La sperimentazione della fase di stesura della pelle, è stata suddivisa in due stadi successivi: nella prima parte è stato verificato singolarmente il corretto funzionamento dei gruppi principali di cui si compone lo stenditore, ovvero del gruppo portasatellite, del trasportatore a fili e del piano basculante. Nella seconda parte del piano sperimentale, è stata testata l’operazione complessiva di stesura della pelle ad opera dello stenditore.

5.2.1 Movimento del piano basculante

In questa fase della sperimentazione è stato testato il movimento del piano basculante a cui sono ancorati i rulli del trasportatore a fili di nylon.

Il movimento del piano basculante avviene tra due posizioni limite: la posizione di partenza si realizza con il piano disposto orizzontalmente ovvero disposto parallelamente al piano del terreno; la posizione finale si realizza inclinando il piano basculante verso il basso rispetto alla posizione di partenza, di un angolo che è stato verificato essere pari a 9°. Le due posizioni limite sono state ottenute agendo sulla posizione dei due finecorsa dedicati al movimento del piano basculante. È importante sottolineare che, nel caso in cui si verifichino anomalie nel funzionamento dei finecorsa suddetti, i movimenti di salita e discesa del piano verrebbero comunque arrestati dal pistone idraulico a comando del movimento del piano basculante, senza produrre collisioni del piano con gli altri organi dello stenditore. La corsa massima del pistone idraulico è infatti solo leggermente superiore a quella necessaria al piano per raggiungere le due posizioni estreme definite dai propri finecorsa.

5.2.2 Movimento della pelle sul trasportatore a fili

I test effettuati sul trasportatore a fili sono serviti a verificare il rispetto delle specifiche di progetto in relazione a velocità lineare del trasportatore ed arresto della pelle in corrispondenza della fotocellula posta all’estremità dello stesso nastro.

La velocità lineare del trasportatore è risultata essere pari a 7,3m/min valutando dunque uno scostamento rispetto alla specifica di progetto (7,1m/min) pari al 2,7%. La non conformità della prestazione è stata ritenuta tollerabile ai fini del raggiungimento

del risultato finale e cioè ai fini dell’avanzamento della pelle sul trasportatore, in sincronia con lo svolgimento della stessa da parte delle camere espandibili.

È stata successivamente verificata con successo l’efficacia della fotocellula per l’arresto del moto del trasportatore anche in presenza di forti irregolarità sul bordo della pelle.

5.2.3 Rotazione del portasatellite

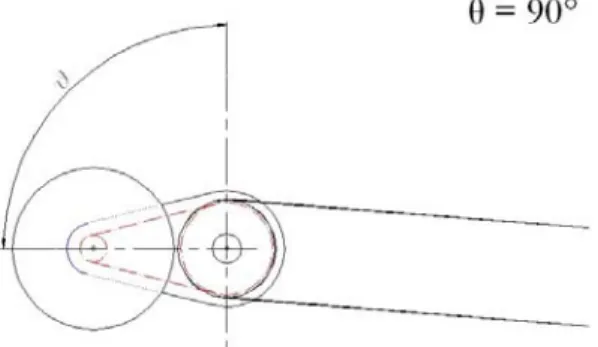

Con le prove effettuate sulla rotazione del gruppo portasatellite, è stato valutato il rispetto delle specifiche di progetto in relazione a velocità lineare delle camere espandibili, ed in relazione all’angolo percorso dal portasatellite durante lo svolgimento della pelle sul nastro. La velocità lineare riferita alla superficie esterna delle camere espandibili, è risultata pari a 7,2 m/min, valutando dunque uno scostamento pari circa all’ 1%, ritenuto tollerabile rispetto alla specifica di progetto (7,1m/min). La velocità lineare delle camere, inferiore a quella del nastro, costituisce un aspetto positivo in quanto riduce la possibilità che si formino pieghe sulla pelle nel passaggio da un elemento all’altro.Durante la fase di test della rotazione del portasatellite, sono state regolate le posizioni relative dei due sensori induttivi per l’arresto della corsa dello stesso. La regolazione è avvenuta fissando innanzitutto la posizione finale che avrebbe dovuto assumere il portasatellite al termine della sua discesa. Questa è stata definita in modo che l’inclinazione relativa dell’asse del portasatellite con la normale al piano del terreno fosse pari a 90° (fig. 5.8).

Successivamente è stata definita la posizione del secondo sensore per l’arresto della fase di risalita del portasatellite. Questa è stata vincolata dalla presenza sulla superficie interna dei dischi di sostegno delle camere cilindriche, delle valvole di sicurezza (1) (fig. 5.9). Poiché disco di sostegno e portasatellite si muovono ruotando

Figura 5.9 Valvola di sicurezza per le camere espandibili

Figura 5.10 Dettaglio della valvola di sicurezza

Figura 5.11 Posizione di arresto della fase di risalita del portasatellite

1

relativamente, una rotazione eccessiva produrrebbe la collisione delle valvole di sicurezza contro la superficie del portasatellite. Per evitare la collisione suddetta, la risalita del portasatellite è stata arrestata in corrispondenza di un angolo θ pari a 30° (fig. 5.11).

L’angolo coperto dalla corsa realizzata dal portasatellite, è risultato dunque pari a 60°. Per evitare collisioni causate da un’eventuale anomalia nel funzionamento dei sensori di arresto del portasatellite, sono stati realizzati, inoltre, dei finecorsa meccanici posizionati sul telaio dello stenditore.

5.2.4 Movimento completo della pelle

Le prove di stesura della pelle effettuate al fine di verificare la funzionalità complessiva dello stenditore, sono state definite e pianificate prendendo in considerazione due variabili di processo:

• tipo di pelle;

• lato della pelle a contatto con le camere espandibili;

Tipo di pelle

Le prove di stesura sono state condotte su quattro campioni di pelle, che differiscono per spessore e flessibilità. Solo su alcune pelli, inoltre, il lato fiore è stato sottoposto al trattamento di verniciatura. Le caratteristiche principali dei quattro campioni di pelle, sono descritte di seguito.

Campione n°1: cuoio fine e mediamente flessibile con spessore medio pari a

1,5mm. La superficie del lato fiore si presenta liscia e non verniciata;

Campione n°2: cuoio rigido con spessore medio pari a 1,7mm. La superficie del

lato fiore non si presenta particolarmente liscia, ed inoltre non è stata sottoposta a verniciatura;

Campione n°3: pelle mediamente flessibile con spessore medio pari a 1,7mm. La

superficie del lato fiore si presenta liscia e verniciata;

Campione n°4: pelle fine con elevata flessibilità e spessore medio pari a 1,2m.

La superficie del lato fiore si presenta liscia e verniciata.

I quattro campioni utilizzati per le prove di stesura, sono stati ottenuti da pelli bovine sezionate lungo la linea dorsale. Eseguendo un taglio lungo la linea dorsale, le pelli vengono divise in due metà dalla forma allungata denominate mezzine (fig. 5.12).

Lato della pelle a contatto con le camere espandibili

Le prove di stesura su tutti i campioni sono state realizzate rivolgendo una volta la superficie del lato fiore a contatto con le camere, ed una volta la superficie del lato carne.

5.3 Analisi dei risultati

Le prove di stesura sono state realizzate trasferendo manualmente i campioni di pelle sulla superficie delle camere espandibili. È stata inoltre realizzata una prova finale sui campioni 1 e 3, simulando il funzionamento a regime della cella di lavoro in cui è inserito lo stenditore. Di seguito viene analizzata la sequenza delle operazioni realizzate all’interno della cella durante la prova di stesura effettuata sul campione n°3.

1. Il gripper si porta nella posizione di presa azionando le ventose per l’afferraggio della pelle stesa sul trasportatore del dimostratore (fig. 5.13).

Figura 5.12 Taglio di pelle ottenuta con sezionatura lungo la linea dorsale

Figura 5.14 Fase 2: sollevamento della pelle da parte del gripper

Figura 5.15 Fase 3: le camere espandibili vengono avvolte dalla pelle

Figura 5.16 Fase 4: le camere si espandono con la pelle ancora afferrata dal gripper 2. Il gripper solleva la pelle e si dirige verso le camere espandibili (fig. 5.14).

3. Il gripper si porta sulle camere espandibili avvolgendole con la pelle (fig. 5.15).

4. Inizia la fase di espansione delle camere mentre la pelle è ancora sostenuta dal gripper (fig. 5.16).

Figura 5.17 Fase 5: il gripper rilascia la pelle e ritorna nella posizione di partenza

Figura 5.18 Fase 6: inizia lo svolgimento della pelle sul trasportatore

5. Il gripper rilascia la pelle e si riporta nella posizione iniziale da cui ripartirà con un nuovo ciclo (fig. 5.17).

6. In questa fase in successione viene abbassato il piano basculante, avviato il motore del trasportatore ed infine viene avviata la corsa di discesa delle camere, che iniziano a svolgere la pelle sul trasportatore.

7. Termina la stesura della pelle con lo stenditore che si riporterà nelle condizioni iniziali.

Per effettuare la presa della pelle durante lo svolgimento delle prove finali sui campioni n°1 e 3, è stato utilizzato un gripper a depressione dotato di 12 ventose progettato e realizzato presso la Sezione produzione del DIMNP. Il gripper è in grado di realizzare la presa centrale delle pelli attraverso due differenti configurazioni attivando opportunamente le ventose. Nella prima configurazione vengono attivate le sole 8 ventose centrali in modo da realizzare la presa delle pelli tagliate con forma più o meno riconducibile ad un quadrato (gropponi) (fig. 5.20).

Nella prima configurazione vengono attivate le sole 8 ventose centrali in modo da realizzare la presa delle pelli tagliate con forma più o meno riconducibile ad un rettangolo (mezzine) (fig. 5.21).

Figura 5.20 Attivazione delle ventosa per l'afferraggio dei gropponi

Dalle prove eseguite sulla stesura dei quattro campioni di pelle, sono emerse tre differenti tipologie di problemi:

1) difficoltà nella stesura delle pelli rivolte con la superficie del lato fiore a contatto con le camere espandibili. La superficie molto liscia del lato fiore delle pelli, fa si che vi sia un coefficiente di attrito piuttosto basso tra pelle e camere espandibili. Ciò produce lo scivolamento della pelle durante le ultime fasi dello svolgimento della stessa sul nastro, determinando la caduta dell’ultimo lembo (fig. 5.20).

Il problema è stato risolto ricoprendo le sedi delle camere attraverso una sottile pellicola di gomma siliconica che ha prodotto un significativo aumento del coefficiente di attrito tra il lato fiore della pelle e le sedi di alluminio delle camere. La scelta del materiale da impiegare a questo scopo è ricaduta sulla gomma siliconica poiché, oltre a fornire una prestazione adeguata alla risoluzione del problema, non produce danneggiamenti sulla superficie della pelle. L’utilizzo di materiali più scabri e dunque potenzialmente più efficaci rispetto all’aumento del coefficiente di attrito tra sedi cilindriche e pelle, avrebbe prodotto danneggiamenti dovuti agli sfregamenti prodotti dalla fase di rilascio della pelle da parte del gripper sulle camere. Nell’immagine fotografica di fig. 21, viene mostrata la posizione delle bande di silicone.

Figura 5.24 Discontinuità tra le superfici di portasatellite e lamiera del trasportatore

2) Arresto della pelle durante lo svolgimento nella zona di imbocco della pelle sul nastro. Questa seconda tipologia di problema si è verificata per la presenza di una discontinuità tra le superfici di portasatellite e lamiera del trasportatore nella zona di imbocco della pelle. Facendo riferimento allo schema di fig. 22, si vede come durante la fase di svolgimento della pelle (1) sul trasportatore, la presenza della discontinuità tra superficie del portasatellite (4) e lamiera del trasportatore (2) produce la formazione di una grossa piega sulla stessa pelle collocata nella zona di mezzeria dello stenditore.

Il problema è stato risolto con l’applicazione nella zona di discontinuità, di un carter realizzato in tre parti incernierate, in maniera tale da consentire allo stesso di

Figura 5.25 Carter per l'eliminazione della discontinuità tra portasatellite e lamiera del trasportatore

Figura 5.26 Formazione di pieghe nella zona centrale delle pelli

seguire i movimenti del portasatellite durante le fasi di stesura. Nell’immagine fotografica seguente (fig. 5.23), è mostrata in dettaglio la posizione del carter realizzato tra portasatellite e lamiera del trasportatore.

3) Presenza di pieghe di piccola entità sulla pelle, nella zona di mezzeria della machina. La formazione di queste pieghe (fig. 5.24) è da ricondurre alla presenza di un dislivello tra la superficie di appoggio della pelle sul portasatellite ed il piano del trasportatore a fili, come si nota dalla conformazione ad angolo del carter.

La soluzione proposta per eliminare il problema, consiste nell’aumentare la dimensione del diametro dei rulli del trasportatore al fine di riportare il piano dei fili dello stesso trasportatore, allo stesso livello della superficie del portasatellite.