Capitolo 2

Sensore anemometrico

2.1 Descrizione del sensore anemometrico.

Nell’ambito di questa tesi abbiamo sviluppato un sensore di flusso termico che si basa sul principio anemometrico presentato nel capitolo precedente. Il sensore è costituito da un circuito integrato contenente un sensore di temperatura ed un riscaldatore ed è collocato sulla faccia superiore di un passante cilindrico metallico. Il tutto è fissato ad una basetta per circuiti stampati al centro della quale è stato praticato un foro al fine di fornire il necessario sostegno. A differenza dei sensori anemometrici classici, utilizza un solo sensore di temperatura ed un solo riscaldatore, questo comporta la necessità di un metodo di pilotaggio impulsato al fine di cancellare l’effetto dovuto alla temperatura del fluido di cui misura il flusso.

In linea di principio il funzionamento di un sensore anemometrico a singolo sensore si articola in due fasi. Ammettiamo che all’inizio il sensore venga riscaldato con una potenza P1 e che si possa trascurare lo scambio termico del sensore verso l’ambente: se

th

R è la resistenza termica tra sensore e fluido e T la temperatura del fluido, la f temperatura T1 di equilibrio del sensore è data da:

th f P R

T

T1 = + 1⋅ (2.1)

Se, a questo punto la potenza viene portata ad un valore P2, la temperatura corrispondente è:

th f P R

T

T2 = + 2⋅ (2.2)

La differenza delle due temperature risulta indipendente dalla temperatura T del fluido f purché essa non sia cambiata durante il ciclo di misura. La resistenza termica dipende dalla portata Q quindi misurando questa grandezza è possibile avere informazioni sulla portata stessa; tenendo conto della (2.1) e della (2.2) è possibile scrivere:

( )

2 1 2 1 P P T T Q Rth − − = (2.3)In figura 2.1 è riportato uno schema della struttura completa impiegata nell’installazione del sensore: il chip è incollato sul passante cilindrico mediante l’utilizzo di diversi adesivi, per alcuni campioni è stata usata una resina caricata con ossido d’argento, materiale correntemente utilizzato nelle applicazioni di chip bonding in cui è richiesta un’elevata dissipazione termica,in questo caso il bonding è eseguito in atmosfera inerte (N2) e ad una temperatura relativamente alta (30 min. a 180°C successivamente 30 min. a 260°C). Per altri campioni è stato utilizzato indio, metallo a basso punto di fusione (circa 200°C) al fine di ottenere un incollaggio avente resistenza termica (tra chip e passante cilindrico) molto bassa se paragonata a quella della precedente resina; caratteristica necessaria per una migliore conduzione del calore dal riscaldatore al passante. Il passante cilindrico, disposto ortogonalmente al campo di velocità, è fissato sul supporto di vetronite per mezzo di una resina epossidica bicomponente. Sono stati utilizzati diversi metalli per la realizzazione del campione: acciaio inox, ottone e rame; il supporto per il sensore è stato realizzato con una scheda di vetronite per circuiti stampati sulla quale sono state precedentemente definite (con tecnica litografica agli UV) le piste di rame per effettuare i contatti e le saldature.

La struttura così realizzata può essere fissata direttamente sulla parete del tubo praticando un apposita apertura. Per assicurare la necessaria tenuta può essere utilizzato semplicemente strato di sigillante a base di silicone.

Il passante cilindrico su cui poggia il chip ha la funzione di by-pass termico tra il circuito integrato e il liquido che scorre nel condotto, eviterà infatti il contatto diretto tra la superficie del chip stesso e il liquido; il vantaggio di questo tipo di soluzione (rispetto a quella presentata nel capitolo 1) è che non vi è più la necessità di proteggere i pads sulla superficie del circuito integrato, che può essere direttamente saldato alle piste della basetta.

flusso

chip

basetta di

vetronite

passante cilindrico

tubo

silicone

Fig. 2.1 – Applicazione del flussimetro su un condotto.

Un altro vantaggio fornito da questa struttura è la possibilità di operare anche con liquidi corrosivi semplicemente ricoprendo solo la superficie del passante con un sottile strato di materiale protettivo (ad esempio teflon). Ciò comporta inevitabilmente l’aumento della resistenza termica tra fluido e sensore, tuttavia l’effetto è minimo. Infatti, supponendo di utilizzare uno strato di teflon dello spessore s=10µm (la conducibilità termica del teflon è KS =0,25W/mK) per ricoprire un passante cilindrico di diametro d =2mm e altezza

8 =

h mm, otteniamo una resistenza termica dello strato di protezione pari a:

( )

(

)

W K dh K s R S P 0,796 10 8 10 2 14 , 3 25 , 0 10 10 3 3 6 = ⋅ ⋅ ⋅ ⋅ ⋅ ⋅ = ⋅ = −− − π (2.4)Questo significa che, applicando una potenza di 1 W, si produrrebbe una differenza di temperatura tra le due facce dello strato pari a circa 0,8 K. Dal momento che le variazioni di temperatura misurate sono dell’ordine di una decina di gradi e la potenza termica massima fornita ai riscaldatori è inferiore ad 1 W, possiamo affermare che un’eventuale protezione del passante non dovrebbe peggiorare in modo significativo l’efficienza del sensore, risultando equivalente all’introduzione di una resistenza termica costante in serie al termine utile.

Andiamo ad analizzare in maggior dettaglio il circuito integrato utilizzato sia come riscaldatore sia come sensore di temperatura.

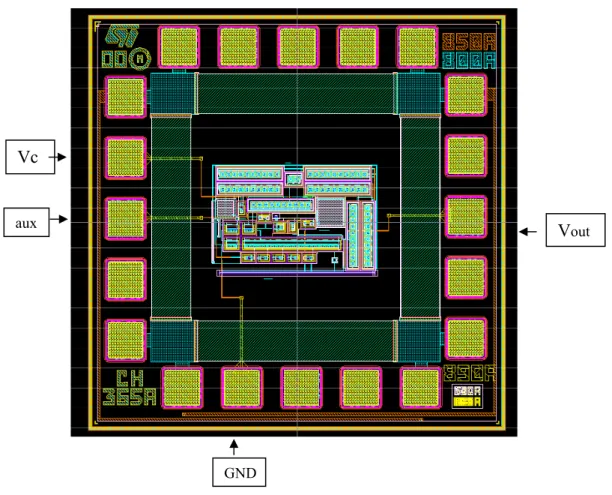

Il chip CH365A illustrato in figura 2.2 è il circuito integrato (un quadrato di 1,5mm di lato), contenente in sé i riscaldatori realizzati da quattro resistori in polisilicio da 450Ω

l’uno disposti in prossimità dei lati di questo quadrato; nella regione centrale si trova il sensore di temperatura basato su una configurazione circuitale di tipo standard (la realizzazione di questo chip è stata effettuata durante il lavoro di una tesi precedente da Maurizio Bacci).

Fig. 2.2 – Circuito integrato CH365A.

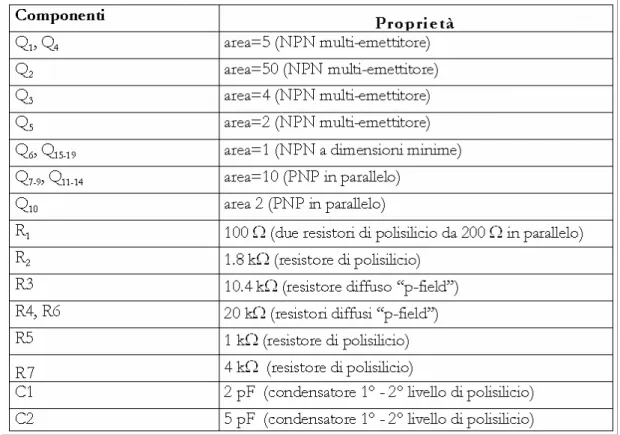

Il circuito del sensore di temperatura è stato sviluppato prendendo spunto dallo schema di principio esposto nel riferimento [8] e lo schema elettrico è riportato nella fig. 2.3.

Il nucleo del circuito è costituito dai transistori Q1 , Q2 e dal resistore R1. La tensione su R1 è data da: = 1 2 2 1 1 ln E C E C R A I A I q k T V (2.5) GND Vc aux Vout

R7 Q15 Q7 Q9 R5 +Vcc Q10 Q8 Q11 Q13 Q14 Q12 R6 C2 Q6 R4 Q4 Q3 +Vaux Q5 R3 Q1 Q2 C1 R1 GND +Vout R2 Q16 Q17 Q18 Q19

Fig. 2.3 – Schema elettrico del sensore di temperatura del chip CH365A.

dove T è la temperatura assoluta, AE1 e AE2 sono le aree di emettitore dei transistori

1

Q e Q2. Lo specchio cascode con amplificazione della corrente di base realizzato dai cinque transistori Q −7 Q12, impone I =C1 IC2. Inoltre essendo A =E2 10AE1, si ha

T VR = ⋅ −4⋅

1 1,98 10 e, in prima approssimazione, IC1 ≅IE1 =VR1/R1. La corrente IC1

(circa uguale a IC8 e IC11) è riportata sulla resistenza R2 attraverso i transistori Q13 Q14. La tensione di uscita, prelevata sul terminale VOUT, risulta pari a:

T A A q k R R T V R R V E E R OUT ≅ ⋅ ⋅ = = −3 1 2 2 1 1 1 2 ln 3,3 10 (2.6)

I quattro transistori Q −3 Q6 realizzano uno schema cascode con amplificazione della corrente di base allo scopo di rendere il rapporto tra IC1 e IC2 (nominalmente unitario) indipendente dal valore del β dei transistori, parametro tipicamente poco controllabile. Entrambi gli specchi cascode PNP e NPN sono compensati in frequenza da C1 e C2 per garantire stabilità al sensore di temperatura. Il circuito composto dai transistori

19 15 Q

Q − e dal resistore R7 permette l’accensione iniziale del circuito che altrimenti potrebbe posizionarsi sul punto di lavoro a correnti nulle (più precisamente le correnti di saturazione inverse delle giunzioni); una volta che si è raggiunto il punto di lavoro corretto, il circuito di accensione risulta disconnesso (Q15 è polarizzato inversamente). Il pad “aux” è stato introdotto per consentire l’eventuale inserimento di condensatori esterni di compensazione, risultati in pratica mai necessari.

Tab. 2.1 – Elenco componenti del sensore di temperatura nel chip CH365A.

Si riporta nella tabella 2.1 l’elenco dei componenti del circuito di fig. 2.3 con i relativi valori, dove il parametro “area” indica il rapporto tra l’area di emettitore del transistore in questione e quella del transistore a dimensioni minime.

2.2 Metodi di pilotaggio dei flussimetri termici.

Nel primo capitolo sono stati riportati numerosi esempi di sensori anemometrici. Come detto, a parte le differenze strutturali dei vari sensori presentati, essi si basano fondamentalmente su due metodi di funzionamento [9], a potenza costante (CPA, Constant Power Anemometry) oppure a temperatura costante (CTA, Constant Temperature Anemometry). Precisamente, nel primo caso la potenza fornita al riscaldatore del sensore è mantenuta ad una valore costante e, di conseguenza, dalla misura di temperatura raggiunta dal sensore è possibile ottenere informazioni sulla portata.

Nel secondo caso invece, mediante un opportuno circuito in reazione, la temperatura misurata dal sensore viene mantenuta ad un valore costane: in questo caso è la potenza dissipata sul riscaldatore ad essere legata alla portata.

Come abbiamo visto, il metodo a potenza costante presenta dei vantaggi di semplicità per quanto riguarda l’implementazione dell’elettronica necessaria al pilotaggio del sensore stesso ma, d’altra parte, complica notevolmente la realizzazione della struttura meccanica. In effetti, per realizzare un anemometro integrato di tipo classico, cioè con due sensori di temperatura, è necessario realizzare un opportuno isolamento termico tra i due sensori stessi. Infine, si ha lo svantaggio di avere la dipendenza della temperatura dalle proprietà del fluido con cui si opera, in particolare dalla temperatura di questo ultimo.

A parte le difficoltà realizzative, una struttura a singolo chip limita di molto le possibilità di impiego di tale dispositivo per problemi di fragilità. Una soluzione possibile per superare questo problema è quella dell’utilizzo di un singolo sensore di temperatura per misurare, alternativamente, sia la temperatura del fluido sia quella del dispositivo sovrariscaldato.

Questo tipo di approccio, assieme agli innegabili vantaggi di cui abbiamo parlato, introduce però un problema: il pilotaggio impulsato dei riscaldatori (o comunque costituito da almeno due fasi), introduce dei tempi “morti” nella misura. Supponendo infatti, di inviare ai riscaldatori un’onda quadra di potenza variabile tra 0 e un certo valore massimo Pmax, non abbiamo alcuna informazione nel semiperiodo in cui la

potenza è nulla. Inoltre, affinché la misura sia veritiera, è necessario che la temperatura del fluido non cambi in maniera apprezzabile durante il ciclo di misura stesso.

Risulta dunque evidente che la durata del ciclo di misura deve essere il più possibile ridotta. Un sensore di tipo termico pilotato a potenza costante presenta un tempo di risposta che è determinato dalle sue caratteristiche termiche, ovvero dalla resistenza termica e dalla capacità termica. Pertanto, la durata del ciclo di misura è fissata dalla geometria della struttura stessa.

In questo capitolo dimostreremo, mediante un opportuno sistema di pilotaggio, come sia possibile mantenere costante la temperatura del sensore, ottenendo un miglioramento sensibile delle prestazioni in termini di velocità, limitando i transitori termici propri del sensore stesso.

2.3 Esempi di sistemi di pilotaggio.

Andiamo ad analizzare alcuni esempi di sistemi che utilizzano il metodo CTA e le relative implementazioni a livello circuitale che sono state fatte.

Nel riferimento [10] si ha un esempio di pilotaggio a temperatura costante. Si utilizza come elemento sensibile e come riscaldatore un primo termistore, un secondo termistore misura invece la temperatura del liquido; entrambi sono inseriti in un ponte di Wheatstone alimentato con un segnale PWM. Un circuito in retroazione (Figura 2.4) mantiene costante la temperatura del termistore agendo sul duty cycle(1) del segnale PWM (Pulse Width Modulation). Infatti, supponendo di essere in condizioni di bilanciamento per il ponte (l’uscita di A1 è a zero) e che la portata vada aumentando, il riscaldatore (termistore R4) tende a raffreddarsi quindi la tensione ai suoi capi tende a diminuire; la tensione differenziale all’ingresso di A1 diminuisce, in questo modo all’uscita compare una tensione negativa. Osserviamo che il blocco costituito da A2 e

3

A realizza un integratore non invertente il quale, avendo all’ingresso una tensione negativa, produce in uscita una tensione che decrescente nel tempo. Tale tensione

raggiunge il comparatore A4 alla cui uscita il segnale PWM progressivamente assume impulsi di durata più piccola, aumentando così l’intervallo di tempo in cui l’uscita si presenta a livello basso. Grazie alla presenza del diodo aumenta l’intervallo di tempo in cui il ponte viene alimentato, ciò provoca l’aumento del valor medio della tensione ai capi di R4 che forza un aumento della temperatura del termistore medesimo al valore che aveva in precedenza. Si arriva a bilanciare di nuovo il ponte e a portare a zero l’uscita di

1

A. L’integratore raggiunge un valore di regime durante la diminuzione della tensione alla sua uscita ad un valore dipendente dalla portata. Analoghe considerazioni si possono fare se ammettiamo una diminuzione della portata. Abbiamo così mostrato come al variare della portata, il circuito reagisce riportando il termistore alla medesima temperatura, variando il duty cycle dell’onda quadra.

Nel riferimento, inoltre, si sottolinea come questa tecnica di pilotaggio sia vantaggiosa per ridurre i tempi di misura rispetto ad un pilotaggio a potenza costante dei riscaldatori, in cui i transitori termici sono la causa principale della limitazione sulla velocità di misura e sull’eventuale rilievo di transitori di portata.

R1 R2 R3 R4 R5 R6 R7 R8 Termistori PTC R9 C1 Generatore d'onda triangolare A1 A2 A3 A4 -Vcc D1 Q1

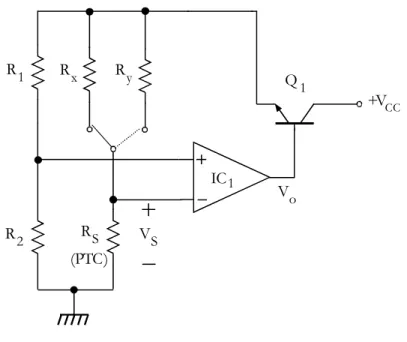

Esiste la possibilità di operare con un solo elemento sensibile che lavori a temperatura costante, un esempio del genere è riportato nel riferimento [11].

In questo caso, si propone l’uso di un termistore (PTC) come elemento riscaldatore e come sensore di temperatura, inserito in un ponte di Wheatstone (fig. 2.5) alimentato dall’uscita di un amplificatore operazionale. Il termistore è alimentato in modo da avere una temperatura maggiore della massima temperatura del fluido. Questo sistema si basa sulla misura della tensione VS ai capi del termistore e della tensione Vo all’uscita dell’amplificatore, impostando il commutatore una volta su RX e l’altra su RY

(ottenendo i valori VSX, VSY e VOX, VOY). R1 R2 RS Rx Ry Vo +VCC IC1 Q1 VS (PTC)

Fig. 2.5 – Schema di pilotaggio di un anemometro a filo caldo con un solo elemento sensibile.

Da queste misure è possibile ricavare le temperature TSX e TSY a cui si porta il termistore secondo le seguenti formule:

(

)

− − ⋅ = 1 1 0 OX SX SX X SX V V R V R T β (2.7)(

)

− − ⋅ = 1 1 0 OY SY SY Y SY V V R V R T β (2.8)dove β è il coefficiente di temperatura del termistore e R0 la sua resistenza a 0°C. A partire da questi valori, si riesce a ricavare la velocità media vm di scorrimento del fluido (e quindi la portata) applicando la seguente relazione:

(

)

(

)

(

)

n SY SX Y X SY OY SY X SX OX SX Y m a T T R SR V V V R V V V R b v / 1 1 − − ⋅ − ⋅ − − ⋅ = (2.9)Nella (2.9) S è la superficie di scambio tra sensore e fluido, a , b ed n sono invece parametri da determinarsi sperimentalmente, legati al coefficiente di scambio termico

convettivo (stimato con la formula 2

m

bv a

h= + ).

Nel riferimento citato, si sottolinea come questo metodo di pilotaggio, permetta di ricavare la portata di un fluido, in particolare aria, con un errore del 2-3% indipendentemente dalla temperatura di essa. Per verificare questa indipendenza dalla temperatura, sono state condotte varie misure variandola tra 28,5 e 32,75 °C , intervallo che , a nostro avviso, risulta molto ridotto.

Dalle considerazioni fatte si può dedurre che, tra il pilotaggio a potenza costante e quello a temperatura costante, sia da preferire il secondo poiché, in questo caso, è possibile realizzare circuiti elettronici in retroazione che permettono di eseguire la misura di portata in intervalli di tempo più brevi dei transitori termici caratteristici per questi sistemi.

2.4 Pilotaggio dei riscaldatori mediante un segnale PWM

Il flussimetro precedentemente descritto (vedi fig. 2.3) è stato utilizzato per la misura di portata, inizialmente pilotando i riscaldatori (resistori) a potenza costante, alimentandoli con una tensione continua di 8 V o in altri termini, inviando una potenza di 0,64 W. Dalle misure effettuate, si è riscontrato che il flussimetro ha bisogno di un intervallo di tempo assai lungo per andare a regime(2) dopo l’accensione dei riscaldatori: nel caso peggiore, vale a dire quando la portata tende a zero, si è misurato un intervallo di tempo di circa 15 s. Un intervallo di tempo equivalente occorre dopo lo spegnimento dei riscaldatori per ritornare alla temperatura iniziale. Nella misura di portata occorre accendere i riscaldatori

(2) E’ stato considerato di aver raggiunto il regime quando la tensione di uscita V

OUT raggiunge il 99% del

e misurare la temperatura raggiunta a regime, in seguito spengerli tornando alle condizioni iniziali per misurare la temperatura del fluido, il tutto in un intervallo di tempo dell’ordine dei 20 s.

Per ridurre questi tempi di misura, come abbiamo potuto costatare dagli esempi riportati, si può ricorrere ad un pilotaggio a temperatura costante, alimentando i riscaldatori con una potenza che varia quindi con la portata. Secondo lo schema di pilotaggio impulsato,che si traduce in realtà nell’alternare due diversi valori di temperature, è più corretto quindi parlare di funzionamento a temperatura impulsata.

Cerchiamo di capire meglio quali sono le implicazioni nel mantenere costante la temperatura TS del sensore e come utilizzarle nella misura di portata.

Il sensore termico basa il suo funzionamento sulla variazione di temperatura

f S T

T

T = −

∆ , con T temperatura del fluido, dipendente dalla potenza f P inviata ai riscaldatori e dalla resistenza termica secondo la relazione ∆T =P⋅Rth

( )

Q che abbiamo già visto. Mantenere costante TS, significa rendere costante T∆ , dunque il prodotto tra resistenza termica e potenza inviata ai riscaldatori; in questo modo, misurando la potenza si hanno informazioni sulla resistenza termica e quindi sulla portata. Il problema da risolvere è quello di eseguire una differenza tra due potenze inviate ai riscaldatori in modo automatico. Utilizzando tensioni continue, una differenza di potenza P∆ si traduce in una differenza tra i quadrati delle tensioni applicate ad un carico resistivo R :(

2)

2 2 1 2 1 1 V V R P P P = − = − ∆ (2.10)Ciò comporta alcune difficoltà se si vuole effettuare la differenza per via analogica o con un semplice microcontrollore dotato di moltiplicazione. Per questo motivo è stata scelta la tecnica PWM, poiché consente di controllare una potenza in modo direttamente proporzionale ad una tensione, in tal modo, una differenza di potenze si traduce in una differenza di tensioni.

Vediamo adesso come generare un segnale PWM e in che modo, tale tecnica, permetta di controllare una potenza mediante una tensione.

Cominciamo ad analizzare un segnale periodico vp

( )

t costituito da impulsi di durataon

t (3) e periodo t come si può osservare nella figura 2.6. p

Il valore medio di tensione V0, sul periodo di tale segnale, è dato da:

p on t t V V0 = max⋅ (2.11)

Se inviamo un segnale di questo tipo su una resistenza di valore R , la potenza media P inviata su tale bipolo in un periodo risulta:

( )

C p on t p p d R V R t t V dt R t v t P p 2 max 2 max 0 2 1 = ⋅ ⋅ = =∫

(2.12)dove si è indicato con dC =ton /tp il duty cycle del treno di impulsi. La (2.12) mostra come la potenza media sia proporzionale al duty cycle del segnale periodico impulsato.

t vp ton tp Vmax Vo

Fig. 2.6 – Segnale periodico impulsato.

Un generatore di segnale impulsato con duty-cycle regolabile può essere realizzato mediante lo schema di figura 2.7; l’utilizzo di un generatore di onda triangolare, seguito da un comparatore a soglia variabile permette infatti di ottenere un segnale PWM con larghezza degli impulsi modulabile. Per adesso immaginiamo il generatore di soglia come un riferimento di tensione attraverso il quale si fissa una certa larghezza degli impulsi del segnale PWM.

(3) Utilizziamo

on

t per riferirci ad intervalli di tempo piuttosto che Ton ; riserviamo le “T” maiuscole ad indicare le temperature assolute.

Generatore ad onda trinagolare Tensione di soglia VS Segnale PWM Comparatore

Fig. 2.7 – Sintesi del segnale PWM.

Per un corretto funzionamento del circuito è necessario che la tensione di soglia VS vari nell’intervallo di valori compreso tra il massimo e il minimo dell’onda triangolare. Se supponiamo di avere un’onda triangolare vT

( )

t , che varia tra VL (positivo) e un certo valore massimo VH (positivo), la tensione VS può variare tra VL e VH.Esaminiamo due casi particolari per l’andamento del segnale PWM: tensione di soglia

alta, cioè prossima a VH, tensione di soglia bassa, ossia prossima a VL.

Come si osserva in figura 2.8, a valori alti della tensione di soglia corrisponde un impulso largo del PWM, viceversa per bassi valori della tensione di soglia l’impulso risulterà stretto; questo è dovuto al comparatore, il quale porterà alta la sua uscita quando il segnale vT

( )

t sull’ingresso invertente assumerà valori più bassi della soglia VS.Al variare della tensione di soglia VS si osserva, sempre dalla fig. 2.8, che la durata ton

dell’impulso varia da 0 al valore massimo pari a t ; la variazione di p ton con la tensione

S

V è allo stesso tempo lineare e in particolare il legame è espresso dalla seguente relazione:

(

S L)

L H p on V V V V t t ⋅ − − = (2.13)S H p on V V t t = ⋅ (2.14)

A seguito della (2.14) si può ricavare la relazione seguente che lega il duty cycle con il rapporto tra tensioni misurabili:

H S C p on V V d t t = = (2.15)

Tale relazione, sostituita nella (2.12), permette di ricavare un’importante espressione utile per la misura della potenza inviata sui riscaldatori del sensore, in particolare avremo: S H V V R V P ⋅ ⋅ = max2 (2.16)

La (2.16) evidenzia il fatto che la potenza inviata ai riscaldatori è lineare con la tensione

S

V di soglia. Osserviamo, inoltre, che in questo modo è facile ricavare la differenza tra le potenze inviate ai riscaldatori mediante una semplice differenza tra le tensioni di soglia corrispondenti:

(

1 2)

2 max 2 1 VS VS R V P P P = − = − ∆ (2.17)v (t)T t V H V S v (t)P t V max v (t)T t V H V S v (t) P t V max V L

Fig. 2.8 – Sintesi PWM per due diversi valori di tensione di soglia.

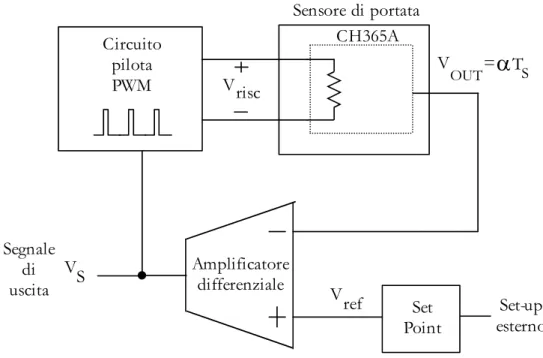

2.5 Schema a blocchi della scheda d’ interfaccia.

Esaminiamo lo schema a blocchi generale della scheda di interfaccia e i relativi collegamenti. Sono presenti essenzialmente i seguenti blocchi circuitali:

la sezione di pilotaggio dei riscaldatori, un blocco in cui entra una tensione continua VS e da cui esce il segnale PWM vrisc

( )

t che alimenta i riscaldatori del chip; il sensore di portata stesso, rappresentato come un blocco in cui entra il segnale PWM vrisc

( )

t e da cui esce una tensione continua VOUT; l’amplificatore differenziale, altro blocco che ha come ingresso la tensione di uscita del sensore di portata VOUT e una tensione di riferimento V che sarà ref specificata di seguito, all’uscita è presente la differenza amplificata di queste due tensioni;

il set point, ovvero il blocco che genera una tensione di riferimento V di cui ref parleremo successivamente.

La schematizzazione di questi blocchi e le loro interconnessioni è visibile in figura 3.6.

Circuito pilota PWM CH365A Amplificatore differenziale Set Point VS Vrisc Sensore di portata Vref V = OUT

α

TS Set-up esterno Segnale di uscitaFig. 2.9 – Schema a blocchi della scheda di interfacciamento.

Di seguito verrà analizzato il funzionamento del sistema complessivo, rimandando successivamente ad una descrizione dettagliata dei singoli blocchi che realizzano le varie funzionalità.

Il circuito pilota PWM genera una tensione impulsata ad una frequenza di 5 kHz; il duty cycle del segnale può essere variato mediante la tensione VS al suo ingresso, come accennato nel paragrafo precedente.

Il blocco indicato come “sensore di portata”, è costituito dalla struttura rappresentata in fig. 2.1. In ingresso entra la tensione proveniente dal blocco che genera il PWM regolando la potenza media dissipata sul riscaldatore del sensore. Il segnale di uscita, come spiegato in precedenza, è una tensione proporzionale alla temperatura assoluta che va in ingresso al blocco successivo, ovvero l’amplificatore differenziale.

L’amplificatore differenziale, amplifica la differenza tra la tensione di uscita del sensore di portata e la tensione di riferimento V che per adesso supponiamo sia costante. ref

Ammettiamo di essere in condizioni stazionarie ad una certa portata e che quindi la tensione di uscita del sensore sia uguale alla tensione V impostata dal blocco “Set - ref Point”. Osserviamo che, impostare una tensione V è equivalente a fissare una ref temperatura costante T , data da: ref

αref ref

V

T = (2.17)

dove α =3,3 mV/K .

Andiamo adesso a mostrare, come una variazione di portata, faccia reagire il sistema in modo da mantenere costante la temperatura sul passante.

Se la portata viene aumentata lo scambio termico convettivo, tra superficie del passante e liquido, aumenta di conseguenza; la temperatura del passante, e quindi di uscita del sensore di temperatura, tende a diminuire. In queste condizioni, la tensione differenziale all’ingresso dell’amplificatore aumenta e, amplificata, va ad aumentare il valore di VS. Il circuito PWM reagisce incrementando il duty cycle del segnale impulsato (ovvero gli impulsi si fanno di durata maggiore) in modo da far crescere la potenza media P inviata al sensore di portata, riportando la temperatura del passante al valore impostato, corrispondente alla tensione di riferimento. In modo analogo, se la portata diminuisce, la tensione VOUT aumenta a causa del minore scambio termico tra passante e liquido, la tensione differenziale all’ingresso dell’amplificatore diminuisce, e di conseguenza, diminuisce la tensione VS in uscita. Il duty cycle del segnale si riduce e dunque la potenza media inviata ai riscaldatori viene diminuita.

Il blocco “Set – Point” serve dunque per impostare la temperatura di lavoro del sensore, ed è dotato di un ingresso esterno che permette di effettuare una commutazione tra due

diversi valori della tensione di riferimento V . Infatti, poiché si utilizza un anemometro ref a singolo sensore di temperatura, è necessario effettuare la differenza della potenza misurata per due tensioni di riferimento V (ovvero per due potenze di lavoro diverse), ref al fine di cancellare l’effetto della temperatura del fluido.

Il principio di funzionamento del sensore può essere spiegato brevemente come segue. Supponiamo che la tensione di uscita del blocco PWM vari tra 0 e Vmax . Supponiamo inoltre che, all’inizio sia impostata una tensione di riferimento V . A regime, la potenza ref1

1

P dissipata dal riscaldatore del sensore è data da:

1 2 max 1 S H risc V V R V P = (2.18)

dove Rrisc è la resistenza elettrica del riscaldatore e VH è il valore massimo dell’onda triangolare (se supposto VL =0). Utilizzando l’equazione (2.19) è possibile legare la potenza dissipata alla resistenza termica del sensore e quindi alla portata:

( )

Q R P TT1 = f + 1⋅ th (2.19)

dove T è la temperatura del fluido, Q è la portata, f

α1

1

ref

V

T = è la temperatura

impostata. Se adesso il valore della temperatura di riferimento viene cambiata ad un valore V (che supponiamo maggiore di ref2 V ), abbiamo in corrispondenza: ref1

2 2 max 2 S H risc V V R V P = (2.20)

( )

Q R P T T2 = f + 2⋅ th (2.21)Dalla differenza delle (2.21) e (2.19) si ottiene:

(

) ( )

(

V V) ( )

R Q V R V Q R P P T T S S th H risc th 2 1 2 max 1 2 1 2− = − = − (2.22) Ricordando che α 1 2 1 2 ref ref V V TT − = − , sostituendo nella (3.17) si ricava:

(

)

( )

Q R V V V V R V V th ref ref H risc S S 1 1 2 2 max 1 2 − = α − (2.23)La differenza V −S2 VS1 risulta dunque dipendente dalla portata Q per mezzo della resistenza termica Rth

( )

Q e indipendente dalla temperatura del fluido T . Questa f differenza V −S2 VS1 costituisce il segnale utile di uscita del nostro sensore.Attraverso queste considerazioni si è potuto costatare che il sistema pilota il sensore di portata a temperatura costante variando opportunamente la potenza media inviata ai riscaldatori. E’ proprio da questa potenza media che abbiamo informazioni sulla portata da misurare.

Entriamo nel dettaglio descrivendo i singoli blocchi e il circuito che ne realizza il funzionamento, analizzando le scelte progettuali che hanno portato alla loro realizzazione.

2.6 Descrizione del driver PWM.

Sulla base degli aspetti analizzati nei paragrafi precedenti dove si è analizzata la tecnica PWM, vediamo ora l’aspetto circuitale del blocco che pilota i riscaldatori del chip CH365A.

Innanzitutto possiamo suddividere questo primo blocco in ulteriori sottoblocchi la cui analisi è più semplice rispetto alla visione complessiva.

Osserviamo nella figura 2.9 la soluzione adottata per generare un segnale PWM: partendo da un generatore d’onda triangolare si arriva ad un comparatore di tensione al quale arriva, sull’altro ingresso, la tensione continua VS. All’uscita di questo comparatore è già presente il segnale PWM ma non è possibile utilizzarlo direttamente nell’alimentazione dei riscaldatori a causa della limitata corrente di uscita del comparatore. Basti pensare che i riscaldatori, essendo un carico di circa 100 Ω, assorbono una corrente di 100 mA se alimentati con una tensione costante di 10 V, equivalente a fornire una potenza costante di 1 W. Per avere queste correnti più elevate occorre l’inserimento di un blocco capace di erogare la corrente necessaria e tale funzione è svolta dal blocco inserito all’uscita del comparatore. Si può osservare dalla medesima figura che il blocco è invertente: una scelta del genere è stata fatta perché è

risultata più semplice la realizzazione circuitale dello stesso, ma ciò ha introdotto un’inversione del segnale PWM che andrebbe ad alterare la funzionalità dell’intero “circuito di pilotaggio”. Questa inversione si annulla in modo semplice scambiando i segnali all’ingresso del comparatore, come si può osservare confrontando la fig. 2.10 con la fig. 2.7 dove si descrive il modo di generare il segnale PWM; in altre parole, gli schemi delle suddette figure sono equivalenti: in entrambi i casi, la tensione continua inviata al comparatore varia in modo proporzionale il duty cycle del segnale sull’uscita.

Circuito pilota PWM Generatore d'onda triangolare Comparatore Amplificatore di corrente invertente

v

T Circuito pilota PWM risc risc VS VSv

v

Fig. 2.10 – Schema a blocchi del circuito pilota dei riscaldatori.

2.6.1 Generatore d’onda triangolare.

Il primo blocco costituente il circuito di pilotaggio di figura 2.10, è stato realizzato mediante una configurazione classica realizzata da un trigger di Schmitt seguito da un integratore di Miller. L’oscillatore è stato completato chiudendo in reazione l’uscita

dell’integratore sul terminale non invertente dell’amplificatore operazionale con cui è stato realizzato il trigger di Schmitt.

R1 R2 R3 D1 D2 IC1 R4 C1 +Vcc -Vcc R5 R6 R7 IC2

v

T 10k 15k 1k 100k 6.8v 6.8v 1n 6.8k 6.8k 5k MAX437 MAX427 Fig. 2.11 – Schema del generatore d’onda triangolare.Questo circuito genera un’onda triangolare con valore massimo VH e valore minimo VL

calcolati nel seguente modo:

0 2 1 0 2 2 1 3 2 3 5 V V R R V R R R V VH = R⋅ + + ⋅ = R+ (2.24) 0 2 1 0 2 2 1 3 2 3 5 V V R R V R R R V VL = R⋅ + − ⋅ = R− (2.25)

dove V0 =VZ1 +Vγ2 =6,8+0,7=7,5V e VR è la tensione all’ingresso invertente di IC1 impostata tramite il trimmer R6. Dai valori presenti nello schema di figura 2.11 si possono così riscrivere la (2.24) e la (2.25) nel seguente modo:

5 3 5 + = R H V V (2.26) 5 3 5 − = R L V V (2.27)

Osserviamo subito che la differenza V −H VL altro non è che l’ampiezza dell’onda triangolare, indipendente dal valore VR e pari a 10 V.

Il trimmer R6 è stato regolato in fase di calibrazione in modo tale che VL =0, tale valore si può calcolare adoperando la (2.27):

0 5 3 5 − = = R L V V → VR =3 V (2.28)

A questo punto il circuito genererà un’onda triangolare di ampiezza 10 V e valore minimo 0 V.

La resistenza R3 limita a circa 5 mA la corrente che scorre nei diodi D1 e D2, inseriti nello schema per ottenere una tensione V0 il più possibile indipendente dalle tensioni di alimentazione degli amplificatori operazionali.

Mediante il trimmer R4 è possibile aumentare la frequenza a partire da un valore minimo

min

f che si può valutare con la seguente espressione:

− = 0 1 4 min 2 1 V V V C R f L H (2.29)

Dati i valori presenti nello schema si ha fmin =3,75 kHz. Teoricamente il valore della frequenza potrebbe aumentare indefinitamente a mano a mano che il trimmer R4 assume valori di resistenza tendenti a zero. In realtà il massimo è raggiunto quando l’amplificatore operazionale IC2 lavora in slew-rate, dovendo caricare sempre più velocemente il condensatore C1.

Il circuito di pilotaggio dei riscaldatori è stato progettato per lavorare in un intervallo di frequenza tra 1 e 10 kHz, affinché il periodo del segnale impulsato fosse sufficientemente piccolo nei confronti dei tempi di risposta termici del sensore; agendo sul trimmer R4 si è portata la frequenza di lavoro in tale intervallo (sui 5 kHz circa) e sperimentalmente si è rilevata la massima frequenza attorno ai 9 kHz. Per ottenere frequenze di lavoro più alte, con la medesima configurazione circuitale illustrata in figura 2.11, occorre sostituire l’amplificatore operazionale IC2 (MAX 437) con un altro avente un valore maggiore di slew-rate.

2.6.2 Comparatore di tensione.

Il segnale ad onda triangolare realizzato con il precedente blocco è inviato ad un comparatore, nello specifico, un LM311; tale integrato presenta un’uscita open-collector; dunque è risultato necessario l’inserimento di una resistenza RP di pull-up che permettesse all’uscita di salire al livello alto. Si osservi che il segnale prelevato da tale uscita è un segnale PWM ma non può essere applicato direttamente al sensore, come abbiamo già detto; occorre pertanto amplificarlo in potenza mediante un apposito circuito.

2.6.3 Stadio di uscita.

Nella figura 2.12 è riportata la configurazione usata per lo stadio di uscita costituito da un interruttore di potenza che fornisce alternativamente tensione nulla o di valore pari alla tensione di riferimento (10 V).

Quando l’uscita del comparatore IC3 è a livello alto il transistore lavora in saturazione e, in corrispondenza, sul terminale non invertente di IC4 la tensione scende ad un valore circa nullo (in realtà alla VCE(sat) di Q1) dal valore fissato tramite il partitore (R11+R10) e R12.

Variando la posizione del trimmer R11 e assumendo VCC =12V, sull’ingresso non invertente di IC4 è possibile avere una tensione pari a:

5,5 V con la resistenza di R11 completamente inserita; 10,2 V quando R11 è completamente in cortocircuito.

L’insieme Q1, IC4 e Q2 forma quindi una rete capace di generare alla propria uscita impulsi di valore massimo Vmax variabile tramite il trimmer R11, entro l’intervallo appena specificato, capace di erogare la corrente richiesta per alimentare i (resistori) riscaldatori.

In definitiva, la funzione del trimmer R11, è quella di impostare la massima potenza(4) che arriva ai riscaldatori e in corrispondenza dei valori della tensione sul terminale non invertente di IC4, essa varierà circa tra 0,3 e 1 W.

(4) Si intende il massimo valore della potenza media che eroga il circuito pilota: si ha quando il segnale

IC3 R8 R9 +Vcc R10 R11 R12 IC4 Q1 Q2

v

risc VS 100k 47k 10k 10k 1.8k BC108 BD137 LM311 MAX427 Rp 3.3k +Vccv

TFig. 2.12 – Schema dello stadio di uscita.

Verifichiamo di nuovo come il circuito descritto nella figura 3.9 funzioni aumentando la durata degli impulsi del segnale vrisc

( )

t quando la tensione VS assume valori crescenti. Supponiamo di aumentare VS: il segnale impulsato presente all’uscita di IC3 varia riducendo la durata dell’impulso perché VS intercetta valori dell’onda triangolare maggiormente vicini al valore massimo VH, quindi l’intervallo di tempo in cui vT( )

t è superiore a VS stesso risulta più breve. In questo modo, si riduce l’intervallo di tempo in cui Q1 è in saturazione, forzando circa a zero la tensione sull’ingresso non invertente. In altre parole, aumentando VS, il segnale vrisc( )

t sta per un intervallo di tempo più piccolo a zero, ossia l’impulso di tale segnale ha durata maggiore. Ecco che si è verificato come VSfaccia variare, in modo proporzionale, il duty cycle del segnale sull’uscita. Lo schema completo del circuito pilota PWM è riportato nella figura seguente.

R1 R2 R3 D1 D2 IC1 R4 C1 +Vcc -Vcc R5 R6 R7 IC2 IC3 R8 R9 +Vcc R10 R11 R12 IC4 Q1 Q2 risc V

v

S 10k 15k 1k 100k 6.8v 6.8v 1n 6.8k 6.8k 5k 100k 47k 10k 10k 1.8k BC108 BD137 MAX437 MAX427 LM311 MAX427 Rp 3.3k +VccFig. 2.13 – Schema completo del circuito pilota PWM.

2.7 Amplificatore differenziale.

L’amplificatore differenziale si realizza mediante tre amplificatori operazionali come si può osservare nella figura 2.14. Questi operazionali fanno parte di un unico circuito integrato commerciale (LT1114) che ne contiene quattro al suo interno.

La configurazione adottata, rispetto ad un amplificatore differenziale a singolo amplificatore operazionale, presenta migliori caratteristiche in termini di rapporto di

reiezione a modo comune, infatti, questo schema è spesso utilizzato negli amplificatori differenziali per strumentazione. Considerando il cortocircuito virtuale all’ingresso di IC5A e IC5B, la tensione VOUT è presente al pin 2 mentre la tensione V è presente al ref pin 6, dunque ai capi della serie R13-R14 si ha la tensione

(

V −ref VOUT)

. In presenza di un segnale di ingresso a modo comune, ai capi della serie non c’è caduta di tensione e quindi in essa non scorre corrente (I =0); poiché gli amplificatori operazionali non assorbono corrente agli ingressi invertente e non invertente, non scorre corrente neppure in R15 e in R16. IC5A IC5B IC5C R13 R14 R16 R15 R17 R18 R20 R19 VS V V OUT ref 100k 100k 100k 100k 2.2k 2.2k 100 100k (-) (+) LT1114 LT1114 LT1114 3 2 1 5 6 7 9 10 8 LT1114 1 7 8 14 (visto da sopra) IFig. 2.14 – Schema dell’amplificatore differenziale.

Il segnale a modo comune si presenta così, ai pin 7 e 1 (terminali di uscita dei primi due amplificatori operazionali), pertanto l’amplificatore IC5C, eseguendo la differenza tra le tensioni a questi due terminali, presenta uscita nulla.

Viceversa, un segnale differenziale agli ingressi V e ref VOUT, fa scorrere una corrente 0

≠

I nella serie R13-R14 e nelle resistenze R15 e R16; scegliendo il verso della corrente come in fig. 2.14 si ha:

14 13 R R V V I ref OUT + − = (2.30)

A questo punto la differenza di potenziale V7−1 tra il pin 7 e 1 alle uscite dei primi due amplificatori operazionali si può scrivere come:

OUT ref OUT ref V R I R I V V V I R V7−1 = 16 + − + 15 =2 16 + − (2.31)

Sostituendo la (2.30) nella (2.31) si ottiene:

(

ref OUT)

OUT ref out ref V V R R R V V R R V V R V − + + = − + + − = − 2 2 1 14 13 16 14 13 16 1 7 (2.32)Definiamo A1 guadagno dei due amplificatori di ingresso come:

+ + = − = − 14 13 16 1 7 1 1 2 R R R V V V A OUT ref (2.33) La tensione differenziale V7−1 è ancora amplificata da IC5C di una quantità pari ad A2,

dove per A2 si ha:

5 , 45 17 19 2 = = R R A (2.34)

Il guadagno complessivo è il prodotto tra A1 e A2. Osserviamo che mentre A2 è costante, il guadagno A1 è impostabile mediante il trimmer R13, variandolo tra 3 (resistenza R14 totalmente inserita) e 2000 (resistenza R14 in cortocircuito). Complessivamente si ottiene un guadagno che varia tra 130 e 91000 (42 ÷ 99 dB circa), intervallo che si è rilevato più che sufficiente a determinare sperimentalmente il massimo guadagno oltre il quale il sistema diventa instabile.

2.8 Set point.

Quella che vedremo ora è l’implementazione del blocco set point che inizialmente era stata progettata e realizzata,questo circuito, come in seguito analizzeremo meglio, si è rivelato non del tutto adatto allo scopo.

Come abbiamo già accennato, questo blocco, fornisce una tensione di riferimento V ref che permette di impostare un certo valore di temperatura del sensore di portata. In realtà questa sezione dell’interfaccia è stata progettata per offrire delle funzionalità in più, oltre

alla semplice impostazione di una tensione di riferimento regolabile: dispone, infatti, di un ingresso sensibile a livelli logici TTL utilizzato per selezionare in uscita due possibili tensioni singolarmente regolabili associate a ciascuno dei livelli logici.

Analizziamo lo schema del circuito utilizzato per realizzare il blocco Set Point illustrato nella figura 2.15. -5V +5V IC5D Vsp R23 R22 R24 R25 R26 Q3 Q4 R27 R28 R29 -5V +5V Vpar Q5 IC6B IC6D 100k 3.3k 3.3k 3.3k 100k 100k 10k 10k LT1114 4016 4016 BC107 BC107 BC179 14 12 13 HEF4016 1 7 8 14 (visto da sopra) 4 3 5 11 10 12 13 1 A 2 B 5 4 3 C D 6 8 9 12 11 10 (schema a blocchi)

Fig. 2.15 – Schema del blocco Set Point.

Cominciamo ad analizzare il circuito formato da Q3, Q4 e Q5. Questa parte di circuito converte i livelli logici TTL, relativi all’intervallo di tensioni [0; 5] V, in livelli logici logici relativi all’intervallo [-5; +5] V. Infatti, supponiamo che l’ingresso V sia alto: i par transistore Q3 è in saturazione, sul suo collettore è presente una tensione circa nulla che

manda in saturazione anche Q4; l’emettitore di Q4 presenta una tensione prossima a 5V, più che sufficiente a mandare in saturazione anche Q5. Questo ultimo transistore, essendo saturo, porta il collettore ad un livello di tensione prossimo a -5V. In questo modo sul terminale di abilitazione della pass-gate IC6B è presente un livello basso di tensione (circa -5V) dunque non risulta in conduzione; viceversa sul terminale di abilitazione dell’altra pass-gate è presente un livello alto (circa +5V) che la fa andare in conduzione. Sul pin 12 di ingresso del buffer IC5D arriva la tensione impostata mediante il trimmer R23 e quindi la V assume il valore impostato da R23. ref

Se l’ingresso V è basso, i transistori Q3, Q4 e Q5 sono interdetti: in questo caso, la par tensione di abilitazione della pass-gate IC6B sale a livello alto grazie alla resistenza R29 mandando in conduzione la porta; la tensione di abilitazione della pass-gate IC6D è invece portata a livello basso dalla resistenza R27 e la pass-gate IC6D non è in conduzione. La tensione che arriva al buffer e infine all’uscita V è quella impostata dal ref trimmer R22.

Riassumendo, quando V è basso, sull’uscita arriva la tensione impostata dal trimmer par R22, mentre con V alto vi arriva la tensione impostata da R23. par

L’esigenza di disporre di due tensioni di riferimento è legato al procedimento utilizzato per la misura di portata che sfrutta la misura della potenza inviata ai riscaldatori una volta fissati due valori di temperatura per il passante.

Questo tipo d’implementazione del blocco set point ha dimostrato, in fase realizzativa, molte limitazioni a causa di una forte deriva temporale delle soglie. Problema dovuto alla perdita di corrente attraverso le pass gate. L’entità della deriva è tale da rendere inutilizzabile tale tipo di struttura per realizzare il blocco set point. Nel successivo capitolo vedremo come il suo utilizzo non sarà necessario nel momento in cui si passerà al pilotaggio del sensore tramite un microcontrollore che gestirà un ADC e un DAC, proprio quest’ultimo sarà quello che sostituirà il blocco realizzato con pass gate appena visto.