104

4 ANALISI D’INTRUSIVITÀ DELLA SONDA SUCTION PYROMETER

4.1 Introduzione ed obbiettivi

L’obbiettivo principale del seguente lavoro riguarda lo studio e l’analisi d’intrusività della sonda suction pyrometer attraverso tecniche di fluodinamica computazionale (CFD). Nelle misure in fiamma, infatti, è importante che la sonda non alteri le condizioni locali di misura, riuscendo così a misurare una temperatura del fluido il più vicino possibile a quella realmente incidente sulla sonda. Per valutare l’intrusività della sonda a causa dei moti del gas generati dalla presenza fisica della sonda stessa, sono state modellate diverse operazioni di misura del pirometro, posto a distanza nota dalla sezione di uscita del bruciatore, e confrontati i valori delle variabili letti nella sezione d’aspirazione con quelli del flusso gassoso incidente. Per la realizzazione di tale analisi, viene considerata una miscela gassosa le cui proprietà termo-fisiche risultano simili a quelle realmente generate dalla combustione del carbone. Viene così utilizzato un profilo di temperatura e di concentrazione delle specie chimiche estrapolato da una precedente modellazione termo-fluidodinamica (Sorrentino, 2009) di campagne sperimentali su polverino di carbone effettuate nella fornace IFRF n°1 in IJmuiden (Olanda). Il confronto tra la temperatura del profilo gassoso incidente e la temperatura letta dal suction

pyrometer, fornirà, quindi, un’indicazione generale sulla intrusività di questo sistema di

misura.

4.2 Test case

Come precedentemente accennato, il profilo gassoso utilizzato per l’analisi di intrusività della sonda suction pyrometer, viene estrapolato dalla simulazione (Sorrentino, 2009) realizzata con il codice di calcolo Fluent 6.3 della Ansys Inc di una fiamma generata dalla combustione tradizionale di polverino di carbone alimentato nella fornace IFRF n°1 (potenza 2.5 MWth)

105

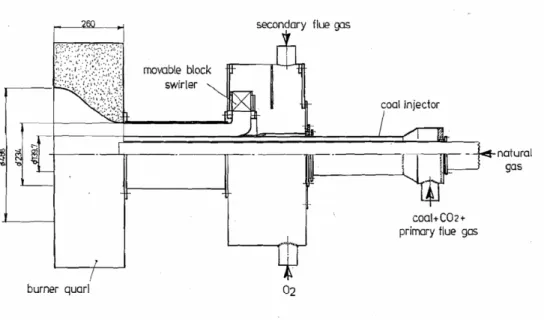

Figura 4.1 - Schema bruciatore AASB

AASB è un bruciatore a bassa producibilità di NOx di prima generazione che opera adottando la combustione air staging, finalizzata a far avvenire la devolatilizzazione del carbone in un ambiente povero di ossigeno mediante la separazione aerodinamica della zona di combustione. Tale combustore è progettato per creare una corrente d’aria di combustione

swirlata che subisce una transizione di flusso all’interno del quarl: la rottura dei vortici

induce la formazione di una zona di ricircolo interna le cui caratteristiche sono influenzate dal tipo di swirler, dal livello di swirl e dalla geometria del bruciatore. Per dare alla corrente di aria secondaria una componente di velocità tangenziale è utilizzato l’IFRF movable block

swirl generator, sviluppato negli anni ’60 e regolarmente utilizzato presso IFRF in bruciatori

sperimentali di scala semi-industriale.

Nelle simulazioni di Sorrentino (2009) il dominio di calcolo è stato ipotizzato essere cilindrico con una sezione trasversale circolare equivalente alla reale sezione della fornace (in realtà quadrata) , con raggio R = 1,128 m e lunghezza L = 6,25 m. In tal modo è stato ridotto il tempo di calcolo, adottando un modello assialsimmetrico, con griglia di calcolo bidimensionale invece che un modello 3D.

I dati della campagna sperimentale su cui sono state fatte le simulazioni di Sorrentino (2009) sono quelli relativi alla fiamma chiamata baseline del report di Woycenko and Van de Kamp (1995), in cui le principali caratteristiche di combustione sono riportate in Tabella 4.1 .

106

Tabella 4.1 - Caratteristica della fiamma baseline

Input Baseline

Göttelborn Coal 276 kg/h

article size 75%<75 µm

Primary Transport Air 546 kg/h

Secondary Combustion Air 2464 kg/h

Swirl Number 1.03

Adiabatic Flame Temp. 2103°C

Thermal Input 2497 kW O2 2.1% CO 31 ppm CO2 16.6% NOx 819 ppm SO2 753 ppm N2 (by difference) 81.1% H2O (estimated) 6% NOx (0% O2) 913 ppm NOx 321 mg/MJ SO2 645 mg/MJ Output

Flue Gas Temperature 1082 °C

Estimated PFG 3262 kg/h

Combustion Efficiency 99.4%

Total Heat Extraction 1362 kW

Heat Extraction Efficiency 54.5%

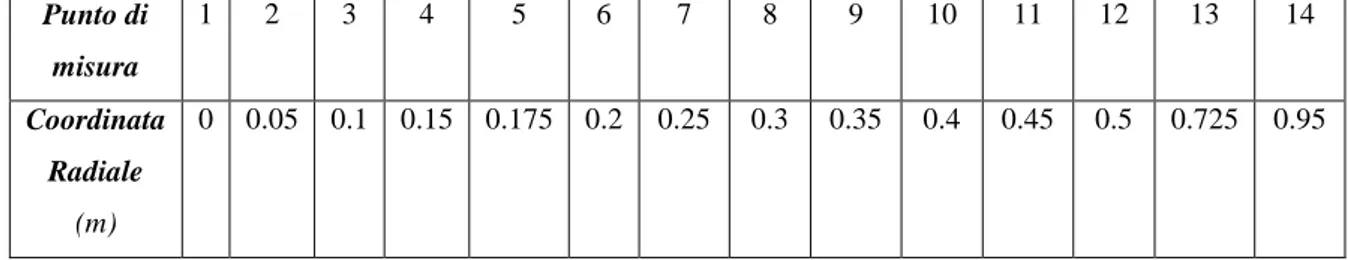

È stato scelta come condizione su cui effettuare l’analisi una distanza assiale pari a 0.17 m dalla sezione di uscita del bruciatore, dove sono presenti forti gradienti termici. I punti di misura utilizzati per l’analisi sono riportati nella Tabella 4.2:

Tabella 4.2 - Punti di misura per l’estrapolazione del profilo Punto di misura 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Coordinata Radiale (m) 0 0.05 0.1 0.15 0.175 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.725 0.95

107 Trascurando gli NOx e gli SO2, la temperatura e le frazioni massiche dei prodotti di

combustione utilizzati per l’analisi ed estrapolati dalla simulazione sono riportati nella Tabella 4.3 . Da notare che la frazione massiva di N2 nel codice CFD è ricavata come complemento ad

1 della somma delle altre composizioni.

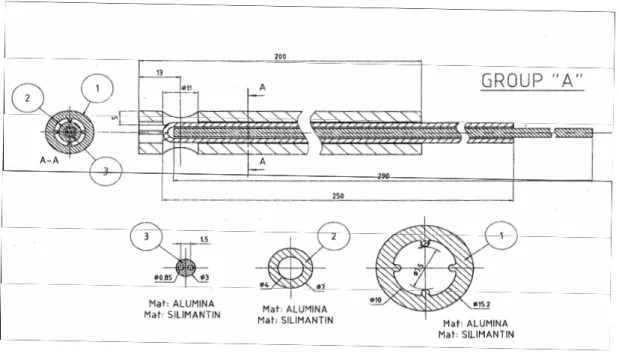

Tabella 4.3 - Temperatura e frazione massiva del profilo estrapolato

Punti di misura T Y O2 Y CO2 Y CO Y N2 Y H2O (K) (kg/kg) (kg/kg) (kg/kg) (kg/kg) (kg/kg) 1 1641 - 0,2137 0,0111 0,7146 0,0607 2 1638 - 0,2122 0,0113 0,7158 0,0607 3 1633 - 0,0208 0,0119 0,9066 0,0607 4 1629 - 0,2007 0,0129 0,7259 0,0606 5 1649 - 0,1985 0,0133 0,7276 0,0606 6 1881 0,0345 0,1723 0,0165 0,7180 0,0587 7 1203 0,1225 0,1175 - 0,7380 0,0219 8 1504 0,0407 0,2082 - 0,7158 0,0353 9 1504 0,2115 0,2115 - 0,5412 0,0358 10 1499 0,0369 0,2124 - 0,7147 0,0360 11 1494 0,0363 0,2131 - 0,7146 0,0360 12 1490 0,0360 0,2135 - 0,7145 0,0361 13 1472 0,0348 0,2148 - 0,7141 0,0362 14 1458 0,0343 0,2154 - 0,7140 0,0363

Il peso molecolare medio

W

della miscela gassosa viene stimato dalla seguente relazione:1 1 − = =

∑

n i i i W Y W (4.1) dove: iY

= frazione massiva della specie i-esima;i

W

= peso molecolare della specie i-esima.Inoltre, ricordando che una mole di molecola di un qualunque gas ideale, in condizioni normali (temperatura 273 K e Pa=1 atm = 101325 Pa), occupa un volume di 22,4 l, la densità media della miscela ad una temperatura Tmedia = 1550 K viene ricavata come segue:

3 260 . 0 273 4 , 22 m kg T W media ≈ ⋅ = ρ (4.2)

108 4.3 Modello numerico

Il modello CFD della sonda è stato sviluppato con il codice Fluent 6.3 della Ansys Inc presso il DICCISM. Per il funzionamento di un codice CFD si rimanda a (Appendice M). Sono state simulate 14 diverse posizioni di misura del pirometro (nelle posizioni radiali di Tabella 4.2) e confrontati i valori medi di temperatura e concentrazione specia, valutati sulla sezione di aspirazione della sonda, con quelli del profilo gassoso incidente.

4.3.1 Dominio e griglia di calcolo

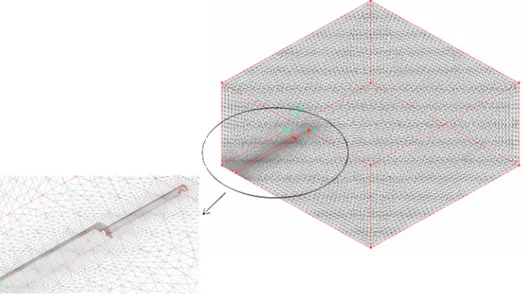

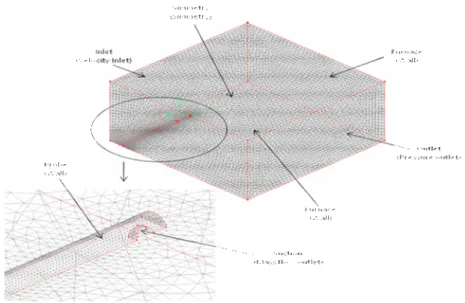

Nel seguente lavoro di tesi il dominio d’analisi, considerato tridimensionale e riportato in figura 4.3, viene valutato come:la porzione di fluido generato dalla differenza di volume tra un cubo di lato l=2m ed il volume esterno della sonda suction pyrometer. L’estensione geometrica del dominio è stata scelta tale da evitare “effetti di bordo”.

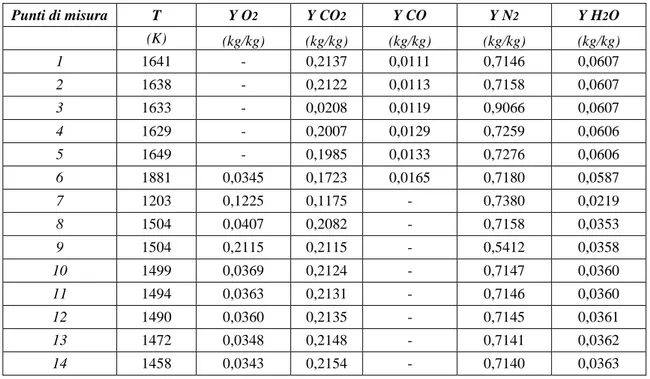

La sonda suction pyrometer viene modellata come un cilindro di diametro φ = 42.5 mm, in cui alla propria estremità è presente lo shield esterno.

Figura 4.2 - Schema shield in ceramica

Rispetto al disegno tecnico mostrato, però, la sezione esterna risulta completamente chiusa, ad eccezione di un foro d’aspirazione di diametro φ = 11 mm per una profondità di 5 mm. La sonda in esame viene posizionata ad una distanza assiale di 0.20 m rispetto alla sezione di ingresso del profilo ed i punti di misura analizzati sono riportati in Tabella 4.2 .

109 Da notare che, quando il pirometro si trova nel punto di misura 1, l’asse del foro di aspirazione della sonda si trova in linea con l’asse del bruciatore. Grazie alla simmetria, è stato impostato un problema simmetrico e valutato solo metà dominio di fluido.

Figura 4.3 - Dominio di calcolo

La griglia viene realizzata con il software Gambit 2.4 della Ansys Inc ed è di tipo non strutturata (celle tetraedriche) e non uniforme, con infittimento nelle regioni a maggiore gradiente, in particolare in prossimità del suction pyrometer e del foro d’aspirazione. Sono state realizzate 14 domini di calcolo e rispettive griglie , pari ai punti di misura valutati, con un medesimo grado di infittimento.

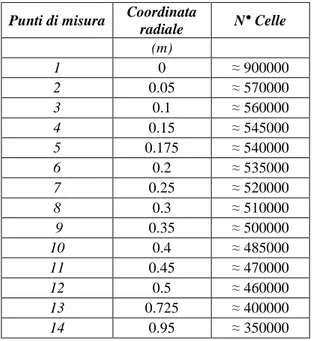

Tabella 4.4 - N°Celle dominio di calcolo

Punti di misura Coordinata

radiale N° Celle (m) 1 0 ≈ 900000 2 0.05 ≈ 570000 3 0.1 ≈ 560000 4 0.15 ≈ 545000 5 0.175 ≈ 540000 6 0.2 ≈ 535000 7 0.25 ≈ 520000 8 0.3 ≈ 510000 9 0.35 ≈ 500000 10 0.4 ≈ 485000 11 0.45 ≈ 470000 12 0.5 ≈ 460000 13 0.725 ≈ 400000 14 0.95 ≈ 350000

110

Figura 4.4 - Griglia di calcolo

4.3.2 Modello fisico

Il sistema studiato è costituito da un'unica fase continua (gas). Non essendo considerate reazioni, sono risolte le equazioni della massa, della quantità di moto e dell’energia. È stato utilizzato un approccio di tipo RANS.

Per la modellazione degli stress di Reynolds è stato utilizzato il modello di diffusione per gradiente a due equazioni k-ε standard.

4.3.3 Condizioni al contorno

Le condizioni al contorno sono descritte in dettaglio nei seguenti punti:

• Ingresso (Inlet): è stata applicata una condizione di velocity inlet, per cui è stato possibile definire un profilo assial-simmetrico di velocità, temperatura e frazione massiva dei vari elementi costituenti la miscela gassosa. L’intensità turbolenta e la il diametro idraulico sono state definite rispettivamente come 10% ed 1.33m (diametro equivalente dell’ingresso).

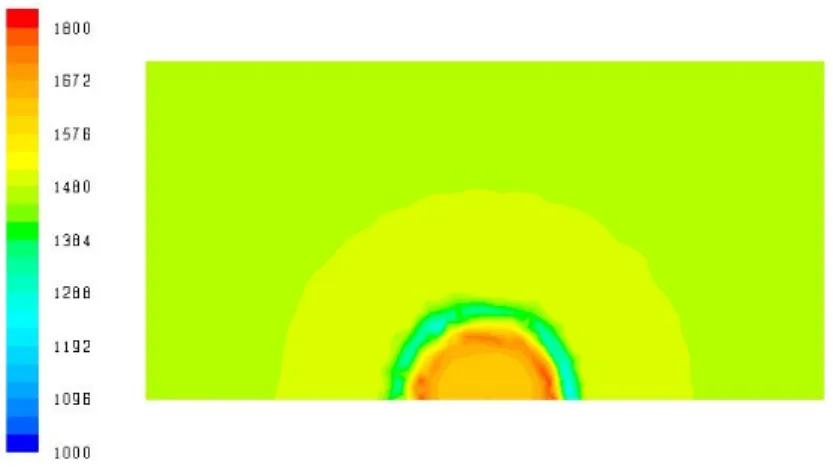

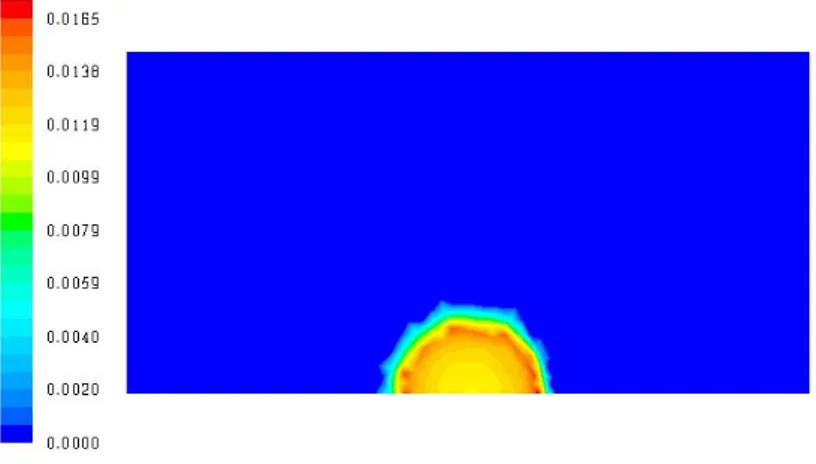

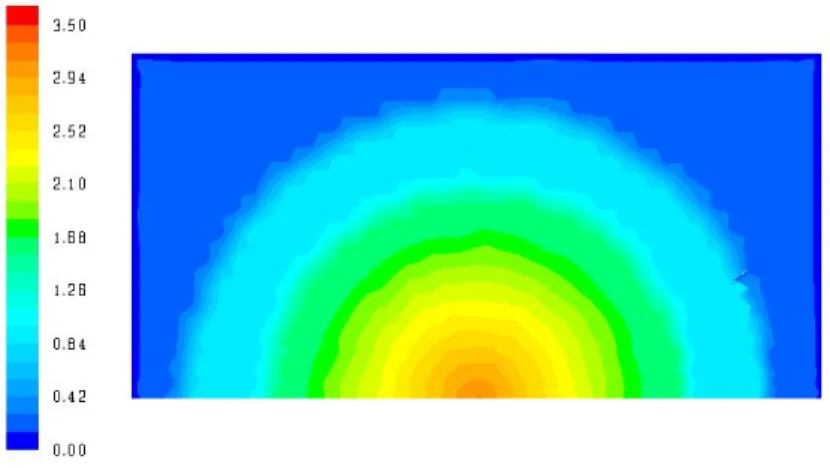

Il profilo di temperatura e la frazione massica degli elementi chimici viene scelto come descritto in Tabella 4.3 . Nelle figure 4.5, 4.6, 4.7 e 4.8 sono mostrati le temperature e le frazioni massive del profilo gassoso in ingresso.

111

Figura 4.5 - Profilo temperatura in ingresso(K)

Figura 4.6 - Profilo mass fraction O2 in ingresso(kg/kg)

112

Figura 4.8 - Profilo mass fraction CO in ingresso(kg/kg)

• Per quanto riguarda le condizioni di velocità in ingresso, queste non potevano essere estrapolate direttamente dalle simulazioni di Sorrentino (2009) in quanto nel piano in esame (x=0.17m) vi sono ricircoli e quindi punti a velocità assiale negativa. Se impostate tali valori avrebbero portato a condizioni diverse che un ingresso e ad altri problemi numerici. Allora si è ipotizzato un profilo di velocità trapezoidale, anche se per un analisi più approfondita dell’intrusività della sonda dovrebbero essere valutati diversi casi (profilo costante, ecc…). Il profilo di velocità,quindi , viene scelto trapezoidale, unidirezionale e monotono crescente dall’esterno all’interno della circonferenza, con una velocità minima pari a Vmin =0,1m s. La velocità massima viene ottenuta risolvendo l’integrale della portata in massa nella sezione di ingresso:

∫

= A prof TOT V dA m& .ρ ; dove(

)

R r V V VVprof. = max − max − min

(4.3) Poiché viene ipotizzata un’area di passaggio circolare di raggio R=1 m si ha:

(

)

ρ ϑ π rdrd R r V V V m R o TOT∫ ∫

− − = 2 0 min max max & (4.4)(

)

3 2 min max 2 V V R m&TOT = ρπ + (4.5) min 2 max 2 3 V R m V TOT − = ρ π & (4.6) Il valore diV

maxrisulta così pari a ≈3,1 m/s.Le temperature e composizioni massiche sono state trasformate con apposite matrici di rotazione dai valori della Tabella 4.3 a condizioni da fornire ad ogni singola cella della superficie di ingresso.

113

Figura 4.9 - Profilo velocità in ingresso(m/s)

• Fornace (Furnace) e sonda suction pyrometer (Probe): le tre pareti della fornace che delimitano il dominio di calcolo sono state considerate wall. Inoltre, poiché l’analisi svolta nel seguente lavoro ha come obbiettivo fondamentale di verificare la temperatura misurata nella sezione di aspirazione del pirometro, l’intera sonda di misura viene considerata wall, tranne che per il foro di aspirazione.

• Simmetria (Simmetry): viene sfruttata la simmetria geometrica del dominio di calcolo, per cui il piano di simmetria viene considerato come simmetry.

• Aspirazione (Suction): nella sezione di aspirazione della sonda viene data una condizione di Mass Flow Inlet, però con direzione del flusso opposta a quella di ingresso. La portata stimata sperimentalmente risulta di circa 6/8 litri al minuto. L’intensità turbolenta ed il diametro idraulico sono state definite rispettivamente come 10% ed 0.011m.

• Uscita (Outlet): è stata definita come pressure-outlet con condizione di pressione media relativa nulla, dato che la fornace opera tutta alla stessa pressione interna. L’intensità turbolenta ed il diametro idraulico sono state definite rispettivamente come 10% e 1.33m.

114

Figura 4.10 - Condizioni al contorno

4.4 Parametri numerici del risolutore

Per quanto riguarda la scelta dei parametri del risolutore, è stato adottato un algoritmo di tipo segregato. Tutte le simulazione sono state condotte nell’ipotesi di flusso stazionario. Come criterio di convergenza viene fissato un limite di 10-5 per la radice quadrata della media dei residui (Root Mean Square), tale valore assicura un buon livello di convergenza; più che sufficiente per le applicazioni ingegneristiche. Inoltre viene monitorata la velocità di uscita del flusso gassoso, considerando la convergenza raggiunta una volta che questa si era assestata su di un valore costante. Un quadro riassuntivo dei parametri del solutore è riportato in Tabella 4.5 :

Tabella 4.5 - Parametri numerici del risolutore

Modello temporale Stazionario

Modello spaziale 3d Solutore formulazione schema di convergenza criterio di convergenza pressure-velocity coupling Pressure-Based Implicita

Second Order Upwind RMS Res < 10-5 SIMPLE Fattori di sottorilassamneto Density Turbolent Viscosity 0.8 0.8

115 4.5 Risultati delle simulazioni

I risultati sui profili di temperatura delle simulazioni, in figura 4.11 e riportati in appendice N, mostrano come la tecnica di misurazione del pirometro possa portare ad errori anche rilevanti sulla forma della fiamma. In particolare sono problematiche le zone in cui sono presenti forti gradienti termici.

Ciò è dovuto essenzialmente ai moti di miscelamento del fluido che si creano prima della sezione di aspirazione del pirometro, che tendono a “smussare”le differenze di temperatura del gas, rendendo difficile la “cattura” di eventuali massimi o minimi. Il profilo di temperatura valutato dal pirometro nella simulazione risulta simile come forma ai profili radiali misurati sperimentalmente (Baseline flame, Woycenko and Van de Kamp, 1995) riportati in figura 4.12, anche se il valore assoluto è diverso.

116

Figura 4.12 - Andamento radiale temperature baseline flame ( Woycenko and Van de Kamp, 1995)

I profili non sono disponibili ad una distanza di 0.17 m dalla sezione di uscita del bruciatore, ma a distanze riportate in Tabella 4.6 .

Tabella 4.6 - Distanza portine baseline flame

Porta di misura Distanza dall’ingresso del quarl [mm]

Distanza normalizzata x/D0 [-]

PORT1 304.2 1.3

PORT2 468 2

D0 = gola del quarl, pari a 234 mm.

Tale differenza è attribuibile è attribuibile sia per l’ipotesi di velocità in ingresso, sia perché nelle simulazioni di Sorrentino (vedi 5.1.2. Sorrentino 2009) vi erano delle incertezze sulle condizioni al contorno ( è stato ipotizzato un flusso di calore estratto equamente distribuito tra i sette anelli di raffreddamento) che influenzavano i risultati numerici.

La difficoltà, già riscontrata per i profili di temperatura, nell’individuare l’esatta posizione ed entità dei picchi è riscontrabile anche nella misura delle concentrazioni gassose, come di seguito evidenziato in figura 4.13 per la CO2.

117

Figura 4.13 - Confronto temperature profilo -pirometro

Concludendo, dall’analisi svolta è possibile affermare che oltre ai già citati errori sperimentali descritti nel paragrafo 3.3, nella sonda suction pyrometer sia presente un errore di misura in presenza di elevati gradienti termici, dovuto alla tecnica d’aspirazione. I risultati sono preliminari e dovrebbero essere completati da analisi più esaustive, ad esempio prevedendo profili di velocità in ingresso diversi da quelli ipotizzati. Tuttora incoraggiamo uno studio approfondito della modalità di misura della sonda.