CAPITOLO I

IL PROCESSO DI APPROVVIGIONAMENTO

INTRODUZIONE

Analizzando il costo di fabbricazione di un prodotto, si rileva che, nella maggior parte dei casi, il 60% e più di tale costo è costituito dai materiali acquistati all’esterno, ossia materie prime, semilavorati, componenti più o meno complessi. Questa semplice constatazione consente una prima valutazione delle dimensioni della questione e conduce ad una prima considerazione: è di vitale importanza che l’azienda si organizzi per poter ridurre al minimo i costi sostenuti per l’acquisto delle risorse (mediante la concorrenza tra i fornitori, forniture a condizioni favorevoli, ecc.).

Ma questo non è ancora sufficiente: se un materiale, pagato ad un costo basso, induce a costi aggiuntivi (“costi di non qualità”1) perché arriva in ritardo, richiede rilavorazioni e genera scarti, al costo pagato al fornitore occorre aggiungere tutti questi indotti.

E’ quindi necessario che l’azienda si organizzi per prevenire sempre più efficacemente le varie eventualità capaci di indurre “costi di non qualità”, puntando ad:

s ottenere i materiali che le occorrono al prezzo più basso possibile; s ottenere materiali corrispondenti alle volute caratteristiche di qualità. Per ottenere sempre forniture soddisfacenti, ossia al prezzo più basso, ma di qualità adeguata ed entro i termini stabiliti, occorre sviluppare varie attività, tra

1

Anche definiti come “costi di non conformità”, sono connessi alla manifestazione di carenze di efficacia e di efficienza del processo: resi, rilavorazioni, tempi persi,capacità produttiva non utilizzata, mancata produzione. Paola Miolo Vitali, Strumenti per l’analisi dei costi,Volume III, Percorsi di cost

loro ben articolate, il cui insieme viene definito “controllo degli approvvigionamenti”2.

Tali attività possono essere raggruppate, secondo un quadro logico, in tre gruppi: s Valutazione, selezione, approvazione e controllo nel tempo dei fornitori; s Compilazione di ordini di acquisto completi, precisi, tempestivi;

s Controllo sistematico, efficace ed efficiente, di quanto entra in azienda, trasmissione dei dati rilevati ai responsabili degli approvvigionamenti e della qualità aziendale ed utilizzo degli stessi in feed-back per il controllo dei fornitori nel tempo.

1.1 ACQUISTI E APPROVVIGIONAMENTI: DEFINIZIONE DEL CAMPO DI ANALISI

Tradizionalmente la funzione acquisti è stata definita come quella che, all’interno dell’impresa, ha il compito di procurare la giusta quantità di un giusto materiale o servizio, della qualità giusta al tempo giusto e al prezzo giusto”3.

Tale descrizione, forse più attinente agli obiettivi da perseguire che ai mezzi con i quali raggiungerli, chiarisce solo parzialmente le concrete aree di attività della funzione, inducendo spesso a confondere tale funzione con quella, ben più ampia e complessa, degli approvvigionamenti.

Risulta, quindi, necessario un chiarimento preliminare, tanto più se si considera che la seconda funzione (approvvigionamenti) nasce proprio dalla profonda evoluzione subita, negli anni, dalla funzione acquisti.

Il chiarimento sarà improntato sull’esposizione, analitica, degli obiettivi, dei compiti e delle operazioni facenti capo alle due funzioni.

1.1.1 La funzione acquisti

La funzione acquisti definisce quell’ area dell’organizzazione che, dato un determinato fabbisogno aziendale, si occupa di:

2

Weiller Guido, Il controllo degli approvvigionamenti. Selezione fornitori, ordini d’acquisto, controlli in

accettazione, norme EN 29.000, nell’ottica della media e piccola industria, Franco Angeli, Milano, 1995.

Pagg. 11-12. 3

Caselli Lorenzo, Le strategie di acquisto della grande impresa nell’evoluzione dei sistemi produttivi.

s ricercare la fonte di approvvigionamento idonea a soddisfarlo; s individuare la fonte di approvvigionamento più favorevole; s concludere con la stessa un accordo per la fornitura;

s assicurare all’utilizzatore la quantità necessaria.

Si tratta, dunque, di una serie di attività, operative e di servizio, volte a garantire all’azienda un regolare flusso di materiali e servizi, secondo le esigenze della produzione ; tali fabbisogni risultano comunque definiti e determinati da altri, lasciando alla funzione acquisti l’esclusivo compito di soddisfarli al meglio. Nonostante tale ottimale soddisfacimento implichi una serie di attività collaterali e propedeutiche a quelle prettamente operative4, la parte rilevante dell’attività svolta riguarda compiti commerciali in senso stretto, quali richieste di offerta, valutazione delle stesse, negoziazione e determinazione del prezzo, delle modalità di pagamento, delle altre condizioni contrattuali, conclusione dell’accordo ed emissione dell’ordine5.

1.1.2 La funzione approvvigionamenti

Il passaggio dalla funzione acquisti alla funzione approvvigionamenti non segna soltanto un arricchimento quantitativo dei compiti, ma indica la rilevanza assegnata dalla direzione, a tale funzione, nella definizione delle politiche e delle strategie d’impresa. Questo implica che tale funzione risulta enucleata da quella di produzione, tale da formare un autonomo centro di responsabilità con una propria valenza strategica.

Le attività svolte dalla funzione approvvigionamenti riguardano:

s la gestione delle scorte e dei magazzini sia con riferimento agli aspetti prettamente tecnici (tempestiva alimentazione dei processi di produzione e mantenimento di un livello di scorte idoneo ad evitare ritardi,

4

E’ necessario, ad esempio, che la funzione acquisti sia sempre informata delle politiche aziendali e dei piani dai quali scaturisce il fabbisogno, oppure disponga di adeguate conoscenze nel mercato della fornitura per poter effettuare scelte oculate.

5

Caselli Lorenzo, Le strategie di acquisto della grande impresa nell’evoluzione dei sistemi produttivi.

inadempimenti, tempi di inattività delle macchine e del personale), sia con riferimento agli aspetti finanziari (quantità di circolante immobilizzato); s le attività di trasporto legate agli approvvigionamenti, quali la scelta del

tipo di trasporto, del trasportatore, la negoziazione del prezzo di trasporto e delle assicurazioni inerenti;

s le attività di verifica e controllo affinché le materie prime, i semilavorati, le merci in genere, giungano dai fornitori in tempo utile (collegamenti con la produzione al fine di conoscere le scadenze temporali dei fabbisogni della stessa, attività di sollecito ed expediting,ecc..).

La funzione degli approvvigionamenti deve, quindi, garantire la tempestiva e conveniente disponibilità dei fattori produttivi, in termini di quantità, qualità, tempi e luoghi prestabiliti. Essa può rivestire, inoltre, un ruolo fondamentale nel processo di sviluppo tecnologico dell’impresa: a tal fine è necessario che la sua attività non si limiti all’acquisto dei fattori, ma sia destinata anche a creare e gestire un’adeguata rete di rapporti con i fornitori che a volte può assumere notevole ampiezza e spessore.

Ai compiti sopra menzionati vanno aggiunte le attività di previsione, definizione e programmazione degli ordini di acquisto e, talora, la gestione dell’intera logistica in entrata.

1.2 EVOLUZIONE DEL RAPPORTO CLIENTE-FORNITORE

L’evoluzione dei compiti e dell’importanza della funzione inerente al soddisfacimento dei fabbisogni aziendali di input materiali, ed in particolare il passaggio dalla funzione acquisti alla funzione approvvigionamenti è strettamente legato alle profonde modifiche del quadro ambientale in cui si sono trovate ad operare le imprese a partire dagli anni ’70.

Nel settore automobilistico, Lamming ha analizzato l’evoluzione delle relazioni di fornitura secondo quattro approcci differenti (tabella 1) che si sono succeduti, in modo non lineare, a partire dalla fine degli anni ’60: tradizionale, da stress,

risolto, della partnership, prospettando un’ulteriore evoluzione di quest’ultimo in termini di lean supply, o fornitura snella6:

Modello Tradizionale: prima del 1975 Da stress: 1972-1985 Risolto: dal 1982 in poi Partnership/ Giapponese: dal 1990 in poi Natura della concorrenza Forte ma amichevole;attiv ità intensa Forte e implacabile; Forte;poca collaborazione;s trategica Collaborazione;str atificazione; dinamica Base delle decisioni sull’approvvig ionamento Ampia;indagini; offerta più bassa;basata sul prezzo Incanto a sistema olandese:basata sui prezzi Prezzo, qualità e consegna Storia delle prestazioni;approv vigionamento di lungo termine Ruolo dello scambio di informazioni/ dati Molto limitato; necessario Arma unilaterale; il fornitore gioca a carte scoperte Bidirezionale;di breve termine Bidirezionale;di lungo termine Gestione della capacità Pochi problemi: pianificazione scarsa Spasmodica: manca un sistema per affrontare il caos In miglioramento graduale;compar sa sei collegamenti Coordinata e pianificata congiuntamente Procedura di consegna Grandi quantità; scelta dall’acquirente:s tabile Instabile; senza controllo; nessuna informazione sui cambiamenti Quantità minori; stabilizza zione della domanda Piccola quantità; base concordata;dinami ca (Just-in-time ) Rapporto con i cambiamenti di prezzo Negoziazione generale (annuale) Conflitto nella negoziazione Economia annuale più negoziazione Economia annuale più riduzioni pianificate Atteggiamento verso la qualità Ispezione: argomenti/laisse z faire Campagne aggressive: SQA Sforzo congiunto per il miglioramento Pianificazione congiunta per gli sviluppi Ruolo della R&S Unilaterale: o del fornitore o dell’assemblator e Condivisione, ma solo per la riduzione dei costi Condivisione per lo sviluppo Condivisione: qualche segreto Livello di pressione Medio/basso; stabile, prevedibile Alto, insopportabile Medio Molto alto:prevedibile

FIGURA 1.1 -IL MODELLO A QUATTRO FASI DELLE RELAZIONI CLIENTE-FORNITORE

Lo studio di Lamming7, sebbene riferito prevalentemente al settore automobilistico, è stato assunto, proprio per la sua rilevanza, come modello

6

Bellandi Giuseppe, Costantino Nicola, Dulmin Riccardo, Mininno Valeria, Organizzazione snella e

management dei rapporti di fornitura, Sviluppo & Organizzazione, n°180 Luglio/Agosto 2000.

adattabile a tutti gli altri settori produttivi; le prime interviste dell’autore hanno consentito di definire la struttura del modello e uno schema per seguire l’andamento delle diverse fasi.

Il modello iniziale si basava sull’esperienza della Gran Bretagna, la quale aveva un ruolo marginale nel settore automobilistico, e, negli anni ’70, oltre a dover fronteggiare la crisi petrolifera e la conseguente recessione, causa del crollo della domanda, era stata afflitta da problemi nazionali.

Successivamente, il modello è stato verificato in Europa e in Nordamerica, attraverso parecchie interviste personali; si è così scoperto che, apportando solo variazioni secondarie, in tutti i casi le fasi e i modelli sono stati ritenuti validi da assemblatori e fornitori.

1.2.1 Il modello tradizionale

Negli anni ’60, gli effetti degli eventi bellici sulla produzione industriale e sull’erogazione dei servizi potevano dirsi superati e si delineava una situazione in cui predominava la figura della “catena fornitore-cliente-fornitore-cliente…”8: una certa materia prima subiva un ciclo di trasformazione da parte di un’azienda che la forniva ad una seconda azienda, la quale risultava essere così cliente della prima; a sua volta questa azienda trasformava ulteriormente quanto aveva prima acquistato e lo forniva ad una terza azienda, svolgendo così anche il ruolo di fornitore.

Tutte le aziende, salvo la prima e l’ultima della catena, si trovavano ad essere contemporaneamente cliente e fornitore.

Tra il 1969 e il 1973 la produzione di automobili era aumentata in modo costante in tutti i segmenti di mercato. La tendenza di lungo periodo era stata positiva sin

7 Lamming Richard, Oltre la partnership. Strategie per l’innovazione e la produzione snella, Cuen, Napoli,1994. Pag. 175

8

Sequenza di aziende di tipo industriale impegnata ad approntare per un cliente un certo prodotto risultante da lavorazioni sequenziali, effettuate in differenti aziende diversamente attrezzate.Weiller Guido, Approvvigionamenti:gestione e controllo. Selezione fornitori-rapporti articolati, comakership,

co-design, partnership-il miglioramento continuo: elemento portante recato dalle norme UNI ISO 9000,

dagli anni Cinquanta, anni caratterizzati dalla propensione degli assemblatori ad acquistare quasi tutti i loro componenti all’interno dei mercati nazionali.

In questa situazione i fornitori di componenti e i loro clienti assemblatori solitamente avevano una relazione piuttosto stabile e con un alto tasso di continuità; la concorrenza era relativamente limitata, anche se percepita in maniera consistente, in quanto, un aumento di attività per un fornitore corrispondeva ad una perdita per un altro.

La concorrenza per i fornitori era definita dall’acquirente, nel senso che i termini entro i quali i fornitori facevano offerte erano fissati dal processo di indagine dell’acquirente: il cliente chiedeva a vari fornitori (il numero dipendeva dal tipo di merce da acquistare) di fare un’offerta e usava il procedimento di indagine e negoziazione dopo l’offerta, per ridurre il prezzo unitario. In sintesi il fornitore con l’offerta più bassa vinceva il contratto, a meno che non ci fossero gravi limitazioni tecniche alla scelta; dopo aver collocato il quantitativo, l’acquirente continuava a cercare fonti più economiche, contattando facilmente altri approvvigionatori e dando al fornitore già scelto la possibilità di ridurre il prezzo per eguagliare o superare la nuova offerta.

Non sorprende che lo scambio di dati in questa atmosfera fosse limitato ad aspetti tecnici e finanziari relativi al prodotto e di capacità, in termini di volume richiesto e tempi di consegna. Il fornitore non era disposto a comunicare particolari sulla struttura dei costi né, tantomeno, la possibilità di percorsi tecnici che consentissero di ridurre il prezzo unitario , in quanto da un lato l’acquirente li avrebbe usati per abbattere il prezzo, dall’altro il fornitore stesso avrebbe potuto utilizzarli per ridurre rapidamente i costi e fronteggiare un eventuale concorrente meno caro.

L’acquirente, contemporaneamente, era a conoscenza dell’importanza assunta, per il fornitore, dalle previsioni di volumi: per indurre il fornitore a ridurre i prezzi unitari, in virtù delle economie di scala ottenute, era interesse dell’acquirente gonfiare le aspettative di volume.

Questo procedimento di bluff, per quanto grottesco, era alla base della trattativa: il risultato era un rapporto basato sull’incertezza; per il fornitore l’incertezza era

insita nel rischio costante di essere sostituito da una fonte più economica; per l’acquirente era il rischio che il fornitore non procedesse ad una buona fornitura a causa del taglio sulle spese e della sfiducia.

A rimetterne, in conclusione, erano la pianificazione della capacità, i tempi di consegna e la qualità dei prodotti.

Nonostante risulti errato affermare che in questo modello le relazioni non fossero di lungo termine, la natura di ciascuna transazione era precaria e la lunga esperienza reciproca non era una garanzia né di stabilità né di soddisfazione. Il modello tradizionale è rappresentativo di una politica di acquisto rischiosa che utilizza in modo inefficiente le informazioni incomplete in un mercato sano, e risulta improntato da una scarsa competizione reale che imponesse un miglioramento.

La minaccia del cambiamento della fonte di approvvigionamento veniva controbilanciata dalla stabilità di una rete formata da “amici” e dalla mancanza di alternative reali.

La situazione sarebbe potuta rimanere così, ma la crisi petrolifera e i problemi di gestione della manodopera provocarono il crollo della produzione automobilistica, accentuando la debolezza del modello tradizionale di relazioni e determinando fortissime tensioni.

1.2.2 Il modello da stress

L’evoluzione del modello da stress può essere ricondotta a pressioni di tipo tecnologico, che scaturivano dal fatto che l’acquirente spingeva i fornitori prescelti ad investire e ad approfittare dei vantaggi competitivi derivanti dalle nuove procedure operative e dai nuovi impianti.

Il primo passo verso il modello da stress è stato il tentativo disperato di ridurre i costi unitari: l’acquirente non solo doveva “vincere” nelle negoziazioni sul prezzo, ma, ave ndo vinto, approfittava ancora del fornitore per ottenere un ulteriore risparmio.

La concorrenza tra i fornitori si fece inevitabilmente più accanita, alimentata dall’eccessiva pressione trasmessa dagli acquirenti e sempre basata su nuove tecniche di taglio dei costi.

Il procedimento di offerta sopradescritto degenerò nella prassi chiamata “asta olandese”: l’acquirente convinceva un fornitore a ridurre il prezzo dell’offerta in presenza di un’offerta più conveniente da parte di un altro concorrente. Dopo aver ottenuto la riduzione del prezzo dell’offerta, l’acquirente si rivolge va all’altro fornitore facendo lo stesso, forzando gradualmente la riduzione del prezzo, magari al di sotto del livello necessario perché il fornitore ottenesse utili minimi9.

Questo contesto caotico ebbe ripercussioni sia sulle consegne, sempre più spasmodiche, sia, in generale, sulla capacità di pianificazione, del tutto oscurata dalla preoccupazione di non sopravvivere.

Durante questa fase, si modificò notevolmente anche lo scambio di dati tra cliente e fornitore: il fatto che i fornitori non comunicassero ai clienti i dettagli tecnici specifici di un prodotto, consentiva loro, attraverso una migliore conoscenza dei costi reali, di controllare la negoziazione.

La reazione dei clienti fu quella di organizzare “gruppi di informazione sugli acquisti”, costituiti da specialisti nella progettazione dei prodotti e processi, in grado di consigliare gli acquirenti sui prezzi base e aiutarli nelle negoziazioni, offrendo la loro competenza sui costi delle apparecchiature, della manodopera e dei processi produttivi. Ma queste consulenze riguardavano solo i processi in atto, senza tuttavia individuare modalità di svolgimento più economiche; la maggior parte delle negoziazioni basate sui dati dei costi finivano per ridurre i margini del fornitore, invece di ridurre effettivamente i costi nel lungo termine. Molte aziende uscirono dal settore della componentistica e, le sopravvissute, dovettero impegnarsi a migliorare la qualità dei prodotti ed a ridurre i costi, riprogettando i prodotti e investendo in Ricerca e Sviluppo.

9

Lamming Richard, Oltre la partnership. Strategie per l’innovazione e la produzione snella. op. cit. Pag 184.

Furono per primi gli assemblatori statunitensi ad instaurare, tra la fine degli anni Sessanta e l’inizio dei Settanta, delle procedure di controllo sistematico della qualità presso i fornitori in Europa (supplier quality assurance, SQA).

Questa innovativa forme di coinvolgimento, l’adozione delle procedure della SQA, divenne il presupposto fondamentale per essere considerati fornitori per attività nuove, comportando, tuttavia, notevoli costi supplementari per i fornitori. Gli effetti dannosi del modello da stress determinarono una situazione difficile anche per gli assemblatori, in quanto, l’uscita dal settore o la cessazione dell’attività da parte di tanti fornitori, provocò una notevole difficoltà a reperire fonti di approvvigionamento affidabili.

1.2.3 Il modello risolto

Dato che l’industria dei componenti aveva subito un netto ridimensionamento, la concorrenza tra i fornitori assunse caratteristiche diverse: divenne senza dubbio meno caotica, ma, la ripresa della produzione, dopo il periodo di crisi, provocò un aumento della sua intensità.

Poiché gli assemblatori non si limitavano più a chiedere singole parti, ma si spingevano alla ricerca di sistemi completi, i fornitori si trovarono obbligati ad organizzare forme di collaborazione tra concorrenti; allo stesso tempo, tra gli assemblatori, cresceva sempre di più il peso assunto dai requisiti di SQA e prendeva sempre più piede, in Occidente, il metodo del just-in-time10.

Occorre precisare che, durante questa fase, sono nate molte concezioni, sicuramente errate, della definizione just-in-time.

Alcuni assemblatori lo vedevano semplicemente come un modo per ridurre le scorte: a questa categoria appartengono soprattutto quelli che volevano far fronte alla domanda nei mercati di prodotti differenziati attraverso la produzione di massa, e individuavano in questa tecnica la possibilità di richiedere al fornitore

10

Filosofia legata alla riduzione degli sprechi e al miglioramento della qualità di prodotti e servizi e della motivazione personale mediante la riduzione delle giacenze e delle scorte. Il termine inglese è stato coniato in Giappone per indicare un sistema in cui materiali e parti vengono messi a disposizione esattamente nel punto e nel momento in cui si rendono necessari. Lamming Richard, Oltre la partnership.

qualsiasi materiale nel momento in cui ne avevano bisogno, pretendendo la massima velocità di consegna.

Nel caso in cui fossero i fornitori a non essere in grado di realizzare il just-in-time al loro interno, si assisteva al trasferimento tattico della giacenza dall’assemblatore al fornitore: dato che i fornitori non riuscivano ad effettuare le consegne just-in-time, aumentavano le giacenze di prodotti finiti nei loro magazzini, mentre il costo di mantenimento della giacenza non veniva eliminato, ma semplicemente trasferito a una fase più a monte.

Ad altri fornitori veniva chiesto di conservare le giacenze dei loro componenti in un magazzino vicino all’impianto dell’assemblatore, a loro spese: anche in questo caso il just-in-time adottato dall’assemblatore non comportava nessun miglioramento all’interno della catena di approvvigionamento, dato che il fornitore era costretto ad investire sui prodotti finiti, per di più in modo separato per ciascun cliente. Era comunque un passo avanti, in quanto è possibile includere, in questo sistema, una sorta di kaizen11: lo spazio assegnato ad un fornitore nel magazzino poteva esser visto come kamban12 e il fornitore doveva

tenere occupato tutto lo spazio; se questo si svuotava, era segno della necessità di un’altra consegna di quel componente.

Un ultimo modello è il sistema milkround, nel quale l’assemblatore, attraverso una terza azienda di logistica, raccoglieva le parti dal fornitore e le consegnava nei punti di raccolta. Da qui le parti, insieme alle altre dotazioni di componenti, venivano consegnate agli impianti di assemblaggio. Questo sistema era molto apprezzato dai fornitori, in quanto, da un lato, eliminava il problema della

11

Termine tecnico giapponese della produzione industriale e del marketing: significa letteralmente “miglioramento”. Tale miglioramento riguarda l’intera azienda: è articolato su vari piani e programmi e al tempo stesso comprensivo della gestione corretta e monitorata di quanto “abituale” e quanto “innovativo”. Il termine, coniato oltre vent’anni fa, acquista una rinnovata rilevanza alla luce delle Norme ISO 9000 edizione 2000 delle quali il “miglioramento continuo” costituisce l’elemento portante. Weiller Guido, Approvvigionamenti:gestione e controllo. Selezione fornitori-rapporti articolati, comakership,

co-design, partnership-il miglioramento continuo: elemento portante recato dalle norme UNI ISO 9000. op.

cit. Pag. 66. 12

Termine tecnico giapponese della produzione industriale, kanban può essere tradotto letteralmente come “cartellino”. Si tratta di uno strumento di comunicazione nel sistema just-in-time e di controllo delle scorte: il cartellino viene applicato ad un contenitore per la linea di montaggio, indicando la consegna di una certa quantità di pezzi; quando tutti i pezzi sono stati utilizzati, e quindi il contenitore è vuoto, questo, insieme con il cartellino, viene riportato nel reparto originario e diventa un ordine per un altro quantitativo.

consegna13, dall’altro consentiva loro di lavorare sulla base di telefonate quotidiane, secondo, quindi, un’approssimazione del just-in-time reale.

La prassi di consegna, nei primi anni Ottanta, comincia a perfezionarsi: alcuni fornitori vengono per la prima volta coinvolti in una sorta di pianificazione a lungo termine e c’è un primo scambio di informazioni relativo alle previsioni di volume da parte dell’assemblatore e strutture di costo da parte del fornitore. Il fatto che la produzione di massa dominava ancora e che la pressione da parte degli assemblatori era stata ridotta, portarono i fornitori a rilassarsi; in realtà gli assemblatori si aspettavano che i fornitori cominciassero ed elaborare soluzioni per i prodotti, ma, spesso, non riuscirono ad ottenere un ruolo di collaborazione nel processo, a causa dell’errata e diffusa convinzione che le attività di Ricerca & Sviluppo fossero esclusiva competenza dei realizzatori di prodotti finiti.

1.2.4 Il modello della partnership

Inizialmente si era deciso di definire il modello della partnership con l’espressione “modello giapponese”, per due motivi fondamentali: il primo era riconoscere che il modo di relazionarsi con i fornitori era un punto di forza degli assemblatori giapponesi; il secondo, legato all’espansione giapponese verso i mercati d’oltreoceano, indicava la necessità, per chi avrebbe condotto transazioni con loro, ad adattarsi alle necessità dei nuovi clienti.

Questo modello si basa su tre presupposti fondamentali:

s l’assemblatore controlla la relazione: è il senior partner;

s le capacità specifiche del fornitore, lo junior partner, non possedute dall’assemblatore, vengono considerate di importanza fondamentale; s per realizzare una relazione sicura è necessario avere un capitale in

comune o un vincolo finanziario. In caso contrario i fornitori possono essere sostituiti a piacimento.

13

Al fornitore veniva chiesto di mettere la parti a disposizione dei trasportatori ad una certa ora, solitamente notturna, in modo da evitare la congestione del traffico e far si che la merce arrivasse in tempo negli impianti di assemblaggio.

Soprattutto quest’ultimo punto era di difficile realizzazione nell’industria occidentale perché erano diverse le condizioni in cui si era concretizzato in Giappone: il capitale comune e i vincoli finanziari erano stati progressivamente creati in un’industria protetta, nata nella disastrosa situazione nel dopoguerra e con il vantaggio di una forte determinazione nazionale a risorgere.

Ci si rese conto, quindi, che chiamarlo “modello giapponese” poteva essere, almeno in questa fase, controproducente, sia per la ricerca che per la creazione di un appropriato contesto per le scelte di politica economico-industriale.

Era perciò necessario trovare un nome migliore: il modello ottimale sembrava la partnership tra due aziende impegnate nella relazione, che presupponeva la valorizzazione e il rispetto reciproco; nacque così il modello della partnership. In questo modello la concorrenza è dinamica e accanita, nel senso che ciascuna azienda sa di dover lavorare con i clienti e di dover superare in prestazioni le aziende erogatrici di prodotti o servizi analoghi.

La struttura della catena di fornitura viene creata in modo da realizzare una combinazione ottimale di risorse complementari fra le aziende subfornitrici; inoltre la sicurezza di restare fornitore di un certo cliente poggia solo sulla capacità di rispondere alle sue aspettative.

Per decidere la fonte di approvvigionamento, il cliente non si baserà sulle ormai inadatte ricerche di mercato e offerte di fornitura, ma guarderà più che altro alla storia di prestazioni eccellenti che il fornitore saprà dimostrare.

Per la negoziazione del prezzo viene svolta un’aperta discussione sui costi e viene fornito al fornitore un quadro completo dei requisiti di volume, per verificarne la sua effettiva capacità di rispondere a specifiche richieste dietro breve avviso.

Le forniture, in regime di partnership, non costringono ad una fonte di approvvigionamento unica: sono diversi i fattori che determinano il numero delle fonti di approvvigionamento per ogni parte; come vedremo in seguito sono contemplate fonti uniche, fonti doppie con parti strategiche e fonti doppie con parti non strategiche. Da qui possiamo dedurre come la capacità risulta essere

coordinata e le consegne vengono controllate ed effettuate sulla base del criterio del just-in-time.

Una volta stabilito il concetto di coinvolgimento dell’assemblatore nel miglioramento dei processi produttivi del fornitore, l’approccio congiunto alla qualità totale ed allo sviluppo dei prodotti diventa naturale; questo ha significato per i fornitori la necessità di investire nell’addestramento dei dipendenti cominciando a rendere operativo il concetto di riduzione dei costi mediante la qualità.

Quando è stato proposto, il modello della partnership, è stato accettato solo in parte dagli assemblatori e solo da alcuni fornitori; la maggior parte lo considerava come un modello che si spingeva ben oltre le loro possibilità, individuando in esso solo un modello da assumere come obiettivo.

Inoltre l’idea che gli assemblatori possedessero pacchetti azionari delle società dei fornitori, ha avuto, in Occidente, una diffusione molto lenta.

1.2.5 La subfornitura snella

Il modello a quattro fasi illustra la natura irregolare, graduale ed involontaria dell’evoluzione delle relazioni; l’ultimo stadio, quello della partnership, appare strettamente connesso all’ambiente giapponese, e, quindi, scarsamente applicabile in Occidente.

Nel 1990, con l’emergere del concetto di produzione snella, è risultato evidente come la necessità di un modello proiettato verso il futuro, valesse per tutti i settori, e non semplicemente per il processo di approvvigionamento di componenti; da qui l’adozione del nome “subfornitura snella”, o lean supply. In realtà questo modello è ancora in via di definizione e la sua implementazione può essere vista come un graduale cambiamento di strategia per fornitori e clienti.

All’interno della partnership, infatti, i ruoli del cliente e del fornitore restano, rispettivamente, quelli di senior e junior partner: il leader resta il cliente, che però affida maggior potere al fornitore per il vantaggio reciproco. I programmi di

accreditamento del fornitore e il gruppo di sviluppo dello stesso sono indice dell’aiuto di un partner senior verso uno junior e non di una collaborazione tra pari. Occorre perciò un cambiamento fondamentale di posizione all’interno del rapporto perché si proceda verso la fornitura snella e, il fornitore, anziché concentrare tutti i suoi sforzi sull’aumento dei prezzi, deve focalizzare la propria attenzione alla ricerca di una strategia di parità, ponendosi alla guida dei propri clienti in un’area tecnologica che conosce meglio.

I presupposti fondamentali per poter, successivamente, realizzare un modello di subfornitura snella, sempre nel settore automobilistico, riguardano:

s la riduzione del numero di aziende nel settore dei componenti, con notevole crescita dimensionale rispetto alla situazione attuale e con una maggior gamma di prodotti/servizi;

s la strutturazione dell’industria dei fornitori in livelli distinti, differenziati sulla base della natura della relazione fornitori-clienti, del livello di tecnologia di prodotto, della complessità delle funzioni di produzione e di approvvigionamento che coordinano;

s il rafforzamento delle relazioni strategiche verticali tra fornitori e clienti e orizzontali tra fornitori;

s l’ingresso dei fornitori in mercati stranieri, con la costruzione di strutture produttive in corrispondenza delle sedi straniere dei clienti principali; s l’approvvigionamento di componenti in Paesi con costo del lavoro

contenuto, allo scopo di conseguire riduzioni di costo di produzione;

s il perseguimento dei processi ottimali, della produzione basata sulla qualità, l’utilizzo di nuove tecnologie e nuove modalità di lavoro e l’impegno verso il miglioramento continuo.

L’insieme di tutti questi “obiettivi”, è stato definito modello postgiapponese, per indicare lo stadio intermedio tra il modello della partnership e il tanto auspicato modello della subfornitura snella.

Mentre si assiste al progressivo adeguamento alle caratteristiche sopracitate, è ancora prematuro fornire esempi emblematici di aziende che hanno aderito completamente al modello della subfornitura snella; sembra quindi

opportuno, in questa sede, limitarci a presentare i diversi fattori che la caratterizzano.

Natura della concorrenza. La concorrenza nella produzione snella sarà

mondiale e basata sulla capacità e la disponibilità del fornitore ad erogare, a livello locale, un servizio all’assemblatore, in qualsiasi zona del mondo.

Base delle decisioni di approvvigionamento. La competizione dinamica a

livello mondiale rende assolutamente superata la scelta di approvvigionamento basata sulle offerte competitive; le esigenze dello sviluppo della produzione snella prevedono la tempestiva individuazione dei fornitori idonei ad apportare le tecnologie fondamentali per la realizzazione di un nuovo prodotto, tenendo costantemente sotto controllo la possibilità dell’ingresso sul mercato di fornitori innovativi.

Ruolo e modalità di scambio delle informazioni . Mentre nei modelli

precedenti venivano usate come arma tattica, in questo modello, le informazioni diventano uno strumento per acquisire forza competitiva congiunta, da sfruttare come arma nel mercato finale. Il fornitore deve essere in grado di lavorare in un clima di fiducia, con più di un assemblatore, il quale, d’altro canto, deve andare ben oltre la remota paura che informazioni strategiche possano essere trasferite dal fornitore all’assemblatore concorrente.

Gestione della capacità e delle modalità di consegna. Non ci sono elementi

che consentano di affermare che la vicinanza geografica sia un requisito necessario per la subfornitura snella, dato che molte aziende statunitensi, giapponesi ed europee effettuano già consegne just-in-time anche a distanze ragguardevoli. Evidentemente non è significativa tanto la distanza, quanto i tempi di trasporto tra fornitore e cliente.

Problema del cambiamento dei prezzi . L’impegno congiunto allo scambio

di informazioni è un elemento fondamentale per ridurre i costi: entrambi i partner sono consapevoli delle parti rilevanti per la struttura dei costi, dei processi reciproci e delle possibili ripercussioni in caso di cambio di partner. La subfornitura snella implica la conoscenza dei costi lungo la catena della

fornitura e la pianificazione congiunta delle capacità, nonché un’attenta analisi del valore, ottenibile solo mediante un gioco di squadra tra cliente e fornitore.

Atteggiamento verso la qualità. All’inizio della relazione, l’obiettivo è la

qualità di prodotto misurata in termini di percentuali di parti difettose; raggiunto tale obiettivo, la relazione assemblatore/fornitore vive sul presupposto che i livelli di qualità tendano a migliorare costantemente, cercando in modo congiunto le soluzioni agli eventuali problemi che insorgono durante i processi. Ad un subfornitore snello viene chiesto di essere protagonista delle iniziative di controllo della qualità, e non di limitarsi a seguire le istruzioni dell’assemblatore, passando, quindi, ad una effettive collaborazione.

Ruolo della Ricerca & Sviluppo. Ricerca e sviluppo rappresentano il

vincolo più importante tra clienti e fornitori, in quanto rappresentano una delle più evidenti manifestazioni di collaborazione tra i due partner: i fornitori vengono coinvolti sin dalle prime fasi di lavorazione o di sviluppo di nuovi prodotti e l’attività di ricerca deve essere basata sulla convinzione che l’assemblatore non ne sfrutti i risultati, a totale svantaggio del fornitore.

Livello di pressione. Un notevole livello di pressione risulta essere

fisiologico per il raggiungimento di prestazioni significative: ma è fondamentale che tale pressione sia in parte imposta dal cliente ed in parte autoimposta dal fornitore stesso, in modo che quest’ultimo risulti essere con se stesso più intransigente del cliente.

A conclusione di questo paragrafo, che ha fornito una lettura abbastanza approfondita dell’evoluzione del rapporto cliente-fornitore, possiamo solo aggiungere che i cambiamenti dei bisogni e dei gusti dei consumatori porteranno a cambiamenti dei prodotti, e, implicitamente, a cambiamenti dei processi; l’emergere di nuove regioni produttive, al quale stiamo già assistendo, costruirà terreno fertile per l’espansione e la realizzazione del modello della subfornitura snella. Ma questi sono condizionamenti esterni che devono fungere semplicemente da opportunità per le singole imprese: la vera

spinta al cambiamento verso nuove modalità di gestione deve provenire proprio dalla cultura aziendale, pena il rischio di venir tagliati fuori da un mondo, quello industriale, che non ammette alcun genere di rilassamento.

1.3 LE FASI DEL PROCESSO DI APPROVVIG IONAMENTO

Il processo di approvvigionamento e gestione dei materiali si basa su un insieme di procedure operative standard che si interfacciano con le normali attività giornaliere14.

Le fasi essenziali delle procedure di approvvigionamento sono: 1. Riconoscimento dei fabbisogni.

2. Descrizione dei fabbisogni, con un’accurata definizione delle caratteristiche e delle quantità desiderate.

3. Determinazione e analisi dei possibili fornitori. 4. Determinazione del prezzo e dei termini di consegna. 5. Preparazione e spedizione dell’ordine di acquisto. 6. Expediting.

7. Ricevimento ed ispezione della merce.

14

Castagna Romeo, La selezione e la valutazione dei fornitori,Corso di gestione aziendale, <http://www.cremona.polimi.it/dispense/GestioneAziendale>, Cremona, 2002.

8. Fatturazione e pagamento del fornitore.

9. Registrazione dei documenti e delle informazioni.

L’attività di acquisizione di beni e servizi trae origine dall’esigenza di introdurre in azienda risorse necessarie alle diverse funzioni aziendali.

Tutte le aziende, di qualunque tipologia, collocazione e dimensione, acquistano da fornitori esterni: un’azienda di tipo industriale acquista in primo luogo materie prime, materiali che hanno subito alcune semplici lavorazioni, semilavorati che hanno subito una sequenza maggiormente estesa di lavorazioni, componenti, ossia elementi completi in quanto tali ma destinati ad essere inseriti in un prodotto complesso; quanto acquistato subisce, all’interno dell’azienda, un processo di trasformazione, per cui ciò che esce dall’azienda risulta ben diverso da quanto vi era precedentemente entrato.

Tutte le aziende acquistano, quindi, materiali e prodotti destinati ad essere consumati all’interno, ma anche servizi, macchine, impianti, apparecchiature, mezzi di trasmissione dei dati, tutti elementi indispensabili per la loro operatività. Le cifre in gioco in questo complesso sistema di attività di approvvigionamento, sono spesso ingenti: nelle aziende di tipo industriale, mediamente, il 60% del costo del prodotto finito è costituito da quanto pagato per acquistare i materiali necessari alla realizzazione del prodotto stesso. In alcune “famiglie” di aziende, tale percentuale sale decisamente: recenti rilevazioni hanno evidenziato ad esempio che, nell’industria automobilistica giapponese, tale percentuale sale addirittura all’80% o poco meno15.

Nelle aziende che erogano servizi tali percentuali risultano essere nettamente più basse e l’assortimento di quanto deve essere acquistato all’esterno è decisamente più limitato; nonostante ciò, anche in questi ambiti, le cifre sono assai rilevanti. Si configura già da questo inquadramento preliminare la necessità di un processo di approvvigionamento che dev’essere strutturato, azienda per azienda, sulla base

15

Weiller Guido, Approvvigionamenti:gestione e controllo. Selezione fornitori-rapporti articolati,

comakership, co-design, partnership-il miglioramento continuo: elemento portante recato dalle norme UNI ISO 9000. op. cit. Pag. 22.

delle caratteristiche e delle esigenze della stessa, e diretto e monitorato in modo efficiente, efficace e costante.

L’input per l’inizio delle attività a carico dell’ Ufficio Acquisti è costituito dall’emissione della richiesta di acquisto da parte dei responsabili delle diverse funzioni aziendali a questo appositamente autorizzati.

Nelle aziende industriali ogni richiesta deve contenere una specifica completa e dettagliata delle caratteristiche tecniche (dimensioni, tolleranze, qualità) del materiale da acquistare o dei servizi richiesti, oltre ovviamente, alla quantità e alle date di consegna o di esecuzione.

Per le aziende commerciali e di servizi sarà, invece, sufficiente l’indicazione dei beni e dei servizi richiesti, con una generica indicazione qualitativa, di quantità e delle date di consegna/esecuzione.

Tutte le suddette informazioni dovranno essere espresse in un codice e decodificate: il codice-decodifica del centro richiedente deve essere collegato all’approvazione del responsabile, alla situazione quantitativa ed al valore del budget di costo, per attestare la coerenza e la congruenza della richiesta.

Altre informazioni utili al corretto impiego del documento sono: numero progressivo, ufficio e cognome-nome del richiedente, conti di contabilità sistematica e di contabilità analitica da imputare, ecc.16

Quasi giornalmente l’Ufficio Acquisti provvede ad effettuare l’estrazione e la stampa dal sistema delle richieste di acquisto immesse il giorno precedente dalle varie funzioni aziendali.

Sulla base di questo output l’Ufficio provvederà a:

s riscontrare la completezza informativa della richiesta di acquisto;

s analizzare la coerenza della richiesta con le strategie, i piani, i processi e le finalità operative aziendali;

s controllare la congruenza della richiesta con le quantità fisiche ed i valori preventivati;

16

Battagliero Renato, La gestione ordini fornitori e clienti. L’ottimizzazione dei processi di acquisto e

s inviare alla Direzione la richiesta di acquisto, per l’approvazione, nel caso in cui si siano superati o l’importo originariamente preventivato o l’importo massimo di acquisizione per il quale l’Ufficio Acquisti è autorizzato.

Per assicurarsi che l’Ufficio Acquisti si approvvigioni in funzione delle reali ed effettive necessità dell’azienda, gli acquisti connessi al prodotto realizzato internamente potranno avvenire anche a prescindere dall’input delle richieste funzionali, ma sulla base dell’attività del flusso logistico in modo automatico, senza quindi l’emissione della richiesta di acquisto.

L’analisi delle fonti di approvvigionamento e la ricerca dei fornitori variano notevolmente in relazione al fatto che si tratti di beni/servizi già acquistati in precedenza (riordino) o di beni/servizi di nuova acquisizione.

In quest’ultima eventualità, infatti, occorre attivare il processo dall’inizio, ovvero dal marketing degli acquisti, partendo dall’analisi del mercato sulla scorta delle fonti informative soggettive e oggettive (riviste tecniche, cataloghi di settore, contatti con i venditori, richieste di offerte, ecc.).

Nell’ipotesi di riordino, invece, i fornitori potenziali ed effettivi andranno individuati attingendo dalla scheda fornitore, tenuta presso l’Ufficio Acquisti, e dalla quale è possibile trarre informazioni utili per valutare l’economicità e l’affidabilità del singolo contraente.

E’ evidente che sarà sempre opportuno poter contare su fornitori alternativi, in modo da poter gestire ogni possibile emergenza.

La scelta del fornitore da cui acquistare un determinato prodotto/servizio, nota come politica degli approvvigionamenti, sarà indirizzata verso quegli operatori che sono in grado, nel tempo, di ottimizzare le condizioni di fornitura: prezzo, qualità, garanzia di effettuazione delle consegne della quantità programmata, condizioni di pagamento, tempo e modalità di consegna, supporto tecnico pre e post vendita, solvibilità finanziaria.

Effettuata la scelta dei fornitori, verrà affrontata la trattativa di acquisto, con uno o più fornitori, le cui risultanze finali troveranno espressione nella

preparazione dell’ordine di acquisto, che, nella generalità dei casi, recepirà i dati contenuti nella richiesta di acquisto.

Può risultare utile riportare sull’ordine gli estremi delle richieste di acquisto, specie quando nell’ordine vengono sommate le quantità di più richieste afferenti a diverse unità.

L’ordine di acquisto costituisce un documento ufficiale contrattuale.

In tema di ordini, sembra opportuno ricordare che, in linea generale, questi regolino rapporti limitati ad una singola fornitura. Talvolta, però, si tende a regolare altri tipi di rapporto,quali:

s contratto quadro: impegno con il quale cliente e fornitore stabiliscono condizioni generali di fornitura per certi beni o servizi e per un certo periodo. In generale si fa riferimento ad un catalogo per il quale si definiscono i prezzi massimi che saranno praticati dur ante il periodo di fornitura; il cliente può essere vincolato o meno ad acquistare quantitativi minimi.

s ordine aperto: contratto con il quale si stabiliscono prezzo e modalità di pagamento per una quantità non definita da consegnare su richiesta del cliente.; questo provvederà semplicemente a richiedere le forniture con riferimento al contratto, senza dover emettere ogni volta un ordine. s accordo normativo: riguarda la sottoscrizione di condizioni generali da

rispettare in ogni rapporto futuro per il periodo di validità dell’accordo. Una volta sottoscritto, permette di semplificare la stesura di ordini o contratti.

Al fine di attivare l’intero flusso informativo è indispensabile che l’ordine sia datato e numerato progressivamente, in modo da consentire il successivo abbinamento con la bolla di ricevimento e la fattura fornitore, in sede di registrazione delle quantità di beni/servizi acquisiti.

La presenza di tutte le informazioni sin qui considerate e la loro puntuale immissione nel sistema informativo, consentiranno di gestire facilmente e velocemente le successive fasi del processo.

I passi successivi costituiscono l’avanzamento ordini, rappresentato dalla disponibilità delle informazioni, su supporto informativo o cartaceo, contenute nell’ordine emesso, ai magazzini di ricevimento delle merci ( per consentire la programmazione delle attività di ricevimento), e alle funzioni aziendali destinatarie dei servizi prestati, per consentire loro l’accettazione e l’accertamento.

Durante questa fase l’ordine emesso potrà subire delle modifiche oppure è possibile che si renda necessario ricorrere a controlli, solleciti o annullamenti degli ordini evasi.

L’avanzamento ordini termina con la chiusura dell’ordine, solitamente dovuta all’integrale evasione dei beni e servizi ordinati, e, prassi ormai diffusa, con l’emissione, da parte del fornitore, della conferma d’ordine.

In occasione dell’arrivo dei beni richiesti, o dell’esecuzione del servizio, si provvederà a chiudere definitivamente l’ordine, attraverso la registrazione delle quantità di beni pervenuti, documentate dalla nota di ricevimento, o dalla comunicazione di esecuzione delle prestazioni di servizi.

La fase successiva del processo riguarda l’accettazione dei materiali, cioè la verifica del rispetto delle specifiche tecniche concordate.

Nei modelli tradizionali di gestione dei fornitori tale verifica avveniva direttamente presso l’impresa acquirente o al momento della messa in produzione o al momento del ricevimento della merce su tutto il materiale o su un campione significativo. Attualmente tali procedure vengono utilizzate solo per materiali non critici.

Per le forniture con forte connotato strategico, invece, i controlli di accettazione tendono a spostarsi sempre più a monte, fino ad arrivare ai controlli sui processi produttivi dei fornitori (autocertificazione), spesso attuati secondo le normative internazionali ISO.

La fase di controllo in senso stretto consiste nell’analisi delle prestazioni garantite dal fornitore utilizzando database sviluppati, archiviando i principali elementi informativi del rapporto di fornitura, al fine di elaborare indici significativi. Le annotazioni relative al monitoraggio delle forniture

(puntualità o ritardi, qualità corrispondente a quanto richiesto o carente, entità degli scarti, ecc.) vanno considerate con attenzione, in quanto possono indurre a richiedere un indennizzo al fornitore inadempiente, ad eliminarlo dalla lista dei fornitori o a modificarne la valutazione o l’inquadramento.

Le attività concomitanti e conseguenti all’e vasione ordini fornitori sono rappresentate da:

s abbinamento ordine, bolla, nota di ricevimento e fattura fornitore; s accertamento e liquidazione fattura fornitore;

s determinazione della data di pagamento, presente nell’ordine, e inserimento nello scadenziario fornitori dei relativi importi;

s imputazione dei costi ai conti di contabilità generale e analitica.

1.4 LE DIFFERENTI “DIMENSIONI” DELLE ATTIVITÀ DI APPROVVIGIONAMENTO

Le attività che costituiscono il processo di approvvigionamento possono assumere caratteristiche e rilevanza diverse, in relazione non solo agli elementi da acquisire, materiali, semilavorati o componenti, ma anche in funzione delle dimensioni dell’azienda, espresse in genere dal numero di dipendenti, della tipologia del suo prodotto e del numero, assortimento e collocazione dei fornitori. Ogni azienda deve strutturare il sistema di gestione degli approvvigionamenti in modo che questo sia adatto alle esigenze peculiari della stessa, per cui, aziende operanti nel medesimo settore e di dimensioni simili, potranno adottare sistemi diversi.

In alcuni casi si tratterà di un sistema semplice, adatto alla gestione di un limitato numero di fornitori dai quali provengono pochi tipi di materiali e senza problemi di rilievo.

All’altro estremo si renderà necessario un sistema fortemente articolato, in grado di gestire un elevato numero di fornitori, variamente caratterizzati, che forniscono una pluralità di materiali, semilavorati e componenti, alcuni dei quali possono presentare intrinsecamente problemi di consegna, di scarsa qualità, soprattutto in forniture successive alle prime, vizi occulti.

Di conseguenza l’attività di approvvigionamento nei casi più semplici può essere svolta da una o poche persone, mentre, nei casi più complessi, impegna un intero ufficio, costituito da persone che si occupano di attività differenziate e complesse, basate su metodologie prestabilite, sequenze, piani, programmi, procedure e che gestiscono una notevole quantità di dati relativi a informazioni, esiti di ispezioni, di verifiche, di valutazioni e monitoraggi.

Occorre, tuttavia, ribadire che ciascuna azienda deve creare un sistema “su misura” alle proprie esigenze: un sistema più complesso di quanto necessario risulta inutilmente gravoso e costoso, mentre un sistema non adeguatamente strutturato e non adeguatamente operativo lascia “zone d’ombra” e problemi irrisolti circa la puntualità delle forniture, i requisiti di qualità di quanto approvvigionato, prezzi più alti rispetto a quelli ottenibili; un sistema così carente comporta spesso per l’azienda una serie di sovraccosti che fanno lievitare i costi di produzione in maniera considerevole, incidendo pesantemente sulla redditività aziendale.

1.4.1 La gestione del portafoglio acquisti

Abbiamo già detto che un’azienda acquista un’ampia varietà di prodotti e servizi, che questo può avvenire in un contesto di mercato competitivo o collaborativo e, come vedremo in seguito, in caso di acquisti multipli, per ciascuno di questi potrà rivolgersi ad uno, due o più fornitori. La gestione del portafoglio acquisti consiste quindi nella definizione di opportune strategie di approvvigionamento per ciascuna categoria di beni/servizi acquistati.

Il portafoglio acquisti può essere analizzato con diversi gradi di approfondimento e secondo diverse dimensioni.

L’analisi più semplice che si possa effettuare sugli acquisti è la cosiddetta

“analisi ABC” degli acquisti, che permette di evidenziare quali siano i beni o i

servizi che incidono maggiormente sul fatturato totale di acquisto, sui quali quindi concentrare le analisi per il miglioramento delle reti di fornitura. I componenti di acquisto vengono ordinati in base alloro peso percentuale sul

fatturato di acquisto, in modo decrescente. In questo modo è possibile evidenziare un numero limitato di componenti ( secondo la legge del Pareto pari al 20% del numero totale dei componenti) che determinano la gran parte del fatturato di acquisto (pari all’80%). Questi componenti vengono classificati come componenti di classe A. I restanti componenti vengono divisi in classe B e C. Un esempio grafico di analisi di Pareto è riportato in figura 1.217.

FIGURA 1.2 –DIAGRAMMA DI PARETO PER I COMPONENTI ACQUISTATI

Il portafoglio acquisti può essere analizzato in modo più approfondito valutando

l’importanza strategica e la complessità di gestione dei componenti: queste due

dimensioni permettono di evidenziare il livello di criticità del componente acquistato; questo modello è stato realizzato e pubblicato da Peter Kraljic nel 198318: si tratta di una classificazione degli acquisti sulla quale basare le decisioni strategiche di approvvigionamento. E’ un modello semplice ed efficace,

17

Bartezzaghi Emilio, Migliorare le reti di fornitura: sviluppo delle competenze e delle opportunità

tecnologiche, Franco Angeli, Milano, 2001. Pag.59.

18

Kraljic Peter, Purchasing must become supply management, Harward Business Review, September-October 1983. Pagg 112. 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% %Fatturato acquisto cumulata 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Componenti (ordine decrescente fatturato)

A

B

che ha dimostrato la sua utilità in innumerevoli contesti aziendali e ancora oggi mantiene la sua validità19.

L’importanza strategica di un bene acquistato misura il suo contributo alle prestazioni competitive dell’azienda, distinguendo fra acquisti strategici e acquisti che, sebbene siano necessari, non forniscono vantaggi competitivi. L’importanza strategica dipende da alcuni fattori: prima di tutto l’incidenza di costo del bene sui costi totali; tanto maggiore è l’incidenza, tanto maggiore è l’influenza del singolo acquisto sui margini aziendali e quindi la possibilità di ottenere vantaggi competitivi tramite risparmi sul costo d’acquisto. Un secondo fattore è il contributo alla qualità del prodotto finito: tanto più un acquisto influenza la performance del prodotto, concorre all’affidabilità e offre garanzie di requisiti minimi, tanto maggiore è la sua importanza strategica. Un terzo fattore consiste nel contributo ai differenziali competitivi : se un componente acquistato permette di distinguersi dai concorrenti ed aumentare il valore attribuito dai clienti, la sua importanza strategica è elevata.

La seconda dimensione di classificazione, la complessità di gestione degli

acquisti, considera invece l’esistenza o meno di ostacoli all’approvvigionamento

di un bene sul mercato. Questa dimensione è chiaramente legata a determinate variabili: specificità, intesa come l’entità degli investimenti che il potenziale fornitore dovrebbe sostenere per fornire al cliente l’attività in questione; in genere riguarda investimenti difficilmente riconvertibili e che quindi perdono valore al di fuori della relazione: macchinari, impianti specializzati, know-how. La seconda variabile è l’incertezza, che definisce l’impossibilità di prevedere cosa accadrà in futuro, soprattutto dal punto di vista tecnologico o dei volumi produttivi, tanto in termini di nuovi processi produttivi o nuove tecnologie, quanto di sviluppi e di preferenze del mercato finale. La terza variabile è la complessità descrittiva, in quanto è spesso difficile per il cliente comunicare al potenziale fornitore tutte le specifiche del bene o del servizio richiesto: tanto più è ambiguo e poco definito il fabbisogno, tanto più è difficile redigere un contratto

19

Spina Gianluca, La gestione dell’impresa: organizzazione, processi decisionali, marketing, acquisti e

completo che sia in grado di determinare con precisione l’oggetto della transazione. Altre variabili che influenzano la complessità di gestione sono la concentrazione del mercato, visto che la presenza di pochi fornitori comporta un loro maggior potere contrattuale, i costi logistici, relativi soprattutto a beni voluminosi e pesanti che diventano progressivamente più costosi quanto maggiore è la distanza fisica tra azienda acquirente e fornitore e che quindi restringono ulteriormente la cerchia di potenziali fornitori. Ultima variabile, non certo per importanza, è la capacità produttiva complessiva dei fornitori: se il mercato di fornitura opera mediamente ad alti livelli di saturazione della capacità produttiva, da un lato il potere contrattuale dei fornitori aumenta, in quanto non hanno problemi di domanda, dall’altro aumenta anche il rischio di ritardi nelle consegne in caso di picchi della domanda o imprevisti produttivi.

L’intersezione delle due dimensioni, importanza strategica e complessità del mercato, dà origine ad una matrice di portafoglio con quattro quadranti (figura 1.3), ciascuno dei quali rappresenta una categoria di beni di acquisto che necessita di una specifica strategia di approvvigionamento.

FIGURA 1.3 – LA MATRICE DI PORTAFOGLIO ACQUISTI (KRALJIC)

Discutiamo di seguito ciascun quadrante.

Acquisti non critici: si tratta di beni a bassa importanza strategica e a bassa complessità di mercato, che quindi possono essere approvvigionati efficacemente sul mercato competitivo. Ricadono in questa categoria ad esempio le commodity,

DIFFICOLTÀ DEL MERCATO

i componenti standard, le forniture per ufficio. Le caratteristiche di questi beni fanno si che l’obiettivo degli acquisti sia minimizzare il prezzo, sfruttando il potere contrattuale e mettendo in concorrenza tra loro i fornitori. Per questo motivo si adottano di solito logiche di multiple sourcing e si effettuano transazioni spot.

Acquisti leva: con questo termine si indicano i beni ad elevata importanza strategica e bassa complessità di mercato; il nome è dovuto alla possibilità per l’impresa di sfruttare il proprio potere contrattuale per ottenere vantaggi significativi (effetto leva). Esempi di beni di questo tipo sono le macchine utensili e i veicoli industriali, che, pur avendo un elevato valore unitario, sono offerti da molti fornitori con capacità produttiva insatura. L’importanza strategica di questi beni fa sì che l’obiettivo degli acquisti sia da un lato di garantire la qualità e la stabilità della fornitura, dall’altro di cercare di contenere i costi. Per questo motivo si utilizzano relazioni di partnership, nell’ambito delle quali però si sfrutta il proprio potere contrattuale, adottando ad esempio forme di parallel

sourcing o dual sourcing per mantenere la pressione competitiva fra i fornitori

pur nell’ambito di relazioni di lungo periodo.

Colli di bottiglia: i beni a bassa importanza strategica ed elevata complessità di mercato costituiscono i colli di bottiglia degli approvvigionamenti, in quanto i fornitori hanno elevato potere contrattuale e vi è il rischio di rimanere bloccati per ritardi o difetti nelle consegne. Un esempio sono i microprocessori, le materie prime scarse o in regime di monopolio/oligopolio. La prima indicazione strategica per questi componenti è quella di capire se sono effettivamente indispensabili oppure è possibile sostituirli con altri meno critici o, infine, se non è possibile ricorrere all’integrazione verticale al fine di sottrarsi da una situazione di dipendenza dai fornitori. Spesso tuttavia questo non è possibile ( come nel caso dei microprocessori, che sono indispensabili in un computer e troppo onerosi da produrre in proprio), quindi è necessario gestire la fornitura in modo appropriato. In questi casi il potere contrattuale è a favore dei fornitori, quindi non è possibile metterli in concorrenza fra loro per ridurre i prezzi; al contrario, è necessario accettare di pagare prezzi elevati pur di garantirsi la continuità della

fornitura. Si ricorre quindi a forme di partnership mirate a questo obiettivo, spesso in contesti di single sourcing obbligato (sole sourcing).

Acquisti strategici: si tratta di beni ad alta importanza strategica e alta complessità di mercato, i cui fornitori quindi hanno elevato potere contrattuale. Si pensi ad esempio ai componenti critici di un’automobile, quali il motore o l’elettronica, che hanno alta incidenza sui costi e influenzano fortemente le caratteristiche del prodotto finito, e inoltre vengono forniti da un unico sistemista in quanto sono generalmente progettati su misura. La concentrazione del mercato di fornitura è quindi spesso connessa alla rilevanza strategica ed è imprescindibile. Di conseguenza il prezzo di acquisto, seppur elevato non è la variabile più rilevante, in quanto l’obiettivo è la massimizzazione delle prestazioni complessive della fornitura sul lungo periodo, in termini di tempi, costi, qualità, innovazione e differenziazione. In questo contesto fioriscono i rapporti di partnership di lungo termine, adottando soluzioni di single sourcing o di dual sourcing per ridurre il rischio.

1.4.2 La struttura della rete di fornitura: numero di fornitori

Nell’ambito delle scelte strategiche del buyer, una delle più complesse è certamente quella di selezionare il giusto numero di fornitori per una determinata fornitura. In letteratura sono state presentate diverse soluzioni, dalla single

sourcing alla multiple sourcing, passando per la dual sourcing e la parallel sourcing; ognuna di queste presenta vantaggi e svantaggi.

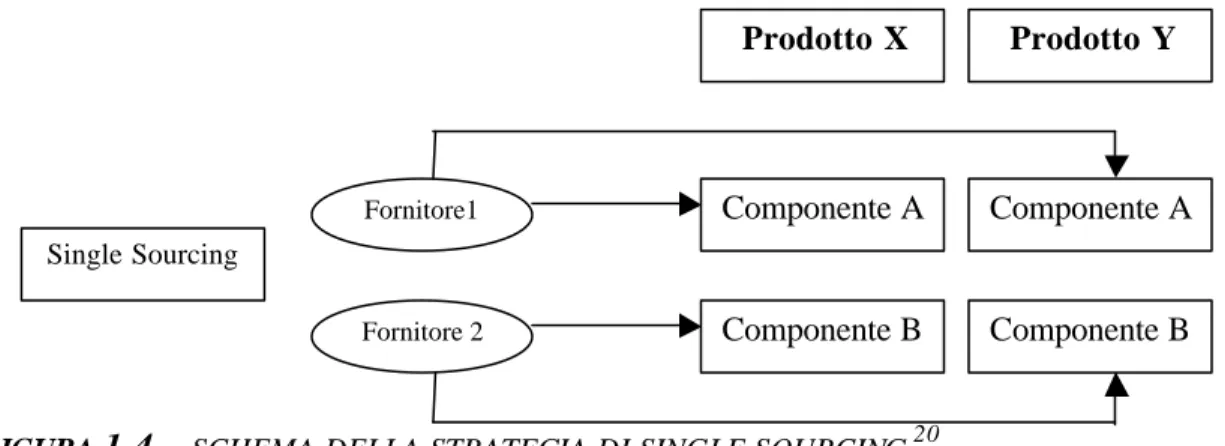

FIGURA 1.4 – SCHEMA DELLA STRATEGIA DI SINGLE SOURCING 20

Con il single sourcing il cliente si affida ad un unico fornitore per l’approvvigionamento di un determinato bene o servizio. Si tratta talvolta di una scelta obbligata (e in questo caso si parla particolarmente di sole sourcing), quando il fornitore è proprietario di una tecnologia esclusiva, oppure opera in un mercato molto concentrato o è addirittura monopolista nel settore. La scelta può essere obbligata anche quando, pur in assenza di posizioni di monopolio o di tecnologie proprietarie, il cliente chiede al fornitore di investire in ricerca, tecnologia e impianti dedicati, e il fornitore, in cambio, chiede e ottiene l’esclusiva. Altre volte, però, non è una scelta obbligata: il cliente desidera instaurare una relazione esclusiva di partnership con il proprio fornitore per sfruttarne appieno i vantaggi, quali personalizzazione, flessibilità, maggiori volumi scambiati ( e quindi vantaggi di costo per economie di scala), competenze specialistiche ed esclusive. Relazioni di questo tipo sono generalmente di medio-lungo termine, ed è proprio questa caratteristica che consente lo sfruttamento delle economie di scala e le attività di collaborazione tra cliente e fornitore; tuttavia esiste un forte pericolo di monopolio laterale per il cliente che rischia di trovarsi in “ostaggio” del proprio fornitore.

20

Falagario Marco, La scelta dei fornitori basata sui costi di transazione, Logistica Management, N.165, Aprile 2006. Pag.54. Single Sourcing Prodotto X Prodotto Y Componente B Componente B Componente A Componente A Fornitore 2 Fornitore1

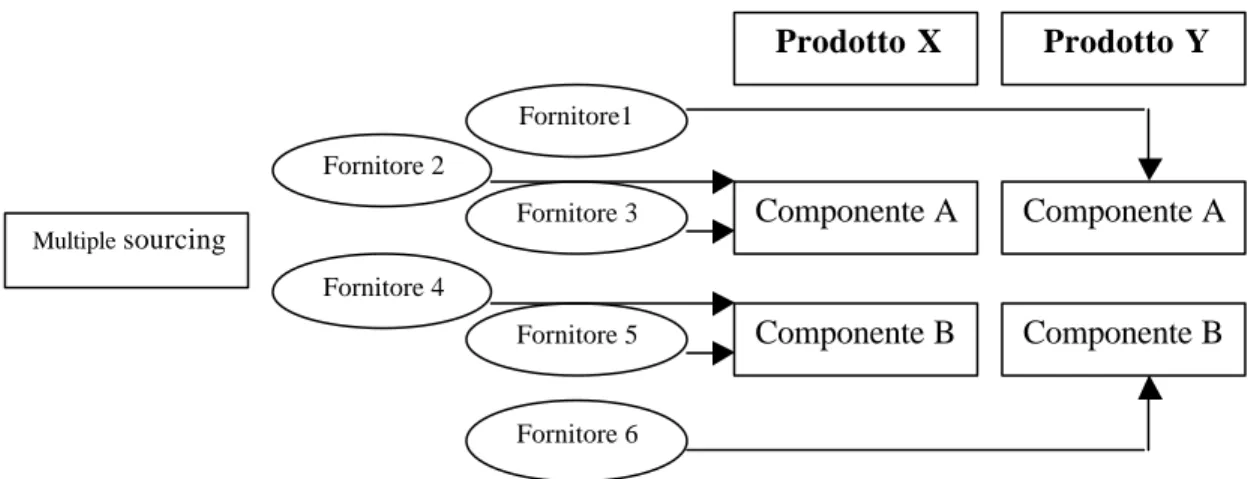

FIGURA 1.5 – SCHEMA DELLA STRATEGIA DI MULTIPLE SOURCING 21

Con la soluzione multiple sourcing, il cliente ricorre continuamente al mercato competitivo instaurando relazioni spot di breve termine con i propri fornitori al fine di non essere eccessivamente legato ad un unico fornitore e non subire comportamenti opportunistici. Nella rete si trovano fornitori, selezionati prevalentemente sulla base del prezzo, che realizzano componenti o attività simili per uno o più prodotti dell’azienda cliente. Rapporti di questo tipo sono adatti per l’acquisto di beni o servizi standard, che si trovano senza difficoltà sul mercato. Inoltre, un approccio multiple sourcing è orientato a facilitare l’accesso all’innovazione grazie alla possibilità di affidarsi volta per volta ad un fornitore differente, quello più innovativo. L’altra faccia della medaglia è la difficoltà di ottenere un alto livello di personalizzazione ( i costi di transazione sarebbero troppo elevati per una relazione di questo tipo22). In generale le strategie di

multiple sourcing limitano anche la possibilità di perseguire economie di scala, in

quanto il fabbisogno di un determinato componente viene frequentemente frazionato su più fornitori.

21

Falagario Marco, La scelta dei fornitori basata sui costi di transazione, Op. Cit. Pag. 54. 22

Si tratta di costi non individuabili chiaramente e che sono dovuti al funzionamento dell’organizzazione aziendale. Sono tutti i costi relativi all’analisi del bisogno e alla ricerca del fornitore più adatto, all’emissione dell’ordine e alla consegna in azienda del prodotto, al post vendita e all’assistenza.

Multiple sourcing Sourcing Prodotto X Prodotto Y Componente A Componente A Fornitore1 Componente B Componente B Fornitore 3 Fornitore 6 Fornitore 4 Fornitore 2 Fornitore 5

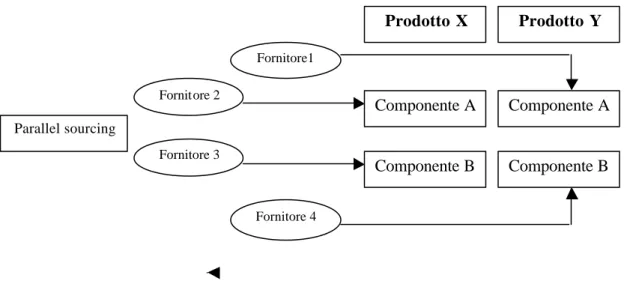

FIGURA 1.6 – SCHEMA DELLA STRATEGIA DI PARALLEL SOURCING 23

Le imprese giapponesi hanno cercato di coniugare i benefici di entrambe le soluzioni, adottando sistemi di fornitura intermedi: il dual sourcing e il parallel

sourcing. Il dual sourcing è una variante del single sourcing: il cliente mantiene

un fornitore principale per la maggior parte del fabbisogno di un bene o di un servizio e uno di riserva per la parte rimanente. In questo modo l’azienda crea una certa tensione competitiva nell’ambito dei rapporti stabiliti e di medio-lungo termine con i fornitori principali e riesce a tutelarsi da eventuali comportamenti opportunistici di questi ultimi.

Il parallel sourcing, invece, è costituito da una serie di relazioni esclusive di single sourcing, ciascuna delle quali è dedicata a soddisfare il fabbisogno di un componente per una determinata famiglia di prodotti finiti. Il cliente rinuncia all’aggregazione del fabbisogno attraverso famiglie diverse e coltiva relazioni di single sourcing all’interno di ciascuna famiglia di prodotti. In questo modo il cliente mantiene diversi fornitori che realizzano lo stesso bene o servizio: la differenza rispetto al multiple sourcing sta nel fatto che ogni fornitore è dedicato ad una famiglia specifica di prodotti finiti. Per creare una rete di questo tipo è necessario disporre di una gamma sufficientemente ampia di prodotti finiti, in cui le diverse famiglie di prodotti condividono componenti o attività simili; inoltre è

23

Falagario Marco, La scelta dei fornitori basata sui costi di transazione, Op. Cit. Pag.54. Parallel sourcing Fornitore 4 Prodotto X Prodotto Y Componente A Componente A Fornitore1 Componente B Componente B Fornitore 3 Fornitore 2

necessario che i fabbisogni delle diverse famiglie siano sufficienti ad attivare un fornitore dedicato. Questi presupposti rendono il parallel sourcing di difficile applicazione in alcuni settori, specialmente quando la gamma è troppo ristretta o i fabbisogni per famiglia troppo esigui. In altri casi, ad esempio nel settore automobilistico, sussistono invece le condizioni di applicabilità e la pratica è largamente diffusa.

In sintesi il cliente ha la possibilità di costruire relazioni di lungo termine ed eventualmente di collaborazione. Al tempo stesso mantiene la possibilità di sostituire facilmente un fornitore con altri che hanno le stesse competenze, che già lavorano con il cliente stesso e che conoscono il suo modo di operare, riducendo il rischio del monopolio laterale. Il parallel sourcing ha anche il vantaggio di mantenere viva una certa competizione, almeno potenziale, tra i fornitori: ciascuno di essi sa che se non si comporta in modo opportunistico e mantiene livelli qualitativi e standard di servizio adeguati, potrà beneficiare di un rapporto di medio-lungo termine, mentre, in caso di problemi o condotte opportunistiche, potrà essere sostituito velocemente.

1.4.3 Rapporti evoluti cliente-fornitore

Un’importante decisione relativa all’organizzazione del network dei fornitori riguarda, come abbiamo già visto, il numero complessivo dei rapporti di fornitura; tale decisione è collegata in parte alla scelta del numero dei fornitori per singola componente di prodotto, in parte al numero di componenti diversi da acquistare.

Il primo punto è stato già ampiamente trattato; per quanto riguarda il secondo punto è opportuno notare che in tempi recenti le imprese hanno cercato di contenere il numero dei rapporti di fornitura al fine di ridurre i costi di negoziazione, mediante la riduzione della varietà di componenti attraverso la standardizzazione e la riconfigurazione delle caratteristiche di prodotto, con l’intento di sostituire l’acquisto di singoli componenti con l’acquisto di sottoinsiemi di prodotto.