3 CAPITOLO III – LA DISSALAZIONE

3.1 Scelta progettuale

L’analisi del sistema di approvvigionamento idrico dell’area di Orbetello e Monte Argentario riportata nei precedenti capitoli, ha consentito di evidenziare gli elementi di crisi e le necessità della zona, sulla base delle quali verrà individuata la soluzione progettuale più idonea per integrare la dotazione idrica dell’abitato di Porto Santo Stefano.

A fronte di una mancanza cronica di risorse idriche in loco e delle gravi problematiche ambientali correlate al sovrasfruttamento delle falde acquifere, risulta sempre più complesso far fronte alle crescenti esigenze idriche di un’area come questa caratterizzata da una forte vocazione turistica.

L’individuazione di nuove fonti di approvvigionamento, una problematica che fin dagli inizi del ‘900 ha interessato questo tratto di costa, risulta oggi ancora più urgente se consideriamo che per arrestare il grave processo di decadimento qualitativo degli acquiferi si dovrà procedere quanto prima alla riduzione degli emungimenti in falda.

La particolare collocazione geografica di Monte Argentario e l’inadeguatezza delle reti di adduzione a servizio della zona, fanno sì che un eventuale reperimento di nuove risorse nell’entroterra richiederebbe la contestuale realizzazione di imponenti opere di trasporto in adduzione. Un provvedimento di questo tipo comporterebbe costi rilevanti e non sarebbe compatibile con le tempistiche di intervento richieste dalla crisi in atto.

L’unica risorsa idrica disponibile in grande quantità a Porto Santo Stefano è l’acqua del mare.

Il notevole progresso che negli ultimi decenni ha interessato le tecnologie per la dissalazione consente oggi applicazioni ampie e diversificate. L’acqua dissalata può vantare ottime caratteristiche qualitative e costi competitivi con molte delle fonti tradizionali di approvvigionamento.

La costruzione di un impianto di dissalazione a porto Santo Stefano è in grado di fornire un’efficace integrazione della richiesta idrica del centro abitato nella stagione estiva, quando le presenze turistiche determinano il raddoppio della popolazione presente del centro abitato.

Il funzionamento dell’impianto anche durante l’inverno renderebbe il centro abitato indipendente dalla risorsa proveniente da Orbetello e permetterebbe di attuare un’importante azione di risanamento ambientale, consentendo di mettere a riposo i campi pozzi maggiormente compromessi da fenomeni di intrusione del cuneo salino e di inquinamento da metalli pesanti.

3.2 Un breve percorso nella storia della dissalazione

La dissalazione è un fenomeno naturale che si verifica sulla terra da milioni di anni, l’acqua nel suo naturale ciclo idrogeologico evapora dal mare con una bassa concentrazione salina, per poi condensare come pioggia sotto forma di gocce di acqua dolce. Fenomeni analoghi si verificano anche in corrispondenza delle regioni polari con la formazione dei ghiacciai a partire dal mare, il sale viene infatti escluso dalla formazione dei cristalli di ghiaccio.

Da più di 2000 anni l’uomo ha utilizzato la dissalazione mediante tecniche di distillazione, anche se non ci sono prove che dimostrino una sua applicazione all’acqua di mare.

E’ a partire dagli anni ’50 che, con lo sviluppo delle conoscenze sulle proprietà dei gas e le scoperte di giacimenti petroliferi in zone del pianeta carenti di acqua potabile, si è verificato un forte sviluppo delle tecniche di dissalazione.

Il primo impianto su terraferma è stato realizzato in Arabia Saudita: si trattava di un’unità di distillazione composta da un boiler funzionante a pressione atmosferica, che manifestava grossissimi problemi di corrosione. Sempre nel corso degli anni cinquanta, le ricerche sviluppate dal Prof. Robet Silver hanno reso la dissalazione dell’acqua marina una tecnica concretamente utilizzabile. Nel 1957 è stato realizzato in Kuwait il primo impianto con tecnologia flash multi stadio MSF, un trattamento su 5 stadi in grado di produrre 85 mc/h.

A seguito di questo successo numerose compagnie nel mondo diedero l’avvio ad intense ricerche nel campo della dissalazione, sviluppando impianti di tipo flash di dimensioni maggiori con costi di produzione sensibilmente ridotti.

Nel corso degli anni settanta e ottanta vengono realizzati numerosi impianti MSF.

Nel 1953 Reid e Breton, presso l’Università della Florida, produssero la prima membrana in acetato in grado di trattenere i sali contenuti nell’acqua filtrata, ma il flusso attraverso la superficie era ancora troppo ridotto per poter trovare una qualche applicazione pratica.

Sarà nell’ambito di un programma di ricerca parallelo che, alla fine degli anni sessanta presso l’Università della California a Los Angeles, verrà realizzata la più importante scoperta nel campo delle membrane per la dissalazione: S.Loeb e S.Sourirajan inventarono la prima membrana con struttura asimmetrica in acetato di cellulosa ad alto rendimento, in grado di garantire portate elevate e una maggior ritenzione di sali.

La stessa Università di Los Angeles nel 1965 istallò il primo impianto ad osmosi inversa a Coalinga in California; per mezzo di membrane tubolari in acetato di cellulosa veniva trattata acqua con una concentrazione salina di 2500 mg/l ricavando una produzione di 850 mc/h.

Alla fine degli anni sessanta venivano introdotte sul mercato le prime membrane a spirale avvolta e a fibre cave accompagnate dallo sviluppo di materiali polimerici.

Il miglioramento delle prestazioni è proseguito ininterrottamente fino ad oggi, ricercando un incremento dei fattori di recupero, una maggiore ritenzione dei sali e la limitazione delle perdite di carico attraverso la superficie della membrana.

Negli anni settanta veniva per la prima volta utilizzata la tecnica ad osmosi inversa per la produzione di acqua potabile; il processo risultava energeticamente molto dispendioso, con un consumo energetico superiore a 6 kWh per metro cubo di acqua prodotta.

A partire dalla metà degli anni ottanta vengono introdotti nel processo recuperatori energetici (turbine e turbo charger) in grado di sfruttare l’energia di pressione posseduta dal concentrato in uscita dall’impianto; i rendimenti di recupero conseguibili sono comunque ancora estremamente ridotti.

Nel corso degli anni novanta l’utilizzo di recuperatori a camera isobarica, con rendimenti del recupero energetico superiori al 94%, ha prodotto una forte diffusione dell’osmosi inversa come tecnica di dissalazione.

Oggi con un consumo energetico ridotto a circa 2 kWh/mc e numerosi altri miglioramenti si riesce ad ottenere acqua potabile dissalata con tecnologia ad osmosi inversa di acqua di mare ad un costo prossimo a 0,45 €/mc (Fondation pour une Nouvelle Culture de l’Eau, 2005), che la rende sicuramente competitiva con le altre fonti di approvvigionamento abitualmente utilizzate.

3.3 Le principali tecniche di dissalazione

La dissalazione è un processo mediante il quale vengono rimossi minerali presenti in soluzione nell’acqua di mare, salmastrosa o di rifiuto.

Sulla base del processo utilizzato per l’allontanamento delle sostanze disciolte, le tecniche disponibili possono essere classificate in tre categorie:

• processi che determinano un cambiamento di stato dell’acqua, (distillazione o freezening);

• processi che si avvalgono dell’utilizzo di membrane, (osmosi inversa o elettrodialisi)

• processi che agiscnono sui legami chimici, (scambio ionico).

I processi a scambio ionico trovano un impiego quasi esclusivo nella produzione di acque destinate a processi chimici e non vengono generalmente utilizzati per acqua di mare o salmastra; non saranno quindi presi in considerazione nella trattazione successiva.

3.3.1 I processi termici

Nella distillazione viene riprodotto un processo naturale: l’acqua salata portata ad alta temperatura si trasforma in vapore acqueo, a bassa concentrazione salina, che può quindi nuovamente condensare sotto forma di acqua dolce.

Questa tecnologia richiede energia sotto forma meccanica o termica e risulta eccessivamente dispendiosa per il trattamento delle acque salmastre; viene quindi utilizzata per acque marine in impianti di grandi dimensioni, generalmente realizzati nei paesi che dispongono di grandi quantitativi di risorse energetiche a basso costo.

Le principali tecniche di distillazione sono: MSF distillazione flash multi stadio MED distillazione ad effetto multiplo

CVD distillazione per compressione di vapore

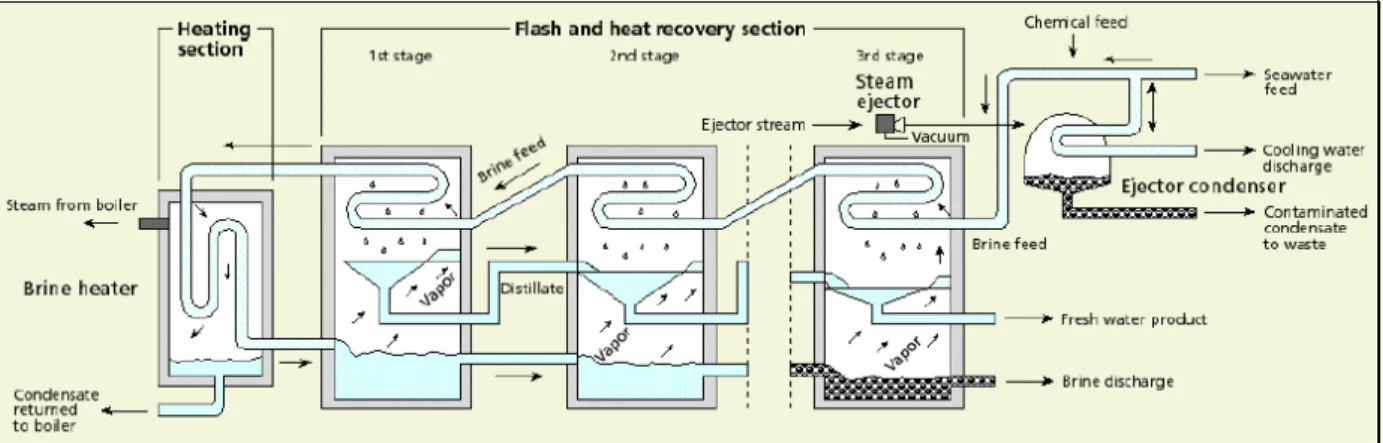

In un processo flash multi stadio (MSF) si realizza la distillazione dell’acqua marina per mezzo di un trattamento in più stadi.

L’acqua marina in ingresso viene messa in pressione e riscaldata ad alta temperatura, la distillazione si sviluppa lungo un percorso attraverso successive camere caratterizzate da un valore di pressione che va progressivamente riducendosi. Il liquido da distillare entrando in ambienti con un valore di pressione inferiore alla tensione di vapor saturo va in ebollizione consentendo la rapida evaporazione di acqua a bassa concentrazione salina; un demister, costituito in genere da una fitta rete metallica, assicura l’eliminazione di possibili goccioline di soluzione salata presenti nel flusso in uscita.

Il vapore prodotto viene quindi condensato, in ogni fase del processo, grazie ad uno scambiatore di calore composto da una serie di tubi che vengono percorsi dall’acqua in ingresso all’impianto in controcorrente rispetto al vapore; le tubazioni possono essere disposte parallelamente o perpendicolarmente alla direzione di deflusso del concentrato. Il liquido che defluisce nei tubi a seguito dello scambio di calore col vapore, esce dal processo a una temperatura prossima a quella massima di trattamento e viene quindi utilizzato per pre-riscaldare l’acqua in ingresso.

Questa tipologia di impianti risulta fortemente soggetta a fenomeni di corrosione e di erosione, principalmente prodotti dalle turbolenze dell’acqua nel passaggio da una camera all’altra.

Figura 3-1 Schema di processo della distillazione MSF

All’inizio degli anni ’50 con questa tecnologia veniva ottenuto un fattore di recupero inferiore al 10%, ma con le attuali soluzioni impiantistiche si raggiungono valori tra il 25% e il 50%. La concentrazione dei sali nell’acqua in uscita dal processo ha spesso un TDS< 50 mg/l, tende ad essere leggermente acida e quindi corrosiva nei confronti delle tubazioni a causa della ridotta presenza di carbonato di calcio. L’acqua potabile ha un TDS superiore a 500 mg/l, in uscita dalla distillazione devono essere quindi previsti trattamenti di remineralizzazione o miscelazione con un’aliquota dell’acqua marina.

Il processo di distillazione MSF viene utilizzato principalmente in soluzioni impiantistiche di grandi dimensioni; la concentrazione salina presente nell’acqua non influisce molto sui costi del processo, si riesce a produrre acqua di eccellente qualità con minime esigenze di pre-trattamento. D’altro canto presenta costi molto elevati di istallazione ed esercizio e richiede grandi quantitativi di energia e di acqua marina. Può risultare economicamente più vantaggioso se associato a processi industriali che producono vapore.

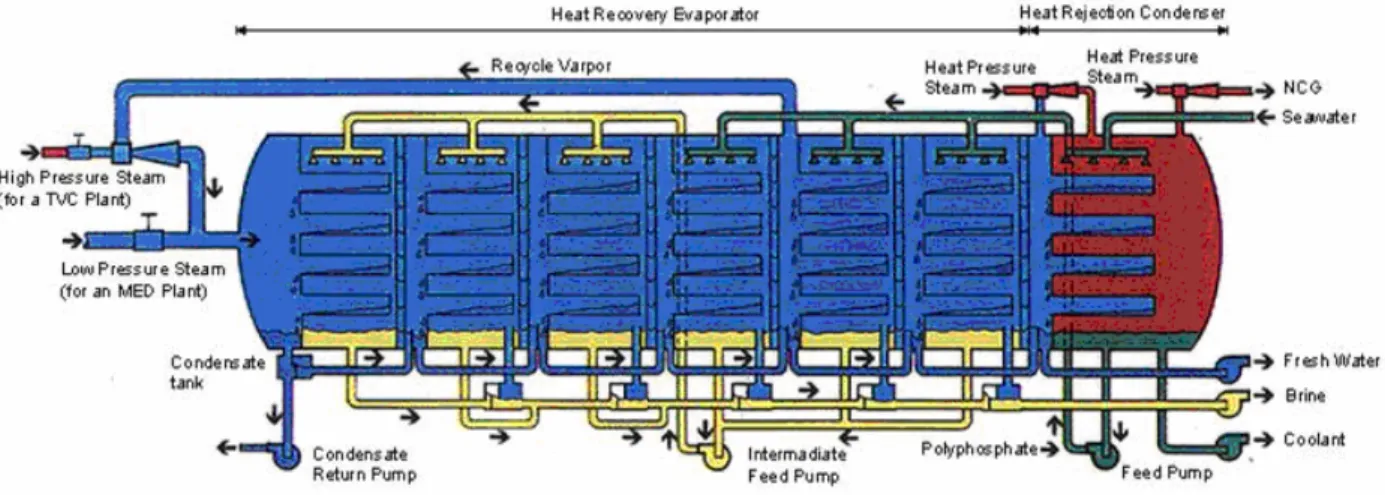

Nella distillazione ad effetto multiplo(MED) l’acqua salata viene pre-riscaldata e introdotta in un evaporatore per mezzo di un distributore a spruzzo. Il vapore prodotto da un boiler o altre forme di calore disponibili vengono immessi nelle tubazioni dello scambiatore producendo un surriscaldamento della superficie tale da determinare l’evaporazione dell’acqua di mare a contatto. Il vapore a bassa concentrazione salina prodotto viene raccolto in una tubazione ed inviato allo stadio successivo, caratterizzato da una minore pressione di esercizio, in cui a sua volta riscalda le pareti dei tubi determinando l’evaporazione di un’ulteriore aliquota di acqua salina.

Il processo si realizza per fasi successive di condensazione-evaporazione, in condizioni di temperatura e pressione progressivamente ridotte. La totalità del vapore condensato costituisce il prodotto del processo.

Figura 3-2 Schema di processo della distillazione MED

Un distillatore ad effetto multiplo ben progettato consente il raggiungimento un fattore di recupero del 40÷65% con un’acqua prodotta di eccellenti caratteristiche (TDS<10 mg/l); spesso viene affiancato a processi industriali che producono vapore o calore che può essere riciclato nella distillazione.

Anche in questo caso i processi di pre-trattamento richiesti risultano minimi e l’impianto funziona correttamente anche in presenza di normali concentrazioni di sostanze biologiche o solidi sospesi.

I costi di impianto, di esercizio e le richieste energetiche sono molto elevati e il problema della corrosione richiede un’attenta scelta dei materiali.

L’acqua dolce esce dal processo ad alta temperatura e, se destinata ad uso potabile, è necessario procedere al suo raffreddamento.

La principale differenza tra un processo MED e uno MSF è che in quest’ultimo il vapore gioca un ruolo di minore importanza poiché l’acqua evaporata in ciascuna camera una volta condensata viene allontanata, al contrario in un processo MED il vapore prodotto in ciascuno stadio viene impiegato per il trattamento nel successivo e questo determina una richiesta energetica pari alla metà di quella necessaria per il processo MSF.

Il numero di fasi di trattamento richieste dalla distillazione di tipo MED è circa pari a 10, mentre per quello MSF è un numero da tre a quattro volte superiore.

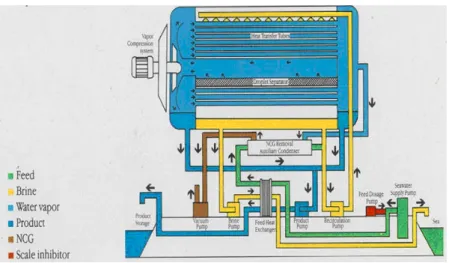

La distillazione per compressione di vapore (CVD) è una tecnologia semplice, affidabile ed estremamente efficiente, in grado di operare con valori di temperatura più bassi e quindi con richieste energetiche estremamente ridotte rispetto agli altri processi visti in precedenza.

Il funzionamento è analogo a quello di una pompa di calore, in cui viene riciclato costantemente il calore latente proveniente da successive fasi di evaporazione-condensazione.

Il processo è simile a quello che si verifica in un dissalatore ad effetto multiplo MED, ma la differenza principale sta nel fatto che l’acqua a bassa concentrazione salina, una volta evaporata, non viene fatta condensare in una seconda fase ma riportata per mezzo di un compressore nello stesso evaporatore dal quale ha avuto origine; il rilascio del suo calore latente fa evaporare un’ulteriore aliquota d’acqua.

Figura 3-3 Schema di processo della distillazione CVD

L’energia necessaria per l’evaporazione non proviene principalmente dal flusso di vapore immesso, come nei due processi visti in precedenza, ma piuttosto dal compressore di vapore; questo giustifica le minori esigenze energetiche. Le temperature richieste si aggirano intorno a intorno a 70°C, consentendo un’attenuazione dei fenomeni di corrosione.

Per l’avviamento dell’impianto deve essere previsto un elemento ausiliario in grado di incrementare la temperatura dell’acqua da trattare, fintanto che non sia stato prodotto un quantitativo di vapore sufficiente ad azionare il compressore. Per la compressione sono richieste macchine di grandi dimensioni che risultano di non facile reperimento sul mercato.

Questa tecnica viene impiegata per impianti di capacità ridotte e in presenza di elevati valori della concentrazione salina, maggiori di 50.000 mg/l. L’acqua prodotta ha eccellenti caratteristiche con valori del TDS generalmente inferiori a 10 mg/l e in alcuni casi anche a 2 mg/l.

3.3.2 I processi a membrana

Le principali tecniche che si avvalgono dell’utilizzo di membrane sono: • ED Elettrodialisi ed elettrodialisi inversa

• RO Osmosi inversa

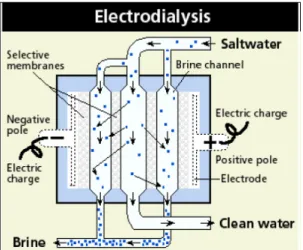

La tecnologia di dissalazione per Elettrodialisi (ED) è stata impiegata a partire dagli anni ’60, circa dieci anni prima dell’osmosi inversa, inizialmente concepita per il trattamento di acqua salata ha trovato nel tempo un impiego maggiore per quelle salmastre.

Con un approccio analogo a quello dell’osmosi inversa, l’elettrodialisi prevede il flusso dell’acqua da trattare attraverso una membrana filtrante, in questo caso però la resistenza opposta dalla membrana viene vinta mettendo l’acqua sotto l’influenza diretta della corrente di un campo elettrico a basso voltaggio.

Molti dei sali disciolti in acqua sono ioni

caricati positivamente (cationi) o negativamente (anioni) che, in presenza di elettrodi, tendono a migrare verso le zone con carica di segno opposto. Se immettiamo nella corrente, secondo una opportuna disposizione geometrica, membrane selettive che consentono il passaggio di anioni o cationi, si riescono ad ottenere alcune zone arricchite di elettroliti e altre che ne risultano impoverite.

Una cella per elettrodialisi si compone di un numero elevato di compartimenti affiancati, tra loro separati dalle membrane che si succedono secondo un preciso schema, in cui quelle selettive agli anioni sono seguite da altre selettive ai cationi, il tutto è racchiuso dagli elettrodi.

Figura 3-4 Schema di processo dell'elettrodialisi