3. COMPOSITI CON CARICHE DI CARBONIO

In questo capitolo sono analizzate la modifiche causate dalla presenza di filler facendo in parte riferimento a quanto detto nel precedente capitolo.

3.1 Aspetti generali

Soventemente nell’industria dei polimeri vengono spesso usate delle cariche di varia natura per migliorarne le proprietà meccaniche e elettriche. In particolare è diffuso l’uso di cariche di carbonio soprattutto nella forma di nerofumo (CB). In questo modo si riesce ad unire le caratteristiche del polimero, facile processabiblità e basso costo di produzione, con alta conducibilità elettrica.

Quest’ultima caratteristica può essere sfruttata nei polimeri che mostrano un effetto di memoria di forma per attivare l’attuazione sempre termicamente ma non attraverso un riscaldamento esterno, ma tramite quello dovuto all’effetto Joule per passaggio di corrente all’interno del materiale, o per assorbimento di radiazione IR.

Prima però di descrivere questo effetto sarà necessario riferire delle proprietà generali di questi compositi al variare della concentrazione.

3.2 Proprietà elettriche

[13,15]

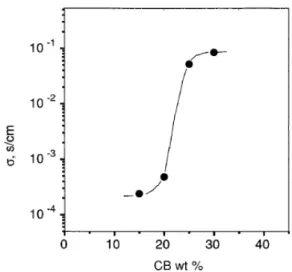

Si può affermare che aumentando la concentrazione di nerofumo non si hanno grandi variazioni nella conducibilità per valori piccoli di caricamento, ma si assiste ad un rapido incremento di questa proprietà una volta giunti alla soglia di percolazione in quanto si crea, una volta raggiunto questo limite, un percorso conduttore all’interno del polimero.

Figura 3.1. Andamento della conducibilità a temperatura costante rispetto la concentrazione di CB per un poliuretano

Come mostra la figura 3.1 è necessario un alto carico per ottenere la percolazione, questo è probabilmente dovuto alle dimensioni e forma della carica. La conducibilità solitamente varia al variare della temperatura, diminuendo, soprattutto alla Tm. Questo effetto è detto PTCR (positive temperature coefficent of

resistance), ed è dovuto alla rottura dei percorsi conduttori costituiti dalla carica in seguito all’espansione dovuta alla fusione dei cristalli polimerici, e infatti l’effetto è più contenuto nei polimeri amorfi e in quelli reticolati.

Anche la deformazione, necessaria per gli SMP, ha effetto sulla conducibilità. Anche in questo caso si ha una diminuzione del suo valore, con comportamenti differenti a seconda delle concentrazioni.

Al di sopra di un certo valore, infatti, si ha una diminuzione della conducibilità anche senza una completa distruzione dei percorsi conduttori.

Figura 3.2. SEM del poliuretano puro [13]

Nella figura 3.2 è visibile un SMP poliuretanico tramite SEM, mentre nelle figure 3.3 e 3.4 si vede lo stesso polimero con due diverse concentrazioni di carica, sopra e sotto la soglia di percolazione, prima e dopo elongazione uniassiale, verticale nelle figure.

a) b)

Figura 3.3. SEM del polimero con il 5% di CB: a) prima e b) dopo elongazione [13]

a) b)

Confrontando le immagini si può vedere come al 5% esistano inclusioni isolate mentre al 30% gli aggregati sono di dimensioni maggiori.

Nelle figure 3.3(b) e 3.4(b) si può notare come si ha una elongazione lungo la direzione di deformazione delle inclusioni con filler al 5%, mentre per quelle al 30% si ha una rottura degli aggregati, ma non una completa distruzione dei percorsi conduttori. I vuoti in figura sono causati dalla frattura del campione.

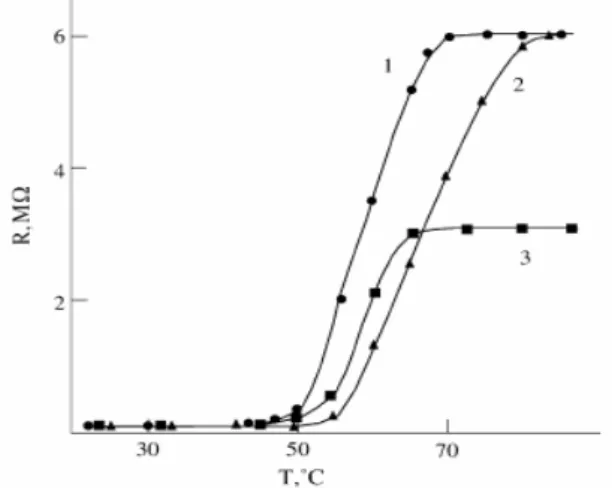

Figura 3.5. Variazione della resistenza con la temperatura, concentrazione ed elongazione:del polimero EP con filler TEG: (1,2) 6% TEG; (3) 10% TEG; (1) ε =20% (2) ε=40% (3) ε=25%

In figura 3.5 si può notare come innanzitutto all’aumentare della concentrazione di grafite termoespansa (TEG) in un epossido (EP) si riduce l’intervallo di deformazione applicabile e diminuendo la deformazione si osserva che l’aumento del valore della resistenza avviene a temperature più basse e la sua pendenza aumenta. Al contrario aumentando la concentrazione di TEG si ha uno spostamento verso temperature più alte.

Recenti studi [20,21] hanno messo in evidenza i diversi comportamenti sia elettrici che meccanici di un copolimero etilene-ottene (EO) con tre diverse tipologie di carica di carbonio con differente struttura: fibre, CB a bassa struttura, caratterizzati da dimensioni grandi delle particelle che quindi formano aggregati semplici (LSCB) e CB ad alta struttura (HSCB).

I comportamenti delle cariche sono assai differenti tra loro in quanto le fibre e gli HSCB hanno una soglia di percolazione bassa 15-20% rispetto a quella dei LSCB che è del 40%, e questo è dovuto sia alla forma delle fibre che, nel caso degli HSCB alla loro capacità di creare strutture che ampliano la possibilità di contatti tra le particelle.

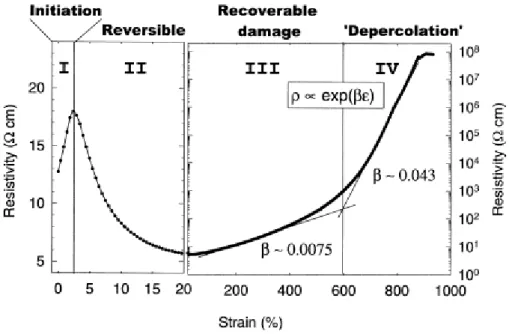

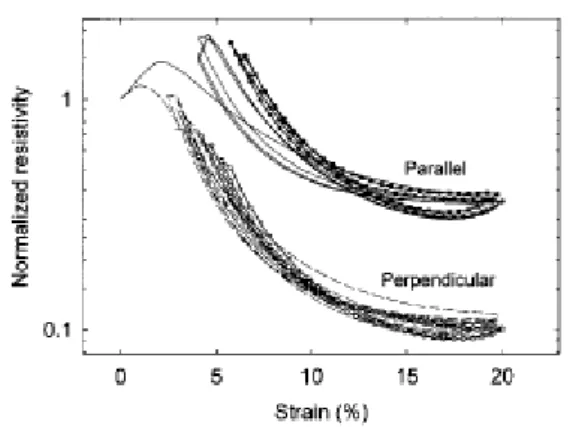

Per quanto riguarda la variazione della resistenza in seguito a deformazione uniassiale si hanno due comportamenti differenti: da un lato le fibre e gli LSCB in cui si ha un aumento già a bassi livelli di deformazione; dall’altro gli HSCB in cui si ha per deformazioni basse (~4%) un aumento seguito da una diminuzione per valori intermedi (5-20%) e successivamente un aumento per valori alti (200-1000%), come mostrato in figura.

Figura 2.6. Definizione dei quattro regimi della resistenza al variare della deformazione nel copolimero EO con 20% di HSCB

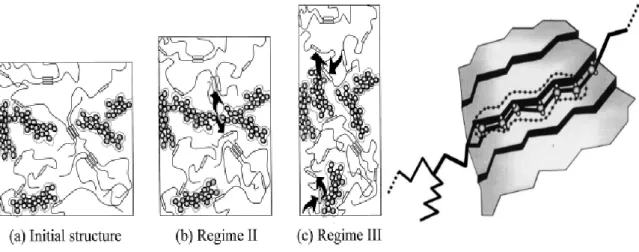

Il regime I è dovuto alla rottura della rete conduttrice; il II è un comportamento anomalo e verrà analizzato successivamente così come il regime III, mentre il regime IV è quello della depercolazione in cui si ha la rottura definitiva dei contatti tra le strutture conduttrici a causa dell’eccessiva deformazione.

Anche durante test ciclici si è osservato un comportamento differente tra i due gruppi di cariche: nel primo gruppo si osserva una variazione della resistività con larghe isteresi, mentre nel secondo caso il comportamento è ben definito sin dal primo ciclo, come mostrato in figura 3.7.

Figura 3.7. Effetto di test ciclici su copolimero EO con 20% vol di HSCB

Questo comportamento unico è la risultante di due processi differenti: rottura della rete conduttrice e conseguente diminuzione di conducibilità, fenomeno prevalente con le fibre e i LSCB, e una serie di movimenti che le particelle effettuano che formano e rinforzano nuovi centri di conduzione.

Una possibile spiegazione è la seguente: i cristalli presenti non sono fissi ma durante l’allungamento sono soggetti al processo di “staccamento-attaccamento” che permette alle particelle di avvicinarsi dando origine al regime II, mentre la tollerabilità di deformazioni alte tipica del regime III è dovuta al fenomeno di adsorbimento della catena polimerica sulla superficie del filler, e di quello sopra citato, che può avvenire anche in questo caso e non solo, tra le parti cristalline del polimero, e ciò previene il processo di danneggiamento del polimero, in quello che è detto generalmente meccanismo di autoriparazione, come mostrato in figura 3.8.

Figura 3.8. Rappresentazione del meccanismo microstrutturale della variazione della resistenza (a sinistra) e del fenomeno di adsorbimento (a destra)

3.3 Proprietà meccaniche

Per quanto riguarda l’influenza sulla morfologia e il comportamento meccanico del polimero, l’aumento della concentrazione porta a una diminuzione del grado di cristallinità dei segmenti flessibili e della temperatura di fusione, sebbene questo effetto sia influente solo a basse concentrazioni, 10% circa, e comunque si ottiene un grado di cristallinità del 50%, più che sufficiente per poter manifestare un effetto di forma soddisfacente.

In generale si ha come effetto quello di aumentare il modulo elastico in quanto si inserisce un materiale più rigido del polimero.

Figura 3.10. Modulo elastico del poliuretano e dei compositi di nerofumo [13]

Per quanto riguarda l’influenza sull’effetto di memoria, aumentando la concentrazione della carica si ha, come mostrato in figura 3.11, una diminuzione della Rr,tot e della velocità del processo di recupero, definita come:

dt

dT

T

T

R

V

r r tot u 10 90 ,8

.

0

−

=

ε

(3.1) dove T90 e T10 sono le temperature corrispondenti a 0.1 Rr,tot e 0.9 Rr,tot, e dT/dt èFigura 3.11. Parametri dell’effetto di memoria di forma per un poliuretano a diverse concentrazioni di carica [13]

Ciò è dovuto all’aumento della viscosità del materiale ed alla capacità delle cariche di CB di interrompere la struttura interconnettiva della matrice polimerica. Per quanto riguarda la temperatura di recupero non si hanno variazioni apprezzabili all’aumentare del contenuto di carica se non a basse concentrazioni.

Recentemente la ricerca si è concentrata sulla possibilità di usare al posto del sopra citato nerofumo, nanotubi di carbonio (CNT)[12]. Questi infatti offrono la possibilità di impartire proprietà simili a quelle dei CB, però usandone solamente 0.1-2% vol (0.2-4%wt) rispetto altre cariche le cui concentrazioni sono superiori del 20%wt.

Questo è dovuto soprattutto alla natura anisotropa del nanotubo cosa che da la possibilità di avere una soglia di percolazione molto bassa, ~ 0.9% vol.

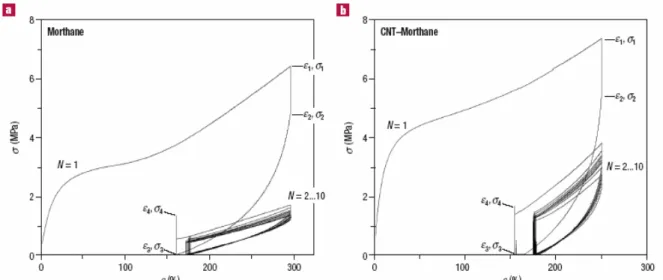

Nella figura 3.12 viene comparato il polimero puro e quello con 5% wt di CNT. Si può notare come si abbia nel secondo caso un maggior recupero dello stress in seguito ad attuazione.

Figura 3.12 Comparazione andamento stress-deformazione del polimero puro (a), e del composito (b)

Nella figura 3.13 è possibile vedere una comparazione della stabilità della deformazione e dello stress rilasciato durante l’attuazione tra il polimero puro e quello con diversi tenori di CB, al 5 e 20 % in peso, e con nanotubi al 5%. Come si vede per avere comportamenti comparabili è necessaria una quantità quattro volte superiore di CB rispetto a quella usata con i CNT.

Figura 2.13. comparazione stabilità di deformazione (c) e stress manifestato in seguito ad attuazione (d)

Sembra che queste caratteristiche siano da associarsi a una relazione tra l’allineamento dei nanotubi e la cristallizzazione del polimero, infatti si è notato che in seguito a rilassamento dovuto allo stato senza stress del polimero e alla successiva fusione dei cristalli non si ha variazione dell’allineamento dei nanotubi, portando così alla formazione di un termoplastico rinforzato.

![Figura 3.4 SEM del polimero con il 30% di CB: a) prima e b) dopo trazione [13]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243297.79804/3.892.181.768.857.1084/figura-sem-polimero-cb-prima-b-dopo-trazione.webp)

![Figura 3.10. Modulo elastico del poliuretano e dei compositi di nerofumo [13]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243297.79804/8.892.303.665.203.495/figura-modulo-elastico-poliuretano-compositi-nerofumo.webp)

![Figura 3.11. Parametri dell’effetto di memoria di forma per un poliuretano a diverse concentrazioni di carica [13]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243297.79804/9.892.325.628.137.393/figura-parametri-effetto-memoria-poliuretano-diverse-concentrazioni-carica.webp)