2 La saldatura laser

2.1 Generalità

La saldatura laser (Laser Beam Welding, LBW) possiede alcune caratteristiche che la rendono particolarmente adatta per certe applicazioni. Rispetto alle tecnologie classiche e alla Electron Beam Welding (EBW) presenta diversi vantaggi, elencati di seguito.

• Ridotto apporto di calore. Il calore fornito è quasi pari a quello strettamente necessario alla fusione del materiale. La zona termicamente alterata (HAZ) risulta molto stretta e gli effetti sul materiale sono comunque limitati; le distorsioni finali sono minime. In molti casi è possibile la saldatura di particolari trattati termicamente e/o finiti (p.e. componenti di trasmissione nel settore automobilistico).

• Elevato grado di automatizzabilità e produttività. È possibile raggiungere velocità di passata elevate (fino a 10 m/min in funzione dello spessore, del materiale, della potenza disponibile ecc.); è possibile realizzare cordoni di saldatura di forme svariate con l'impiego di macchine a controllo numerico. La trasmissione in fibra (solo laser Nd:YAG) permette l'utilizzo di robot antropomorfi. La facilità di trasporto del fascio consente di collegare più stazioni di lavoro ad un singolo impianto aumentandone il fattore di impiego; ad esempio è possibile preparare i componenti da saldare in una stazione mentre si sta saldando nell'altra.

• Qualità e precisione. Lo spot di dimensioni ridotte produce cordoni di saldatura molto stretti; è quindi possibile saldare particolari piccoli, spessori sottili o effettuare saldature ravvicinate senza penalizzare la penetrazione. Nella saldatura con formazione del keyhole si possono ottenere rapporti profondità/larghezza di 10:1. Il cordone, inoltre, risulta spesso compatibile con eventuali vincoli estetici del prodotto, rendendo non necessarie ulteriori lavorazioni.

• Possibilità di saldare spessori molto sottili.

• Possibilità di saldare assieme materiali con proprietà fisiche diverse o materiali non saldabili con altre tecnologie. Ad esempio è possibile saldare insieme materiali con diversa resistenza elettrica, cosa difficilmente fattibile con la

saldature ad arco, o materiali magnetici, non saldabili EBW.

• Possibilità di saldare in aria. Non sono richieste condizioni ambientali particolari (vuoto, atmosfera controllata) e non è sensibile a campi magnetici come l'EBW. Normalmente si utilizza solo un getto di gas di protezione.

• Possibilità di eseguire saldature "difficili". Grazie alla facilità di trasporto e all'assenza di contatto col pezzo è possibile accedere a zone difficilmente raggiungibili con altre tecnologie.

• Non è richiesto, normalmente, materiale d'apporto né preparazione dei giunti (cianfrinatura).

• Rapidità di accensione/spegnimento (laser impulsato). Questo facilita e velocizza le saldature a punti o a tratti e le puntature di fissaggio.

• Possibilità di saldare in trasparenza. Il laser permette di saldare per sovrapposizione accedendo da un solo lato del giunto, "penetrando" una lamiera. Rispetto alle tecnologie tradizionali si hanno però alcuni svantaggi:

• Necessità di posizionamento accurato del giunto rispetto al fascio (saldatura di testa), sia in senso trasversale rispetto alla direzione di avanzamento dello spot che in profondità, per mantenere la focalizzazione e quindi le caratteristiche volute del cordone.

• Limitazione negli spessori effettivamente saldabili. La saldatura laser di spessori maggiori di 20 mm richiede artifici particolari (più passate, preparazione dei lembi ecc.), potenze elevate e velocità ridotte, risultando poco conveniente nelle applicazioni pratiche.

• Difficoltà nel saldare materiali con alta riflettività ed elevata conducibilità termica. È il caso delle leghe di alluminio e di rame.

• Necessità di un sistema per l'asportazione del plasma alle potenze medio-alte. • Bassa efficienza del processo in termini di conversione di energia (mediamente

10%).

• Possibilità di formazione di porosità e di infragilimento della HAZ a causa delle elevate velocità di raffreddamento.

2.2 Parametri di processo e modalità di saldatura

2.2.1 Generalità

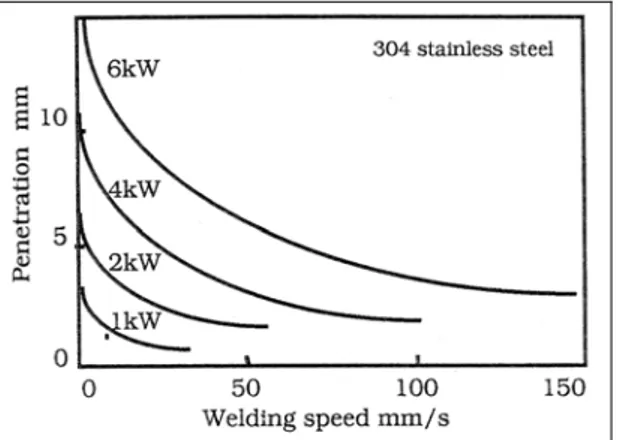

I parametri principali del processo LBW sono, in input, la densità di potenza (dp) e la velocità di passata (V) e in output la profondità di penetrazione (pp) e, indirettamente, la qualità della saldatura. In generale al crescere della densità di potenza e al diminuire della velocità aumenta la penetrazione, come si vede nel grafico di Figura 2-1.

La densità di potenza è proporzionale al rapporto tra la potenza del fascio laser e l'area dello spot focalizzato. Gli spessori saldabili tipicamente vanno da 2 mm per kW per le basse potenze (qualità elevata del fascio) a 1 mm per kW per le alte potenze (qualità bassa).

Figura 2-1 – Relazione tra densità di potenza, velocità di passata e profondità di penetrazione.

La velocità, che determina il tempo di interazione (t = ds/V), controlla la quantità di

energia trasmessa al materiale nella zona investita dallo spot.

Per il processo di saldatura la finestra operativa compatibile con una qualità accettabile del giunto è la seguente:

densità di potenza 100÷5000 W/mm2; tempo di interazione 5×10–4÷5×10–2 s;

i valori effettivi, ovvero il punto di lavoro, dipendono dal materiale, dalla profondità/spessore da saldare, dal tipo di laser, dal tipo di saldatura voluto ecc.

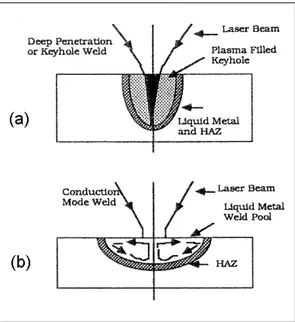

La saldatura laser può avvenire in due modalità diverse a seconda del meccanismo di trasmissione del calore che si instaura (Figura 2-2):

• in conduzione (penetrazione bassa).

Figura 2-2 – Modalità di saldatura laser: (a) con formazione del keyhole, (b) in conduzione.

2.2.2 Saldatura con formazione del keyhole

Per densità di potenza molto alte il trasferimento di energia al materiale è così intenso da non permettere l'instaurarsi del meccanismo di conduzione termica. Le elevate temperature che si generano localmente causano la vaporizzazione del metallo, dando luogo al keyhole, una colonna di vapore di metallo al centro di una ristretta zona fusa, sostenuta e stabilizzata dalla pressione di vapore, Figura 2-3. Il keyhole si sposta con il fascio, mentre il metallo fuso gli si richiude dietro solidificando rapidamente. Il cordone di saldatura risulta di conseguenza sottile e profondo, si possono ottenere rapporti profondità/larghezza fino a 10:1.

L'innesco del keyhole avviene quando la densità di potenza raggiunge un valore di soglia dipendente dal materiale (circa 1.55×10 3 W/mm2 per gli acciai, 1.55×10 4 W/mm2 per le leghe di Al). A queste densità di potenza la riflettività del metallo "crolla" e il materiale passa istantaneamente da un comportamento medio/alto-riflettente ad un comportamento assorbente. Il keyhole è assimilabile ad un corpo nero: all'interno della cavità il fascio subisce delle riflessioni multiple prima di poter uscire, cedendo al materiale quasi tutta la sua energia.

In questa modalità è possibile saldare anche metalli alto-riflettenti come le leghe di alluminio. In questo caso l'assorbimento balza quasi istantaneamente dal 3 al 98%, con rischio di danneggiare la struttura saldata in quanto, a causa della riflettività, la densità

di potenza di soglia è molto maggiore di quella necessaria a sostenere il keyhole una volta innescato. Per le leghe leggere i risultati migliori si ottengono con i laser impulsati, per i quali la potenza di innesco si raggiunge (e si supera) solo istantaneamente in corrispondenza del picco, mentre la potenza media risulta inferiore di circa un ordine di grandezza.

Figura 2-3 − Rappresentazione del keyhole.

La formazione del keyhole è accompagnata dalla formazione di plasma. Il vapore di metallo presente nella cavità continua ad assorbire energia dal fascio innalzando la propria temperatura. Parte di questo vapore può uscire dal keyhole e, interagendo col gas di protezione, può generare il plasma. Quest'ultimo ha la capacità di assorbire l'energia del fascio, cosa che può avere due effetti opposti: finché resta all'interno del keyhole o in vicinanza della superficie il suo effetto può risultare benefico (soprattutto per le alte velocità) accrescendo l'assorbimento del fascio all'interno della cavità, se invece si distacca dalla superficie l'energia assorbita viene dispersa riducendo le prestazioni e, in certi casi, causando addirittura il collasso del keyhole.

In generale il plasma viene asportato, man mano che si forma, con un getto di gas ad alto potenziale di ionizzazione, di solito He, Ar o una loro miscela, dimensionato in modo da non disturbare il metallo fuso (direzione, pressione, portata ecc.).

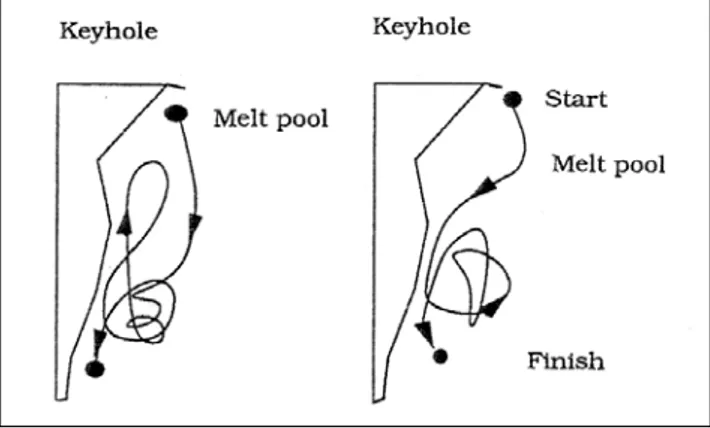

Un altro problema legato al keyhole è la porosità. All'interno della zona fusa si generano dei moti instabili di materiale, che, per keyhole molto profondi, possono assumere la forma di due vortici controrotanti (Figura 2-4). Nella zona di interazione dei vortici può verificarsi l'intrappolamento di bolle di gas che possono dare luogo, nella solidificazione, a porosità di dimensioni più o meno significative.

Figura 2-4 − Dinamica del materiale fuso in presenza del keyhole.

Un'altra causa di formazione di porosità è la forma stessa assunta dal keyhole, che in alcuni casi facilita l'intrappolamento di gas (Figura 2-5).

Figura 2-5 − Intrappolamento di gas nel keyhole.

2.2.3 Saldatura in conduzione

Per potenze inferiori al kilowatt (basse potenze), il meccanismo di trasmissione di calore dominante è la conduzione e, di conseguenza, il keyhole che si forma è limitato o del tutto assente. Il cordone di saldatura risulta più largo e meno profondo (bassa penetrazione) e assume, in sezione, la forma tipica a "coppa di champagne".

La saldatura in conduzione viene utilizzata per la giunzione di spessori sottili. In questo caso, specialmente per i giunti di testa, è auspicabile una maggiore larghezza del cordone per compensare eventuali disaccostamenti dei lembi dovuti ad errori di lavorazione o al fissaggio scorretto dei pezzi. Con spessori molto sottili, se il gap tra le superfici di testa è particolarmente ampio, può verificarsi l'attraversamento del giunto da parte del laser, senza che questo "tocchi" il materiale.

Per la saldatura in conduzione viene impiegato normalmente un laser in regime pulsato che, tra l'altro, consente una puntatura precisa e veloce del giunto, permettendo così un allineamento migliore dei bordi.

Nella saldatura di spessori sottili acquistano importanza le conseguenze della elevata velocità di raffreddamento che può causare porosità e formazione di fasi fragili nel cordone, con rischio di rotture a freddo. È maggiore anche la sensibilità alla composizione chimica del materiale (rotture a caldo) e alla riflettività (non è presente l'effetto assorbente del keyhole).

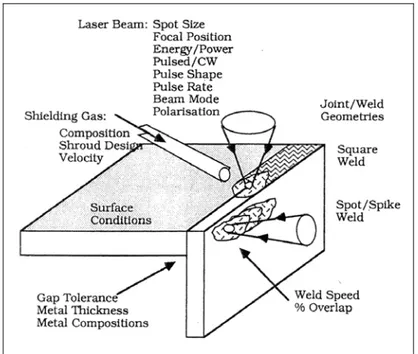

Figura 2-6 − Parametri del processo di saldatura laser.

2.2.4 Parametri di processo

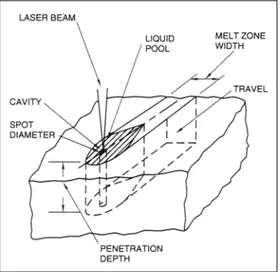

In Figura 2-6 sono rappresentati schematicamente i parametri del processo di saldatura laser.

Potenza nominale

La potenza nominale (P), a meno del rendimento del laser, determina la densità di potenza (P/ds2) sullo spot. Come già accennato, l'effetto della potenza è strettamente

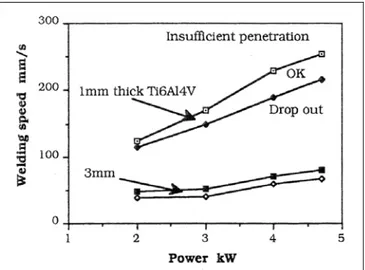

legato a quello della velocità; in generale vale la relazione (Figura 2-1): P↑ ⇒ pp↑

I limiti alla potenza utilizzabile derivano dalla qualità della saldatura voluta. Potenze troppo alte e velocità troppo basse causano un allargamento eccessivo della zona fusa, di conseguenza la tensione superficiale non è più sufficiente a sostenere il materiale liquido che, abbassandosi per gravità, dà luogo ad una depressione nel cordone di saldatura (drop out), Figura 2-7. Al contrario, per potenze basse e velocità

elevate, l'apporto di energia può essere insufficiente, in questo caso si possono avere zone non saldate o penetrazione insufficiente. In Figura 2-8 sono riportate le curve limite potenza-velocità compatibili con una qualità accettabile della saldatura (lega di Ti).

Figura 2-7 − Difetti tipici del cordone di saldatura laser.

Nel caso di processo impulsato sono parametri importanti anche la frequenza di ripetizione e la durata dell'impulso. Una potenza di picco troppo alta può causare la fuoriuscita di materiale dal keyhole; la durata dell'impulso deve essere sufficientemente lunga da fornire un picco accettabile (la potenza media dell'impulso è uguale alla potenza nominale).

Figura 2-8 − Curve limite P-V per l'ottenimento di una saldatura laser di buona qualità (lega di Ti). Qualità e focalizzazione del fascio

A parità di altre condizioni migliorando la qualità del fascio migliora la penetrazione. In generale è difficile ottenere buone qualità alle elevate potenze, quindi, di fatto, la penetrazione è controllata agendo sulla focalizzazione e sulla velocità.

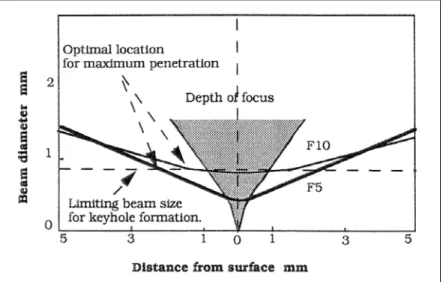

Il diametro dello spot (ds) influisce sull'innesco del keyhole determinando

lunghezza per cui il diametro dello spot rimane costante, influenza invece la profondità di penetrazione.

Sia il diametro dello spot che la profondità di fuoco sono proporzionali a F#, parametro su cui, assieme alla potenza nominale, è possibile agire direttamente. Come si vede dalla Figura 2-9 il campo di valori utili per F# è 5÷10, per valori maggiori lo spot diviene troppo grande (densità di potenza insufficiente alla generazione del keyhole), per valori minori la profondità di fuoco diviene troppo piccola.

Figura 2-9 − Relazione tra distanza dal fuoco e diametro dello spot. Lunghezza d'onda

Per la saldatura con formazione del keyhole la lunghezza d'onda non ha effetto rilevante essendo trascurabile la riflettività del materiale. Per la saldatura in conduzione l'effetto della riflettività è invece importante. La riflettività è una proprietà del materiale ed è definita in relazione alla lunghezza d'onda. Al crescere della lunghezza d'onda la riflettività cresce, per cui con metalli molto riflettenti, come le leghe di Al, si impiegano normalmente i laser Nd:YAG, di lunghezza d'onda minore rispetto ai laser CO2.

Velocità

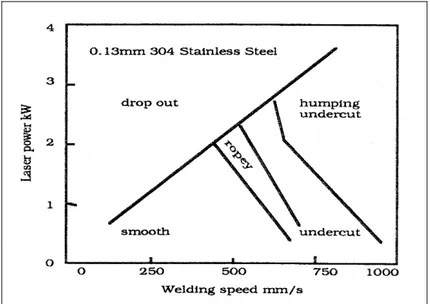

L'effetto principale della velocità è quello, già descritto, sulla trasmissione del calore in correlazione con la potenza; velocità troppo alte possono però avere altri effetti secondari.

Sulla superficie del pozzetto fuso possono generarsi moti irregolari di metallo liquido che, a causa delle velocità di raffreddamento elevate, restano congelati, dando luogo a cordoni di cattiva qualità. Difetti tipici sono rientranze trasversali, undercut, e

increspature longitudinali, humping (Figura 2-7).

Altri problemi legati alla alta velocità si presentano nel disegno del dispositivo di protezione. Il pozzetto fuso si estende in maniera pronunciata dietro al keyhole, di conseguenza il flusso di gas deve essere esteso per una certa distanza posteriormente al punto di fuoco.

In Figura 2-10 sono rappresentati i valori limite della velocità (in relazione alla potenza) per i difetti nel cordone descritti.

Figura 2-10 − Difetti del cordone in relazione ai parametri P-V. Gas di protezione

Il gas di protezione ha, nella LBW, due scopi: la protezione del materiale dall'ossidazione, come nei processi di saldatura tradizionali, e l'asportazione del plasma.

La protezione può essere necessaria anche sulla faccia opposta alla saldatura e, per velocità di passata elevate, la copertura deve essere estesa dietro al keyhole.

L'effetto di bloccaggio del fascio causato dal plasma può essere eliminato in due modi: asportandolo durante la formazione con un getto parallelo alla superficie del giunto oppure respingendolo all'interno della cavità. Mentre nel primo caso non sono richiesti dimensionamenti particolari, nel secondo caso il sistema di soffiaggio deve essere progettato in maniera più accurata, ma l'assorbimento di energia è migliore. I gas utilizzati sono in genere Ar o He o loro miscele, gas con elevato potenziale di ionizzazione, caratteristica che riduce la formazione del plasma.

Il flusso di gas deve comunque essere tale da non disturbare il materiale fuso per non alterare la forma superficiale del cordone.

Proprietà del materiale

I metalli meglio saldabili sono quelli con bassa conducibilità termica, essendo normalmente anche buoni assorbitori del fascio laser; i metalli con maggiore conducibilità risultano generalmente più riflettivi alle radiazioni infrarosse, in questo caso i migliori risultati si ottengono con i laser Nd:YAG (vicino infrarosso).

Metalli con intervalli di temperatura di solidificazione ampi, come le leghe con elevato contenuto di C, S e P, possono presentare suscettività a rottura (a freddo, a caldo o per liquazione). Questo effetto può essere ridotto saldando in modalità impulsata con velocità di ripetizione elevate, aggiungendo materiale d'apporto o preriscaldando il materiale.

In generale, rispetto ad altri processi di saldatura, la tendenza a crack per liquazione è minore essendo minore il tempo a disposizione per la segregazione. Si ha anche ridotta tendenza all'infragilimento da idrogeno, per la caratteristica della LBW di essere un processo a basso potenziale di idrogeno.

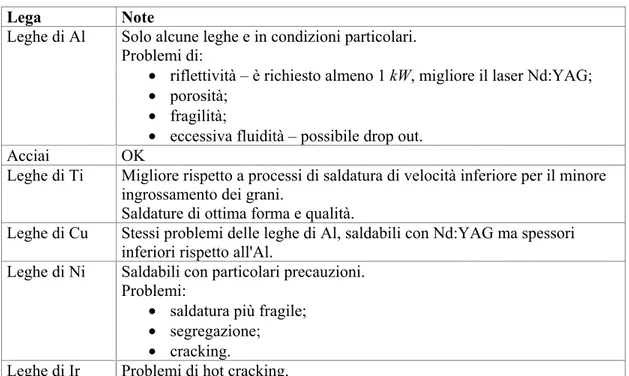

Lega Note

Leghe di Al Solo alcune leghe e in condizioni particolari. Problemi di:

• riflettività – è richiesto almeno 1 kW, migliore il laser Nd:YAG;

• porosità;

• fragilità;

• eccessiva fluidità – possibile drop out. Acciai OK

Leghe di Ti Migliore rispetto a processi di saldatura di velocità inferiore per il minore ingrossamento dei grani.

Saldature di ottima forma e qualità.

Leghe di Cu Stessi problemi delle leghe di Al, saldabili con Nd:YAG ma spessori inferiori rispetto all'Al.

Leghe di Ni Saldabili con particolari precauzioni. Problemi:

• saldatura più fragile;

• segregazione;

• cracking.

Leghe di Ir Problemi di hot cracking.

Tabella 2-1 − Saldabilità laser dei metalli più comuni.

La saldatura di materiali soggetti a volatizzabilità (p.e. acciai coatati con ottone, Zn o leghe di Mg) può generare porosità. Lo stesso difetto si può riscontrare in metalli ad alto contenuto di gas disciolti (come molte leghe di Al) o quando durante la saldatura si verifichino certe reazioni chimiche nel pozzetto fuso (p.e. acciai effervescenti o

protezione insufficiente). In generale per ridurre la porosità si agisce sulla frequenza degli impulsi o sulla dimensione dello spot. Per gli acciai effervescenti si può aggiungere un agente calmante (Al).

Come già detto, si possono avere dei problemi nella saldatura di materiali molto riflettenti, come le leghe di Al o Cu. Per questi la finestra operativa è considerevolmente ridotta, è quindi necessaria una accurata messa a punto del processo.

Nella Tabella 2-1 è riportata in maniera sintetica la saldabilità laser di alcuni metalli.

2.2.5 Tipologie di saldatura laser

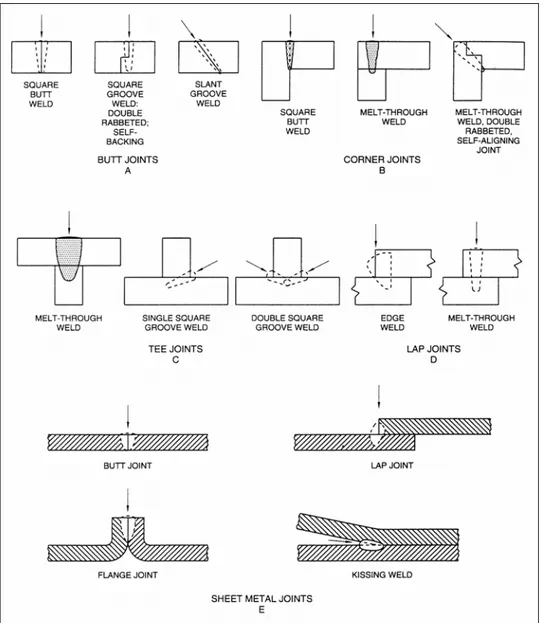

In Figura 2-11 sono rappresentati alcuni tipi di giunto realizzabili con saldatura laser.

Come tutte le altre tecnologie di saldatura, la saldatura laser richiede la pulizia del giunto, per evitare contaminazioni nella zona fusa.

Per la saldatura di testa è importante la preparazione delle superfici da saldare e l'attrezzatura di fissaggio. Quando si salda con formazione del keyhole è ammesso un gap inferiore al 3% dello spessore, per evitare difetti di mancata fusione; la saldatura in conduzione è meno sensibile a tale errore ma gli spessori saldabili sono inferiori. Tipicamente si saldano di testa spessori di 2÷5 mm in una passata con laser da 5÷9 kW. Spessori sottili sono saldati di testa in modalità di conduzione, in questo caso il processo è molto simile alle tecniche convenzionali.

Un'interessante caratteristica del giunto a T è che, quando diretto secondo un angolo opportuno, a causa del minor trasferimento di calore lungo le superfici di contatto, il fascio focalizzato tende a seguire il gap tra le due parti del giunto, assicurando la completa penetrazione. Il raggio di raccordo che si ottiene è però molto più piccolo di quello prodotto dalle tecniche classiche di saldatura, aspetto importante relativamente al trasferimento di carico.

Nel caso di giunto per sovrapposizione il fascio laser penetra o attraversa una o più lamiere sovrapposte (saldatura in trasparenza). Per questo tipo di giunto non è strettamente necessario il contatto tra le lamiere, è lo stesso metallo fuso che crea il collegamento. Nel caso di acciai ricoperti un gap di dimensioni appropriate è invece necessario per impedire l'intrappolamento di vapori generati dalla volatilizzazione del coating (p.e. acciai coatati con Zn). Le dimensioni del gap dipendono dallo spot e dallo

spessore delle lamiere da saldare: un gap eccessivo può causare una fusione incompleta, mentre un gap insufficiente può causare porosità o soffiature nel giunto. Il giunto a sovrapposizione è meno sensibile di altri al disallineamento, è comunque necessario mantenere saldamente i pezzi in posizione con attrezzature apposite.

Per aumentare la sezione del cordone di saldatura, quando richiesto, è possibile imprimere al fascio traiettorie particolari, come mostrato in Figura 2-12.

Figura 2-12 – Traiettoria epicicloidale del fascio laser per incrementare la sezione trasversale del

cordone di saldatura.

2.3 Saldabilità laser degli acciai

Acciai al carbonio

Gli acciai a basso tenore di C sono ben saldabili, le saldature che si ottengono sono di qualità elevata.

Gli acciai ad alto tenore di C sono invece saldabili con particolari precauzioni (p.e. preriscaldo). Le saldature su questo tipo di acciaio possono presentare problemi di infragilimento e criccature a causa della trasformazione in martensite conseguente al raffreddamento veloce.

In generale con gli acciai calmati o semi-calmati si ottengono buoni risultati, mentre quelli effervescenti danno luogo a porosità (alte penetrazioni) o microporosità (basse penetrazioni). Questo effetto può essere attenuato aggiungendo piccole quantità di Al come agente calmante.

I trattamenti superficiali di nitrurazione e carburazione possono provocare porosità e cricche. Per migliorare la tenacità di questi acciai possono essere aggiunti dei fogli di Ni.

La presenza di S e P in percentuali troppo alte può causare suscettività a rottura a caldo.

Acciai basso legati

Può essere necessario un preriscaldo per ridurre la formazione di cricche.

Acciai inossidabili

La saldabilità laser degli acciai inossidabili è in genere buona, a causa della bassa conducibilità termica, grazie alla quale si possono ottenere cordoni più stretti e penetrazioni più profonde rispetto agli acciai al carbonio, caratterizzati solitamente da

una maggiore conducibilità termica.

Gli acciai inossidabili austenitici presentano la migliore saldabilità (serie 300, ad eccezione dei 303, 303Se e i tipi stabilizzati 321 e 347); per gli acciai inossidabili ferritici è preferibile eseguire un preriscaldo; per quanto riguarda gli acciai inossidabili martensitici (serie 400) è possibile che si abbia un certo infragilimento, che richiede una ricottura post saldatura.