2 MATERIALI E TECNICHE SPERIMENTALI

2.1 Le argille

Nel presente lavoro sono state utilizzate argille organicamente modificate (vedi Tab. 2.1] sia commerciali (Cloisite 6A, Cloisite 15A, Cloisite 20A, Cloisite 93A, Cloisite 30B, Nanofil SE 3000, Nanofil 848, Dellite 43B) che ottenute sperimentalmente attraverso la modifica, per scambio ionico, di un’argilla sodica commerciale (Cloisite Na+) (Me3C18), oppure attraverso l’estrazione con solvente di un’argilla organicamente modificata commerciale in modo da rimuovere l’eccesso di modificante organico non legato ionicamente (Cloisite 15A*).

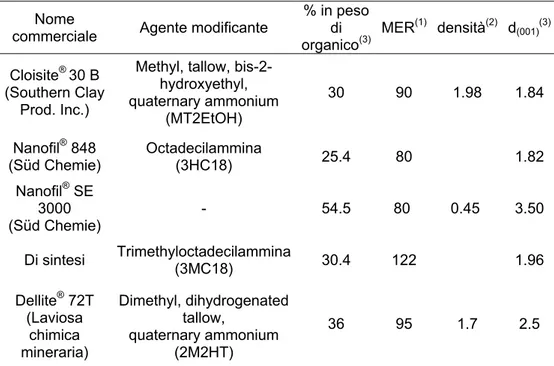

In Tab. 2.1 è riportato un elenco con indicazione dei produttori e di alcune delle caratteristiche (% in peso di organico, agente modificante utilizzato, numero di milliequivalenti di tensioattivo usati per 100g di argilla (MER), densità e distanza basale caratteristica).

Nome

commerciale Agente modificante

% in peso di organico(3) MER (1) densità(2) d (001)(3) Cloisite® Na+ (Southern Clay

Prod. Inc.) nessuno - - 2.86 1.18

Cloisite® 6A (Southern Clay Prod. Inc.) Dimethyl, dihydrogenated tallow, quaternary ammonium (2M2HT) 45.2 140 3.49 Cloisite® 15A (Southern Clay Prod. Inc.) Dimethyl, dihydrogenated tallow, quaternary ammonium (2M2HT) 42.4 125 1.66 3.10 Cloisite® 15A* (Sperimentale ottenuta per estrazione) Dimethyl, dihydrogenated tallow, quaternary ammonium (2M2HT) 35.9 2.42 Cloisite® 20A (Southern Clay Prod. Inc.) Dimethyl, dihydrogenated tallow, quaternary ammonium (2M2HT) 38.5 95 1.77 2.53

Nome

commerciale Agente modificante

% in peso di organico(3) MER (1) densità(2) d (001)(3) Cloisite® 30 B (Southern Clay Prod. Inc.)

Methyl, tallow, bis-2-hydroxyethyl, quaternary ammonium (MT2EtOH) 30 90 1.98 1.84 Nanofil® 848 (Süd Chemie) Octadecilammina (3HC18) 25.4 80 1.82 Nanofil® SE 3000 (Süd Chemie) - 54.5 80 0.45 3.50 Di sintesi Trimethyloctadecilammina(3MC18) 30.4 122 1.96 Dellite® 72T (Laviosa chimica mineraria) Dimethyl, dihydrogenated tallow, quaternary ammonium (2M2HT) 36 95 1.7 2.5

(1) Il valore del MER, numero di milliequivalenti di tensioattivo usati per 100g di argilla.

(2) La densità è espressa in (g/cc)

(3) Il valore riportato è quello sperimentale.

Tab. 2.1 - Argille utilizzate nel lavoro di tesi

Cloisite® sodica

La CloisiteNa+ è prodotta dalla Southern Clay ed è una montmorillonite naturale con CEC pari a 92.6.

Cloisite® 6A, 15A, 20A

Le argille, prodotte dalla Souther Clay Products, sono delle montmorilloniti modificate con sali di ammonio quaternario, vedi struttura in Fig. 2.1.

CH

3

N

+

CH

3

HT

HT

Il modificante organico, dimethyl dihydrogenated tallow (2M2HT), ha due code organofile (HT) completamente idrogenate formate per il 65% da C18, per il 30% da C16 e per il 5% da C14.

La differenza tra le tre sta nella quantità di modificante organico impiegato (MER), che si traduce in una diversa percentuale in peso di organico, come indicato nella Tabella.

15A*

L’argilla è stata ottenuta nei nostri laboratori mediante estrazione della Cloisite® 15A (Southern Clay Prod. Inc.) con alcool etilico.

Il trattamento, descritto nel Paragrafo 2.5.1, rimuove l’eccesso di modificante organico non chimicamente legato e l’argilla ottenuta risulta essere molto simile, per contenuto di organico e per spaziatura basale, all’argilla commerciale Cloisite® 20A. (Southern Clay Prod. Inc.) che ha un contenuto di organico molto vicino allo stechiometrico.

Cloisite® 93A

E’ una montmorillonite naturale modificata con sali di ammonio quaternario ed è prodotta dalla Southern Clay.

CH

3

N

+

H

HT

HT

Fig. 2.2 - Struttura del modificante organico (M2HT)

In Fig. 2.2 è mostrata la struttura del modificante organico, methyl dihydrogenatedtallow (M2HT), che presenta due code organofile (HT) completamente idrogenate formate per il 65% da C18, per il 30% da C16 e per il 5% da C14.

La sostituzione di un gruppo metilico con un idrogeno rende il modificante organico più polare di quello usato per le Cloisiti® 6A, 15A e 20A .

Cloisite® 30B

La Cloisite®30B, prodotta dalla Southern Clay, è una montmorillonite modificata

CH

3

N

+

CH

2

CH

2

OH

CH

2

CH

2

OH

T

Fig. 2.3 - Struttura del modificante organico (MT2EtOH)

Il modificante organico, la cui struttura è mostrata in Fig. 2.3, presenta una sola coda organofila non completamente idrogenata formata per il 65% da C18, per il 30% da C16 e per il 5% da C14.

La presenza di una coda organofila e soprattutto la presenza dei gruppi CH2CH2OH rendono questo tipo di argilla più polare delle cloisiti sopra descritte. Me3C18

L’argilla è stata ottenuta nei nostri laboratori per scambio ionico della montmorillonite commerciale Cloisite® Na+ con il sale di ammonio quaternario

indicato in Fig. 2.4.

CH

3

N

+

CH

3

CH

3

C

18

H

37

Fig. 2.4 - Struttura del modificante organico usato per la modifica della Cloisite® Na+

Nanofil® 848

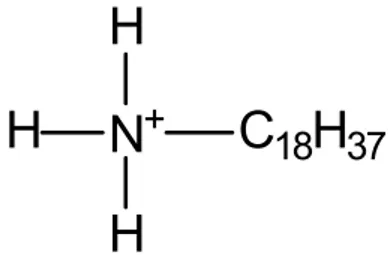

Prodotta dalla Süd Chemie, è una bentonite modificata con sale di ammonio quaternario come indicato in Fig. 2.5.

H

N

+

H

H

C

18

H

37

Nanofil® SE3000

Prodotta dalla Süd Chemie, è una bentonite modificata.

L’agente modificante è probabilmente del tipo schematizzato in Fig. 2.6.

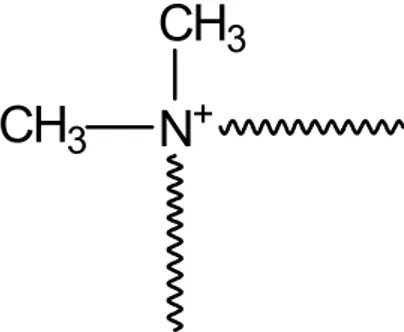

CH

3

N

+

CH

3

Fig. 2.6 - Struttura del modificante organico usato

L’argilla è sotto brevetto e la casa produttrice non ha ancora reso noto il modificante organico. Dai risultati riportati nel Capitolo 3 e dopo un trattamento di estrazione con solvente del modificante (Appendice 1) si può presumere che il modificante organico con cui è stata modificata questa argilla sia simile a quello usato per le cloisiti 15A, 20A e 6A.

Dellite® 72T

L’argilla 72T, prodotta dalla Laviosa chimica mineraria, è una montmorillonite modificata con dimethyl dihydrogenated tallow ammonium (2M2HT), lo stesso delle cloisiti 20A, 15A e 6A (vedi Fig. 2.1).

2.2 I polimeri

I polimeri utilizzati nel presente lavoro sono costituiti da polietileni non funzionalizzati LDPE, HDPE e LLDPE e funzionalizzati con anidride maleica, acido acrilico e vinilacetato. Si riportano in Tab. 2.2 le principali caratteristiche e le aziende fornitrici.

Nome

Polimero commerciale Nome Produttore Caratteristica Densità (g/cm3) ASTM D792 MFI (g/10min) ASTM D1238 (1)

LDPE RibleneFC 30 ® Polimeri Europa LDPE 0.922 0.27

HDPE Eltex™ 4040 BP-Solvay HDPE 0.960 0.81

LLDPE Clearflex

®

FG 166 Polimeri Europa LLDPE 0.919 0.9

HDMA Polybond ® 3009 Crompton HDPE con 1% in peso di anidride maleica 0.950 5

LLMA Polybond3109 ® Crompton

LLDPE con 1% in peso di

anidride maleica

0.926 30

EAA1 Escor™ 5100 Exxon Mobil Chemical Copolimero dell’etilene-AA con 11% in peso di AA. 0.940 8

Nome

Polimero commerciale Nome Produttore Caratteristica Densità (g/cm3)

ASTM D792

MFI (g/10min)

EAA2 Escor™ 5000 Exxon Mobil Chemical Copolimero dell’etilene-AA con 6% in peso di AA. 0.931 8 EAA3 Escor™ 5001 Exxon Mobil Chemical Copolimero dell’etilene-AA con 6% in peso di AA. 0.931 2

IOT Iotek™ 4200 Exxon Mobil Chemical Ionomero con 11% in peso di AA neutralizzato per il 14% in peso con zinco

0.946 3

HDAA Polybond1009 ® Crompton

HDPE funzionalizzato con 6% in peso

di AA

0.950 5

EVA 14 GreenflexFC 45 ® Polimeri Europa

Copolimero di LDPE con 14%

in peso di vinilacetato

--- 0.3

EVA 28 GreenflexHN 70 ® Polimeri Europa

Copolimero di LDPE con 28%

in peso di vinilacetato

--- 2.5-6

(1) Il MFI è determinato a 190°C/2.16Kg secondo la norma ASTM D1238 Tab. 2.2 – Polimeri utilizzati in questo lavoro

Eltex™ 4040

Gli Eltex™ sono una gamma di resine (HDPE) prodotte dalla Solvay & Cie., oggi INEOS.

Sono prodotti estremamente versatili e possono essere utilizzati in un ampio spettro di applicazioni e tecnologie di trasformazione: vengono usati come imballaggi per alimenti, cosmetici, farmaci, per tubi sotterranei, componenti per automobili, contenitori industriali, elettrodomestici e giocattoli.

Clearflex® FG 166

Alla linea “Clearflex” della Polimeri Europa appartengono polietileni lineari a bassa e bassissima densità (LLDPE/VLDPE/ULDPE): sono copolimeri con butene, esene e ottene a elevate prestazioni. Sono polimeri impiegabili nella produzione di film soffiato.

Escor™ 5000, Escor™ 5100, Escor™ 5001

Gli Escor sono copolimeri di etilene a bassa densità e acido acrilico e sono realizzati dalla Exxon Mobil Chemical. Trovano impiego per la produzione di film multistrato, per rivestimenti ottenuti per estrusione e per la produzione di oggetti coestrusi.

L’elevata polarità dei gruppi carbossilici in essi presenti garantisce una buona adesione di questi copolimeri ad altri materiali, come le poliolefine, le poliammidi, l’alluminio, ecc., e vengono impiegati per realizzare strutture multistrato. I tre compatibilizzanti si differenziano sia per l’indice di fluidità (MFI), sia per il contenuto di acido acrilico. Questi saranno indicati rispettivamente con EAA1, EAA2 e EAA3.

Iotek™ 4200

E’ un copolimero di etilene a bassa densità e acido acrilico parzialmente salificato ed è realizzato dalla Exxon Mobil Chemical. In questo polimero, parte dei gruppi funzionali di acido acrilico sono stati neutralizzati con zinco. Come la linea “Escor”, trova impiego per la produzione di film multistrato, per rivestimenti ottenuti per estrusione e per la produzione di oggetti coestrusi. In seguito sarà indicato con IOT.

Polybond® 1009

Questo prodotto è realizzato dalla Crompton ed è un polietilene ad alta densità aggraffato con 6% in peso di acido acrilico. Consente una buona adesione su diversi supporti, come alluminio, acciaio inossidabile e acciaio stagnato oltre ad essere indicato come compatibilizzante per alcuni filler nei compositi con polietilene. In seguito sarà indicato con HDAA.

Polybond® 3009, Polybond® 3109

Questi polimeri sono realizzati dalla Crompton e sono rispettivamente un polietilene ad alta densità e un polietilene lineare a bassa densità, entrambi aggraffati con 1% in peso di anidride maleica. Sono raccomandati come compatibilizzanti per vetro, mica, fibre di legno e altri filler nei compositi a base di polietilene. Inoltre sono indicati come compatibilizzanti per miscele di PE con

polimeri polari come Nylon e EVOH. In seguito saranno indicati con HDMA e LLMA.

Greenflex® FC 45

E’ prodotto dalla Polimeri Europa ed è un copolimero a base di etilene e vinilacetato, contenente circa il 14% in peso di VA. Questo polimero si presta bene ad essere utilizzato per produrre film soffiato.

Greenflex® HN70

E’ prodotto dalla Polimeri Europa ed è un copolimero a base di etilene e vinilacetato, contenente circa il 28% in peso di VA. Questo polimero è indicato per compounding, ha media fluidità ed elevata appiccicosità; è adatto per la produzione di collanti termofusibili nei settori dell’imballaggio.

2.3 Preparazione dei nanocompositi

I nanocompositi sono stati preparati nei tre seguenti modi: - miscelazione nel polimero fuso

- miscelazione in soluzione

- fusione statica di una miscela di polveri

2.3.1 Miscelazione nel polimero fuso

L’argilla è stata miscelata con il polimero in un miscelatore statico (Brabender Plasticorder) con una camera di 50ml di volume, preriscaldato a una temperatura di 20°C sopra la temperatura di fusione del polimero da lavorare, a 60 rpm per 10 minuti; i polimeri sono stati preventivamente essiccati per alcune ore in una stufa riscaldata sotto vuoto, mentre le argille sono state usate tal quali.

Una appropriata quantità di polimero è stata premiscelata a freddo in un beaker con l’argilla, che mostra una buona adesione con i pellets, ed è quindi stata inserita gradualmente all’interno della camera del Brabender cercando di minimizzare le perdite di polvere; sono state anche eseguite prove in cui il polimero veniva prima fuso e poi si aggiungeva l’argilla gradualmente per avere una migliore dispersione di quest’ultima all’interno della matrice polimerica. A seconda della viscosità del polimero la temperatura poteva aumentare, rispetto al valore impostato, di 10-30°C durante la miscelazione.

Il programma di miscelazione prevede una fase iniziale di caricamento del materiale, di circa 2.5 minuti, con una velocità dei rotori di 30 rpm; ultimato il caricamento, la camera di miscelazione è protetta con un flusso di azoto per evitare fenomeni di termo-ossidazione e la velocità dei rotori è portata a 60 rpm. Il momento torcente applicato viene registrato durante le preparazioni. I prodotti ottenuti sono stati quindi stampati per termocompressione a 190°C in una pressa Carver con stampo in acciaio inox per produrre dei campioni (dischi di 20 mm di diametro e dello spessore di 2mm) usati per l’analisi diffrattometrica.

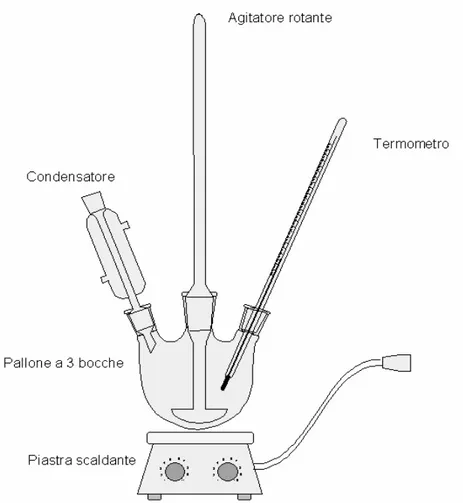

2.3.2 Miscelazione in soluzione

Nel caso dei copolimeri etilene-acido acrilico e polietilene aggraffato con anidride maleica la procedura è stata: polimero (5g) e solvente (150 ml), solitamente xylene, sono stati miscelati all’interno di un pallone a 3 colli di 500 ml immerso in un bagno ad olio; il sistema è dotato di un agitatore meccanico, per garantire un buon grado di agitazione, e di un condensatore a ricadere come mostrato in Fig. 2.7.

Somministrando calore tramite una piastra magnetica riscaldante si portava il solvente ad ebollizione e si manteneva a questa temperatura fino a completa dissoluzione del polimero (circa 30 minuti). Venivano quindi aggiunti gradualmente 5 phr di argilla (0.25g) che erano stati previamente sciolti a caldo in 50 ml di solvente (lo stesso usato per il polimero) in un beaker sotto agitazione La soluzione polimero/argilla veniva mantenuta alla temperatura di ebollizione del solvente per circa un’ora e precipitata quindi in acetone freddo (500ml). Il tutto veniva infine filtrato usando un filtro in vetro Pirex 3 e lavato più volte (2-3) con acetone. Il

Figura 2.7 - Schema della miscelazione in soluzione

Nel caso dei copolimeri etilene-vinil acetato la procedura era leggermente diversa in quanto è stato usato un pallone a tre colli da 1 litro, contenente 400 ml di toluene e 4.75 g di polimero, sempre equipaggiato di agitatore meccanico, condensatore a ricadere e termometro come in Fig. 2.7. L’argilla è stata aggiunta in due modi: 0.25 g di argilla sciolta in toluene è stata inserita nel pallone una volta a 110°C e un’altra volta lasciando che il solvente si raffreddasse il più possibile evitando però che il polimero gelificasse (circa 75°C per l’EVA14 e 60°C per l’EVA28). Il resto della procedura è identico a quello utilizzato per i polimeri etilene-acido acrilico.

La polvere essiccata è stata stampata a freddo e a caldo per essere analizzata ai raggi-X.

La compressa di polveri veniva infine stampata a caldo a 190°C o a 100°C per gli EVA sempre per essere analizzati con la diffrattometria ai raggi X.

Il polimero in polvere è stato ottenuto con un’apparecchiatura simile a quella descritta sopra per il processo in soluzione (vedi Figura 2.7), in cui sono stati miscelati 5 g di polimero e 150ml di solvente. Somministrando calore attraverso la piastra magnetica riscaldante si raggiungeva la temperatura di ebollizione; si manteneva il sistema a questa temperatura per circa 60 minuti, tempo necessario perché polimero si sciogliesse totalmente nel solvente e la soluzione fosse omogenea e trasparente. Il tutto veniva precipitato a freddo con un opportuno non-solvente, filtrato e lavato più volte, per eliminare il solvente residuo.

2.4 Tecniche di caratterizzazione dei nanocompositi

Raggi-X ad ampio angolo WAXD

Gli spettri ai raggi-X sono stati eseguiti a temperatura ambiente con un diffrattometro Siemens D 500 Krystalloflex 810 che utilizza radiazioni di CuKα,

filtrate da un prisma di Nichel, con lunghezza d’onda pari a 1,54 Å. La diffrazione è stata studiata analizzando i valori dell’angolo 2θ compresi tra 1,5° e 30° e usando una velocità di scansione di 0,03°/s.

Microscopia TEM

L’analisi morfologica mediante microscopia elettronica a trasmissione è stata eseguita con un microscopio ZEISS EM 90 presso l’Istituto per lo Studio delle Macromolecole (ISMac) del C.N.R. di Genova. I campioni erano gli stessi usati per l’analisi WAXD.

Una sezione del provino, spessa circa 50nm, veniva tagliata con una lama di diamante a –130°C (-145°C per nanocompositi a base di HDAA) usando un ultramicrotomo Leica Ultracut UCT equipaggiato con un criosistema Leica EM FCS. La sezione era raccolta sulla superficie di un bagno di acqua/ dimetilsolfossido (60/40 v/v) ed essiccato su un filtro di carta. Dalle micrografie elettroniche è stata rilevata l’altezza della galleria , ovvero la distanza tra due strati silicati contigui, e la spaziatura di ripetizione dei tattoidi; i valori sono stati comparati alla distanza d(001) dell’argilla misurata dall’analisi WAXD.

Calorimetria a scansione DSC

L’analisi DSC è stata eseguita sotto azoto, su un campione di 5-8 mg, con un calorimetro a scansione differenziale Perkin-Elmer DSC Pyris 1 calibrato utilizzando come standard l’indio e lo stagno. La velocità di scansione era di 10°C/min.

Nella prima fase di riscaldamento la temperatura variava da 20°C a 190°C e il provino veniva mantenuto a questa temperatura per 5 minuti per cancellare gli effetti della storia termica. I parametri termici dei diversi polimeri (temperatura e variazioni di entalpia associata al processo di cristallizzazione e di fusione che il provino subisce) sono stati rilevati tramite il raffreddamento e il secondo riscaldamento. Le entalpie di fusione/cristallizzazione sono state normalizzate rispetto alla quantità di polimero in modo da misurare il grado di cristallinità.

Microscopia ottica in luce polarizzata POM

La morfologia dei campioni è stata analizzata ad un microscopio a luce polarizzata Ortholux Leitz equipaggiato di una una piastra portavetrini riscaldante della Linkam

Durante quest’ultima fase è stata registrata inoltre la temperatura di prima cristallizzazione e l’analisi morfologica è stata condotta sul campione completamente cristallizzato. In alternativa a questa tecnica è stata eseguita una cristallizzazione isoterma in cui il campione, portato alla temperatura di 190°C con la medesima procedura, veniva raffreddando velocemente (40°C/min) fino ad una temperatura prefissata e costante. E’ stato possibile quindi misurare il tempo di induzione della cristallizzazione e la crescita degli sferuliti in funzione del tempo.

Microscopia SEM

Le osservazioni con il microscopio elettronico a scansione sono state effettuate su campioni criofratturati e ricoperti d’oro, con un microscopio JEOL JSM-5600LV.

Termogravimetria TGA

L’analisi termogravimetrica (TGA) è stata eseguita con una bilancia Q500 della TA Instruments, su campioni di circa 10 mg. Sono state effettuate prove sotto flusso di aria (60mL/min), in un intervallo di temperature tra 30 e 900°C, con una velocità di scansione di 10°C/min, per valutare il contenuto di organico delle argille.

Altre prove sono state effettuate in un intervallo di temperature tra 30 e 600°C, sia sotto flusso di azoto che di aria (60mL/min), con velocità di scansione di 10°C/min per valutarne la degradazione termica in ambiente inerte e in ambiente ossidante.

Spettrometria infrarossa FTIR

Alcuni campioni di argille sono stati analizzati tramite spettrometria infrarossa a trasformata di Fourier FTIR con uno spettrometro Bruker Tensor 27, in riflessione nel range 500-4000 cm-1 come numero d’onda, per analizzare le differenze tra i tensioattivi, soprattutto quando le argille subivano trattamenti termici o chimici che potevano alterare la struttura del modificante organico.

Analisi reologica

I dischetti prodotti per termocompressione ed utilizzati per l’analisi WAXD sono stati utilizzati anche per l’analisi reologica in regime dinamico, eseguita con un apparato Rheometrics RDA II presso l’Università di Palermo, nella geometria piatto-piatto a 160°C e nell’intervallo di frequenze 0.1-500 rad/s, con una deformazione del 5%.

Analisi meccanica

Le misure meccaniche sono state effettuate con una macchina INSTRON universale mod. 4443 presso l’Università di Palermo, le prove rispettano la norma ASTM D882. Il modulo elastico E, il carico di snervamento YS, la tensione a rottura TS e l’allungamento a rottura (EB) sono stati calcolati come media di 5 misure. La riproducibilità dei risultati è circa del ±5%.

2.5 Modifica di argille

Nei nostri laboratori sono state modificate due argille:

2.5.1 Estrazione della Cloisite® 15A per ottenere la 15A*

La Cloisite® 15A (Southern Clay Prod. Inc.) (25g) è stata sospesa in etanolo

(350ml); la sospensione è stata riscaldata con una piastra, l’apparecchiatura è la stessa di Fig. 2.7, fino al raggiungimento dell’ebollizione e mantenuta a questa temperatura per circa 8 ore. La soluzione è stata poi filtrata e il solido ottenuto è stato nuovamente sospeso in solvente fresco. Questa procedura è stata ripetuta per tre giorni consecutivi con le stesse modalità.

L’argilla ottenuta veniva essiccata in una stufa sotto vuoto a 100°C per alcune ore sino al raggiungimento del peso costante, macinata manualmente o al mulino e quindi setacciata manualmente con un setaccio della Giuliani (200 mesh) per ottenere particelle dell'ordine di 75 micron. Il trattamento con etanolo consente di rimuovere l’eccesso di modificante organico.

2.5.2 Modificazione della Cloisite® Na+ con Me3C18

La Cloisite® Na+ (30g) veniva sciolta in una soluzione 1:1 di acqua/etanolo (200ml acqua distillata e 200ml di etanolo); l’apparecchiatura usata è quella illustrata in Fig. 2.7. La dissoluzione dell’argilla è condotta a 75°C per un’ora sotto agitazione. Venivano poi gradatamente aggiunti 13.3g di modificante organico, trimetil ottadecilammonio bromuro [(CH3)3 C18H37 N+Br-)], che erano stati precedentemente

sciolti a caldo in 50ml di acqua distillata e 50ml etanolo. Il sistema veniva mantenuto a 75°C per circa due ore. Il bagno ad olio veniva quindi sostituito con un bagno ad ultrasuoni e la reazione di scambio proseguita ancora per due ore.

Si procedeva quindi con la filtrazione e con il lavaggio della argilla con una soluzione 1:1 di acqua distillata e etanolo (preriscaldata sino a 75°C). I lavaggi sono stati ripetuti più volte (2/3) sino alla scomparsa degli ioni Br-; per verificarne

l’assenza si è usato nitrato di argento (0,1mol/l). L’essiccazione e la macinazione venivano condotte come per la 15A*.