Capitolo 1

STATO DELL’ARTE DEI SISTEMI DI ABBATTIMENTO

DELLE VIBRAZIONI TORSIONALI

1.1 Generalità

Negli ultimi anni l’evoluzione tecnologica dei motori a combustione interna è andata alla ricerca di motori sempre più efficienti allo scopo di avere migliori performance con consumi sempre più ridotti.

Questo è stato ottenuto ottimizzando la combustione in modo da operare con coppie maggiori ad un regime di rotazione del motore sempre più basso, basti pensare che attualmente si hanno motori che erogano l’85% della coppia massima già a 1000

' 1

giri . Come è noto, il funzionamento irregolare del motore, causato dalla combustione stessa e dall’inerzia delle masse alterne è sorgente di vibrazioni torsionali per l’intera trasmissione. Potendo sfruttare coppie notevoli già ad un così basso regime di giri, è possibile andare a lavorare molto vicini alla prima frequenza propria del drive train. Si potrebbero quindi innescare pericolosi fenomeni di risonanza con un conseguente aumento dell’entità di queste vibrazioni.

Un primo effetto è sicuramente l’aumento dello stress dinamico cui è sottoposta la trasmissione, che può arrivare al punto tale da comprometterne il funzionamento causa la rottura di un componente.

Un secondo problema può essere la nascita del cosiddetto fenomeno del rattle, riguardante solamente i veicoli dotati di cambio di velocità manuale, che si manifesta con dei caratteristici battiti tra corpi metallici dovuti ai ripetuti urti tra i denti degli ingranaggi che non trasmettono coppia, ma come ben noto, sono ugualmente in presa.

Tra i denti dell‘ingranaggio conduttore,il “Driving Wheel”, solidale al suo albero, e quelli del suo compagno, il “Free Running Wheel”, che è folle rispetto al suo albero esiste un certo gioco. Nel caso in cui si presentino circostanze per le quali il driving wheel è soggetto ad oscillazioni angolari, che si sovrappongono al normale moto rotatorio attorno al suo asse, avverrà che il dente dell’altra ruota andrà a sbattere contro il fianco del primo. E’ intuitivo che l’entità di tale battito cresce con il momento d’inerzia della ruota free running e con l’accelerazione angolare della driving wheel. Se l’oscillazione del primario avviene con veloci ripetizioni, il che significa un’alta frequenza delle eccitazioni, la rumorosità che ne consegue può divenire molto forte. Queste vibrazioni rumorose si trasmettono al corpo esterno della scatola del cambio e, tramite i sostegni di fissaggio dello stesso, a tutto il veicolo, peggiorando notevolmente il comfort di marcia di guidatore e passeggeri.

Un altro aspetto di notevole importanza è la nascita di oscillazioni longitudinali del veicolo stesso, che si possono presentare quando si viaggia ad un basso regime di giri, oppure in seguito ad un repentino cambiamento del carico dato al motore tramite l’acceleratore, il cosiddetto “tip-in/tip-out”.

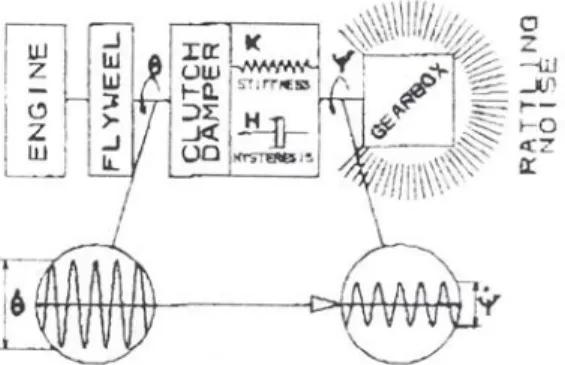

Nonostante la presenza di un volano in grado di regolare la velocità angolare dell’albero a gomiti, si è reso necessario l’utilizzo di un sistema, al quale in seguito faremo riferimento con l’appellativo di ammortizzatore torsionale, capace di filtrare molte delle vibrazioni torsionali provenienti dal motore. Gli scopi principali sono: proteggere l’intera trasmissione da eventuali picchi di coppia, e innalzare il livello di comfort di guidatore e passeggeri (Figura 1-1).

Figura 1-1 – Schema equivalente motore-trasmissione

Il comportamento dinamico della drive line completa (motore, frizione, cambio e semiassi) può essere stimato solamente quando questa sia già ad un buon stato di

sviluppo, quindi la scelta del tipo di ammortizzatore torsionale da impiegare dipende, oltre che dai costi, dallo spazio che si ha a disposizione.

1.2

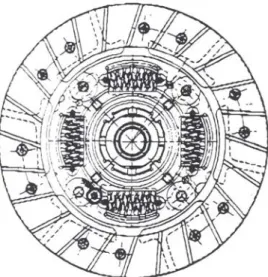

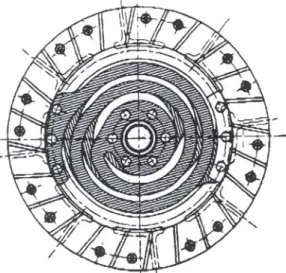

Parastrappi inserito nel disco frizione

Questo è senz’altro uno dei metodi più semplici ed economici per risolvere i problemi relativi alle oscillazioni torsionali della trasmissione. Il disco frizione viene diviso in due parti concentriche denominate mozzo, il quale è calettato sull’albero d’ingresso del cambio, e corona esterna, sulla quale sono riportati gli elementi di attrito responsabili della trasmissione della coppia motrice proveniente dal motore. Tra le due parti, capaci di ruotare una rispetto all’altra, sono inserite delle molle, disposte in senso circonferenziale, opportunamente tarate in maniera tale da isolare il più possibile la parte di trasmissione che sta a valle. Benché la frizione sia stata sempre usata fin dalla nascita dei veicoli a motore, si è dovuto attendere fino al 1924 per trovare il primo ammortizzatore torsionale, costituito da gomma, applicato al disco frizione.

Successivamente, nel 1928, nacque il primo semplice modello di parastrappi, costituito da ben 12 molle che connettevano mozzo e corona esterna. Lo scopo di questi sistemi era solamente quello di proteggere la trasmissione dalle vibrazioni provenienti dal propulsore; infatti si è dovuto aspettare fino al 1932 per assistere alla nascita del primo cambio sincronizzato, a tre marce, e fare la scoperta del fastidioso fenomeno del rattle.

Dagli anni ’50, con l’introduzione di cambi sincronizzati a quattro e cinque marce e l’innalzamento delle coppie motrici, il problema è diventato ancora più significativo e si è reso necessario uno studio più accurato.

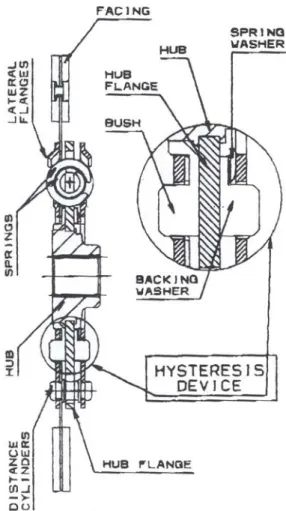

Attualmente un parastrappi (Figura 1-2) è costituito essenzialmente dalle molle e da un cosiddetto “hysteresis device” [1], che ha il compito di controllare il livello di coppia trasmessa. Sono questi, dunque, i parametri su cui lavorare per ottenere il massimo assorbimento delle vibrazioni. In molti casi la rigidezza è ottenuta utilizzando molle ad elica cilindriche a passo costante, ma possono anche essere impiegate molle di diversa fattura, quali quelle ad elica, ovali o ellittiche, con passo non costante. Come si è già detto gli elementi elastici sono disposti circonferenzialmente in speciali aperture, le quali vengono parzialmente aperte o chiuse dal movimento relativo tra mozzo e corona esterna. La Figura 1-2 evidenzia la

flange che contengono le molle. I picchi di coppia, causati dal repentino cambiamento delle condizioni di lavoro, spingono il mozzo contro questi cilindretti creando rumore; si ovvia a questo problema rivestendo di gomma questi ultimi.

L’hysteresis device, attraverso alcune superfici rivestite di materiale ad alto coefficiente di attrito, ha il compito di applicare una coppia costante tra mozzo e corona esterna. E’ importante che funzioni in modo ottimale per tutta la vita utile del parastrappi, visto che il suo contributo è determinante come quello della rigidezza. Quindi, è un parametro su cui va posta molta attenzione in fase di progetto.

Figura 1-2 – Schema di un parastrappi inserito nel disco frizione

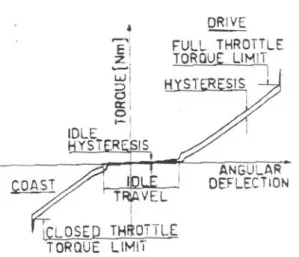

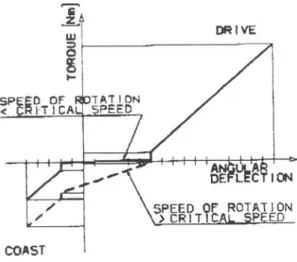

Viene chiamata caratteristica elastica del parastrappi la relazione che c’è tra l’angolo di rotazione relativa e la coppia trasmessa. Come si nota dalla Figura 1-3, questa può essere suddivisa in tre campi principali: drive, coast e idle. Drive indica le condizioni di normale marcia del veicolo, coast riguarda i casi nei quali il motore è trascinato dall’esterno, per esempio durante la fase di rilascio dell’acceleratore, idle indica il funzionamento al regime minimo del motore.

Figura 1-3 – Caratteristica elastica di un parastrappi

La rigidezza torsionale del parastrappi si trova dividendo la coppia trasmessa per l’angolo di rotazione relativo tra le due parti che costituiscono il disco frizione. Attualmente si sta andando verso l’utilizzo di rigidezze sempre minori, che di conseguenza fanno innalzare il corrispondente angolo di rotazione relativo. In questo modo è possibile assorbire una maggiore quantità di energia cinetica fornita dall’albero a gomiti [1].

Sono stati aumentati il diametro della circonferenza su cui sono disposte le molle, la lunghezze delle stesse, le quali dovranno poi essere montate una dentro l’altra per motivi di ingombro, e si è ridotto il numero di aperture sulle flange. Si è passati dalle 7-8 aperture alle 4 attualmente utilizzate (Figura 1-4).

Per quanto riguarda i comuni motori per autotrazione si utilizzano rigidezze con valori nell’intorno di 5-10 N⋅ m °, tre volte inferiori a quelle prese in considerazione fino a pochi anni fa.

Per coprire tutte le possibili condizioni di lavoro del motore è necessario suddividere la caratteristica del parastrappi in diversi stadi. Si ottiene questo facendo lavorare molle differenti a seconda dell’angolo di rotazione relativo. Tuttavia, non è difficile incontrare soluzioni che adottano un singolo livello di rigidezza. L’irregolarità della coppia in condizioni di drive, causata principalmente dalla combustione, è in generale leggermente diversa da quella che riguarda la condizione di coast, dove il motore è trascinato e sono predominanti le azioni di inerzia. Di solito vengono utilizzate rigidezze maggiori per le condizioni di drive rispetto a quelle di coast.

Figura 1-4 – Schema di un parastrappi inserito nel disco frizione

Durante l’esercizio, le molle risultano notevolmente sollecitate a fatica oltre ad essere sottoposte a notevole stress dovuto al non parallelismo delle facce di compressione, all’usura creata dallo sfregamento tra le molle stesse e le flange che le contengono e, per ultima cosa ma non certo di minore importanza, alla forza centrifuga. Vengono fabbricate in acciaio ed è eseguito il trattamento superficiale di pallinatura in modo da ottenere una resistenza a fatica notevolmente superiore. In alcuni casi le molle sono sostituite da tamponi in gomma, i quali sono in grado, viste le caratteristiche proprie del materiale, di fornire uno smorzamento viscoso al sistema.

In alcuni casi sarebbe utile modificare l’entità della coppia applicata dall’hysteresis device a seconda della coppia motrice erogata dal motore, in modo tale da rendere ancora più efficiente il parastrappi. Si può ottenere questo effetto variando opportunamente il numero delle superfici d’attrito a contatto.

1.2.1 Parastrappi fornito di “predamper”

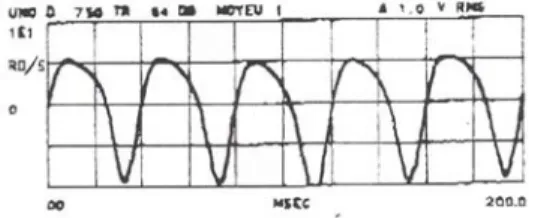

In molti casi, quando il motore è al minimo e il veicolo fermo in folle, può essere avvertito il fenomeno del rattle. E’ per questo motivo che il parastrappi è fornito del cosiddetto predamper [1], responsabile dello stadio di rigidezza denominato idle, il quale ha il compito di assorbire le vibrazioni tipiche di queste condizioni di lavoro del propulsore, che in alcuni casi non possono essere per niente trascurate. Ad esempio per un motore Diesel quattro cilindri, con un regime di minimo di 750 giri 1', si ha una

variazione di ben 150 giri 1' ogni mezzo giro dell’albero primario, che corrisponde ad un’irregolarità di funzionamento del motore dell’ordine del 20% (Figura 1-5).

Figura 1-5 – Oscillazione della velocità di rotazione del motore dovuta all’irregolarità di funzionamento del motore

La coppia resistente cui sono sottoposti gli ingranaggi del cambio dipende dalla loro velocità di rotazione e dalla temperatura del lubrificante presente nella scatola. Se, ad esempio, la temperatura aumenta da 20°C a 90°C la coppia resistente passa da 1 a 0.2 N⋅m, che corrisponde ad un abbassamento dell’80%. L’intervento del predamper, e quindi il valore dello spostamento angolare, sarà rilevante in presenza di olio ad elevata temperatura e quasi inesistente nei casi in cui il lubrificante si trovi a bassa temperatura. Se gli angoli alfa e beta (Figura 1-6), che definiscono i limiti superiore ed inferiore dello spostamento relativo tra mozzo e corona esterna in condizioni di idle, sono insufficienti, possono entrare in gioco gli altri stage di rigidezza riguardanti le condizioni di drive e di coast (Figura 1-7).

Figura 1-7 – Condizioni di lavoro di un predamper

Per migliorare l’efficienza del predamper si possono utilizzare dei tamponi in gomma, e, nei sistemi più sofisticati, diversi stadi di rigidezza. L’esperienza insegna che le oscillazioni possono essere di 7-9° in drive e 3-5° in coast, anche se per motori con un regime di minimo particolarmente basso, che corrisponde a notevoli fluttuazioni della velocità angolare, si rendono necessari valori più ampi.

Un perfetto comportamento del predamper sarebbe ottenibile potendo aumentare la sua rigidezza all’aumentare dell’angolo di rotazione relativa.

Fino a questo momento sono state illustrate le caratteristiche positive di questo dispositivo, tuttavia può essere responsabile dell’insorgere di rumori, come dei colpi secchi avvertibili quando si rilascia più o meno velocemente l’acceleratore. In questi casi si ha un cambiamento delle condizioni, dal drive, dove è predominante la coppia motrice, al coast, dove prevale quella resistente, che fanno si che le molle del predamper vadano subito a fine corsa causando oscillazioni della corona esterna rispetto al mozzo. Una volta premuto di nuovo l’acceleratore si possono avvertire nuovamente dei rumori, del tutto simili a quelli sopra spiegati, accompagnati da vibrazioni, che trasmesse al veicolo si traducono in oscillazioni longitudinali dello stesso, con notevole fastidio per i suoi occupanti.

Questo fenomeno si manifesta soprattutto quando si guida nel traffico e il veicolo lavora ad un regime di giri molto prossimo a quello minimo.

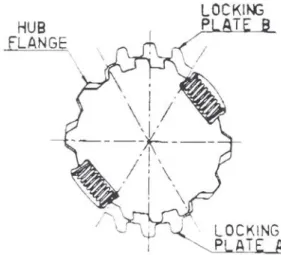

Per ovviare a questo inconveniente si adotta un sistema centrifugo di bloccaggio del predamper [1], in modo da eliminare tutti i problemi derivanti dalla sua bassa rigidezza. Come si nota dalle Figure 1-10 e 1-11 il sistema è composto da due piastrine A e B, disposte eccentricamente rispetto all’asse di rotazione e collegate

l’una all’altra tramite un elemento C, il quale è montato sull’albero senza gioco radiale. A e B, a causa della forza centrifuga, si spostano radialmente in senso opposto l’una rispetto all’altra facendo entrare in contatto i denti ricavati nel mozzo e quelli sulle piastrine stesse, eliminando di fatto l’azione del predamper (Figura 1-8 ).

Figura 1-8 – Caratteristica elastica di un predamper fornito di blocco centrifugo

L’elemento C non può spostarsi radialmente, ma può ruotare relativamente rispetto ad A e B, in modo da sincronizzare il loro spostamento radiale in ogni circostanza. Sono presenti tuttavia due molle, con la funzione di tenere, al di sotto di un ben determinato regime di giri, le piastrine A e B in una posizione tale da far funzionare normalmente il predamper.

Figura 1-10 – Schema delle piastrine che costituiscono il blocco del predamper

Figura 1-11 – Schema del sistema di blocco del predamper

1.2.2 Parastrappi fornito di ammortizzatore viscoso

Numerosi test effettuati sui veicoli hanno dimostrato che l’uso di parastrappi con elevate rotazioni relative e bassa rigidezza torsionale migliora notevolmente il comfort di marcia. Tuttavia l’utilizzo di questi mezzi, molto efficaci per l’abbattimento del rattle nel cambio, può portare ad ulteriori problemi, come ad esempio la nascita di rumori e vibrazioni durante repentine modifiche del carico al motore.

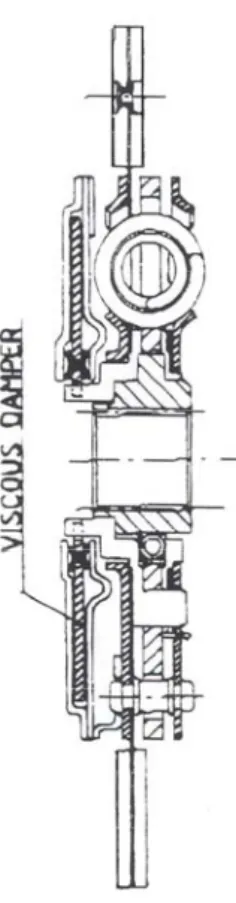

Cercare di risolvere entrambi i problemi con i tradizionali parastrappi risulta molto difficile; è per questo che si introduce il concetto di ammortizzatore viscoso [1].

Questo dispositivo è composto da due membri, uno di ingresso e uno di uscita, i quali delimitano un volume anulare che viene riempito con del silicone ad alta

viscosità. Quest’ultimo ha il compito di reagire, con delle azioni viscose, ad una eventuale differenza di velocità angolari dei due membri. La coppia viscosa che si genererà sarà funzione: del raggio medio dell’anello, dall’area totale, dalla viscosità del fluido e dalla velocità relativa.

Figura 1-12 – Schema di un disco frizione fornito di parastrappi ed ammortizzatore viscoso

La Figura 1-12 mostra un sistema ibrido, composto da un parastrappi convenzionale al quale si associa un ammortizzatore viscoso. Il primo membro è fissato al membro di ingresso del parastrappi, che a sua volta è connesso al volano. Al contrario, il secondo membro è calettato sul mozzo, in modo tale che una eventuale differenza di velocità angolare tra corona esterna e mozzo stesso faccia nascere una certa coppia viscosa, in grado di opporsi al momento in ingresso.

Quando si hanno elevate ampiezze e basse frequenze di oscillazione della coppia motrice le molle subiscono una rapida compressione e, a causa dell’alta velocità di rotazione relativa il dispositivo agisce con una grande coppia smorzando notevolmente il moto. Man mano che aumenta la frequenza di scoppi del propulsore si ha una riduzione sia della compressione delle molle che dell’azione resistente.

In questo modo l’ammortizzatore viscoso riesce a porre rimedio sia al problema del rattle nel cambio che a quello dei colpi secchi avvertibili dopo un repentino cambiamento delle condizioni di carico del motore.

1.2.3 Parastrappi fornito di ammortizzatore viscoso e molla a spirale

Come ben noto, abbassando la rigidezza del parastrappi si riesce ad attenuare notevolmente il fenomeno del rattle nel cambio, ed aumentando lo schiacciamento delle molle è possibile assorbire una maggiore quantità di energia cinetica fornita dall’albero a gomiti [1]. Inoltre, se l’ammortizzatore torsionale è capace di fornire una coppia, dovuta ad azioni viscose, durante variazioni del momento motore di elevata ampiezza e bassa frequenza, si riescono a filtrare anche quelle fastidiose oscillazioni longitudinali del veicolo che si verificano a seguito di un repentino cambiamento di carico al motore.

Un modo molto efficace per ottenere un parastrappi con le caratteristiche sopra elencate è combinare un ammortizzatore viscoso con una molla a spirale [1], in luogo delle tradizionali molle ad elica, la quale adempie benissimo alle richieste di bassa rigidezza ed elevato schiacciamento (Figura 1-13).

Figura 1-13 – Schema di un disco frizione fornito di parastrappi con molla a spirale

1.2.4 Parastrappi “twin disc”

Nei casi riguardanti veicoli sportivi, o più in generale, veicoli ad elevate prestazioni, equipaggiati con motori molto performanti, che lavorano ad un elevato regime di giri,

è facile capire che entrano in gioco valori molto alti di coppia e potenza motrice. Tuttavia, non è possibile aumentare oltre un certo limite le dimensioni della frizione, la quale sarà chiamata a svolgere un compito molto più gravoso, causa la mancanza di spazio. E’ per questo motivo che è stato sviluppato il parastrappi twin-disc [1]. Come si nota dalla Figura 1-14 sono stati combinati opportunamente un parastrappi tradizionale e due dischi frizione, in modo da avere una maggiore capacità di trasmettere coppia. Il parastrappi è fissato al primo disco, mentre il secondo è libero di muoversi assialmente per permettere l’innesto e il disinnesto della frizione. Tra i due dischi è posizionato il cosiddetto “pressure plate”, il quale è tenuto nella giusta posizione da opportune alette fissate alla campana esterna. A frizione innestata la coppia è trasmessa al mozzo tramite le molle, le quali sono dimensionate in maniera tale da filtrare gran parte delle vibrazioni torsionali provenienti dal propulsore.

1.3

Sistemi multi-massa

Una volta terminato il dimensionamento della drive line è possibile, inserendo una massa aggiuntiva opportunamente dimensionata, modificare il suo comportamento dinamico.

Con questi sistemi si riesce ad ottenere una trasmissione molto ben sintonizzata, e quindi soggetta i minori sollecitazioni torsionali, ma sono notevolmente più costosi e più ingombranti di quelli esposti in precedenza. Si utilizzano perciò in veicoli di livello superiore, dove non è certo possibile scendere a compromessi riguardo al comfort di marcia, dotati frequentemente di trazione posteriore e che, quindi, offrono maggior spazio per l’alloggiamento dell’ammortizzatore torsionale.

Viene inserita un’inerzia aggiuntiva tra il cambio e ammortizzatore torsionale [2], in grado di abbassare fino alla terza frequenza propria del sistema, la quale non fa parte della trasmissione quando la frizione è disinnestata. Il volano, detto massa primaria, l’inerzia aggiuntiva, detta massa secondaria, e l’ammortizzatore torsionale formano una sola unità.

In casi più sofisticati si ha una seconda frizione, la quale ha il compito di accoppiare l’inerzia aggiuntiva all’albero di ingresso del cambio. In questo modo, è possibile sfruttare l’effetto della massa secondaria solo nei casi in cui sia effettivamente necessaria. Infatti, nei sistemi multi-massa tradizionali, l’inerzia secondaria è parte della drive line per tutto il tempo in cui motore e trasmissione sono connessi. Nei sistemi con due frizioni invece, si possono verificare situazioni nelle quali la massa secondaria non fa parte della trasmissione, anche se quest’ultima è connessa al motore; ad esempio nel caso di frizione primaria innestata e frizione secondaria disinnestata.

Figura 1-15 – Relazione tra rigidezza, momento d’inerzia e frequenze naturali per un motore quattro cilindri ed un sei cilindri

1.3.1 Volano “twin mass”

Questo dispositivo, come evidenzia la Figura 1-16, è fissato direttamente all’ albero a gomiti come singola unità durante l’assemblaggio del motore [2]. Si nota come sia necessario utilizzare un cuscinetto di supporto della massa secondaria di diametro tale da fornire lo spazio di azione necessario per permettere il serraggio del volano stesso sull’albero motore.

Figura 1-16 – Schema di un volano twin mass

Sia la campana che il disco frizione fanno parte della massa secondaria. Per far si che il disco abbia una sufficiente capacità di smaltimento del calore prodotto durante lo slittamento l’inerzia secondaria non deve avere un valore inferiore a 0.1 2

m Kg⋅ . Il volano primario ha una grossa influenza sul comportamento vibrazionale dell’intera trasmissione, per quanto riguarda i comuni motori per autotrazione la sua inerzia ha un valore prossimo a 0.1 Kg⋅m2. Inoltre, l’esperienza ci dice che per avere una zona priva di rattle e rumori nell’intorno di 1000 giri 1', la prima frequenza propria deve stare al di sotto di 600 giri 1'. La Figura 1-15 evidenzia il legame che c’è tra la rigidezza dell’ammortizzatore torsionale, le frequenze naturali del motore e la somma

delle inerzie della massa primaria e secondaria. In particolare, il grafico prende in considerazione un motore quattro cilindri ed un motore sei cilindri. La linea indicata con la dicitura critical speed indica il limite superiore della prima frequenza propria per il motore quattro cilindri. Nel caso in cui il propulsore presenti proprio questo valore, si vede che per un valore di 0.2 2

m

Kg⋅ della somma delle inerzie primaria e secondaria, l’ammortizzatore torsionale dovrà avere al massimo una rigidezza di 14

° ⋅ m

N . Le frequenze naturali vengono sempre attraversate durante l’accensione e lo spegnimento del propulsore, mentre durante la guida il regime di giri sta sempre al di sopra di tali valori. E’ importante che con il motore al minimo il volano “twin mass” rimanga bloccato, quindi c’è bisogno di un “predamper” con bassa rigidezza in grado di preservare il sistema da eventuali rotture. A tale scopo possono essere prese in considerazione varie alternative:

1. “Slipping clutch”, disposta in serie con l’ammortizzatore torsionale. E’ fondamentale che non operi in caso di veicolo parcheggiato in discesa e durante la guida normale. Questo implica l’utilizzo di una molla a diaframma in grado di aumentare il carico assiale sul disco frizione all’aumentare del regime di giri.

2. “Predamper” separato, messo in serie con l’ammortizzatore principale.

3. “Hydrodinamic damping”, vantaggioso quando, per ridurre l’usura, l’ammortizzatore torsionale è lubrificato. Bisogna però considerare il fatto che la temperatura influenza notevolmente le caratteristiche del sistema.

4. Freno dotato di blocco centrifugo. Fin tanto che la velocità di rotazione non ha superato di 1.5 volte la prima frequenza naturale, è presente una coppia frenante tra le due masse, primaria e secondaria, la quale viene poi azzerata tramite un sistema centrifugo.

Questi sistemi sono utili anche nei casi in cui il motore è fatto lavorare, in modo non intenzionale, ad un regime di giri troppo basso. Inoltre, è importante la presenza del vincolo d’attrito in grado di abbattere eventuali sollecitazioni ad elevata ampiezza che possono produrre noiose vibrazioni.

I numerosi test effettuati sul volano “twin mass” hanno mostrato ottimi risultati sia per motori quattro cilindri, per i quali tuttavia non è necessario l’utilizzo del predamper, che per i sei cilindri, evidenziando l’assenza di problemi di stabilità dinamica. In

alcuni casi, il cuscinetto su cui gira la massa secondaria può trovarsi in condizioni un po’ sfavorevoli, ma questo non crea grossi problemi visto che per il suo elevato diametro risulta quasi sempre sovradimensionato. L’inconveniente più grosso sta nel fatto che le molle e le rispettive guide sono disposte su di una circonferenza di raggio maggiore rispetto ai sistemi tradizionali, e quindi soggette ad una più rapida usura, viste le superiori forze centrifughe in gioco. Motori che operano ad un elevato regime di giri presentano un sistema di lubrificazione particolare, proprio per ridurre questo fenomeno.

1.3.2 Volano “twin mass” con massa secondaria a controllo elettronico

Come si è già detto, connettendo la massa secondaria all’albero d’ingresso del cambio tramite una frizione aggiuntiva è teoricamente possibile avere lo stesso effetto che si ha con il volano “twin mass” tradizionale. La seconda frizione viene innestata solamente quando lo è anche la prima, in quei casi in cui l’inerzia secondaria è effettivamente necessaria per l’abbattimento delle vibrazioni. Siamo nel range che va da 1000 a 2000 giri 1'. In tutti gli altri casi la massa aggiuntiva è come se non ci fosse. Questo sistema (Figura 1-17) utilizza elementi standard già presenti nel volano “twin mass” [2].

Il cilindro mobile (SC) è posizionato tra il cuscinetto di rilascio della frizione e quello di supporto della seconda massa (SM) e connesso alla scatola della frizione tramite un apposito elemento. Il mozzo (H) della seconda frizione, calettato sull’albero primario del cambio, si trova tra il cuscinetto di rilascio e la scatola del cambio. La sua massa aumenta il momento d’inerzia dell’albero stesso, ma di un valore non troppo elevato, in modo da non modificare sensibilmente le caratteristiche dinamiche del sistema. Viste le modalità di utilizzo, la seconda frizione si usura molto meno della principale ed è quindi possibile utilizzare frizioni elettromagnetiche, che a seconda dell’entità della massa secondaria, possono fornire da 25 a 40 N⋅m, se eccitate da correnti dell’ordine di 1-4 Ampere .

Quando si fa lavorare il motore sopra i 2000 giri 1' per un lungo periodo è opportuno accelerare la seconda massa in modo che, quando sarà necessario, l’innesto della frizione ausiliaria avvenga nella maniera più progressiva possibile, a tutto vantaggio del comfort di marcia.

I numerosi test effettuati hanno dimostrato la bontà di questa soluzione, la quale non fa sorgere ulteriori problemi, tranne un leggero incremento di peso dell’intero sistema, dovuto alla presenza del supporto cuscinetto e della seconda frizione. La questione decisiva è la scelta dei valori della massa e del momento d’inerzia della massa secondaria. Nei motori diesel per autotrazione si sono raggiunti ottimi risultati con parametri dell’ordine di 5 Kg e 0.04 2

m Kg⋅ .

1.4

Sistema con giunto oleodinamico

Figura 1-18 – Schema di un sistema fornito di giunto oleodinamico

In questa soluzione non si fa altro che inserire un giunto oleodinamico, dello stesso tipo di quelli utilizzati per le trasmissioni automatiche, tra motore e frizione ottenendo

un ottimo isolamento dell’intera drive line dal propulsore stesso (Figura 1-18). Si pensi che non è nemmeno necessaria la presenza del parastrappi sul disco frizione. L’unico inconveniente è che il giunto assorbe un po’ della potenza motrice fornita dal motore [2].

E’ molto importante ottenere una caratteristica molto rigida in condizioni di drive. La Figura 1-19 mostra come questo sia possibile a costo di avere un comportamento molto meno rigido in condizioni di coast, il quale può portare all’insorgere di oscillazioni longitudinali dell’intero veicolo in caso di repentini cambi di carico al motore. Sono molto ben assorbite le vibrazioni derivanti sia da un innesto piuttosto ruvido della frizione che dalla tendenza al bloccaggio delle ruote motrici durante rapide scalate di marcia, fenomeno piuttosto frequente nei veicoli leggeri equipaggiati con motori diesel. Questo sistema, inoltre, necessita la predisposizione di una specifica posizione del cambio durante il parcheggio del veicolo visto che il motore non può opporre nessuna resistenza al rotolamento delle ruote, con conseguenze facilmente immaginabili.

Figura 1-19 – Relazione tra coppia trasmessa e slittamento del giunto oleodinamico

In condizioni particolari, ad esempio lungo strade di montagna, si ha un notevole surriscaldamento del sistema. E’ quindi necessaria la presenza di una corrente d’aria che ne assicuri un sufficiente raffreddamento.

Attualmente questa soluzione è testata su veicoli a trazione posteriore dotati di motore diesel. Si sono visti ottimi risultati riguardo l’abbattimento del rattle, sia al

scalate di marcia o repentine variazioni di carico al motore. Anche il consumo di carburante è paragonabile a quello degli altri sistemi. Gli unici inconvenienti di questa soluzione sono: la richiesta di maggior spazio in senso assiale, l’incremento di peso e l’innalzamento dei costi.

1.5

Sistema con frizione a slittamento controllato

Si ottiene il disaccoppiamento controllando lo slittamento tra disco frizione e spingidisco. E’ sufficiente una differenza di 20-30 giri 1' tra la velocità di rotazione del motore e quella dell’albero d’ingresso del cambio perché il sistema intervenga modulando il carico della molla a diaframma. E’ da notare che il sistema agisce al di sopra di 2000 giri 1'.

Come è facilmente immaginabile si ha una notevole produzione di calore, si riesce tuttavia a limitarla operando con il valore di slittamento più basso che ci permetta il voluto livello di assorbimento delle vibrazioni. Quando il motore è al minimo, la frizione è automaticamente disinnestata, in modo da eliminare il problema del rattle anche in questo campo di funzionamento. La Figura 1-20 mostra un possibile schema, completo dei relativi sensori, di questo sistema. Anche se non è necessaria la presenza del pedale della frizione molti costruttori tendono a metterlo ugualmente. In questi casi non si agisce direttamente sul sistema di innesto/disinnesto della frizione, bensì su di un potenziometro, che invierà un segnale elettrico alla centralina, la quale comanderà opportunamente un attuatore idraulico.

Particolare attenzione va posta riguardo alla durata delle superfici di attrito; visto che, soprattutto per veicoli con notevole potenza, si opera spesso nel campo dello slittamento controllato. I test effettuati hanno tuttavia dimostrato che questo inconveniente può essere facilmente risolto utilizzando materiali di ultima generazione i quali presentano resistenza all’usura e capacità di smaltimento del calore più che accettabili.

Si tratta senza ombra di dubbio del sistema più flessibile in grado di filtrare le vibrazioni torsionali provenienti dal motore, assorbe una minore potenza motrice rispetto al giunto oleodinamico e non richiede una quantità di spazio maggiore di quello necessario per le soluzioni tradizionali. Il costo però risulta notevolmente maggiore rispetto a quello dei sistemi precedentemente esposti, visto che necessita anche di un sofisticato sistema idraulico di azionamento [2].

1.6

Parastrappi in gomma

Negli ultimi anni l’evoluzione dei materiali polimerici ha permesso di ottenere gomme sempre più resistenti, a tal punto da poter essere utilizzate come mezzo per assorbire vibrazioni di sempre più elevata entità. In Figura 1-21 è evidenziato un tipico parastrappi in gomma.

Figura 1-21 – Esempio di parastrappi in gomma

Si notano le due metà che andranno collegate, una all’albero di ingresso del moto e l’altra all’albero di uscita. Su di una metà sono ricavati dei “denti” che entrano, con un opportuno gioco, in apposite cavità ricavate sull’altra metà. Negli spazi che rimangono tra “dente” e cavità vengono inseriti degli elementi in gomma, che hanno il compito di trasmettere il moto, ed anche quello molto importante di garantire un grado di assorbimento delle vibrazioni.

utilizzando un parastrappi in gomma non si ha la necessità di impiegare anche un altro componente che fornisca un grado di smorzamento, come ad esempio nel parastrappi fornito di ammortizzatore viscoso. Inoltre, il suo sempre più frequente utilizzo, come ad esempio nel campo dei motorscooter, è dovuto alla estrema semplicità con cui può essere interfacciato con la trasmissione.