11.

Appendice B – Calcoli per il dimensionamento degli

impianti

NOMENCLATURA

Calore specifico Cp KJ/kg/°C

Portata massica dei fumi mf kg/s

Portata massica vapore di alta pressione m H kg/s Portata massica vapore di bassa pressione m L kg/s Entalpia vapore di alta pressione hH KJ/kg Entalpia vapore di bassa pressione hL KJ/kg

temperatura dei fumi tf °C

Potenza termica Q KW ABBREVIAZIONI HP alta pressione LP bassa pressione AP alta pressione BP bassa pressione

11.1. Impianto Santa Croce 1-A

11.1.1.

Dettaglio verificheTurbina a gas

Rendimento = 0,345

Potenza elettrica lorda erogata ai morsetti del generatore 159000 KW Potenza immessa 460869,56 KW

Cp = 1,1237 KJ/kg°K

Potenza termica nei fumi mf * Cp (540-15) = 300870 KW (65,28%)

Caldaia a recupero

Si trascurano le perdite di calore nella caldaia. Si trascurano le perdite di carico nella caldaia.

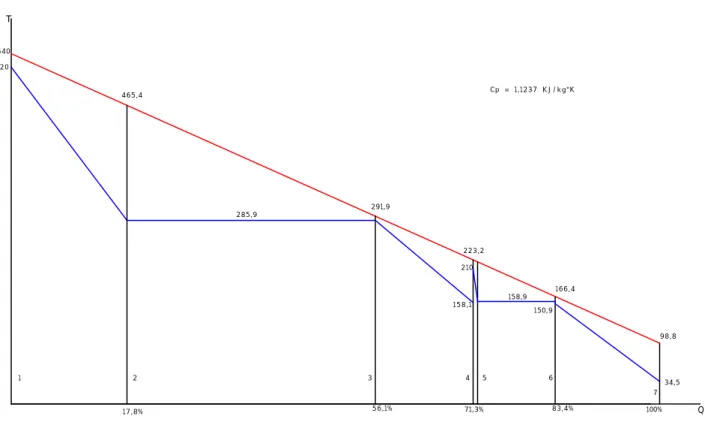

540 520 17,8% 56,1% 71,3% 83,4% 100% 98,8 166,4 223,2 291,9 465,4 34,5 150,9 158,9 210 158,1 285,9 Cp = 1,1237 KJ/kg°K T 1 2 3 4 5 6 7 Q%

Figura 11.1 – profilo di temperatura dei fumi (linea rossa) e del vapore (linea blu) nella caldaia a recupero.

In seguito gli indici numerici delle grandezze si riferiscono allo stato dei fluidi nella caldaia a recupero identificato con le linee verticali numerate in figura 11.1 da 1 a 7.

PORTATA DI VAPORE DI ALTA PRESSIONE (HP)

mH * ( hH3 – hH1) = mf * Cp * ( tf3-tf1) tH2 = 285,9°C tf3 = tH2 + TppH = 291,9 °C tf1 = 540 °C mf = 510 kg/s hH3 = 1266,99 KJ/kg hH1 = 3458,76 KJ/kg mH = 64,87 kg/s

POTENZA TERMICA TRASFERITA AL VAPORE DI ALTA PRESSIONE

QH = mH * ( hH1 – hH4) hH4 = 671,09 KJ/kg QH =180836,15 KW

TEMPERATURA DEI FUMI ALL’USCITA DELL’ECONOMIZZATORE HP

QH = mf * Cp * (tf1 – tf4) tf4 = 224,45°C

PORTATA DI VAPORE DI BASSA PRESSIONE (LP)

mL * ( hL6 – hL4) = mf * Cp * ( tf6-tf4) tL6 = 158,9°C tf6 = tL6 + TppL = 166,4 °C hL4 = 2871,93 KJ/kg hL6 = 670,56 KJ/kg mL = 15,11 kg/s

PORTATA DI VAPORE DA INVIARE AL DEGASATORE

portata totale in uscita al degasatore è m = mL + mH = 79,98 kg/s dal bilancio di entalpia segue mv = 1,23 kg/s

79,98 kg/s 158,9°C 6 bar h = 670,56 KJ/kg 150,9°C h = 636,22KJ/kg 12 bar 78,75 kg/s h = 2871,73 KJ/kg6 bar 210°C1,23 kg/s

TEMPERATURA DI USCITA DEI FUMI

(m- mv )* ( h’L6 – hL7) = mf * Cp * ( tf6-tf7) h’ L6 = 636,22 KJ/kg

h L7 = 144,94 KJ/kg tf7 = 98,89 °C

POTENZA TERMICA CEDUTA DAI FUMI:

Q = mf * Cp * (ti – to) = 252794,4 KW (54,85%) Potenza termica perduta al camino = 48075,6 (10,43%)

Turbina a vapore

Portata massica vapore HP mH = 64,87 kg/s Portata massica vapore LP mL = 13,88 kg/s

SCHEMA DEL CICLO NEL PIANO T-S E PROPRIETÀ TERMODINAMICHE DEL FLUIDO DI LAVORO

S T 5H 4H 3H 5L 3L 7 6 1 2L 2H 4L p (bar) t (°C) h (KJ/kg) s (KJ/kg°C) x 1 0,055 34,6 144,94 0 2H 70 34,7 151,69 3H 70 285,9 1266,99 0 4H 70 285,9 2772,05 1 5H 70 520 3458,76 6,8593 2L 6 34,65 145,54 3L 6 158,9 670,56 0 4L 6 158,9 2756,81 1 5L’ 6 210 2871,93 7,0121 5L” iso 6 177,8 2800,62 6,8593 5L” 6 210,5 2873,01 5L 6 210 2871,93 7,0121 6iso 10 234,9 2908,90 6,8593 6 10 262,2 2969,38 7iso 0,055 34,6 2149,31 7,0121 0,83 7 0,055 34,6 2257,70 7,3643 0,87

POTENZA TURBINA SENZA SPILLAMENTO DI VAPORE

PH = mH * (h5h – h5L”) = 37997,6 KW PL = (mH + mL ) * (h5L – h7) = 48370,6 KW P = 86368,2 KW

Massima potenza elettrica dell’impianto Pelmax = 245368 KW

POTENZA TURBINA SPILLANDO TUTTO IL VAPORE E CALORE FORNITO

P = mH * (h5h – h6) + mL * (h5L – h7) = 46523 KW

Potenza elettrica minima fornibile dall’impianto 205523 KW Massima potenza termica fornibile = mH* (hoc – hic) = 162664 KW

PORTATA DI VAPORE DA SPILLARE (10 BAR)

caratteristiche di ingresso nello scambiatore del fluido caldo: q hic = 2969,38 KJ/kg

q t = 262,2°C

caratteristiche di uscita nello scambiatore del fluido caldo: q hoc = 461,84 KJ/kg

q toc = 110 °C

portata fluido freddo = 356,7 kg/s tif = 100°C

tof = 160°C hif = 419,56 KJ/kg hof = 675,65 KJ/kg

potenza termica da trasferire Q = mf * (hof – hif) = 91347,3 KW mc = Q / (hoc – hic) = 36,43 kg/s

POTENZA RESIDUA TURBINA A VAPORE

PH = mH * (h5H – h6) + (mH – mc)* (h6 – h5L”) = 34486,84 KW PL = (mH – mc + mL) * (h5L – h7) = 25994,21 KW

11.1.2.

Calcolo CO2 risparmiataCome riferimento per la produzione separata si prendono gli impianti più efficienti allo stato attuale:

q Impianto di riferimento per la produzione separata di energia elettrica: Impianto combinato gas-vapore a gas metano con rendimento netto pari a 0,53.

q Impianto di riferimento per la produzione separata di calore: caldaia a metano con rendimento 0,9.

In realtà il rendimento medio del parco macchine italiano è circa il 39%, e poi si brucia per lo più carbone e olio combustibile. nel comprensorio del cuoio il rendimento medio delle caldaie è di 0,85 circa.

Ipotesi :

1. gas naturale composto da 100% CH4 (per semplicità) 2. combustione completa del metano

3. peso molecolare metano 16 gr 4. peso molecolare CO2 44 gr 5. densità metano 0,7138 kg/Nm3

6. potere calorifico metano 8250 Kcal/Nm3 = 34534,5 KJ/Nm3 = 48381,2 KJ/kg

Metano necessario per la produzione convenzionale: Ee = 674,5 Gwh/anno = 2428200 e6 KJ/anno

Et = 286,4 Gwh/anno = 1031040 e6 KJ/anno

kgCH4 = ((Ee/0,53)+(Et/0,9))/48381,2 = 118374687,6 kg/anno moli di CH4 = 7.398.417.975 moli = moli di CO2

peso di CO2 = 325530 t

Metano consumato con l’impianto di cogenerazione Ec = 1445,28 GWh = 5203008 e6 KJ/anno

kgCH4 = Ec /48381,2 = 107.541.938 kg/anno moli di CH4 = 6.721.371.125 moli = moli di CO2 peso di CO2 = 0,044* 6.721.371.125 = 295.740 t

CO2 risparmiata: 325530 t – 295740 t = 29790 t corrispondente al 9,1 % della CO2 prodotta con l’impianto convenzionale. Come si vede la percentuale di CO2 risparmiata coincide col IRE% calcolato in precedenza.

11.2. Impianto Santa Croce 1-B

11.2.1.

Dettaglio verificheTurbina a gas

Rendimento = 0,348

Potenza elettrica lorda erogata ai morsetti del generatore136000 KW Potenza immessa 390804,6 KW

Potenza nei fumi 248112,9 KW

Perdite al generatore 6691,6 KW (1,45%)

Caldaia a recupero

Si trascurano le perdite di calore nella caldaia. Si trascurano le perdite di carico nella caldaia.

PORTATA DI VAPORE DI ALTA PRESSIONE (HP)

mH * ( hH3 – hH1) = mf * Cp * ( tf3-tf1) tH2 = 295,1°C tf3 = tH2 + TppH = 301,6 °C tf1 = 589 °C mf = 384 kg/s hH3 = 1316,63 KJ/kg hH1 = 3496,65 KJ/kg mH = 56,88 kg/s

POTENZA TERMICA TRASFERITA AL VAPORE DI ALTA PRESSIONE

QH = mH * ( hH1 – hH4) tH4 = 158,9 °C

hH4 = 675,14 KJ/kg QH =160487,5 KW

TEMPERATURA DEI FUMI ALL’USCITA DELL’ECONOMIZZATORE HP

QH = mf * Cp * (tf1 – tf4) tf4 = 217,1°C

PORTATA DI VAPORE DI BASSA PRESSIONE (LP) mL * ( hL6 – hL4) = mf * Cp * ( tf6-tf4) tL6 = 158,9°C tf6 = tL6 + TppL = 166,4 °C hL4 = 2871,93 KJ/kg hL6 = 670,56 KJ/kg mL = 9,94 kg/s

PORTATA DI VAPORE DA INVIARE AL DEGASATORE

portata totale in uscita al degasatore è m = mL + mH = 66,82 kg/s dal bilancio di entalpia segue mv = 1,03 kg/s

TEMPERATURA DI USCITA DEI FUMI

(m- mv )* ( h’L6 – hL7) = mf * Cp * ( tf6-tf7) h’ L6 = 636,22 KJ/kg

h L7 = 144,94 KJ/kg tf7 = 91,5 °C

POTENZA TERMICA CEDUTA DAI FUMI:

Q = mf * Cp * (ti – to) = 214671,6 KW (54,93%) Potenza termica perduta al camino = 33441,3 (8,55%)

Turbina a vapore

Portata massica vapore HP mH = 56,88 kg/s Portata massica vapore LP mL = 8,91 kg/s

PROPRIETÀ TERMODINAMICHE DEL FLUIDO DI LAVORO

Lo schema del ciclo non cambia rispetto al caso precedente.

p (bar) t (°C) h (KJ/kg) s (KJ/kg°C) x 1 0,055 34,6 144,94 0 2H 80 34,6 152,17 3H 80 295,1 1316,63 0 4H 80 295,1 2757,96 1 5H 80 540 3496,65 6,8480

p (bar) t (°C) h (KJ/kg) s (KJ/kg°C) x 2L 6 34,6 145,54 3L 6 158,9 670,56 0 4L 6 158,9 2756,81 1 5L’ 6 210 2871,93 7,0121 5L” iso 6 175,5 2795,54 6,8480 5L” 6 210,3 2872,66 5L 6 210 2871,93 7,0121 6iso 10 232,4 2903,17 6,8480 6 10 261,8 2968,45 7iso 0,055 34,6 2149,31 7,0121 0.83 7 0,055 34,6 2257,70 0.87

POTENZA TURBINA SENZA SPILLAMENTO DI VAPORE

PH = mH * (h5h – h5L”) = 35492,5 KW PL = (mH + mL ) * (h5L – h7) = 40410,2 KW P = 75902,7 KW

Massima potenza elettrica dell’impianto Pelmax = 211902,7 KW

POTENZA TURBINA SPILLANDO TUTTO IL VAPORE HP E CALORE FORNITO

P = mH * (h5h – h6) + mL * (h5L – h7) = 35516,8 KW

Potenza elettrica minima fornibile dall’impianto 171516,8 KW Massima potenza termica fornibile = mH* (hoc – hic) = 142576 KW

PORTATA DI VAPORE DA SPILLARE (10 BAR)

caratteristiche di ingresso nello scambiatore del fluido caldo: q hic = 2968,45 KJ/kg

q t = 261,8°C

caratteristiche di uscita nello scambiatore del fluido caldo: q hoc = 461,84 KJ/kg

q toc = 110 °C

portata fluido freddo = 356,7 kg/s tif = 100°C

hif = 419,56 KJ/kg hof = 675,65 KJ/kg

potenza termica da trasferire Q = mf * (hof – hif) = 91347,3 KW mc = Q / (hoc – hic) = 36,44 kg/s

POTENZA RESIDUA TURBINA A VAPORE

PH = mH * (h5H – h6) + (mH – mc)* (h6 – h5L”) = 32001,9 KW PL = (mH – mc + mL) * (h5L – h7) = 18027,7 KW

P = 50029,6 KW (12,8%)

11.3. Impianto di Ponte a Egola 2-A

11.3.1.

Dettaglio VerificheTurbina a gas

Rendimento = 0,348

Potenza elettrica lorda erogata ai morsetti del generatore 68000 KW Potenza immessa 195402,3 KW

Potenza nei fumi 124056,45 KW

Perdite al generatore 3345,8 KW (1,45%)

Caldaia a recupero

Si trascurano le perdite di calore nella caldaia. Si trascurano le perdite di carico nella caldaia.

PORTATA DI VAPORE DI ALTA PRESSIONE (HP)

mH * ( hH3 – hH1) = mf * Cp * ( tf3-tf1) tH2 = 295,1°C tf3 = tH2 + TppH = 301,6 °C tf1 = 589 °C mf = 192 kg/s hH3 = 1316,63 KJ/kg hH1 = 3496,65 KJ/kg mH = 28,44 kg/s

POTENZA TERMICA TRASFERITA AL VAPORE DI ALTA PRESSIONE

QH = mH * ( hH1 – hH4) tH4 = 158,9 °C

hH4 = 675,14 KJ/kg QH =80243,75 KW

TEMPERATURA DEI FUMI ALL’USCITA DELL’ECONOMIZZATORE HP

QH = mf * Cp * (tf1 – tf4) tf4 = 217,1°C

PORTATA DI VAPORE DI BASSA PRESSIONE (LP)

mL * ( hL6 – hL4) = mf *Cp * ( tf6-tf4) tL6 = 158,9°C tf6 = tL6 + TppL = 166,4 °C hL4 = 2871,93 KJ/kg hL6 = 670,56 KJ/kg mL = 4,97 kg/s

PORTATA DI VAPORE DA INVIARE AL DEGASATORE

portata totale in uscita al degasatore è m = mL + mH = 33,41 kg/s dal bilancio di entalpia segue mv = 0,52 kg/s

TEMPERATURA DI USCITA DEI FUMI

(m- mv )* ( h’L6 – hL7) = mf * Cp * ( tf6-tf7) h’ L6 = 636,22 KJ/kg

h L7 = 144,94 KJ/kg tf7 = 91,5 °C

POTENZA TERMICA CEDUTA DAI FUMI:

Q = mf * Cp * (ti – to) = 107335,8 KW

Potenza termica perduta al camino = 16720,65 (8,55%)

Turbina a vapore

Portata massica vapore HP mH = 28,44 kg/s Portata massica vapore LP mL = 4,45 kg/s

PROPRIETÀ TERMODINAMICHE DEL FLUIDO DI LAVORO

Lo schema del ciclo non cambia rispetto al caso precedente.

p (bar) t (°C) h (KJ/kg) s (KJ/kg°C) x 1 0,055 34,6 144,94 0 2H 80 34,6 152,17 3H 80 295,1 1316,63 0 4H 80 295,1 2757,96 1 5H 80 540 3496,65 6,8480 2L 6 34,6 145,54 3L 6 158,9 670,56 0 4L 6 158,9 2756,81 1 5L’ 6 210 2871,93 7,0121 5L” iso 6 175,5 2795,54 6,8480 5L” 6 210,3 2872,66 5L 6 210 2871,93 7,0121 6iso 10 232,4 2903,17 6,8480 6 10 261,8 2968,45 7iso 0,055 34,6 2149,31 7,0121 0.83 7 0,055 34,6 2257,70 0.87

POTENZA TURBINA SENZA SPILLAMENTO DI VAPORE

PH = mH * (h5h – h5L”) = 17746,2 KW PL = (mH + mL ) * (h5L – h7) = 20202 KW P = 37951,4 KW

Massima potenza elettrica dell’impianto Pelmax = 105951,4 KW

POTENZA TURBINA SPILLANDO TUTTO IL VAPORE HP E CALORE FORNITO

P = mH * (h5h – h6) + mL * (h5L – h7) = 17755 KW

Potenza elettrica minima fornibile dall’impianto 85755 KW Massima potenza termica fornibile = mH* (hoc – hic) = 71288 KW

PORTATA DI VAPORE DA SPILLARE (10 BAR)

q hic = 2968,45 KJ/kg q t = 261,8°C

caratteristiche di uscita nello scambiatore del fluido caldo: q hoc = 461,84 KJ/kg

q toc = 110 °C

portata fluido freddo = 184,7 kg/s tif = 100°C

tof = 160°C hif = 419,56 KJ/kg hof = 675,65 KJ/kg

potenza termica da trasferire Q = mf * (hof – hif) = 47300 KW mc = Q / (hoc – hic) = 18,87 kg/s

POTENZA RESIDUA TURBINA A VAPORE

PH = mH * (h5H – h6) + (mH – mc)* (h6 – h5L”) = 15938,7 KW PL = (mH – mc + mL) * (h5L – h7) = 8611,5 KW