Capitolo 4

SISTEMI PER LA CLIMATIZZAZIONE SOLARE: STATO

DELL’ARTE GENERALE E PROSPETTIVE

Il condizionamento dell’aria durante la stagione estiva rappresenta un mercato in via di espansione a livello mondiale, con un particolarmente significativo tasso di crescita in Europa. Lo sfruttamento della radiazione solare per la climatizzazione è un’idea recente, sviluppatasi durante la crisi energetica negli anni ’70, per cui le tecnologie relative sono disponibili, inoltre ci sono parecchie prospettive di sviluppo in questo senso. Tali sistemi possono essere usati in combinazione con collettori solari termici per alleviare il carico sulla rete elettrica e a livello ambientale causato dalla domanda di condizionamento dell’aria. L’utilizzo dell’energia solare per la refrigerazione viene promosso soprattutto in estate, perché è il periodo che fa registrare la maggiore richiesta di condizionamento e coincide proprio con i mesi durante i quali la radiazione solare è al massimo del suo picco di potenza, oltre al fatto che le giornate sono più lunghe e quindi si hanno anche le più alte quantità di energia raccolta.

I sistemi di condizionamento dell’aria alimentati tramite energia solare possono essere considerati come un risultato degli sforzi effettuati per il raggiungimento di una maggiore protezione dell’ambiente e un nuovo sviluppo per quanto riguarda il settore dei componenti e dei sistemi.

Il maggiore ostacolo per la diffusione su larga scala, aldilà degli alti costi iniziali, è la mancanza di esperienza pratica e conoscenza, tra gli architetti, i costruttori e gli urbanisti, della progettazione, controllo e funzionamento di questi sistemi.

4.1 Tecnologie per il raffrescamento solare

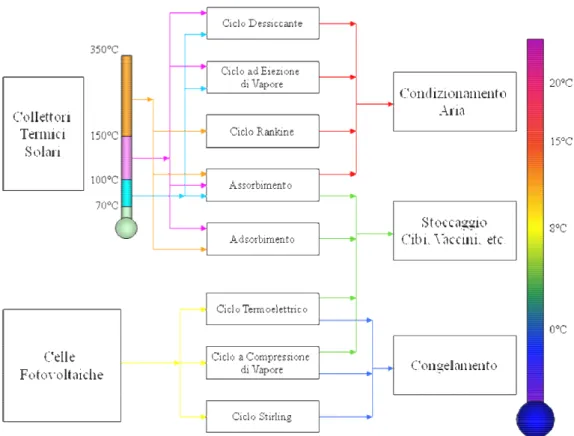

Qualsiasi fonte di energia, calore, lavoro meccanico, elettrico possono far funzionare le macchine per il raffreddamento, l’idoneità del ciclo dipende dalla richiesta, dalla forma di energia disponibile in input, dalla temperatura degli oggetti refrigerati e dall’ambiente.

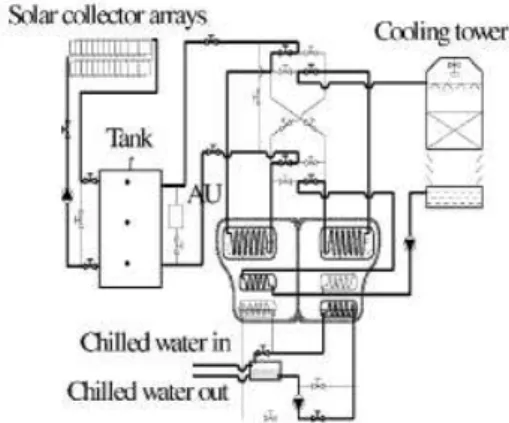

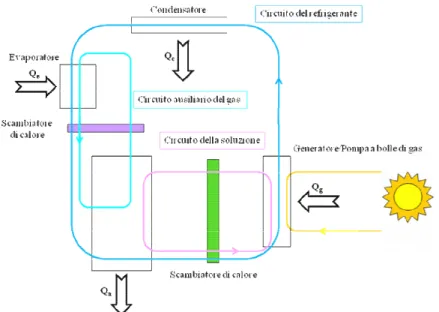

I sistemi di refrigerazione solari sono in genere costituiti da tre parti principali: la parte per la conversione dell’energia solare, il sistema di refrigerazione e la parte

raffreddata. In Fig. (4.1) vengono mostrati una serie di percorsi possibili per lo sfruttamento dell’energia solare per tali sistemi.

Figura 4.1 Situazione generale degli impianti per la refrigerazione solare

I sistemi di raffreddamento ad energia solare possono essere divisi in due principali gruppi in funzione dell’energia in input: sistemi termici e sistemi fotovoltaici.

Sistemi termici:

• ciclo ad assorbimento • ciclo ad adsorbimento • ciclo dessiccante

• ciclo ad eiezione di vapore • ciclo ad espansione (Rankine)

Sistemi fotovoltaici:

• ciclo Stirling • ciclo termoelettrico

• ciclo a compressione di vapore

Per soddisfare la richiesta di basse temperature 0 – 8°C per lo stoccaggio degli alimenti possono essere utilizzati diversi sistemi, quali la compressione di vapore, il

ciclo termoelettrico (Peltier) oppure i sistemi ad assorbimento o adsorbimento. Mentre per applicazioni che necessitano di temperature inferiori a 0°C tipo celle frigorifere o unità di produzione di ghiaccio, vengono di norma utilizzati frigoriferi a compressione di vapore, ad assorbimento o adsorbimento e Stirling. Generalmente il rendimento di un sistema di raffreddamento ad elettricità è abbastanza alto, ma richiede l’istallazione di pannelli fotovoltaici, che sono costosi e hanno una bassa efficienza. D’altra parte però questi sistemi possono essere di taglia modesta e questo li rende adatti a piccole applicazioni.

Mentre per l’aria condizionata, che in genere serve a 15 – 20°C, la capacità di raffrescamento è molto alta e il calore rimosso dallo spazio rinfrescato ha basso potenziale per poterla riconvertire in energia utile.

I sistemi termici solari sono più adatti per il condizionamento degli ambienti rispetto a quelli fotovoltaici per il loro minor costo di installazione. Inoltre il rendimento dei sistemi termici è alto alle alte temperature di evaporazione.

Esistono diversi modi per fare il condizionamento degli ambienti con l’energia solare termica come il ciclo ad assorbimento, oppure ad adsorbimento, cicli dessiccanti, sistemi a ciclo Rankine o ad eiezione di vapore.

4.2 Ciclo ad assorbimento

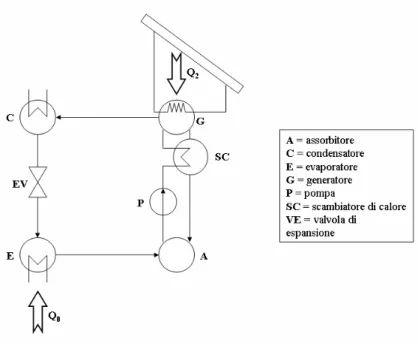

I sistemi ad assorbimento trasformano il calore latente del cambio di fase liquido – vapore o solido – vapore tra diversi livelli di temperatura, usando contemporaneamente due fluidi di lavoro, il refrigerante e l’assorbente, rispettivamente nei processi di refrigerazione ed assorbimento. In questi casi la temperatura del cambio di fase può essere manipolata non solo cambiando la pressione ma anche cambiando la concentrazione del refrigerante. [14]

Il vapore refrigerante fluisce verso il condensatore dove condensa, il liquido refrigerante uscendo dal condensatore passa attraverso la valvola di espansione così la pressione diminuisce fino alla pressione di evaporazione. Nell’evaporatore, l’effetto raffreddante è ottenuto dall’evaporazione del refrigerante ad una bassa temperatura. Il vapore del refrigerante esce dall’evaporatore e va nell’assorbitore dove viene assorbito da una soluzione povera di refrigerante, in modo tale da arricchirla. La pompa, che è la sola parte in movimento in questo sistema, manda la soluzione concentrata nel generatore dove viene scaldata. Fornendo calore, il refrigerante è

separato di nuovo dalla soluzione, perché è l’elemento che vaporizza prima, il vapore così ottenuto va nel condensatore, mentre la soluzione povera passa attraverso lo scambiatore di calore, introdotto per aumentare l’efficienza energetica del ciclo,e torna all’assorbitore per assorbire il vapore di refrigerante.

Il processo di refrigerazione ed il processo di rigenerazione operano nello stesso tempo come un processo continuo, producendo quindi un effetto di raffreddamento continuo.

In Fig. (4.2) è rappresentato lo schema di un refrigeratore ad assorbimento a singolo effetto, in questo caso il COP del sistema è il rapporto tra il calore Q2 che deve essere

fornito per la rigenerazione ed il calore Q0 che si riesce a sottrarre.

2 0

Q Q

COP= (4.1)

Figura 4.2 Schema di funzionamento di un ciclo ad assorbimento

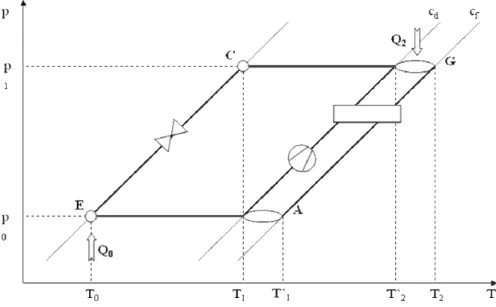

Per conoscere meglio le prestazioni è utile discutere a proposito del limite reversibile del COP che in prima approssimazione è proporzionale al rapporto tra le temperature

1 2 T T − e le temperature T1 − : T0

(

)

(

1 0)

2 1 2 0 T T T T T T COP COP id − − = < (4.2)La temperatura dell’evaporatore T0 e la temperatura del condensatore, che è la stessa

temperatura dell’acqua raffreddata e dell’acqua refrigerante. Le proprietà fisiche dei fluidi di lavoro usati, principalmente la curva della pressione di vapore, determinano la posizione del ciclo, i livelli di pressione e infine la temperatura '

2

T , che è la minima temperatura di alimentazione.

Figura 4.3 Diagramma p - T per un ciclo di assorbimento

Durante il desorbimento o processo di rigenerazione la concentrazione della soluzione cambia da forte cf a debole cd e la temperatura di equilibrio cambia di conseguenza da

' 2

T a T2. Nell’assorbitore A, la concentrazione cambia in maniera inversa, cioè da

debole a forte insieme alla temperatura di equilibrio che scivola da ' 1

T a T1. Così la

temperatura che è veramente richiesta o raggiunge il generatore G è T2.

A proposito del valore di questa grandezza, si nota che il reciproco delle temperature,

2

1 1

1T − T e quello delle temperature 1T0 −1T1, provenienti dall’equazione di Clausius – Clapeyron, sono collegati dal calore di soluzione l e da quello di condensazione r:

(

r l)

r T T T T − ' 0 − 1 = + 2 1 1 1 1 1 (4.3) I sorbenti classici sia liquidi che solidi non variano molto con la relazione tra il calore di soluzione ed il calore di condensazione. Il calore di soluzione è nell’ordine del 5 – 20% di quello di condensazione, poiché questo rapporto non cambia molto per le coppie di fluidi di lavoro, la minima temperatura di alimentazione '2

T è indipendente dalla coppia di fluidi di lavoro con una tolleranza di pochi gradi.

(

r l)

r COP

+

< (4.4)

Se si sostituisce il valore 1 al calore di condensazione r e quindi il 5 – 20% di tale valore al calore di soluzione l, si ottiene:

+ < 2 , 0 1 1

COP nel peggiore dei casi perché diventa COP<0,83, oppure:

+ < 05 , 0 1 1

COP e cioè COP<0,95.

Questo significa che il massimo COP non varia molto cambiando la coppia di fluidi di lavoro, da queste semplici considerazioni si possono trarre due conclusioni: primo, il COP non può aumentare oltre un certo limite dell’ordine dell’unità, per i cicli a singolo effetto; secondo la temperatura del calore di alimentazione '

2

T non può scendere al di sotto di un certo valore che dipende dalle temperature dell’acqua raffreddata e di quella di raffreddamento.

Infine per quanto riguarda le applicazioni reali il COP che si riesce a raggiungere vale 0,7 per i sistemi che usano LiBr – H2O, e 0,6 per quelli che usano H2O – NH3, mentre per quanto riguarda la temperatura di alimentazione essa si aggira intorno agli 80°C per i cicli a singolo effetto come quello descritto sopra. [4]

4.2.1 Fluidi operativi

La scelta delle coppie dei fluidi di lavoro è di grande impatto sulle questioni tecniche e applicazioni, ci sono molti criteri razionali per tale scelta: range di temperatura e pressione, efficienza termodinamica, esperienza, complessità nella manutenzione, sicurezza, impatto ambientale, etc.

Nonostante il grande numero di possibilità, attualmente ci sono solo due coppie di fluidi di lavoro: LiBr – H2O e H2O – NH3, per il condizionamento dell’aria è preferibile il LiBr data la tossicità dell’ammoniaca.

Comunque sebbene siano tecnologie conosciute e mature, entrambe hanno inconvenienti: nel caso del LiBr – H2O la temperatura al denominatore T1 è limitata

dal problema della cristallizzazione. Il bromuro di litio è un sale igroscopico, che assorbe facilmente l’acqua e ha una pressione di vapore molto bassa, inoltre non sono necessari separatori o rettificatori data la grande differenza tra i punti di ebollizione di queste due sostanze. In ogni caso il problema della cristallizzazione può verificarsi

alle basse temperature, i cristalli di sale si formano dove la soluzione è molto concentrata, il problema della cristallizzazione limita la capacità del sistema. Mentre nel caso di H2O – NH3 si ha tossicità e alte pressioni di funzionamento tanto che è necessario l’uso di un rettificatore.

Di conseguenza a ciò si sono sviluppate due linee di ricerca: una che cerca di cambiare le caratteristiche delle coppie di fluidi già note, in modo da superare i problemi sopra menzionati; l’altra cerca di trovare nuove coppie di fluidi.

Per quanto riguarda la prima linea, dato che attualmente i problemi della corrosività e del modesto scambio di calore non sono ancora risolti, per ovviare si pensa di cambiare le soluzioni saline con idrossidi. Nel caso della refrigerazione, si cerca di aggiungere ingredienti alle soluzioni che diminuiscano la pressione di vapore dell’acqua, ma al tempo stesso riducano la necessità di una rettifica. Per adesso non ci sono prodotti con tali caratteristiche in commercio.

Mentre la seconda linea di ricerca, già matura, ma non ancora pienamente soddisfacente, prevede lo studio di molte nuove coppie di fluidi di lavoro. Al fine di gestire il punto di congelamento dell’acqua è stata suggerita una miscela di glicole e in seguito l’adozione del metanolo come sostitutivo, inoltre coppie di fluidi organici possono essere utilizzati al posto dell’NH3/H2O se hanno migliori prestazioni. Un ulteriore soluzione potrebbe essere di cambiare i sorbenti liquidi con quelli solidi, quali il silica gel o lo zeolite, quest’ultimo ha il vantaggio di resistere alle alte temperature (80°C ed oltre). Questi elementi sono adatti per le applicazioni alle alte temperature perché la cristallizzazione non è un pericolo, ma un prerequisito. Comunque due problemi hanno impedito la loro diffusione: il modo di operare discontinuo tende a far abbassare il COP e lo strato attivo di materiale relativamente sottile (rispetto a quello di un liquido) rende i trasferimenti di massa e calore limitati.[14]

4.2.2 Macchina per il condizionamento dell’aria a diffusione ed assorbimento alimentata ad energia solare

Fino a pochissimi anni fa, non erano disponibili macchine per il raffreddamento di media e piccola potenza, la prima fu ideata, costruita e provata nell’Università delle Scienze Applicate a Stoccarda [15] grazie ad un progetto di ricerca che chiedeva lo sviluppo di una macchina per il raffreddamento con potenza nominale 2,5 kW, che

operasse con il ciclo a diffusione ed assorbimento, a singolo effetto, alimentata ad energia solare, i cui fluidi operativi fossero acqua ed ammoniaca ed il gas inerte elio. Il prototipo, dotato di un sistema indiretto di riscaldamento del liquido, fu finito di realizzare nell’ottobre del 2000 ed entrò in funzione durante il mese successivo fino al marzo 2002.

A partire dal novembre dello stesso anno, in base all’esperienza precedente, fu ideato un secondo prototipo con alcune variazioni, infatti fu sviluppata per l’occasione una pompa a bolle riscaldata indirettamente ed anche il circuito del gas è stato rielaborato. La Fig. (4.4) mostra il secondo prototipo della macchina operante con il ciclo a diffusione ed assorbimento. Lo scambiatore di calore ha incluso una riserva di soluzione acqua – ammoniaca di circa 60 l, in questo modo si ha una fase di preriscaldamento molto lunga e perciò un lento scambio di calore tra le soluzioni a diversa concentrazione. Il preriscaldamento della soluzione concentrata non era sufficiente e così invece di avere 100°C come temperatura in ingresso al generatore, dopo tre ore di funzionamento si raggiungevano al massimo dai 50 ai 60°C, così nel secondo prototipo la riserva della soluzione è stata divisa dallo scambiatore ed integrata con l’assorbitore. Inoltre nel secondo prototipo i componenti del circuito ausiliario del gas come l’evaporatore, lo scambiatore di calore e l’assorbitore sono ancora verticali, ma in forma compatta. Il condensatore e l’assorbitore sono raffreddati ad acqua e la salamoia fredda è utilizzata per il ciclo di refrigerazione dell’evaporatore.

La pompa meccanica di solito usata è rimpiazzata in questo caso da una pompa a bolle di gas termica. Attraverso un input indiretto di calore, sono generate bolle di vapore che producono un flusso bifase lento in diversi tubi verticali spingendo il liquido verso l’alto attraverso le colonne per la circolazione della soluzione tra il generatore e l’assorbitore.

Attualmente le temperature richieste dal sistema di riscaldamento indiretto del generatore sono diminuite da 150 – 170°C a 120 – 140°C.

Figura 4.4 Secondo prototipo della macchina operante con ciclo a diffusione ed assorbimento.

Laboratorio delle Scienze Applicate Stoccarda

Il primo prototipo realizzato fu alimentato ad energia solare, venne utilizzata una superficie di 19,3 m2 coperta di collettori solari evacuati che riuscivano a fornire una temperatura in uscita variabile tra 80°C e 170°C. In un giorno soleggiato si è raggiunta la temperatura di evaporazione tra 0 e 25°C, mentre il COP, valutato in un intervallo di operatività stabile, oscilla tra 0,05 e 0,15 e la capacità di raffreddamento arriva fino a 1,5 kW in funzione del flusso di fluido e della temperatura del riscaldamento.

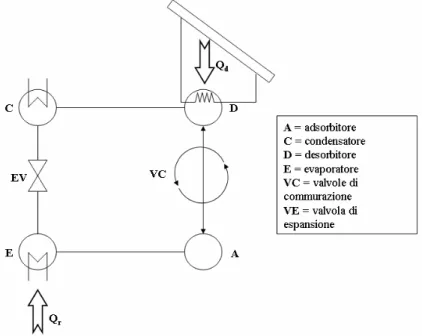

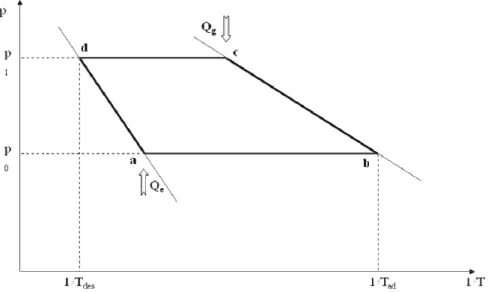

Figura 4.5 Schema di funzionamento del ciclo a diffusione ed assorbimento 4.3 Ciclo ad adsorbimento

Il fenomeno dell’adsorbimento è molto simile a quello ad assorbimento visto in precedenza, sebbene nei rispettivi cicli di lavoro ci siano delle sostanziali differenze. Questo processo consiste nella separazione di una sostanza da una fase per concentrarsi o accumularsi sulla superficie di un’altra sostanza, la fase che adsorbe è chiamata “adsorbente”, mentre il materiale che viene accumulato, concentrato o adsorbito si chiama “adsorbito”. Il processo di attaccamento non dovrebbe cambiare nessuna caratteristica macroscopica dell’assorbente eccetto la sua massa.

Il processo di adsorbimento è causato dalle forze di Van Der Valls tra gli assorbiti e gli atomi o le molecole della superficie dell’assorbente, per tale ragione l’assorbente è caratterizzato dalla sua superficie e porosità, il principale vantaggio di questi cicli è che possono operare con sorgenti di calore intorno ai 70°C [17].

Principalmente il ciclo si divide in due fasi alternate da un sistema di valvole che mantiene separati i componenti:

• adsorbimento durante il quale si ha la refrigerazione che viene ottenuta con

l’evaporazione del refrigerante all’interno dell’evaporatore, in questa fase il calore sensibile e il calore di adsorbimento sono sfruttati da un mezzo di raffreddamento, in genere acqua e aria;

• desorbimento durante il quale l’adsorbente viene riscaldato e il refrigerante

condensato nel condensatore con rilascio di calore nell’ambiente. Il calore necessario per la realizzazione di questa fase può essere ricavato da una sorgente a bassa temperatura come l’energia solare.

Figura 4.6 Schema di funzionamento di un ciclo ad adsorbimento Il COP si ricava in maniera analoga al caso precedente:

e g

Q Q

COP= (4.5)

Figura 4.7 Diagramma p - 1/T di un ciclo ad adsorbimento

Per un processo discontinuo, il desorbimento può avvenire durante l’arco della giornata a spese dell’energia solare che può essere integrata con un generatore e l’adsorbimento durante la notte. Questo sistema può essere adattato anche ad un processo continuo.

4.3.1 Fluidi operativi

L’acqua il metanolo e l’etanolo sono buoni refrigeranti per il condizionamento dell’aria e le applicazioni del raffreddamento in generale perché possono mitigare il problema dell’Ozone Depletion rispetto ai CFC. L’acqua viene usata come refrigerante nei cicli ad assorbimento con bromuro di litio, questi sistemi di refrigerazione, oltre ad avere limitazioni sulle temperature, presentano problemi concernenti con il pompaggio della soluzione a pressione inferiore all’atmosferica e con il mantenimento del sistema sottovuoto, in più, i sistemi ad assorbimento di vapore hanno problemi di scala e non sono facilmente riducibili alle piccole necessità. In base a questa considerazioni, i cicli di refrigerazione ad adsorbimento offrono una piattaforma ideale sulla quale costruire sistemi di refrigerazione che utilizzino queste sostanze. Infatti, i sistemi ad adsorbimento, come già anticipato nel paragrafo 4.2.1, non hanno problemi di limitazione della temperatura a causa della cristallizzazione dell’adsorbente, oltre al fatto che la sorgente di temperatura che necessitano per la fase di rigenerazione può essere intorno ai 70°C [17]. Malgrado ciò, il COP di questi sistemi è basso, 0,2 – 0,5 a causa del fatto che comunque il funzionamento è

discontinuo e l’alternanza della fasi richiede tempi relativamente lunghi per il raggiungimento delle specifiche condizioni di equilibrio.

4.3.2 Prospettive per l’utilizzo del ciclo ad adsorbimento alimentato ad energia solare

Per quanto visto finora, i sistemi di refrigerazione ad adsorbimento permettono un notevole risparmio energetico, in confronto con i sistemi a compressione meccanica, e la possibilità di essere alimentati da fonti di calore disponibili in un ampio intervallo di temperature partendo da circa 50°C [16], a differenza dei sistemi che utilizzano il ciclo ad assorbimento.

Inoltre il ciclo ad adsorbimento non ha bisogno di pompe, né rettificatori quindi è meno rumoroso e meno impegnativo dal punto di vista della manutenzione.

Il grande svantaggio di questi sistemi, come già detto nel paragrafo precedente, è il fatto di avere il coefficiente di prestazione basso (circa 0,4), per superare tale inconveniente ci sono diverse soluzioni, come migliorare il trasferimento di massa e calore da parte dell’adsorbitore, aumentare le proprietà di adsorbimento della coppia di fluidi operativi, sfruttare in modo più proficuo il calore durante il ciclo.

Di seguito vengono illustrati dei sistemi, alcuni di essi ancora a livello di prototipo, che cercano di realizzare queste migliorie al fine di ottenere un COP maggiore.

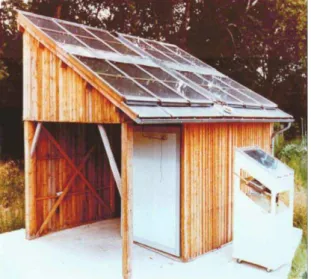

Alla fine degli anni ’80 Grenier ed altri presentarono un sistema per il condizionamento dell’aria ad adsorbimento, che usava zeolite ed acqua, alimentato da 20 m2 di pannelli solari, questo sistema era stato progettato per la refrigerazione di una stanza di 12 m3 adibita allo stoccaggio di alimenti. Quando i collettori riuscivano a raccogliere 22MJ/m2, il locale riusciva a contenere 1000 kg di verdura per un periodo di ricambio di 130 giorni con una differenza di 20°C tra esterno ed interno. Il suo COP era del valore di 0,01. (Fig. 4.8)

Figura 4.8 Stanza refrigerata dall'impianto di Grenier

In seguito altri hanno contribuito allo sviluppo di questa tecnologia, nella seguente Tab. 4.1 vengono riportati i dati caratteristici delle macchine che dagli anni ‘80 ad oggi sono state sviluppate e migliorate a partire dal primo progetto di Grenier. Come emerge dalla Tab. 4.1 la ricerca è stata indirizzata verso il miglioramento della prestazioni ottenibili dal ciclo ad adsorbimento, in particolare la temperatura di desorbimento è stata abbassata e per quanto riguarda il trasferimento di calore dal letto dell’adsorbente, è stato reso più efficiente. Infine si nota uno studio verso i fluidi operativi, tutto questo al fine di aumentare il COP di tale sistema.

Autore Td [°C] Te [°C] Qe [kW] COP Note

Saha 55 3,2 0.36

Wang 100 6 3,84 0,15 Tempo impiegato 30’

Wang 100 6 3,03 0,21 Tempo impiegato 60’

Wang 100 10 3,80 0,4 Scambiatore a piastre

Liu 85 7 3,56 0,26 No parti meccaniche

Liu 80 13 9,0 0,5 Trasferimento massa e

calore migliori Nuñez 75 – 95 10 – 20 3,5 0,4 – 0,6 Due adsorbitori

Restuccia 85 – 95 0,5 Adsorbente: silica gel +

CaCl2

Tabella 4.1 Caratteristiche di macchine refrigeranti ad adsorbimento [15]

In Fig. 4.9 viene mostrato l’ultimo prototipo sviluppato da Wang. La temperatura di alimentazione è vicina ai 100°C, fornita da un sistema di collettori a tubi di tipo evacuato. Il sistema ha due adsorbitori di 26 kg di carboni attivi ciascuno ed usa il metanolo come refrigerante. Il COP di questo sistema è significativamente influenzato dal tempo necessario impiegato per concludere il ciclo, al fine di migliorare le prestazioni Wang utilizzò uno scambiatore a piastre invece che a tubi, mantenendo lo stesso carico di carboni attivi. In questa nuova configurazione il COP arriva a 0,4 e la potenza di raffrescamento è 3,8 kW. Le condizioni operative sono: temperatura di evaporazione 10°C, temperatura dell’acqua di condensazione 24°C, temperatura di alimentazione 100°C.

Figura 4.9 Schema del condizionatore d’aria ad adsorbimento di Wang In Fig. 4.10 si trova il modello

sviluppato da Liu, si tratta di un refrigeratore ad adsorbimento i cui fluidi operativi sono gel di silice ed acqua e non ha valvole. Questa particolarità ne riduce i costi e lo rende più realizzabile. Il letto di adsorbimento può essere rigenerato con una temperatura compresa tra 75 – 90°C. L’intera macchina contiene 52,8 kg di gel di silice divisi tra due

adsorbitori, che operano a fasi alterne per assicurare un funzionamento continuo. Gli esperimenti con questo primo prototipo hanno dimostrato come il COP pari a 0,26 ed una potenza di refrigerazione di 3,56 kW sono ottenuti operando nelle seguenti condizioni: temperatura di evaporazione 7°C, temperatura dell’acqua di raffreddamento 28°C e temperatura di alimentazione 85°C.

Per migliorare le prestazioni del chiller Liu ha sviluppato un nuovo prototipo, la cui configurazione è stata cambiata al fine di migliorare lo scambio di calore. Esperimenti condotti con una temperatura di generazione di 80°C e una temperatura di

Figura 10 Schema del refrigeratore ad adsorbimento ad

evaporazione pari 13°C, hanno mostrato un COP pari a 0,5 ed una potenza di raffrescamento di 9,0 kW.

4.4 Ciclo dessiccante

Il sistema di raffreddamento a ciclo dessiccante è un ottima alternativa alla ventilazione meccanica per quelle utenze che necessitano di basse potenze, inferiori ai 10 kW, tale sistema è basato su un processo di deumidificazione a ciclo aperto [18]. In questo ciclo l’acqua è comunemente utilizzata come refrigerante dal momento che è economica ed ha il minimo impatto ambientale, mentre il materiale dessiccante può essere sia un liquido che un solido. Il ciclo consiste in un processo di deumidificazione, in un processo di scambio di calore ed in un processo di umidificazione, ci sono tre principali componenti che operano a pressione atmosferica. Questi sono: un deumidificatore, un sistema di raffreddamento evaporativo e un rigeneratore, lo scambiatore di calore è anche usato come componente aggiuntivo per aumentare l’efficienza del sistema.

Nel caso in cui l’elemento dessiccante sia un solido si usa un dispositivo formato da una ruota con all’interno strutture a nido d’ape impregnate di dessiccante (gel di silice o zeolite), mentre se è un liquido si usano dei contenitori a tanica. Il processo di scambio termico avviene in uno scambiatore e il processo di umidificazione attraverso un tampone saturo oppure un umidificatore. La ruota è anche comunemente usata come scambiatore di calore.

Un semplice diagramma è mostrato in Fig. (4.8) all’esterno si trova il deumidificatore con la sostanza dessiccante dove l’umidità viene tolta e la temperatuta di conseguenza aumenta, l’aria in seguito è raffreddata attraverso uno scambio di calore sensibile con l’aria che ritorna dall’edificio e infine umidificata prima di essere immessa nell’ambiente da raffreddare. Attraverso l’umidificazione la temperatura dell’aria in ingresso viene ulteriormente abbassata.

Figura 4.11 Schema di funzionamento di un ciclo con ruota dessiccante

L’aria che torna dall’ambiente freddo va in un umidificatore evaporativo, dove viene abbassata la sua temperatura mantenendo però costante la sua entalpia, aumenta perciò la sua umidità. A questo punto l’aria entra nello scambiatore di calore dove fa da mezzo refrigerante per l’aria in ingresso, in questo modo ha aumentato la sua temperatura, dopo viene di nuovo scaldata ed entra nella zona di riattivazione della ruota per rigenerare il dessiccante. L’aria esausta che lascia la ruota porta via l’umidità.

La necessità di calore dipende dalla temperatura e umidità dell’aria di ritorno, che entra nella ruota dessiccante e dall’efficacia del dessiccante stesso. Il calore a bassa temperatura può essere fornito da un collettore solare piano, può essere calore di scarto di un industria o da energia geotermica. Comunque serve una piccola quantità di elettricità per far funzionare la ruota dessiccante.

I materiali essiccanti solidi comunemente usati sono il silica gel o lo zeolite, mentre quelli liquidi sono soluzioni acquose igroscopiche trietilene glicole (TEG), CaCl2 -H2O, LiBr-H2O, LiCl-H2O, etc.

I sistemi a ciclo dessiccante deumidificano l’aria esterna, che è già pre-raffreddata, umidificata e mandata nelle stanze, però l’ umidificazione dell’aria che viene direttamente introdotta nelle stanze può creare spesso problemi igienici.

Per evitare tale sorta di problemi per le applicazioni a bassa potenza di impianti di climatizzazione sono state proposte diverse soluzioni, presentate di seguito.

L’aria in uscita dalle stanze viene deumidificata dalla ruota dessiccante, pre-raffreddata in uno scambiatore di calore usando un ulteriore flusso di calore umido ed in seguito raffreddata direttamente tramite l’umidificazione. Infine l’aria fredda di ritorno è usata per raffreddare l’aria fornita in un efficiente scambiatore di calore. Lo svantaggio del sistema proposto è la richiesta di un altro scambiatore di calore per trasferire la potenza di raffreddamento generata e un maggiore volume del flusso d’aria per provvedere al pre-raffreddamento dopo il processo di sorbimento. Il nuovo scambiatore di calore riduce la potenza di raffreddamento disponibile ed il maggior volume del flusso aumenta la pressione e la potenza richiesta ai ventilatori. Per ottenere delle prestazioni comparabili con i sistemi convenzionali è necessario avere una deumidificazione efficiente ed una effettiva rimozione dell’entalpia di condensazione/assorbimento.

Il miglior rendimento si ottiene se il materiale dessiccante mantiene una bassa pressione di vapore durante l’intero processo di assorbimento, come nel caso dell’acqua, anche per le sostanze dessiccanti, (gel di silice o soluzioni concentrate di sali) la pressione di vapore aumenta con la temperatura, quindi è essenziale rimuovere il calore generato durante il processo di assorbimento. Questo può essere fatto con superfici alettate, anche se, comunque è necessario un circuito di raffreddamento dell’acqua in aggiunta alla torre di raffreddamento già prevista e tutto questo aumenta il costo del sistema.

Date queste considerazioni uno scambiatore di massa e di calore a flusso incrociato offre le migliori opportunità. Nei canali del suddetto scambiatore viene spruzzato il liquido dessiccante per la deumidificazione dell’aria di ritorno e l’acqua per l’indiretto raffreddamento dovuto all’evaporazione nel lato dell’aria ambiente, ogni liquido ha il flusso parallelo a quello dell’aria. Un secondo scambiatore a flussi incrociati per avere il raffreddamento dovuto all’evaporazione combina lo scambiatore di calore con l’evaporatore.

4.5 Ciclo ad eiezione di vapore

L’interessante vantaggio del ciclo ad eiezione di vapore è la richiesta di calore a bassa temperatura per il sistema di condizionamento dell’aria, per questa particolarità i sistemi alimentati ad energia solare o comunque rinnovabile possono essere integrati con un sistema di refrigerazione ad eiezione.

Questo è un sistema molto semplice, sia per la progettazione che per l’installazione ed ha una sola parte in movimento e cioè la pompa, che insieme all’eiettore serve per mantenere la differenza di pressione nel sistema.

Figura 4.12 Schema di funzionamento di un ciclo ad eiezione di vapore

I maggiori componenti di un ciclo di refrigerazione di questo tipo alimentato ad energia solare sono l’eiettore, il condensatore, il generatore, l’evaporatore, la valvola di espansione e la pompa di alimentazione.

In Fig. (4.9) è mostrato lo schema di funzionamento di un normale ciclo di refrigerazione ad eiezione di vapore. Il liquido refrigerante bolle nel generatore a pressione e temperatura alte a causa dell’immissione di calore, quindi il vapore di refrigerante ad alta pressione attraversa la linea 1 ed entra nel primo tratto convergente di un eiettore. Questo flusso accelera fino ad una alta velocità e risucchia il vapore dall’evaporatore attraverso la linea 2, quindi la pressione al suo interno scende in modo da far bollire il refrigerante contenuto a bassa pressione e temperatura. I due flussi miscelati, attraverso la linea 3, vanno al condensatore dove vengono raffreddati e condensati. A questo punto il refrigerante è di nuovo mandato all’evaporatore attraverso una valvola di laminazione (linea 6) e al generatore attraverso la linea 4, usando una pompa di alimentazione per aumentarne la pressione. Volendo ridurre ulteriormente la richiesta di energia elettrica in modo da fornire solo il calore di generazione tramite energia solare, il ciclo mostrato sopra è stato modificato eliminando la pompa di alimentazione [19]. Questo è possibile se, per trasferire il fluido dal condensatore al boiler, si sfrutta la gravità. Tale sistema così ottenuto non ha parti attive, quindi si può definire passivo.

Figura 4.13 Schema di funzionamento di un ciclo ad eiezione di vapore passivo Il p disponibile è dato da:

gh

p=

ρ

∆ (4.6)

dove :

= densità del fluido refrigerante g = accelerazione gravitazionale h = altezza

Per minimizzare lo spazio di ingombro verticale servirebbe un fluido refrigerante che operi con una piccola differenza di pressione e che abbia alta densità, inoltre le prestazioni dell’eiettore sono migliori se il rapporto tra la pressione del generatore e del condensatore è alto. Per questi motivi deve essere scelto un fluido che abbia una bassa pressione di vapore alle condizioni operative. In più se il sistema deve avere basso impatto ambientale occorre che il refrigerante abbia 0 di Ozone Depletion Potential e 0 di Global Warming Potential, visti questi criteri, un ottimo candidato può essere l’acqua. Altri possibili refrigeranti possono essere alcoli come il metanolo o alcani come l’esano che operano a temperature sotto lo 0°C, ma hanno alte tensioni di

vapore e basse densità, quindi avrebbero bisogno di un grande valore di h e cioè un grande ingombro verticale.

Un impianto di refrigerazione passivo ad eiezione di vapore alimentato ad energia solare avente potenza nominale di raffreddamento di 7 kW, è stato installato in un ufficio a Loughborough, nel Regno Unito.

Le caratteristiche di tale impianto sono presentate nella Tab. (4.2):

Temperatura [°C] Pressione [kPa] Portata [kg/s]

Generatore 90 70,1 -

Condensatore 35 5,5 -

Evaporatore 10 1,2 0,003

Tabella 4.2Caratteristiche di progetto dell'impianto di Loughborough, Regno Unito La pressione operativa necessita di un dislivello minimo tra generatore e condensatore di 7 m, inoltre per ridurre le perdite lato refrigerante nell’evaporatore il diametro dei tubi deve essere grande per assecondare il grande volume del flusso di acqua (infatti l’acqua nelle condizioni operative dell’evaporatore ha un grosso volume specifico). A Loughborough l’unità di condensazione è stata posta sotto il tetto, l’evaporatore nell’area adibita alla manutenzione del sistema di condizionamento dell’aria preesistente ed il generatore al livello del terreno. Il calore per il generatore viene fornito da collettori solari del tipo a tubo evacuato che riescono a far raggiungere all’acqua temperature intorno ai 110°C.

Tale impianto da un punto di vista sia operativo che ambientale offre molte prospettive, infatti ha diversi vantaggi rispetto ai sistemi di refrigerazione a compressione di vapore:

• possibilità di operare con un più ampio range di refrigeranti compresi quelli

che non hanno impatto ambientale;

• uso di energia pulita come la solare invece che energia derivata da

combustibili fossili;

Riguardo all’installazione di Loughborough ci sono anche degli svantaggi:

• basse prestazioni rispetto ad un sistema a compressione di vapore;

• l’uso di acqua che ha un alto volume specifico, comporta l’uso di diametri

• la pressione operativa inferiore all’atmosferica, provoca delle potenziali

infiltrazioni di aria;

• poca affidabilità sulla disponibilità della risorsa solare.

4.6 Ciclo inverso alimentato da un Rankine

Un motore termico che lavori con un ciclo di Carnot è il motore più efficiente per produrre lavoro dal calore, infatti in tale ciclo il calore si trasferisce da una temperatura alta ad una temperatura più bassa. In genere un motore termico a ciclo di Carnot non può operare con fluidi bifase, per questo si usa il ciclo Rankine [20]. Per la refrigerazione si usa il ciclo reversibile chiamato “ciclo di refrigerazione Rankine” oppure “ciclo a compressione di vapore”.

Qualsiasi eccesso di energia può essere usato per produrre elettricità o accumulato come riserva quando la luce del sole non è sufficiente o il sistema può essere connesso ad una rete elettrica.

Figura 4.14 Schema di funzionamento di un ciclo alimentato da un ciclo Rankine

Un ciclo Rankine operante con energia solare non è molto differente da un impianto di potenza convenzionale che usa l’acqua come fluido di lavoro. Per aumentare l’efficienza e preverire l’erosione delle pale delle turbine sono usati procedimenti come il surriscaldamento.

I fluidi di lavoro per un ciclo Rankine per la generazione di potenza o per il raffreddamento di ambienti possono essere differenti, infatti il refrigerante più adatto nel sistema operante con energia solare dovrebbe essere scelto per evitare che ci sia

umidità in turbina, mentre il surriscaldamento è da evitare a causa della necessità di aumentare la temperatura del collettore.

4.7 Conclusioni

Nei paragrafi precedenti vengono decritti diversi sistemi studiati per l’utilizzazione dell’energia solare al fine di realizzare la refrigerazione. Molte delle soluzioni presentate sono esperimenti o prototipi, quindi disponibili sono a livello teorico, in Fig. 4.15 vengono indicati in linea di massima i sistemi che si trovano in commercio.

Figura 4.15 Tecnologie di refrigerazione alimentate al energia solare disponibili

Questi sistemi, adottati per la refrigerazione, non hanno ancora avuto una larga diffusione, ma rappresentano un’alternativa ai sistemi tradizionali per quanto riguarda la possibilità di ridurre i consumi elettrici durante la stagione estiva.

Data la volontà di alimentare tale sistema tramite energia solare termica, sono caratterizzati da alcuni requisiti:

• temperatura di alimentazione intorno agli 80°C [4] • possibilità di accumulare energia

I sistemi ad adsorbimento e soprattutto quelli ad assorbimento sono quelli più commercializzati, dato che la tecnologia che sta alla base di questo impianto è ormai conosciuta

Alla luce di quanto detto nei paragrafi precedenti sembrerebbe comunque che i sistemi che si rivelano idonei, presentino alcuni svantaggi.

Sistema ad assorbimento:

• COP limitato reversibilmente COPmax = 0,85

• problemi di cristallizzazione nel caso si utilizzino soluzioni LiCl – H2O Sistema ad adsorbimento:

• COP basso (0,5 – 0,7)

• Discaccoppiamento delle due fasi (funzionamento discontinuo)

Su questo punto è necessario fare una precisazione, il fatto che il sistema ad adsorbimento abbia un funzionamento discontinuo è senza dubbio uno svantaggio per quanto riguarda il rendimento globale del sistema, ma nel caso particolare può essere considerato come un aspetto positivo. Infatti sfruttando tale discontinuità è possibile sfasare la risorsa e disporre dell’energia al momento necessario, cioè quando si verifica il picco del carico. Al contrario con il sistema ad assorbimento l’energia può essere utilizzata solo nel momento in cui viene raccolta ed in genere il momento di massima raccolta non coincide con il momento di massima necessità.

Quindi non rimane che fare il calcolo dei carichi che interessano l’edificio e quindi dimensionare l’impianto per il relativo raffrescamento.

Nel capitolo successivo verranno analizzate delle macchine che si trovano in commercio in modo da capire infine quale possa essere la soluzione ottimale per il condizionamento dell’aria dell’edificio pubblico preso in esame.

![Tabella 4.1 Caratteristiche di macchine refrigeranti ad adsorbimento [15]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7282597.84794/13.892.137.763.385.733/tabella-caratteristiche-macchine-refrigeranti-adsorbimento.webp)