Capitolo 6

APPLICAZIONE AL CASO IN ESAME

6.1. Analisi dei cicli caratteristici seguiti

Durante il periodo trascorso all’interno dell’azienda, in particolare nel reparto CNC, sono stati seguiti ed analizzati i cicli di lavorazione di alcune fra le commesse maggiormente rappresentative della produzione effettuata in tale reparto.

Al fine di illustrare le modalità d’impiego della metodologia Group-Technology che è stata applicata alla realtà esaminata sono stati selezionati particolari appartenenti a famiglie di pezzi distinte, i cui cicli di lavorazione rappresentano in maniera adeguata il complesso insieme di operazioni e le difficoltà che caratterizzano una produzione diversificata come quella studiata.

Lo studio ha interessato i cicli di lavorazione di nove commesse, identificate dai codici di riferimento interni 11690, 11820, 11824, 11831, 11845, 11848, 11863, 11864, 11915.

Codice

commessa

Descrizione prodotto Numero

parti

Numero

movimenti

Materiale

11690

Guarnizione visieracasco 48 4 meccanici Acciaio 1.2311

11820

Componente posteriore tetto scooter 72 4 meccanici Alluminio 221911824

Dissipatore 47 _ Acciaio 1.231111831

Kit presa d’aria casco 91 6 meccanici Acciaio C4511845

Strisce portabatteria 66 2 meccanici camera caldaAcciaio 1.2311

11848

Coperchio batteria 38 _ Acciaio1.2311

11863

Coperchio scatola filtro 58 _ Acciaio1.2311

11864

Componente scatola filtro 60 _ Acciaio 1.231111915

Portello ispezione carburatore scooter 30 _ Acciaio 1.2311scelta è stata eseguita in modo da prendere in considerazione varie soluzioni costruttive. Le commesse 11824, 11848, 11863, 11864 ed 11915 rappresentano il tipo di stampo più diffuso e semplice da realizzare essendo caratterizzato dal solo movimento del punzone verso la matrice.

Le commesse 11690, 11820, 11831 ed 11845 presentano anche tasselli mobili che richiedono la realizzazione di movimenti aggiuntivi per aprire e chiudere lo stampo; la commessa 11845 inoltre è contraddistinta da un sistema d’iniezione del tipo a camera calda.

Occorre precisare che, per motivi di riservatezza delle informazioni, non è possibile riportare i disegni originali, o parte di essi, relativi ai pezzi studiati.

Uno degli obiettivi del lavoro di studio dei cicli scelti consiste nell’individuazione e nella catalogazione degli utensili impiegati e di tutti i dati correlati che sono ritenuti necessari per la creazione della memoria tecnica sulla quale si fonda la metodologia CAPP descritta nei capitoli precedenti.

Dall’insieme delle indicazioni ottenute è possibile rielaborare il ciclo di lavorazione dei pezzi esaminati al fine di realizzare un archivio completo che raccolga e renda rapidamente disponibile il patrimonio di conoscenze tecnologiche maturate dall’azienda. In particolare, com’evidenziato nei capitoli precedenti, è fondamentale determinare i dati relativi agli utensili impiegati per le singole operazioni esaminate, insieme ai corrispondenti parametri di taglio adottati ed ai tempi di lavorazione.

L’analisi delle commesse consente inoltre di comprendere la sequenza di fasi produttive necessarie alla realizzazione dei vari componenti di uno stampo per materie plastiche; grazie a tale studio è possibile determinare le problematiche che devono essere affrontate in ogni fase, al fine di individuare gli utensili più opportuni nelle diverse tipologie di lavorazione.

Infine, l’osservazione delle modalità di esecuzione delle superfici lavorate, permette di stabilire i criteri secondo cui valutare il tempo necessario all’attuazione di una determinata operazione; tale stima è indispensabile al fine di individuare, fra i vari utensili selezionati, quelli che garantiscono di completare la lavorazione esaminata.

Prima di passare alla descrizione delle attività svolte durante la fase di analisi delle commesse, occorre considerare alcuni aspetti relativi alla produzione di uno stampo per materie plastiche; tale organo è costituito dall’assemblaggio di circa 50 particolari, in gran parte disponibili in commercio.

I componenti prodotti internamente possono essere classificati in due classi principali: semplici componenti prismatici o cilindrici realizzabili tramite un part-program scritto nel linguaggio di programmazione delle macchine utensili e componenti più complessi, la cui realizzazione richiede l’elaborazione di un programma CAM-3D.

Alla prima classe possono essere assegnati i lardoni, la piastra di base, la piastra portaestrattori, la contropiastra portaestrattori, colonne, estrattori, bussole e supporti; gli elementi appartenenti alla seconda classe sono la matrice, il punzone ed i tasselli.

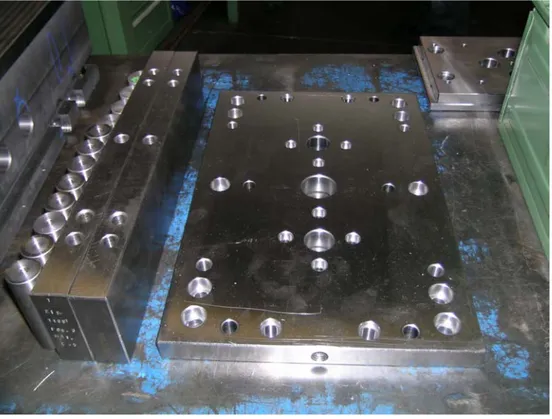

Figura 6.1 Esempi di elementi appartenenti alla prima classe.

Occorre evidenziare il fatto che fra i componenti della prima classe è stato possibile rintracciare delle caratteristiche morfologiche comuni alle varie commesse esaminate, tali da permettere la definizione di adeguate famiglie di pezzi; diversamente, dall’analisi dei componenti della seconda classe è risultato che, a causa dell’enorme varietà di forme riscontrate, non esistono due o più particolari che condividano almeno una parte delle proprie superfici tridimensionali.

morfologici solitamente impiegati nelle applicazioni della Group-Technology; secondo tale considerazione è stato ritenuto opportuno stabilire appositi criteri che permettano di suddividere gli elementi a geometria complessa esaminati in sottoinsiemi di pezzi la cui realizzazione richieda gli stessi utensili, indipendentemente dalla forma delle superfici lavorate.

Al fine di elaborare una metodologia di definizione degli utensili e dei relativi parametri di taglio appropriati alla realizzazione di tale classe di elementi è stato necessario effettuare uno studio approfondito delle varie fasi del processo produttivo, dall’analisi dei disegni alla definizione del ciclo di fabbricazione, fino alla lavorazione alle macchine CNC.

Figura 6.2 Esempio di elemento a geometria complessa

Indipendentemente dalla classe di appartenenza, il lavoro di analisi dei cicli è stato rivolto a quelle tipologie di componenti la cui realizzazione presenta le maggiori difficoltà tecnologiche ed organizzative, oltre che un rilevante impiego di risorse produttive: tali componenti sono piastra di base, piastra portaestrattori, contropiastra portaestrattori e lardoni per gli elementi della prima classe, matrice e punzone per la seconda.

Innanzi tutto sono stati rilevati i tempi riguardanti la lavorazione dei pezzi analizzati; è stato fatto notare nei capitoli precedenti che tale attività è stata complicata da diversi fattori, come ad esempio la rapidità con cui si susseguono le varie operazioni e la non perfetta visibilità all’interno delle macchine; tuttavia tali problematiche sono state superate grazie ai chiarimenti forniti dagli operatori nel corso delle lavorazioni esaminate.

Per raccogliere tutti i tempi, i dati relativi ad utensili e parametri di taglio ed altre informazioni utili ricevute dal personale tecnico si è rivelato conveniente fare riferimento ai seguenti documenti:

• Piano di fabbricazione e controllo all’interno del quale sono indicati la denominazione ed il codice della commessa, il cliente, la quantità da produrre; inoltre per ciascuna fase di lavorazione sono riportati la macchina CNC corrispondente, la descrizione dell’operazione svolta, il tipo di controllo cui deve essere sottoposta.

• Fogli di lavorazione relativi agli elementi cilindrici e prismatici esaminati; contengono indicazioni riguardanti la macchina CNC impiegata, la sequenza di utensili utilizzati, i parametri di taglio ottimizzati dagli operatori di macchina (velocità di rotazione del mandrino, velocità di avanzamento, profondità di passata) e la durata di ciascuna operazione.

• Schede percorso utensile relative agli elementi 3D esaminati; contengono, oltre le indicazioni riportate nei fogli di lavorazione, i nomi dei files relativi ai percorsi di ciascun utensile impiegato per la realizzazione dell’elemento corrispondente.

• Scheda tecnica di costruzione dello stampo; riporta le principali caratteristiche tecniche dello stampo fra cui tipo d’iniezione, tipo di estrazione, materiali, grado di finitura, eventuali trattamenti termici e la descrizione dei movimenti di apertura e chiusura.

• Disegni stampati da file in formato CAD.

Nel paragrafo successivo sono descritti in maniera approfondita i vari aspetti e le considerazioni emersi durante lo studio svolto, che ha riguardato gli elementi precedentemente indicati, appartenenti sia alla prima sia alla seconda classe.

6.2. Elaborazione dei dati acquisiti; creazione dell’archivio

utensili e definizione delle procedure di selezione

In seguito alla rilevazione dei tempi ed all’analisi dei cicli di lavorazione dei pezzi caratteristici occorre rielaborare le informazioni ed i dati raccolti al fine di individuare i singoli utensili impiegati e di catalogarli in maniera opportuna, in modo da costituire l’archivio utensili così come indicato nei capitoli precedenti.

Inizialmente sono stati analizzati i cicli di lavorazione degli elementi appartenenti alla prima classe definita nel paragrafo precedente, che quindi non richiedono complesse operazioni 3D; tali elementi sono piastre di base e piastre porta estrattori (realizzati a partire da lastre) e lardoni (ricavati da trafilati a sezione rettangolare).

E’ stato osservato che elementi destinati allo stesso utilizzo presentano generalmente le stesse caratteristiche morfologiche; è quindi conveniente operare un iniziale raggruppamento in famiglie basato sull’impiego dei particolari catalogati.

Secondo tale considerazione sono state individuate la famiglia delle piastre di base, la famiglia delle piastre porta estrattori e la famiglia dei lardoni; questo raggruppamento permette di realizzare dei database specifici per ogni famiglia, in modo da rendere semplice e rapida la definizione del ciclo di lavorazione e della distinta di prelievo utensili.

Un altro aspetto rilevante riguarda il fatto che gli elementi appartenenti ad una stessa famiglia, pur se apparentemente molto differenti fra loro per dimensioni, necessitano di lavorazioni analoghe; tali elementi sono, infatti, accomunati dalla presenza di fori, spesso dello stesso diametro, posti in zone differenti.

E’ evidente che fori identici, eseguiti su piastre dello stesso spessore e materiale, possono essere realizzati tramite la stessa sequenza di operazioni, impiegando gli stessi utensili e parametri di taglio.

Risulta quindi possibile catalogare l’insieme di microcicli relativi alle singole lavorazioni eseguite in modo da poterli successivamente ricombinare al fine di definire il ciclo di lavorazione e la lista utensili per un nuovo elemento della famiglia.

La metodologia di elaborazione della lista utensili si fonda quindi sull’individuazione di famiglie di pezzi definite in base alla destinazione (piastre di base, piastre porta estrattori, lardoni), allo spessore della piastra di partenza ed al materiale costitutivo.

All’interno dell’archivio proprio di ciascuna famiglia sono raccolti e catalogati tutti i microcicli corrispondenti alle operazioni necessarie alla realizzazione dell’insieme di elementi appartenenti alla famiglia; inoltre, per ogni microciclo, sono presenti indicazioni relative agli utensili impiegati ed ai parametri di taglio ottimizzati.

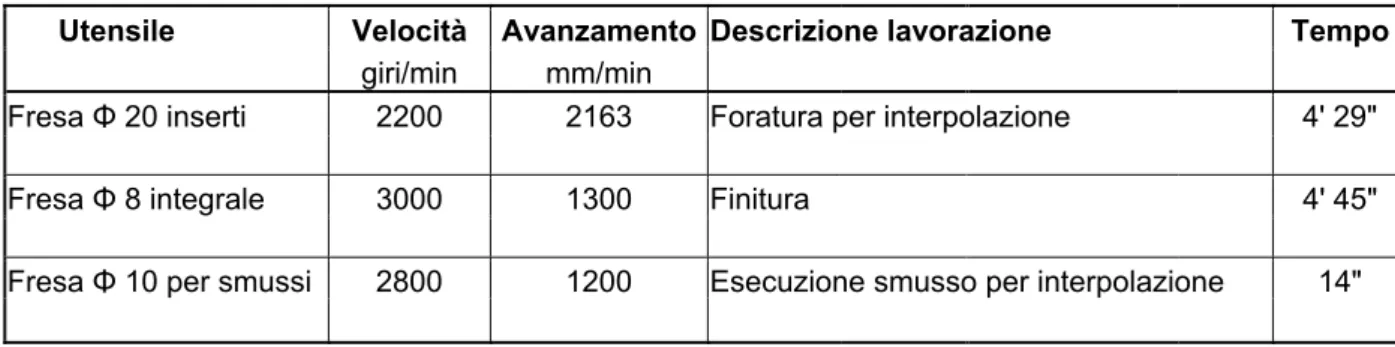

Nella tabella sono, riportati a titolo di esempio, alcuni microcicli relativi alla realizzazione dell’elemento piastra portaestrattori appartenente alla commessa 11981;

n°6 fori Φ 52

Utensile Velocità Avanzamento Descrizione lavorazione Tempo

giri/min mm/min

Fresa Φ 20 inserti 2200 2163 Foratura per interpolazione 4' 29"

Fresa Φ 8 integrale 3000 1300 Finitura 4' 45"

Fresa Φ 10 per smussi 2800 1200 Esecuzione smusso per interpolazione 14"

n°22 fori Φ 6.5 / 13

Utensile Velocità Avanzamento Descrizione lavorazione Tempo

giri/min mm/min

Punta Φ 6.5 2000 1500 Foratura passante 16"

Fresa Φ 8 2400 480 Lamatura profondità 5mm 22"

Tabella 6.2 Esempi di microcicli di lavorazione di elementi piastra.

La sequenza di operazioni da compiere per la definizione della lista utensili relativa ad un nuovo elemento consiste quindi nell’assegnazione ad una delle famiglie individuate e nella combinazione dei vari microcicli, corrispondenti allo spessore desiderato, necessari alla produzione del componente.

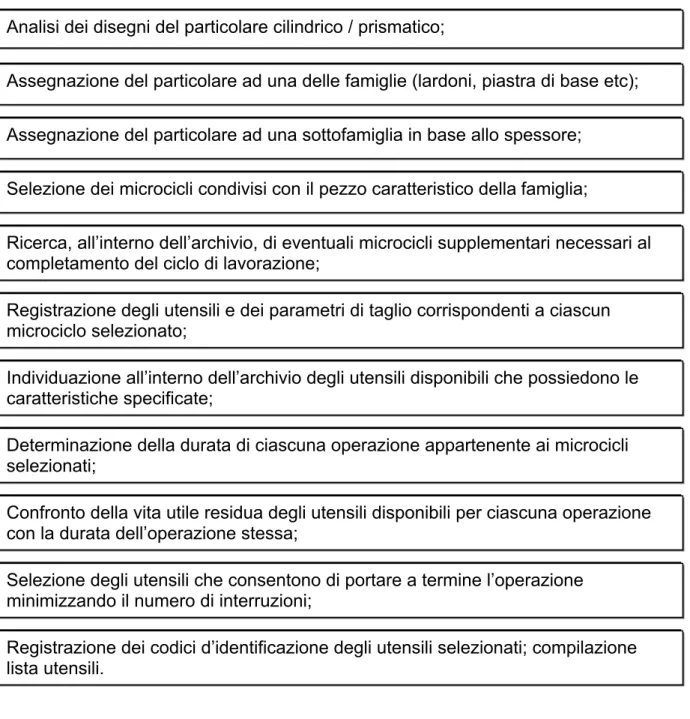

parametri di taglio, in modo da elaborare la lista utensili, tenendo conto dei dati riguardanti la vita utile residua riportati nell’archivio. Lo schema sottostante riporta la sequenza di operazioni necessarie alla definizione della lista utensili e dei parametri di taglio relativi alla realizzazione di elementi cilindrico / prismatici.

Analisi dei disegni del particolare cilindrico / prismatico;

Assegnazione del particolare ad una delle famiglie (lardoni, piastra di base etc); Assegnazione del particolare ad una sottofamiglia in base allo spessore;

Selezione dei microcicli condivisi con il pezzo caratteristico della famiglia;

Ricerca, all’interno dell’archivio, di eventuali microcicli supplementari necessari al completamento del ciclo di lavorazione;

Registrazione degli utensili e dei parametri di taglio corrispondenti a ciascun microciclo selezionato;

Individuazione all’interno dell’archivio degli utensili disponibili che possiedono le caratteristiche specificate;

Determinazione della durata di ciascuna operazione appartenente ai microcicli selezionati;

Confronto della vita utile residua degli utensili disponibili per ciascuna operazione con la durata dell’operazione stessa;

Selezione degli utensili che consentono di portare a termine l’operazione minimizzando il numero di interruzioni;

Registrazione dei codici d’identificazione degli utensili selezionati; compilazione lista utensili.

Sulla base delle informazioni raccolte e delle osservazioni fatte durante lo studio dei cicli di lavorazione di tale tipologia di elementi è stata quindi definita la metodologia di elaborazione della lista utensili e dei corrispondenti parametri di taglio; tuttavia, come anticipato nel paragrafo precedente, i criteri individuati non sono applicabili alla produzione di elementi che richiedono programmi di lavorazione tridimensionali.

Questi pezzi sono contraddistinti da superfici aventi due raggi di curvatura distinti, la cui realizzazione risulta notevolmente più complessa rispetto a quella di elementi di forma prismatica o cilindrica. Inoltre occorre considerare che, per ciascuna delle famiglie di pezzi della prima classe, gran parte delle lavorazioni è comune alle varie commesse, pur differenziandosi per quantità e posizione.

Diversamente, per quanto riguarda gli elementi della seconda classe, la forma delle superfici in esame è determinata dalla sagoma del semilavorato plastico che si vuole ottenere; tali semilavorati presentano caratteristiche morfologiche estremamente differenti tra loro, in base alle quali non risulta possibile individuare appropriate famiglie di pezzi omogenei. E’ infatti evidente che la probabilità che vengano commissionati elementi accomunati da superfici identiche è molto bassa, così da rendere non significativo l’impiego di una classificazione secondo i tradizionali criteri della Group Technology.

Occorre quindi definire opportuni principi di classificazione che possano essere applicati convenientemente nel caso di elementi, quali matrice, punzone e tasselli, la cui realizzazione richiede complesse lavorazioni tridimensionali.

Secondo quest’esigenza sono state esaminate approfonditamente le varie fasi di lavorazione di tali elementi, al fine di ricercare opportuni criteri per la selezione degli utensili.

La prima fase è svolta dal personale dell’ufficio tecnico il quale elabora i disegni di matrice e punzone e definisce le dimensioni dei blocchi da lavorare; successivamente i disegni vengono analizzati dall’ufficio programmazione CAM che provvede a generare il ciclo di lavorazione del particolare tramite l’ausilio del programma Tebis, rivolto all’ottimizzazione del percorso utensile. Il programma CAM elaborato è composto di più file, ognuno relativo al percorso di un singolo utensile; tale programma viene memorizzato su un comune disco floppy ed inserito nell’unità di governo della macchina utensile prescelta.

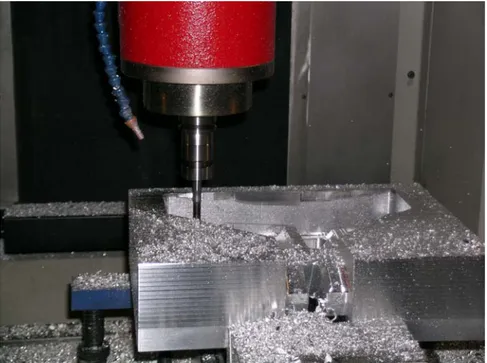

La lavorazione dell’elemento inizia con la sgrossatura delle superfici tridimensionali; tale operazione, che richiede fino a 16 ore di tempo, viene eseguita tramite l’impiego di frese periferico-frontali di grande diametro, generalmente compreso fra 25 e 52 mm.

all’interno del blocco lavorato che ne determinano rilevanti deformazioni; per questo motivo è necessario lasciar trascorrere un periodo di attesa di circa due giorni prima di eseguire l’operazione di finitura, in modo da permettere la completa distensione del pezzo ed evitare il rischio di scarto dovuto al superamento dei limiti di tolleranza dimensionale indicati nel disegno.

Figura 6.4 Esempio di lavorazione di un elemento matrice.

In seguito al periodo di attesa, o riposo, il pezzo viene sottoposto alla fase di finitura, eseguita essenzialmente tramite l’impiego di frese a testa semisferica.

Ultimate le fasi di lavorazione effettuate dalle macchine CNC il pezzo viene trasferito alle macchine tradizionali; nell’eventualità che siano presenti superfici o elementi geometrici non realizzabili tramite gli utensili disponibili, è previsto l’impiego di macchine per elettroerosione.

Successivamente il pezzo è inviato al “Reparto aggiustaggio” il cui personale tecnico si occupa dell’esecuzione di particolari trattamenti superficiali che permettono di conferire agli elementi stampati una maggiore resistenza alle abrasioni rispetto a quelli caratterizzati da superfici lisce. Tali trattamenti, fra i quali la goffratura, oltre che migliorare le qualità funzionali dei semilavorati plastici, consentono di ottenere un aspetto più piacevole e di coprire eventuali difetti di stampaggio, riducendo così la percentuale di scarti.

Terminata la lavorazione dei vari componenti, lo stampo viene assemblato ed inviato al “Reparto presse” all’interno del quale è possibile verificarne il corretto funzionamento

eseguendo apposite prove che consistono nella produzione di una limitata quantità di semilavorati plastici.

Nel caso che i semilavorati così ottenuti soddisfino le caratteristiche specificate dal cliente lo stampo viene giudicato conforme; diversamente è necessario che il personale del “Reparto aggiustaggio” apporti le modifiche necessarie a risolvere gli inconvenienti emersi nel corso delle verifiche.

Lo studio delle varie fasi del ciclo di lavorazione degli elementi analizzati ha consentito di raccogliere importanti informazioni riguardanti gli utensili utilizzati e le modalità di svolgimento del processo produttivo.

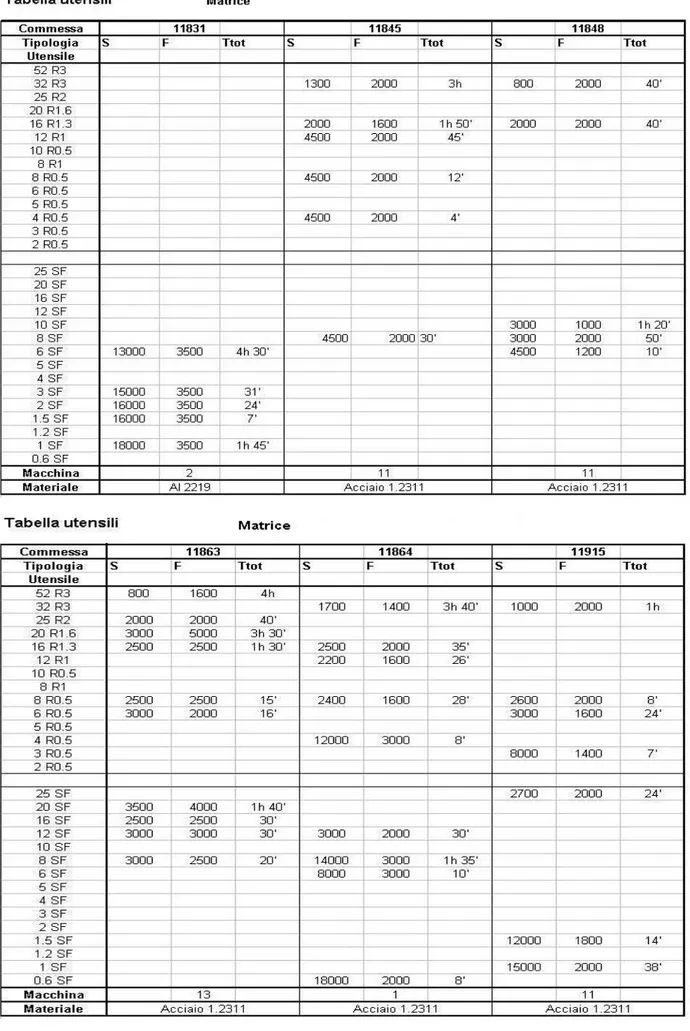

Le tabelle sottostanti riportano l’insieme di utensili impiegati nella realizzazione degli elementi matrice e punzone appartenenti alle commesse analizzate; per ciascun utensile sono riportati i parametri di taglio ottimizzati ed i corrispondenti tempi di lavorazione.

E’ opportuno evidenziare che i dati e le informazioni raccolti, oltre che contribuire alla realizzazione dell’archivio di conoscenze tecnologiche aziendali, rappresentano il punto di partenza per la definizione della procedura di selezione degli utensili più indicati per la realizzazione di un qualsiasi elemento commissionato.

Tabella 6.4 Correlazione utensili-commesse relativa agli elementi Punzone.

Al termine dello studio dei cicli di lavorazione è possibile introdurre nell’archivio utensili l’insieme di dati raccolti relativamente agli utensili impiegati ed ai corrispondenti parametri di taglio e tempi di lavorazione.

A questo punto del lavoro, tenendo conto delle conoscenze e delle informazioni acquisite, occorre stabilire i criteri secondo cui selezionare gli utensili più appropriati per le varie operazioni necessarie alla realizzazione degli elementi esaminati.

E’ opportuno considerare che la definizione della tipologia e delle dimensioni degli utensili per lavorazioni di geometrie complesse risulta influenzata, oltre che dal grado di finitura e dalla precisione dimensionale, innanzitutto dalla forma delle superfici da lavorare; infatti, la lavorazione di qualsiasi pezzo esaminato comporta la realizzazione di diversi elementi geometrici, ciascuno dei quali richiede l’impiego di specifici utensili, contraddistinti da determinate caratteristiche tecnologiche e morfologiche.

Tenendo conto delle considerazioni svolte inizialmente riguardo la complessità morfologica degli elementi CAM 3D, è possibile immaginare le difficoltà legate alla fase di definizione dell’insieme degli utensili più indicati per l’esecuzione del corrispondente ciclo di lavorazione; attualmente tale compito è affrontato dal personale tecnico dell’ufficio CAM, sulla base delle proprie conoscenze tecnologiche e dell’esperienza acquisita in anni di programmazione.

Occorre evidenziare il fatto che i programmi CAM sono in grado di elaborare automaticamente la traiettoria dell’utensile sulla base dei dati geometrici relativi alla forma del pezzo esaminato e tenendo conto delle informazioni riguardanti le macchine CNC e gli utensili utilizzati; tuttavia l’impiego di tali programmi richiede la definizione, da parte dell’utente, di numerosi parametri fra i quali la sequenza di operazioni, gli utensili da impiegare ed i dati di taglio.

L’esperienza dell’operatore costituisce quindi una risorsa indispensabile per un corretto e conveniente impiego del supporto fornito dai programmi CAM attualmente diffusi.

Risulta evidente, come sostenuto più volte nelle pagine precedenti, che la realizzazione di un’efficiente procedura di definizione della lista utensili passa attraverso la raccolta e la catalogazione del patrimonio di esperienze maturate dal personale dell’azienda; tale attività permette di individuare i criteri sulla base dei quali stabilire le principali caratteristiche degli utensili da impiegare.

Parte del periodo trascorso all’interno dell’azienda è stata perciò dedicata all’approfondimento della fase di analisi del disegno dell’elemento da realizzare ed alla comprensione della logica decisionale secondo cui sono generati attualmente il ciclo di lavorazione e la corrispondente lista utensili relativi alla lavorazione di matrice e punzone.

Di seguito è descritta la pratica consolidata seguita attualmente dai programmatori dell’ufficio CAM durante la fase di definizione degli utensili da impiegare nelle varie fasi di realizzazione dello stampo esaminato.

Prima di tutto vengono analizzati gli ingombri dell’elemento al fine di stabilire le dimensioni del blocco di partenza; in base a tali valori inoltre è possibile individuare le macchine CNC caratterizzate da un volume di lavoro tale da consentire l’esecuzione delle lavorazioni richieste.

utensili che consentono di eseguire la fase di sgrossatura; la definizione delle caratteristiche delle frese impiegate in tale fase dipende principalmente dalla morfologia dell’elemento lavorato.

Al fine di ridurre il tempo di lavorazione, il tecnico sceglie utensili di grande diametro, in grado di asportare elevate quantità di metallo in tempi relativamente ridotti.

Tuttavia occorre considerare la presenza di eventuali cave o tasche che possono impedire l’accesso dell’utensile selezionato, limitando di conseguenza il volume di materiale asportabile.

In tal caso è possibile impiegare utensili di grande diametro per sgrossare una porzione limitata, seguiti da utensili di dimensioni inferiori in grado di asportare i volumi non accessibili, oppure utilizzare fin dall’inizio utensili di piccolo diametro in modo da eliminare i tempi passivi dovuti ai cambi utensile.

Il personale tecnico, come spiegato in precedenza, opera tale scelta sulla base dell’esperienza acquisita in anni di programmazione, utilizzando il rilevante supporto fornito dal programma CAM, mediante il quale è possibile visualizzare il volume di materiale asportabile da ciascun utensile disponibile.

Riguardo la fase di finitura, occorre evidenziare che tale operazione viene eseguita al solo fine di ottenere il grado di finitura superficiale indicato sul disegno del pezzo; in questo caso il volume di metallo asportato risulta notevolmente inferiore rispetto alla precedente fase di sgrossatura.

Gli utensili impiegati in finitura sono frese semisferiche di piccolo diametro, generalmente compreso tra 12 mm e 0.6 mm.

Come nel caso della sgrossatura, anche in finitura la scelta del diametro degli utensili è influenzata dalle caratteristiche morfologiche dell’elemento esaminato; infatti, la necessità di accedere a zone ristrette, come ad esempio le tasche, può limitare notevolmente l’impiego delle frese di diametro maggiore.

Inoltre, rispetto alla fase di sgrossatura, la definizione degli utensili e dei relativi parametri di taglio operata dal tecnico si basa su altri due parametri supplementari, costituiti dal grado di finitura richiesto e dai valori dei raggi di curvatura della superficie lavorata; tali dati possono essere rapidamente ricavati dalle indicazioni riportate sul disegno del pezzo esaminato.

Occorre infine rilevare un ulteriore criterio di scelta, comune ad entrambe le tipologie di lavorazione, riguardante la differenza tra la quota massima e la quota minima lungo l’asse Z dell’elemento che si vuole realizzare; un valore elevato di tale parametro comporta l’impiego di frese a gambo lungo o di opportune prolunghe al fine di evitare dannose collisioni fra utensile e superfici circostanti.

Risulta quindi evidente dalle considerazioni svolte che la definizione della lista utensili relativa alla lavorazione di elementi CAM 3D deriva da un complesso studio che richiede l’analisi dei numerosi aspetti precedentemente indicati; la determinazione degli utensili e dei parametri di taglio più opportuni si fonda inoltre su un’approfondita conoscenza tecnologica dei componenti e delle macchine CNC disponibili.

Tuttavia, come indicato nei capitoli precedenti, il risultato di tale studio è influenzato dall’esperienza del singolo programmatore, dalle raccomandazioni prescritte dai costruttori e dall’adozione di eventuali procedure elaborate all’interno dell’azienda; gli obiettivi principali da tener presenti sono la razionalizzazione del processo produttivo e la riduzione del tempo di lavorazione.

La realizzazione di un’efficace metodologia di selezione degli utensili adatti alla lavorazione di una determinata superficie tridimensionale richiede un’attività preliminare rivolta all’acquisizione dell’insieme di conoscenze ed informazioni tecnologiche sviluppate dall’azienda; inoltre è opportuno che le fasi di raccolta e catalogazione di tali dati siano svolte sulla base dei principi della Group-Technology, al fine di determinare le analogie esistenti fra le numerose operazioni necessarie alla realizzazione degli elementi interessati.

Tenendo presenti tali considerazioni, sono stati seguiti ed analizzati i cicli di lavorazione degli elementi matrice e punzone appartenenti agli stampi delle commesse esaminate; analizzando l’insieme di utensili impiegati per l’esecuzione delle lavorazioni e confrontandoli con le principali caratteristiche degli elementi lavorati si sono ricercate correlazioni fra le caratteristiche morfologiche dell’elemento ed il set di utensili necessari alla realizzazione.

stesso materiale e contraddistinti da dimensioni e profondità compresi entro determinati intervalli di valori richiede generalmente l’utilizzo degli stessi utensili, a prescindere dalla forma delle superfici che caratterizzano tali elementi.

Nella tabelle sottostanti sono riportati gli utensili impiegati per la realizzazione degli elementi matrice e punzone esaminati; inoltre per ciascun elemento sono riportati il materiale costitutivo, le dimensioni principali ed il valore della massima profondità lungo l’asse Z, in modo da evidenziare le correlazioni riscontrate.

Analizzando la tabella occorre evidenziare il fatto che, al fine di conseguire risultati ancor più dettagliati, è necessario effettuare un complesso studio che prenda in esame un rilevante numero di commesse: il tempo a disposizione ha consentito di seguire il ciclo di lavorazione di una quantità limitata di elementi.

Tuttavia l’insieme di dati elaborati è risultato sufficiente ad individuare indicazioni significative relativamente ai criteri da adottare per l’assegnazione di un nuovo elemento ad una delle famiglie di pezzi sopra indicate.

Tenendo conto delle osservazioni riportate e delle informazioni raccolte è possibile definire una metodologia di definizione della lista utensili, il cui impiego permetta di stabilire, tramite l’utilizzo di un apposito supporto informatico, gli utensili ed i relativi parametri di taglio più indicati per la realizzazione di un nuovo elemento.

L’applicazione della procedura definita si fonda sull’integrazione dei seguenti elementi:

• catalogazione, secondo opportuni parametri morfologici, degli elementi analizzati; • criteri di selezione degli utensili sviluppati dal personale tecnico dell’ufficio CAM; • archivio utensili definito in precedenza, all’interno del quale è raccolto ed ordinato

l’insieme di dati ed informazioni tecnologiche e logistiche relative agli utensili ed ai dispositivi accessori presenti in officina;

• programma CAM, tramite il cui impiego è possibile valutare il tempo richiesto dall’esecuzione di una determinata lavorazione.

L’obiettivo di tale metodologia consiste nell’individuazione della sequenza di utensili che permetta di minimizzare il tempo necessario alla realizzazione di un elemento 3D, tenendo conto delle limitazioni imposte dalla morfologia del pezzo, delle caratteristiche degli utensili disponibili e dei tempi legati ai cambi utensile; ciascuno degli elementi indicati fornisce un supporto fondamentale all’applicazione della metodologia definita.

La comprensione della logica adottata dal personale tecnico ha permesso di stabilire la successione di operazioni necessarie alla definizione degli utensili più opportuni per la realizzazione dell’elemento in esame, oltre che i parametri di scelta da considerare in ciascuna fase.

L’utilizzo di un programma CAM, come ad esempio il programma Tebis presente in azienda, costituisce un efficiente supporto per la rapida valutazione dei volumi di materiale asportabili dai vari utensili e dei corrispondenti tempi di lavorazione.

La consultazione dell’archivio utensili consente di conoscere le caratteristiche degli utensili a disposizione, insieme ai relativi parametri di taglio ottimizzati.

Infine l’adozione dei principi di classificazione propri della metodologia Group Technology permette di incrementare l’efficienza della procedura ideata; tale metodologia infatti permette di creare famiglie di pezzi, ciascuna costituita da componenti che presentano elementi morfologici simili (ovviamente non identici vista la complessità e la varietà delle

esaminato ad una delle famiglie individuate, così come nel caso degli elementi prismatici o cilindrici analizzati all’inizio del paragrafo, seppur secondo criteri differenti; ciascuna famiglia è messa in relazione con il set di utensili impiegati per la realizzazione dei vari componenti della famiglia stessa e non con l’insieme di microcicli costituenti il ciclo di lavorazione dell’elemento caratteristico.

Tale sostanziale differenza nel modo di procedere è legata al fatto che, per i motivi precedentemente indicati, non può essere definito per ciascuna famiglia un elemento caratteristico che raccolga l’insieme di lavorazioni eseguite su tutti i particolari appartenenti alla famiglia; quindi non può essere elaborato il corrispondente ciclo caratteristico dal quale successivamente ricavare i cicli di lavorazione degli altri componenti.

L’assegnazione dell’elemento alla famiglia d’appartenenza avviene valutando le seguenti caratteristiche tecnologiche e morfologiche:

• materiale costituente l’elemento da realizzare;

• dimensioni del blocco di partenza, al fine di individuare la macchina più adatta per l’esecuzione del ciclo;

• valore della differenza tra la quota massima e la quota minima in direzione Z.

Tali caratteristiche sono state definite sulla base dei risultati dell’analisi dei cicli di lavorazione seguiti e tenendo conto delle considerazioni svolte in precedenza in relazione ai criteri secondo cui operano i programmatori dell’ufficio CAM durante la fase di definizione degli utensili; tale classificazione, valida per matrici e punzoni, permette di selezionare, fra le varie famiglie individuate, quella costituita dai componenti che presentano le caratteristiche più vicine a quelle dell’elemento analizzato, la cui lavorazione quindi può essere eseguita adottando la stessa combinazione di utensili e parametri di taglio.

La possibilità di assegnare l’elemento esaminato alla famiglia di pezzi più appropriata permette all’utente di risalire al corrispondente insieme di utensili impiegati; questa opportunità consente di rendere immediatamente disponibili indicazioni fondamentali per la definizione del ciclo di lavorazione e della relativa lista utensili.

Il programmatore CAM può stabilire quali sono gli utensili più indicati per l’esecuzione delle varie fasi di lavorazione dell’elemento considerato tenendo conto delle caratteristiche degli utensili correlati alla famiglia di appartenenza; inoltre, tramite la consultazione dei dati relativi ai valori di avanzamento e velocità di rotazione ottimizzati riportati per ciascun utensile, è possibile conseguire una notevole riduzione del tempo necessario alla definizione dei parametri di taglio richiesti dalla programmazione CAM.

Tuttavia occorre tener presente il fatto che l’assegnazione di un nuovo elemento ad una famiglia di pezzi avviene sulla base di un numero limitato di parametri, al fine di rendere semplice e rapida tale operazione; risulta quindi evidente che all’interno di una stessa famiglia possono essere presenti elementi morfologicamente differenti.

Una classificazione più approfondita basata sull’analisi di un maggior numero di caratteristiche geometriche (ad esempio la misurazione delle dimensioni delle cavità e dei raggi di raccordo presenti) consentirebbe di ottenere famiglie di pezzi ancor più omogenei; d’altra parte tale analisi richiede un tempo molto maggiore e si sovrappone allo studio dell’elemento eseguito durante la fase di definizione del ciclo di lavorazione.

Per questi motivi risulta conveniente adottare i criteri di classificazione definiti in precedenza ed eseguire l’esame più approfondito delle caratteristiche morfologiche dell’elemento nel corso della successiva attività di programmazione CAM.

Nell’eventualità che l’elemento analizzato presenti alcune particolari superfici la cui realizzazione richieda l’impiego di utensili con caratteristiche non riscontrabili fra quelli correlati alla famiglia di appartenenza, il programmatore ha la possibilità di effettuare la ricerca degli utensili più appropriati indicando le caratteristiche significative della singola lavorazione esaminata (tipologia, profondità, materiale, eccetera).

Dall’archivio vengono selezionati tutti gli utensili che consentono di effettuare la lavorazione avente le caratteristiche specificate; il programmatore ha quindi a disposizione un elenco nel quale, per ciascun utensile, sono riportati i dati necessari ad operare la scelta.

Tenendo conto delle caratteristiche morfologiche e tecnologiche, dei parametri di taglio e delle informazioni relative a localizzazione, disponibilità e vita utile, risulta semplice individuare, fra i vari utensili elencati, quello che permette di eseguire in maniera più efficiente l’operazione analizzata.

materiale residuo” di cui sono dotati i programmi CAM attualmente disponibili; tramite tale comando vengono evidenziate, sull’immagine dell’elemento in esame, le porzioni di materiale non asportabili dall’utensile selezionato.

Inoltre il programma CAM, tenendo conto dei parametri di taglio ottimizzati e del percorso utensile elaborato, consente di calcolare la durata corrispondente alla lavorazione analizzata.

Sulla base di tali indicazioni il programmatore può valutare il volume lavorabile ed il tempo necessario all’esecuzione della lavorazione; risulta quindi in grado di stabilire, mediante un rapido confronto, la convenienza di impiegare un utensile di determinate caratteristiche piuttosto che un altro, al fine di conseguire il minor tempo di realizzazione per l’elemento esaminato.

Tenendo conto delle osservazioni e dei dati raccolti durante lo studio delle commesse analizzate è stato quindi possibile definire la sequenza di attività che consente di creare l’archivio utensili e di elaborare la lista utensili, insieme ai corrispondenti parametri di taglio ottimizzati, sia per la realizzazione di semplici componenti prismatici o cilindrici sia nel caso di elementi che richiedano programmi di lavorazione tridimensionali.

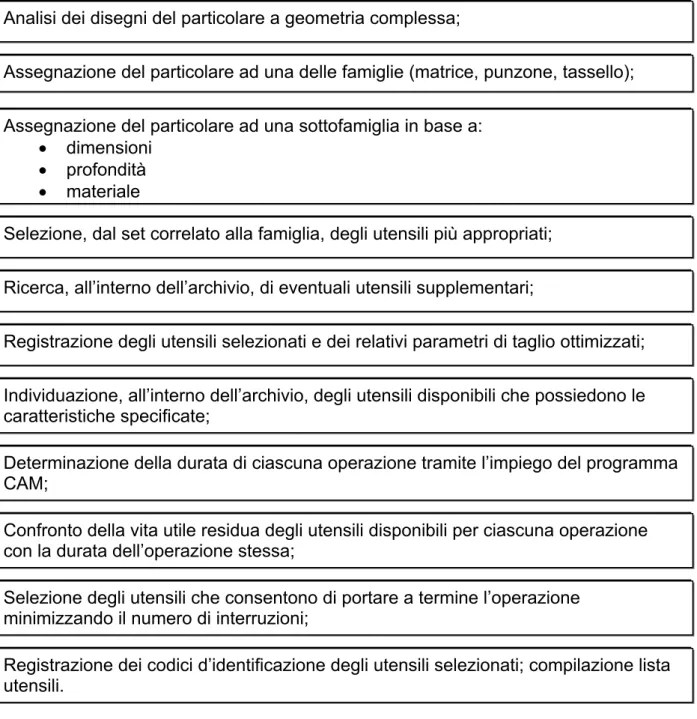

Lo schema sottostante illustra la successione di operazioni necessarie all’elaborazione della lista utensili relativa alla lavorazione degli elementi matrice e punzone;

Analisi dei disegni del particolare a geometria complessa;

Assegnazione del particolare ad una delle famiglie (matrice, punzone, tassello); Assegnazione del particolare ad una sottofamiglia in base a:

• dimensioni • profondità • materiale

Selezione, dal set correlato alla famiglia, degli utensili più appropriati; Ricerca, all’interno dell’archivio, di eventuali utensili supplementari;

Registrazione degli utensili selezionati e dei relativi parametri di taglio ottimizzati; Individuazione, all’interno dell’archivio, degli utensili disponibili che possiedono le caratteristiche specificate;

Determinazione della durata di ciascuna operazione tramite l’impiego del programma CAM;

Confronto della vita utile residua degli utensili disponibili per ciascuna operazione con la durata dell’operazione stessa;

Selezione degli utensili che consentono di portare a termine l’operazione minimizzando il numero di interruzioni;

Registrazione dei codici d’identificazione degli utensili selezionati; compilazione lista utensili.

Figura 6.5 Schema di elaborazione della lista utensili per elementi a geometria complessa.

caratteristiche del set di utensili necessario all’esecuzione del ciclo di lavorazione di un nuovo elemento commissionato.

Un ulteriore passo verso la completa realizzazione di un efficiente sistema di gestione è rappresentato dall’individuazione di uno strumento che permetta di selezionare, all’interno dell’insieme di utensili appropriati per l’esecuzione della generica operazione esaminata, quello avente una vita residua tale da portarla a termine.

Tale aspetto è stato affrontato precedentemente nell’ambito del paragrafo 4.3, rivolto alla definizione della procedura di valutazione della vita utile di ciascun utensile disponibile in officina; in base al confronto fra tale stima e la durata prevista per la lavorazione esaminata è possibile individuare l’utensile in grado di completarla, riducendo così il numero d’interruzioni dovute alla sostituzione degli utensili usurati.

Al termine del paragrafo citato è stata evidenziata la necessità di analizzare i cicli di lavorazione degli elementi prodotti al fine di determinare una metodologia di valutazione del tempo richiesto per l’esecuzione della generica lavorazione tramite l’individuazione di criteri appropriati.

L’insieme di dati ed informazioni raccolti e resi adesso disponibili consente di definire tali criteri per le varie tipologie di lavorazioni analizzate.

Riguardo la fase di sgrossatura il tempo necessario all’esecuzione della lavorazione è determinato dai seguenti aspetti:

• volume di materiale asportato; • percorso compiuto dall’utensile;

• caratteristiche tecnologiche e geometriche degli utensili impiegati; • parametri di taglio adottati.

I valori di tali parametri sono rapidamente ricavabili; il volume di materiale asportato ed il percorso compiuto dall’utensile possono essere valutati con buon’approssimazione grazie al programma CAM impiegato.

I dati relativi agli utensili ed ai corrispondenti parametri di taglio utilizzati sono disponibili all’interno dell’archivio utensili.

La valutazione del tempo di lavorazione nel caso di operazioni di finitura richiede invece la conoscenza dei seguenti parametri:

• grado di finitura indicato per le superfici lavorate; • percorso compiuto dall’utensile impiegato;

• parametri di taglio adottati; • raggi di curvatura delle superfici;

• caratteristiche tecnologiche e geometriche degli utensili impiegati;

I dati riguardanti il grado di finitura ed i raggi di curvatura delle superfici sono indicati sul disegno del pezzo esaminato, mentre i parametri di taglio corrispondenti all’utensile impiegato sono specificati all’interno dell’archivio utensili.

Il valore della lunghezza del percorso compiuto dall’utensile durante la lavorazione può essere ricavato, così come il volume asportato nel caso precedente della sgrossatura, ricorrendo al programma CAM.

Come riferito nelle pagine precedenti, secondo tali parametri, il programma è in grado di calcolare il tempo richiesto dall’esecuzione della lavorazione, sia per operazioni di sgrossatura sia per quelle di finitura.

Adottando le apposite procedure definite in precedenza (paragrafo 4.4) vengono selezionati dall’archivio gli utensili più indicati per la generica operazione esaminata e successivamente viene valutato, tramite l’ausilio del programma CAM, il tempo necessario a ciascun utensile per l’esecuzione dell’operazione stessa; confrontando tali valori con le vite utili stimate degli utensili interessati è possibile scegliere quelli in grado di terminare la lavorazione o almeno di ridurre il numero d’interruzioni dovute alla sostituzione degli utensili usurati.

Tale fase costituisce l’ultimo passo della metodologia di definizione della lista utensili relativa al ciclo di lavorazione di un nuovo elemento; seguendo le sequenze di operazioni definite nel corso del presente paragrafo, sia per semplici elementi prismatici sia per i più complessi elementi matrice e punzone (figure 6.4 e 6.5), l’utente è in grado di selezionare fra i numerosi utensili disponibili quelli maggiormente indicati per l’esecuzione delle lavorazioni esaminate.

il personale tecnico può richiamare, per ciascun utensile selezionato, le informazioni riguardanti i parametri di taglio ottimizzati, la vita utile residua e la localizzazione.

I benefici derivanti dall’adozione di tale procedura consistono nella riduzione dei tempi di produzione ed in un migliore sfruttamento delle risorse produttive conseguibili attraverso:

• la riduzione dei tempi legati all’elaborazione della lista utensili; • l’impiego più efficiente degli utensili disponibili;

• la riduzione del tempo rivolto alla verifica della correttezza dei parametri di taglio definiti in fase di programmazione;

• la diminuzione del numero di interruzioni di lavorazioni dovute a rottura o sostituzione di utensili usurati;

• la contrazione della quota di orario di lavoro del personale tecnico dedicata alla localizzazione di utensili e componenti accessori.

Come evidenziato nei capitoli precedenti, al fine di ottenere i migliori risultati in termini di efficienza della gestione degli utensili, occorre integrare il corretto impiego della procedura definita con un opportuno sistema di monitoraggio che permetta di conseguire un maggiore controllo dei numerosi componenti presenti in officina.

6.3. Il monitoraggio degli utensili

Nei capitoli precedenti sono state indicate le esigenze che conducono all’impiego di un sistema d’identificazione in grado di individuare univocamente ciascun utensile o componente accessorio presente in officina; in seguito all’analisi ed al confronto fra le varie soluzioni attualmente disponibili sul mercato, l’adozione di un sistema d’identificazione basato sull’impiego di transponders è risultato il più indicato in relazione alle richieste dell’industria manifatturiera.

L’impiego di tale sistema consente di risalire alla localizzazione dell’utensile interessato e di metterlo in relazione con le lavorazioni eseguite, permettendo di determinarne la disponibilità e la vita utile residua.

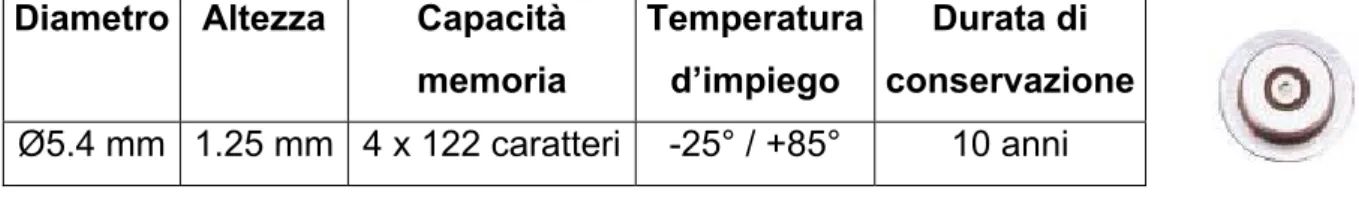

Come indicato nel capitolo 5, il sistema d’identificazione adottato prevede l’applicazione di un piccolo transponder sul portautensile di ciascun utensile completo impiegato in officina; le principali dimensioni del transponder adottato, visibile nella figura 6.6, sono l’altezza pari a 1.25mm e il diametro di 5.4mm.

Diametro Altezza Capacità memoria Temperatura d’impiego Durata di conservazione Ø5.4 mm 1.25 mm 4 x 122 caratteri -25° / +85° 10 anni

Figura 6.6 Principali caratteristiche del tag impiegato.

La scrittura e la lettura del transponder avvengono tramite appositi dispositivi, denominati penne, che realizzano il trasferimento d’informazioni fra il transponder stesso ed il terminale palmare cui sono connesse.

officina comportano la necessità di affrontare i seguenti aspetti, profondamente connessi fra loro: la disposizione delle apparecchiature del sistema, l’organizzazione dei flussi d’informazione e l’elaborazione delle procedure d’impiego.

A tale scopo è fondamentale individuare i fattori che influenzano la definizione degli elementi indicati; l’analisi delle varie attività riguardanti la gestione degli utensili ha permesso di stabilire che l’elaborazione di una soluzione efficiente e realmente attuabile deve coinvolgere:

• lo studio dei movimenti dei componenti impiegati;

• la comprensione delle attuali pratiche di utilizzo degli utensili;

• la disposizione delle macchine CNC, dei magazzini e delle cassettiere all’interno dell’officina;

• i vincoli e le condizioni di funzionamento cui è sottoposto il transponder.

Occorre inoltre evidenziare che il sistema di monitoraggio deve essere interfacciabile con il sistema di gestione utensili descritto nelle pagine precedenti, in modo da poter aggiornare in tempo reale i dati contenuti nell’archivio e garantirne il corretto funzionamento.

Infine l’impiego del sistema di monitoraggio da parte del personale tecnico deve risultare intuitivo, in modo da costituire un valido supporto, e non un ostacolo, allo svolgimento dei propri compiti.

Innanzi tutto sono state studiate le metodologie attualmente seguite dagli operatori di macchina al fine di comprendere i flussi degli utensili e dei dispositivi accessori impiegati in officina; in particolare è stato necessario approfondire le pratiche relative alle operazioni di ricerca, assemblaggio e stoccaggio degli utensili completi, oltre che le procedure di sostituzione dei componenti usurati.

L’analisi svolta ha consentito di tracciare i possibili trasferimenti cui sono sottoposti i vari componenti utilizzati; tali informazioni costituiscono la base di partenza per l’elaborazione delle procedure di localizzazione e per la collocazione dei dispositivi del sistema di monitoraggio.

Lo schema sottostante (Fig 6.7) rappresenta la sequenza d’operazioni compiute dall’operatore di macchina nel corso delle varie fasi del processo produttivo; tale schema permette di evidenziare i flussi, all’interno dell’officina, dei componenti impiegati.

L’operatore trasferisce i componenti selezionati alla macchina CNC e assembla l’utensile completo. L’operatore installa l’utensile completo sul mandrino della macchina CNC; l’utensile deve essere azzerato. La macchina CNC esegue le operazioni definite dal part-program;l’operatore imposta i parametri di taglio.

L’utensile termina le corrispondenti

lavorazioni

no L’operatore smonta l’utensile o gli inserti

usurati. L’operatore ricerca all’interno dei magazzini l’utensile o gli inserti nuovi Utensile completo disponibile Smontaggio dei componenti ricercati da altri utensili completi presenti in officina. Ciascun componente è disponibile si si si no no Ricerca dei singoli componenti

L’operatore smonta dal mandrino l’utensile completo e lo deposita nella cassettiera vicina alla macchina CNC; ripete la sequenza per l’utensile successivo fino al termine dell’intero ciclo di lavorazione.

Fine lavorazione; l’operatore registra i parametri di taglio adottati e la durata della lavorazione. L’operatore ricerca all’interno dei magazzini un utensile completo che abbia le caratteristiche adatte all’esecuzione della lavorazione.

all’operatore di identificare e localizzare, in tempi brevi, gli utensili completi od i singoli componenti; tale situazione comporta un carente controllo dei componenti impiegati che conduce alle problematiche registrate nei capitoli precedenti.

L’integrazione della metodologia di archiviazione delle conoscenze tecnologiche e logistiche con l’apparato di monitoraggio tramite transponder permette di modificare le attività del personale tecnico al fine di raggiungere un impiego più efficiente delle risorse produttive impiegate.

Occorre quindi elaborare nuove procedure relative alle operazioni di selezione, localizzazione, assemblaggio e stoccaggio che consentano di ottenere il massimo beneficio dalle notevoli potenzialità offerte dall’introduzione del sistema di gestione ideato. Tuttavia la ridefinizione delle attività connesse alla gestione degli utensili deve essere svolta tenendo presente le caratteristiche ed i limiti di funzionamento propri del transponder.

La definizione delle nuove procedure è infatti influenzata dalla quantità d’informazioni registrabili sul transponder e dalla sua collocazione sui componenti che occorre identificare e monitorare.

La capacità del transponder impiegato è tale da consentire la memorizzazione di 488 caratteri suddivisibili in quattro pagine distinte; è necessario dunque stabilire quali dati devono essere registrati.

Occore evidenziare che il transponder adottato offre la possibilità di stabilire, per ciascun campo di dati memorizzato, quali utenti possono avere accesso alle informazioni registrate e quali possono modificarle.

Inoltre, nel corso della trasmissione dati, è possibile inviare al transponder, in maniera automatica, determinate informazioni memorizzate all’interno del dispositivo di “Scrittura/Lettura”; nel corso di ogni operazione di trasferimento dati, le informazioni selezionate vengono inviate nella memoria del transponder, senza alcun intervento da parte dell’operatore.

Tale funzione può essere impiegata al fine di registrare sul transponder un insieme di voci prestabilite, in fase di programmazione, secondo le esigenze dell’azienda; i dati registrati ad esempio possono riguardare la postazione in cui è collocato il dispositivo di “Scrittura/Lettura”, la data e l’ora in cui viene effettuata l’operazione oppure il nome dell’operatore, garantendo così un efficiente controllo dei processi ed una riduzione degli errori di trascrizione.

A questo punto, prima di stabilire l’organizzazione dei dati registrati sul transponder, è necessario decidere su quali componenti prevederne l’installazione; le possibili alternative considerate riguardano:

• l’installazione di un transponder su ciascun componente; • l’installazione di un transponder su ciascun utensile completo.

La prima soluzione permette di controllare una maggiore quantità d’informazioni; infatti, ogni componente ha un proprio transponder dedicato sul quale memorizzare dati.

Tuttavia questa collocazione presenta notevoli controindicazioni; innanzi tutto occorre considerare le problematiche relative al fissaggio del transponder sugli utensili di piccole dimensioni. L’installazione del transponder non è realizzabile su utensili di diametro inferiore a 6 mm; tale limitazione non consentirebbe il monitoraggio di una quota rilevante dell’insieme di utensili utilizzati, che oltretutto ricopre una funzione fondamentale nell’esecuzione del ciclo di lavorazione degli elementi prodotti.

Inoltre risulta evidente che, a parità di componenti impiegati, è necessario utilizzare un numero molto maggiore di transponders, tenendo conto che solitamente un utensile completo è composto da due, tre elementi. La notevole differenza di quantità comporterebbe un rilevante aumento dei costi d’acquisto, non adeguatamente compensato dalla possibilità di conseguire un controllo più dettagliato del parco utensili. In seguito alle considerazioni svolte è stato quindi deciso di fissare il transponder esclusivamente sui portautensile presenti in officina; l’operatore, dopo aver localizzato i componenti necessari a costituire l’utensile completo, provvede ad assemblarli e a registrarne il codice d’identificazione all’interno della memoria del transponder.

Tale procedura consente di monitorare in maniera efficiente i singoli componenti tramite l’impiego di un unico transponder; tuttavia occorre stabilire accuratamente l’insieme dei dati da registrare oltre che la struttura secondo cui organizzare la memoria del transponder.

Tenendo conto delle esigenze specificate nei precedenti capitoli, sono state individuate le informazioni essenziali per l’applicazione del sistema di monitoraggio:

• elenco dei componenti con i rispettivi codici d’identificazione; • dimensioni principali dell’utensile assemblato;

• indicazione della localizzazione;

• descrizione della lavorazione eseguita;

all’interno della memoria del transponder; le informazioni sono distribuite uniformemente in quattro pagine distinte in modo da utilizzare interamente la capacità di ognuna.

Per ciascuna voce è indicata la possibilità di effettuare modifiche da parte del programmatore o dall’operatore di macchina tramite i dispositivi di “Scrittura/Lettura”.

Dati transponder utensile completo Utensile Fresa semisferica

Φ8mm

FR SS 08 00 00 00 CC 50 95 05 m Adattatore Codolo cilindrico+attacco

filettato

AD CC FL m

Portautensile Integrale cono morse con

tirante AT INT CM TI x

Cono d’attacco ISO 50 x

Profondità max 150 m

Lunghezza totale

225 m

Localizzazione Magazzino a bordo macchina 008; posizione 31 o

Diametro 7.992 o

lunghezza 74.256 o

Lavorazione eseguita

Sottoclasse tipologia materiale v a

fresatura contornatura sgrossatura Al 2211 2000 500 o

Vita residua 15’ m

x = dato non modificabile

m = dato modificabile dal programmatore

o = dato modificabile dall’operatore di macchina

Dopo aver definito la collocazione del transponder sull’utensile completo e stabilito quali dati registrare all’interno della memoria, è possibile elaborare le nuove procedure per il controllo dei componenti presenti in officina; occorre fissare le regole cui possa fare riferimento il personale tecnico nel corso delle varie fasi del processo produttivo, dalla selezione dei componenti fino allo stoccaggio in magazzino.

La definizione delle procedure deve essere svolta tenendo presenti le esigenze proprie della tipologia di azienda cui è destinato il sistema di monitoraggio; in particolare occorre segnalare ancora una volta che, al fine di limitare la duplicazione di utensili, portautensili e dispositivi accessori, gli utensili completi vengono assemblati secondo le esigenze produttive di un determinato periodo di tempo, al termine del quale i vari componenti possono essere smontati e riassemblati per costituire differenti utensili completi più indicati per la realizzazione di nuove commesse.

Una simile situazione è raramente riscontrabile nelle produzioni di grande serie essendo queste caratterizzate dalla lavorazione di grandi quantità di esemplari di uno stesso elemento; tale tipologia produttiva comporta minori esigenze di flessibilità e permette di impiegare lo stesso gruppo di utensili per periodi molto maggiori rispetto a quelli tipici di aziende che producono numerosi lotti, ciascuno costituito da pochi pezzi.

In base alle esigenze riscontrate, è stato quindi necessario modificare le metodologie attualmente seguite dagli operatori di macchina nel corso delle operazioni di selezione, assemblaggio, sostituzione e stoccaggio dei componenti impiegati; le nuove procedure sono state definite tenendo presente l’obiettivo di realizzare un efficiente controllo, che permetta di identificare e localizzare rapidamente ciascun componente impiegato.

Lo schema sottostante (Fig 6.8) rappresenta la sequenza di operazioni compiute dall’operatore di macchina in seguito all’introduzione del sistema di monitoraggio; tale schema permette di evidenziare gli spostamenti dei componenti impiegati.

Lo studio dei flussi ha permesso di stabilire in quali punti della sequenza è necessario eseguire le operazioni relative alla “Scrittura/Lettura” dei dati sul transponder (tali fasi sono evidenziate nello schema); inoltre è stato possibile individuare le postazioni, all’interno dell’officina, in cui predisporre i dispositivi adibiti all’esecuzione di tali operazioni.

L’operatore installa l’utensile completo sul mandrino della macchina CNC ed inserisce i parametri correttori. L’operatore imposta i parametri di taglio specificati nella lista utensili; la macchina CNC esegue le operazioni definite dal part-program.

L’utensile termina le corrispondenti

lavorazioni

Fine lavorazione; l’operatore registra la durata della lavorazione. no

L’operatore smonta l’utensile o gli inserti usurati. L’operatore, consultando l’archivio, localizza un utensile o inserti nuovi.

si L’operatore preleva dal magazzino l’utensile assemblato specificato nella lista utensili.

L’operatore preleva dai magazzini i singoli componenti specificati nella lista utensili. L’operatore smonta dagli utensili completi i

componenti ricercati

L’operatore registra nell’archivio centrale l’utensile completo indicando i codici di ciacun componente.

L’operatore effettua le operazioni di presetting e registra i valori nell’archivio centrale.

L’operatore assembla l’utensile completo. si

Utensile è disponibile assemblato

L’operatore, tramite le indicazioni fornite nella lista, risale al codice degli utensili completi dai quali smontare

i componenti richiesti Ciascun componente è disponibile Localizzazione dei singoli componenti no no si richiesto, se è disponibile assemblato o se deve essere montato.

L’operatore smonta dal mandrino l’utensile completo e lo deposita nella cassettiera adiacente alla

macchina CNC; ripete la sequenza per l’utensile successivo fino al termine dell’intero ciclo di lavorazione.

La necessità di aggiornare in tempo reale i dati relativi alle lavorazioni effettuate dal singolo utensile richiede la collocazione dei dispositivi di “Scrittura/Lettura” a bordo di ciascuna macchina CNC presente in officina; il trasferimento nell’archivio utensili dei dati aggiornati può essere eseguito in maniera rapida tramite il collegamento in radio frequenza tra i dispositivi di “Scrittura/Lettura” ed un router connesso al calcolatore principale (Fig 6.9).

In tal modo, in pochi secondi, possono essere scaricati nell’archivio centrale i dati registrati durante l’impiego degli utensili, ottenendo una notevole riduzione dei tempi necessari alla raccolta dei dati ed evitando dannosi errori di trascrizione.

Inoltre, nell’eventualità che sia necessario localizzare un determinato utensile assemblato, è possibile impiegare i dispositivi di “Scrittura/Lettura” per leggere i codici d’identificazione dei tags presenti a bordo macchina.

impiegati in officina ha condotto alla definizione del sistema di monitoraggio, permettendo di stabilire sia la collocazione delle apparecchiature, sia l’organizzazione delle informazioni e l’elaborazione delle procedure di impiego.

Il passo successivo consiste nell’interfacciamento di tale sistema con la metodologia di gestione degli utensili descritta nei paragrafi precedenti; l’applicazione di tale metodologia consente al programmatore CAM di elaborare la lista degli utensili completi necessari all’esecuzione del ciclo di lavorazione dell’elemento esaminato.

Tramite la consultazione dell’archivio il programmatore è in grado di stabilire quali, tra gli utensili selezionati, sono disponibili assemblati e quali invece devono essere montati a partire dai singoli componenti; inoltre è possibile visualizzare le indicazioni relative alla localizzazione sia degli utensili completi sia dei componenti da assemblare.

Il programmatore crea una lista utensili contenente il codice d’identificazione e la postazione occupata dagli utensili completi e dai componenti selezionati; l’operatore di macchina ha quindi a disposizione tutte le indicazioni necessarie alla localizzazione ed all’assemblaggio degli utensili completi.

La tabella sottostante rappresenta la struttura della lista utensili e l’insieme di dati contenuti; Utensili completi Assemblato Codice portautensile Codice adattatore Codice utensile Utensile n°1 si Codice tag Codice Codice Utensile n°2 no Codice tag

disponibile Codice disponibile Codice disponibile

Utensile n°3

no Codice tag

disponibile Codice disponibile Codice smontare da codice

Tabella 6.8 Esempio della struttura della lista utensili.

A questo punto l’operatore, dopo aver preparato l’insieme di utensili completi necessari alla realizzazione dell’elemento esaminato, può effettuare l’operazione di presetting e memorizzare i valori dei parametri correttori di diametro e lunghezza; successivamente gli utensili vengono trasferiti a bordo della macchina CNC selezionata.

L’operatore inserisce i valori registrati all’interno dell’unità di governo della macchina utensile; occorre rilevare che alcune macchine sono dotate di appositi dispositivi per la lettura automatica dei valori memorizzati su ciascun transponder, in modo da rendere ancor più rapida tale operazione.

All’operatore rimane quindi da fissare e riferire il pezzo da lavorare ed avviare il programma di lavoro elaborato dal programmatore CAM.

Durante l’esecuzione del programma, l’operatore di macchina segue le indicazioni fornite dallo schema 6.5, provvedendo a registrare il tempo di lavorazione di ciascun utensile impiegato; al termine del ciclo di lavoro gli utensili completi vengono trasferiti al magazzino di provenienza dove rimangono a disposizione per successive lavorazioni.

In caso di bisogno, i singoli componenti vengono smontati e riassemblati al fine di costituire nuovi utensili completi selezionati per la realizzazione di nuove commesse.

Lo schema sottostante riassume la sequenza di attività secondo cui si realizza la gestione degli utensili, insieme alle indicazioni relative agli strumenti impiegati ed alle istruzioni da seguire.

Analisi del disegno dell’elemento da realizzare; assegnazione dell’elemento alla famiglia di pezzi più appropriata.

Definizione delle caratteristiche degli utensili completi necessari alla lavorazione; il programmatore seleziona i vari componenti seguendo le procedure definite nel paragrafo 6.2 .

Elaborazione della lista utensili e definizione dei parametri di taglio ottimizzati.

Localizzazione, all’interno dei magazzini, dei componenti selezionati; l’operatore individua la posizione occupata dai componenti selezionati consultando l’archivio utensili.

l’operatore provvede a registrare all’interno del transponder di ciascun utensile assemblato le caratteristiche ed i codici d’identificazione dei vari componenti secondo quanto indicato nella tabella 6.7 .

Trasferimento degli utensili completi alla macchina CNC cui sono destinati.

Esecuzione delle lavorazioni programmate e realizzazione dell’elemento commissionato; al termine del ciclo l’operatore aggiorna i dati relativi al tempo di lavorazione di ciascun utensile utilizzato secondo la procedura indicata nel paragrafo 5.2.

Ritorno degli utensili completi al magazzino di provenienza; gli utensili assemblati sono disponibili per eseguire le successive lavorazioni programmate.

Aggiornamento dei dati relativi alla durata delle lavorazioni eseguite da ciascun utensile; i tempi di lavorazione vengono registrati all’interno dell’archivio.

L’esecuzione della sequenza di operazioni sopra schematizzate e l’applicazione delle procedure definite nei precedenti paragrafi consente di conseguire un’efficiente gestione degli utensili e dei dispositivi accessori impiegati in azienda; al fine di garantire un corretto impiego della metodologia elaborata ed il raggiungimento degli obiettivi prefissati occorre fare alcune precisazioni.

Riguardo l’aggiornamento dei dati relativi alla durata delle lavorazioni eseguite è necessario tener presente che l’esecuzione di alcune operazioni, sia di sgrossatura che di finitura, richiede qualche ora d’impiego continuo dell’utensile; in tali casi la durata del singolo utensile non consente di portare a termine la lavorazione, rendendo necessario l’utilizzo in successione di uno o più utensili nuovi dello stesso modello.

Gli utensili integrali giunti a fine vita vengono eliminati, quindi l’operatore a bordo macchina si limita a registrare il tempo per cui è stato impiegato l’ultimo utensile montato; inoltre, all’interno della tabella relativa all’utensile completo, deve essere registrata tale modifica inserendo il codice d’identificazione del nuovo componente montato.

Queste considerazioni ovviamente valgono nel caso di utensili integrali; nei casi relativi all’utilizzo di utensili ad inserti, infatti, è sufficiente sostituire le placchette usurate.

In tal caso l’operatore registra il tempo di lavorazione relativo all’ultimo set d’inserti montato.

Un ulteriore chiarimento riguarda la pratica di smontare gli utensili completi presenti in magazzino al fine di assemblarne di nuovi destinati alla lavorazione d’elementi appartenenti ad altre commesse.

Tale consuetudine, come indicato nel capitolo precedente, è molto diffusa nelle produzioni prototipiche o di piccola serie e richiede che i componenti non riutilizzati siano depositati nelle rispettive postazioni al fine di rendere possibile la localizzazione per l’impiego in successive lavorazioni.

La possibilità di risalire, tramite la consultazione dell’archivio, alla posizione dei vari articoli permette quindi di verificarne in qualsiasi momento la disponibilità; inoltre risulta notevolmente semplificata la ricerca dei componenti selezionati, grazie anche all’impiego del sistema d’identificazione basato su transponders.

Introducendo tale metodologia risulta dunque possibile individuare in maniera rapida l’utensile completo o il singolo componente, riducendo notevolmente il dispendio di tempo dovuto alla ricerca svolta dagli operatori all’interno dei vari magazzini dell’officina.

sistema d’identificazione permette di limitare i tempi ed i costi di produzione attraverso:

• la riduzione delle scorte di utensili resa possibile da una minore duplicazione degli utensili e dei componenti accessori;

• la riduzione dei tempi connessi alla ricerca e alla preparazione degli utensili a bordo macchina;

• la minore durata delle interruzioni di lavorazioni causate da eventuali sostituzioni di utensili usurati o danneggiati.

Occorre inoltre considerare che l’opportunità di registrare le durate delle lavorazioni eseguite da ciascun utensile permette di valutarne la vita residua; grazie alla disponibilità di dati ed informazioni aggiornati, garantiti dal continuo monitoraggio, l’utente risulta in grado di ottenere stime attendibili.

I risultati di tali stime permettono di selezionare, fra i vari utensili indicati per la realizzazione di una determinata operazione, quelli che hanno una vita residua tale da portarla a termine; la metodologia elaborata permette quindi di limitare in maniera rilevante le perdite economiche legate ai seguenti inconvenienti causati dall’impiego di utensili usurati:

• vibrazioni dannose;

• scadimento della finitura superficiale del pezzo;

• interruzioni della lavorazione per sostituzione di utensili usurati; • scarto del pezzo danneggiato nel corso della lavorazione.

In base alle considerazioni svolte risulta quindi evidente che il sistema di gestione degli utensili definito nel corso del presente studio, attraverso un maggiore controllo dei componenti impiegati in officina, raggiunge gli obiettivi prefissati contribuendo al miglioramento dell’efficienza dell’intero processo produttivo aziendale.