Capitolo 7

Attività Sperimentale

7.1 Introduzione

Per analizzare il comportamento di una struttura bisogna sempre affiancare ad un’analisi numerica una sperimentale. L’analisi numerica non è mai sufficiente per descrivere completamente il comportamento di una struttura perché è comunque soggetta ad approssimazioni ed errori numerici. Solo sottoponendo la struttura reale alle effettive condizioni di carico si può individuare il corretto comportamento ed evidenziare eventuali limiti del modello agli elementi finiti.

Le prove sperimentali sono state condotte presso il Laboratorio di Strutture del Dipartimento di Ingegneria Aerospaziale.

Sono state effettuate delle prove estensimetriche e di propagazione su pannelli irrigiditi integrali “High Speed Machined” (HSM) realizzati in lega d’alluminio 6056-T6.

Le prove verranno effettuate per due condizioni di carico: 1. Smax = 80 MPa, R=0.1;

2. Smax = 110 MPa R=0.5

7.2 Descrizione della macchina di prova

Per l’esecuzione delle prove è stata utilizzato il servosistema mostrato in figura 7.1, disponibile all’interno del Laboratorio di Strutture del Dipartimento di Ingegneria Aerospaziale.

La macchina di prova è costituita da un telaio, da un elettronica di controllo e da un martinetto oleodinamico servocontrollato avente una capacità massima di carico pari a 500 KN.

Il provino viene fissato alla macchina di prova tramite un sistema d’afferraggio meccanico (figura 7.1). sistema d’afferraggio provino elettronica di controllo martinetto telaio

7.3 Letture estensimetriche

Prima di effettuare le prove, sono state effettuate delle letture estensimetriche per valutare le tensioni presenti nel pannello e la bontà dei risultati numerici.

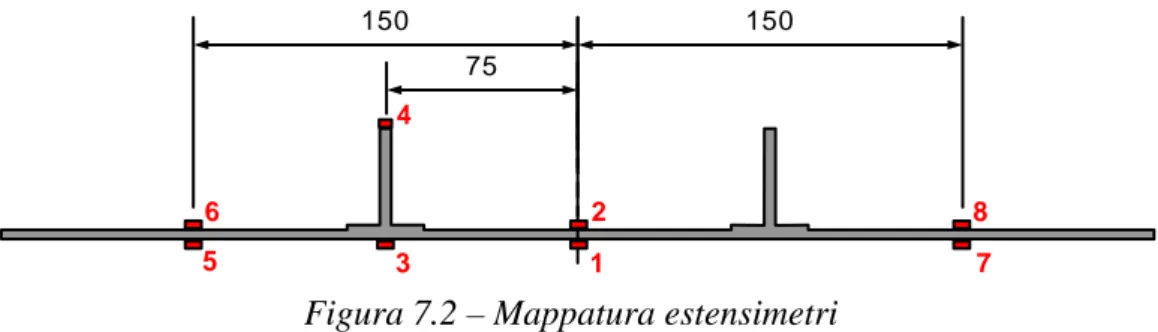

Sul pannello sono stati applicati dieci estensimetri, disposti secondo la mappatura riportata in figura 7.2, montati a coppie contrapposte “back to back” (1-2, 3-4, 5-6, 7-8, 9-10) in modo da consentire di valutare localmente sia la tensione membranale che la tensione flessionale. Gli estensimetri 9-10 sono posti sull’asse di simmetria longitudinale ad una distanza di 200 mm dal piano di simmetria trasversale (vedi figura 7.3).

150 150 75 1 2 3 4 5 6 7 8

Figura 7.2 – Mappatura estensimetri

Per valutare le tensioni presenti nel pannello, gli estensimetri sono stati collegati ad una centralina: è stato possibile registrare su un computer e salvare su un file Excel (Appendice F) i valori dei “microstrain” nella direzione longitudinale e dei corrispettivi carichi (figura 7.3).

centralina

posizione estensimetri

computer

Figura 7.3 – Attrezzatura per letture estensimetriche

I valori ottenuti sono mostrati in figura 7.4. Nel grafico non sono riportate le letture degli estensimetri 7-8 uguali a quelle degli estensimetri 5-6 per la simmetria del problema e degli estensimetri 9-10 confrontati in figura 6.5 con gli estensimetri 1-2.

Si può osservare la presenza di una leggera flessione che comporta dei valori di tensione in testa all’irrigidimento più bassi rispetto a quelli agenti nello skin. Risulta interessante anche l’andamento delle epsilon nella direzione longitudinale, valutate in testa all’irrigidimento, che nella fase di carico iniziale non è lineare.

0 200 400 600 800 1000 1200 1400 0 10 20 30 40 50 60 70 80 90 100 trazi o n e (MPa ) epsilonZZ (microm/m) estensimetro1 estensimetro2 estensimetro9 estensimetro10 0 200 400 600 800 1000 1200 0 10 20 30 40 50 60 70 80 90 tr azio ne (MPa) epsilonZZ (microm/m) estensimetro1 estensimetro2 estensimetro3 estensimetro4 estensimetro5 estensimetro6

Figura 7.4 – Letture estensimetriche (1)

Figura 7.5 – Letture estensimetriche (2)

Gli estensimetri 9-10 misurano, a parità di carico applicato, dei valori di epsilon nella direzione longitudinale maggiori rispetto a quelli valutati con gli estensimetri 1-2.

Con un trasduttore di posizione, vincolato alla macchina di prova e libero di scorrere solo nella direzione della larghezza del pannello, sono stati valutati gli spostamenti nella sezione di mezzeria (figura 7.6). Gli spostamenti sono stati valutati in punti discreti segnati sul pannello: dopo aver posizionato il trasduttore, è stato applicato il carico gradualmente ed i valori degli spostamenti e dei corrispettivi carichi per ogni posizione sono stati registrati in un computer e salvati in un file Excel (appendice F).

trasduttore

Figura 7.6 – Trasduttore di posizione

Gli spostamenti ottenuti sono riportati in figura 7.7 (la direzione positiva è nel verso della normale alla faccia contenente gli irrigidimenti).

0 25 50 75 100 125 150 175 200 225 -1.0 -0.8 -0.6 -0.4 -0.2 0.0 0.2 s pos tame n ti ( mm )

distanza dall'asse di simmetria (mm)

trazione10Mpa trazione20MPa trazione30MPa trazione40MPa trazione50MPa trazione60MPa trazione70MPa trazione80MPa Figura 7.7 – Spostamenti

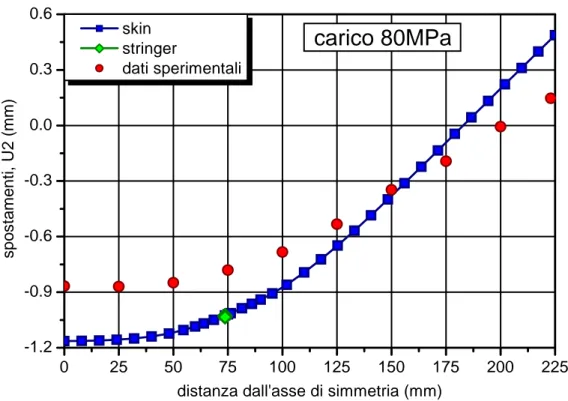

I valori di tensione e spostamenti ottenuti sperimentalmente sono stati confrontati nelle figure seguenti con i risultati ottenuti con le precedenti analisi numeriche agli elementi finiti.

0 25 50 75 100 125 150 175 200 225 20 35 50 65 80 95 si gma ZZ (MPa )

distanza dall'asse di simmetria (mm) skin

stringer

dati sperimentali

carico 80MPa

Figura 7.8 – Valore di tensione longitudinale (1)

0 25 50 75 100 125 150 175 200 225 50 65 80 95 110 125 140

carico 110MPa

si g m a ZZ (M Pa)distanza dall'asse di simmetria (mm) skin stringer

dati sperimentali

0 25 50 75 100 125 150 175 200 225 -1.2 -0.9 -0.6 -0.3 0.0 0.3 0.6

carico 80MPa

sp o s ta me n ti , U2 ( m m)distanza dall'asse di simmetria (mm) skin

stringer

dati sperimentali

Figura 7.10 – Spostamenti nella direzione normale al piano

Il campo di tensione e spostamento valutati con l’analisi numerica sono confrontabili con quelli ottenuti da misure sperimentali; si è riusciti a riprodurre in maniera soddisfacente il comportamento del pannello irrigidito integrale “High Speed Machined” ad eccezione di un fattore di scala legato probabilmente all’errore numerico.

7.4 Prove di “propagazione”

Le prove di propagazione, effettuate su pannelli integrali HSM, sono state realizzate per due diverse sollecitazioni:

1. Smax = 80MPa, R=0.l; 2. Smax = 110MPa, R=0.5.

I risultati ottenuti sono stati successivamente confrontati con quelli ricavati con il codice di calcolo Afgrow.

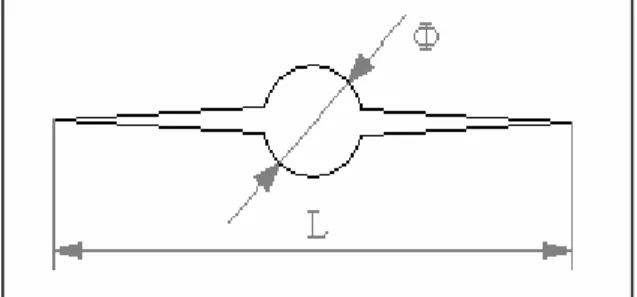

Introduzione del difetto iniziale

Sui provini utilizzati nelle prove di propagazione è stato introdotto inizialmente un intaglio che diventa il punto d'innesco della cricca per fatica quando si applicano i cicli di carico. È stata utilizzata la soluzione del singolo foro centrale con intaglio laterale passante: il foro ha un diametro Ф = 4 mm e l’intaglio una lunghezza totale L = 20 mm (figura 7.11).

Figura 7.11 – Geometria dell’intaglio

Serraggio del pannello

Il pannello è stato serrato alla macchina di prova grazie ad un sistema d’afferraggio meccanico: dopo aver inserito opportuni spessori è stato applicata una coppia di serraggio di 400 Nm sui bulloni di ritenzione (figura 7.1).

Applicazione del carico

Il valore del carico viene impostato nel pannello di controllo mostrato in figura 7.12: viene fissato il valore del carico medio e regolata l’ampiezza in modo da ottenere il valore di tensione massima e del rapporto di carico R desiderati.

Figura 7.12 – Pannello di controllo

controllo forze

Nel pannello di controllo viene fissata la frequenza e visualizzato il numero di cicli.

Rilevazione delle cricche

L’individuazione della fase di nucleazione della cricca e la sua misurazione sono state rivelate tramite un microscopio ottico. Per poter valutare la propagazione della cricca da ambo i lati del pannello è stato necessario utilizzare due microscopi.

I microscopi sono stati montati sopra un apposito supporto scorrevole su una barra orizzontale calibrata, come mostrato in figura 7.13a) e 7.13b).

Figura 7.13a) – lato 1 Figura 7.13a) – lato 2

supporto scorrevole

barra calibrata microscopio

provino

Figura 7.13 – Dispositivo di rilevamento ottico della cricca

Tramite l’uso di una traccia verticale inserita sulla lente è possibile posizionare correttamente il microscopio sull’apice della cricca e rilevarne la misura con una precisione dell’ordine del

decimo di millimetro grazie ad un nonio fissato al supporto scorrevole, il fronte di cricca è stato opportunamente illuminato per una migliore visualizzazione.

Per valutare la propagazione nell’irrigidimento sono state scattate delle foto a particolari valori di cicli e la misurazione della cricca è stata fatta tramite della carta millimetrata incollata sull’anima dell’irrigidimento (tale metodo fornisce risultati poco precisi ma sufficienti per descrivere la configurazione criccata).

fronte di cricca numero di cicli

carta millimetrata Figura 7.14 – Sistema per la valutazione

della propagazione nell’irrigidimento

Nell’Appendice G è stata riportata la struttura criccata a diversi valori di cicli e per le due sollecitazioni. La presenza di una leggera flessione comporta un fronte di cricca curvo.

L’ipotesi di rateo di accrescimento della cricca uguale nello skin e nell’irrigidimento è valida solo per la prima condizione di carico (80MPa ad R=0.1), nell’altra condizione la cricca propaga più velocemente nello skin. Il diverso comportamento può essere attribuito al valore del rapporto di carico R.

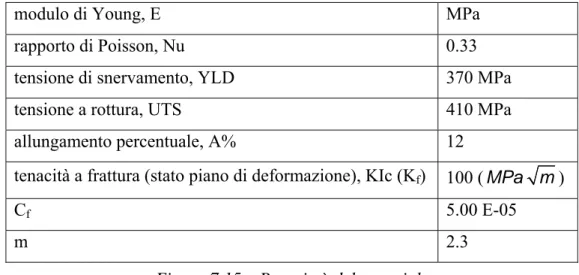

7.4.1 Simulazione in Afgrow

Per poter effettuare un confronto tra risultati sperimentali e numerici è stato necessario effettuare ulteriori simulazioni in Afgrow: il materiale scelto per le simulazioni precedenti è diverso da quello utilizzato per la realizzazione del pannello “DaToN, High Speed Machined”.

La presente analisi differisce da quella trattata al punto 5.4.1 soltanto per quanto riguarda la scelta del materiale e dell’equazione risolutiva: è stato necessario specificare le proprietà del materiale manualmente poiché nel database di Afgrow non è implementata la lega 6056-T6, ed è stata utilizzata l’equazione di accrescimento della cricca denominata “Forman equation” in quanto sono note le costanti del materiale riferite a tale modello.

La curva sperimentale da/dN – ∆K riferita al materiale in esame, ci è stata fornita dall’ALCAN[25].

La “Forman equation” è un miglioramento della “Walker equation” e tiene conto del comportamento asintotico della curva da/dN – ∆K in corrispondenza del K di frattura. I termini di tale equazione sono stati sviluppati dal Dr. Royce Forman ed il rateo di accrescimento è implementato come segue:

(

)

(

)

m C ∆K da f = dN 1- R K - ∆Kf ⋅ (7.1);con Kf, Cf ed m costanti del materiale.

Le proprietà e le costanti del materiale sono riportate nella tabella seguente:

modulo di Young, E MPa

rapporto di Poisson, Nu 0.33

tensione di snervamento, YLD 370 MPa

tensione a rottura, UTS 410 MPa

allungamento percentuale, A% 12

tenacità a frattura (stato piano di deformazione), KIc (Kf) 100 (MPa m)

Cf 5.00 E-05

m 2.3

Figura 7.15 – Proprietà del materiale

7.4.2 Confronto tra risultati numerici e sperimentali

I risultati ottenuti per entrambe le condizioni di carico sono riportati nelle figure seguenti. I dati sperimentali, riportati nelle figure 7.16 – 7.19, sono riferiti al fronte di cricca che propaga sul lato destro della faccia che non contiene gli irrigidimenti. È stato considerato solo tale fronte di cricca in quando i risultati relativi agli altri fronti sono molto simili (nell’Appendice H sono riportati le misurazioni relative agli altri fronti di cricca).

0 20000 40000 60000 80000 100000 0 20 40 60 80 100 120 140 160

carico 80MPa, R=0.1; mat 6156 T6 L-T

a (

mm)

cicli a fatica piastra

pannello integrale (dati numerici)

pannello integrale (dati sperimentali)

Figura 7.16 – Cicli a fatica (1)

0 20 40 60 80 100 120 140

1E-4 1E-3 0.01 0.1

carico 80MPa, R=0.1; mat 6156 T6 L-T

da /d N ( mm/ci cl i) a (mm) piastra

pannello integrale (dati numerici) pannello integrale (dati sperimentali)

0 20000 40000 60000 80000 100000 0 20 40 60 80 100 120 140 a (m m)

pannello integrale (dati numerici)

pannello integrale (dati sperimentali)

lastra piana

cicli a fatica

carico 110MPa, R=0.5; materiale 6056-T6

Figura 7.18 – Cicli a fatica (2)

0 20 40 60 80 100 120 1E-4 1E-3 0.01 0.1 da/dN (m m/ cic li) a (mm) pannello integrale (risultati numerici) pannello integrale (risultati sperimentali) lastra piana

carico 110MPa, R=0.5; materiale 6056-T6

7.5 Conclusioni

Per entrambe le condizioni di carico i risultati numerici si discostano da quelli sperimentali. Tale comportamento potrebbe essere attribuito all’approssimazione FEM che implica dei valori di β maggiori rispetto a quelli reali con una conseguente sottostima della vita a fatica. Per la condizione di carico uguale a 110MPa ed R=0.5 l’errore è maggiore rispetto all’altra condizione: ciò può essere dovuto alla non validità dell’ipotesi di rateo d’accrescimento della cricca uguale nello skin e nell’irrigidimento (vedi Appendice G).

I risultati FEM, sebbene non rispecchiano esattamente quelli sperimentali, riescono comunque a descrivere il comportamento del pannello irrigidito integrale: l’irrigidimento non è molto efficace dal punto di vista del “crack arrest” in quanto riduce lievemente la velocità di propagazione soltanto per un breve numero di cicli e quando la cricca ha quasi raggiunto l’irrigidimento.

Non è stato possibile ottenere con un’analisi in Franc3D la stima della vita a fatica e della velocità di propagazione per il pannello “High Speed Machined” realizzato in lega d’alluminio 6056-T6, poiché all’interno del codice non è presente il modello di accrescimento di Forman e quindi non è nota la curva da/dN – ∆K del materiale in esame.