UNIVERSITÀ

DIPISA

C

ORSO DI LAUREA SPECIALISTICA ININGEGNERIA DEI VEICOLI TERRESTRI

Tesi di laurea

O

TTIMIZZAZIONE

E

NERGETICA DI

C

ARRELLI

F

ERROVIARI

M

EDIANTE

E

LETTRIFICAZIONE

RELATORI CANDIDATO

Prof. Ing. Massimo Ceraolo

Donato Di Lonardo

DESTEC

Dott. Ing. Giovanni Lutzemberger

DESTEC

ii

iii

Indice

Introduzione

1

1. L’ambiente di simulazione

3

1.1. Dymola 3 1.2. Modelica 5 1.3. Le librerie 71.4. Un semplice modello in ambiente Dymola 8

1.5. Dal modello al codice di simulazione 11

2. Modellazione dell’autobus

13

2.1. Caratteristiche del veicolo 13

2.2. Il vantaggio del cambio automatico 14

2.2.1. Il convertitore di coppia con frizione di blocco 15

2.3. Il ciclo SORT 1 16

2.4. Modellazione dei componenti 18

2.4.1. L’elemento world e sua definizione 19 2.4.2. I Bus di comunicazione nella libreria Powertrain 20 2.4.3. La modellazione del Driver 26 2.4.4. La modellazione del motore termico 29 2.4.5. La modellazione della trasmissione 38 2.4.6. La modellazione degli ausiliari 49 2.4.7. La modellazione del powertrain a valle del cambio automatico 50

iv

3. Modellazione dei carrelli Tesmec

61

3.1. Caratteristiche del carrello 61

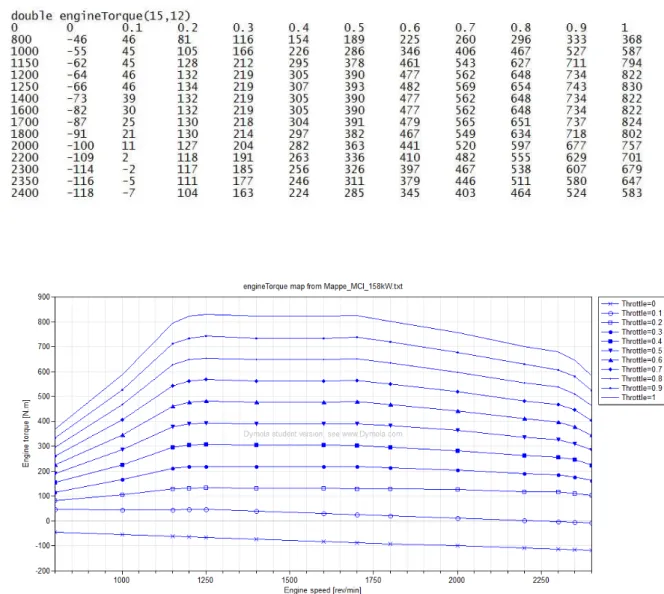

3.2. La mappa del motore termico 62

3.3. La creazione del ciclo SORT 5 66

3.4. Impostazione dei parametri all’interno del modello 68

3.5. Modellazione dei carichi ausiliari 74

3.5.1. Il carrello con gli ausiliari meccanici 76 3.5.2. Il carrello con gli ausiliari elettrici 81

4. Risultati delle simulazioni e loro discussione

93

4.1. Validazione dei modelli ed il carrello convenzionale 95

4.1.1. Andamento della cambiata, profilo di velocità e consumo 95 4.1.2. Le forze rilevate in trazione 97 4.1.3. Le forze rilevate in frenatura 99 4.1.4. L’andamento delle potenze 100

4.2. Il carrello con gli ausiliari elettrici 102

Introduzione

La crescente competitività tra le società multinazionali ha causato una continua metamorfosi dei processi di produzione; negli ultimi anni, oltre ai requisiti di qualità, si è rivelato necessario, in ogni campo dell’ingegneria, minimizzare il time-to-market e i costi di progettazione. E’ nell’epoca moderna, caratterizzata da una crescita significativa della potenza di calcolo degli elaboratori elettronici, che si cala perfettamente la prototipazione virtuale, diventando parte integrante delle complesse fasi di progettazione. La modellazione del sistema fisico, fondamento su cui si basa il processo di prototipazione, cerca, tramite leggi fisiche e rappresentazioni simboliche, di attuare un processo di astrazione dalla realtà per costruire un prototipo, una riproduzione virtuale ma fedele all’esperimento empirico.

In questo studio, gli strumenti di astrazione utilizzati sono essenzialmente di due determinazioni differenti e complementari tra loro: equazioni e librerie standard. La prima garantisce una totale capacità di particolarizzazione del problema, mentre la seconda l’interscambiabilità dei moduli, il tutto basato su un linguaggio orientato agli oggetti: Modelica.

Questo scritto ha lo scopo di documentare due progetti; il primo riguardante la modellazione di un autobus ed il secondo finalizzato alla modellazione di un carrello ferroviario, entrambi dotati di cambio automatico, di motore termico ad accensione spontanea e del relativo pilota. Le simulazioni dei modelli costruiti risulteranno utili per effettuare valutazioni preliminari riguardanti le potenze, le forze in gioco, le prestazioni, i consumi e l’autonomia in vista di una futura realizzazione di tali veicoli.

In particolare, nei capitoli successivi, saranno analizzati in dettaglio: l’ambiente a-causale di simulazione Dymola (Dynamic Modeling Laboratory) di Dynasim AB© Sweden nel quale il progetto è ambientato, la rappresentazione dei modelli all’interno del software ed i risultati delle simulazioni effettuate.

Nella prima parte della tesi saranno descritte le modalità di come si è proceduto nella costruzione del modello autobus, si illustreranno e si analizzeranno i risultati delle simulazioni. Nella seconda parte del presente lavoro, invece, verrà illustrato come è

2

stato implementato il modello che riguarda il carrello ferroviario basato su quello dell’autobus. Si sono sviluppati due modelli specifici distinti per quanto riguarda la modellazione degli ausiliari che ci hanno permesso di fare importanti valutazioni sull’efficienza energetica. Infine, saranno mostrati i risultati delle simulazioni che, successivamente, sono stati verificati e validati attraverso dei documenti in nostro possesso, forniti dall’azienda Tesmec S.p.A. che ha affidato all’Università di Pisa una commessa su cui si basa il presente lavoro.

3

Capitolo I

L’ambiente di simulazione

In questo capitolo è fornita una presentazione generale dei principi fondamentali delle tecniche di modellazione e simulazione orientata agli oggetti. In seguito è introdotto

Modelica, un innovativo linguaggio per la modellazione di sistemi fisici.

In conclusione, è presentato l’ambiente di simulazione Dymola, utilizzato per simulare i modelli sviluppati in questo lavoro, con una breve illustrazione delle tecniche di manipolazione simbolica che costituiscono la caratteristica distintiva di tale ambiente. Le librerie standard di Modelica sono molteplici, verrà focalizzata quindi l’attenzione soprattutto su quelle che sono state utilizzate per lo sviluppo del seguente lavoro.

1.1 Dymola

Dymola (Dinamica Modeling Laboratory) è un software adatto per la modellazione di

vari tipi di sistemi fisici e di interesse ingegneristico di varia complessità.

Esso supporta la gerarchica composizione del modello in cui ciascun blocchetto contiene il modello numerico dell'oggetto che rappresenta, sia esso un oggetto fisico, algebrico o una funziona di trasferimento di qualche tipo. Interfacciando i vari blocchetti è possibile comporre modelli di varia complessità.

Dymola è caratterizzato da due ambienti principali che possono essere selezionati in

basso a destra come evidenziato nella figura sottostante:

- Modeling in cui si compone il modello

4

Figura 1.1: Esempio di ambiente Dymola

Nel prompt dei comandi, se si va sotto la voce “File”, è possibile aggiungere le varie librerie che verranno analizzate più specificatamente nei prossimi paragrafi oltre quella standard di Modelica caricata all’avvio in automatico. Queste librerie, una volta aggiunte, le si ritroveranno nel “Package Browser” e navigando all’interno di esse è possibile scegliere i vari componenti per la creazione del nostro modello, modificare gli stessi componenti e addirittura crearne di nuovi.

I punti salienti, che fanno oggi di Dymola un ausilio tecnico efficace ed efficiente, sono: - gestione di grandi e complessi modelli multi-engineering

- veloce modellazione per la composizione grafica del modello - interfaccia aperta ad altri programmi

- animazione 3D

5

1.2 Modelica

Modelica è un linguaggio orientato agli oggetti che viene utilizzato, durante il processo

di progettazione, per la modellazione di sistemi fisici complessi. La maggior parte dei concetti alla base del linguaggio derivano dalla teoria della modellizzazione dei sistemi fisici basata su porte che interagiscono tra loro. Il linguaggio Modelica è stato progettato per la modellazione fisica multi-dominio, includendo, per esempio, sistemi meccanici, elettrici, termici, pneumatici, idraulici, trasmissioni di autoveicoli, termodinamici, dinamica dei veicoli, condizionamento dell’aria, applicazioni orientate ai processi di produzione dell’energia e sistemi multicorpo.

Le caratteristiche principali del linguaggio possono essere riassunte nel seguente elenco: - A-causalità. Le equazioni caratteristiche di ciascun modello sono scritte in maniera indipendente dalle condizioni al contorno, in forma dichiarativa e senza decidere a priori quali siano gli ingressi e le uscite. Il modello è quindi in forma a-causale ed è descritto da sistemi DAE (Differential Algebraic Equations), che permettono di rappresentare nel modo più naturale e fisicamente coerente ogni componente del sistema. Il compito di determinare la causalità del modello è demandata all’interprete e al compilatore di Modelica, che agirà a livello di sistema. Utilizzando questo approccio, i modelli risultanti sono più semplici da scrivere, da documentare e maggiormente riutilizzabili.

- Trasparenza del codice. Le equazioni nei modelli sono scritte allo stesso modo di come si è solito farlo su carta, in modo da semplificare notevolmente la comprensione del contenuto del modello stesso e la sua eventuale modifica.

- Incapsulamento. L’interazione tra componenti può avvenire solamente attraverso interfacce definite in maniera inflessibile, chiamate connettori, la cui progettazione è di estrema importanza. Un connettore è definito attraverso un insieme di variabili di sforzo e di variabili di flusso. Effettuare una connessione tra due connettori e quindi tra i componenti a loro associati, equivale ad eguagliare le variabili di sforzo dei due connettori e a bilanciare le variabili di flusso. L’utilizzo di tale approccio risulta perfettamente naturale in molti domini, come ad esempio quello elettrico, dove il

6

connettore è definito da una tensione (sforzo) e una corrente (flusso): la connessione equivale ad eguagliare la tensione dei due connettori e a bilanciare le correnti (i.e., ad applicare la legge di Kirchoff al nodo identificato dalla connessione stessa).

Altri esempi sono costituiti dai connettori termici, che trasportano una temperatura (sforzo) e un flusso termico (flusso) e dai connettori meccanici per assi rotanti monodimensionali, caratterizzati da un angolo (flusso) e da una coppia (sforzo). Basandosi su quanto detto, due componenti differenti, ma con connettori compatibili, possono essere connessi indipendentemente dalle equazioni contenute all’interno dei singoli modelli. Questa caratteristica è essenziale per lo sviluppo di librerie di modelli riutilizzabili; inoltre, permette di rimpiazzare semplicemente una parte del modello di un sistema con una più dettagliata o con una semplificata, senza influenzare il resto del modello.

- Ereditarietà. Le librerie di componenti possono essere organizzate in una struttura gerarchica, nella quale i modelli complessi sono ottenuti da modelli di base più semplici aggiungendo variabili specifiche, equazioni o altri modelli.

- Dominio multi-fisica. Il linguaggio Modelica è stato ideato per la modellistica fisica multidominio, basata su modelli descritti da equazioni algebriche, differenziali e alle differenze, e non è vincolato ad un particolare contesto applicativo, come quello dell’ingegneria meccanica, elettrica o termodinamica. Tale linguaggio risulta quindi particolarmente utile nella modellizzazione di sistemi eterogenei, come, ad esempio, i sistemi meccatronici, risultato dell’interazione di componenti meccaniche, elettriche e di controllo.

- Riutilizzabilità. La modellizzazione a-causale, l’incapsulamento e l’utilizzo dell’ereditarietà costituiscono un forte incentivo allo sviluppo di librerie di modelli riutilizzabili.

Alcune librerie per domini ingegneristici molto ampi (e.g., elettrico, meccanico, termico, etc...) sono state standardizzate e fanno parte della definizione stessa del linguaggio Modelica. Sono presenti inoltre librerie sviluppate per domini specifici, sia di carattere commerciale che di carattere open-source.

7

Il linguaggio Modelica è stato applicato ad un ampio spettro per quanto riguarda i problemi di modellizzazione, in differenti domini ingegneristici.

E’ inoltre possibile definire un modello utilizzando un editor grafico per disegnare un diagramma strutturale, contente le icone che rappresentano i modelli dei componenti e le connessioni tra i connettori dei diversi componenti.

1.3 Le librerie

Come già accennato sopra, gli elementi e alcuni modelli preimpostati sono contenuti all’interno di apposite librerie.

Le più importanti sono:

- Modelica Standard Library - Powertrain Library

- Smart Electric Drives Library - Vehicle Dynamics Library - Modelon Hydraulics Library - Pneumatics Library

- Air Conditioning Library - Thermal Power Library - Engine Dynamics Library

La Modelica Standard Library è una libreria che fornisce costanti, connettori, modelli parziali e componenti del modello in varie discipline quali meccanica, elettronica, termodinamica, matematica e logica.

La Powertrain Library racchiude gli elementi base adatti per la modellazione del powertrain di un veicolo, quali motore, frizione, cambio, differenziale, albero di trasmissione, freni ma anche bus per la trasmissione dati. Oltre a questi elementi base sono presenti all’interno della stessa libreria degli esempi di modelli più complessi che possono essere, in parte, anche modificati.

8

La Smart Electric Drives Library è una libreria basilare per la modellazione di veicoli elettrici ed ibridi, al suo interno troviamo vari tipi di azionamenti elettrici, accumulatori e convertitori statici.

La Vehicle Dynamics Library è utilizzata per effettuare l'analisi ed affrontare i problemi propri della dinamica del veicolo, in particolar modo per ciò che riguarda l'handling. I suoi principali componenti sono modelli di pneumatico, modelli di pilota, ammortizzatori, barre antirollio e sospensioni complete.

La Hydraulics Library serve per modellare sistemi idraulici che utilizzano fluidi in pressione. Tra i suoi componenti si trovano pompe, motori idraulici, valvole ed alcune tipologie di fluidi incomprimibili di cui possono essere variate le caratteristiche.

La Pneumatics Library è dedicata ai sistemi pneumatici, ovvero basati sull'utilizzo di fluidi comprimibili.

La Air Conditioning Library consente di lavorare con i cicli termodinamici legati al condizionamento dell'aria e alla refrigerazione.

La Thermal Power Library è la libreria più utilizzata per la progettazione e la messa in servizio di centrali termiche, tra cui vapore e centrali a ciclo combinato.

La Engine Dynamics Library è la libreria di modelli per la modellazione del sistema motore a combustione, simulazione e analisi, compreso lo scambio completo aria gas.

Le prime tre librerie e cioè la Modelica Standard Library, la Powertrain Library e la la

Smart Electric Drives Library saranno quelle più utilizzate per il lavoro svolto e

descritto in questa tesi.

1.4 Un semplice modello in ambiente Dymola

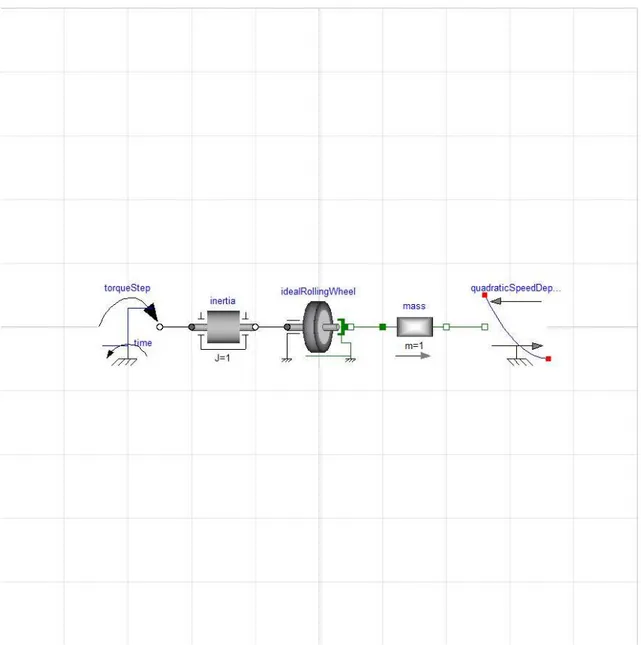

In figura 1.2 è rappresentato un semplice modello costruito in ambiente Dymola in cui viene illustrato l'accoppiamento tra componenti rotazionali e traslazionali:

9

Figura 1.2: Esempio di modello costruito in ambiente Dymola

Lo stesso è caratterizzato da una coppia (torqueStep) che accelera sia l'inerzia della ruota che la massa del veicolo. Per completezza è presente il blocchetto che rappresenta una forza, che varia con il quadrato della velocità, caratteristica tipica della forza resistente che si oppone al moto dei veicoli.

10

Cliccando su ogni componente con il tasto destro ed accedendo alla finestra “parametri” è possibile variare gli stessi a nostro piacimento.

E’ importante precisare che i parametri sono quei valori che non variano durante le simulazioni.

Una volta completato il modello è possibile effettuare un check di controllo cliccando sul tasto come raffigurato ed evidenziato dal cerchio rosso nella seguente figura:

Figura 1.3: Come effettuare il check di un modello in Dymola

Una volta effettuato il check, il software risponderà istantaneamente con una finestra di dialogo che si aprirà per darci indicazioni se il lavoro è stato fatto nella maniera giusta oppure se manca qualcosa per la completa caratterizzazione del modello.

Se il check dà esito positivo si può passare dall’ambiente di modellazione a quello di simulazione.

11

1.5 Dal modello al codice di simulazione

L’ambiente di simulazione viene utilizzato per la sperimentazione. E’ presente al suo interno un setup di simulazione per definire la durata della stessa e finestre di animazione.

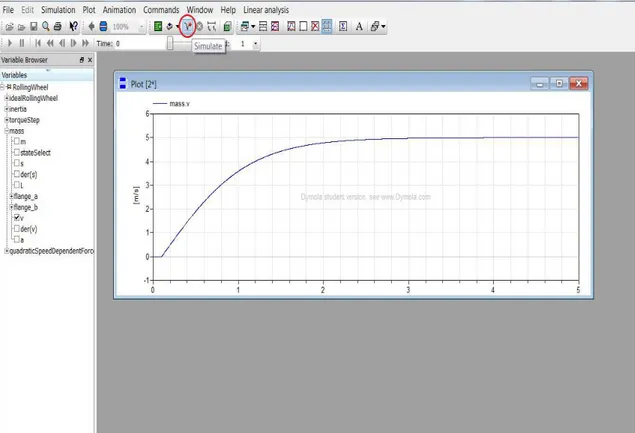

Cliccando sull’apposito comando cerchiato in rosso nella seguente figura, la simulazione si avvia ed ha una durata pari al tempo che è stato impostato all’interno della voce “setup”.

Figura 1.4: Ambiente di simulazione in Dymola

A sinistra si possono scegliere le variabili di cui si vuole visualizzare l’andamento. Nell’esempio in questione, ad esempio, viene raffigurato nel grafico la velocità della

12

massa misurata in m/s, è facile notare come l’equilibrio tra la coppia applicata alla ruota e la forza resistente si raggiunge dopo circa 5 secondi con la massa che viaggia a velocità pari a 5 m/s.

13

Capitolo II

Modellazione dell’autobus

In questo capitolo viene descritta passo-passo la modellazione dell’autobus in ambiente Dymola.

Il veicolo preso in esame è un autobus di tipo urbano, la cui particolarità consiste nel fatto che la powertrain del modello è costituito da un motore termico da 158 kW, un cambio automatico a 6 rapporti e un riduttore finale.

2.1 Caratteristiche del veicolo

Il veicolo preso in considerazione è un autobus ideale per il trasporto passeggeri nelle città di medie dimensioni. Le caratteristiche che lo contraddistinguono sono le seguenti: - massa a pieno carico: 14000 kg

- motore DEUTZ da 158 kW a 2300 giri/min - potenza assorbita dai carichi ausiliari: 51 kW

- cambio automatico ZF a 6 rapporti con convertitore di coppia e frizione di blocco - rapporto di riduzione finale pari a 5.74

- superficie frontale pari a 7 m2

- coefficiente di resistenza aerodinamica (Cx) pari a 0.65 - coefficiente di resistenza al rotolamento pari a 0.013 - raggio di rotolamento pari a 0.473 m

Nella figura 2.1 sono mostrate due viste dell’autobus, una laterale dell’esterno e una dall’alto dell’interno, mentre nella 2.2 sono riportate le sue dimensioni principali e il numero massimo di passeggeri che può trasportare.

14

Figura 2.1: Viste dell’autobus (laterale sopra)

Figura 2.2: Numero massimo di passeggeri trasportabili e dimensioni principali dell’autobus

2.2 Il vantaggio del cambio automatico

Il cambio automatico è un tipo di cambio che provvedere a cambiare il rapporto di trasmissione senza l’intervento del guidatore. In determinate condizioni di guida caratterizzate da traffico intenso, risulta essere il compromesso migliore per quanto riguarda confort di marcia.

I vantaggi di avere una trasmissione automatica in un autobus per il trasporto di passeggeri possono essere molteplici:

15

- le cambiate sono programmate e gestite da logiche di controllo che portano a ridurre il margine di errore rispetto ad una trasmissione comandata manualmente dal guidatore - gli occhi del conducente non rischiano distrazioni per il cambio marcia e quindi possono dedicarsi esclusivamente alla strada

- entrambe le mani del guidatore sono sempre posizionate sul volante per un miglior controllo senza dover pensare al cambio marcia

- il veicolo è più facile da manovrare e quindi causa meno stress nel guidatore

- possibilità di preservare la trasmissione dal cattivo uso o dall’abuso da parte di alcuni driver

- capacità di auto-adattare il cambio secondo il peso del veicolo, le condizioni di esercizio e la pendenza superabile

2.2.1 Il convertitore di coppia con frizione di blocco

Figura 2.3: Sezione trasversale di un convertitore di coppia (a), le sue pale (b), flusso idraulico e di rotazione indicato dalle frecce

In un convertitore di coppia ci sono almeno tre elementi rotanti: la pompa, che viene azionati meccanicamente dal motore e che conferisce al fluido la spinta necessaria al movimento; la turbina, che raccoglie il flusso del fluido e aziona il carico; lo statore, che permette di modificare la portata d'olio di ritorno dalla turbina alla girante. I convertitori di coppia consentono ad un veicolo di avviarsi ed fermarsi senza l'intervento dell'utente, caratteristica principale che si vuole ottenere utilizzando una trasmissione automatica.

16

Essendo molto pesanti, un vantaggio di questi complessi dispositivi idraulici è quello di agire come una sorta di volano inerziale e questo permette ai veicoli di avere un funzionamento più stabile al minimo rispetto ai veicoli convenzionali dotati di frizione e cambio manuale. Inoltre, trasmettendo il moto per mezzo di un fluido (in genere olio) hanno il vantaggio di poter sfruttare lo stesso anche per diminuire il surriscaldamento della trasmissione attraverso un circuito di raffreddamento e possono scivolare quasi all'infinito senza subire danni, cosa non permessa invece alle frizioni che potrebbero usurarsi in breve tempo.

Quando il motore gira molto più velocemente della trasmissione, i convertitori di coppia agiscono come una sorta di trasmissione a variazione continua, permettono quindi una moltiplicazione di coppia portando il veicolo ad accelerare in modo molto più veloce e agevole di uno dotato di cambio manuale. A velocità più elevate, però, la trasmissione, raggiungendo la velocità del motore, ruota eventualmente quasi alla sua stessa velocità. Questo porta ad una perdita di efficienza e, conseguentemente, ad un aumento dei consumi del combustibile caratteristici di un veicolo dotato di trasmissione automatica. Per contrastare questo effetto allora, conviene associare al convertitore una frizione di blocco che, chiudendosi, permette di eliminare lo slittamento e di migliorare l'efficienza quando il veicolo viaggia ad elevate velocità. La frizione di blocco permette di unire meccanicamente pompa e turbina quando il computer di bordo rileva una velocità tale che lo slittamento proprio di questi componenti porti ad una perdita energetica rilevante, sotto forma di calore disperso dal fluido.

2.3 Il ciclo SORT 1

I cicli SORT (Standardized On-Road Test Cycles) sono dei cicli di riferimento sviluppati dal UITP (associazione mondiale degli operatori del trasporto passeggeri urbano e regionale, delle loro autorità e dei fornitori) e dai costruttori europei di autobus e trasmissioni per definire dei cicli standardizzati al fine di misurare e rendere confrontabili i dati dei consumi di autobus appartenenti alle diverse case costruttrici.

17

Sono utilizzati dagli stessi produttori per valutare l’efficienza dei propri veicoli e la competitività degli stessi dal punto di vista del consumo e quindi dell’inquinamento. Come descritto nella prossima tabella, esistono tre diversi cicli, ognuno dei quali rappresenta uno specifico scenario di guida.

Tabella 2.1: I tre cicli SORT

Ogni ciclo è composto da tre sezioni, ciascuna, a sua volta, composta da quattro tratti; una primo tratto di accelerazione, un secondo tratto a velocità costante e un ultimo di decelerazione, intervallati da un tratto a velocità nulla.

Al termine del modulo, cioè dopo il terzo trapezio, vi è un tempo di stop, che rappresenta il periodo di tempo in cui l’autobus rimane fermo, per consentire la salita e la discesa dei passeggeri.

Per le simulazioni effettuate si è utilizzato come ciclo di riferimento il SORT 1, quindi si è focalizzata l’attenzione sul comportamento dell’autobus in ambito prettamente urbano.

18

Figura 2.4: Ciclo Sort 1

2.4 Modellazione dei componenti

In questo capitolo è illustrata l’implementazione del modello concettuale dell’autobus, presentato nei paragrafi precedenti, esaminando ogni modulo di cui è composto e gli aspetti implementativi ritenuti più significativi. E’ descritto dettagliatamente come si è proceduto alla creazione del modello in ambiente Dymola e la regolazione dei vari parametri per permettere un corretto funzionamento dello stesso.

19

2.4.1 L’elemento “world” e sua definizione

Figura 2.5: Elemento World

Prima della creazione del modello è necessario definire il modello World, facente parte della libreria multi-body del package Mechanics.

Esso viene utilizzato per diversi scopi:

- come sistema inerziale in cui sono definite le equazioni di tutti gli elementi della libreria MultiBody

- per stabilire il campo di gravità in cui è presente un modello multi-body avendo come parametro predefinito un campo gravitazionale uniforme in cui il vettore accelerazione di gravità g è uguale in ogni posizione

- per fissare le impostazioni predefinite delle proprietà di animazione

- per definire una rappresentazione visiva del modello mondo ( = 3 assi di coordinate con etichette ) e del campo di gravità definito

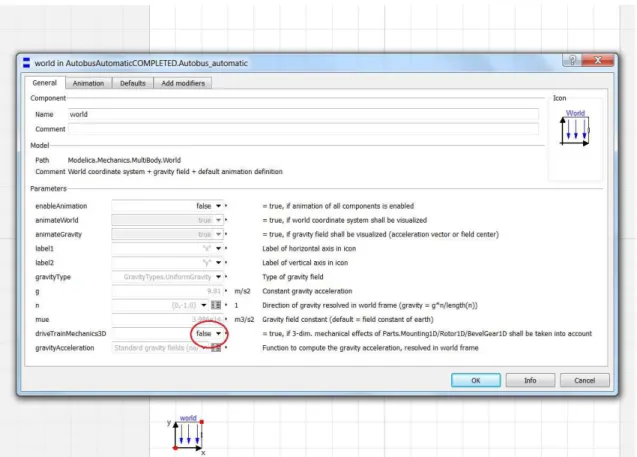

Come evidenziato nella prossima figura, è importante specificare che il parametro driveTrainMechanics3D sia impostato su “false” perché nel nostro caso non vi è necessità che il software utilizzi equazioni aggiuntive per modellare gli effetti 3D. Se questa precauzione non dovesse essere presa, il modello non supererebbe il check e non potrebbe essere simulato.

name

x y

20

Figura 2.6: Regolazione parametri nell’elemento World

2.4.2 I bus di comunicazione nella libreria Powertrain

La libreria Powertrain di Modelica contiene dei Bus che permettono il dialogo tra i vari componenti e la trasmissione dati. Caratterizzati da linee di collegamento di colore giallo, ne esistono di svariate tipologie e sono necessarie per controllare attuatori o per ricevere feedback dai sensori.

Figura 2.7: Elemento Bus all’interno della libreria Powertrain

21

Di seguito verranno evidenziati i Bus utilizzati per la comunicazione tra i vari componenti presi in considerazione nella modellazione dell’autobus:

- ChassisBus - DriverBus - TransmissionBus - TransmissionControlBus - EngineControlBus - ControlBus

Gli elementi elencati sono tutti caratterizzati da un’icona del tipo rappresentato in figura 2.7 ma vengono utilizzati per scopi differenti e permettono la trasmissione di dati specifici.

Lo ChassisBus contiene segnali misurati nel sottosistema telaio e permette la trasmissione dei dati specificati nella seguente tabella:

Tabella 2.2: Dati trasmessi dallo ChassisBus

Il DriverBus contiene segnali determinati dal pilota per il controllo del veicolo:

22

Il TransmissionBus è un Bus che contiene una serie di segnali standard generati dal sottosistema di trasmissione:

Tabella 2.4: Dati trasmessi dal TransmissionBus

Il TransmissionControlBus è un connettore che definisce l'insieme di segnali necessari per i controllori presenti nel gruppo di trasmissione:

Tabella 2.5: Dati trasmessi dal TransmissionControlBus

L’EngineControlBus definisce l'insieme di segnali necessari per il corretto funzionamento del motore:

Tabella 2.6: Dati trasmessi dall’ EngineControlBus

Infine, il ControlBus racchiude tutti i Bus per la trasmissione dati presenti all’ interno della libreria di Modelica e rappresenta il Bus di primo livello per il trasferimento dati. In pratica, noi possiamo utilizzare o un Bus specifico come quelli appena descritti sopra oppure questo Bus, che li contiene al suo interno tutti.

23

La tabella sottostante evidenzia quanto appena affermato:

Tabella 2.7: Possibilità di trasmissione dati all’interno del ControlBus

I Bus in ambiente Dymola possono essere utilizzati in due modi:

- connessione di variabili reali misurate attraverso dei sensori (potenza, coppia, velocità, posizione ecc.)

- connessione diretta tra i vari Bus (connessione di colore giallo)

Nel primo caso è possibile inviare un dato rilevato o misurato da un sensore ad un Bus per permettere la trasmissione ad un altro componente semplicemente connettendo l’uscita. A connessione avvenuta, si apre una schermata che ci consente di instaurare una connessione univoca tra il dato rilevato (in questo caso una velocità angolare) ed il Bus a cui vogliamo inviarlo.

24

Figura 2.8: Connessione tra un Bus ed un sensore in ambiente Dymola

Nel secondo caso sfruttiamo la possibilità di avere una comunicazione dati diretta tra i vari Bus per permettere di instaurare una comunicazione tra di loro ed uno scambio di informazione biunivoco.

Figura 2.9: Connessione diretta tra i Bus in ambiente Dymola

startStopLogic

25

Nella figura seguente sono rappresentati entrambi i casi ed è facile intuire quanto l’utilizzo di questi Bus ci permette di mantenere un certo ordine, soprattutto in sistemi complessi in cui coesistono sensori di varia natura ed origine.

Figura 2.10: Utilizzo di Bus all’interno della libreria Powertrain

Se non avessimo avuto a disposizione questi elementi, nell’esempio di figura 2.10 che documenta il controllo di un motore termico, saremmo dovuti entrare con 2 variabili all’interno del modello per l’accensione e controllo motore (avvio motore e posizione pedale dell’acceleratore) ed uscire con 4 dati reali (velocità angolare dell’albero, coppia rilevata all’albero, temperatura liquido refrigerante e consumo in tempo reale fornito dal

baseEngine). Così facendo, invece, il modello appena citato è descritto dalla seguente

engineInertia J_eff torqueSensor tau engineSpeed w mounting1D speed torque baseEngine coolantTempe? k=ConvertSI.f? fuelFlow coolantTemperature accessoryFlange transmissionFl? c o n tr o lB u s e n g in e M o u n t acceler? engineBus y1 y2 engineControl? y3

26

icona in cui è visibile solo il ControlBus al cui interno sono racchiusi tutti i dati utili, il tutto a vantaggio della compattezza di rappresentazione ed efficienza di modellazione.

Figura 2.11: Icona in cui è visibile il ControlBus

2.4.3 La modellazione del Driver

Figura 2.12: Icona elemento Driver

Per quanto riguarda la modellazione del pilota è stato scelto dal package

DriverEnvironments della libreria Powertrain un modello (figura 2.12) strutturato per

poter comandare veicoli dotati di trasmissione automatica. Allo stesso sono state effettuate alcune modifiche:

- è stato inserito un’interfaccia di ingresso a cui arriverà la velocità misurata da un sensore per poterla confrontare con il ciclo di riferimento

- sono stati inseriti due interfacce d’uscita per quanto riguarda i segnali dell’acceleratore e del freno che andranno a comandare rispettivamente il motore termico e l’impianto frenante

Nella figura sottostante vi è la descrizione grafica della struttura del modello in cui sono ben visibili le 3 interfacce aggiunte e la connessione, sia del pedale dell’acceleratore che di quello del freno al driverBus per permettere la loro connessione, al ControlBus di sistema.

name

27

Figura 2.13: Struttura interna del driver

Ciclo

In questo blocco (figura 2.14) è contenuto il ciclo di riferimento di guida, fornito come un profilo di velocità-tempo, che il conducente dell’autobus deve seguire. Le varie simulazioni svolte nel corso del presente studio sono state condotte utilizzando il ciclo urbano SORT 1, descritto nel paragrafo 2.3.

throttleBrakeControl brake... acc... driveCycle sp? gear resetValue k=0 resetTrigger false gearboxMode k=constantG? requestedGear k=constantRe? initialVehicleV? k=v_x_start to_kmh m/s km/h ignition startTime=sta? ignition gearboxMode requestedGear longitudinalVelocity_start acceleratorPedalPosition brakePedalPosition c o n tro lB u s c h a s s is F ra m e steering? acceler? brakePedal desiredSpeed_kmh desiredSpeed driverBus chassisBus y1 y2 y3 y4 accelerator brake u

28

Figura 2.14: Elemento ciclo

Throttle Brake Control

L’elemento principale del modello Driver è sicuramente il throttleBrakeControl basato su un regolatore PI che viene utilizzato per determinare la posizione dell'acceleratore e del pedale del freno. Il conducente controllerà solo un pedale per volta attraverso un sistema logico che confronterà la velocità e l’accelerazione desiderata con la velocità e l’accelerazione reale.I valori dei parametri guadagno e costante di tempo del regolatore devono essere scelti in maniera tale da rendere minimo lo scarto tra velocità effettiva e velocità di riferimento. Seguendo questo criterio, il valore ottimale del guadagno è stato di 0.8 e quello della costante di tempo pari ad 1 s.

Figura 2.15: Elemento per controllo dell’acceleratore e del freno

Sensore di velocità

L’elemento speed-sensor è un semplice sensore che ha il compito di misurare la velocità del veicolo e fornirla all’ingresso del driver per permettere allo stesso di fare la giusta scelta tra il pedale dell’acceleratore e del freno affinché segua in maniera opportuna il profilo di velocità imposto. Il valore in uscita è fornito in m/s.

name

brake...

29

Figura 2.16: Elemento speed-sensor

2.4.4 La modellazione del motore termico

Il blocco motore (figura 2.17) simula il funzionamento del motore termico.

Figura 2.17: Elemento motore termico

E’ caratterizzato da tre interfacce, da una flangia e da un Bus per la trasmissione dati. L’interfaccia di colore rosa serve per connetterlo all’elemento gradino booleano, da cui riceve il segnale legato al flusso di combustibile, quella di colore blu, posta a sinistra, lo connette alla posizione del pedale dell’acceleratore in uscita dal driver e, infine, l’altra di colore blu, quella in basso, lo connette al sensore di posizione, da cui riceve il valore dello spazio percorso dall’autobus, tramite il quale si calcola il consumo di combustibile in l/100km. La flangia, invece, ha la funzione di collegare l’albero motore del motore all’albero in ingresso del cambio automatico. Internamente è composto da (figura 2.18):

- modello base di motore - inerzia

- sensore di coppia

- elemento di conversione - integratore

- divisione

- tre elementi guadagno - controlBus

name

v

30

Figura 2.18: Composizione del modello MCI

Modello base di motore

Questo elemento (figura 2.19) è un modello base di motore che determina la coppia sviluppata dal motore e il flusso di combustibile in ingresso al motore, in funzione del carico e della velocità di rotazione del motore stesso.

Il carico è normalizzato, quindi ad un valore pari a 0 corrisponde un valore del carico nullo, un valore pari ad 1 corrisponde al carico massimo (pedale dell’acceleratore totalmente premuto).

Figura 2.19: Elemento base motore baseEngine_? inertia J=1 torqueSensor tau consumo_co? I k=1 from_gps g/s kg/s k=1/0.82 consumo_co? consumo_co? consumo_co? k = 1 /1 0 0 0 m T O k m k=100 consumo_co? engineControlBus.throttle u u1 f lange_b u 2 c o n tr o lB u s name

31

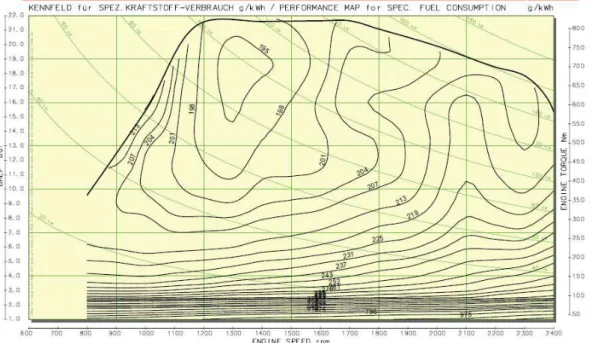

Il software individua la coppia e il flusso di combustibile tramite l’interpolazione lineare dei valori contenuti in due look-up table; esse contengono, rispettivamente, i valori di coppia e di flusso di combustibile per diversi valori del carico e del numero di giri del motore. Queste due look-up table sono state ricavate dalla mappa di efficienza del motore termico reale, con potenza massima di 158 kW, mostrata in figura 2.20. Per ricavare i valori si è proceduto nel seguente modo. Sono state tracciate sulla mappa di efficienza delle linee verticali ogni 200 giri/min (in alcune zone è stato necessario effettuare un infittimento per cogliere dei dettagli che altrimenti non sarebbero stati presi in considerazione) e su ciascuna di esse sono stati marcati dieci punti, corrispondenti ai dieci valori del carico che vanno da 0,1 a 1. Quindi, per quanto riguarda la coppia, sono stati letti sull’asse delle ordinate i valori relativi ai vari punti, mentre, per quanto riguarda il consumo, è stato necessario effettuare un’interpolazione lineare per desumere i valori di consumo corrispondenti ai punti compresi tra le varie curve di isoconsumo specifico.

Figura 2.20: Mappa di efficienza utilizzata per ricavare le look-up table di coppia e consumo

32

Nelle figure 2.21 e 2.22 sono riportate le due look-up table ottenute per il motore da 158 kW e le rispettive mappe generate da Dymola.

Figura 2.21: Look-up table e mappa della coppia sviluppata dal motore da 158 kW

E’ importante notare che a carico nullo (throttle=0) i valori di coppia sono negativi per simulare il freno motore.

33

Figura 2.22: Look-up table e mappa del flusso di combustibile del motore da 158 kW

Inerzia

Tale componente ha la funzione di simulare l’inerzia del motore termico, il valore inserito nel modello è stato di 1 kgm2.

Figura 2.23: Elemento inerzia

name

34

Sensore di coppia

Questo elemento è un sensore che serve semplicemente per misurare la coppia sviluppata dal motore a combustione interna.

Figura 2.24: Elemento sensore di coppia

Elemento di conversione

L’elemento ha la funzione di convertire l’unità di misura del flusso di combustibile da grammi al secondo a chilogrammi al secondo.

Figura 2.25: Elemento di conversione

Integratore

Questo elemento serve per integrare il flusso di combustibile in un determinato lasso di tempo per ottenere il consumo totale in kg di combustibile.

35

Guadagno 1

Ha la funzione di convertire i kg totali di combustibile consumati dal motore in litri. Il valore del guadagno è stato posto pari a 1/0,82 poiché il combustibile usato è gasolio per autotrazione, la cui densità è circa 0,82 kg/dm3.

Figura 2.27: Elemento guadagno 1

Guadagno 2

Il secondo elemento guadagno serve per convertire lo spazio percorso dall’autobus da metri a chilometri.

Figura 2.28: Elemento guadagno 2

Guadagno 3

Il terzo elemento guadagno ha la funzione di moltiplicare il valore del consumo uscente dall’elemento divisione (espresso in l/km) per 100, così da ottenere il consumo in l/100km. Generalmente, infatti, i consumi dei veicoli sono espressi in l/100km.

36

Figura 2.29: Elemento guadagno 3

Divisione

Effettua la divisione tra i litri totali consumati e i chilometri percorsi, dando come risultato il consumo in l/km.

Figura 2.30: Elemento divisore

Il sensore di posizione

Il sensore di posizione oltre a fornirci l’indicazione dei metri percorsi dall’autobus durante il ciclo, ci permette di ottenere, una volta connesso al blocco del motore termico (figura 2.18) i consumi calcolati in l/100km.

Figura 2.31: Elemento sensore posizione

name

37

ControlBus

All’elemento in questione viene connesso il segnale del comando dell’acceleratore inviato dal conducente. Servirà per il corretto funzionamento del cambio automatico.

Figura 2.32: Elemento Bus per la trasmissione dati

Gradino Booleano

Questo elemento genera un gradino di tipo booleano ed ha la funzione di bloccare o meno il flusso di combustibile che arriva al motore. Il termine booleano significa che l’uscita di questo elemento è data da un segnale, che può assumere solo due valori: vero o falso. In questo caso in uscita si ha sempre il valore vero, perché il combustibile deve fluire continuamente al motore; il valore falso implicherebbe l’interruzione del flusso di combustibile, con conseguente spegnimento del motore stesso.

38

2.4.5 Modellazione della trasmissione

Come già accennato in precedenza, per quanto riguarda la modellazione della trasmissione è stato adottato un cambio automatico a 6 rapporti dotato di convertitore di coppia e frizione di blocco.

Figura 2.34: Elemento trasmissione automatica

L’elemento in questione è caratterizzato da due interfacce del tipo flangia meccanica e da una interfaccia di tipo Bus. Le due interfacce meccaniche saranno connesse una all’albero motore (colore grigio scuro) e l’altra al riduttore finale (colore grigio chiaro). Al suo interno è composto dai seguenti elementi (figura 2.35):

- un convertitore di coppia idrodinamico - un blocco ingranaggi

- un chipset per la scelta del rapporto ottimale

- un chipset per il comando del serraggio della frizione di blocco all’interno del convertitore

- un sensore di velocità angolare - due Bus per il trasferimento dati

name N

39

Figura 2.35: Interno dell’elemento cambio automatico

Il convertitore di coppia

Questo elemento idrodinamico viene solitamente utilizzato come accoppiatore tra il motore a combustione di un veicolo e un cambio automatico.

I vantaggi forniti dal convertitore di coppia in un veicolo dotato di cambio automatico sono stati descritti nel paragrafo 2.2.1. La frizione di blocco viene comandata da un segnale esterno proveniente dal chipset lockupControl come verrà discusso nei prossimi paragrafi. s p e e d S e n s o r w s h ift S c h e d u le lo c k U p C o n tr o l torqueConver? lockUpClutchDemand controlledGearset currentGear engineFlange drivelineFlange c o n tr o lB u s tr a n s m is s io n M o u n t transmission? transmission? y 1 flange_a flange_b

40

Figura 2.36: Convertitore idrodinamico

Le caratteristiche di questo elemento sono definiti da una lock-up table (figura 2.37) in cui le colonne hanno il seguente significato (w ref è stata assunta pari a 1400 giri/min): colonna 1: Fattore di velocità (ν) = w turbina/w pompa

colonna 2: Fattore conversione coppia (µ) = tau turbina/tau pompa

colonna 3: Coppia di riferimento alla pompa (τ) = tau pompa/(w pompa/w ref)2

Figura 2.37: Immissione dei parametri all’interno del convertitore

41

La tabella permette, ad un core converter situato all’interno, di definire la coppia istantanea che dev’essere trasmessa dal convertitore idraulico in base ai valori in ingresso.

Il blocco ingranaggi

Figura 2.38: Elemento cambio

All’interno del cambio vengono impostati i valori dei rapporti, per quanto riguarda l’autobus è stato utilizzato un cambio a sei marce con i seguenti rapporti:

1 marcia: 3.43 2 marcia: 2.01 3 marcia: 1.42 4 marcia: 1.00 5 marcia: 0.83 6 marcia: 0.59

Il grafico seguente mostra, per ogni marcia innestata (asse delle ascisse), il corrispondente rapporto applicato (asse delle ordinate).

42

Figura 2.39: Grafico rapporti del cambio

Il rapporto da innestare perverrà al blocco del cambio tramite l’interfaccia di colore arancione e sarà selezionato dal chipset shiftSchedule secondo una precisa logica di gestione che sarà descritta nella prossima sezione.

Il chipset per la scelta del rapporto ottimale

Figura 2.40: Elemento chipset per la scelta del rapporto

Questo componente sceglie il rapporto da innestare combinando le funzioni dei componenti basicStrategy e finalGear presenti al suo interno.

43

Figura 2.41: Interno del chipset per la scelta del rapporto

Il componente basicStrategy sceglie un rapporto ottimale da proporre al blocco

finalGear in relazione a due dati che gli provengono rispettivamente dai Bus del driver

e della trasmissione:

- la velocità angolare della trasmissione - la posizione del pedale dell’acceleratore

E’ importante impostare i parametri all’interno del chipset per definire in maniera precisa, per ogni cambiata, la velocità che l’albero in uscita della trasmissione deve raggiungere affinché ci sia il cambio del rapporto. La definizione di questi parametri dev’esser fatta sia per quanto riguarda i cambi marcia verso l’alto (upshift) sia per quanto riguarda le scalate dei rapporti (downshift).

basicStrategy

...

1 2

n

speed throttle finalGear P R N D 3 .. -+ torqueDow n? integerChange change() to_rpm rad/s 1/min currentGear acceleratorPedalPosition requestedGear gearboxMode torqueDow nRequest outputSpeed controlBus transmission? driverBus transmission?44

Per quanto riguarda l’upshift son stati impostati i seguenti valori:

1→2: 612 giri/min 2→3: 1044 giri/min 3→4: 1478 giri/min 4→5: 2100 giri/min 5→6: 2230 giri/min

L’innesto della marcia indicata sull’asse delle ascisse si ha quando la velocità dell’albero in uscita dalla trasmissione raggiunge la corrispondente velocità indicata sull’asse delle ordinate (figura 2.42).

45

Per quanto riguarda il downshift son stati impostati i seguenti valori:

6→5: 2000 giri/min 5→4: 1700 giri/min 4→3: 1100 giri/min 3→2: 700 giri/min 2→1: 400 giri/min

La scalata avviene in maniera tale che l’innesto del rapporto inferiore alla marcia indicata sull’asse delle ascisse si ha quando la velocità dell’albero in uscita della trasmissione raggiunge la corrispondente velocità indicata sull’asse delle ordinate. Nel grafico di figura 2.43 sono riportati i valori appena descritti.

46

La marcia proposta viene inviata al blocco finalGear (figura 2.41) che, in base al blocco

gearbox mode (nel nostro caso è impostato sul 2 perché vogliamo una cambiata del

rapporto automatica), sceglie la marcia da innestare. Il blocco requested gear non ha importanza nel nostro caso perché entra in gioco solo se il gearbox mode è impostato in modalità manuale.

Importante è notare che il rapporto ottimale scelto, oltre a pervenire attraverso il

transmissionControlBus al cambio, viene inviato anche ad un blocco denominato torqueDownRequest che simula l’abbassamento di coppia trasmessa dal motore,

conseguenza fisiologica che si ha tra una cambiata e l’altra.

Il chipset per il comando del serraggio della frizione di blocco all’interno

del convertitore idraulico

Si è già discusso nel paragrafo 2.2.1 sul vantaggio che si ottiene associando ad un convertitore di un cambio automatico una frizione di blocco.

Il comando per comandare il serraggio della frizione viene scelto da un chipset in base a 3 dati:

- la velocità angolare dell’albero in uscita del cambio - la posizione dell’acceleratore

- la marcia innestata

Il chipset in questione ha un’icona identica a quella rappresentata in figura 2.40 mentre il suo interno è composto come da figura 2.44. Si può estromettere l’utilizzo di questo elemento impostando la lockupEnabled sul valore “false”.

47

Figura 2.44: Interno chipset per il segnale di serraggio della frizione di blocco del convertitore

Se, come nel nostro caso, il chipset è attivato, ci restituisce un comando normalizzato che assume valore pari ad 1 per un segnale di serraggio ed un valore pari a 0 se si vuole aprire la frizione. Chiaramente, per i discorsi di efficienza energetica che son stati affrontati nel paragrafo 2.2.1 e per avere, quindi, un miglioramento dal punto di vista dei consumi si preferisce serrare la frizione una volta che il veicolo abbia raggiunto una velocità accettabile. In partenza è opportuno avere la frizione aperta e quindi utilizzare il convertitore senza avere accoppiamento diretto tra pompa e turbina.

In base ai valori impostati in una lock-up table questo elemento sceglie quando inviare il segnale per chiudere la frizione e permettere l’accoppiamento diretto tra pompa e turbina del convertitore.

La lock-up table, in base alla marcia innestata e alla posizione dell’acceleratore, fornisce un dato in uscita che, se è minore della velocità misurata in uscita dalla trasmissione, genera un segnale trapezoidale di valore massimo pari ad 1 che, arrivando alla frizione del convertitore attraverso il TransmissionControlBus, serra la stessa.

I valori impostati nel modello sono descritti nella seguente tabella. lockUpEnabled=true lockUpEnabled=false lockUpSetPoi?

>

lockUpClutch? const k=0 to_rpm rad/s 1/min currentGear throttle lockUpClutchDemand lockUpClutchDemand outputSpeed controlBus transmission? engineControl? transmission? y1 y248

Tabella 2.8: Dati per l’impostazione del chipset

Nella prima colonna sono impostati gli estremi della posizione che il pedale dell’acceleratore può assumere. Gli altri valori corrispondono alle velocità angolari (espresse in giri/min) che, se superate dalla velocità dell’albero in uscita dalla trasmissione, inducono il chipset ad inviare il segnale per chiudere la frizione.

Sensore di velocità angolare

Questo elemento (figura 2.45) ha semplicemente la funzione di fornire il valore della velocità di rotazione dell’albero in uscita dalla trasmissione.

Figura 2.45: Sensore di velocità angolare

I bus per il trasferimento dati

All’interno del modello sono utilizzati due Bus per la trasmissione dei dati: il

transmissionBus e il transmissionControlBus.

Attraverso il primo, la velocità di rotazione dell’albero in uscita giunge ai due chipset appena descritti per il corretto funzionamento del cambio automatico.

Attraverso il secondo, i segnali in uscita dai due chipset giungono al convertitore di coppia e al blocco ingranaggi del cambio.

49

Figura 2.46: Elemento Bus

2.4.6 Modellazione degli ausiliari

Gli ausiliari sono tutti quei componenti che per poter funzionare sottraggono parte della potenza generata al motore termico. Possono servire o per il corretto funzionamento del veicolo (pompa dell’acqua, ventola raffreddamento motore, alternatore) oppure per migliorare il confort a bordo dell’autobus (aria condizionata, impianto di illuminazione interno). Nella modellazione dell’autobus è stato considerato un assorbimento massimo dei carichi ausiliari di 51kW. Nonostante nella libreria di Dymola sia già presente un elemento con cui poter modellare gli ausiliari attraverso delle coppie resistenti applicate all’albero motore, si è preferito modellare ex-novo un blocco per simulare la presenza di questi carichi accessori.

Figura 2.47:Elemento carichi ausiliari

Il blocco per gli ausiliari è caratterizzato da un’interfaccia meccanica che nel modello finale sarà collegata direttamente all’albero motore. Al suo interno vi è un sensore di velocità, una lock-up table e un sensore di potenza. All’interno della tabella dovranno essere inseriti i valori di coppia resistente che dovranno essere applicati all’albero motore per simulare gli assorbimenti di potenza ausiliaria. La potenza assorbita a carico

50

massimo deve risultare pari a 51kW, quindi, avendo il motore in questione una velocità di picco pari a 2400 rpm si ottiene:

Ƭmax=

( ∗ ∗ )/ = 202.92 Nm (4.1)

In cui Ƭmax sarà la coppia resistente massima che dovrà essere applicata all’albero del

motore termico. Questo valore è stato immesso all’interno della lock-up table come valore negativo dovendo essere una coppia resistente e non motrice.

Figura 2.48: Interno dell’elemento carichi ausiliari

2.4.7 Modellazione della powertrain a valle del cambio automatico

Modellazione del riduttore finale

Il rapporto di riduzione finale tra il cambio e le ruote è stato schematizzato tramite il componente lossy Gear (figura 2.49). Il termine lossy sta a specificare che questo modello tiene conto delle perdite dovute agli attriti presenti nel riduttore reale. Il

combiTable1D torque tau [r p m ] |w | = t ? e n g in e S p e e d P o w e rA u x p o w e r flange_b

51

rendimento del riduttore è stato posto pari a 0.95 ed il valore del rapporto di trasmissione immesso (ratio) è stato di 5.74, come da datasheet.

Figura 2.49: Elemento riduttore finale

Sensore di potenza meccanica in uscita del cambio

Questo elemento è un sensore che misura la potenza meccanica all’asse dell’albero di uscita del cambio automatico, a monte del riduttore.

Figura 2.50: Elemento sensore potenza meccanica

Sensore potenza alle ruote a valle del riduttore

Questo elemento misura la potenza meccanica trasmessa alle ruote motrici che sarà minore di quella misurata all’asse in uscita dal cambio a causa del rendimento del riduttore impostato pari a 0.95.

Figura 2.51: Elemento sensore potenza alle ruote

name

52

Ruota ideale

Per la modellazione della ruota, è stato utilizzato un modello cinematico di una ruota ideale senza inerzia e con resistenza al rotolamento nulla presente nella libreria di Dymola che ha come scopo quello di trasformare il moto da rotatorio a traslatorio. Il raggio di rotolamento è stato impostato pari a 0.473m, come da datasheet.

Figura 2.52: Elemento ruota ideale

Massa del veicolo

Questo elemento (figura 2.53) rappresenta una massa traslante che simula la massa dell’intero autobus, il valore immesso è stato di 14000 kg per quanto riguarda il peso a pieno carico e 12 m per quanto riguarda la lunghezza della stessa massa.

Figura 2.53: Elemento massa veicolo

Forza resistente

Questo elemento simula la resistenza che si oppone all’avanzamento del veicolo. Nonostante nella libreria di Dymola sia già presente un elemento che modella una forza

name

53

con dipendenza quadratica dalla velocità, è stato necessario modificare appositamente tale l’elemento per ottenere l’andamento voluto della forza resistente.

Figura 2.50: Elemento forza resistente

L’espressione della forza resistente, infatti, è data dalla somma di un termine costante, che tiene conto dell’attrito di rotolamento e della pendenza della strada, e di un termine quadratico dovuto alla resistenza aerodinamica. Nel caso di strada piana, l’espressione è questa:

Fr = A + Bν2 = f0mg + ρ Cx S ν2 (4.2)

dove i simboli hanno il seguente significato:

Fr: forza resistente in N

f0=0,013: coefficiente di resistenza al rotolamento

m: massa dell’autobus in kg

g= 9,81 m/s2: accelerazione di gravità

ρ= 1,226 kg/m3: densità dell’aria

Cx= 0,65: coefficiente di resistenza aerodinamica

S: superficie frontale dell’autobus in m v: velocità di avanzamento del veicolo in m/s

Il sensore di posizione

54

della massa traslante. Oltre a fornirci l’indicazione dei metri percorsi dall’autobus durante il ciclo, ci permette di ottenere, una volta connesso al blocco del motore termico (figura 2.18) i consumi calcolati in l/100km.

Figura 2.51: Elemento sensore posizione

Elemento di conversione velocità

Questo elemento (figura 2.31) serve per convertire il valore della velocità misurata dallo speed-sensor in km/h.

Figura 2.52: Elemento di conversione

Freno meccanico

Questo elemento fornisce una coppia di attrito tale da indurre il veicolo a fermarsi quando il pilota frena.

Figura 2.53: Elemento freno

name s name m/s km/h name

55

Le equazioni che lo caratterizzano sono le seguenti:

Ƭatt = cgeo * µ* fn (4.3)

fn= fmax* P (4.4)

cgeo = N * (R + r) / 2 (4.5)

Dove i simboli hanno il seguente significato:

Ƭatt: coppia di attrito

cgeo: tiene conto della geometria del dispositivo

µ: coeff. di attrito

P: posizione pedale freno N: numero delle facce d’attrito R: raggio interno

r: raggio esterno

Il parametro fmax deve essere fornito ed è stato assunto un valore pari a 12 kN, µ pari a

0.5 e cgeo pari ad 1 di default.

2.5 Modello finale e risultati delle simulazioni

Il modello finale dell’autobus di cui finora si sono descritti in dettaglio i vari elementi e la modalità di modellazione e impostazione dei parametri è rappresentato nella sua totalità in figura 2.54.

56

Figura 2.54: Modello finale dell’autobus

Grazie alle simulazione effettuate, è possibile verificare sia dal punto di vista empirico che dal punto di vista scientifico il corretto funzionamento del modello in tutti i suoi aspetti. Il profilo di velocità che l’autobus deve seguire è il SORT 1, di cui si è parlato più ampiamente nel paragrafo 2.3, utilizzato da moltissime aziende per la verifica dei risultati in ambito urbano. Il profilo di velocità è seguito in maniera corretta e ricalca molto quello che ci si aspetterebbe nel caso reale. Per quanto riguarda il comportamento del driver, il simulatore risponde bene. E’ importante sottolineare che si è cercato di portare avanti questo lavoro facendo in modo di mantenere quanto più possibile i

57

modelli “aperti”, nel senso di dare la possibilità, un domani, di poter modificare i parametri più significativi degli stessi per poterli riutilizzare in altri casi simili.

Figura 2.55: Profilo di velocità e segnali inviati dal driver al motore (linea blu) e al freno

Le cambiate avvengono in maniera corretta sia in upshift che in downshift ed Il meccanismo di bloccaggio del convertitore di coppia mostra risultati soddisfacenti. Chiaramente, le velocità imposte dal ciclo non sono elevate e questo incide sui vari risultati ottenuti. Ad esempio, si nota che solo all’altezza del terzo trapezio dove l’autobus raggiunge la velocità massima di 40 km/h, il chipset di lockup, di cui si è parlato nel paragrafo relativo alla modellazione della trasmissione, invia il segnale di bloccaggio alla frizione posizionata all’interno del convertitore di coppia (spezzata

58

rossa in figura 2.56). Per lo stesso motivo, la marcia massima che il cambio riesce ad innestare è la terza, pur essendo dotato di sei rapporti.

Figura 2.56: Comportamento del cambio e segnale inviato alla frizione del convertitore

I risultati delle simulazioni riguardanti il motore a combustione interna ci restituiscono dei valori vicini alla realtà ed empiricamente esatti. E’ importante notare che, durante le fasi di frenatura, la coppia rilevata all’albero motore è un valore negativo, questo risultato è stato voluto per emulare la coppia data dal freno motore nel caso reale. Nei grafici è stato sempre inserito il profilo di velocità che il modello doveva seguire per fornire un termine di paragone che possa dar risalto e maggior visibilità al corretto funzionamento del modello stesso. Nel grafico in figura 2.57, in cui è rappresentato l’andamento della potenza erogata dal motore, si è evidenziato il massimo valore rilevato che è stato all’incirca di 163.5 kW.

59

Figura 2.57: Andamento della potenza erogata dal motore

Come ultimo grafico viene riportato l’andamento della potenza meccanica, che poi sarà quella disponibile alle ruote a meno delle perdite che si avranno nel riduttore finale (figura 2.58). Sono presenti alcuni spike, che potrebbero essere dovuti al fatto che

Modelica è un linguaggio basato su un'equazione e, quindi, se una variabile ha

un’impennata improvvisa le altre variabili presenti nella stessa equazione subiranno questo effetto. Le simulazioni sono state effettuate, comunque, piuttosto rapidamente e tutto ciò ha sottolineato ancor di più quanto, in ambito ingegneristico, questi software siano efficaci e diano un apporto fondamentale alla progettazione, riducendo i tempi della stessa e migliorandola notevolmente.

60

61

Capitolo III

Modellazione dei carrelli Tesmec

In questo capitolo viene descritta la procedura di modellazione di un carrello ferroviario sulla base del powertrain sviluppato per l’autobus. I dati dello stesso ci sono stati forniti dall’azienda Tesmec S.p.A., la missione considerata nello svolgimento delle simulazioni è stata quella di verificare e validare i risultati ottenuti attraverso dei datasheet forniteci dalla stessa azienda per poter fare, in un secondo momento, delle opportune valutazioni in base all’architettura del powertrain utilizzato e alla modellazione dei carichi ausiliari, specialmente per quanto riguarda i consumi di combustibile, a parità di spazio percorso e caratteristiche del ciclo.

3.1 Caratteristiche del carrello

Le caratteristiche fornite dall’azienda che contraddistinguono il carrello sono le seguenti:

- massa del veicolo: 72000 kg

- motore MAN D 2876 LUE 631 da 382 kW a 1800 giri/min - cambio automatico ZF Eco Life Rail a 6 rapporti

- convertitore di coppia W410-6-TP2 dotato di frizione di blocco - rapporto di riduzione finale pari a 2.91

- superficie frontale pari a 11 m2

- coefficiente di resistenza aerodinamica (Cx) pari a 0.60 - coefficiente di resistenza al rotolamento pari a 0.002 - raggio di rotolamento pari a 0.390 m

62

Per quanto riguarda la potenza assorbita dai carichi ausiliari, si demanda il discorso ai paragrafi successivi in cui si descrive lo sviluppo di modelli specifici a riguardo.

3.2 La mappe del motore

Le curve caratteristiche del motore in nostro possesso caratterizzavano il propulsore solo a carico massimo. Quindi, essendo necessaria una mappatura completa anche ai carichi parziali, si è proceduto scalando sia la mappa della coppia, sia quella riguardante il consumo di combustibile, basandoci sulla mappa in nostro possesso utilizzata per il modello autobus e rispettando al massimo carico i valori indicati nella figura 3.1.

63

La mappa di coppia del motore termico

I vari valori di coppia, in funzione della parzializzazione del carico e del regime di rotazione del motore, sono stati scalati secondo un fattore moltiplicativo pari a 3 rispetto ai valori utilizzati per l’autobus. Chiaramente si è fatta attenzione a porre come massimo valore 2300 Nm (figura 3.2).

Figura 3.2: Look-up table e mappa tridimensionale della coppia sviluppata dal motore da 382 kW

64

La mappa di consumo del motore termico

Il datasheet del motore in nostro possesso non ci permette di conoscere le mappe del consumo di combustibile ai carichi parziali ma solo a carico massimo. Si è proceduto, quindi, scalando la mappa sotto l’ipotesi che il motore del carrello avesse lo stesso consumo specifico del motore utilizzato per l’autobus di cui conosciamo tutti i dati. Ad esempio, ad 800 giri/min i dati dell’autobus ci dicono che con throttle parzializzato a 0.5 il consumo specifico è pari a 220 g/kWh ed il motore eroga una potenza pari a 16 kW. Valendo la relazione che:

P=nC (4.6)

in cui P è la potenza, C è la coppia erogata dal motore ed n è il numero di giri del motore, si ha che il carrello a parità di consumo specifico eroga 3 volte la potenza generata dal motore dell’autobus. Questo perché, a parità di numero di giri (in questo esempio è pari a 800 giri/min), la coppia del motore termico del carrello è stata scalata per un fattore pari a 3.

Quindi, ad 800 giri/min e throttle parzializzato a 0.5 il motore del carrello eroga 48 kW. Ora, valendo la formula:

∗

= ∗ =

2.9 g/s

(4.7)con:

i: carico parzializzato

g: consumo specifico al carico parzializzato i

P: potenza erogata al carico parzializzato i e numero di giri n

Dall’esempio, risulta che il motore del carrello a 800 giri/min, e con throttle parzializzato a 0.5 eroga 48 kW ed il consumo specifico è pari a 2.9 g/s. Ripetendo lo