UNIVERSITÀ DI PISA

FACOLTÀ DI INGEGNERIA

DOTTORATO DI RICERCA IN “VEICOLI

TERRESTRI E SISTEMI DI TRASPORTO”

Ciclo XVIII (2003-2005)

Esperienze di progettazione, realizzazione e

analisi di funzionamento di veicoli ibridi a due

e quattro ruote

Allievo: Paolo Capozzella Tutore: prof. Massimo Ceraolo

PREMESSA

Il problema dell’inquinamento cittadino causato dai veicoli a trazione convenzionale è sempre più sentito nella nostra società. I veicoli a trazione elettrica potrebbero risolvere il problema, ma la loro scarsa autonomia e il lungo tempo di ricarica ne hanno da sempre impedito l’impiego di massa. I veicoli ibridi invece si pongono come la tecnologia che, accomunando i vantaggi dei motori termici a quelli dei motori elettrici, ha la maggior possibilità di affermarsi sul mercato e contribuire così a ridurre in maniera sensibile il problema dell’inquinamento cittadino. In questa ottica, la Facoltà di Ingegneria dell’Università di Pisa è da diversi anni impegnata in attività di ricerca sul tema degli ibridi. Inoltre la vicinanza sul territorio dell’industria delle due ruota rappresentata da Piaggio & C. S.p.A. e la sua stretta collaborazione con l’Università ha portato allo sviluppo di un filone di ricerca sugli ibridi applicati alle due ruote di livello internazionale.

Questa tesi si prefigge lo scopo di dare una sintesi alle maggiori attività di ricerca svolte in questi tre anni di dottorato sui veicoli ibridi sia a due che a quattro ruote e di dare risalto ai maggiori risultati ottenuti.

Nel CAPITOLO 1 è riportata una introduzione sui veicoli ibridi con la descrizione delle principali architetture di motorizzazione ibrida e la descrizione di alcune soluzioni di auto ibride presenti già sul mercato.

Nel CAPITOLO 2 è descritto il progetto di ricerca svolto in collaborazione con l’ENEA riguardante la realizzazione e la sperimentazione di un prototipo di autobus ibrido-serie. Tale veicolo è stato utilizzato dall’Azienda Trasporti di Ferrara per il trasporto dei passeggeri su un percorso di linea urbano. Nel CAPITOLO 3 sono riportate le attività di sperimentazione effettuate sul veicolo.

Nei CAPITOLO 4 e CAPITOLO 5 è riportata il progetto di ricerca che ha rappresentato la maggiore parte delle attività di ricerca: lo studio e la realizzazione di un prototipo di scooter ibrido-parallelo. Il progetto è stato finanziato dalla Fondazione Cassa di Risparmio di Pisa e ha visto coinvolti: l’Università di Pisa, la Piaggio & C. S.p.A. e la Selin Sistemi.

Nel CAPITOLO 6 è descritta una procedura che utilizza l’impiego del CAN-bus per la messa a punto dei sistemi di gestione e di controllo dei veicoli ibridi. In questo capitolo è riportata anche una breve descrizione del progetto denominato FRESCO frutto di una ricerca finanziata dalla Comunità Europa per la realizzazione di uno scooter a fuel-cell e super-condensatori. Il progetto di ricerca ha visto coinvolti: l’Università, la Piaggio & C. S.p.A., la ECN, la CEA e la Selin Sistemi.

Vorrei ringraziare l’ing. Alessandro Caleo con il quale ho condiviso gran parte delle attività di ricerca e il mio tutore prof. Massimo Ceraolo che mi ha seguito per tutto il percorso del dottorato.

Sarò sempre riconoscente all’ing. Alberto Pallottini per gli insegnamenti ricevuti e all’ing. Fabio Lotti per l’amicizia che mi ha dimostrato.

Dedico questo lavoro alla mia famiglia che ha condiviso le mie scelte e mi ha sempre sostenuto.

PREMESSA ... 2 PREMESSA ... 3 I VEICOLI IBRIDI... 9 1.1 Introduzione... 9 1.2 Classificazione ... 10 1.2.1 Ibrido Serie... 11 1.2.2 Ibrido Parallelo... 12 1.2.3 Ibrido Serie-Parallelo ... 13

1.2.4 Come scegliere tra Serie e Parallelo... 14

1.3 Veicoli ibridi in commercio ... 15

1.3.1 Toyota Prius ... 15

1.3.2 Honda Insight ... 19

1.3.3 Honda Civic IMA... 20

SISTEMA DI PROPULSIONE IBRIDO-SERIE PER AUTOBUS DI LINEA ... 23

2.1 Descrizione del veicolo e del sistema di propulsione ibrido utilizzato ... 23

2.2 Funzionamento del sistema ... 24

2.3 Strategia di controllo dei flussi energetici ... 25

2.4 Sistema di gestione del veicolo (VMS) ... 28

2.5 Algoritmo di calcolo del SOC... 29

ANALISI DEL FUNZIONAMENTO DEL VMS OPERANTE SUL VEICOLO IBRIDO SERIE ... 33

3.1 Analisi dell’andamento delle correnti e delle tensioni ai morsetti di batteria... 33

3.2 Analisi dell’andamento delle corrente media di carica di batteria

... 36

3.3 Analisi dell’andamento della carica estratta e del SOC di batteria ... 37

3.4 Analisi dell’energia recuperata in batteria durante le fasi di frenatura... 39

3.5 Conclusioni... 40

SISTEMA DI PROPULSIONE IBRIDO-PARALLELO PER SCOOTER DI PICCOLA CILINDRATA ... 41

4.1 Descrizione del drive-train convenzionale... 41

4.2 Descrizione del drive-train ibrido ... 43

4.3 Struttura del drive-by-wire... 44

4.3.1 Funzionamento del drive–by-wire realizzato ... 45

4.4 Modello inverso dello scooter per il dimensionamento del drive-train ibrido ... 46

4.5 Dimensionamento della macchina elettrica... 50

4.6 Dimensionamento del sistema di accumulo... 54

4.7 Aumento delle prestazioni nella modalità ibrida... 56

4.8 Confronto energetico sul ciclo ECE47 ... 58

4.9 Stima dei consumi... 60

HYSCOOTER: MODALITÀ DI FUNZIONAMENTO E LOGICHE DI CONTROLLO ... 64

5.1 Definizione delle modalità operative... 64

5.2 Descrizione e funzionamento del VMS ... 66

5.2.1 Stimatore stato del veicolo ... 67

5.2.2 Interpretazione dei comandi del pilota ... 68

5.2.4 Atre funzionalità del VMS ... 75

5.3 Modello diretto dello scooter per la definizione degli algoritmi di controllo ... 75

5.4 Analisi delle prestazioni realizzate... 78

5.5 Immagini dello prototipo di scooter ibrido realizzato... 80

5.6 Conclusioni... 83

UTILIZZO DEL CAN-BUS PER LO SVILUPPO DI SISTEMI DI GESTIONE PER VEICOLI IBRIDI... 84

6.1 Utilizzo del CAN bus a bordo dei veicoli... 84

6.2 Applicazione del CAN bus ai veicoli ibridi ... 84

6.3 Il CAN bus come strumento per lo sviluppo dei VMS per i veicoli ibridi ... 85

6.4 Procedura per lo sviluppo del VMS... 86

6.5 Applicazione della soluzione per lo sviluppo dei un VMS per uno scooter ibrido-serie a fuel-cell e super-condensatori... 87

6.6 Applicazione della soluzione per lo sviluppo del VMS per lo scooter ibrido-parallelo... 90

CONCLUSIONE ... 93

ALLEGATO A ... 95

ALLEGATO B ... 97

PUBBLICAZIONI E ATTIVITÀ SCIENTIFICHE

... 100

CAPITOLO 1

I VEICOLI IBRIDI

1.1 Introduzione

Nella società odierna, fortemente industrializzata, la maggior parte dell’energia viene prodotta bruciando combustibili fossili in impianti termici di cui fanno parte anche i motori a combustione interna.

Questi utilizzano l’aria dell’atmosfera per i processi di combustione e vi scaricano i prodotti derivanti da essa producendo quello che viene definito

“inquinamento atmosferico”.

I principali effetti dannosi causati sono: l’incremento della percentuale dei gas tossici (come il CO, CO2), l’alterazione del ciclo naturale della produzione e distruzione da parte delle piante dell’anidride carbonica, la modificazione del bilancio tra l’energia assorbita e irradiata dalla terra (effetto “serra”) e l’immissione in atmosfera di sostanze nocive.

I motori termici montati sui comuni mezzi di trasporto sono la principale sorgente di inquinamento dei centri urbani. Nei gas combusti da essi scaricati sono contenuti diversi inquinanti: ossido di carbonio (CO), anidride carbonica (CO2) , ossidi di azoto (NOx), idrocarburi incombusti (HC), particelle solide dovute alla incompleta combustione o alla presenza di composti metallici e additivi nei combustibili (particolato), prodotti di ossidazione dovuti alle impurità del combustibile quali lo zolfo (S).

I paesi più industrializzati, nel corso degli ultimi anni, hanno introdotto normative sempre più severe per contenere l’impatto ambientale prodotto dai motori termici.

Questo ha obbligato le compagnie petrolifere e le case automobilistiche ad effettuare un enorme sforzo di ricerca per immettere sul mercato nuovi combustibili e motori capaci di ridurre le emissioni nocive in atmosfera. La necessità di ridurre le emissioni inquinanti ha portato la ricerca a studiare anche l’utilizzo di combustibili alternativi sui comuni motori termici e nuovi sistemi di propulsione.

Tra i vari sistemi di propulsione “alternativi” è stato riservato un particolare interesse alla propulsione elettrica e in particolar modo alla propulsione ibrida in quanto a differenza dell’elettrica mostra una autonomia (espressa in km) maggiore.

1.2 Classificazione

Per veicolo ibrido s’intende un veicolo in cui l’energia per la propulsione proviene da due o più sorgenti differenti; se almeno una di tali sorgenti è in grado di fornire energia elettrica si può parlare di veicolo ibrido-elettrico comunemente indicato con l’acronimo HEV.

Tra gli HEV hanno riscontrato un considerevole interesse i veicoli nei quali è stata effettuata la combinazione di un motore a combustione interna con una macchina elettrica.

Gli HEV sono generalmente classificati in quattro tipologie definite in base all’accoppiamento tra il motore a combustione e la macchina elettrica:

• Ibrido Serie • Ibrido Parallelo • Ibrido Serie-Parallelo • Ibrido Complesso

Tali architetture sono riportate schematicamente nella figura 1:

figura 1 Rappresentazione schematica delle architetture degli HEV

Come appare evidente dalla figura indipendentemente dalla tipologia di HEV considerata vi sono sempre presenti i seguenti dispositivi:

• motore elettrico

• accumulatore di energia • convertitore di potenza • trasmissione

I veicoli ibridi HEV, avendo più sorgenti di energia e motori a disposizione per la propulsione, mostrano la necessità di avere a bordo una unità in grado di gestire al meglio i flussi di potenza.

Tale unità è costituita, a livello hardware, da una centralina di controllo (generalmente un controllore e una memoria) e, a livello software, da un algoritmo di controllo progettato “ad hoc” per la tipologia di veicolo che si vuole gestire.

La centralina è in grado di gestire i propulsori e le sorgenti energetiche cercando di soddisfare certi obiettivi quali il risparmio di carburante e la riduzione delle emissioni.

1.2.1 Ibrido Serie

In questa tipologia la potenza meccanica proveniente dal motore termico viene convertita in potenza elettrica grazie ad un generatore.

Questa potenza può andare ad alimentare un motore elettrico per la propulsione e/o essere stoccata in appositi sistemi di accumulo.

Il sistema Ibrido Serie mostra i seguenti vantaggi:

• Il motore termico non è collegato meccanicamente alle ruote, questo permette un’elevata flessibilità nel posizionamento sul veicolo • Il motore termico può essere dimensionato sulla potenza media

necessaria al veicolo e i picchi di potenza necessari possono essere ottenuti prelevando potenza dal sistema di accumulo

• La macchina elettrica per la propulsione è “reversibile” in modo da ricaricare il pacco batterie recuperando energia cinetica in fase di frenatura o decelerazione

• Il motore termico non segue dinamicamente le richieste di potenza del conducente in funzione del percorso stradale ed è quindi possibile farlo lavorare a regimi di rotazione e carico quasi costante con enormi benefici per quel che riguarda i consumi e le emissioni Di contro però tali veicoli devono essere equipaggiati con batterie ad alta energia e potenza specifica in quanto parte della potenza deve essere presa dal sistema di accumulo. Da questo ne deriva un aumento di massa e di ingombri a bordo del veicolo.

Inoltre è difficile progettare veicoli ibridi di tipo serie se non è noto il percorso stradale che essi devono affrontare: in questo caso difatti il gruppo moto-generatore deve essere dimensionato sulla potenza massima perdendo i vantaggi relativi all’utilizzo di un motore termico di dimensioni ridotte.

figura 2 Rappresentazione schematica della struttura Ibrida “SERIE”

1.2.2 Ibrido Parallelo

Nei veicoli con architettura ibrido parallela sia il motore termico che l’elettrico possono fornire, singolarmente o contemporaneamente, potenza al sistema di trasmissione.

I vantaggi della suddetta tipologia sono i seguenti:

• Pacco batterie più contenuto rispetto all’ibrido serie con minor aggravio di peso

• Presenza di una sola macchina elettrica “reversibile” che consente il recupero di energia cinetica in fase di frenatura o decelerazione • La macchina elettrica può essere più piccola in quanto il suo

intervento è richiesto nel caso in cui il motore termico non è in grado di soddisfare la richiesta di coppia alla ruota (generalmente la macchina elettrica è dimensionata per fornire il 20-30 % della potenza totale)

Di contro il motore termico, non essendo svincolato meccanicamente dalla, trasmissione, non può lavorare a carico e velocità costanti con conseguente penalizzazione dei consumi e emissioni inquinanti.

Inoltre, qualora fosse possibile la propulsione elettrica, questa sarebbe a prestazioni ridotte in quanto il dimensionamento del motore elettrico risulta essere ridotto.

Infine la logica di controllo è più complessa a causa della configurazione meccanica più articolata.

figura 3 Rappresentazione schematica della struttura ibrida ”PARALLELA” 1.2.3 Ibrido Serie-Parallelo

Questa struttura racchiude le caratteristiche dell’ibrido serie e dell’ibrido parallelo. Si può notare la presenza sia di un generatore (come nell’ibrido serie) che di un collegamento meccanico tra il motore termico e la trasmissione (come nell’ibrido parallelo).

I flussi di potenza possono essere gestiti secondo due principali tipologie: • Engine heavy

• Electric heavy

Nel primo caso è il motore termico ad essere più “attivo” di quello elettrico per la propulsione, nel secondo caso è il contrario.

T ra sm iss io ne Collegamento Elettrico Collegamento Meccanico DC/AC Inverter Serbatoio carburante Generator e Elettrico Batterie DC/AC Inverter Motore/ Generatore Elettrico Motore combustione interna

1.2.4 Come scegliere tra Serie e Parallelo

La scelta del tipo di architettura è influenzata fondamentalmente da due parametri:

• peso del veicolo

• utilizzo urbano/extraurbano

Per quanto riguarda il peso i veicoli possono essere distinti in veicoli leggeri (Light Duty Vehicles) di cui fanno parte scooter, motociclette e automobili, e veicoli pesanti (Heavy Duty Vehicles) a cui appartengono i veicoli da trasporto e i bus.

Per i LDV generalmente si preferisce utilizzare una configurazione di tipo parallelo (talvolta mista: serie-parallelo). In questo caso difatti l’architettura parallela mostra i vantaggi di avere una sola macchina elettrica (reversibile) di dimensioni ridotte come pure di dimensioni ridotte risulta essere il pacco batterie. Questo fa si che l’aumento di massa del veicolo risulti abbastanza contenuto e che gli spazi necessari per alloggiare i componenti dell’ibridazione risultino minimi.

Questi vantaggi risultano tanto più evidenti quanto più il veicolo è piccolo: ad esempio per un veicolo a due ruote (ad esempio uno scooter) aumentare in maniera consistente la massa comporterebbe svantaggi dal punto di vista dei consumi oltre a problemi di posizionamento dei componenti a bordo. Inoltre questi tipi di veicoli (automobili, scooter, ecc. ecc.) hanno un utilizzo molto vario e a priori non si conosce il percorso su cui si muovono. Bisognerebbe quindi dimensionare l’ibridazione seriale sulla potenza di picco (richiesta per le massime prestazioni) e non sulla media (riferita ad un percorso).

Come conseguenza si avrebbe un veicolo ibrido sovradimensionato chiamato a lavorare per la maggior parte del tempo di utilizzo ad una potenza inferiore rispetto a quella effettivamente disponibile.

Per i HDV l’utilizzo del veicolo diventa un fattore determinante.

Ad esempio per un bus cittadino si preferisce la tipologia seriale in quanto si può stimare il percorso e quindi la potenza media su cui dimensionare l’ibridazione. Inoltre in questa tipologia di veicoli, molto pesanti e con abbondanti spazi in cui installare i componenti, il peso e gli ingombri dell’ibridazione non provocano un sensibile peggioramento dei consumi e del comfort.

Per i veicoli concepiti per il trasporto merci (autoarticolati, furgoni, ecc. ecc.) si preferisce invece una ibridazione di tipo parallela. Difatti questi veicoli spesso viaggiano su percorsi extraurbani dove il motore termico si trova a lavorare a regimi pressoché constanti con un buon rendimento e la macchina elettrica non è chiamata in causa. Nel momento in cui il percorso diventa più articolato la macchina elettrica interviene alleviando il carico su quella termica durante le accelerazioni e consentendo il recupero di energia durante la frenatura e le decelerazioni.

1.3 Veicoli ibridi in commercio 1.3.1 Toyota Prius

La Toyota è stata la prima casa automobilistica ad introdurre sul mercato un’autovettura ibrida nel 1997. Già nel 2003 la vettura di seconda generazione lanciata sul mercato è stata notevolmente migliorata sotto il profilo dei consumi e delle prestazioni. La filosofia seguita della casa giapponese è stata quella di creare un autoveicolo di nuova concezione che garantisse un tasso di emissioni inquinanti ridotte e una considerevole diminuzione dei consumi di carburante, conservando eccellenti prestazioni.

figura 5 Toyota Prius

Per raggiungere questi obiettivi è stata scelta dai tecnici giapponesi l’architettura dell’ibrido Serie/Parallelo: il motore termico viene gestito per funzionare a regimi in cui è alta la sua efficienza utilizzando, invece alle basse velocità, la propulsione puramente elettrica. Il sistema permette di recuperare energia durante le fasi di frenatura.

Il THS (Toyota Hybrid System) nella vettura di seconda generazione è costituito da un motore a benzina 4 cilindri di 1500cc funzionante secondo il ciclo Atkinson che eroga una potenza di 57 kW, due macchine elettriche a magneti permanenti da 50 kW (una funzionante da generatore una da motore), un sistema di accumulo elettrochimico Ni-MH da 6.5 Ah e 201 V ed un’unità di controllo.

Un rotismo epicicloidale connette meccanicamente il motore termico alle macchine elettriche: il motore termico è connesso alla corona portasatelliti, il generatore al solare e il motore elettrico alla corona.

Il rotismo epicicloidale, grazie ai due gradi di libertà, permette di gestire i flussi di potenza tra i vari componenti e le ruote.

figura 6 Rappresentazione dei componenti del drive-train della Toyota Prius Il sistema permette di guidare il veicolo con la sola trazione elettrica utilizzando l’energia che deriva dal pacco batterie, oppure con il solo motore termico oppure con una combinazione dei due.

Partenza da fermo Il motore elettrico provvede alla propulsione fino alla

velocità di 25 km/h. A questo punto il motore termico viene acceso con l’ausilio del generatore

Guida normale Una parte della potenza del motore a

combustione è utilizzata per la propulsione ed una parte per azionare il generatore che a sua volta aziona il motore elettrico. I flussi di potenza sono gestiti per garantire la massima efficienza

figura 8 Flussi di Potenza nel normale utilizzo

Accelerazione La potenza è fornita in maniera congiunta dal motore a combustione e dal motore elettrico che preleva energia dalle batterie. Si raggiungono in questo modo migliori

prestazioni in accelerazione

Frenata Durante la decelerazione e la frenata il motore elettrico funziona da generatore recuperando energia in batteria

figura 10 Flussi di Potenza nella fase di frenatura

Ricarica batterie Il generatore è utilizzato per mantenere ad un determinato livello la carica delle batterie Quando la vettura è ferma il motore termico si arresta (idle-stop)

figura 11 Flussi di potenza: ricarica betterie

Se non è presente alcun carico sul generatore, l’ICE porta in rotazione il generatore attorno alla corona senza trasmettere potenza all’albero di uscita; se, invece, viene applicato un carico al generatore, sia per caricare le batterie, sia per fornire potenza al motore elettrico, parte, o tutta, la potenza dell’ICE, attraverso la corona e l’albero di trasmissione, raggiunge le ruote motrici anteriori. Regolando il carico sul generatore è possibile mantenere il numero di giri del motore costante in fase di accelerazione; in questo modo il rotismo

agisce come una trasmissione tipo CVT (Continuously Variable

Transmission).

Nell’unità di controllo è integrato un “boost-coverter” che innalza la tensione di batteria fino ad un massimo di 500 V ai capi delle due macchine elettriche, riducendo così la corrente assorbita con conseguente diminuzione di perdite di potenza.

Il THS garantisce prestazioni in accelerazione paragonabili a quelle di un convenzionale motore a combustione interna di 2000cc di cilindrata. L’efficienza Well-to-Wheel (Pozzo-ruota) è pari al 32% contro il 14% dei veicoli tradizionali.

figura 12 Particolare del cruscotto Tabella 1 Tabella di sintesi delle caratteristiche Motore benzina 1497 cc 57 kW

Motore Elettrico Sincrono magneti permanenti 50 kW Batterie NiMH; 201.6V; 6.5Ah; 1300Wh ca

Efficienza 20 km/l

Massa 1255 kg

Prezzo 24950 €

1.3.2 Honda Insight

La Insight fu introdotta sul mercato nel 2000. Lo schema utilizzato è quello dell’Ibrido Parallelo puro. E’ dotata di un motore termico tre cilindri in linea, 12 valvole, avente una cilindrata pari a 995 cc ed una potenza di 50kW a 5700giri/min e di un motore elettrico, sincrono trifase a magneti permanenti,

che eroga una potenza massima di 10kW a 3000giri/min; la trasmissione è manuale a cinque marce o con CVT.

.

figura 13 Honda Insight

La trazione è fornita principalmente dal motore a combustione interna, mentre la macchina elettrica interviene solo in situazioni che impongono maggior carico alle ruote. Complessivamente, nel funzionamento ibrido, le due unità motrici garantiscono, a 5700giri/min, una potenza di 56kW. Una funzione importante di cui è dotata la Insight è l’Idle Stop: dopo la decelerazione (in cui si sfrutta il Regenerative Braking), al raggiungimento dei 1000giri/min, se il condizionatore non è acceso e se la temperatura del motore ha raggiunto il proprio valore di regime, il motore termico viene spento; per la sua riaccensione il motore elettrico provvede a portarlo in rotazione, fino ai 1000giri/min in un tempo dell’ordine di alcuni millisecondi 1.3.3 Honda Civic IMA

Oltre alla Insight la casa nipponica produce e commercializza la Civic IMA (Integrated Motor Assist). Analogamente alla Insight l’architettura scelta per l’ibridazione è di tipo parallelo.

Il drive-train è costituito da un motore termico a benzinaia di 1339cc che eroga una potenza di 56 kW con sistema di distribuzione V-Tech e da una macchina elettrica reversibile1 da 10 kW.

La trazione è fornita principalmente dal motore a combustione interna, mentre la macchina elettrica interviene solo in situazioni che impongono maggior carico alle ruote.

figura 14 Honda Civic IMA

Tabella 2 Tabella delle carateeristiche Motore benzina 1339 cc 56 kW

Motore Elettrico Sincrono magneti permanenti 10 kW Batterie NiMH; 144V; 6Ah; 870Wh ca

Efficienza 16,6 km/l(urbano) 23,3 km/l(extraurb)

Massa 1196 kg

Prezzo 21930 €

figura 15 Si nota l’alloggiamento del pacco batterie tra il sedile posteriore e il vano portabagagli

CAPITOLO 2

SISTEMA DI PROPULSIONE IBRIDO-SERIE PER AUTOBUS

DI LINEA

Il progetto è nato da una collaborazione tra l’Università di Pisa, l’ENEA e l’Azienda di Trasporti di Ferrara. L’idea è stata quella di realizzare un autobus equipaggiato con un drive-trine di tipo ibrido-serie e sperimentare il funzionamento del veicolo così realizzato, durante il normale esercizio in cui era impiegato. Il veicolo quindi è stato utilizzato per espletare il servizio su una linea urbana nella città di Ferrara. Di seguito sono riportate una descrizione del sistema e l’analisi di funzionamento realizzata.

2.1 Descrizione del veicolo e del sistema di propulsione ibrido utilizzato Il sistema di propulsione ibrido di tipo serie montato sull’autobus è composto da tre principali sottosistemi:

1. L’unità di generazione ( Generatore DC ) 2. L’unità di accumulo ( Batterie )

3. L’unità di trazione ( Azionamento )

Nella figura 16 è riportato lo schema del sistema di propulsione. Da notare come i flussi di potenza tra i differenti sottosistemi, indicati dalle frecce nella figura 16, avviene a livello di grandezze elettriche. Tanto l’unità di accumulo che l’unità di trazione sono dal punto di vista energetico dei sistemi bidirezionali in quanto sono in grado di fornire o assorbire potenza dagli altri sottosistemi con i quali sono interfacciati.

motore diesel generatore caricabatterie ∑ Batterie motore elettrico inverter Azionamento di propulsione Generatore DC

rappresenta i flussi di potenza

figura 16 Schema di funzionamento del sistema di propulsione ibrido-serie per autobus di linea

L’unità di generazione è costituita da: • Motore diesel

• Alternatore trifase a magneti permanente • Carica batterie

L’unità di accumulo ha una tensione nominale di 600V e una capacità nominale di 100Ah ed è costituita da n.5 pacchi batterie contenenti ciascuno 10 moduli da 12V e 100Ah

L’unità di trazione è costituita da: un motore elettrico asincrono trifase e da un inverter di potenza.

2.2 Funzionamento del sistema

Il motore diesel attraverso il generatore produce energia elettrica in corrente alternata. Il carica batterie converte la corrente elettrica trifase in corrente continua con la quale può, attraverso l’inverter, alimentare, a seconda del funzionamento, il motore elettrico o le batterie. Le batterie possono sia fornire energia che assorbire energia dal sistema. Il motore elettrico più l’inverter hanno la proprietà di essere reversibile e quindi sono in grado di prelevare o introdurre energia nel sistema.

Lo schema garantisce un completo disaccoppiamento meccanico tra il motore diesel e il motore elettrico. Questo permette al solo motore elettrico di fornire la potenza necessaria alla propulsione. Quando il motore diesel è spento, il motore elettrico preleverà la necessaria potenza elettrica soltanto dal pacco batterie, assicurando una trazione di tipo “puro elettrico” a zero emissioni.

Quando sarà acceso, il motore diesel funzionerà il più possibile intorno al valore di potenza e velocità per cui sarà massima la sua efficienza. In queste condizioni il motore immetterà nel sistema una potenza pressoché costante. È compito delle batterie sopperire alle differenze che istante per istante si avranno tra la potenza prodotta dal motore diesel e quella utilizzata dal motore elettrico. Quindi in caso di eccedenza di potenza richiesta dalla trazione la batteria fornirà potenza al sistema; in caso di eccedenza di potenza prodotta dal motore diesel la batteria riceverà potenza dal sistema. In caso di frenatura, per la reversibilità dell’azionamento parte dell’energia di frenatura verrà reintrodotta in batteria.

Con questo schema dal punto di vista energetico si riescono a raggiungere i seguenti vantaggi: far lavorare sempre il motore diesel a potenza costante nell’intorno del suo punto di minimo consumo specifico di combustibile e recuperare in batteria parte dell’energia cinetica contenuta nelle masse del veicolo durante le fasi di frenatura.

2.3 Strategia di controllo dei flussi energetici

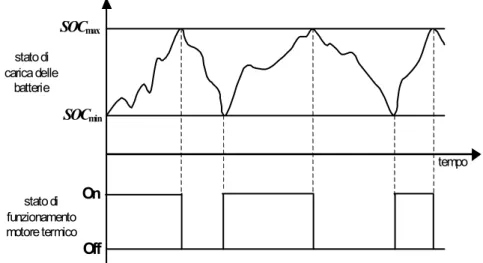

La presenza di due differenti fonti di energia comporta l’esigenza di gestire il loro corretto utilizzo, dovendo definire la potenza che istante per istante ognuna delle due fonti deve fornire al sistema. Per gestire al meglio il funzionamento del pacco batterie e del Generatore DC, la strategia di controllo utilizzata in questa applicazione è illustrata nella figura 17.

stato di funzionamento motore termico On Off stato di carica delle batterie SOCmax SOCmin tempo

figura 17 Schema di funzionamento della strategia di controllo utilizzata per la gestione dei flussi energetici

Rendimento di carica e scarica parziale

0 0.2 0.4 0.6 0.8 1 1.2 0 0.2 0.4 0.6 0.8 1 SOCRendimento

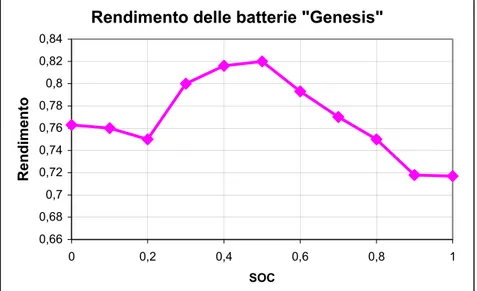

rendimento amperometrico rendimento energetico rendimento totalefigura 18 Rendimento parziale di carica e scarica delle batterie al piombo Il motore termico viene acceso in funzione dello stato di carica delle batterie (SOC): quando il SOC raggiunge il livello minimo di stato di carica consentito (SOCmin) il motore termico è acceso, mentre viene spento quando il SOC raggiunge il suo valore massimo consentito (SOCmax).

Le soglie per il SOC sono state scelte in modo da garantire: con il livello minimo di SOC la capacità da parte del sistema di accumulo di fornire la massima potenza richiesta dall’azionamento e con il livello massimo di garantire al sistema di accumulo di lavorare sempre in una zona di buona efficienza in scarica e carica. Nella figura 18 è riportato l’andamento dei rendimenti amperometrici ed energetici di carica e scarica parziali per le batterie utilizzate nell’applicazione.

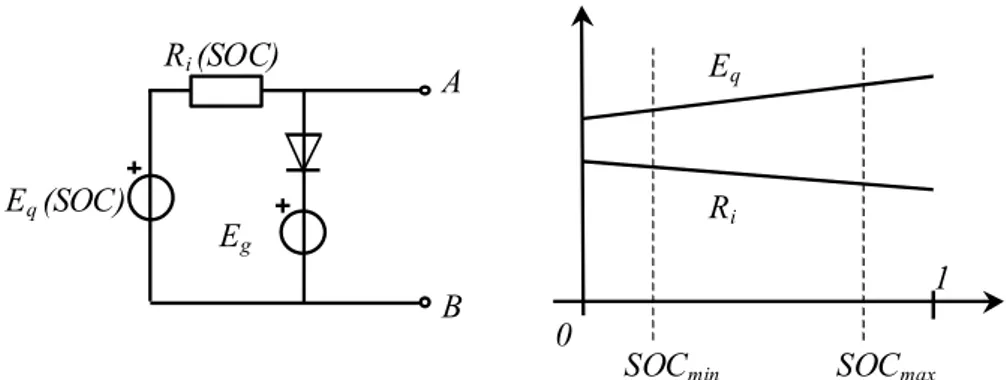

Nella figura 19 è lo schema elettrico del modello semplificato di una batteria al piombo:

Eq (SOC)

Ri (SOC)

Eg

A

B 1

SOCmin SOCmax

Eq

Ri

0

figura 19 Schema elettrico del modello semplificato di una batteria al piombo Eq rappresenta la tensione a vuoto ai morsetti di batteria.

Ri rappresenta la resistenza interna.

Queste due grandezze non sono costanti, ma dipendono, come riportato nel grafico a fianco, dallo stato di carica della batteria. Il ramo costituito dal diodo e dalla Eg serve per rappresentare il fenomeno della gassificazione che si verifica quando in ricarica si raggiunge la tensione di 2.45V ai capi AB della batteria. A tale tensione una parte della carica viene persa in elettrolisi dell’acqua. Questo fenomeno fa sì che il rendimento amperometrico (rapporto tra la carica estratta dalla batteria e la carica immessa in batteria) non sia unitario. Il rendimento energetico è definito come il rapporto tra la tensione di scarica Vs e quella di carica Vc per una data corrente Ics. Il rendimento amperometrico è definito come la frazione di carica che introdotta in batteria dà luogo a reazioni di cella che ne incrementano lo stato di carica. Il rendimento totale è dato dal prodotto tra il rendimento energetico e il rendimento amperometrico. Attraverso prove di carica e scarica parziale nell’intorno dei vari stati di carica sono stati misurati i rendimenti riportati in figura 18

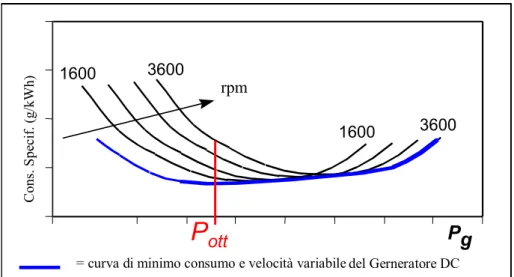

Nella figura 20 sono riportati i consumi specifici alle varie potenze erogate dal Generatore DC in funzione delle differenti velocità di rotazioni del motore diesel. In azzurro è rappresentato la curva di minimo consumo come inviluppo dei minimi consumi alle differenti velocità di rotazione. È da notare come la curva sia abbastanza piatta, ma che si può comunque individuare un punto di funzionamento rappresentato da Pott in cui il Generatore DC lavora a minimo consumo specifico assoluto. Si cercherà sempre di far lavorare il Generatore DC in questo punto quando sarà acceso.

P

g

rpm

= curva di minimo consumo e velocità variabile del Gerneratore DC

C ons. S pe cif. (g/kW h) 1600 3600 1600 3600

P

ottfigura 20 Curve dei minimi consumi del motore diesel in funzione del numero di giri

2.4 Sistema di gestione del veicolo (VMS)

Un dispositivo elettronico denominato VMS (Vehicle Menagement System) è montato a bordo del veicolo. Il VMS ha il compito di realizzare la strategia di controllo illustrata nel paragrafo 2.3.

G motore diesel VMS batterie Generatore DC OFF ON Ps (t) Pb (t) Pd (t) Azionamento di propulsione V I θ LED di ON/OFF Display e tastierino

figura 21 Schema di funzionamento del dispositivo per la gestione dei flussi di potenza (VMS)

Nella figura 21 è illustrato il modello di tale dispositivo. Il dispositivo riceve dai sensori i seguenti segnali:

• Corrente erogata o assorbita dalla batteria

• Una temperatura indicativa della temperatura media del vano batterie

Attraverso il software interno esso determina gli istanti in cui è opportuno operare con il motore primo acceso o spento. Per un problema di sicurezza, in quanto l’autobus è utilizzato su un normale servizio di linea con passeggeri a bordo, il VMS non comanda direttamente il funzionamento del motore primo, ma attraverso due opportuni led comunica al pilota quando accendere o spegnere il motore diesel. Sarà cura del pilota provvedere fisicamente alla manovra. Al momento dell’accensione /spegnimento dei led è emesso il suono da un cicalino per attirare l’attenzione del pilota sul fatto che è avvenuta una transizione di stato.

Il dispositivo è dotato di porta RS232C attraverso la quale può essere chiamato a fornire i seguenti dati:

• Valore delle grandezze di misura • Valore dello stato di carica

• Valore dello stato richiesto al motore primo (ON/OFF) e del segnale di “accensione veicolo”

Per finalità di taratura e verifica di funzionalità da parte di personale tecnico, il dispositivo è fornito di un visualizzatore alfanumerico e di un tastierino a 4 tasti.

Sulla base di un suo algoritmo di calcolo e delle misure effettuate, il dispositivo determina istante per istante lo stato di carica della batteria. Al raggiungimento delle soglie di stato di carica dell’accumulatore SOCmin e

SOCmax, il dispositivo comanda l’accensione dei led richiedenti l’accensione e lo spegnimento del Generatore DC. Il SOC è calcolato in relazione alla effettiva capacità di erogare corrente da parte della batteria nelle condizioni di esercizio reali, dinamicamente calcolata in funzione della effettiva corrente media di scarica e della temperatura dell’elettrolita.

2.5 Algoritmo di calcolo del SOC

La capacità di erogare corrente di un accumulatore elettrochimico al piombo è funzione della corrente media utilizzata per la scarica e della temperatura di funzionamento. Il modello di batteria presente all’interno del dispositivo tiene conto di entrambi gli elementi.

L’espressione della capacità considerata è la seguente:

B

A

C

I

(

)

δ n m c cI

I

K

K

A

/

)

1

(

1

+

−

=

(2)[

1+ ( −25)]

=α

θ

B (3) Dove:C25 è la capacità nominale alla corrente nominale In [Ah] In è la corrente nominale ( e corrente a cui si riferisce C25) [A]

Kc e δ sono parametri che, insieme, definiscono la dipendenza della capacità dalla corrente media di scarica [numeri puri]

α è un parametro che definisce la dipendenza della capacità dalla temperatura [pu/grado]

Im è la corrente misurata adeguatamente mediata per tener conto che la dipendenza della capacità dalla corrente non è funzione della corrente istantanea ma della corrente media di scarica.

Per quanto riguarda la stima dello stato di carica essa verrà effettuata secondo una combinazione di tecniche:

1. calcolo diretto tramite integrazione della corrente ai morsetti 2. correzione sistematica degli errori delle misure

Durante il funzionamento del veicolo, un integratore numerico calcola con continuità la cosiddetta “carica estratta” Qe dall’accumulatore, definita come

la carica da esso estratta a partire dalla piena carica. Lo stato di carica verrà calcolato come:

)

,

θ

e(

1

I

C

Q

SOC

=

−

in cui C(I,θ) è la capacità, la cui formula è stata sopra riportata, estraibile dalla batteria a partire dalla piena carica, alla corrente costante I e alla temperatura (media) θ dell’elettrolita. Al fine dell’applicazione di questa formula la temperatura θ è stimata a partire dalle grandezze misurate e la Im calcolata come opportuna media di valori di corrente ai morsetti della batteria misurata negli ultimi minuti di funzionamento.

0 1 0

'

V

V

V

V

SOC

−

−

=

−

−

−

=

0 1 01

V

V

V

V

C

Q

e n V0 V V1 0 S OC ’ 1figura 22 Metodo di correzione dello stato di carica delle batterie sfruttando il valore della tensione a vuoto misurata dopo alcune ore di riposo.

La correzione degli errori che inevitabilmente si accumulano adottando la tecnica 1 avviene nel seguente modo:

- un sistema automatico riconosce lo spegnimento del veicolo ( rotazione della chiave di accensione )

- si attende dopo lo spegnimento del veicolo un tempo t1 ( definito in 20 minuti )

- si effettua una misura della tensione ai morsetti della batteria dopo il tempo di attesa specificato al precedente punto

- si effettua la correzione dell’errore accumulato sulla base della retta di correlazione fra lo stato di carica di batteria e la tensione relativa al tempo t1

- si attende ulteriore tempo fino al raggiungimento del tempo t2 ( definito in 2 ore ), a partire dallo spegnimento del veicolo

- si effettua una nuova misurazione della tensione ai morsetti di batteria ed una nuova correzione dell’errore accumulato sulla base della retta di correlazione fra lo stato di carica di batteria e la tensione letta relativa al tempo t2.

Alla fine della procedura di correzione dell’errore accumulato avviene l’auto-spegnimento del dispositivo. Se durante l’attesa del tempo t1 il veicolo viene riacceso, il controllore riprende la sua operatività senza effettuare la correzione dell’errore accumulato. Se viene effettuata la correzione al tempo t1 e durante l’attesa del tempo t2 il veicolo viene riacceso il controllore riprende la sua operatività mantenendo la correzione dell’errore accumulato effettuata al tempo t1.

1. 2. 3. 4. 5. 6.

CAPITOLO 3

ANALISI DEL FUNZIONAMENTO DEL VMS OPERANTE

SUL VEICOLO IBRIDO SERIE

Per analizzare il corretto funzionamento del VMS e del sistema nel suo insieme era necessario disporre dei dati misurati dai sensori a bordo del veicolo. Poiché il dispositivo è dotato di una porta RS232C e di un software in grado di fornire attraverso questa porta il valore delle grandezze misurate, si è realizzato un programma in linguaggio C che, in modo ciclico ogni 500 ms, prelevava i dati dalla porta seriale e li registrava in un file di testo su portatile.

Le grandezze registrate sono:

tempo in cui avviene la registrazione tensione ai morsetti di batteria

corrente erogata o assorbita dalla batteria temperatura media del pacco batterie misura del SOC eseguita dal VMS

segnale dello stato di accensione del veicolo

Sulla base del programma per il monitoraggio dei flussi energetici a bordo del VMS è stato implementato in ambiente MATLAB® un analogo programma.

3.1 Analisi dell’andamento delle correnti e delle tensioni ai morsetti di batteria

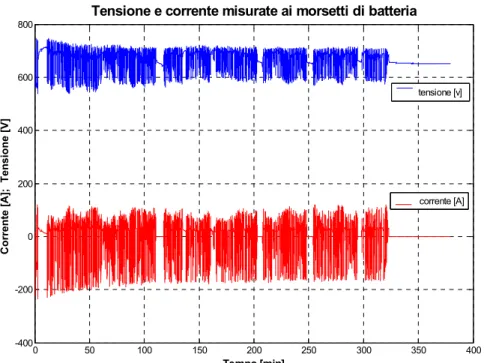

Nella figura 23 sono riportate le tensioni e le correnti misurate ai morsetti di batteria. Per il segno della corrente è stato utilizzato il riferimento dell’energia accumulata in batteria: è positiva quando entra in batteria e tende a ricaricarla, è negativa quando esce dalla batteria.

Gli istanti in cui la tensione e la corrente rimangono costanti corrispondono all’istante in cui l’autobus si trova al capolinea di partenza, in cui il motore diesel il più delle volte veniva spento per problemi di rumore. È interessante notare l’andamento delle correnti all’inizio della registrazione che hanno un range di valore più ampio in confronto al resto dei dati. Tale andamento è da attribuire ad una maggiore richiesta di potenza nelle fasi di accelerazione causata dalla presenza di un numero maggiore di passeggeri, che aumenta la massa totale del veicolo. Nella figura 24 sono riportati i valori di tensioni e

0 50 100 150 200 250 300 350 400 -400 -200 0 200 400 600

800 Tensione e corrente misurate ai morsetti di batteria

Tempo [min] Cor re nt e [A] ; Ten sione [ V ] tensione [v] corrente [A]

figura 23 Grafico delle tensioni e delle correnti misurate ai morsetti di batteria e registrate durante la prova

255 260 265 270 275 280 285 290 295 -300 -200 -100 0 100 200 300 400 500 600 700

Tensione e corrente ai morsetti di batteria durante una corsa completa del bus

Tempo [min] Corrent e [ A ] ; Tensi o ne [V ] tensione [v] corrente [A]

figura 24 Grafico delle tensioni e delle correnti misurate ai morsetti di batteria durante una corsa completa dell’autobus

corrente registrati in una corsa dell’autobus (andata e ritorno dallo stesso capolinea).

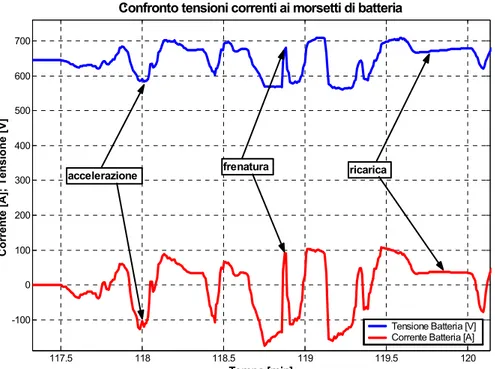

figura 25 Confronto tra le tensioni e le correnti ai morsetti di batteria

117.5 118 118.5 119 119.5 120 -100 0 100 200 300 400 500 600 700 Tempo [min] Co rrente [A]; Ten sio ne [V]

Confronto tensioni correnti ai morsetti di batteria

Tensione Batteria [V] Corrente Batteria [A]

accelerazione frenatura ricarica

Nella figura 25 sono riportate le tensioni e le correnti ai morsetti di batteria nelle tre fasi principali di funzionamento del veicolo:

1. accelerazione: la batteria fornisce il picco di potenza richiesto

dall’azionamento: la corrente raggiunge i suoi massimi negativi e la tensione diminuisce.

2. frenatura: l’azionamento recupera parte dell’energia cinetica contenuta nelle masse del veicolo e la invia in batteria: la corrente diventa positiva e la tensione aumenta

ricarica: l’azionamento richiede una potenza inferiore a quella prodotta dal generatore DC e l’eccesso di potenza generato viene utilizzato per ricaricare le batterie: la corrente è positiva e circa costante; la tensione tende ad aumentare nel tempo.

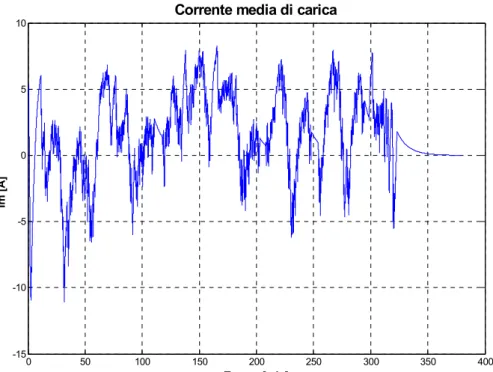

3.2 Analisi dell’andamento delle corrente media di carica di batteria Nella figura 26 è riportato l’andamento della corrente media di batteria. Si può vedere che paragonata alla corrente nominale di scarica oscilli, durante il funzionamento del veicolo, intorno al valore nullo, con un’ampiezza di oscillazione di circa 20A, valore decisamente contenuto rispetto alle oscillazioni della corrente nominale di batteria. Ciò porta a prevedere che nel bilancio tra l’energia totale utilizzata dall’autobus e quella fornita dal motore primo ci sia un sostanziale equilibrio. Dato ampiamente dimostrato dal valore del SOC di seguito riportato.

figura 26 Andamento nel tempo della corrente media di carica delle batterie

0 50 100 150 200 250 300 350 400 -15 -10 -5 0 5 10 Im [A ] Tempo [min]

Corrente media di carica

Nella figura 27 sono riportati, per un certo intervallo, i valori della corrente media di scarica confrontati con la corrente misurata ai morsetti della batteria (disegnata in scala 1:10).

Si vede come l’andamento nel tempo della corrente media sia molto più lineare a fronte di valori istantanei di corrente molto variabili tra i 100 e – 170 A. Questo è dovuto al sistema utilizzato per il calcolo della corrente media di carica che avviene attraverso l’utilizzo di un filtro numerico con costante di tempo di 600 s che ne attenua l’oscillazione.

Poiché il motore primo è sempre acceso durante la prova e sta funzionando a potenza pressoché costante, è possibile pensare con una certa

approssimazione che esso eroghi anche una corrente costante in relazione alla sua potenza. Fissata questa corrente al valore di 30 A, essa è rappresentata nel grafico con la linea a punto e tratteggio. La corrente richiesta dal motore elettrico Ime è la differenza tra la corrente erogata dal generatore Igen e quella assorbita o erogata dalla batteria Ibat:

bat gen

me

I

I

I

=

−

La massima corrente richiesta dal motore elettrico durante la prova è stata di circa 260A pari ad una potenza massima di 160kW.

figura 27 Confronto tra la corrente media di carica e la corrente misurata ai morsetti di batteria 130 131 132 133 134 135 136 137 138 -15 -10 -5 0 5 10 Tempo [min] Corrente [A ] Im [A]

I.Bat. [A] scala 1:10 I.Gen.DC [A] scala1:10

Confronto tra corrente media di carica e corrente ai morsetti di batteria

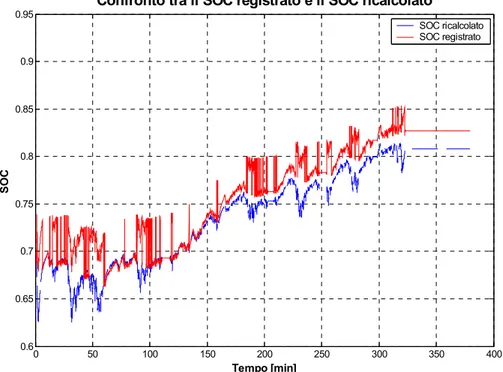

3.3 Analisi dell’andamento della carica estratta e del SOC di batteria Nella figura 28 sono riportati i valori confrontati del SOC calcolato dal VMS con quello calcolato dal programma “a posteriori” sui dati registrati. La differenza esistente è da imputare al differente tempo di acquisizione dei dati. Il VMS infatti acquisisce le grandezze ogni 200 ms, mentre la registrazione dei dati tramite la porta seriale avviene ogni 500ms. Poiché la

massima differenza tra i due valori è al disotto dello 0,4 % si può ritenere corretto il tempo di registrazione adottato.

0 50 100 150 200 250 300 350 400 0.6 0.65 0.7 0.75 0.8 0.85 0.9

0.95 Confronto tra il SOC registrato e il SOC ricalcolato

Tempo [min]

SO

C

SOC ricalcolato SOC registrato

figura 28 Confronto tra il SOC registrato e il SOC calcolato dal programma a posteriori

Si evidenziano delle discontinuità nel valore del SOC registrato. Queste sono dovute alla formula del calcolo del SOC utilizzata dal software istallato sul VMS.

L’equazione ( 1 ) che calcola la capacità estraibile dalla batteria ad una data temperatura e ad una data corrente media di scarica, non ha più significato fisico in fase di ricarica. Per questo si era pensato di utilizzare per correnti medie di scarica positive (corrispondenti ad una condizione media di ricarica della batteria ) per il fattore A il valore costante 1 in modo da eliminare in ricarica la dipendenza dello stato di carica dalla correnti di carica. Ciò però crea una discontinuità nel valore del SOC al passaggio della corrente media di scarica per lo zero. Per ovviare a questa discontinuità si adotterà in futuro per il fattore A il valore costante di Kc, come è già stato adottato per il SOC ricalcolato.

Nella figura 29 è riportato l’andamento della carica estratta. Si nota come rispetto al valore nominale della carica totale estraibile dalla batterie di 96

Ah, il suo valore nel tempo rimanga abbastanza costante passando da 24 Ah a inizio registrazione a 15.2 Ah a fine registrazione.

A fine giornata, dopo due ore dall’arresto dell’autobus, si è registrato il valore della correzione alla carica estratta apporta dal VMS sulla base della lettura della tensione a vuoto ai morsetti di batteria, come precedentemente spiegato. Tale valore è di 23.7 Ah con una differenza con l’ultimo valore registrato al momento dell’arresto dell’autobus di 8.8 Ah ,pari a circa il 9% di errore rispetto alla carica nominale.

0 50 100 150 200 250 300 350 400 14 16 18 20 22 24 26 28 Carica estratta Tempo [min] Carica [ A h] 24 Ah Qe iniziale 15,2 Ah Qe finale

figura 29 Andamento della carica estratta.

3.4 Analisi dell’energia recuperata in batteria durante le fasi di frenatura

Sulla serie di dati in nostro possesso è stata eseguita un’ultima analisi: la determinazione della percentuale di energia recuperabile in fase di frenatura in relazione a quella immessa durante la trazione.

Per poter eseguire questa analisi è stato ipotizzato che il motore a combustione interna accoppiato al generatore elettrico fornisse al sistema una potenza elettrica, indicata con Pm, costante pari a 20 kW.

La potenza fornita o assorbita (negativa quando uscente) dalla batteria, indicata con il simbolo Pb, è il prodotto istante per istante della corrente e della tensione misurate ai morsetti di batteria.

Per determinare quale è la potenza richiesta dalla trazione (segno positivo) o recuperata in frenatura (segno negativo), indicata con il simbolo Pt, bisogna sottrarre alla potenza costante fornita dal motore primo la potenza della batteria:

b m

t

P

P

P

=

−

L’energia totale fornita alla trazione è l’integrale della Pt quando questa assume valore positivo e ha un valore di 103 kWh. L’energia totale recuperata in frenatura è l’integrale della Pt quando questa assume valore negativo e ha un valore di 29 kWh. La percentuale di energia fornita alla trazione che è stata recuperata in frenatura è di circa il 30%.

3.5 Conclusioni

L’analisi dei dati raccolti ha permesso di fornire una prima valutazione sul sistema ibrido serie nel suo complesso. La prima conclusione che risulta evidente è che la potenza del motore a combustione interna utilizzato è circa uguale alla potenza media richiesta dall’autobus per espletare la sua missione giornaliera. Ciò comporta che il motore a combustione interna deve rimanere all’incirca sempre acceso.

É stata apportata la necessaria correzione al programma di misura del SOC per eliminare le discontinuità nell’andamento della misura.

Un ulteriore risultato è evidenziato dall’errore riscontrato tra la lettura del SOC a fine missione e quello ricalcolato sulla base delle tensioni a vuoto di batteria.

Per analizzare nel dettaglio il fenomeno riscontrato si erano pianificate altre attività di ricerca che purtroppo non è stato possibile portare a termine in quanto il progetto è stato abbandonato a causa della rottura dell’autobus sul quale era istallato il sistema.

CAPITOLO 4

SISTEMA DI PROPULSIONE IBRIDO-PARALLELO PER

SCOOTER DI PICCOLA CILINDRATA

Il progetto di ricerca è stato lo studio, la realizzazione e lo sviluppo di un sistema di propulsione di tipo ibrido-parallelo per l’impiego a bordo di uno scooter di piccola cilindrata.

L’idea nasce dalla esigenza di disporre di un mezzo che all’occorrenza possa essere utilizzato con la trazione puramente elettrica a zero emissioni, ma che conservi l’autonomia globale di un veicolo tradizionale e che nel contempo la soluzione adottata apporti notevoli miglioramenti anche sul piano delle prestazioni e dei consumi.

Per raggiungere questo obbiettivo è stata perseguita la seguente strategia:

partire dal drive-train originario e apportare le minime modifiche necessarie per realizzare un drive-train di tipo ibrido parallelo.

Questo tipo di approccio garantisce due principali vantaggi:

1. concentrare il lavoro di ricerca solo su limitati componenti, mentre continuano ad essere utilizzate gran parte dei componenti già sviluppati ed affidabili

2. disporre di una soluzione facilmente adattabile ad uno scooter convenzionale.

4.1 Descrizione del drive-train convenzionale Nella

figura 30 è riportato lo schema del drive-train utilizzato negli scooter con motore a propulsione convenzionale.

Il motore a combustione interna (ICE) è un motore quattro tempi con due valvole a benzina da 50cc. La linea di trasmissione è composta dal CVT che variando il rapporto di trasmissione in modo continuo dalla marcia corta (rapporto 1:3) alla marcia lunga (rapporto 1:0.8) adatta la velocità e la coppia prodotta dall’ICE alla coppia e alla velocità all’ingresso del riduttore finale (R). Il riduttore finale demoltiplica la coppia richiesta alla ruota con un rapporto 1:13.34. La frizione centrifuga disaccoppia meccanicamente la puleggia condotta del CVT dal riduttore finale quando il veicolo è fermo in modo da garantire all’ICE la sua minima velocità di rotazione. In fase di partenza, quando la puleggia condotta raggiunge i 3000rpm la frizione

centrifuga si chiude e incomincia a trasmettere la coppia alla ruota tramite il riduttore finale.

ICE

CVT

ICE: Internal combustion engine

CVT: Continuously variable transmission CC: Centrifugal clutch

RG: Final reduction gear W: Wheel

RG

W

CC

figura 30 Schema del drive-train di uno scooter convenzionale

Giri Puleggia Motrice [rpm] giri inizio trascinamento Cambiata (C-D) E A B C D F G Cambiata in rilascio (F-G) Disimpegno frizione Marcia corta marcia lunga (D-E) 1'

figura 31 Curva di cambiata del CVT in accelerazione (1) ed in rilascio (2) Nella figura 31 è riportata la curva di cambiata in accelerazione a farfalla tutta aperta e in decelerazione a farfalla chiusa del CVT.

4.2 Descrizione del drive-train ibrido

Nella figura 32 è rappresentato lo schema del drive-train progettato per questa applicazione:

In colore nero sono stati rappresentati i componenti che costituiscono la linea di trasmissione dello scooter convenzionale. Le parti in rosso sono invece quelle che è stato necessario aggiungere per ottenere il drive-train di tipo ibrido-parallelo con la minima modifica possibile al drive-train originale. Quindi al motore a combustione interna (ICE), alla trasmissione a variazione continua (CVT), alla frizione centrifuga (CC), al riduttore finale (RG) e alla ruota (W) sono stati aggiunti: un macchina elettrica (EMC) montata su un supporto imbullonato alla campana della frizione centrifuga, un inverter di pilotaggio (DAC), un pacco batteria (B), un sistema di gestione del veicolo (VMS), un dispositivo drive-by-wire per il comando di apertura della valvola a farfalla (D-W).

RG

ICE: Internal Co mbustion Engine CVT: Continuously Variable Transmission CC: Centrifugal clutch

RG: final Reduction Gear W: Wheel

EMC: Electro-Mechanic Converter DAC: DC-to-AC Converter B: electrochemical Battery VMS : Vehicle Management System D-W: Drive-by-Wire

W

CC

DASHBOARD

OO: engine on-off signal TVA: throttle valve aperture

TVA*: throttle valve aperture reference BS: braking signal

GHP: gas handle position OM: operating mode

P*: reference EMC torque

oo: on/off state of ICE

ωi, ωr: angular speeds

V, I, θ: battery voltage, current, temperature

DRIVER CVT ICE EMC OO, TVA oo, ωi BS GHP OM ωr T* VMS V, I, θ DAC B D-W

figura 32 Schema dell’architettura del drive-train ibrido-parallelo realizzato Questa architettura del drive-train consente al veicolo cinque differenti modalità di trazione:

1. puro termico: il solo motore termico è chiamato a soddisfare la potenza propulsiva richiesta dal pilota

2. puro elettrico: il solo motore elettrico è chiamato a soddisfare la potenza propulsiva richiesta dal pilota

3. ibrido: il motore termico e il motore elettrico forniscono insieme la potenza propulsiva necessaria

4. generazione: la macchina elettrica funziona da generatore e preleva potenza dal sistema durante la marcia a scapito del motore termico, che dovrà fornire oltre alla potenza propulsiva anche la potenza assorbita dal generatore, 5. frenatura: la macchina elettrica recupera energia in batteria durante

la frenatura a scapito dell’energia cinetica accumulata nelle masse dello scooter

4.3 Struttura del drive-by-wire

Per un corretto funzionamento del sistema è necessario poter comandare in maniera indipendente il motore a combustione interna e la macchina elettrica. Per quanto riguarda la macchina elettrica ciò non è un problema in quanto l’inverter di pilotaggio è in grado, a seconda del segnale di richiesta di coppia, di far funzionare opportunamente l’azionamento stesso. Per quanto riguarda il motore a combustione interna questo non era possibile in quanto al coppia fornita dipendeva strettamente dall’apertura della valvola a farfalla che a sua volta era azionata meccanicamente dal pilota attraverso il cavo dell’acceleratore. Si è reso quindi necessario dotare il sistema di un dispositivo definito drive-by-wire, che svincolasse meccanicamente le azioni del pilota sulla manopola dell’acceleratore dall’apertura della valvola a farfalla. Di seguito viene riportata una breve descrizione del dispositivo e del suo funzionamento.

Il sistema è composto da tre dispositivi: 1. Manopola acceleratore (MA)

2. Azionamento del cavo apertura valvola a farfalla (AVF) 3. Elettronica di pilotaggio e di controllo (EPC)

Manopola acceleratore (MA).

La manopola aziona un potenziometro rotativo. Il segnale del potenziometro viene acquisito dall’EPC, interpretato e trasformato in un riferimento di apertura farfalla.

Azionamento del cavo apertura valvola a farfalla (AVF).

Il dispositivo è composto da • un motore DC da 24V

• una puleggia su cui si avvolge il cavo di comando di apertura della valvola a farfalla

• un potenziometro rotativo solidale alla puleggia

Il motore DC è azionato dall’EPC in PWM attraverso la batteria a 24V. Il riduttore a vite senza fine e ruota dentata garantisce la coppia necessaria per azionare la valvola a farfalla e mantiene la valvola a farfalla nella posizione corrente quando il motore DC è disalimentato. Il segnale del potenziometro rotativo viene acquisito dall’EPC e oltre a dare informazione sull’apertura della valvola a farfalla è utilizzato per retroazionare il pilotaggio del motore DC.

Elettronica di pilotaggio e di controllo (EPC)

Le parti principali che costituiscono l’elettronica di pilotaggio sono:

• un Digital Signals Processor (DSP) che attraverso dei convertitori AD acquisisce i segnali provenienti dai due potenziometri, elabora i dati e invia il pilotaggio in PWM al “DC motor driver”. Controlla il corretto funzionamento del Drive-by-Wire ed eventualmente spegne il motore termico.

• un DC motor Drive costituito da un ponte ad H a mosfet intergrato e shunt per il limite di corrente.

• degli amplificatori operazionali per la lettura in differenziale dei segnali provenienti dai due potenziometri

• un relè usato per lo spegnimento comandato della centralina di accensione del motore termico

4.3.1 Funzionamento del drive–by-wire realizzato

Il pilota richiede coppia di propulsione dal motore termico e dal motore elettrico azionando la manopola della valvola a farfalla. Il segnale del potenziometro azionato dalla rotazione della manopola viene acquisito attraverso una letture differenziali dal DSP. Il valore letto viene utilizzato da una routine interna al DSP per determinare la coppia richiesta dal pilota dai due motori e viene elaborato un riferimento di coppia per il motore elettrico e un riferimento di posizione per la valvola a farfalla del motore termico. Il riferimento di coppia è inviato attraverso il CAN-Bus all’inverter di pilotaggio del motore elettrico. Il riferimento di posizione per la valvola a farfalla è utilizzato come segnale di ingresso per il pilotaggio del motore DC. Il segnale di ingresso è comparato con il segnale di retroazione del sensore di posizione della valvola a farfalla. Il segnale errore entra in un comparatore a isteresi con soglia di 2°. Il comparatore produce un segnale On-Off che attiva un modulatore a PWM a 500H con duty cycle fisso al 77%. Il

modulatore comanda il ponte ad H che produce sul motore DC una tensione ad impulsi di ampiezza 24V e frequenza di 500Hz, positiva nel senso orario di rotazione, negativa nell’altro senso.

4.4 Modello inverso dello scooter per il dimensionamento del drive-train ibrido

Il dimensionamento dei componenti aggiuntivi è stato realizzato attraverso le analisi condotte su un “modello inverso” del veicolo implementato in ambiente Matlab-Simulink®. Il modello inverso riceve in ingresso il profilo di velocità che lo scooter deve seguire e fornisce in uscita le potenze che i vari componenti devono fornire allo scooter.

figura 33 Schema del modello inverso dello scooter ibrido

Come ingressi sono stati utilizzati i profili di velocità dei seguenti cicli: 1. ECE47: è il ciclo di riferimento utilizzato in Europa per le prove di

emissioni degli scooter 50cc. Nella figura 34 è riportato l’andamento della velocità per questo ciclo. Tale ciclo permette di comparare il risultati della simulazione con le prove effettuate a banco sugli scooter tradizionali di pari cilindrata.

2. ECE40mod: è derivato dal ciclo ECE40 utilizzato in Europa per le prove di emissioni in ciclo urbano per gli scooter di cilindrata superiore ai 50cc con velocità massima limitata a 45km/h. Nella figura 35 è riportato l’andamento della velocità per il ciclo ECE40.

Tale ciclo permette di valutare l’aumento delle prestazioni dello scooter ibrido paragonato ad uno scooter convenzionale.

3. ECE47mod: è un ciclo derivato riducendo in proporzione del 40% il profilo di velocità del ciclo ECE47 con velocità massima limitata a 25km/h. Nella figura 36 è riportato l’andamento della velocità per questo ciclo. Tale ciclo permette di valutare le prestazioni dello scooter nella modalità di trazione puro elettrico.

0 20 40 60 80 100 120 0 5 10 15 20 25 30 35 40 45 50 tempo [s] ve lo ci tà [ k m /h ]

Profilo di velocità nel ciclo ECE47

0 20 40 60 80 100 120 140 160 180 200 0 10 20 30 40 50 60 tempo [s] V elo ci tà [k m /h ]

Profilo di velocità nel ciclo ECE40

figura 35 Profilo di velocità nel ciclo ECE40

0 20 40 60 80 100 120 0 5 10 15 20 25 30 time [s] velocità [km/h]

Profilo di velocità nel ciclo ECE47modificato

Il modello dello scooter calcola la potenza necessaria per eseguire il ciclo secondo l’equazione:

P_ruota=P_attrio+P_inerzia+P_aerodinamica+P_pendenza

dove:

P_ruota è la potenza di propulsione richiesta alla ruota data da:

P_attrito è la potenza necessaria per vincere gli attriti di rotolamento ed è calcolata con:

v

g

m

f

attrito

P

_

=

⋅

⋅

⋅

dove:f → è il coefficiente di rotolamento adottato pari a 0.0262

m→ è la massa totale comprensiva del veicolo originario pari a 94kg; del peso dovuto ai componenti aggiunti nel drive-train ibrido pari a 30kg; del peso del pilota stimato in 70kg

g → è l’accelerazione di gravità pari a 9.81m/s2

v → è la velocità del veicolo espressa in m/s

P_inerzia è la potenza necessaria per accelerare le masse dello scooter ed è calcolata con: v a m m inerzia P_ =( + r)⋅ ⋅ dove:

mr→ è la massa ridotta alla ruota delle inerzie rotanti pari a 70kg a→ è l’accelerazione del veicolo espressa in m/s2

P_aerodinamica è la potenza necessaria per vincere la resistenza aerodinamica ed è calcolata con:

3

2

1

_

aerodinaic

a

S

C

v

P

=

⋅

α

⋅

⋅

x⋅

dove:α→ è la densità dell’aria pari a 1.25kg/m3

S→ è la superficie frontale dello scooter pari a 1m2

Cx → è il coefficiente di penetrazione aerodinamica che per lo

P_pendenza è la potenza necessaria per superare una eventuale pendenza della strada

))

(

sin(arctan

_

pendenza

m

g

p

P

=

⋅

⋅

dove:p → è la pendenza della strada

A partire dalla P_ruota il modello determina le potenze che il motore termico e quello elettrico devono fornire al veicolo. La macchina elettrica può anche funzionare da generatore e prelevare potenze a scapito del motore termico durante le fasi a velocità costante e a scapito dell’energia cinetica contenuta nelle masse durante le fasi di frenatura. La potenza prelevata dalla macchina elettrica viene utilizzata per ricaricare le batterie.

4.5 Dimensionamento della macchina elettrica

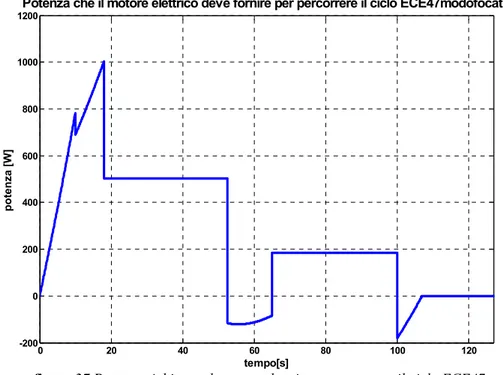

Sulla base delle simulazioni eseguite sul ciclo ECE 47 modificato si sono valutate le caratteristiche in termini di potenza e di coppia che la macchina elettrica deve avere.

Nella figura 37 è rappresentato la potenza che l’azionamento è chiamato a fornire al veicolo per percorrere il profilo di velocità definito nel ciclo ECE47 modificato. La potenza massima richiesta è di 1000W ad una velocità di rotazione della macchina elettrica di circa 2000rpm ed una coppia di circa 5Nm.

Per permettere allo scooter di partire con una pendenza di circa il 15% è stato richiesto che l’azionamento fosse in grado di fornire una coppia massima per un tempo limitato di circa 7Nm.

Dalle analisi effettuate è stato dedotto il profilo di coppia e velocità che la macchina elettrica deve fornire al sistema come rappresentato nella figura 38: la coppia nominale è di 5Nm, la potenza nominale è di 1000W alla velocità nominale di 2000rpm. La macchina elettrica deve fornire la potenza nominale fino alla velocità di 8500rpm pari alla velocità massima dello scooter di 45km/h. Il rapporto tra la velocità nominale e la massima velocità per cui la macchina elettrica deve ancora fornire potenza è circa 1:4. Essendo l’azionamento reversible, la macchina elettrica deve essere in grado di assorbire una coppia e una potenza con profilo di funzionamento simmetrico rispetto all’asse delle velocità.

0 20 40 60 80 100 120 -200 0 200 400 600 800 1000 1200 tempo[s] po te n za [ W ]

Potenza che il motore elettrico deve fornire per percorrere il ciclo ECE47modofocato

figura 37 Potenza richiesta al motore elettrico per percorre il ciclo ECE47 modificato

Pofilo di coppia e potenza richiesto all'azionamento

0 1 2 3 4 5 6 7 8 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 giri [rpm] coppia[Nm] 0 200 400 600 800 1000 1200 potenza [W]

coppia coppia_max potenza pot_max

![figura 27 Confronto tra la corrente media di carica e la corrente misurata ai morsetti di batteria 130 131 132 133 134 135 136 137 138-15-10-50510Tempo [min]Corrente [A]Im [A]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7240168.79468/37.892.220.712.299.670/figura-confronto-corrente-corrente-misurata-morsetti-batteria-corrente.webp)