1

Facoltà di Ingegneria

Corso di Laurea in Ingegneria Gestionale

Tesi di Laurea Specialistica

Riduzione dell‟impatto ambientale di un impianto di

produzione elettroiniettori tramite rigenerazione

dell‟Exxol

Anno Accademico 2012 – 2013

Candidato

Scapicchio Antonio

Relatore

Failli Franco

Tutor Aziendale

Taddei Federico

2

Abstract

Il lavoro svolto, grazie alla definizione di un programma ambientale opportunamente associato ai traguardi, contribuisce al miglioramento continuo delle performance di un Sistema di Gestione Ambientale.

All'interno della tesi viene preso in considerazione il caso della produzione di elettroiniettori, per il cui controllo di qualità, viene impiegato un idrocarburo speciale denominato commercialmente Exxol. Tale idrocarburo veniva deteriorato durante l'utilizzo e doveva essere smaltito. Lo smaltimento dell’Exxol comporta un impatto ambientale di una certa rilevanza.

Il lavoro di tesi è stato diretto verso l'installazione e la messa a punto di un impianto per il recupero e la rigenerazione di tale sostanza con conseguente riduzione dei costi di approvvigionamento e di smaltimento, contribuendo inoltre alla riduzione dell’impatto ambientale.

The work carries out, like a consequence of an environmental program associated to the objectives, it contributes to the continuous improvement of an environmental management system performance.

In this thesis, it has considered the case of the electron-injectors production and for their quality control it has used a special hydrocarbon. The name of this hydrocarbon is Exxol in commercial range.

This hydrocarbon was damaged during the employment and then it should have gotten over.

The Exxol disposal involve a considerable environmental impact. For this reason the work in this thesis is been direct towards the installation and the setup of a plan for the recovery and the regeneration of that substance. The consequence is the reduction of supply and disposal costs and the reduction of environmental impact.

3

Sommario

1 INTRODUZIONE ... 6

1.1 I sistemi di gestione ambientale e il miglioramento continuo ... 6

1.2 La norma UNI EN ISO 14001:2004 ... 8

1.2.1 Requisiti Generali ... 11

1.2.2 Politica Ambientale ... 11

1.2.3 Pianificazione ... 12

1.2.4 Attuazione e funzionamento ... 14

1.2.5 Verifica ... 17

1.2.6 Riesame della direzione ... 19

1.3 Struttura della Continental Corporation ... 20

1.4 La nascita e l’evoluzione di Continental S.p.A. ... 23

2 IL SISTEMA DI GESTIONE AMBIENTALE DELLA CONTINENTAL AUTOMOTIVE S.p.A. ... 29

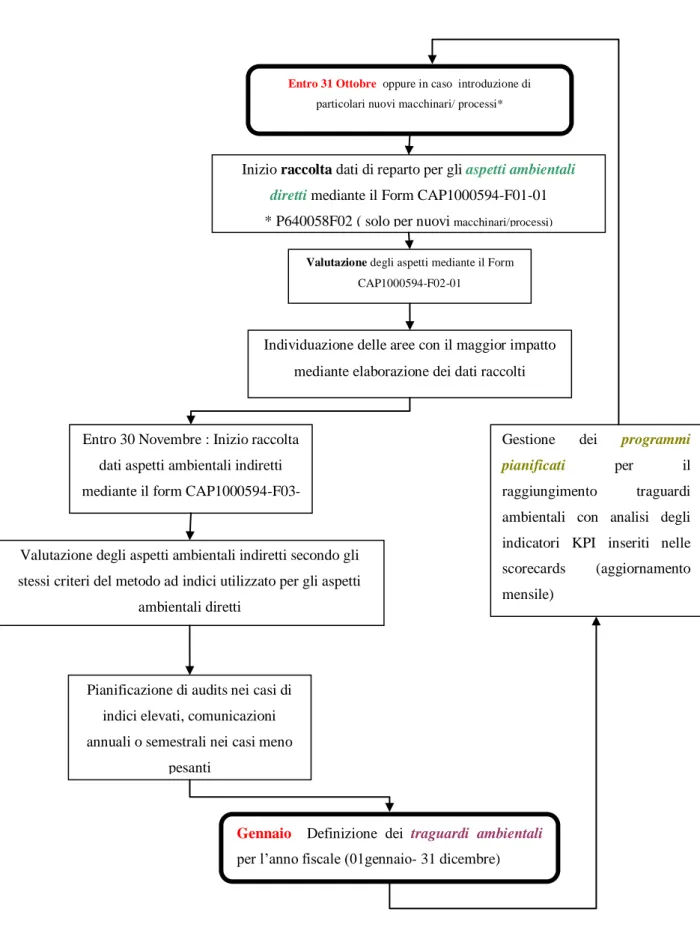

2.1 Dagli aspetti ambientali al programma ambientale: la procedura CAP1000594 ... 32

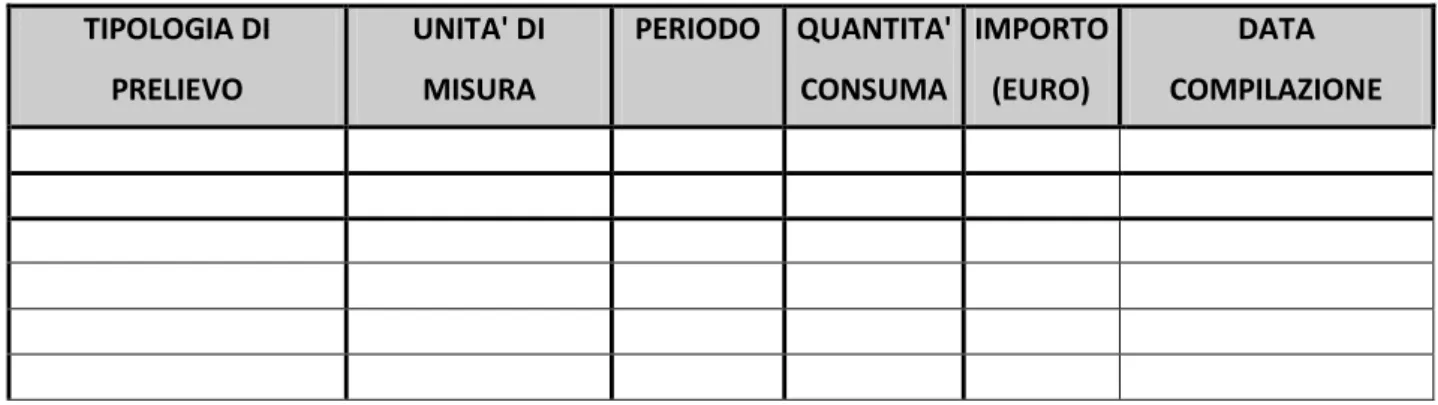

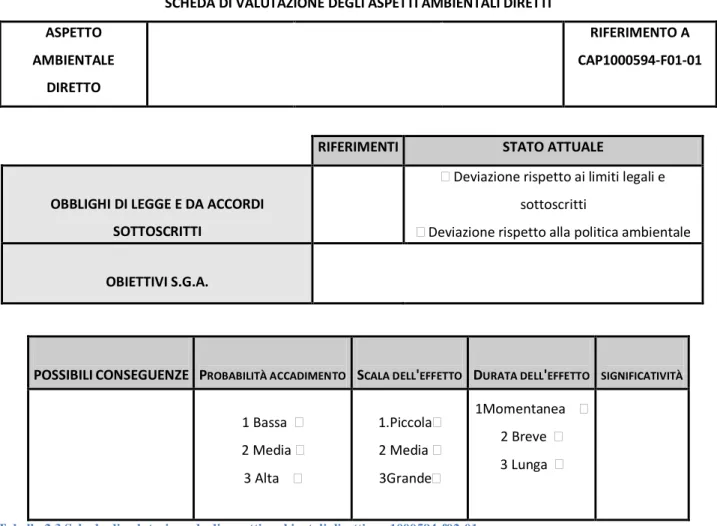

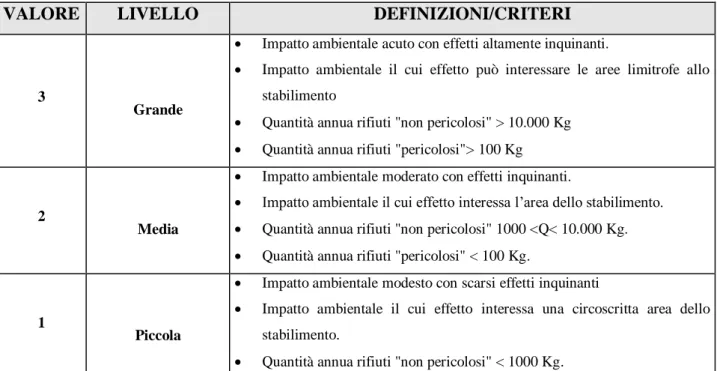

2.2 Individuazione e valutazione degli aspetti ambientali ... 34

2.3 Il programma ambientale ... 41

2.4 La procedura CAP1000539: gestione operativa degli aspetti ambientali ... 46

2.4.1 Scarichi idrici... 47

2.4.2 Rifiuti ... 49

2.4.3 Rumore esterno ... 52

2.4.4 Suolo e risorse naturali (inserire la check list fatta per Continental) ... 52

2.4.5 Emissioni in atmosfera ... 53

2.4.6 Gestione Delle Risorse Naturali Ed Energetiche ... 55

2.4.7 Valutazione dei fornitori per le prestazioni a carattere ambientale ... 56

2.4.8 Azioni preventive e piani di reazione ... 59

4

2.4.10 Prescrizioni legali ed altre prescrizioni ... 63

2.4.11 Valutazione del rispetto delle prescrizioni ... 64

2.4.12 Chemicals ... 65

2.4.13 Il riesame della direzione, il jour fix e le complementary scorecards ... 68

3 PROGETTO RECUPERO EXXOL D40 ... 73

3.1 Premesse ... 73

3.2 Definizione necessità dell’impianto per rispondere ai programmi e i traguardi ... 78

3.3 Recupero Exxol D40- Convenienza economica ... 79

3.4 Exxol Recycling – System Description ... 80

3.5 Programmazione Attività ... 80

3.6 Definizione investimento e Preventivi necessari ... 81

3.7 Prove ... 82

3.7.1 Analisi chimica del prodotto rigenerato ... 82

3.8 Test in laboratorio chimico... 84

3.9 Test Plan ... 88

3.9.1 Programmazione del Piano di validazione e di Test ... 88

3.9.2 Descrizione delle attività per l’utilizzo dell’Exxol riciclato ... 89

3.9.3 Risultati della correlazione del Flow QD1 ... 92

3.9.4 Risultati dei test del Flow QD1 - % di shift rispetto al nominale dei master flow ... 93

3.9.5 Risultati della correlazione dello spray (Fitted line plot) ... 96

3.9.6 Risultati della correlazione dello spray in riferimeto al banco SB02 ... 97

3.9.7 Risultati della correlazione del Leak ... 98

3.9.8 Risultati della correlazione con iniettori di produzione. ... 99

3.10 Definizione del Layout ... 100

3.11 Programmazione delle Attività da Realizzare ... 102

3.12 DESCRIZIONE PROCESSO CARICO/SCARICO IMPIANTO DI RECUPERO EXXOL 103 3.13 Descrizione Tecnica del Distillatore ... 109

5

3.14 PROCEDURE PER L’UTILIZZO E FORMAZIONE (PROBLEMI EVIDENZIATI) ... 112 3.15 Conclusioni ... 116

6

1 INTRODUZIONE

1.1 I sistemi di gestione ambientale e il miglioramento continuo

L’implementazione dei sistemi di gestione ambientale si è realizzata a partire dagli anni Novanta in seguito alla definizione dei programmi d’azione per l’ambiente V e AVI, attraverso l’introduzione di due tipi di diposizioni normative: la prima è il Regolamento EMAS, creato dalla Comunità Europea, mentre la seconda è la norma ISO 14001, emanata da un ente privatistico come l’International Organization for Standardization che è la più importante organizzazione mondiale per la definizione di norme tecniche.

Il sistema di gestione ambientale ha lo scopo di identificare gli aspetti dell’organizzazione legati all’ambiente tenendo sotto controllo e monitorando quelli che possono avere un impatto ambientale. Il processo è realizzato al fine di ridurre le conseguenze di tali impatti e creare un sistema efficiente all’interno dell’organizzazione stessa, coordinato per mezzo dell’univoca attribuzione delle responsabilità e del continuo coinvolgimento del personale. Il funzionamento di questi sistemi si basa sul ciclo di Deming, modello fondato sul miglioramento continuo e sull’impiego ottimale delle risorse.

Questo modello è conosciuto anche come “spirale del miglioramento continuo”, intendendo così figurativamente che, terminato un ciclo Plan-Do-Check-Act, l’organizzazione che avrà correttamente applicato i principi della norma si troverà in una porzione di spirale situata un gradino più in alto. Ciò vuol dire, quindi, migliorare costantemente il proprio sistema di gestione ambientale, secondo i criteri di prestazione determinati dall’organizzazione stessa.

La spirale del miglioramento continuo, partendo da un momento preliminare che vede la redazione della politica ambientale, si sviluppa poi nelle quattro parti caratterizzanti il ciclo di Deming come di seguito riportato:

PREFASE = Politica Ambientale: impegno della Direzione Aziendale a promuovere tutte le azioni atte a definire i parametri ambientali da monitorare, i processi produttivi e i relativi obiettivi e traguardi ambientali.

PLAN = Pianificazione: si definiscono gli obiettivi e si pianificano i processi operativi.

DO = Sviluppo e applicazione: si valutano la struttura operativa e le esigenze di formazione, si definisce la documentazione del sistema di gestione ambientale e si pianificano i controlli operativi.

CHECK = Verifica e azioni correttive: si eseguono i controlli, si valutano i risultati, sono gestite le non conformità, le azoni correttive e preventive ed eseguiti gli audit ambientali.

7

ACT = Riesame della Direzione: si effettua il riesame della direzione del sistema di gestione ambientale per ridefinire tutto al fine del miglioramento continuo.

La creazione e il mantenimento di adeguati sistemi di gestione ambientale in alcuni casi è fondamentale per consentire alle aziende di svolgere la loro attività; in alcuni particolari settori, infatti, la pressione viene esercitata da molte grandi organizzazioni quali gli OEM ( produttore di

apparecchiature iniziale) che richiedono ai propri fornitori di adottare pratiche favorevoli

all’ambiente imponendo la certificazione ISO 14001 o la registrazione EMAS come prerequisito per operare. Inoltrandoci nell’analisi delle motivazioni che possono spingere un’azienda ad implementare un S.G.A. certificato o registrato possiamo individuare incentivi riconducibili alla vita interna dell’impresa e ragioni che possono influire sui rapporti dell’impresa con il mondo esterno. Una delle motivazioni più rilevanti è quella di entrare a far parte delle aziende eccellenti per quanto concerne l’attenzione verso le problematiche ambientali attraverso un riconoscimento formale come la certificazione ISO 14001 o la registrazione EMAS. L’ottenimento di questi riconoscimenti, infatti, conferisce all’organizzazione un buon ritorno d’immagine sia a livello di reputazione nei confronti delle comunità locali che a livello di mercato. In seconda battuta l’implementazione di un S.G.A. può determinare un miglioramento dei rapporti con le autorità di

8

controllo (U.S.L., A.N.P.A., A.R.P.A.) poiché ciò costituisce un riconoscimento formale rilevante in termini di rispetto delle normative ambientali. Ciò potrebbe determinare, ad esempio, una semplificazione dell’iter burocratico cui le aziende sono sottoposte per ottenere le autorizzazioni. Il sistema di gestione ambientale può risultare, inoltre, un fattore critico di successo; all’interno di un contesto economico sempre più attento alle problematiche legate all’ambiente, infatti, spesso questo rappresenta un requisito per poter operare con profitto o per poter accedere a gare e appalti basati sul Green Public Procurement.

Rilevanti sono anche i benefici che tale soluzione garantisce per l’organizzazione dal punto di vista interno. Un S.G.A. efficace permette di esercitare un controllo più capillare di tutte le attività da parte del management consentendo di razionalizzare lo sfruttamento delle fonti di energia e l’uso delle materie prime determinando un risparmio in termini di costi di produzione. L’implementazione di un tale modello permette di agire in termini di mitigazione dei rischi legati alle varie attività favorendo una maggiore partecipazione e consapevolezza del personale e migliorando l’ambiente di lavoro e i rapporti con i sindacati.

Ulteriori vantaggi per le organizzazioni che intendono predisporre un S.G.A. secondo il Regolamento EMAS o in base alla norma ISO 14001 derivano dalla possibilità di accedere a finanziamenti per l’implementazione di tale sistema. Inoltre l’adozione di un sistema di questo genere permette di favorire l’orientamento dell’organizzazione verso uno sviluppo sostenibile che salvaguardi le risorse ambientali e che sia in grado di rispondere in modo tempestivo ed adeguato alle situazioni di emergenza che possono presentarsi.

A fronte di questi vantaggi, l’azienda per implementare questo tipo di modello dovrà investire in risorse umane ed economiche che saranno tanto minori quanto minore sarà la sensibilità dell’organizzazione verso queste tematiche. Nel lungo termine, inoltre, la variabile ambientale dovrà essere considerata in tutte le scelte strategiche dell’organizzazione e quindi ciò andrà ad influire anche in modo rilevante nelle scelte delle tecnologie da utilizzare e delle materie prime incidendo significativamente nella definizione delle attività in cui si incarna il core business dell’azienda.

1.2 La norma UNI EN ISO 14001:2004

La norma ISO 14001 viene emanata dall’International Organization of Standardization nella sua prima veste nel 1996, è valida in tutto il mondo e “specifica i requisiti di un sistema di gestione

ambientale che consente ad un‟organizzazione di formulare una politica ambientale e stabilire degli obiettvi, tenendo conto delle prescrizioni legislative e delle informazioni riguardanti gli impatti ambientali più significativi” generati da una qualsiasi organizzazione. Lo standard ISO

9

14001 è certificabile; ossia permette di ottenere, da un organismo di certificazione accreditato, accurate attestazioni di conformità ai requisiti in esso contenuti. La norma è stata progettata per affrontare il delicato equilibrio tra il mantenimento del profitto e la riduzione dell’impatto ambientale e con l’impiego dell’intera organizzazione è possibile raggiungere entrambi gli obiettivi. La UNI EN ISO 14001:2004 è una norma generica, applicabile a qualsiasi tipo di azienda, sia nel settore dei servizi sia in quello manifatturiero e industriale. La norma richiede che l’azienda definisca i propri obiettivi e traguardi ambientali ed implementi un sistema di gestione ambientale che permetta di raggiungerli. Il Sistema di Gestione Ambientale sancito nella ISO 14001 si basa sul fondamentale impegno dell’alta direzione aziendale verso: la conformità legislativa, il miglioramento continuo e la prevenzione dell’inquinamento. Tale sistema è definito come: la parte

del sistema di gestione generale che comprende la struttura organizzativa, le attività di pianificazione, le responsabilità, le prassi, le procedure, i processi, le risorse per elaborare, mettere in atto, conseguire, riesaminare e mantenere attiva la politica ambientale.

La decisione di acquisire una certificazione secondo la norma UNI EN ISO 14001:2004 deriva dalla scelta volontaria dell’organizzazione che decide di stabilire, attuare, mantenere attivo e migliorare un proprio sistema di gestione ambientale. La certificazione ISO 14001 non attesta una particolare prestazione ambientale, né tantomeno dimostra impatti particolarmente bassi dei processi aziendali nei riguardi delle componenti ambientali individuate, ma vuole constatare che l’organizzazione certificata abbia un sistema di gestione adeguato a tenere sotto controllo gli impatti ambientali delle proprie attività, e ne ricerchi sistematicamente il miglioramento in modo coerente, efficace e soprattutto sostenibile.

La norma ISO 14001:2004 è stata elaborata dal comitato tecnico 207 e sostituisce la ISO 14001:1996. Nella nuova versione sono state apportate numerose piccole modifiche che hanno interessato in un modo o nell’altro tutti i requisiti che fanno parte della norma al fine di chiarire e specificare alcuni punti della precedente versione del 1996 in modo da migliorare la compatibilità con la ISO 9001. Gran parte degli aggiornamenti che si sono generati da questa revisione si riferiscono all’introduzione nei vari requisiti di controlli circa l’attuazione delle procedure che vi fanno capo; inoltre sono state ampliate e chiarite alcune definizioni esistenti, quindi sono stati introdotti sette nuovi termini: auditor, documento, non conformità, azione correttiva, azione preventiva, procedura e registrazione.

Le correzioni più corpose che si possono rilevare dal confronto tra le due versioni della ISO 14001 si riferiscono ad alcuni requisiti in particolare:

10

4.1 – Requisiti generali: Nella versione ISO 14001:2004 viene enfatizzato il miglioramento

continuo del sistema di gestione ambientale e si stabilisce che l’organizzazione deve definire e documentare lo scopo.

4.2 – Politica ambientale: Se ISO 14001:1996 prevede che la politica ambientale debba essere

comunicata a tutti glia addetti con la revisione del 2004 si amplia il numero di destinatari della politica ambientale e si dispone che la stessa deve essere comunicata a tutti coloro che lavorano per o a favore dell’organizzazione.

4.3.1 – Aspetti ambientali: In riferimento all’analisi delle attività che l’azienda è tenuta ad

effettuare, si parla sia di aspetti che di impatti ambientali, intendendo che va preso in considerazione tutto ciò che può essere anche solo potenzialmente nocivo per l’ambiente.

Si definisce in particolare:

aspetto ambientale: elemento delle attività o dei prodotti o dei servizi di un’organizzazione che può interagire con l’ambiente.

impatto ambientale: qualunque modificazione dell’ambiente, negativa o benefica, causata totalmente o parzialmente dagli aspetti ambientali di un’organizzazione.

Inoltre la norma orienta l’approccio dell’impresa in ottica prospettica; infatti, dispone che l’organizzazione dovrebbe anche considerare gli aspetti e gli impatti ambientali rilevanti durante lo sviluppo, l’attuazione ed il mantenimento del suo sistema di gestione ambientale.

4.3.2 – Requisiti legali ed altri requisiti: Nella ISO 14001:2004 si pone l’attenzione sul fatto che

l’organizzazione ha bisogno di aderire a tutti i requisiti legali applicabili ai suoi aspetti ambientali. Si afferma che essa deve assicurare che i requisiti legali applicabili e gli altri requisiti a cui l’organizzazione aderisce, siano presi in considerazione nello stabilire, nell’attuare e nel mantenere il sistema di gestione ambientale.

4.4.4 – Documentazione: Il nuovo standard prevede di sviluppare o identificare tutti i documenti e

gli atti necessari per rispettare la norma ISO 14001. Questi comprendono documenti di processo e registrazioni collegate agli aspetti ambientali significativi della propria organizzazione.

4.5.2 – Valutazione delle conformità: Questa sezione è completamente nuova. Si chiede di stabilire,

implementare e mantenere le procedure e di valutare periodicamente in che misura l’organizzazione è conforme a tutte quelle pertinenti i requisiti legali e i fattori ambientali. Si chiede inoltre di registrare i risultati delle valutazioni effettuate.

4.6 – Riesame della direzione: Questa sezione è stata rielaborata ed ampliata in modo significativo

11

Lo schema della norma UNI EN ISO 14001:2004 si compone di sei requisiti, di seguito brevemente analizzati, e per ottenere la certificazione, l’organizzazione deve essere conforme a tutti i requisiti che compongono la norma presi nelle loro singole parti.

1.2.1 Requisiti Generali

L’organizzazione deve definire e documentare il campo di applicazione del proprio S.G.A., specificando se riguarda l’intera organizzazione o singole unità operative, piuttosto che determinare linee di prodotto. Dovrebbero poi essere specificati i confini fisici del sito, se ad esempio l’attività è riconducibile, in un sito specifico, ad un’organizzazione più ampia o utilizza aree e servizi comuni. L’interpretazione della norma in merito al campo d’applicazione del S.G.A. cambia da organizzazione ad organizzazione ma deve comprendere le attività, i prodotti e i servizi che rappresentano il core business dell’organizzazione. Eventuali esclusioni dovranno essere debitamente motivate. Il campo d’applicazione del S.G.A. deve essere oggetto di una trasparente comunicazione con le parti interessate alla prevenzione dell’inquinamento e deve essere esplicitato in modo chiaro e dettagliato tanto da renderlo coerente con la politica ambientale. Il livello d i dettaglio del campo di applicazione deve essere stabilito sulla base della complessità dell’organizzazione e deve illustrare adeguatamente i possibili impatti ambientali ad esso correlati. In questo requisito si evidenzia l’orientamento al miglioramento continuo che deve permeare l’attività dell’organizzazione riferita al funzionamento del S.G.A.

1.2.2 Politica Ambientale

La politica ambientale è il documento con cui l’alta direzione dichiara il proprio impegno al rispetto delle prescrizioni legali applicabili e alle altre prescrizioni sottoscritte dall’organizzazione, a prevenire l’inquinamento e a migliorare le proprie prestazioni ambientali attraverso l’individuazione di obiettivi e traguardi ambientali riferiti agli aspetti ambientali che determinano impatti significativi, riportando tali informazioni all’interno del programma ambientale.

Con la politica ambientale la direzione comunica a tutto il personale, a chi lavora per l’organizzazione e alle altre parti interessate (istituzioni e comunità) quale è il sistema di gestione con cui intende prevenire l’inquinamento e contribuire ad uno sviluppo sostenibile, quali sono le prestazioni ambientali da realizzare e quali sono i valori da condividere.

La politica ambientale deve essere documentata, comunicata ai dipendenti e alle persone che lavorano per conto dell’organizzazione e deve essere disponibile al pubblico. La politica deve prevedere un adeguato processo di revisione periodica o connessa a modificazioni rilevanti del

12

processo produttivo in modo da rendere il documento sempre aggiornato rispetto alle caratteristiche e agli obiettvi mutevoli dell’azienda.

Elemento cruciale della politica ambientale è la credibilità; il documento, infatti, potrebbe essere percepito dai suoi destinatari come privo di rilevanza nel caso in cui sia concepito a misura dell’organizzazione, nel caso individui obiettivi esagerati o poco impegnativi e trascuri aspetti ambientali rilevanti dando importanza a quelli che invece risultano meno critici rispetto all’attività svolta dall’organizzazione stessa.

1.2.3 Pianificazione

Il terzo requisito della norma ISO 14001, quello riferito alla pianificazione si compone a sua volta di tre requisiti che si riferiscono all’analisi degli aspetti ambientali, all’analisi delle prescrizioni legali e delle altre prescrizioni sottoscritte ed alla definizione di obiettivi, traguardi e programmi ambientali.

Aspetti ambientali

In questa fase l’organizzazione deve individuare sia quelli che sono gli aspetti ambientali che questa può tenere sotto controllo direttamente, sia gli aspetti sui quali può solo esercitare un’influenza più o meno forte. L’analisi degli aspetti ambientali può essere svolta attraverso lo studio delle attività realizzate dall’organizzazione mediante l’utilizzo di particolari strumenti quali check list, questionari, sopralluoghi, colloqui con gli operatori e analisi delle documentazioni. Tali strumenti possono essere usati sia per la rilevazione degli aspetti ambientali diretti che per quelli indiretti. Dopo aver individuato gli aspetti ambientali riferibili all’attività svolta dall’organizzazione si procede alla loro valutazione attraverso l’attribuzione agli stessi di un valore individuato attraverso l’uso di specifici criteri di significatività che permettano di definire quali sono gli aspetti più critici in termini di impatti ambientali e di individuare le priorità in termini di azioni da implementare per ottenere un miglioramento delle condizioni dell’organizzazione dal punto di vista dell’inquinamento al fine di stilare il programma ambientale.

Un aspetto ambientale potrà avere un impatto maggiormente significativo all’inizio diventando meno cruciale a seguito dell’attuazione di un programma di miglioramento o del reenginering di prodotto/processo; proprio per questo è necessario verificare periodicamente lo stato di significatività degli aspetti ambientali correlati alle attività, ai prodotti o ai servizi dell’organizzazione.

13

Prescrizioni legali e altre prescrizioni

La conformità a questo requisito è connessa alla predisposizione da parte dell’organizzazione di una procedura attraverso la quale si identificano le prescrizioni legali e non che risultano applicabili alle attività, prodotti e servizi. Tramite l’analisi di tali prescrizioni si determina se e come queste si applicano agli aspetti ambientali propri e dell’organizzazione. Nella procedura si dovranno individuare le responsabilità riferite al controllo delle prescrizioni legislative e alla valutazione di come queste possono incidere sull’attività dell’organizzazione, le condizioni contrattuali e le responsabilità in caso di affidamento dell’aggiornamento legislativo a terzi ed infine le fonti di aggiornamento. E’ opportuno che la procedura dia luogo a un documento di sintesi in cui sono riportate tutte le prescrizioni applicabili all’organizzazione in questione al fine di favorire la consultazione e la tracciabilità.

Obiettivi, traguardi e programmi

Il terzo requisito della pianificazione è quello relativo all’individuazione degli obiettivi, la definizione dei traguardi e la redazione dei programmi ambientali che oltre a contenere obiettivi, traguardi e attività da realizzare individua anche le risorse, le responsabilità e la tempistica con cui le azioni da implementare dovranno essere realizzate. Gli obiettivi e i traguardi ambientali devono essere stabiliti dall’alta direzione coerentemente con la politica ambientale in modo da risultare sufficientemente sfidanti e orientati alla prevenzione dell’inquinamento e al miglioramento continuo.

L’individuazione degli obiettivi non dovrà necessariamente coinvolgere tutti gli aspetti ambientali che interessano l’organizzazione; è possibile trascurare, dandone adeguata motivazione, gli aspetti che hanno una risicata criticità in termini di impatto per l’organizzazione ad esempio attraverso Figura 1.2 Relazione attivita‟ -aspetto ambientale- impatto ambientale

ATTIVITA’ AZIENDALE Lavaggio componenti ASPETTO AMBIENTALE Scarichi Idrici IMPATTO AMBIENTALE Contaminazione falde

14

l’esposizione di parametri economici e tecnologici. La fissazione di un ristretto numero di obiettivi può essere letta come una mancanza d’impegno dell’organizzazione nel perseguimento della propria politica ambientale, quindi è necessario individuare un numero adeguato di obiettivi che però non venga percepito come esagerato; in quanto, in tal caso, si presenterebbero le stesse perplessità che si generano dalla scelta di un numero ristretto di obiettivi ambientali. La stretta correlazione che si crea tra obiettivi e politica ambientale si riscontra anche dall’analisi delle modalità con cui lo studio degli obiettivi può evidenziare delle carenze. Tali condizioni di criticità che possono evidenziare un malfunzionamento del processo d’individuazione degli obiettivi sono, infatti, le stesse che permettono di comprendere quando una politica ambientale non sia stata definita in modo adeguato e si riferiscono alla non conformità con le normative vigenti, alle critiche ricevute dalle parti interessate, all’ignoranza degli addetti circa obiettivi o politica e una maggior focalizzazione su aspetti irrilevanti e minore su quelli cruciali.

Obiettivi, traguardi e programmi dovranno essere rivisti nel caso in cui si verifichino cambiamenti rilevanti delle attività, dei prodotti e dei servizi che fanno capo all’organizzazione.

1.2.4 Attuazione e funzionamento

Il quarto requisito della norma ISO 14001 è quello che si riferisce all’attuazione e al funzionamento del sistema di gestione ambientale implementato dall’organizzazione. Questa parte della norma è stata recepita pienamente nel regolamento EMAS e individua il requisito gestionale adottato per l’analisi del S.G.A. all’interno del regolamento varato dalla Comunità Europea. Questo requisito si compone di sette parti che di seguito andiamo ad analizzare.

Risorse, ruoli, responsabilità e autorità

Si devono definire, documentare e comunicare ruoli, responsabilità e autorità all’interno dell’organizzazione e nello specifico in riferimento al funzionamento del S.G.A. Individuando le persone che devono assicurare l’efficace funzionamento dell’intero sistema. I documenti a supporto di questa fase sono l’organigramma, i mansionari, le deleghe e le nomine fatte dal rappresentante della direzione.

Competenze, formazione e consapevolezza

Si pone come requisito necessario per il corretto funzionamento del sistema il fatto che le persone che operano per l’organizzazione o per conto di essa, e le cui attività hanno impatto sull’ambiente,

15

devono possedere le adeguate competenze. Tali competenze possono essere acquisite con l’esperienza e lo svolgimento delle diverse attività oppure attraverso percorsi formativi che l’organizzazione dovrà predisporre in modo da creare un gruppo di soggetti con un background di conoscenze tali da rendere più efficace il funzionamento del sistema.

La formazione dovrà riguardare argomenti che vanno dalle procedure inerenti gli aspetti ambientali alle situazioni di emergenza passando per gli impatti ambientali e i benefici derivanti dal miglioramento delle prestazioni ambientali.

Il processo formativo dovrà essere adeguatamente monitorato attraverso dei report in cui si individuano l’argomento della formazione, chi ha erogato il corso formativo e i risultati della verifica sottoposta agli addetti alla fine del corso stesso.

L’obiettivo di questo processo è quello di sensibilizzare le persone circa l’importanza delle conformità alla politica ambientale, alle procedure e ai requisiti del sistema di gestione in modo da favorire l’orientamento al miglioramento continuo delle performance ambientali che, seppur veicolato dalle decisioni dell’alta direzione, individui nei sottolivelli organizzativi un insieme di soggetti che risultano ugualmente cruciali per il raggiungimento degli obiettivi dell’organizzazione.

Comunicazione

La corretta gestione dei processi comunicativi dell’organizzazione è un elemento molto importante per poter implementare correttamente un S.G.A. che permetta di raggiungere soddisfacenti performance.

La comunicazione può essere interna o esterna; la prima si riferisce ai processi di comunicazione tra soggetti interni all’organizzazione; questo tipo di connessioni favorisce soprattutto una maggiore consapevolezza del personale circa le tematiche ambientali e si realizzano tramite riunioni, opuscoli inseriti nelle buste paga o le affissioni in bacheca. Le comunicazioni esterne, viceversa, sono quelle verso interlocutori esterni all’organizzazione stessa verso le tematiche ambientali, l’apprezzamento da parte del contesto in cui questa opera fino a diventare leva di marketing. Il contenuto delle comunicazioni può andare dalla politica ai programmi ambientali, dagli obiettivi alle prestazioni conseguite. L’organizzazione dovrà attivare una procedura adeguata per la corretta gestione dei processi di comunicazione in modo da individuare quali sono i soggetti chiamati ad effettuare le comunicazioni, i destinatari, gli argomenti, le scadenze e le eventuali risposte.

16

Documentazione

Il quarto punto del requisito concernente il controllo operativo racchiude la documentazione che fa capo al sistema di gestione ambientale. Ci si riferisce, in tale sezione, a tutti quei documenti necessari a garantire l’efficace funzionamento del sistema garantendo la comprensione del campo d’applicazione, della politica ambientale e dei connessi programmi ambientali e degli adempimenti previsti dalla norma UNI EN ISO 14001. Si comprendono anche tutti quei documenti, formali e non, che risultano utili per il monitoraggio delle attività che hanno rilevanza in termini di impatti ambientali.

In questa parte dovranno essere evidenziate le procedure concernenti il funzionamento del S.G.A. assicurando la forma scritta per la procedura che fa riferimento al controllo operativo. Le altre procedure possono anche essere non documentate e la scelta di procedere in tal senso sarà fatta dall’organizzazione in funzione delle conseguenze che una mancata documentazione delle stesse potrà determinare in termini di impatti ambientali, rispetto delle prescrizioni legali, rischio di interpretazioni soggettive e implicazioni sulla formazione del personale.

Controllo dei documenti

I documenti di cui al punto precedente devono essere tenuti sotto controllo assicurando che rispondano costantemente alle istanze normative e siano adeguatamente aggiornati. Si definisce, a tal fine, una procedura adeguata ad assicurare il corretto monitoraggio di questi atti garantendone la rintracciabilità, la corretta collocazione spaziale rispetto allo svolgimento delle attività, l’archiviazione, l’aggiornamento e il riesame. L’emissione di nuovi documenti è anch’essa disciplinata dalla procedura e dovrà essere approvata dal personale autorizzato.

La procedura deve determinare anche la gestione dei documenti di origine esterna che possano essere di rilievo per il funzionamento del sistema di gestione ambientale (ES: schede di sicurezza, autorizzazioni alle emissioni, etc.); tali documenti dovranno essere adeguatamente identificati e distribuiti all’interno dell’organizzazione.

Controllo operativo

Senza dubbio si può affermare che il punto sesto del requisito “attuazione e funzionamento” sia il passaggio cruciale dell’intero requisito. In questa sezione, infatti, si analizzano quelle che sono le procedure per tenere sotto controllo le attività dell’azienda che si riferiscono agli aspetti ambientali

17

che possono determinare impatti rilevanti. Il monitoraggio di queste attività parte dalla decisione della direzione di documentare o meno le procedure riferite a tali attività in funzione delle competenze del personale, dalla significatività degli impatti correlati alle stesse attività, dai rischi connessi alla mancanza di procedure e dagli incidenti verificatisi in precedenza. La creazione di nuove procedure, quindi, è elemento centrale di questa fase e deve essere seguita da un momento di formazione degli addetti circa le modalità operative dettate dalle procedure stesse all’interno delle quali comprendere con precisione le responsabilità e le autorità circa le attività descritte. Le attività prese in considerazione sono tutte quelle che fanno capo a processi dell’organizzazione i cui elementi in uscita possano essere associati ad un aspetto ambientale. Le procedure cui ci si rifà sono quelle che possono riguardare ad esempio: la manutenzione delle infrastrutture, la compilazione del registro di carico e scarico di rifiuti e la manutenzione dell’impianto antincendio.

Preparazione e risposta alle emergenze

Individuate le potenziali situazioni di emergenza e i possibili incidenti, l’organizzazione dovrà definire le procedure da adottare per reagire a tali eventi in modo efficace al fine di evitare o contenere situazioni da cui si possa generare inquinamento. In queste procedure si dovrebbero definire, oltre che le responsabilità e le autorità connesse a tali situazioni anche le azioni da intraprendere, i dispositivi da utilizzare, i piani di comunicazione interna ed esterna in caso di emissioni e fuoriuscite accidentali, scarichi e contaminazioni, incendi ed esplosioni. Infine, laddove l’organizzazione utilizzi sostanze pericolose dovrebbero essere individuati puntualmente i pericoli, i possibili incidenti e le relative risposte.

Le procedure dovranno essere periodicamente vagliate per accertarne l’efficacia e tenere addestrato il personale coinvolto.

Al verificarsi di situazioni d’emergenza o incidenti l’organizzazione deve riesaminare le procedure relative a questi eventi e, qualora ce ne sia la necessità, revisionarle alla luce di quanto emerso nella gestione dell’emergenza stessa.

1.2.5 Verifica

La fase di verifica individua il processo sistematico e documentato per conoscere e valutare con evidenza oggettiva se il S.G.A. di un’organizzazione conforme ai criteri definiti dall’organizzazione stessa per l’audit del S.G.A. e per comunicare i risultati del processo alla direzione. Ci sono diverse tipologie di audit che si possono effettuare:

18

Audit di conformità: verifica la corrispondenza dell’organizzazione all’intero panorama legislativo in vigore;

Audit di gestione: verifica del S.G.A. e delle sue capacità di raggiungere gli obiettivi in funzione delle caratteristiche dell’organizzazione;

Audit di certificazione: verifica la conformità dell’organizzazione alla norma UNI EN ISO 14001 in funzione dell’ottenimento di un riconoscimento formale come la certificazione del S.G.A.

Sorveglianza e misurazione

L’analisi inerente questo requisito è centrata sull’individuazione delle operazioni da sorvegliare e dei parametri da misurare. L’organizzazione è chiamata ad individuare, all’interno delle procedure di sorveglianza e misurazione, i responsabili dei controlli e delle misurazioni, le modalità di rilevazione e le apparecchiature da utilizzare registrando le sorveglianze e le misurazioni effettuate. Saranno oggetto delle rilevazioni le prestazioni ambientali, gli obiettivi e i traguardi ambientali, le attività operative e le prescrizioni normative.

Quando necessario le misurazioni devono essere effettuate attraverso l’impiego di strumentazioni verificate o tarate sulla base di campioni determinati dal S.I.T; tali operazioni sugli strument i utilizzati devono essere adeguatamente riportate in un apposito registro.

Valutazione del rispetto delle prescrizioni

Qui si definiscono all’interno dell’organizzazione le responsabilità e i metodi per valutare la propria capacità di rispettare nel tempo le prescrizioni legislative applicabili alla realtà aziendale. Tale procedura si completa con la registrazione delle valutazioni periodiche riferite al rispetto delle normative e delle autorizzazioni analizzate.

Non conformità, azioni correttive e azioni preventive

L’organizzazione dovrà predisporre una procedura ad hoc per il trattamento delle non conformità reali o potenziali riscontrate pianificando, in funzione di queste, le azioni correttive e preventive appropriate rispetto all’impatto ambientale in questione.

Il trattamento delle non conformità deve svilupparsi attraverso un iter ben definito che, partendo dall’identificazione delle non conformità, passa ad analizzarne le cause e a pianificare in funzione

19

di queste le adeguate azioni correttive. Implementate tali contromisure si procederà alla verifica dell’efficacia delle azioni intraprese e all’aggiornamento, qualora necessario, della documentazione del S.G.A.

Controllo delle registrazioni

L’organizzazione deve predisporre una procedura che permetta di comprendere le modalità di identificazione, archiviazione, protezione, reperibilità, conservazione ed eliminazione delle registrazioni ambientali. Da queste registrazioni dipende la possibilità di dimostrare che il S.G.A. dell’organizzazione è conforme ai requisiti dettati dalla norma UNI EN ISO 14001.

Audit interno

Anche lo svolgimento degli audit interni deve essere determinato da un’apposita procedura. Lo scopo di tale attività è quello di evidenziare se il S.G.A. è gestito in modo conforme a quanto pianificato e ai requisiti della norma ISO 14001.

La procedura deve contenere:

i criteri dell’audit;

il campo dell’audit;

la frequenza dell’audit;

le modalità di conduzione dell’audit;

le responsabilità;

i requisiti dell’auditor.

Il programma di audit deve essere redatto tenendo conto dell’impatto ambientale che scaturisce dalle attività e dai risultati degli audit precedenti. Le persone che conducono l’audit dovrebbero essere sufficientemente imparziali e obiettivi e il risultato deve essere comunicato alla direzione. Il funzionamento del ciclo di audit per un S.G.A. è individuato, in termini di linee guida, all’interno della norma ISO 19001. I risultati degli audit dovranno essere adeguatamente registrati.

1.2.6 Riesame della direzione

Il riesame della direzione è il passo conclusivo della norma ISO 14001 e in questa fase i vertici dell’organizzazione saranno chiamati a riesaminare e valutare periodicamente le prestazioni del sistema di gestione ambientale.

20

La revisione effettuata da parte della direzione si fonda sullo studio di determinati input quali: i risultati degli audit interni, l’analisi dei risultati in termini di obiettivo e traguardi ambientali raggiunti, le comunicazioni e i reclami. Il processo di riesame si conclude attraverso alcune modifiche che la direzione potrà decidere di apportare rispetto alla politica ambientale, quindi, si vanno ad analizzare minuziosamente le prestazioni ambientali e il posizionamento dell’organizzazione rispetto all’ambiente. Partendo dall’analisi ambientale iniziale, quindi, si considerano, oltre che le competenze possedute dall’organizzazione e le norme vigenti o che sono in procinto di entrate in vigore, anche le strategie di sviluppo dell’organizzazione.

La conclusione del riesame della direzione può vedere la definizione dei programmi, obiettivi e traguardi ambientali dell’organizzazione, l’approvazione degli investimenti inerenti gli aspetti ambientali, la conferma o la revisione della politica ambientale e la pianificazione delle necessarie azioni correttive o preventive volte ad eliminare le conformità reali o potenziali.

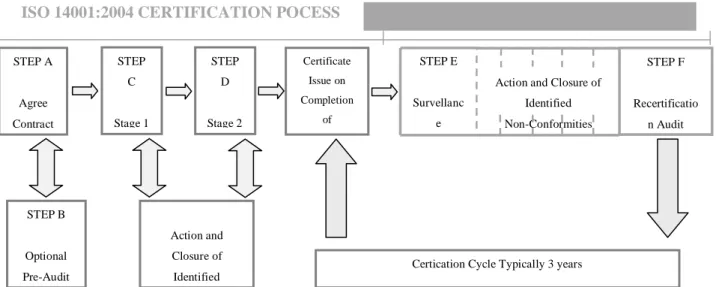

ISO 14001:2004 CERTIFICATION POCESS

1.3 Struttura della Continental Corporation

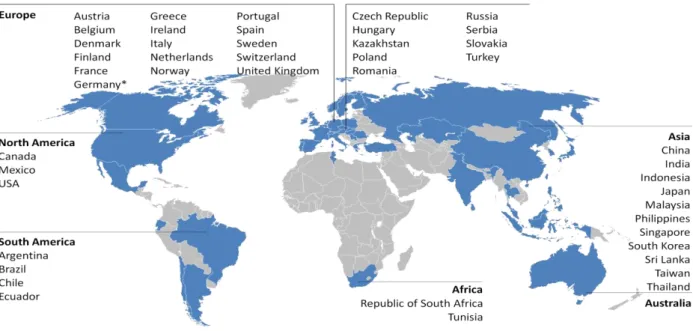

La Continental AG è un’azienda leader nella progettazione e produzione di pneumatici e di componenti meccanici/elettronici per l’ambito automotive con circa 150.000 dipendenti, 193 stabilimenti in 37 Paesi nel mondo e più di 26 miliardi di euro di fatturato nel 2011. La sede della società è ad Hannover, in Germania.Prodotti di alta tecnologia e valori aziendali incentrati sulla performance e sulla crescita professionale hanno consentito a Continental di affermarsi come uno dei più importanti protagonisti del mercato dell’auto.

Figura 1.3 Il processo di certificazione ISO 14001:2004

STEP A Agree Contract STEP B Optional Pre-Audit Action and Closure of Identified Non-Conformities

Certication Cycle Typically 3 years

AGREE CONTRACT STEP C Stage 1 Audit STEP D Stage 2 Audit Certificate Issue on Completion of Successful Audit STEP E Survellanc e Visit

Action and Closure of Identified Non-Conformities

STEP F

Recertificatio n Audit

21 Figura 1.4 Stabilimenti Continental

Continental è il quarto più grande produttore di pneumatici del mondo e secondo in Europa; è anche il primo produttore di freni e sistemi ABS (Antiblock Breacking System) al mondo, nonché il quinto di progettazione, costruzione e vendita delle auto e dei veicoli a motore in generale.

In Italia, Continental conta più di 1500 collaboratori operanti nella produzione, nella ricerca & sviluppo e nell’ambito commerciale.

La mission del Gruppo Continental mira alla riduzione del consumo di carburante, tramite sistemi di iniezione ultra-efficienti, pneumatici a basso consumo di carburante e lo sviluppo di sistemi di propulsione ibrida.

L’attività svolta da Continental Corporation si inserisce in due settori differenti identificati con le denominazioni “Automotive Group” e “Rubber Group”; di seguito sono riportate le aree strategiche d’affari in cui tali settori si articolano a loro volta.

Figura 1.5 Continental Corporation con Automotive Group e Rubber

Continental Corporation

Automoti ve Gruop

Chassis &

Safety Powertain Interiro

Rubber Group

22

Nel comparto della gomma Continental possiede i seguenti marchi di pneumatici: Continental, Semperit, Baraum, General Tire, Euzkadi, Viking, Gislaved e Mabor per il mercato europeo, mentre opera in Nord America con i marchi Continental, General e Euzkadi.

Continental-Cautchouc & Gutta-Percha Compagnie fu fondata ad Hannover l’8 ottobre 1871; inizialmente l’attività dell’azienda era basata sulla fabbricazione di prodotti di gomma e pneumatici pieni per le carrozze e le biciclette. Nei primi decenni del Novecento la società si fonde con altre industrie tedesche operanti nel settore della gomma dando vita alla Continental Gummi-Werke AG; nel 1904 viene prodotto il primo pneumatico per automobili e sempre in quel periodo storico si colloca l’invenzione, da parte di Continental, del cerchione amovibile e degli pneumatici da automobile con un battistrada a motivi geometrici; inoltre si completa il primo volo attraverso la Manica con un aereo attrezzato con materiale Continental Aeroplan.

A cavallo del secondo conflitto mondiale Continental raccoglie numerosi successi nelle gare automobilistiche al fianco di Mercedes, ma soprattutto nel 1932 lancia una mescola gomma-metallo chiamata Continental Schwingmetall che serve ad isolare l’abitacolo dalle vibrazioni e dal rumore del motore. Contestualmente, sempre nel periodo tra gli anni ’30 e gli anni ’50 viene avviata l’attività di produzione di componenti meccanici per il motore. Negli anni successivi si avvia la fase dell’internazionalizzazione di Continental che vede l’organizzazione espandere il proprio business in Europa e in America attraverso acquisizioni e joint ventures, tale fase culmina con l’acquisizione, avvenuta nel 1987, del produttore statunitense di pneumatici General Tire. Sebbene impegnata nella crescita internazionale Continental non frena la sua attività di innovazione e nel 1972 lancia il primo pneumatico da neve senza chiodi, cominciando a fornire alle industrie automobilistiche componenti di impianti idraulici.

La fase più recente della storia aziendale tedesca è quella che l’ha vista diventare il quinto fornitore mondiale di componenti per automobili a seguito dell’acquisizione di VDO da Siemens completata a fine del 2007. In precedenza, infatti, Continental aveva iniziato il processo di diversificazione del business con l’acquisizione, avvenuta nel 1998, della business unit riferita a telai e sistemi di frenata di un’azienda statunitense operante a livello internazionale. Questo processo era proseguito nel 2001 acquisendo il controllo di Temic, l’attività di elettronica automobilistica di Daimler-Chrysler, e successivamente aveva realizzato altre acquisizioni: nel 2004 con la fusione tra ContiTech e Phoenix, il più grande specialista mondiale per gomma e plastica, si sviluppano notevolmente le competenze tecnologiche dell’organizzazione; nel 2006 l’acquisizione dell’unità di elettronica automobilistica di Motorola che ha consentito all’organizzazione di espandere le proprie competenze in termini di attività telematiche. Contestualmente rispetto al processo di diversificazione del business Continental avvia un’attività volta a sviluppare sistemi di mobilità

23

maggiormente sostenibili sia dal punto di vista economico che ambientale. E’ in questo contesto che si inserisce il lancio, avvenuto nel 1991, degli pneumatici ContiEcoContact che consente a Continental di diventare il primo produttore a lanciare un pneumatico ecologico. Nel 1997, invece, Continental presenta ISAD (Integrated Starter Alternator Damper), un sistema che combina avviamento del veicolo e del generatore in una singola unità.

Questa tecnologia chiave è una precondizione necessaria per realizzare sistemi di propulsione ibrida che aiutino a ridurre sostanzialmente il consumo di carburante e le emissioni.

Da quanto anticipato emerge chiaramente come negli ultimi tempi Continental AG abbia impostato strategie volte a perseguire l’obiettivo di rendere più sicura, confortevole e compatibile la mobilità individuale, facendo un ulteriore passo per diventare fornitore a tutto campo dei sistemi integrati. La marca di pneumatici Continental è stata sponsor ufficiale del campionato mondiale di calcio del 2006 disputato in Germania e di quello del 2010 che si è svolto in Sudafrica.

1.4 La nascita e l‟evoluzione di Continental S.p.A.

Figura 1.6 Pisa Location

Lo stabilimento di Pisa si colloca all’interno della divisone sub-divisione Powertrain e qui vengono realizzati i sistemi di iniezione per motori benzina a bassa ed alta pressione indicati con le sigle LPI

(Low Pressure Injection) e HPI (High Pressure Injection). Nei due stabilimenti Continental del Pisa

Plant operano circa 950 tra addetti alla produzione, impiegati e dirigenti. La storia degli stabilimenti di Pisa è correlata all’acquisizione della divisione VDO di Siemens S.p.A. da parte di Continental Corporation.

L’insediamento di Siemens nella zona di Pisa prende avvio nel 1987, in seguito alla costituzione, da parte della stessa multinazionale tedesca, di una nuova società denominata Ventec. La scelta di inserire un impianto in Toscana si deve alla presenza di una radicata tradizione industriale e ad un diffuso know-how riferibile all’industria meccanica testimoniata anche dalla presenza di case

24

produttrici come la Piaggio o di produttori di componenti meccanici come la Magna, la Pierburg, la Galileo e la Pistoni Asso. Inoltre la presenza di tre atenei universitari di assoluto prestigio come quelli di Pisa, Firenze e Siena ha favorito tale procedimento garantendo le adeguate risorse, in termini di capitale umano, necessarie a implementare un’iniziativa imprenditoriale vincente.

La nascita della Ventec avviene grazie alla collaborazione di una decina di dipendenti della società Spica di Livorno e dall’apporto di competenze da questi maturate nel settore della componentistica auto. Lo stabilimento di Ventec sorge a San Piero a Grado, nell’area adiacente alla base americana di Camp Darby, a pochi chilometri da Pisa e qui si realizza la progettazione e la produzione di iniettori per i sistemi di alimentazione dei motori a benzina.

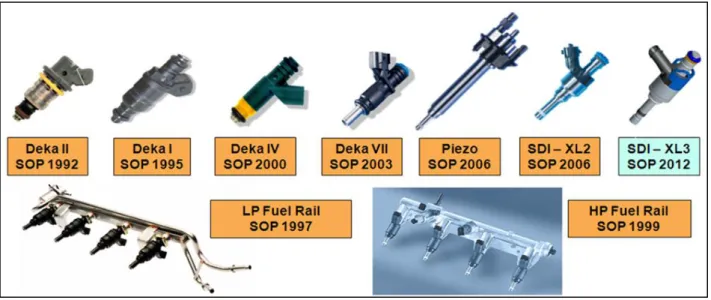

Nel 1988 la casa madre Siemens AG acquisisce la società americana Bendix che nel suo stabilimento

statunitense di Newport News nello stato della Virginia, produce una particolare famiglia di iniettori denominati DEKA I alimentati dall’alto (top feed injector).

L’anno successivo Siemens S.p.A. lancia sul mercato un nuovo iniettore appartenente alla famiglia DEKA II che diversamente dal primo è alimentato dal basso (bottom feed injector) e viene perciò avviata l’installazione, nello stabilimento di San Piero a Grado, degli impianti necessari alla sua realizzazione. In questo contesto viene realizzata una struttura innovativa come la “clean room” per l’assemblaggio e la taratura degli iniettori. La clean room è una unità produttiva ad ambiente controllato ed il suo nome deriva dal fatto che queste aree sono controllate con un livello di temperatura stabilizzata a 20°, di pressione e di filtrazione aria per garantire qualità dei prodotti realizzati. Saranno Chrysler e Renault che tre anni dopo saranno le prime ad installare questi iniettori sulle loro vetture.

Tre anni più tardi, nel 1995, Siemens S.p.A. al fine di rispondere con efficacia alle nuove tecnologie che stanno diffondendosi nel mercato europeo dell’auto e riferite in particolare al passaggio dal sistema a carburatore a quello a iniezione elettronica che consente, tra l’altro, di rispettare le normative sull’inquinamento e il risparmio energetico, decide di attuare una nuova strategia in grado di migliorare la posizione dell’azienda nei confronti dei competitors e la realizza introducendo la fabbricazione del DEKA I D, evoluzione del DEKA I. Questo prodotto permette a Siemens di diventare in pochi anni il leader del mercato Europeo prevalendo anche sul concorrente più agguerrito e competitivo: Bosch. Fu per tali motivazioni che in quell’anno venne realizzata la seconda clean room per la produzione, stavolta, degli iniettori DEKA I.

Sempre nel 1995 l’uniformazione allo standard ISO TS 16949 è stata motivo d’orgoglio oltre che elemento importante della strategia competitiva per l’azienda, infatti tali contenuti erano da considerarsi sicuramente all’avanguardia rispetto agli schemi esistenti ed inoltre la Continental

25

Automotive S.p.A. (al tempo Siemens S.p.A.) è stata la prima azienda nel settore in Italia ad ottenere questa certificazione.

Nel 1996, in seguito alla saturazione degli spazi, si rende necessario un ampliamento dello stabilimento; tuttavia, poiché l’area di San Piero non è ulteriormente fruibile a causa della presenza del Parco Nazionale di San Rossore, si decide di implementare la nuova struttura nel comune di Fauglia, sempre in provincia di Pisa. In questo nuovo stabilimento vengono installati inizialmente soltanto reparti per la produzione dei componenti interni degli iniettori.

Nello stesso anno la Siemens S.p.A. diviene la prima azienda ad ottenere un’importante certificazione di qualità; entrambe le sedi, infatti, ottengono la certificazione QS 9000 che riguarda i sistemi di qualità aziendali ed è richiesta dalle tre maggiori case automobilistiche americane, ovvero Chrysler, Ford e General Motors.

Nel 1997 la crescente domanda proveniente dal mercato europeo stimola l’organizzazione a realizzare ulteriori ampliamenti dimensionali; proprio in quest’ottica viene costruita una nuova clean room nello stabilimento di San Piero a Grado, mentre a Fauglia viene implementata una seconda area produttiva destinata all’assemblaggio dei Fuel Rails a bassa pressione (condotti

metallici all‟interno dei quali passa benzina e servono per distribuire carburante nei vari iniettori).

Il 1998 è un anno particolarmente importante per lo stabilimento di Pisa; in questo momento, infatti, la direzione corporate decide di spostare da Newport News alla città toscana le attività di sviluppo del sistema idraulico per applicazioni HPDI (High Pressure Direct Injection) che riguardano un segmento di iniettori e sistemi di iniezione ad alta pressione, che per la prima volta verranno prodotti proprio a Pisa.

Nel 1999 parallelamente ai prodotti a bassa pressione DEKA I e DEKA II, si sviluppano prodotti destinati ad un utilizzo GDI (Gasoline Direct Injection) ad alta pressione dando vita al proprio gruppo di sviluppo prodotto HPDI insediato a Fauglia. Sempre nel 1999 Siemens S.p.A. ottiene la certificazione ambientale ISO 14001:2004, rinnovata annualmente come per quest’anno dove ho avuto la possibilità di seguire l’Audit di Certificazione.

Con il nuovo millennio si avvia la produzione di nuovi iniettori a Fauglia: il DEKA IV a bassa pressione e l’XL1 ad alta pressione, al fianco di questi prende il via anche l’assemblaggio di Fuel Rails HPDI. Parallelamente vengono avviate, in collaborazione con BMW, le attività di ricerca e di sviluppo di un innovativo iniettore denominato piezoelettrico la cui produzione è stata avviata poi nel 2006, prodotto capace di ridurre il consumo del combustibile del 20% assicurando prestazioni nettamente migliori.

Nel 2003 comincia la produzione dell’elettroiniettore DEKA VII appartenente al segmento Multi port Injection a bassa pressione mentre nel 2004, in collaborazione con Hyundai, viene lanciato sul

26

mercato un iniettore MPI per impianti a GPL. Nel 2006, infine, prende il via la produzione dei nuovi iniettori ad alta pressione XL2 e PIEZO e per la fine del 2012 verrà avviata la produzione di un nuovo iniettore ad alta pressione XL3. In pratica ogni anno, a partire dal 2000, nei due stabilimenti di San Piero a Grado e Fauglia sono stati lanciati nuovi prodotti che hanno permesso all’azienda di rafforzare i rapporti con i clienti, di migliorare la tecnologia sviluppata in sinergia con essi e di continuare la sua sfida ai concorrenti più agguerriti: Bosh, Denso e Delphi.

Alla fine del 2007 il gruppo Continental Corporation acquista la Siemens VDO Automotive e conseguentemente in Italia raddoppia la propria quota di mercato. Anche in virtù di questa acquisizione, Continental si prefigge quindi l’obiettivo di raggiungere dei vantaggi rispetto ai suoi principali competitors.

In particolare si cerca di seguire delle linee guida per sviluppare una strategia che possa garantire un vantaggio competitivo duraturo nel tempo:

in stretta collaborazione con i suoi clienti del settore automobilistico, la società deve essere in grado di sfruttare la sua posizione di grande innovatore per motori tradizionali e sistemi di controllo della trasmissione, per raggiungere l’obiettivo della riduzione delle emissioni di nel mondo;

le richieste dei clienti finali, ovvero gli automobilisti, danno la possibilità di generare un mercato più grande per i componenti e i sistemi di sicurezza attiva e passiva del veicolo;

a seguito dei sempre più severi regolamenti sui consumi ed emissioni in tutto il mondo e delle richieste da parte dei consumatori, Continental prevede di sviluppare sistemi di trazione eco-compatibili, cioè tecnologie innovative per il miglioramento delle prestazioni dei motori ma al contempo per le riduzioni di emissioni in aria;

la strategia tenuta porterà un più consolidato rapporto con i fornitori e queste partnership consentiranno loro di ottenere grandi benefici.

Continental Automotive Italy S.p.A. ha un buon numero di clienti in tutto il mondo e, come anticipato, nei due stabilimenti dell’area pisana vengono prodotti iniettori e fuel rails sia per sistemi a bassa pressione a benzina MPI che per i sistemi HPDI.

L’iniettore deve garantire principalmente tre caratteristiche per essere ritenuto efficiente:

deve garantire la maggior potenza possibile in termini di prestazioni

deve garantire la riduzione di consumi

deve tendere alla riduzione del livello di emissioni di gas Esistono tre tipologie di meccanismi di funzionamento degli iniettori:

1. Meccanico: l’apertura e la chiusura del passaggio della benzina avviene in base al numero di giri del motore. Questo metodo però è considerato obsoleto e per questo caduto in disuso.

27

2. Elettronica-Solenoide: l’iniettore è comandato da un impulso elettrico ed è formato da un circuito elettromagnetico con una bobina. Per l’erogazione della benzina è molto importante un componente chiamato ancorina: questa parte del prodotto si apre e si chiude in funzione del campo elettromagnetico, ovvero si alza quando è presente una forza e permette la fuoriuscita di benzina e abbassa quando la forza viene meno.

1. Elettronica-Piezoelelettrico: l’iniettore è comandato da un impulso elettrico, ma a differenza dell’iniettore a solenoide, non c’è la bobina, bensì un pacchetto di dischi di ceramica formato da cristalli piezoelettrici. Questi dischi si dilatano molto velocemente, molto più che nel solenoide.

Per l’immissione della benzina nel motore ci sono due tipi di iniezione:

Iniezione Diretta: il carburante va direttamente nel cilindro. Si utilizzano sistemi ad alta pressione in modo che la benzina si riduca in piccole particelle.

Iniezione Indiretta: la benzina entra indirettamente nel cilindro tramite un collettore di aspirazione.

Nello stabilimento di San Piero a Grado sono presenti le linee di alta pressione per XL1, XL2 e

Piezo e di bassa pressione per il Fuel Rails e per i componenti e di bassa pressione per il DEKA IV, DEKA VII e Fuel Rails.

Gli iniettori

DEKA I: è un iniettore di tipo “top feed”, ovvero l’alimentazione della benzina avviene dall’alto

della testa dell’iniettore. Esso è presente in molteplici varianti secondo l’esigenza del cliente, ma nello stabilimento di Pisa viene prodotto unicamente il DEKA I D.

DEKA II: è un iniettore di tipo “bottom feed”, ossia riceve l’alimentazione del combustibile da

basso tramite delle feritoie che si aprono alla base del corpo valvola.

DEKA IV: presenta un’importante innovazione ai modelli precedenti perché la quasi totalità degli O-rings è stata eliminata in favore di più precise saldature laser. Gli iniettori DEKA IV sono di cinque tipi, tutti però caratterizzati da un’alimentazione di tipo “top feed”.

DEKA VII: è risultato di una vasta attività di benchmarking, volta a realizzare un prodotto che fosse

il migliore della sua classe disponibile sul mercato. E’ caratterizzato da un’architettura modulare che consente di ridurre il costo complessivo dell’iniettore e di avere performance di elevato livello.

XLI e XL2: sono ad iniezione diretta a solenoide e lavorano in un range di pressioni che varia da 40

28

omogenea e tempi di apertura e chiusura estremamente breve. La particolare connessione con il Fuel Rails dell’iniezione XL2 lo rende adatto all’impiego con differenti tipi di combustibile.

XL3: la principale evoluzione che distingue questi iniettori da quelli della famiglia XL2 è in termini

di pressione massima raggiungibile. Tali iniettori lavorano a pressioni che superano i 200 bar e ciò impatta fortemente sul grado di nebulizzazione del fluido e quindi sulla sua capacità di bruciare in camera di combustione. Grazie a questa tecnologia l’XL3 riesce a rispettare i requisiti di emissioni sanciti da EURO 5.

Del Fuel Rails esistono le versioni a bassa e ad alta pressione utilizzando materie plastiche o acciaio inox per la loro costruzione dato che le pressioni all’interno del Rail non superano i 3.5 bar, mentre per la costruzione di quelle ad alta pressione si utilizza l’alluminio visto che le pressioni raggiunte sono comprese tra 110 e 180 bar.

Il Pisa Plant di Continental AG ha prodotto nel 2011 circa 26 milioni di iniettori, di questi 22 milioni sono iniettori a bassa pressione; i fuel rails prodotti invece sono circa 2 milioni e oltre ¾ di questi sono di bassa pressione. Il fatturato per il 2011 è stato circa di 200 milioni di

29

2 IL SISTEMA DI GESTIONE AMBIENTALE DELLA CONTINENTAL

AUTOMOTIVE S.p.A.

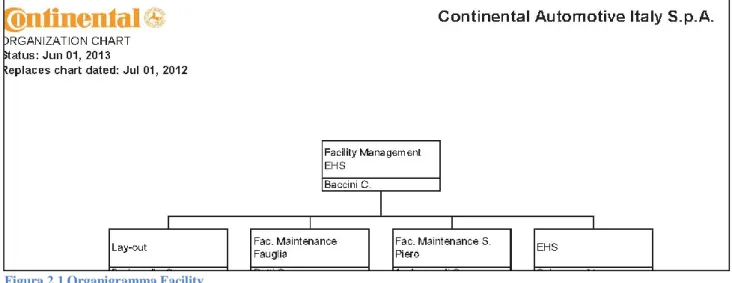

L’attività che sta alla base del processo che ha portato Continental Automotive Italy S.p.A. al rinnovo della certificazione ISO 14001 nel maggio del 2011 è svolta dal Facility Management. In questo ambito, infatti vengono racchiuse tutte le attività che non riguardano il core business dell’azienda come ad esempio la sicurezza, le telecomunicazioni, l’ambiente, il servizio mensa e le manutenzioni.

All’interno del Pisa Plant di Continental nella funzione del Facility management sono racchiuse quattro sub-funzioni che sono riferibili alla progettazione del Lay-out dell’organizzazione, alle manutenzioni e ai servizi generali, al Tool Shop e all’Environmental, Health, Safety &Security come riportato di seguito.

Il ruolo svolto dall’EHS & Security all’interno di Continental Automotive Italy S.p.A. concerne la realizzazione di tutte le attività volte ad assicurare la qualità ambientale; ossia a tutelare i bisogni della collettività presente e futura in riferimento allo sviluppo sostenibile, nonché la qualità del lavoro con la quale si intende operare a tutela dei bisogni di salute e sicurezza dei lavoratori ed è anch’essa conseguibile attraverso un adeguato approccio di sistema.

Lo svolgimento dell’attività propria di questa sub-funzione aziendale è correlato alla capacità dell’organizzazione di far fluire efficacemente le informazioni nella propria struttura. In questo modo si può consentire a tutti gli attori dell’azienda di conoscere le procedure finalizzate al Figura 2.1 Organigramma Facility

30

raggiungimento degli obiettvi sopra descritti e di favorire un approccio partecipato alle tematiche d’interesse generale. Tutto ciò è finalizzato a perseguire il miglioramento continuo delle performance e ad assicurare un maggior livello di qualità delle condizioni di lavoro, nonché uno stimolo ad operare nel rispetto dell’ambiente circostante e in coerenza con gli interessi della comunità.

La tutela della salute dei dipendenti dell’organizzazione viene assicurata attraverso la valutazione di quelle che possono causare dei danni alla salute dei dipendenti come il rumore, i vapori e le esalazioni; inoltre c’è la possibilità per questi di usufruire di visite mediche che possono essere di tipologie differenti; in funzione delle diverse esigenze riscontrate nei singoli casi.

E’ sotto la responsabilità dell’EHS Security che si procede alla pianificazione, all’attuazione e al controllo del sistema di gestione ambientale oggetto di certificazione, mentre il mantenimento di quest’ultima è sotto la responsabilità dell’Amministratore Delegato come sancito nel manuale ambientale dell’organizzazione.

Questo documento, individuato dalla procedura CAP1000592, viene redatto sotto la responsabilità del R.D.S.G.A. ed ha lo scopo di definire le modalità operative di gestione degli aspetti ambientali. Esso racchiude i criteri di funzionamento dell’intero sistema di gestione ambientale secondo quanto previsto dalla normativa ISO14001 e la sua approvazione fa capo alla direzione e a tutti i responsabili di reparto. Il Manuale viene aggiornato dal R.D.S.G.A. ogni qualvolta se ne presenti la necessità o su espresso volere della direzione.

Il manuale ambientale predisposto per gli impianti di Pisa di Continental AG si compone di quattro paragrafi: nel primo si introduce l’approccio con cui si affronta la tematica ambientale attraverso la certificazione ISO140001 all’interno di un sistema basato sul Total Quality Management; nel secondo paragrafo si analizza il processo produttivo descrivendo brevemente i due stabilimenti di Fauglia e San Piero a Grado e le attività che all’interno di questi vengono realizzate; nel terzo paragrafo si spiegano alcuni termini contenuti nel manuale ambientale per i quali si ritiene di dover dare adeguata esplicazione; mentre nel quarto ed ultimo paragrafo sono riportati tutti i requisiti della norma e si individuano le modalità con cui tali elementi andranno sviluppati nello svolgimento dell’attività dell’impresa. Il manuale ambientale richiama procedure che sono alla base del funzionamento del S.G.A. in modo da realizzare una connessione diretta e documentata tra queste e l’intero sistema.

31

La politica ambientale è trasmessa dalla corporate ed affissa nella sua ultima revisione datata Settembre 200 in numerosi punti all’interno dell’azienda.

La politica una volta tradotta ed approvata dal

Responsabile HR

costituisce un insieme di vere e proprie direttive emesse da Casa Madre, che pertanto vengono osservate in tutte le sedi Continental Automotive. La possibilità di accedere alla politica ambientale è assicurata oltre che attraverso la sua affissione in luoghi

adeguati dello

stabilimento anche attraverso l’accesso alla rete aziendale dove questo documento è reperibile dai dipendenti. Leggendo i passi del documento si rilevano gli elementi che caratterizzano la politica ambientale nell’accezione sancita nella norma ISO14001 come: l’impegno al rispetto delle prescrizioni legali applicabili e alle altre prescrizioni sottoscritte dall’organizzazione, la prevenzione dell’inquinamento, il miglioramento continuo delle proprie prestazioni ambientali e la collaborazione con dipendenti, fornitori, clienti e autorità attraverso un efficace processo di comunicazione e la condivisione di una cultura che si basa su valori orientati al rispetto e alla tutela dell’ambiente.

32

Sulla scorta di quanto espresso nella politica ambientale si procede all’analisi dell’attività dell’organizzazione valutando quelli che sono gli aspetti ambientali che più di tutti sono interessati dal business dell’azienda realizzandone la valutazione attraverso appositi parametri di significatività. Successivamente, sulla base delle risultanze di tale analisi e in virtù dei traguardi fissati dalla corporate, l’azienda procede alla predisposizione del programma ambientale.

2.1 Dagli aspetti ambientali al programma ambientale: la procedura CAP1000594

La procedura CAP1000594 denominata “Individuazione e gestione dei programmi e dei traguardi

ambientali” assolve lo scopo di individuare, sulla base degli sviluppi nuovi o pianificati o attività, prodotti e servizi nuovi e modificati:

1. gli aspetti ambientali delle proprie attività, processi e servizi nelle relative sedi, relativamente al campo di applicazione del proprio Sistema di Gestione Ambientale in modo da tenere sotto controllo quelli in grado di determinare impatti significativi sull’ambiente; 2. gli aspetti ambientali sui quali è in grado di esercitare un'influenza.