Capitolo 2 – Nano scratch

2.1 Introduzione

In questi ultimi anni si è sviluppato un forte interesse per l’utilizzo dei rivestimenti superficiali per i componenti meccanici (motori e organi di trasmissione), per gli utensili dell’industria della produzione, nell’industria informatica, ecc.

Le nuove tecniche di deposizione di films sottili antiusura (coating) offrono un’ampia scelta per adattare le superfici ai differenti materiali e strutture. In particolare con il metodo CVD (Chemical Vapour Deposition) o il metodo PVD (Physical Vapour Deposition) si riescono a depositare strati sottili di materiali con spessore di circa 1µm in un intervallo di temperature che va da valori molto alti (circa 1000°C) alla temperatura ambiente.

La scelta dei materiali e la strutturazione delle superfici condizionano in maniera profonda l’efficiente e l’efficace progettazione e fabbricazione dei prodotti meccanici

Infatti, la competizione globale e la crescente pressione al miglioramento tecnologico ed innovativo dei prodotti industriali, oggi sempre più pervasive in quasi tutti i prodotti merceologici, sta generando nuove esigenze da parte delle aziende1 quali:

- metalli con proprietà migliori di resistenza alla fatica, alla frattura, all’usura e alla corrosione in condizioni operative più severe;

- trattamenti superficiali che oltre ad abbattere i problemi ecologici caratterizzanti i tradizionali trattamenti galvanici, riducano i costi di manutenzione e permettano di riciclare le superfici usate utilizzando nuovi ricoprimenti;

- ottimizzazione e controllo dei parametri di processo;

- ottimizzazione dell’omogeneità e dell’adesione dei rivestimenti superficiali;

1 Draft, 18 Novembre 2003,

- individuazione di metodologie di misura non distruttive dei ricoprimenti (nano indentazione, nano scratch, ecc).

La resistenza al graffio e alla rottura è quindi una importante caratteristica per i materiali e per i ricoprimenti superficiali per una grande varietà di applicazioni.

Man mano che i componenti da analizzare divengono più piccoli e i ricoprimenti più sottili, l’apparato necessario per misurarne le proprietà diviene più sofisticato e i limiti di risoluzione richiesti sempre più spinti. Le analisi micro e nano tribologiche risultano essere quindi cruciali nella comprensione dei fenomeni interfacciali su tali scale di grandezza, nonché nella caratterizzazione delle proprietà strutturali e meccaniche dei materiali

2.2 Meccanica del contatto

La prova di scratch è una tecnica ideale per la caratterizzazione delle proprietà meccaniche superficiali dei ricoprimenti e dei film sottili, quali l’adesione, la fragilità, la deformazione. La sua capacità di caratterizzare il sistema film/substrato e di quantificare parametri come la forza d’attrito e la forza di adesione, mediante l’applicazione di diversi metodi complementari, la rende uno strumento insostituibile nella ricerca,e nel controllo di qualità di materiali.

Lo scratch test consiste nel produrre uno stress all’interfaccia tra il ricoprimento e il substrato2. Questo si effettua premendo una punta3, metallica o diamantata (Rockwell,

Berkovich, ecc), in direzione normale alla superficie del campione con un carico costante o crescente. Contemporaneamente il campione viene mosso a velocità costante e lo stress che ne deriva all’interfaccia provoca la delaminazione del ricoprimento.

Nella Figura 2.1 è schematicamente rappresentata la prova di scratch per un campione rivestito.

Figura 2.1 - Illustrazione schematica di una classica prova di graffio su materiale rivestito.

Il carico minimo al quale si registra un fenomeno di delaminazione o scheggiatura viene chiamato “carico critico”.

2 Appendice E – Norme per la procedura di scratch.

I carichi critici vengono misurati in modo molto preciso mediante un sensore acustico; informazioni vengono anche ricavate dall’analisi al microscopio ottico della delaminazione della superficie ricoprente il substrato. I dati relativi al carico critico vengono poi utilizzati per quantificare le proprietà di adesione relative al film. Vengono inoltre misurati la forza normale, la forza tangenziale o forza di attrito e la profondità di penetrazione della punta. Questi parametri, assieme all’emissione acustica, danno un quadro completo del sistema film/substrato analizzato.

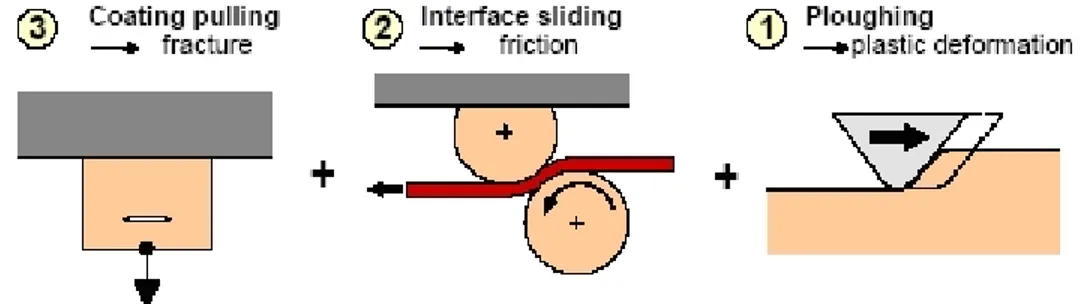

Al fine di illustrare la meccanica del contatto e i relativi meccanismi di deformazione Holmberg [76] ha scomposto la prova di graffio in tre fasi indipendenti (Figura 2.2):

- frattura a trazione del ricoprimento (coating pulling fracture); - attrito di scorrimento all’interfaccia (interface sliding friction);

- deformazione plastica per solcatura (ploughing plastic deformation).

Figura 2.2 - Illustrazione schematica della meccanica del contatto e dei relativi meccanismi di deformazione.

La punta scorrevole diamantata dell’indentatore deforma in maniera plastica ed elastica la superficie del campione così come illustrato in Figura 2.3

Nella fase iniziale, preceduta da una operazione di pre carico, la punta del penetratore incide sulla superficie del provino una piccola tacca, il flusso plastico spinge verso l’alto il materiale che contorna la punta generando una rientranza a forma di toro

Nello spostamento in avanti la punta lascia dietro di se un solco (graffio) di profondità crescente. Sotto la punta il materiale si deforma elasticamente mentre nella scia del graffio prodotto rimane solo una deformazione plastica.

- la forza di attrito: tra la punta scorrevole e la superficie determina uno stato di sforzo di compressione avanti alla punta nella direzione di scorrimento e uno stato di trazione dietro la punta nel graffio.

- geometria del graffio: la deformazione elastica e plastica è legata alla forma sferica

e torroidale dell’indentazione che genera la curvatura nel rivestimento (Figura 2.3). Gli sforzi sono sia di compressione che di trazione.

- plasticità concentrata: il modello dell’indentazione sferica porta il substrato a deformarsi plasticamente raggiungendo il suo valore di massimo ad un angolo di circa 45° con il piano di simmetria nel piano del rivestimento.

- sforzo di tensione residuo: è molto comune, in particolar modo per i sottili rivestimenti ceramici che, in seguito al processo di deposizione, mantengono un considerevole stato di tensione di compressione residua; tipicamente dell’ordine dei

0.5÷3GPa ma si possono avere valori più alti dell’ordine di 10GPa [77]

Figura 2.3 - Lo stato di tensione di una superficie rivestita su cui scorre un indentatore diamantato. Esso è il risultato di quattro effetti di carico: forza di attrito, deformazione geometrica, plasticità concentrata e sforzo residuo. L’illustrazione (a) mostra gli effetti, non in scala, della prova; (b) rappresentazione in scala del fenomeno del contatto.

2.3 Principio generale di una prova di scratch

In una generica prova di scratch la punta del penetratore viene trascinata sopra una superficie rivestita e contemporaneamente si applica un carico normale P [77]. Il carico normale può essere mantenuto costante durante l’intera prova o incrementato da un valore iniziale ad uno massimo da raggiungersi alla fine della lunghezza del graffio.

Esistono diverse forme di punte per la prova di scratch: punta sferica con diversi valori del raggio; punte coniche con diverso valore dell’angolo di semiapertura al vertice e punte a forma piramidale.

Il trasduttore di forza laterale può essere utilizzato per misurare la forza laterale F che agisce sulla punta durante lo scratch, in questo modo possiamo determinare il valore dell’attrito usando la relazione [78]:

P A P F µ µ µ= = + 2.1

dove µA e µP sono rispettivamente l’attrito di adesione e di graffio (ploughing). Una ragionevole valutazione di µA è la misura del coefficiente di attrito per P→0, per il quale l’effetto di ploughing è nullo, µP =0.

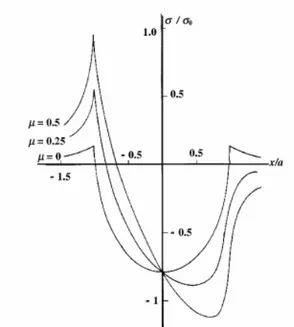

Nel caso di deformazione puramente elastica di un materiale non rivestito graffiato da una punta sferica, l'equazione esplicita che descrive il campo di tensione è stata dedotta da Hamilton [79].

Hamilton e Goodman [80] hanno mostrato che, nel caso di scorrimento elastico dell’indentatore, il campo di tensione laterale è significativamente influenzato dalla forza di attrito. Nel caso di indentazione sferica, in assenza di attrito, la soluzione di Hertz mostra che il massimo sforzo di tensione superficiale intorno al perimetro del contatto porta ad una frattura di forma conica della superficie. Di fatto Hertz [81] ha esaminato la formazione della frattura in un campione di vetro soggetto ad un carico normale con punta sferica molto dura.

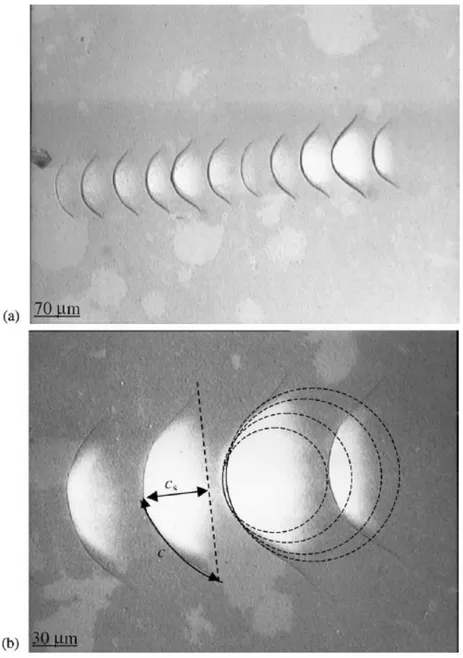

Se in aggiunta a questo si applica una componente di carico tangenziale, si viene a generare una piccola frattura conica dovuta allo sforzo di tensione massimo originato dallo scorrimento di taglio dell'indentatore sferico [82]. Questa piccola frattura si forma a

intervalli regolari, Figura 2.4, che dipende dal carico, dalle dimensioni critiche della fessura e dalla tenacità a frattura del materiale [83, 84].

Lo sforzo di tensione nello scorrimento di taglio è più intenso nella zona di movimento del contatto, mentre è meno intenso dalla parte tagliente della punta da scratch [79]. come illustrato in Figura 2.5.

Figura 2.4 - Parziale frattura conica e delaminazione associata del rivestimento dovuto alla prova di scratch con una sfera di 150µm (φ=0.67 - spessore 11 µm); (b) ingrandimento della frattura formatasi con alto valore del carico. La direzione di scratch è da sinistra verso destra.

In accordo con Hamilton [79] il massimo valore è: + + − ⋅ = ν νπµ π σ 8 4 3 2 1 2 3 2 a P T 2.2

Il raggiungimento di questo valore massimo può ovviamente aver un significativo effetto sulla formazione della frattura durante la prova di scratch.

Le proprietà meccaniche come il modulo elastico, la durezza e la resistenza alla frattura possono essere analizzate attraverso i dati raccolti nella prova di scratch.

Tuttavia, questo è generalmente possibile solo quando vengono fatte delle significative semplificazioni: il modulo elastico è determinato con l'assunzione di comportamento puramente elastico, mentre per stimare la durezza si assume che il comportamento è perfettamente plastico. I risultati sono tuttavia approssimati e si preferisce ricorrere alla prova di indentazione per ottenere una migliore quantitativa stima dei parametri.

Un'altra ragione per applicare il test di scratch è che offre una alternativa per la determinazione dell'energia della frattura all'interfaccia dei film sottili.

Figura 2.5 - Rapporto tra lo sforzo di tensione σ e quello normale σ0 in funzione del rapporto tra la

posizione relativa x di contatto e il raggio a per uno strisciamento elastico con indentatore sferico [85, 86].

2.3.1 Calcolo del modulo elastico

Uno dei risultati dell’analisi di Hemilton è che l’area di contatto come pure la relazione tra il carico normale e il relativo spostamento verticale, per un caso puramente elastico (Johnson [79]), sono appena influenzati dall’aggiunta della tensione dovuta all’attrito. Quindi, la soluzione classica di Hertz può essere ancora applicata per l’analisi della deformazione di un materiale non rivestito soggetto all’azione di strisciamento di una punta sferica, per il quale il modulo elastico può essere calcolato attraverso la curva di carico usando l’equazione [87]

2 / 3 * 3 4 h E R P= 2.3

dove h è la profondità totale di indentazione, E* è il modulo ridotto (espresso dalla

Equazione 1.3) e infine R è il raggio equivalente espresso dalla Equazione 1.2.

Tuttavia, per carichi molto bassi l’area di contatto è aumentata dal fenomeno dell’adesione tra la sfera e il substrato [88, 89]. Inoltre, la deformazione plastica si presenta quasi sempre con carichi elevati il che comporta comunque un aumento dell’area di contatto [90].

Se il calcolo del raggio di contatto è basato sulla profondità di indentazione, l’uso della formula per deformazione elastica fornisce una sovra stima del modulo elastico. Il risultato dovrà, quindi, essere considerato un’approssimazione.

2.3.2 Calcolo della durezza

Durante la prova di scratch sono stati individuati due parametri per la misura della durezza, vale a dire, la durezza di scratch HS e la durezza di solco (“ploughing”) HP. Entrambi

risultano una approssimazione del valore di durezza determinata con il procedimento di indentazione [91].

La durezza di scratch è una misura della resistenza del materiale ad una penetrazione

LB S

A P

H = 2.4

dove ALB è l’area proiettata connessa al carico applicato. Nel definire ALB si è assunto che il materiale abbia un comportamento perfettamente plastico così che:

2

8 1

w

ALB = π 2.5

in cui w è la larghezza locale del graffio e ottenuta assumendo che il carico è sempre

trasferito dalla parte frontale della punta sferica.

La durezza di solco (“ploughing”), d’altra parte, è definita come [78, 91]

P P P A P H = µ 2.6

in cui AP è la proiezione dell’area di contatto vista nella direzione normale alla direzione

di moto dell’indentatore. Pertanto HPrappresenta una misura di resistenza del materiale a

farsi solcare.

Per una deformazione perfettamente plastica AP può essere espressa dalla relazione seguente − − = − 4 2 2 sin 2 2 1 2 w R w R w R AP 2.7

La relazione geometrica tra la larghezza w del solco e la profondità di penetrazione h è data da [90], Figura 2.6:

2

2

2 Rh h

w= − 2.8

In realtà la risposta del materiale non è perfettamente plastica ma può essere affetta da effetti elastici così come dall’effetto di ploughing.

L’influenza dell’effetto elastico decrementa il valore dell’area di contatto, mentre l’effetto di ploughing produce l’effetto opposto.

Figura 2.6 - Schematica rappresentazione della meccanica del contatto nella prova di scratch. Sono indicati la dimensione del solco w, la direzione lungo z del carico normale FN; la direzione della forza di ploughing FP e i parametri geometrici del contatto: la profondità del solco h; l’angolo θ di attacco; l’angolo al vertice

α

della punta2.3.3 Tenacità di frattura e tensione residua

L’indentazione sotto un carico normale con una sfera può condurre alla formazione di una frattura di forma conica (Figura 2.7).

Figura 2.7 - Schematica rappresentazione di una sezione trasversale di una frattura conica Hertziana in cui sono evidenziati i parametri geometrici critici

Lawn e altri ricercatori [92] hanno suggerito e confermato attraverso osservazioni sperimentali che l’aggiunta della forza di attrito (friction) sul campo di tensione può essere rappresentato da una rotazione degli assi del cono di frattura. Questo è stato ottenuto osservando la forma parziale del cono di frattura durante la prova di scratch, Figura 2.8.

Le dimensioni del cono di frattura normale sono messe in relazione con la tenacità alla frattura del materiale, sebbene l’applicazione delle relazioni è invalidata dalla difficoltà di determinare la profondità della frattura *

c . Per un limitato cono di frattura una simile

relazione è stata derivata da Lawn e altri [92].

L’attrito provoca la rotazione degli assi del cono di un angolo β rispetto alla superficie libera, Figura 2.7.

Figura 2.8 - Schematica sezione del cono di frattura in seguito allo scorrimento del contatto sferico. L’effetto della forza di attrito porta a ruotare l’asse di applicazione del carico di un angolo β.

L’angolo β è correlato al coefficiente di attrito attraverso la relazione β =arctanµ. Se βè più grande dell’angolo al vertice di semiapertura del cono, allora il cono di frattura diventa una traccia visibile sulla superficie.

La relazione tra la profondità del cono di frattura *

c e la dimensione caratteristica sul

piano cS è data dalla relazione

α µ µ α β/sin (1 ) /sin sin 2 1/2 * − + = =cS cS c 2.8

In questo modo è possibile ottenere un valore approssimato della profondità del cono di frattura mediante una stima di cS.

Seguendo l’approccio di Lawn [92] la seguente equazione allora è ottenuta per un cono parziale di frattura durante lo scratch:

2 / 1 2 / 1 * 2 1 ) ( 1 1 + + + =χ P µ Zσ c a K 2.9

in cui si è supposto che il raggio R0 del cono di frattura può essere approssimato al raggio

di contatto a così come dato dalla soluzione di Hertz, Equazione 1.1.

Oltre che alla necessità di determinare i parametri χC e Z rimane difficoltoso determinare l’angolo al vertice α del cono di frattura; per materiali non rivestiti l’angolo al vertice del cono è compreso tra 20 e 30 gradi [93].

2.4 La prova di scratch su superfici rivestite

2.4.1 Comportamento generale

La procedura usuale per la prova di scratch su rivestimenti sottili consiste nello spostare la punta dell’indentatore attraverso la superficie rivestita sotto l’azione di un carico che aumenta fino a che per un ben determinato valore del carico, definito come carico critico

C

P , si verifica un evento di guasto [77]. In una prova convenzionale di scratch, il carico

critico è spesso determinato attraverso o un esame visivo della traccia del graffio o mediante emissione acustica [77, 94]. Nei sistemi moderni, la misura delle caratteristiche di carico-spostamento fornisce un altro semplice mezzo per determinare il carico critico, in quanto il guasto o la delaminazione del rivestimento provoca solitamente un brusco cambio delle caratteristiche della curva carico-spostamento [94]. Questo risulta particolarmente conveniente in quanto non è necessaria rilevare l’immagine del graffio.

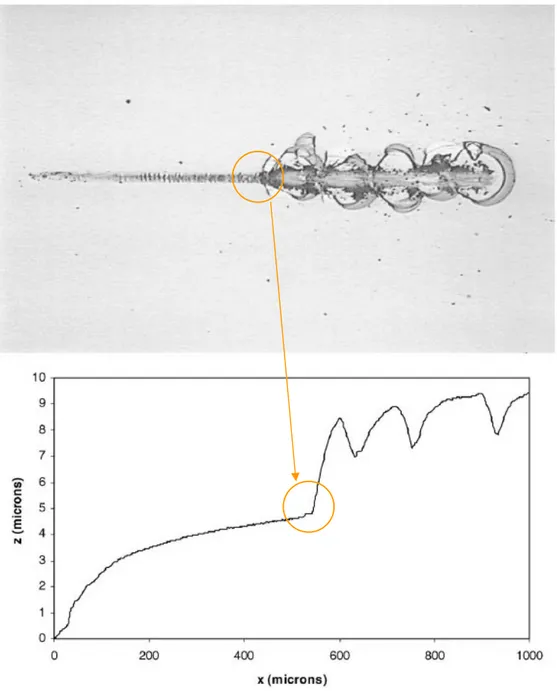

Un esempio di quanto detto è riportato in Figura 2.9 in cui si descrivono i risultati di una prova di scratch effettuata su un sol-gel particolare che ricopre un substrato in vetro. Durante la prova di scratch il carico normale viene incrementato linearmente. L’immagine in alto della Figura 2.9 mostra chiaramente il punto dove si è verificato la delaminazione del rivestimento durante la prova di graffio. Nella Figura 2.9 in basso è riportato lo spostamento normale misurato durante la prova di scratch. Lo spostamento mostra chiaramente una discontinuità che corrisponde all’inizio di delaminazione del ricoprimento, questo può essere ancora meglio visualizzato mettendo a confronto le due immagini di Figura 2.9.

Se l’evento di rottura (o guasto) rappresenta la delaminazione del rivestimento allora il carico critico può essere usato come misura qualitativa dell’adesione tra ricoprente e substrato. Tuttavia si possono avere una varietà di modi possibili di rottura del ricoprimento sottile; Bull [95] ha classificato gli eventi possibili di rottura prodotti dalla prova di graffio.

Figura 2.9 - Micrografo ottico della traccia del graffio (in alto) e la curva profondità del graffio in funzione dello spostamento orizzontale di scratch (in basso) per un ricoprimento sottile di sol-gel su un substrato di vetro. La lunghezza del graffio è di 1 mm mentre il carico normale applicato durante il graffio è stato incrementato linearmente da 0 a 1 N. Il graffio è stato realizzato con una punta sferica

L’evento di rottura e il valore del carico critico dipendono da diversi fattori, vale a dire, dalle proprietà del substrato, dal rivestimento stesso, dall’attrito tra la punta del penetratore e la superficie del film [95]. L’influenza dell’attrito sul carico critico è stata discussa da Blees e altri ricercatori [77].

Fondamentalmente si possono distinguere ancora due tipi di modi di rottura e cioè la rottura coesiva del rivestimento o del substrato e la rottura dell’interfaccia rivestimento-substrato.

La rottura coesiva del rivestimento si manifesta spesso sotto forma di parziali fratture coniche che si generano dalla parte posteriore della punta di scratch e che a volte penetrano nello spessore del vestimento [82]; un esempio di questo genere di rottura è rappresentata in Figura 2.4. Un altro tipo di rottura coesiva del rivestimento è la così detta conformal

cracking in cui le crepe si propagano nella parte anteriore del penetratore, nella stessa

direzione del moto di scratch, piuttosto che nella parte posteriore [95]. Questa forma di rottura coesiva si osserva nei casi di rivestimenti duri spalmati su substrati molto più molli, nel qual caso il rivestimento risulta piegato nel substrato.

Un evento di rottura osservato di frequente è il chipping (o scheggiatura) del rivestimento davanti alla punta dell’indentatore che viene messo in relazione con la rottura interfacciale. È importante notare che il verificarsi del chipping non può direttamente essere correlato alle proprietà interfacciali (almeno che prima dell’evento non si presenti una crepa ad anello), in quanto il chipping è dovuto al curvarsi della frattura di delaminazione su se stessa e nuovamente dentro e attraverso il rivestimento.

Lo sviluppo di entrambi i fenomeni di rottura del ricoprimento, frattura per delaminazione e chipping (scheggiatura), sono dovuti alla forza di avanzamento della punta dell’indentatore e dallo stato di tensione piano di compressione generatosi sulla superficie del rivestimento davanti alla punta dell’indentatore. Una illustrazione dell’effetto di chipping verificatosi durante la prova di scratch è riportato in Figura 2.10.

Figura 2.10 - Tipico esempio di chipping (scheggiatura del rivestimento) che si sviluppa durante la prova di scratch con sfera di raggio 150 µm; L’immagine si riferisce ad una provino ricoperto da uno strato di sol-gel spesso 2 µm [96].

Possiamo concludere che la rottura del ricoprimento che realmente si osserva dipende da molti aspetti; solitamente si verifica una combinazione di questi eventi di rottura.

Attraverso l’analisi della natura della frattura si può risalire alla determinazione delle proprietà dell’interfaccia o del rivestimento.

2.4.2 Tenacità di frattura

Per valutare la tenacità di frattura di un materiale si possono usare almeno due metodi derivanti dalla curva carico-spostamento ottenuta da una prova di scratch a carico normale controllato.

Un metodo è stato proposto da Li e altri ricercatori [97, 98], descritto nel Capitolo 1, per il quale la resistenza alla frattura è definita come:

2 / 1 2 . (1 ) 2 ' ⋅ − = t U C N E H d f c c I π ν 2.10

Berkovich e una per la prova di graffio). La quantità t’ è lo spessore ricoprente efficace, che rappresenta la propagazione della crepa attraverso il rivestimento non in maniera

perpendicolare al rivestimento stesso ma inclinato di un angolo δ . Così, t’ è uguale alla

resistenza del film di ricoprimento diviso sin , dove δ δ è l’angolo medio del bordo dal chipping. Entrambi i metodi si basano sulla determinazione dell’energia dissipata durante lo sviluppo della frattura.

Il modello proposto da Bhushan conduce a valori che sono proporzionali alla tenacità di frattura, considerando che l’Equazione 1.59 ne fornisce un limite superiore. Ma entrambi i metodi suppongono che durante la prova di scratch si verifica un evento di chipping. Si nota che durante la prova di scratch il lavoro compiuto dalla punta attraverso il graffio (W, Equazione 1.55) è dato da due contributi rispettivamente dovuti all’azione del carico normale e tangenziale:

∫

+∫

= Pdh Fdx

W 2.11

dove x è la coordinata tangenziale nella direzione del graffio. In pratica lo spostamento tangenziale (e non il carico tangenziale) è generalmente controllato. Quindi, un evento di frattura non provocherà una variazione significativa della pendenza della curva forza-spostamento e quindi il secondo contributo dell’Equazione 2.11 può essere trascurato rispetto al primo termine.

2.4.3 Adesione

Molti modelli sono stati sviluppati per determinare l’energia di frattura dell’interfaccia mediante prove di scratch. Questa tecnica è molto usata per valutare la qualità delle superfici ricoperte. Una critica sui modelli attualmente utilizzati è stata fatta da Blees ed altri ricercatori [99]. L'applicabilità di questi modelli per lo scratch e i risultati della prova dipendono dal modo di rottura realmente osservato. Per valutare la reale applicabilità dei modelli si deve stabilire con attenzione se il guasto è di tipo interfacciale o coesivo. Molti modelli presenti in letteratura sfruttano l’evento di scheggiatura dello strato di ricoprente

per stimare l’energia di adesione. Tuttavia, a meno che la scheggiatura del rivestimento non accada in seguito al debonding interfacciale dopo la rottura coesiva del rivestimento, questi modelli daranno soltanto una stima approssimativa dell'energia di adesione o una combinazione dell'energia di frattura del rivestimento e dell'interfaccia.

In tutti i modelli esistenti il carico normale critico Pc è messo in relazione con l’energia interfacciale di frattura Γ . i

Per Burnett e Rickerby [100] l’energia interfacciale di frattura si esprime come:

4 2 2 32 c c c i w E tP π = Γ 2.12

Dove wc rappresenta la larghezza della traccia del graffio relativa alla condizione di carico

critico. In questo modello, la tensione di indentazione elastico-plastica è considerata come dominante, che, secondo Burnett e Rickerby, è solo per il caso di coefficiente relativamente basso di attrito e per grande spessore ricoprente.

Nel modello di Bull e altri [101] si assume che la separazione del ricoprimento avviene quando le sollecitazioni di compressione nel piano del rivestimento davanti il penetratore inducono un carico critico normale all’interfaccia tra ricoprente e substrato dovuto all’effetto Poisson.

L’energia di frattura all’interfaccia con questo modello è data da [101]

2 2 1 = Γ c c c f c i A P E t ν µ 2.13

dove la sezione trasversale della traccia al carico critico, Ac è definita dall’Equazione 2.7 come wc. L’equazione 2.11 è stata ottenuta per un rivestimento sottile su substrato molle,

mentre la profondità totale di indentazione deve essere almeno due volte lo spessore del ricoprente per applicare il modello.

Attar e Johannesson [102] hanno modificato il modello di Bull attraverso l’assunzione che la forza tangenziale responsabile della rimozione del ricoprente agisce solo nella sezione trasversale del rivestimento, per cui risulta che

2 1 2 1 = Γ c c c f c i w P tE µ ν 2.14

Questi tre modelli suppongono che il guasto si verifica in seguito allo scheggiamento davanti al penetratore del rivestimento per il quale l'energia di deformazione elastica immagazzinata nel rivestimento prima di questo evento, viene liberata dalla frattura interfacciale al raggiungimento del carico critico.

Tuttavia, come detto precedentemente, solitamente si presentano altre fratture nel rivestimento al momento della scheggiature, che producono supplementari dispersioni di energia.

![Figura 2.10 - Tipico esempio di chipping (scheggiatura del rivestimento) che si sviluppa durante la prova di scratch con sfera di raggio 150 µm; L’immagine si riferisce ad una provino ricoperto da uno strato di sol-gel spesso 2 µm [96]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5693824.72842/16.918.338.646.128.348/figura-chipping-scheggiatura-rivestimento-sviluppa-immagine-riferisce-ricoperto.webp)