I Ingegneria Energetica Orientamento “Produzione di Potenza”

ANALISI TECNICO-ECONOMICA

DELL’ INSTALLAZIONE DI UNA

NUOVA UNITA’ COGENERATIVA

PRESSO LA CENTRALE DI LINATE

Relatore: Prof. Ing. Matteo Carmelo ROMANO

Tutor aziendale: Ing. Davide PAPPALARDO

Tesi di Laurea di: Andrea Maria Tundo Matr. 885071

Parole chiave Introduzione 1 La centrale di Linate di SEA energia S.p.A. ... 2 1.1 Storia della società e della centrale di Linate ... 2 1.2 La cogenerazione e la centrale di Linate ... 3 1.3 Collocazione e configurazione dell’impianto di Linate ... 13 1.4 Descrizione tecnica dei principali componenti ... 17 1.4.1 Motogeneratori ... 17 1.4.2 Sistema di abbattimento degli inquinanti ... 21 1.4.3 Caldaie ausiliarie ... 23 1.4.4 Generatore elettrico trifase ... 24 1.5 Clienti della centrale di Linate e il Teleriscaldamento ... 24 2 Analisi tecnica del nuovo impianto cogenerativo ... 26 2.1 Descrizione e studio dei nuovi componenti ... 26 2.2 Modello numerico di Simulazione ... 33 2.3 Validazione del modello ... 47 3 Presentazione dei risultati del modello di simulazione e confronto delle prestazioni con l’attuale unità. ... 50 3.1 Risultati degli scenari analizzati ... 50 3.1.1 Scenario 1): Motore al 100% + pf al 100% con T mandata regolata tra 100÷110°C .. 51 3.1.2 Scenario 2) : Motore + pf parzializzato mantenendo Tgc, in, s1 = 730 °C ... 54 3.1.3 Scenario 3): Motore al 100% + pf regolato ... 56 3.1.4 Scenario 4) Motore regolato dal 50% al 100% + pf off TH2O, in, s2 = 85°C ... 63 3.2 Confronto delle prestazioni tra la nuova unità cogenerativa e l’attuale motore in funzione presso la centrale di Linate ... 70 4 Analisi economica dell’investimento per la nuova unità cogenerativa ... 77 4.1 Comparazione dei costi di produzione e breve introduzione al meccanismo di asta della CO2. ... 78 4.2 Stima delle spese future ... 85

III

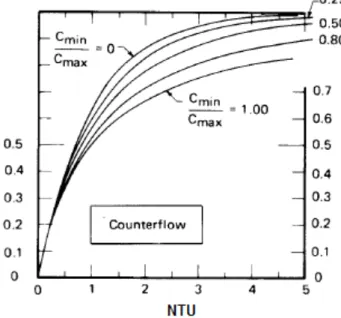

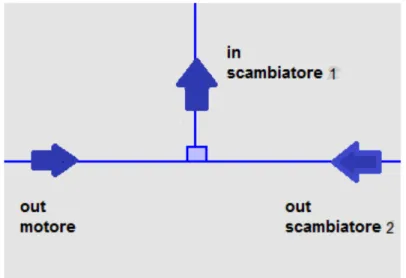

Figura 1.3 Rendimenti armonizzati per la produzione separata di calore ____________________________ 10 Figura 1.4 Fattori legati alle perdite evitate sulla rete ___________________________________________ 11 Figura 1.5 Ubicazione della centrale (sinistra), vista dall’alto della centrale di Linate (destra) ___________ 14 Figura 1.6 Schema di impianto centrale di Linate. _____________________________________________ 15 Figura 1.7 Motogeneratore Wartsila 20V34SG ________________________________________________ 17 Figura 1.8 Aspirazione, compressione e accensione del Wartsila 20V34SG __________________________ 19 Figura 1.10 Schematizzazione unità cogenerativa e sistema abbattimento inquinanti. _________________ 21 Figura 2.1 Spaccato motore a gas naturale. __________________________________________________ 27 Figura 2.2 Data-sheet motore. _____________________________________________________________ 28 Figura 2.3 Schema d’ impianto con simulazione motore 100% + PF 100%. ___________________________ 32 Figura 2.4 Andamento Cp gas combusti al variare della temperatura ______________________________ 35 Figura 2.7 Andamento UA scambiatore 2 ____________________________________________________ 39 Figura 2.8 Andamento efficacia in funzione di NTU _____________________________________________ 41 Figura 2.9 Schema flussi di miscelamento in ingresso al primo scambiatore _________________________ 42 Figura 2.10 Rappresentazione grafica delle incognite e punti del sistema noti. _______________________ 45 Figura 2.11 Schematizzazione calcolo iterativo. ________________________________________________ 46 Figura 3.1 Andamento portata di ricircolo al variare della temperatura di mandata ___________________ 53 Figura 3.2 Curva portata di ricircolo scenario 2 ________________________________________________ 55 Figura 3.3 Curva potenza elettrica – potenza termica scenario 2). _________________________________ 55 Figura 3.4 Andamento temperatura di ingresso in caldaia per differenti carichi del post combustore con motore al 100% _________________________________________________________________________ 61 Figura 3.5 Curva di regolazione portata scenario 3 _____________________________________________ 62 Figura 3.6 Curva potenza elettrica – potenza termica scenario 3 __________________________________ 62 Figura 3.7 Elettro-dissipatore ______________________________________________________________ 64 Figura 3.9 Curva potenza elettrica-potenza termica scenario 4 ___________________________________ 66 Figura 3.10 Curve di funzionamento dell’unità cogenerativa _____________________________________ 67 Figura 3.11 Rendimento termico dei differenti scenari __________________________________________ 69 Figura 3.12 Consumo gas orario in una tipica giornata primaverile ________________________________ 71 Figura 3.13 Produzione di energia elettrica oraria in una tipica giornata primaverile __________________ 71 Figura 3.14 Produzione termica oraria in una tipica giornata primaverile ___________________________ 72 Figura 3.15 Confronto efficienze elettriche motori _____________________________________________ 73 Figura 3.16 Rendimento termico delle unità e andamento temperatura di scarico dei gas combusti ______ 74 Figura 3.17 Confronto rendimenti totali ______________________________________________________ 75 Figura 3.16 Rendimenti totale delle due unità. ________________________________________________ 75 Figura 3.19 Rendimento termico caldaia Bono ________________________________________________ 76 Figura 4.1 Andamento prezzo quote EUA. ____________________________________________________ 79 Figura 4.3 Rendimento elettrico e termico in funzione del carico termico per il vecchio motore __________ 88 Figura 4.4 Schermata 1 modello di simulazione per la stima di produzione __________________________ 91 Figura 4.6 Produzioni e consumi registrati presso la centrale di Linate ______________________________ 93 Figura 4.7 Produzioni e consumi previsti per la nuova centrale ____________________________________ 94 Figura 4.8 CACF scenario 1 caso base _______________________________________________________ 107 Figura 4.10 Analisi di sensibilità scenario 2 __________________________________________________ 110

V Tabella 1.1 Caratteristiche tecniche motogeneratore ___________________________________________ 18 Tabella 1.2 Caratteristiche principali caldaia ausiliaria _________________________________________ 23 Tabella 1.3 Caratteristiche generatore elettrico trifase __________________________________________ 24 Tabella 2.2 Confronto risultati modello con i valori di Thermoflex _________________________________ 48 Tabella 3.1 Impostazione del problema su foglio di calcolo Excel. _________________________________ 52 Tabella 3.3 Risoluzione reazione di combustione con motore al 100% ______________________________ 59 Tabella 3.4 Variazione portata di raffreddamento del motore ai diversi carichi con post-firing spento ____ 64 Tabella 4.1 Costi specifici di produzione delle due unità _________________________________________ 82 Tabella 4.2 Costi di produzione scontati del termico ____________________________________________ 84 Tabella 4.3 Consumi e produzioni annue _____________________________________________________ 86 Tabella 4.4 Nomenclatura figure 4.4 e 4.5 ____________________________________________________ 93 Tabella 4.4 Risultati modello si simulazione per la produzione ____________________________________ 95 Tabella 4.6 Confronto costi di manutenzione _________________________________________________ 103 Tabella 4.7 Costo di investimento e relative voci ______________________________________________ 104 Tabella 4.7 Rappresentazione modello di analisi economico-finanziaria scenario 1 ___________________ 107

Sommario

Lo sviluppo di questo elaborato è il frutto dell’attività extra-curricolare di tirocinio svolta presso la centrale di Linate controllata dalla società “SEA Energia”.

La tesi propone inizialmente un’ analisi sull’attuale assetto della centrale e la sua collocazione nel panorama della cogenerazione europeo e del teleriscaldamento.

Il corpo principale dell’elaborato si svilupperà intorno ad una analisi tecnico ed economica riguardo ad una operazione di ammodernamento dell’attuale centrale. In particolare, si tratta dell’installazione di una nuova unità cogenerativa. Tale unità dovrebbe essere installata in sostituzione di una delle preesistenti unità, un motore endotermico alimentato a gas naturale, stessa tecnologia della nuova macchina.

Il primo obiettivo è stato inizialmente di analizzare le prestazioni del nuovo motore, il quale sarà dotato anche di un sistema di post-combustione per aumentare la potenza termica disponibile alla caldaia a recupero. Per fare ciò, si sono dapprima studiati i dati prestazionali forniti dal costruttore del motore, sulla base dei quali si è costruito un

modello di simulazione numerico che determina il funzionamento del nuovo sistema nelle differenti condizioni operative in cui ci si aspetta si troverà ad operare nel corso della sua vita utile presso la centrale di Linate. Le variabili prese in considerazioni sono i diversi carichi del motore e le differenti condizioni imposte dalla rete di teleriscaldamento. Il secondo obiettivo del presente lavoro è stata la determinazione delle future condizioni operative della centrale funzionante nel suo nuovo assetto previsto tramite un confronto prestazionale degli attuali consumi correlati alla domanda termica dell’impianto a cui è sottoposta la centrale (trattandosi di un impianto termico segue) e quelli previsti nello scenario di utilizzo del nuovo motore.

Si è quindi concluso l’elaborato con l’esposizione dei risultati economico finanziari dell’investimento da intraprendere per la società SEA (controllante della SEA Energia) e relative analisi di sensibilità legate alla variazione dei prodotti energetici suscettibili a variazioni del mercato.

Parole chiave: cogenerazione, teleriscaldamento, motore a combustione interna,

7 Il presente lavoro di tesi, incentrato su un’analisi di tipo tecnica ed una economica, è stato condotto dopo una prima fase di studio dell’attuale funzionamento della centrale di Linate. Questa centrale si trova in una posizione assolutamente strategica, in quanto fornisce in prima battuta il calore e l’energia elettrica necessari al funzionamento dell’aeroporto di Linate. È il caso quindi di una utenza altamente sensibile la quale richiede una elevatissima affidabilità e continuità di funzionamento del suo sistema di approvvigionamento

energetico per non intercorrere in una sospensione delle attività operative aeroportuali. In secondo luogo, si inserisce nel panorama del teleriscaldamento, allacciandosi alla rete milanese gestita dalla società “A2A calore e servizi”. Tramite la mandata di acqua surriscaldata a tale rete, la centrale sopperisce al fabbisogno termico di numerose utenze nell’area della sud-est milanese. Inoltre, le eventuali eccedenze di energia elettrica prodotta sono esportate verso la rete elettrica nazionale.

È evidente quindi come la cogenerazione ad alto rendimento, alimentata a gas naturale, si dimostri una soluzione energetica ottimale in tale scenario. Essa garantisce una elevata affidabilità ed un assai ridotto consumo di combustibile fossile e produzione correlata di sostanze inquinanti rispetto alla produzione separata di calore ed energia e all’utilizzo di numerosi impianti termici in alternativa al sistema di teleriscaldamento.

Un periodo preliminare di studio del funzionamento e operatività dell’impianto al fianco dell’ingegner Pappalardo, insieme ad un suo collocamento nel panorama della

cogenerazione italiana è stato propedeutico ad una buona riuscita del lavoro di tesi. Sarebbe stato difatti altrimenti assai ostico il successivo studio di fattibilità tecnico economica riguardo all’installazione di una nuova unità produttiva.

1

La centrale di Linate di SEA energia S.p.A.

In questo primo capitolo della tesi si vuole presentare dapprima una descrizione della storia della società che ha in gestione la centrale cogenerativa di Linate. Tale società è

denominata SEA energia S.p.A ed è stata la sede del tirocinio svolto che ha permesso la stesura di questo elaborato di tesi insieme allo svolgimento di ulteriori attività lavorative di affiancamento all’ingegnere Davide Pappalardo e dell’ufficio tecnico della centrale.

La seconda sezione di questo primo capitolo riguarderà invece, un inquadramento della centrale di Linate nel panorama europeo della cogenerazione. Qui verranno quindi introdotti una serie di indici prestazionali e di risparmio energetico per gli impianti cogenerativi, i quali saranno utilizzati in seguito nei prossimi capitoli di questa tesi. Dopodiché, nella terza sezione, si procederà con una descrizione della collocazione geografica dell’impianto e del suo layout. Insieme verrà data una prima sommaria descrizione dei componenti che lo compongono.

Nella quarta sezione invece, si descriveranno nel dettaglio le specifiche tecniche dei componenti principali e più importanti della centrale.

Verrà infine descritto, nell’ultima sezione di questo primo capitolo, il criterio di utilizzo della centrale legato a tutte le utenze a cui tale centrale deve soddisfare le richieste in termini sia di potenza elettrica che termica. Qui verrà data anche una breve descrizione sul sistema del teleriscaldamento, con il quale la centrale di Linate è allacciata.

1.1 Storia della società e della centrale di Linate

La società Malpensa Energia S.p.A nasce nel 1992 fondata dalla società SEA S.p.A assieme a dieci partener per rispondere all’esigenza di energia elettrica e termica

dell’aeroporto di Malpensa. La società SEA S.p.A (Società per azioni Esercizi Aeroportuali) gestisce gli aeroporti di

Malpensa e Linate che si posizionano tra i primi dieci sistemi aeroportuali in Europa per volume di traffico, sia nel segmento passeggeri che in quello merci. La società decise così

di rendersi indipendente sotto il punto di vista dell’approvvigionamento energetico. Nel 1994 la società Malpensa Energia S.p.A acquista tutte le quote societarie e ne rivende

il 49% alla società AEM S.p.A (Azienda Energetica Milanese, attualmente A2A S.p.A). Nello stesso anno i due partner sottoscrivono la convenzione di subconcessione atta a definire la realizzazione e la futura gestione dell’impianto di produzione energetica dell’aeroporto di Malpensa.

3 Conseguentemente dal 1995 al 1998 si procede con la costruzione della centrale di

cogenerazione entrata in esercizio nell’ottobre del 1998. Nei primi anni del 2000 a seguito dell’ampliamento dell’aeroporto di Malpensa la società ha potenziato tale centrale.

La positiva esperienza per l’aeroporto di Malpensa ha spinto la società ad avviare il progetto di installazione di un nuovo impianto di produzione elettrica e termica finalizzato al sostentamento energetico dell’aeroporto di Linate, di cui la società SEA S.p.A ha la

gestione. La costruzione di questa seconda centrale è avvenuta tra gli anni 2003 e 2007, anno in cui

la centrale viene terminata ed entra in funzione.

In seguito nel mese di Marzo 2009 la società SEA S.p.A. acquista tutte le quote societario in possesso di AEM energia S.p.A. facendo così salire la sua quota di partecipazione dal 51% al 100% della società Malpensa Energia S.p.A.

In data 30 aprile 2011 la società viene rinominata con l’attuale denominazione di SEA Energia S.p.A.

SEA energia S.p.A si configura come un’azienda di servizi che opera in regime di esclusiva per un cliente principale (SEA – Società Esercizi Aeroportuali), per il quale produce energia elettrica, termica e frigorifera (nella sola centrale di Malpensa). Ha inoltre, la possibilità di vendere a terzi l’energia prodotta in eccedenza.

1.2 La cogenerazione e la centrale di Linate

La nuova centrale di Linate fornisce riscaldamento ed energia elettrica all’aeroporto di Linate; a questo servizio se ne affianca un altro che rende l’impianto molto importante per il territorio della città di Milano: infatti il calore prodotto dalla centrale viene anche utilizzato per fornire teleriscaldamento ad una ampia area urbana compresa fra le vie Salomone, Ungheria, Forlanini, Mecenate e Fantoli (teleriscaldamento Milano- Est). In particolare la centrale di Linate è di tipo cogenerativo a motori a combustione interna. I MCI (Motori a Combustione Interna), tra le varie tecnologie diffuse per la cogenerazione, hanno l’indubbio vantaggio di essere una tecnologia matura, conosciuta e applicata da tempo e caratterizzata da ampia diffusione in vari settori.

Hanno raggiunto quindi un’elevata affidabilità, hanno rendimenti piuttosto elevati e costi relativamente contenuti e vengono largamente impiegati per la cogenerazione; elementi di debolezza invece sono il costo di manutenzione piuttosto elevato, una certa rumorosità di funzionamento, la presenza di vibrazioni e la necessità di utilizzare sistemi di abbattimento degli inquinanti per raggiungere livelli di emissioni (NOx,CO) confrontabili con quelli delle migliori tecnologie concorrenti, quali le turbine a gas.

La cogenerazione consiste nella produzione combinata di energia elettrica e termica a partire dallo sfruttamento della stessa fonte di energia (combustibile).

La cogenerazione permette un risparmio in termini di consumo di fonti primarie elevato rispetto a soluzioni di tipo convenzionale. Per soluzioni di tipo convenzionale si intende la produzione di energia elettrica o meccanica separata da quella termica.

Negli impianti convenzionali di tipo motore, che generino energia elettrica utilizzando come fonte energetica calore ad alta temperatura (in particolare quello generato dalla combustione di un combustibile fossile), è necessario cedere calore a più bassa temperatura in genere all’ ambiente. Il calore ceduto, direttamente scaricando i prodotti di combustione e/o indirettamente con uno scambiatore di calore, è una quota rilevante del calore

introdotto nel ciclo ed è, a tutti gli effetti, una perdita che penalizza le prestazioni

energetiche del ciclo motore. Se questo calore, in tutto o in parte, viene recuperato perché esiste un utilizzatore termico, si realizza un processo cogenerativo, e si migliora

l’efficienza termodinamica del processo in termini di utilizzo del combustibile.

Il processo cogenerativo deve consentire un risparmio energetico significativo rispetto alla generazione separata dei due beni energetici prodotti dalla cogenerazione, vale a dire energia elettrica e calore. Per la centrale di Linate, come si vedrà nella prossima sezione, buona parte del calore ceduto a bassa temperatura dai motori a combustione interna viene recuperato tramite un circuito di raffreddamento ad acqua, che è il fluido termovettore per il trasporto del calore alle utenze termiche della centrale.

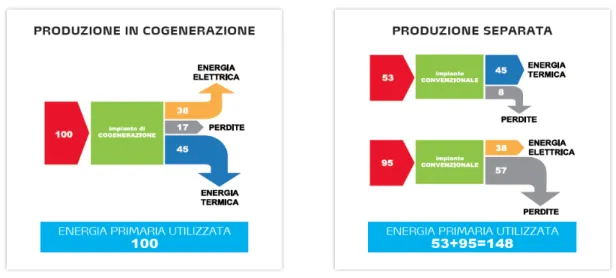

È riportato in Figura 1.1 confronto energia primaria utilizzata tra la produzione in cogenerazione e la produzione separata, uno schema esplicativo in termini di risparmio di utilizzo di energia primaria, a parità di vettori energetici prodotti, tra la produzione in cogenerazione e la produzione convenzionale separata.

Figura 1.1 confronto energia primaria utilizzata tra la produzione in cogenerazione e la produzione separata

I benefici derivanti dalla cogenerazione sono:

5 - Minori perdite di trasmissione e distribuzione per il sistema elettrico nazionale,

derivanti dall’installazione di impianti prossimi all’utenza.

- Sostituzione di impianti di fornitura di calore convenzionale, quindi meno efficienti e più inquinanti.

Grazie a questo assetto è quindi possibile ottenere degli impianti altamente efficienti e con un impatto ambientali limitato rispetto agli impianti convenzionali.

Si introducono ora i principali indici che definiscono le prestazioni dei sistemi

cogenerativo, che verranno poli utilizzati nei prossimi capitoli per compiere anche un confronto con la futura unità produttiva di cogenerazione che dovrà essere installata nella centrale e le unità attualmente in esercizio. Si definiscono inoltre anche indici di risparmio di energia primaria, i quali come si vedrà sono fondamentali per il calcolo dei certificati di alta efficienza energetica che sono stati ottenuti dall’impianto di Linate e che saranno auspicabilmente ottenuti anche a seguito dell’installazione del nuovo motore a combustione interna.

Il rendimento elettrico netto: 𝜂78 = 9:;

<=∗?@A=B:;,CD (1.1) definito come rapporto fra l’energia elettrica netta prodotta e l’energia termica introdotta nel sistema con il combustibile, valutata con riferimento al potere calorifico inferiore (PCI).

Il rendimento termico netto: 𝜂EF = < GHI

=∗?@A=B:;,CD (1.2) definito come rapporto fra l’energia termica netta prodotta e l’energia termica introdotta nel sistema con il combustibile.

Il fattore di utilizzo del combustibile, o rendimento di primo principio, o rendimento totale: 𝐹KL = 𝜂A = 𝜂MNM = GHIO9:;

<=∗?@A=B:;,CD= 𝜂78+ 𝜂EF (1.3) definito come rapporto tra gli effetti utili (somma di energia elettrica netta e calore) e l’energia termica introdotta con il combustibile (da cui la denominazione di “rendimento di primo principio”). Bisogna tuttavia far presente che questa definizione può essere talvolta fuorviante, poiché l’energia elettrica è un vettore energetico molto più pregiato del calore e

per questo non è totalmente corretto porli sullo stesso piano sommandoli. Infatti con sistemi dotati di pompa di calore tale valore può anche superare l’unità.

Il rendimento elettrico equivalente (o attribuibile alla sola produzione elettrica): 𝜂78,7Q = 9:;

<=∗?@A=B:;,CDR(UHI,VC=THI )

(1.4)

definito come rapporto fra l’energia elettrica netta prodotta e l’energia termica introdotta nel sistema con il combustibile, diminuita dell’energia termica del combustibile attribuibile alla generazione di calore, calcolata rispetto a un rendimento termico di riferimento.

Il rapporto di energia primaria PER (Primary Energy Ratio):

𝑃𝐸𝑅 = ]:;

U:;,VC=OUHI,VC=THI

<=∗?@A=B:;,CD (1.5) definito come rapporto, a parità di energia elettrica netta e di energia termica utile generata, fra l’energia primaria che utilizzerebbe un sistema di riferimento basato su una

metodologia “convenzionale” non cogenerativa (𝜂78,^_` e 𝜂EF,^_` sono i valori di riferimento per la generazione separata rispettivamente di elettricità e calore) e quella utilizzata dal sistema cogenerativo. Quando PER è maggiori del valore unitario, significa che la generazione separata comporterebbe un maggiore consumo di energia primaria. L’indice PER è strettamente legato all’indice IRE (Indice di Risparmio Energetico), dalla relazione: 𝐼𝑅𝐸 = 1 − ?9dc (1.6)

sia il rapporto di energia primaria PER, sia l’indice di risparmio di energia IRE sono indici comparativi, che assumono valori diversi a seconda dello scenario di riferimento che identifica le prestazioni del sistema convenzionale di generazione separata, a cui l’impianto di cogenerazione in esame si sostituisce.

L’ IRE risulta essere un parametro determinante per la qualificazione di impianto cogenerativo secondo la Direttiva 42/02 AERG. Essa qualifica come “cogenerazione ad alto rendimento (CAR)” la produzione combinata di energia elettrica e calore quando è caratterizzata da un indice di risparmio energetico superiore al 10% per nuovi impianti (5% per impianti già esistenti, 8% per rifacimenti). L’indice IRE è equivalente all’indice

7 𝑃𝐸𝑆 = 𝐼𝑅𝐸 = (1 − 9=B:;

]:;

U:;,VC=∗fgVChOUHI,VC=THI

) * 100[%] (1.7)

dove 𝐸`K78 è il consumo di combustibile dell’impianto cogenerativo, 𝐸78 l’energia elettrica generata, 𝑄EF il calore utile generato (includendo il calore eventualmente destinato a

frigoriferi ad assorbimento, come accada in estate per la centrale di Linate), mentre 𝜂78,^_` e 𝜂EF,^_` come prima sono i due rendimenti di riferimento per la generazione di energia elettrica e termica, definiti separatamente . Il fattore 𝑝k^_l tiene conto delle perdite di trasmissione sulla rete, definite in relazione al livello di tensione al quale l’impianto è allacciato alla rete elettrica e riconosce ai cogeneratori un vantaggio derivante dal conseguimento di minori perdite di rete.

Nell’ allegato II del DM 4 agosto 2011, “Calcolo della produzione da cogenerazione”, è definita la procedura del calcolo delle grandezze relative ai fini del calcolo del PES. In questo documento è riportata una formulazione aggiornata di questo parametro, da seguire a livello europeo (CHP sta per Combined Heat and Power, acronimo inglese che definisce la produzione combinata di calore ed energia elettrica, ovvero la cogenerazione):

𝑃𝐸𝑆 = 1 −𝐶𝐻𝑃 𝐻𝜂1

𝑅𝐸𝐹 𝐻𝜂 +𝐶𝐻𝑃 𝐸𝜂𝑅𝐸𝐹 𝐸𝜂

∗ 100% (1.8)

dove:

𝐶𝐻𝑃 𝐻𝜂 è il rendimento termico della produzione mediante cogenerazione, definito come la quantità annua di calore utile divisa per l’energia contenuta nell’intero combustibile di alimentazione, impiegato sia per produrre calore che l’energia elettrica da cogenerazione. 𝑅𝐸𝐹 𝐻𝜂 è il valore di rendimento di riferimento per la produzione separata di calore; 𝐶𝐻𝑃 𝐸𝜂 è il rendimento elettrico della produzione mediante cogenerazione, definito come energia elettrica annua da cogenerazione divisa per l’energia contenuta nell’intero

combustibile di alimentazione, impiegato sia per produrre calore che l’energia elettrica da cogenerazione.

𝑅𝐸𝐹 𝐸𝜂 è il valore di rendimento di riferimento per la produzione separata di energia elettrica.

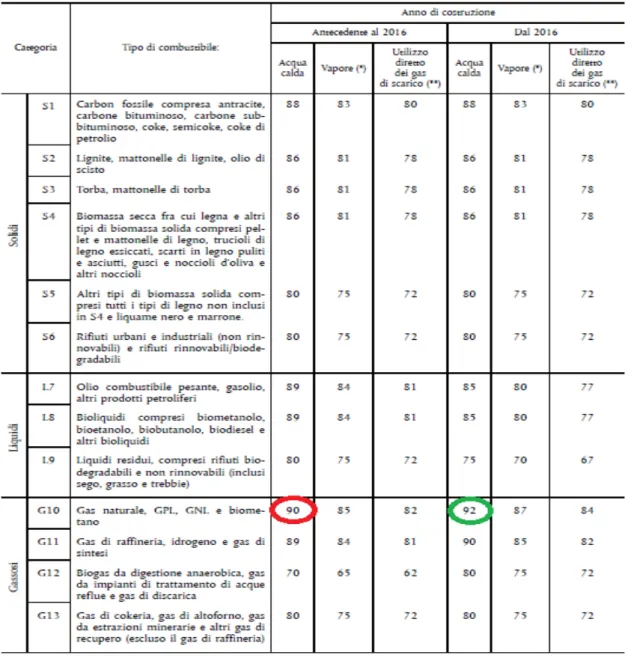

I valori di riferimento per la produzione separata di energia elettrica e calore sono definiti in base al tipo di combustibile utilizzato ed alla tecnologia. Tali valori hanno subito delle variazioni nell’arco del tempo con l’uscita di nuovi decreti. I valori che sono stati utilizzati per il calcolo del PES per le unità cogenerative della centrale di Linate, installate nell’anno 2007, saranno perciò differenti da quelli di riferimento per il nuovo motore cogenerativo a combustione interna. In particolare, essi subiranno un aumento spiegabile con il naturale miglioramento delle tecnologie di produzione di energia con il passare degli anni. Vengono mostrati in figura 1.2 e 1.3 gli allegati presenti nel “regolamento delegato (UE) 2015/2402 della commissione del 12 ottobre 2015”, che rivede i valori di rendimento di riferimento armonizzati per la produzione separata di energia elettrica e di calore per gli impianti costruiti dal 2016 in avanti.

I valori di rendimento sono basati sul potere calorifico inferiore e sulle condizioni ISO atmosferiche standard (temperatura ambientale di 15 °C, pressione di 1,013 bar, umidità relativa del 60%).

9

Figura 1.3 Rendimenti armonizzati per la produzione separata di calore

Sono evidenziati, rispettivamente in rosso ed in verde, i valori di riferimento per il calcolo del PES nel caso dei motori preesistenti nella centrale e di quello futuro di cui è prevista l’installazione.

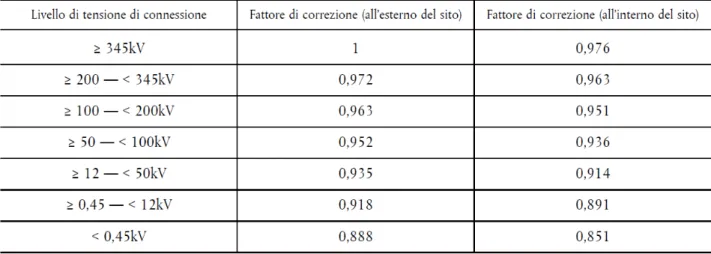

Per il calcolo del rendimento armonizzato per la produzione separata di energia elettrica esistono due fattori di correzione.

Il primo fattore è legato alle condizioni climatiche medie e si effettua nella seguente maniera:

- Perdita di rendimento di 0,1 % per ogni grado al di sopra dei 15°C; - Guadagno di rendimento di 0,1% per ogni grado al di sotto dei 15°C.

11 In Italia si identificano due zone: zona A (temperatura media di 11,315°C, fattore di correzione +0,369%) in cui rientra la Lombardia, zona B (temperatura media 16,043 °C, fattore di correzione -0,104%).

Questa prima correzione è applicabile solo ai combustibili gassosi, perciò vi rientra la centrale di Linate.

Un secondo gruppo di fattori correttivi è legato alle perdite evitate sulla rete grazie all’applicazione dei valori di rendimento armonizzati per la produzione di energia elettrica.

Figura 1.4 fattori legati alle perdite evitate sulla rete

Questi fattori sono definiti in relazione al livello di tensione al quale l’impianto è allacciato alla rete elettrica e riconosce ai cogeneratori un vantaggio derivante dal conseguimento di minori perdite di rete, proprio come era indicato nella formula (1.7) dal fattore 𝑝k^_l. Come si vedrà nella prossima sezione il livello di connessione della centrale di Linate è di media tensione 23KV.

Vi è riportata poi, in figura 1.4, una ulteriore suddivisione di questi fattori nel caso in cui la corrente elettrica sia destinata all’autoconsumo o all’esportazione in rete.

Un ulteriore parametro è tuttavia necessario per identificare un impianto che possa essere certificato come CAR (Cogenerazione ad Alto Rendimento), come riportato nella “Guida CAR 2018” presente sul sito del GSE (Gestore dei Servizi Energetici). Si tratta del rendimento globale dell’unità cogenerativa:

𝜂k8pqr87,Ks_Eà =(𝐸Ks_Eà+ 𝐻LFu)

Si tratta di una formulazione simile a quella della formulazione che definisce il fattore di utilizzo del combustibile (1.3), infatti:

- 𝐸Ks_Eà è pari alla somma dell’energia elettrica e dell’energia meccanica prodotta dall’unità. Per energia elettrica prodotta dall’unità si intende la somma dell’energia elettrica esportata verso la rete e di quella consumata in loco.

- 𝐻LFu è l’energia termica utile cogenerata prodotta dall’unità.

- 𝐹Ks_Eà è l’energia termica di alimentazione immessa nell’unità al netto degli eventuali apporti di energia di combustibile provenienti da fonti esterne all’unità, utilizzate per produrre energia termica utile non cogenerata.

Tali grandezze sono considerate in un preciso arco temporale di un anno, durante il quale si richiede il riconoscimento CAR per l’ottenimento dei certificati di efficienza energetica. Il rendimento globale deve superare un valore di soglia pari al 75% per i motori a combustione interna ai fini del riconoscimento dell’impianto come CAR.

Si descriverà nella sezione dedicata all’analisi economica il calcolo dettagliato, per la nuova unità cogenerativa di cui è prevista l’installazione, riguardante il numero di certificati bianchi ottenibili.

Non è un obiettivo di questo capitolo lo svolgimento dettagliato del calcolo del PES che è stato condotto per le vecchie unità cogenerative di Linate e del rendimento globale di tali unità.

È stato tuttavia necessario spiegarne il criterio di calcolo, in quanto più avanti nell’elaborato sarà utilizzato per la stima di questo parametro per il nuovo motore a combustione interna cogenerativo. Infatti l’ottenimento di certificati di alta efficienza energetica ha un peso rilevante ai fini dello studio economico dell’installazione della nuova unità.

Si tiene comunque a far presente che la centrale di Linate è riuscita ad ottenere i certificati verdi per centrali cogenerative ad alto rendimento grazie al valore elevato di PES delle sue unità cogenerative. La centrale ne ha beneficiato per 10 anni dal 2007 al 2017.

I certificati verdi sono un incentivo esclusivamente dedicato alla produzione dell’energia elettrica prodotta tramite fonti di energia rinnovabili, fatta “eccezione”, secondo la legge 23 Agosto 2004, all’energia termica prodotta da impianti di cogenerazione abbinati al teleriscaldamento, limitatamente alla quota di energia termica effettivamente utilizzata per il teleriscaldamento.

13 Questo è proprio del caso della centrale cogenerativa di Linate che è stata realizzata, come precedentemente detto nella prima sezione di questo capitolo, tra gli anni 2004 e 2007. L’ottenimento di tali certificati è stato alla base del successo economico della centrale cogenerativa di Linate.

Bisogna tuttavia precisare, che il numero di certificati verdi messi a disposizione dei vari impianti ad ogni bando è limitato. In particolare i Certificati Verdi derivanti dall’attività di vendita del calore tramite gli impianti di teleriscaldamento a cogenerazione, possono essere utilizzati per coprire la richiesta solo dopo la totale vendita di quelli derivanti dalla

produzione d’energia elettrica da fonti rinnovabili. Si crea quindi una priorità di vendita per questo tipo di impianti, i “Certificati Verdi termici” invece, dovranno contendersi la quota residua con il criterio del minor prezzo di collocamento.

In conclusione, con il continuo aumentare della produzione elettrica da fonti rinnovabili nel nostro paese, tale sistema di incentivazione è oramai diventato esclusivamente diretto a questo tipo di impianti. Perciò l’unico meccanismo di incentivazione al quale la nuova centrale cogenerativa potrà accedere, a seguito dell’installazione della nuova unità cogenerativa, sarà quello dei Certificati Bianchi.

Alla luce di quanto detto nelle precedenti sezioni, si evince quanto l’utenza energetica aeroportuale, essendo caratterizzata da un fabbisogno contemporaneo di energia elettrica e termica, veda nella cogenerazione la soluzione ideale per tali esigenze. L’autoproduzione di energia elettrica dà inoltre per un’utenza sensibile come quella aeroportuale, una maggiore sicurezza di continuità e affidabilità dell’alimentazione elettrica. Per ultimo, ma sicuramente non per importanza, la scelta di costruire tale centrale per soddisfare la domanda energetica dell’aeroporto ha comportato notevoli risparmi economici, rispetto ad un eventuale approvvigionamento dalla rete elettrica nazionale e dalla rete di

teleriscaldamento del comune di Milano.

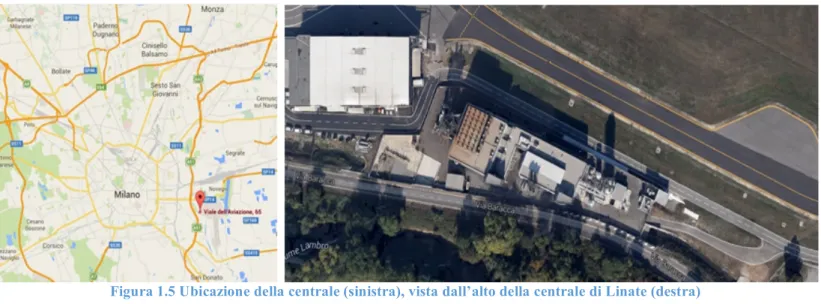

La centrale sorge all’interno del sedime aeroportuale di Linate, in un’area ubicata tra viale Forlanini e la Tangenziale Est di Milano, prospiciente al viale dell’Aviazione e al fiume Lambro. L’area della centrale e compresa in parte nel territorio del Comune di Milano e in parte nel territorio del Comune di Peschiera Borromeo. La centrale si estende per una superficie complessiva di circa 6.400 𝑚x.

Entrambe le porzioni comprese fra i due comuni sono classificate dal Piano Regolatore Generale (P.R.G) come zona omogena B1, riservata ad impianti ed attrezzature

aeroportuali civili e militari.

In figura 1.5 è rappresentata l’ubicazione della centrale nella provincia di Milano, assieme ad una sua vista dall’alto:

Essendo la centrale compresa in fascia C del piano idrogeologico (aree di inondazione per

piena catastrofica), è stata trovata una soluzione progettuale al fine di contenere tale rischio. Questa prevede di sopraelevare il calpestio della centrale sino a 108 m s.l.m e di realizzare un muro di contenimento in cemento armato, inoltre il cancello di ingresso della centrale prospiciente al fiume Lambro, è stato realizzato a tenuta stagna.

L’impianto è stato realizzato dall’ dall’Associazione di imprese Wartsila – Commissioning Italia S.p.A., divisione Europower, risultata vincitrice di apposita gara d’ appalto.

In Figura 1.6 Schema di impianto centrale di Linate.è riportato lo schema di impianto:

15

Figura 1.6 Schema di impianto centrale di Linate.

Esso è costituito da:

- Una sezione di cogenerazione, costituita da 3 motori alternativi, ognuno accoppiato con una caldaia a recupero fumi per la produzione di acqua surriscaldata. È inoltre previsto un recupero termico dai circuiti di raffreddamento delle camicie del motore e dell’olio lubrificante. Il motore a combustione interna di ciascun gruppo cogenerativo è il WARTSILA 20V34SG.

- Tre sistemi di abbattimento degli inquinanti di tipo catalitico SCR (Selective Catalytic Reduction) dei gas di scarico in uscita dai motori.

- Una sezione di integrazione a riserva, costituita da due caldaie a fuoco diretto in parallelo al circuito di recupero termico dei motori. Esse sono prodotte dalla “BONO Energia” e funzionano come caldaie ausiliarie per coprire la richiesta di picchi di richiesta termica nella stagione invernale.

- Una sezione di accumulo termico, costituita da due serbatoi da 200 𝑚y in pressione

per l’accumulo di acqua surriscaldata. Grazie all’utilizzo di questo sistema, è possibile disaccoppiare la produzione di calore dall’assorbimento termico della rete

garantendo così una maggiore elasticità di funzionamento dell’impianto e limitare fluttuazione del carico di utilizzo dei macchinari. La potenzialità del sistema di accumulo è pari a 10 MWth e ha una capacità di 20 MWhth.

- La rete elettrica della centrale cogenerativa di Linate è collegata all’aeroporto, a cui deve garantire servizio continuativo, nonché alla rete elettrica civile gestita da A2A S.p.A. Questo impianto è formato da un gruppo elettrogeno, costituito da 3

generatori accoppiati ai 3 motori, 3 trasformatori elevatori, 4 trasformatori riduttori e 2 semi-sbarre principali che permette una distribuzione flessibile di energia elettrica alle utenze aeroportuali, civili (ovvero le utenze dalla rete cittadina di Milano, gestita da A2A) e interne di centrale di cui si darà dettaglio in seguito. Oltre a quelli precedentemente descritti i principali sistemi ausiliari della centrale sono:

• Sistemi aria strumenti e servizi, costituito da 2 compressori, uno in funzionamento e l’altro in stand-by, da un serbatoio di accumulo e da un essiccatore con filtri;

• Sistema addolcimento acqua, che produce acqua addolcita per le utenze della centrale e per il reintegro dei circuiti di teleriscaldamento a partire da acqua potabile. Il sistema è composto da un impianto di addolcimento, da un serbatoio di stoccaggio e da due pompe utilizzate per il trasferimento dell’acqua addolcita alle utenze;

• Sistema dosaggio additivi per l’acqua del teleriscaldamento, dotato di due serbatoi da 1000 litri e altrettante pompe che iniettano l’additivo;

• Sistema di raccolta e trattamento dei reflui;

• Sistema antincendio, concepito per ogni tipo di emergenza;

• Sistema ventilazione e condizionamento per climatizzare gli uffici.

Le apparecchiature sono adatte per funzionare in servizio continuo per circa 8000 ore anno. Per quanto riguarda l’impatto ambientale della centrale è importante far notare che sia i motori che le caldaie sono alimentate a gas naturale. Questo tipo di combustibile fossile è costituito per la maggior parte da metano (𝐶𝐻z), il più “pulito” tra i combustibili fossili. La sua composizione, più ricca di idrogeno e più povera di carbonio rispetto agli altri

idrocarburi, consente di avere minori emissioni di anidride carbonica (𝐶𝑂x), a parità di energia di combustibile utilizzata in termini di calore specifico. La quasi totale assenza di zolfo permette inoltre di evitare la presenza di ossidi di zolfo nei fumi, principale causa delle piogge acide. Nella combustione di gas naturale la formazione di ossidi di azoto (𝑁𝑂}) è imputabile soprattutto all’ossidazione ad alte temperature contenuto nell’aria comburente aspirata per la combustione.

17 Ø n° 3 Sistemi di recupero semplice sui gas di scarico motore + circuito di raffreddamento 6 MWth cad. Ø n° 2 Caldaie convenzionali alimentate a gas naturale per la produzione acqua

surriscaldata 30 MWth cad. Ø n° 2 Accumulatori di calore da 200 m³ 5 MWhth cad. Ø n° 2 Trasformatori elevatori 15/23 KV 15 MVA

Potenza elettrica complessiva installata 24 MWel Potenza termica complessiva installata 78 MWth

1.4 Descrizione tecnica dei principali componenti

1.4.1 Motogeneratori

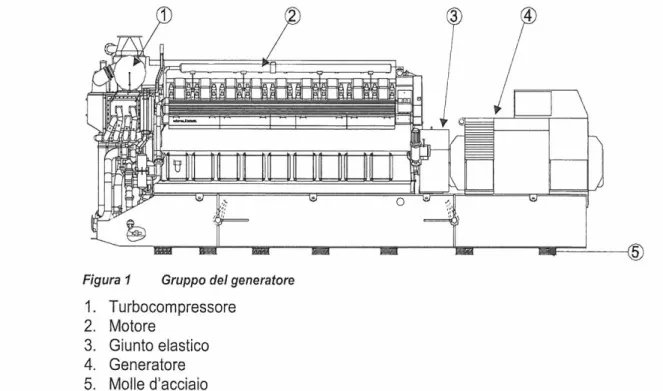

Figura 1.7 Motogeneratore Wartsila 20V34SG

Il modello Wartsila 20V34SG, come detto in precedenza, è un motore alternativo a combustione interna, alimentato a gas, quattro tempi a combustione magra dotato di due turbocompressori e intercooler associati alle due bancate delle schiere di cilindri. Si tratta per l’appunto di un motore V20.

Esso è posizionato all’interno di una ampia camera insonorizzata con due ingressi, dotata di sistema di aereazione, sistema antincendio con 𝐶𝑂x e di un sistema di raccoglimento degli oli esausti sulla pavimentazione.

Le caratteristiche principali del motore sono riportate nella Tabella 1.1 caratteristiche tecniche motogeneratore, e sono le seguenti:

Numero di cilindri 20

Alesaggio 340 mm

Corsa 400 mm

Cilindrata per cilindro Cilindrata complessiva

36.32 litri 726.4 litri

Valvole per cilindro 4

Velocità di rotazione 750 rpm

Potenza elettrica massima 8 MWel

Potenza termica erogabile massima 6 MWt

Tabella 1.1 caratteristiche tecniche motogeneratore

La potenza termica erogabile massima è da intendersi come complessiva del recupero termico dai circuiti di raffreddamento del motore e dei gas di scarico.

Il blocco motore è pressofuso in un unico pezzo in modo tale da concentrare al suo interno le tubazioni di distribuzione dell’acqua e dell’olio nonché il ricevitore dell’aria di

sovralimentazione.

L’ albero motore è forgiato in un unico pezzo ed è dotato di: contrappesi, volano, corona dentata per la trasmissione del moto dall’albero a camme e dell’ingranaggio per

l’alimentazione delle pompe dell’olio e dei circuiti idraulici di raffreddamento. Le testate sono fabbricate in ghisa sferoidale e ognuna di esse include: due valvole di aspirazione, due valvole di scarico, una valvola del gas e una precamera. Le valvole su ogni testata sono dunque quattro: due di aspirazione e due di scarico; le prime con un diametro di 112 mm e le seconde di 107 mm.

La precamera è situata precamera al centro della testata ed essa contiene sia la valvola di alimento del gas che la candela. Questa architettura permette di avere un motore a combustione povera, cioè un motore in cui la miscela di aria e carburante nel cilindro è povera contenendo più aria del valore stechiometrico. Per stabilizzare l’accensione e la combustione della miscela povera è fondamentale l’esistenza della precamera che permetta di avere in un volume limitato una miscela più ricca. L’accensione viene avviata da una candela situata nella precamera, che rappresenta una fonte di accensione potente per la carica di carburante principale nel cilindro.

19 Nella figura successiva si riporta una schematizzazione delle principali fasi di

funzionamento ed è anche possibile osservare la struttura del gruppo cilindro più testata.

Una guarnizione metallica assicura la tenuta tra la camicia del cilindro e la testata. I condotti dell’aria di combustione, dei gas di scarico e dell’acqua di raffreddamento sono collegati ad un multi-condotto comune collegato alla testata.

Come detto in precedenza, il Wartsila 20V34SG è un motore sovralimentato. Questo permette di avere un effetto utile sul rendimento del motore poiché con la

sovralimentazione si si precomprime la carica fresca in aspirazione permettendo dunque di immettere più aria nella camera di combustione a parità di volume ed inoltre si frutta l’entalpia dei gas di scarico contrariamente inutilizzata. Un ulteriore incremento della densità si ha raffreddando la carica tramite la inter refrigerazione.

Il modello di turbocompressore utilizzato è un Alston Napier 357 che consiste in una turbina monostadio assiale e un compressore centrifugo.

L’impianto di lubrificazione di cui è dotato il motore deve garantire sufficiente portata di olio lubrificante pulito alla pressione e temperatura richiesta. Questo sistema ha anche la funzione di sottrarre il calore e i contaminanti prodotti dal processo di combustione. Esso è costituito da una pompa ad ingranaggi che preleva l’olio dalla coppa dell’olio e lo manda nel condotto di distribuzione del motore. Prima di essere distribuito l’olio deve attraversare dapprima il radiatore per essere raffreddato, successivamente un filtro automatico. Attraverso il filtro centrifugo, l’olio viene reimmesso infine nella coppa del motore. La temperatura e la pressione, sia nel circuito di mandata che ritorno, vengono regolati con opportuna strumentazione (valvola controllo pressione e valvola termostatica).

Il sistema interno dell'acqua di raffreddamento del motore è un sistema a ciclo chiuso, che usa acqua dolce trattata chimicamente. La circolazione del fluido refrigerante è garantita dalla installazione di due pompe centrifughe che sono montate direttamente sul motore. Il motore è raffreddato da un impianto dell'acqua di raffreddamento a due circuiti chiusi: uno

ad alta temperatura (circuito HT) e un secondo a bassa temperatura (circuito LT). L'acqua di raffreddamento viene raffreddata in un radiatore centrale. Entrambi i circuiti sono dotati di valvole di regolazione della temperatura e sono alimentati, ognuno separatamente, da pompa centrifuga azionata direttamente dal meccanismo ad ingranaggi sul lato folle del motore. In Figura 1.9 è rappresentata una schematizzazione di tale sistema.

Figura 1.9 Circuito di raffreddamento motore

Il circuito HT raffredda principalmente i cilindri e le testate. Dalla testata, l'acqua scorre attraverso il multi condotto al tubo di raccolta, quindi alla valvola di regolazione termostatica, che mantiene la temperatura al livello corretto.

Il circuito LT raffredda il secondo stadio del radiatore di sovralimentazione (inter-refrigeratore) e il radiatore dell'olio lubrificante. La temperatura del circuito è controllata da una valvola di regolazione termostatica, che ne mantiene il livello corretto.

Per l’avviamento del motore è necessario un preriscaldamento dello stesso e per farlo si impiega un circuito di riscaldamento con pompa e riscaldatore collegato al circuito HT. Quindi prima dell'accensione del motore, viene fatta circolare l'acqua HT, riscaldata a 70° C dal riscaldatore.

L’ultimo sistema dell’unità cogenerativo è il sistema di recupero del calore dal raffreddamento dei gas di scarico del motore. Oltre al recupero termico dai circuiti di raffreddamento del motore esiste perciò una caldaia a recupero a valle dello stesso. La caldaia a recupero di fornitura della “Aalborg Industries” contiene al suo interno

21 abbattimento degli inquinanti SCR, che si trovano ad una temperatura che si aggira tra i 350-400°C a seconda del carico del motore. Il secondo scambiatore, posto

verticalmente, riceve i gas di scarico uscenti dal primo scambiatore ad una temperatura variabile tra circa 120 e 140°C. Dopodiché i gas oramai raffreddati a temperature che possono oscillare tra gli 80-90°C vengono scaricati in atmosfera tramite apposito camino. Entrambi gli scambiatori operano in una configurazione contro-corrente. L’acqua immessa nel secondo scambiatore è quella proveniente dai circuiti di

raffreddamento del motore, mentre quella in uscita dal primo scambiatore è quella di mandata alla rete di teleriscaldamento.

1.4.2 Sistema di abbattimento degli inquinanti

La funzione di questo impianto, come già accennato, è l’abbattimento dei gas nocivi convertendo gli ossidi di azoto contenuti nei gas di scarico in azoto ed acqua. In tale procedimento viene utilizzato un apposito catalizzatore, fornito dall’azienda ARGILON, operante secondo la tecnologia SCR (Selective Catalytic Reduction-Riduzione Catalitica Selettiva). Il reattore catalitico è situato a valle del motore, come si può vedere in figura 1.10 nella elaborazione fornita da Wartsila, e funziona autonomamente senza influenzare l’operazione del motore stesso.

I componenti principali di questo sistema sono: - Sistema di controllo

- Pannello di dosaggio

- Stazione di pompaggio agente riduttore - Compressore

- Condotto di iniezione con miscelatore ed iniettore - Reattore catalitico SCR

L’agente riduttore è urea , 𝐶𝑂 𝑁𝐻x x, stoccata in appositi serbatoi ciclicamente riempiti dagli operatori di centrale. Essa viene iniettata nel condotto fumi a monte del catalizzatore mediante uno specifico iniettore a due fasi insieme ad aria compressa. La funzione

principale dell’aria compressa è di permettere un’atomizzazione della soluzione di urea in finissime gocce, che sotto forma di vapore verranno poi decomposte in ammoniaca nel condotto fumi.

La reazione chimica del processo SCR è basata sulle seguenti reazioni:

𝐶𝑂 𝑁𝐻x x+ 𝐻x𝑂 → 𝑁𝐻y+ 𝐶𝑂x + 𝐻x𝑂 4𝑁𝐻y+ 4𝑁𝑂 + 𝑂x → 4𝑁x+ 6 𝐻x𝑂 4𝑁𝐻y+ 2𝑁𝑂x+ 𝑂x → 3𝑁x+ 6 𝐻x𝑂

La quantità di agente riduttore da immettere a monte del catalizzatore viene dosata

mediante una apposita valvola a motore o pompa dosatrice a seconda dell’attuale carico del motore.

Il sistema di abbattimento degli inquinanti include anche un catalizzatore di ossidazione, la cui reazione chimica è:

2𝐶𝑂 + 𝑂x → 2𝐶𝑂x

Il catalizzatore di ossidazione permette perciò l’abbattimento del contenuto di monossido di carbonio (𝐶𝑂) dei gas di scarico del motore. Tale sostanza è un incombusto proveniente dalla incompleta reazione di combustione del gas naturale nel motore. Come per gli ossidi di azoto si tratta di un gas velenoso e nocivo per la salute umana.

23 nella sala controllo della centrale. I componenti che vengono rilevati e monitorati da tale sistema sono: 𝐶𝑂x, 𝐶𝑂, 𝑁𝑂} , 𝑂x, 𝑆𝑂x

1.4.3 Caldaie ausiliarie

Le caldaie ausiliarie sono due e sono di fornitura BONO Energia. Esse sono poste in parallelo ai cogeneratori e producono acqua surriscaldata in supporto a questi ultimi. L’impianto è composto dal generatore di acqua surriscaldata, da un circuito di alimentazione aria comburente, da un sistema di ricircolo fumi.

Come per i motori, le caldaie sono collegati ad un sistema SME per il controllo delle emissioni.

Il generatore di alimentazione è composto da un ventilatore che aspira aria comburente dall'ambiente circostante e la introduce in un preriscaldatore aria-fumi, integrato nella parte anteriore del generatore, in modo da utilizzare l'alta temperatura dei gas di scarico per aumentare l'efficienza della caldaia.

Il sistema di ricircolo dei gas di scarico ha lo scopo di aspirare, tramite un apposito ventilatore, parte dei fumi combusti, mischiandoli all'aria comburente in fase di combustione. Questo consente di diminuire la percentuale di ossigeno nella reazione di ossidazione e di abbassare la temperatura di combustione, con lo scopo di contenere la formazione di NOx.

La camera di combustione e la zona convettiva della caldaia sono disposte l'una sopra l'altra, in modo che i fumi prodotti dalla combustione, dopo aver percorso la camera, attraversino il fascio convettivo fluendo in senso contrario rispetto alla direzione precedente. I gas combusti raggiungono cosi il preriscaldatore aria e infine il camino alla temperatura di circa 100°C. Come detti questi componenti funzionano esclusivamente nella stagione invernale per coprire i picchi di richiesta termica, mentre non sono mai operative la restante parte dell’anno.

Si riporta di seguito in tabella 1.2 un riassunto delle principali caratteristiche della caldaia. È bene precisare che la temperatura di progetto di 125°C non viene quasi mai raggiunta nell’utilizzo nella centrale di Linate. Bensì il suo valore è solitamente prossimo ai 110°C.

fluido acqua surriscaldata pressione di progetto 16 bar volume 15100 litri temperatura fluido 125°C potenzialità 30 MW combustibile gas naturale

1.4.4 Generatore elettrico trifase

La funzione fondamentale del generatore è quella di produrre elettricità attraverso il moto rotatorio dell’albero motore, trasformando la potenza meccanica in potenza elettrica. Il generatore installato è l’ABB AMG 0900LP08 DSE. Si tratta di un generatore sincrono, a raffreddamento automatico, trifase, brushless, del tipo a due cuscinetti.

In tabella 1.3 sono riportate le sue principali caratteristiche:

Energia erogata 10125 VA Fattore di potenza 0,8 Tensione 6000 V Frequenza 50 Hz Corrente 974 A Velocità 750 rpm Rendimento 97,31 con f.p. 0,80 carico 100%

Tabella 1.3 Caratteristiche generatore elettrico trifase

Il motore e il generatore sono collegati tra loro tramite un giunto elastico, il quale garantisce che il generatore e il motore non interferiscano reciprocamente nel reciproco funzionamento a causa di piccoli allontanamenti nell’allineamento, per movimenti dovuti alla temperatura o per forze dinamiche libere.

1.5 Clienti della centrale di Linate e il Teleriscaldamento

I clienti o le utenze, alle quali la centrale di Linate deve rifornire di energia elettrica e/o termica sono svariate. Oltre all’aeroporto di Linate, il quale rappresenta il cliente principale e primario, esistono altre utenze aeroportuali. Esse sono in primis l’aeroporto privato di Linate denominato “SEAPRIME”. Al fianco di questo vi sono ulteriori Hangar gestiti da privati quali per esempio: Luxottica, Sirio, Alba, Eurofly, Top jet ed altri.

Questi ultimi clienti, insieme all’aeroporto privato “SEAPRIME”, vengono riforniti esclusivamente di energia termica dalla centrale di SEA Energia S.p.A., mentre l’utenza principale aeroportuale riceve entrambi i vettori energetici.

25 Come in precedenza accennato, la centrale di Linate è allacciata alla rete di

teleriscaldamento (TLR) gestita da A2A S.p.A., una degli ex proprietari dell’attuale centrale.

Per teleriscaldamento si intende un servizio urbano, al servizio di un compartimento urbano esistente o programmato, destinato alla fornitura di energia termica. L’ energia termica, nel caso della città di Milano, è prodotta da più centrale fra le quali fa parte la centrale di Linate. Le altre centrali sono sempre controllate da A2A S.p.A.

Tale energia è distribuita ad una pluralità di edifici appartenenti a soggetti diversi, ai fini di climatizzazione di ambienti e di produzione di acqua calda ad uso igienico-sanitario. In un sistema di TLR il calore prodotto dagli impianti di generazione circola in una rete attraverso un fluido termovettore (acqua calda o surriscaldata a temperature che dipendono dalle specifiche tecniche della rete). Il fluido termovettore distribuisce il calore agli utenti mediante le tubature di “mandata”, e ritorna alla centrale, ormai raffreddato, attraverso le tubature di “ritorno”. La rete di distribuzione, costituita da tubazioni coibentate, può essere distinta in due parti: la rete primaria o dorsale, che trasporta il fluido dalle centrali all’area delle utenze, ed è posata in suolo pubblico sotto la sede stradale, e la rete secondaria, costituita dalle tubazioni che conducono dalla dorsale alle utenze.

L’utilizzo di una rete di teleriscaldamento garantisce una notevole efficienza energetica, migliore rispetto a quella che si avrebbe con la generazione separata di calore tra le varie utenze termiche. Questo permetto di risparmiare risorse energetiche in termini di

combustibile utilizzato, consentendo perciò una significativa riduzione delle emissioni inquinanti rilasciate in atmosfera.

Tornando ai clienti di SEA Energia S.p.A., una parte consistente della produzione elettrica viene destinata alla rete gestita dal gruppo TERNA-Rete Elettrica Nazionale.

In particolare, a questo cliente viene destinata l’eccedenza di energia elettrica prodotta dai motori rispetto a quella richiesta dall’utenza aeroportuale. Si tratta questa di una

condizione che si verifica praticamente sempre. Infatti, i motori funzionano con una logica di termico segue della richiesta dell’aeroporto e del teleriscaldamento. Queste richieste termiche devono essere categoricamente soddisfatte sempre. Tuttavia, il carico a cui il motore deve operare per garantire tale apporto termico implica una congiunta produzione elettrica che risulta essere, nella gran maggior parte dei casi, superiore di quella

effettivamente necessaria per il solo aeroporto.

Tali eccedenze vengono vendute alla rete elettrica al prezzo stabilito dal mercato dell’energia secondo la logica del PUN (Prezzo Unico Nazionale) espresso in €/MWh. Come si vedrà in seguito, nella sezione relativa all’analisi economica, tale prezzo oscilla ora per ora e giorno per giorno, subendo variazione davvero considerevoli. Per questo motivo le logiche di funzionamento della centrale sono anche influenzate dall’andamento di questo prezzo oltre che dalla richiesta termica. Perciò consultando sul mercato del giorno prima, nel quale è riportato il valore del PUN per il giorno successivo, si redige nell’ufficio tecnico della centrale il piano di produzione per tale giorno.

I clienti appena illustrati, fatta eccezione per SEA e SEAPRIME, vengono trattati perciò come clienti terzi da parte di SEA Energia S.p.A (vi rientrano quindi anche tutti gli hangar prossimi all’aeroporto privato, solo in parte precedentemente citati).

2

Analisi tecnica del nuovo impianto cogenerativo

In questo capitolo, si compirà una analisi tecnica relativa alla nuova unità cogenerativa, con relativi componenti aggiuntivi del sistema, di cui è prevista l’installazione presso la centrale di Linate. Questa dovrà essere installata in sostituzione di una delle attuali unità cogenerative composte da: motore a combustione interna Wartzila 20V34SG, sistema di recupero termico da raffreddamento del motore e caldaia a recupero. L’entrata infunzionamento di tale unità è prevista il 1 gennaio 2020.

Nella prima sezione è riportata una descrizione tecnica di tutti i nuovi componenti che dovranno essere installati nella centrale di Linate, assieme ad una descrizione del nuovo schema di impianto.

Nella sezione successiva si procederà con la presentazione del modello numerico utilizzato per simulare differenti scenari di funzionamento. Quindi, vi verranno esposti i principi fisici-termodinamici alla base del modello, le assunzioni e il loop iterativo.

2.1 Descrizione e studio dei nuovi componenti

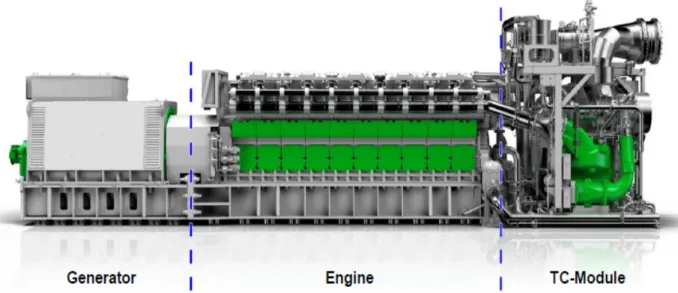

Il componente principale del nuovo sistema è il motore a combustione interna alimentato a gas naturale. La macchina ha una potenza nominale elettrica e termica rispettivamente di 10387 KWel e 5721 KWth. Quest’ultima è intesa come potenza termica recuperabile dal solo circuito di raffreddamento del motore, che ha il compito di mantenerne i componenti nelle corrette condizioni operative e congiuntamente di preriscaldare l’acqua proveniente dalla rete di teleriscaldamento. In figura 2.1 è riportato uno spaccato dell’unità cogenerativa in questione, composta da: motore, generatore ed al TC-module (Turbo Charger Module).

Figura 2.1 Spaccato motore a gas naturale.

In figura 2.1 è riportato uno spaccato dell’unità cogenerativa in questione, composta da: motore, generatore ed al TC-module (Turbo Charger Module). Si tratta di un motore ad

accensione comandata a quattro tempi, raffreddato ad acqua, di venti cilindri (V20). Esso è munito di un avanzato sistema di combustione magra: una miscela di gas con

eccesso di aria è fornita all’ unità di potenza per minimizzare le emissioni durante la

combustione al suo interno. Per quanto riguarda il generatore, consiste in un generatore auto-eccitato ed auto-regolato

trifase. Esso è composto da un generatore principale (costruito come una macchina a campo magnetico rotante), la macchina eccitatrice (progettata come una macchina ad armatura rotante) ed un sistema digitale di eccitazione. Il regolatore digitale è azionato da

un generatore sincrono a magneti permanenti. Nel TC-module sono contenuti due turbocompressori posti in parallelo, posizionati su due

bancate differenti, il cui compito è di alimentare le due schiere dei cilindri del motore V20 con aria compressa e mantenuta a temperature contenute. Le turbine dei turbo-compressori sono azionate da i gas provenienti dal collettore di scarico del motore, le quali guidano i corrispettivi compressori calettati sullo stesso albero. Ognuno dei turbocompressori è dotato di un doppio sistema di refrigerazione operato tramite intercooler o charge air cooling (CAC). Un primo intercooler è posto tra i due stadi di compressione, mentre il secondo è posto tra il secondo stadio di compressione e il circuito di ingresso dell’aria verso i pistoni. Ognuno dei due intercoolers è suddiviso a sue volta in due sezioni di alta e bassa temperatura (HT ed LT) nelle quali circolano differenti e separate portate di acqua.

29 minori e a parità di volume, la densità e quindi la portata massica di aria in ingresso

aumentano, incrementando perciò performance ed efficienza dell’ unità produttiva. All’interno del TC-module sono presenti anche gli altri due componenti del sistema di raffreddamento del motore. Il primo è utilizzato per il raffreddamento dell’olio lubrificante ed il secondo per raffreddare ogni camicia dei cilindri del motore. Tutto il sistema di raffreddamento è dotato di pompe di circolazione e numerose valvole per controllare e

gestire correttamente le portate da far circolare ad ogni singolo componente. Vi sono inoltre presenti il sistema di alimentazione del metano ed aria comburente con

relativi circuiti di collegamento, il sistema di lubrificazione, il sistema di ventilazione del gas di scarico ed infine numerosi sensori atti a monitorare i parametri di funzionamento (pressione, temperatura, portata, umidità) necessari a garantire il corretto funzionamento dei sistemi poc’anzi elencati. L’azienda fornitrice, contattata da SEA energia spa, ha fornito il data-sheet della suddetta unità insieme ad un numero limitato di simulazioni del suo funzionamento condotte tramite l’ausilio del software thermoflex.

Figura 2.2 Data-sheet motore.

Sono ivi riportati nella Figura 2.2 i valori di potenza in ingresso, in termini di consumo di gas naturale e relativi volumi; gli output di potenza meccanica, elettrica e termica; i

rendimenti termici, elettrici e globali a diversi carichi del motore: 50%-75%-100%. Le formulazioni a con le quali sono state calcolate le efficienze sono le seguenti:

𝐸𝑙𝑒𝑐𝑡𝑟𝑖𝑐𝑎𝑙 𝑒𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 = 987LE^_Lr8 pKEuKE

?pŠ7^ _suKE (2.1)

𝑇ℎ𝑒𝑟𝑚𝑎𝑙 𝑒𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 = MpEr8 ^7Lp•7^rq87 EF7^<r8 pKEuKE

?pŠ7^ _suKE (2.2)

𝑇𝑜𝑡𝑎𝑙 𝑒𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 = 987LE^_Lr8OMpEr8 ^7Lp•7^rq87 EF7^<r8 pKEuKE?pŠ7^ _suKE = MpEr8 pKEuKE k7s7^rE7l?pŠ7^ _suKE (2.3)

Tali formulazioni sono del tutto speculari a quelle introdotte nel primo capitolo, ovvero rispettivamente: rendimento elettrico netto (1.1), rendimento termico netto (1.2) e fattore di utilizzo del combustibile, o rendimento di primo principio, o rendimento totale (1.3). Questi dati sono relativi al solo componente motore a sé stante, senza prendere in

considerazione gli ulteriori componenti che andranno a costituire l’impianto definitivo da installare nella centrale. Tutte le grandezze definite sono state valutate in condizioni standard di riferimento (standard reference conditions):

- Pressione: 1000 mbar (14,5 psi) o 100 m (328 ft) sopra il livello del mare. - Temperatura dell’aria: 25 °C (77 °F) o 298K. - Umidità relativa: 30%.

Tali specifiche rispecchiano in buona approssimazione le condizioni in cui andrà ad operare la macchina. Infatti l’altezza in cui e collocata la centrale è di 108 m s.l.m. Per quanto riguarda la temperatura dell’aria il valore standard si attesta mediamente più in alto di quello reale di funzionamento nei mesi primaverili, invernali ed autunnali. Questo significa che teoricamente si dovrebbero avere prestazioni al di sopra di quelle riportata nel data-sheet in termine di efficienza e produzione elettrica. Nei soli mesi estivi si possono

registrare temperature che nell’arco della giornata superino la soglia dei 25 °C. Più avanti nella tesi si manterranno i valori delle prestazioni riportati nel data-sheet anche per condizioni di funzionamento durante i mesi in cui le temperature sono effettivamente più basse. Infatti, è bene mantenere questo approccio conservativo, in quanto solitamente i dati riportati dai costruttori rappresentato sempre dei valori piuttosto ottimistici delle

prestazioni delle loro macchine. Per ciò che concerne l’umidità relativa si nota che il valore riportato è mediamente

inferiore a quello medio giornaliero del sito, tuttavia risulta essere un parametro di scarsa

influenza al fine della seguente analisi. Le specifiche tecniche sono inoltre riferite ad un potere calorifico inferiore del metano pari

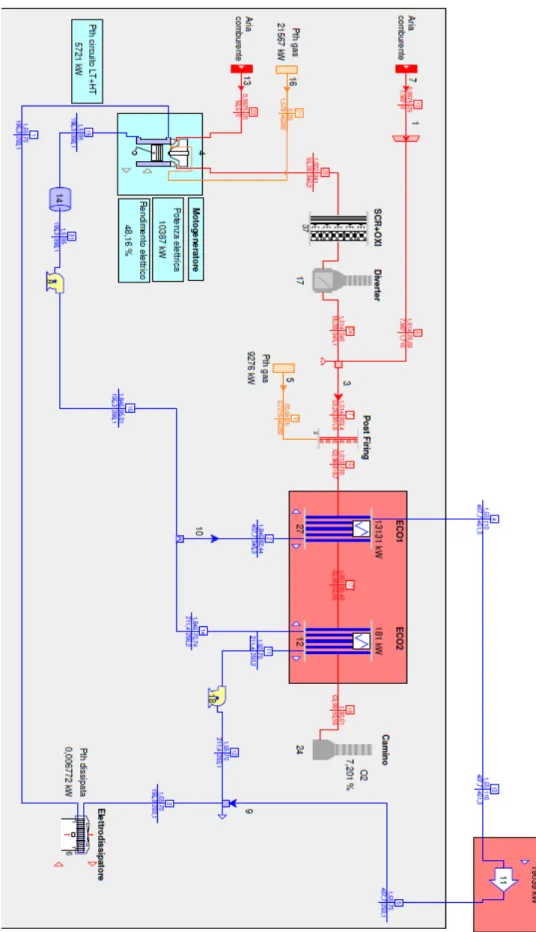

31 centrale di Linate. Come precedentemente accennato, oltre al motore a combustione interna descritto, il sistema completo di cui è prevista l’installazione sarà dotato di ulteriori componenti quali:

- Sistema di trattamento dei gas di scarico (SCR+OXI catalyst) il quale dovrà garantire specifiche di concentrazioni di sostanze nocive sotto determinati valori (NOx ≤ 75 mg/Nm3, CO ≤ 100 mg/Nm3, NH3 slip < 10 mg/Nm3). Nel processo del SCR (Selective Catalytic Reduction) i livelli di ossidi di azoto (NOx) sono abbattuti all’interno della camera catalitica convertendoli in azoto

neutralizzato tramite l’aggiunta di urea. Serbatoi di urea sono presenti nell’attuale impianto, in quanto gli attuali gruppi

cogenerativi utilizzano una tecnologia simile per la riduzione delle emissioni inquinanti e nocive, non sarà perciò oneroso integrare questo nuovo sistema. Il processo di catalizzazione OXI consiste nella riduzione del contenuto di CO (monossido di carbonio) nei gas di scarico, i quali reagiscono passando attraverso il corpo riducente rivestito di metalli nobili.

- Un diverter con la funzione di by-pass della caldaia a recupero da parte dei gas combusti. Esso ha una regolazione in continuo e può essere azionato in casi in cui la potenza termica richiesta dalle utenze sia non superiore a quella

recuperabile dal solo circuito di raffreddamento del motore, oppure in casi di

emergenza dovuti a problematiche nella caldaia a recupero. I gas deviati vengono direttamente mandati al camino e da qui espulsi in

atmosfera.

- Un post-combustore (post-firing) con relative linee di compressore per il gas naturale e per l’eventuale reintegro di aria comburente per garantire una

efficiente combustione. Più in seguito verrà condotta una analisi sui quantitativi di nuova aria comburente necessaria e si mostrerà come a bassi carichi del

post-firing e alti carichi del motore non ve ne sarà necessità. Il compito del post-combustore è di maggiorare l’apporto di energia termica

resa disponibile alla caldaia a recupero. La potenza di targa di questo componente è di 9276 KWth, intesa come potenza

termica del gas di alimentazione, calcolata come: 𝑃𝑡ℎ, 𝑔𝑎𝑠 = 𝑚kr•∗ 𝑃𝐶𝐼kr• Esso è caratterizzato da una regolazione in continuo con uno step minimo di

accensione del 7%, corrispondente ad una 𝑃𝑡ℎ, 𝑔𝑎𝑠 = 649 𝐾𝑊 . La temperatura massima di progetto sopportabile all’ ingresso della caldaia a

recupero è di 730°C. Grazie ad un efficiente sistema di pre-miscelamento è possibile mantenere bassi

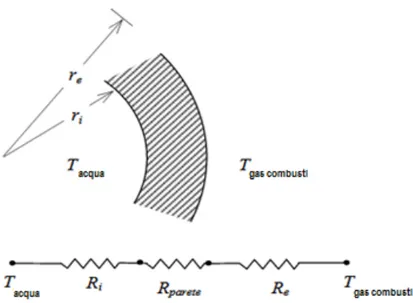

- Una caldaia a recupero ove l’acqua preveniente dal teleriscaldamento viene surriscaldata fino ad un massimo di 110°C, temperatura di progetto del sistema, grazie al recupero termico dei gas di scarico provenienti dal motore ed

eventualmente trattati nel post-combustore. Essa è composta al suo interno da

due scambiatori in controcorrente. Il primo scambiatore, ovvero quello che i fumi caldi incontrano

immediatamente all’ingresso della caldaia a recupero, presenta dimensioni maggiori del secondo ed infatti scambia potenze termiche di un ordine di

grandezza superiori ad esso. Il secondo tratta una minore portata di acqua, ricircolata dal flusso proveniente direttamente dal teleriscaldamento. Questa portata si miscela poi con il flusso proveniente dai circuiti di raffreddamento del motore ed entra così nel primo scambiatore, ove raggiunge la temperatura desiderata per la mandata alla rete di teleriscaldamento.

- Un camino attraverso il quale vengono espulsi i gas combusti in atmosfera, al quale sarà installato un sistema di controllo sulle emissioni di sostanze

inquinanti, oltre a sensori di temperatura e pressione

- Un elettro-dissipatore con la funzione di garantire una temperatura di ingresso al motore di 70°C, necessaria a garantire un corretto raffreddamento e quindi efficienza. Risulta assai improbabile che la temperatura di ritorno dal

teleriscaldamento possa tornare a temperature inferiori di 70°C alla centrale di

Linate viste le situazioni misurate nei suoi 11 anni di esercizio. Si preferisce inserire questa fonte di assorbimento elettrico ma garantire un

funzionamento ottimale del motore.

- Sistema di pompaggio per la circolazione del fluido termovettore del teleriscaldamento all’interno dei diversi componenti e sistemi di recupero termico del nuovo sistema

33