3. L’apparato sperimentale

3.1 Premessa

Come già anticipato nel par. 1.4, questo lavoro si propone di investigare il processo di asportazione laser su determinati polimeri allo scopo di riprodurre, in negativo, strutture tridimensionali complesse acquisite da ambiente CAD-3D. Queste cavità saranno utilizzate come stampi di colata per prototipi di piccole dimensioni in resina siliconica.

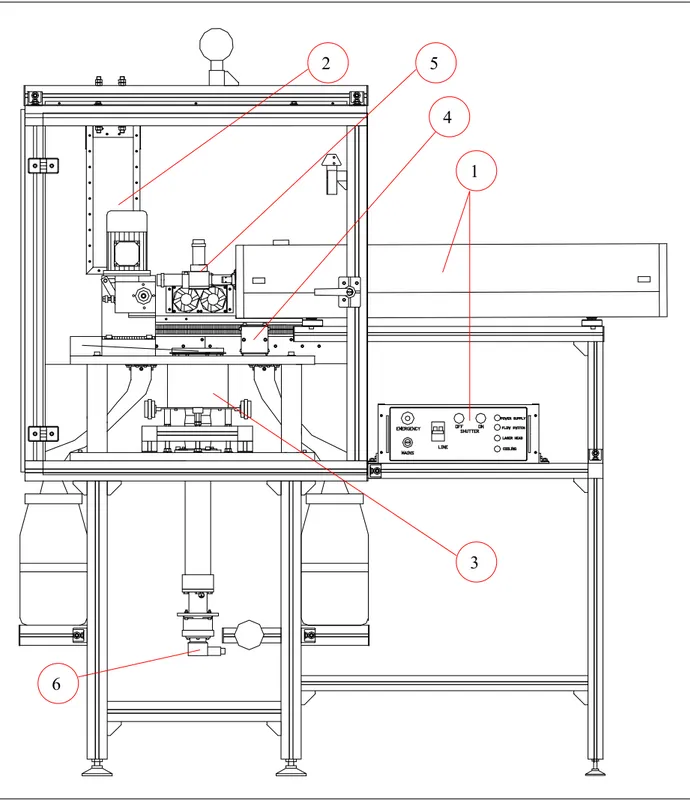

La sorgente laser ed il sistema di movimentazione del fascio utilizzati per il processo di asportazione, appartengono ad una macchina per la prototipazione rapida completamente progettata ed assemblata presso la Sezione Produzione del Dipartimento di Ingegneria Meccanica Nucleare e della Produzione dell’Università degli Studi di Pisa. Per illustrare con la dovuta precisione le modifiche apportate sul macchinario per convertirlo alla lavorazione per asportazione di materiale, è necessario descriverne il funzionamento originario per accrescimento di materiale. A questo scopo si farà riferimento alla fig.3.1 dove viene presentata una vista frontale della strumentazione.

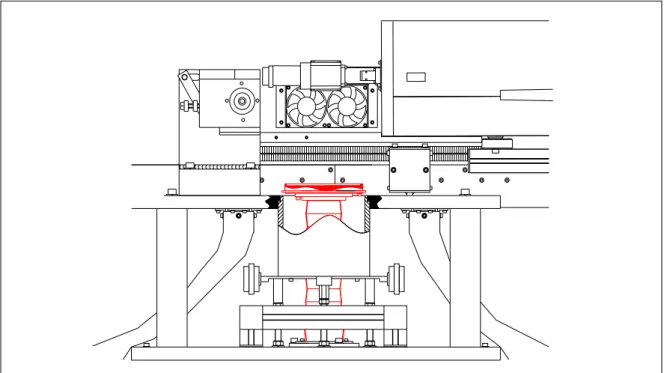

La macchina di prototipazione rapida presente in officina è in grado di realizzare prototipi tridimensionali mediante la sinterizzazione di materiali in polvere tra cui plastiche, ceramiche, metalli e sabbie da fonderia rivestiti da particolari resine termoindurenti. Il pezzo viene costruito, strato dopo strato, su di una piattaforma mobile cilindrica (3) in grado di spostarsi verticalmente verso il basso presentando ad ogni suo movimento un nuovo piano di lavoro. Una tramoggia (4), alimentata da un nastro trasportatore sovrastato da un silos (2) contenente le polveri, deposita uno strato sottile sopra il piattello mobile; il laser (1) pilotato da un sistema di specchi galvanometrici (5), che consentono la scansione della superficie di lavoro, fornisce selettivamente l’energia necessaria per la fusione della polvere (o del suo rivestimento), e le permette di legarsi al piano sottostante precedentemente realizzato. Una volta terminato uno strato il piattello mobile si abbassa, di una quantità pari allo spessore di polvere sinterizzata, attraverso una vite a ricircolazione di sfere la cui posizione è controllata da un encoder (6). La tramoggia, mossa da un motore trifase, depone un nuovo strato di polvere e la sinterizzazione viene ripetuta dando vita ad una struttura tridimensionale, costruita layer by layer (cioè in modo iterativo) e circondata da polvere non sinterizzata che andrà rimossa alla fine del processo.

Fig. 3.1 Vista frontale della macchina per il processo di SLS

La modesta percentuale di polvere che si disperde nell’ambiente di lavoro ed i fumi generati dalla sinterizzazione vengono asportati mediante due ventole aspiratrici collegate ad un condotto di evacuazione.

La tramoggia dopo aver depositato la sabbia compie il percorso inverso e livella lo strato asportando la sabbia in eccesso; quest’ultima viene accumulata in prossimità di due asole

2 4 3 1 5 6

passanti ricavate sul piano di lavoro, e cade man mano all’interno di due contenitori sottostanti dai quali viene, in seguito, recuperata per un successivo riutilizzo.

Fig. 3.2 Particolare del gruppo “Piattaforma mobile” e della zona di lavoro

Al laser sono interfacciati due Computer: un primo Personal Computer (PC1) è dotato del software (CADMARK) necessario per:

- la realizzazione dei disegni;

- la movimentazione in tempo reale dei galvanometri con possibilità di selezione della velocità;

- la fornitura del tickle per preionizzare la miscela del gas del laser; - il controllo del duty cicle del laser e quindi la potenza di uscita;

- la gestione dei contatti esterni di allarme e di START della scansione laser.

Per ogni disegno (e addirittura per ogni linea), attribuendo ad ognuno di essi una PEN (penna) diversa tra i 16 colori disponibili, è possibile impostare:

- il riempimento (linee parallele con possibilità di impostazione di orientamento e passo); - la velocità di scansione (come percentuale della massima velocità disponibile, di

2500mm/s);

- la potenza del laser (come percentuale della massima potenza disponibile di 50W);

- il ritardo ON DELAY (ritardo del laser ad inizio linee) e il ritardo OFF DELAY (attesa con laser acceso a fine linea).

Il secondo computer (PC2) è interfacciato con un controllo numerico (il GOYA), per il controllo degli spostamenti, X (verticale) della piattaforma e Y (orizzontale) della tramoggia, e di altri elementi accessori (ventole, segnalatore luminoso, etc.).

3.2 Descrizione generale

In questo paragrafo verranno analizzati i singoli particolari della macchina per il SLS, utilizzati per il processo di asportazione di materiale su polimeri e le modifiche apportate per rendere l’ambiente di lavoro adatto alla nuova tipologia di impiego.

Mentre la prototipazione rapida è un processo per accrescimento di materiale, l’asportazione mediante fascio laser è, invece, un processo sottrattivo che avviene secondo le modalità descritte nel cap.2 . Anche se l’utilizzo della sorgente laser e della testa di scansione per la movimentazione del fascio sono comuni ad entrambi i processi, non si può fare a meno di notare come le finalità dei due processi siano diametralmente opposte; mentre nel processo di sinterizzazione ad ogni nuovo strato realizzato corrisponde un abbassamento della piattaforma, nel processo di vaporizzazione laser, una volta ottenuta l’asportazione di una superficie, per

riportare il pezzo alla corretta distanza focale, la piattaforma deve essere alzata. In questo modo suddividendo in strati di spessore pari alla profondità di penetrazione del laser (che varia in funzione del tipo di materiale e dei parametri del processo) strutture complesse, acquisite da ambiente CAD-3D, è possibile, mediante asportazione selettiva, riprodurre in negativo la loro impronta ed utilizzarla come stampo.

Tutto il sottogruppo di deposizione delle sabbie, costituto da silos, tramoggia, motore trifase ed alimentatore a nastro, rimane inutilizzato. Ritenendo che la presenza della sabbia prerivestita, caratterizzata da granulometria estremamente fine ed altamente disperdibile nell’ambiente di lavoro, potesse essere contaminante per il nuovo tipo di lavorazione sperimentale, si è preferito rimuovere il silos e pulire con particolare cura la tramoggia e gli altri elementi che normalmente ospitano la polvere da sinterizzare (piattaforma mobile e piano di lavoro).

3.2.1 La sorgente laser

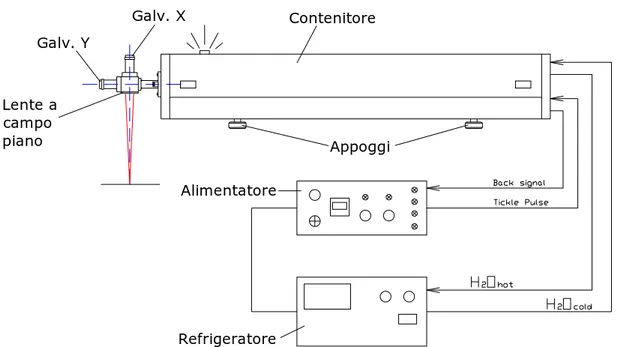

L’energia necessaria all’asportazione del materiale durante il processo di microlavorazione viene fornito, come già enunciato in precedenza, da una sorgente laser che consente, mediante le sue caratteristiche di monocromaticità, coerenza spazio-temporale e bassa divergenza, di essere focalizzato da un sistema ottico su di un’area assai ridotta, generando valori elevatissimi di energia specifica. Galv. Y Galv. X Lente a campo piano Contenitore Alimentatore Refrigeratore Appoggi

Il blocco laser utilizzato in questo processo è stato assemblato dalla ditta QUANTA SYSTEM e fornisce una potenza nominale di 50W su di una superficie di lavoro di dimensioni 150x150mm2. In fig.3.4 sono schematizzate le parti costituenti il gruppo laser.

All’interno del contenitore sono presenti due laser della ditta SYNRAD (modello J48-5S) da 25W ciascuno, montati in serie per generare la potenza nominale di 50W. A valle dei due risonatori laser è presente un beam expander atto a ridurre di un fattore 3 la divergenza del fascio. In uscita dal contenitore il raggio attraversa una testa emittente costituita da due specchi galvanometrici ortogonali (che consentono il movimento del fascio laser) ed una lente a campo piano che permette di garantire la costanza delle caratteristiche geometriche del fascio sul piano di lavoro.

Il sistema laser è fornito dei seguenti accessori:

• Otturatore laser: un otturatore meccanico, con solenoide di comando, è installato tra l’uscita del laser ed il beam expander. All’avviamento del sistema, questo otturatore è chiuso ed impedisce l’uscita della radiazione laser. Sul pannello dell’alimentatore sono posti i pulsanti di apertura e chiusura dell’otturatore.

• Raggio laser di puntamento: ha una potenza di circa 2mW, con emissione nel rosso e fuoriesce dalla lente a campo piano quando l’otturatore è chiuso. Serve per poter riferire il blocco al centro della zona di lavoro e per eseguire delle prove di scansione con le quali evidenziare il percorso di marcatura del laser di potenza.

• Beam expander: l’espanditore del fascio è stato collocato all’uscita dell’otturatore. Lo scopo è di adattare la dimensione del fascio laser con i requisiti della testa di marcatura. L’aumento del diametro del fascio comporta una riduzione dell’angolo di divergenza (propagandosi il fascio tende a crescere in diametro), permettendo di ottenere una focalizzazione maggiore sul pezzo in lavorazione.

• Refrigeratore: provvede a raffreddare il sistema con acqua demineralizzata in circuito chiuso. La temperatura dell’acqua può essere selezionata su di un apposito pannello, mentre una spia, posta sull’alimentatore, indica eventuali malfunzionamenti dell’impianto.

• Piastrine: il contenitore del laser viene riferito alla struttura di sostegno mediante due piastrine in alluminio regolabili in altezza.

3.2.1.1 Profilo spaziale del fascio laser

La distribuzione spaziale della densità di energia all’interno di una sezione del fascio laser viene descritta da un parametro caratteristico detto TEM (Transverse Electromagnetic Mode) che può essere facilmente determinato esponendo, per pochi secondi, un foglio di materiale acrilico, scelto per il suo bassissimo coefficiente di dispersione del calore, al fascio non focalizzato [20]. La profondità dell’impronta generata sul polimero è proporzionale alla densità di energia e ne descrive, con buona approssimazione, la distribuzione spaziale su di un piano ortogonale alla direzione di propagazione.

Fig. 3.5 Distribuzioni spaziali dei modi trasversi in simmetria rettangolare [21]

La dicitura TEM è seguita da due numeri positivi che rappresentano il numero di zeri che si incontrano lungo gli assi delle coordinate scelte per rappresentare la distribuzione spaziale (rettangolare TEM x y o polare TEM r θ).

Per il laser della ditta SYNRAD viene garantito un TEM 00 (detto anche profilo gaussiano) al 95%. Per poter sviluppare una teoria coerente del processo di asportazione mediante fascio laser è stato necessario verificare quale fosse effettivamente la distribuzione spaziale della densità di energia della sorgente; a questo scopo si è utilizzato un’attrezzatura messa a punto durante uno studio precedente che si proponeva il medesimo interrogativo, per studiare la profondità di sinterizzazione su di uno strato di sabbia da fonderia [15].

I risultati ottenuti, in accordo con quelli ottenuti nel precedente lavoro, hanno mostrato la prevalenza di un TEM00, caratterizzato da un massimo molto accentuato al centro dell’impronta, e la presenza di quattro protuberanze (massimi relativi) disposte in modo simmetrico rispetto al centro, indici di un TEM11. Questo fenomeno può essere spiegato considerando la distribuzione spaziale come una sovrapposizione di due modi: TEM00 presente in percentuale maggiore (85%) ed un TEM11 di effetto secondario.

3.2.1.2 Misura della potenza del fascio

Per garantire, in ogni momento, un corretto funzionamento del laser, all’interno della cavità il gas (CO2) deve essere mantenuto sempre allo stato di plasma; in caso contrario, un regime di funzionamento instabile, causa un’emissione ad intermittenza random e conseguentemente problemi nella precisione delle lavorazioni. Nei laser SYNRAD serie 48, un impulso di eccitazione (tickle pulse) di 1µs liberato alla frequenza di 5kHz, pre-ionizza il gas e lo porta appena al di sotto della soglia di emissione.

Per controllare la potenza in uscita viene utilizzata una modulazione della larghezza dell’impulso di eccitazione della cavità risonante (PWM Pulse Width Modulation). La frequenza standard del timer di PWM è di 5kHz (alla quale corrisponde un periodo di 200µs), ma potrebbe essere aumentata fino a 20kHz per ottenere un regime di funzionamento prossimo a quello in continua (CW); il campo di modulazione viene, però, ristretto dalle specifiche del gruppo ottico di movimentazione del fascio, della ditta QUANTA SYSTEM, che tollera una frequenza di modulazione massima di soli 5kHz.

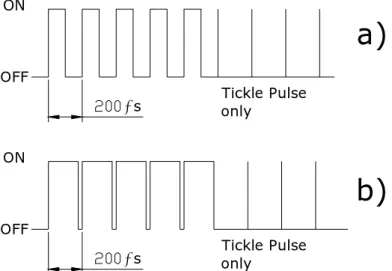

Il ciclo di lavoro (duty cycle) del timer di PWM, regola la potenza del laser aumentando o diminuendo la durata dell’impulso; questa regolazione viene impostata dalla consolle di comando regolando il rapporto percentuale tra “pieni” e “vuoti” in un periodo caratteristico di 200µs come in fig. 3.6. µs µs OFF Tickle Pulse only ON OFF Tickle Pulse only

a)

b)

Fig. 3.6 Tipico comando con input a 5kHz

Nel caso a) si ottiene un ciclo di lavoro pari al 50% a cui corrisponde una potenza di 25W, mentre nel caso b) si impone un ciclo di lavoro del 95%, a cui corrisponde una durata dell’impulso di 190µs, conferendo una potenza prossima a quella massima generabile con

questo gruppo laser. Una esatta corrispondenza tra il ciclo di lavoro (duty cycle) impostato e la potenza in uscita è di primaria importanza per avere la certezza di lavorare il materiale con la potenza effettivamente impostata. Per verificare questa corrispondenza è stata misurata la potenza in uscita utilizzando un misuratore di potenza (POWER WIZARDTM 250 della ditta SYNRAD). Il principio su cui si basa la misurazione è il bilancio dei flussi termici in entrata ed in uscita; il raggio incide sulla griglia del misuratore aumentandone la temperatura fino al momento in cui il calore assorbito non uguaglierà quello dissipato. L’apparecchio, in grado di apprezzare questo intervallo di tempo necessario per arrivare alla temperatura di equilibrio, riesce a risalire, attraverso una mappatura interna che mette in relazione temperature e potenze dissipate, alla potenza incidente emessa dal laser con un’affidabilità del 95%. Visto che l’elevata densità di energia ottenuta attraverso la focalizzazione del fascio avrebbe potuto danneggiare lo strumento di misura (anche se questo consente la misurazione di potenze fino a 150W), e ritenendo le perdite di potenza, nell’attraversamento del gruppo ottico che muove il fascio, trascurabili, si è scelto di effettuare la misura dopo il beam expander e prima della lente di focalizzazione. In questa posizione il fascio non è focalizzato (quindi la densità di energia è bassa) ed ha già subito l’effetto dell’aumento di diametro che ne diminuisce la divergenza (come sarà meglio chiarito nel successivo paragrafo).

Per fissare lo strumento di misura nel corretto posizionamento ed affacciarlo al lato emittente del tubo, è stata utilizzata un’attrezzatura in alluminio realizzata per il precedente lavoro di analisi sulla sinterizzazione delle sabbie da fonderia [15]; nel suo lavoro l’autrice misurava unicamente la potenza massima corrispondente ad un ciclo di carico del 100%, potenza ottimale per la sinterizzazione. Nel caso dell’asportazione di materiale ci si propone, invece, di utilizzare un’ampia gamma di potenze per poter rendere l’analisi sui parametri influenti nel processo, la più ampia e precisa possibile.

In fig. 3.7 viene mostrato il posizionamento del misuratore di potenza (C) all’interno del contenitore; l’attrezzatura (E) presenta un alloggio per lo strumento di misura, ed uno (vuoto in questa immagine) per la barretta di materiale acrilico che è stata utilizzata per ottenere l’impronta e quindi il TEM del fascio laser non focalizzato. L’attrezzatura è avvitata sul contenitore del beam expander (D) che è a sua volta collegato ai risonatori laser in serie (B). Per poter montare la strumentazione è stato rimosso un tubo in alluminio all’interno del quale fluisce la radiazione e che copre la distanza tra il beam expander (D) e l’uscita dal contenitore, prima della lente di focalizzazione (A).

Le misurazioni sono state ripetute cinque volte per ogni ciclo di lavoro impostato, con un intervallo tra le misure pari a 3minuti; i risultati espressi in watt sono presentati in tab. 3.1 .

5% (2,5W) 10% (5W) 15% (7,5W) 20% (10W) 25% (12,5W) 30% (15W) 40% (20W) 50% (25W) 60% (30W) 75% (37,5W) 90% (45W) 100% (50W) 1 1,8 5,4 8,2 11,0 13,0 17,5 26,0 31,3 38,2 42,6 48,3 51,5 2 2,3 5,3 8,0 10,8 13,1 18,6 25,8 32,1 37,7 42,5 47,7 51,7 3 2,3 5,5 8,4 10,5 12,6 17,2 26,5 31,9 38,5 41,8 48,2 52,6 4 2,0 5,8 7,9 10,2 12,9 18,3 25,5 33,1 38,5 41,3 47,5 49,7 5 1,6 5,3 7,6 11,1 13,2 18,1 26,3 33,0 37,3 42,6 48,1 52,1 m 2,0 5,5 8,0 10,7 13,0 18,0 26,0 32,3 38,1 42,2 48,0 51,5 ε -20% +10% +6,6% +7% +4% +20% +30% +29% +27% +12,5% +6.6% +3%

Tab. 3.1 Valori delle potenze rilevate nelle 5 misurazioni; con m se ne indica il valor medio, e con ε l’errore percentuale

In fig. 3.8 viene mostrato lo scostamento della potenza rilevata dai valori attesi; la proporzionalità tra il ciclo di carico e la potenza rilevata si mantiene fino a valori del ciclo di carico pari a 25-30%, mentre per valori compresi tra 30% e 75% lo scostamento ha un valore notevole ed è sempre positivo. Per valori prossimi al 100% (corrispondenti alla potenza massima) lo scostamento torna a diminuire a valori accettabili.

0 10 20 30 40 50 60 0 20 40 60 80 100 Duty cycle (%) Potenza (W) Pot. Attesa Pot. Rilevata

Fig. 3.8 Proporzionalità tra ciclo di lavoro e potenza attesa-rilevata

In fig. 3.9 viene mostrato l’errore percentuale della potenza rilevata rispetto a quella teorica impostata attraverso la consolle.

-25 -20 -15 -10 -5 0 5 10 15 20 25 30 0 5 10 15 20 25 30 35 40 45 50 Potenza impostata (W) E rrore (%) Errore

Fig. 3.9 Variazione percentuale della potenza rilevata rispetto al valore impostato

Piccole variazioni sulla potenza rilevata (fino al 10-15%) sono note in letteratura e possono essere spiegate considerando che, durante la fase di riscaldamento del laser (warm up), la distanza tra gli specchi varia a seguito della dilatazione termica della cavità ottica contenente la CO2 allo stato di gas pre-ionizzato [32]. L’anomalia mostrata nelle due figure per valori di potenza media (corrispondenti ad un duty cycle compreso tra il 30% ed il 75%), può, invece, essere dovuta al fatto che il circuito elettronico che genera il segnale di ON-OFF presenta dei

ritardi rispetto all’istante teorico di scarica, corrispondente alla durata di un determinato impulso; questo comporta un eccesso di riempimento ed un conseguente innalzamento della potenza in uscita rispetto a quello previsto. Nel campo di riempimento fino al 25% ed in quello oltre il 90%, il segnale di OFF non presenta ritardi per cui si hanno errori, rispetto alla potenza impostata, molto ridotti.

Una analoga anomalia su di un laser SYNRAD da 50W, è stata riscontrata da Snakenborg et al. [29] utilizzando lo stesso strumento di misura sopra menzionato; nel loro caso, gli autori hanno registrato una proporzionalità diretta tra ciclo di lavoro e potenza in uscita, fino a “rapporti tra pieni e vuoti” del 35%, a cui corrisponde una potenza di 28W contro i 17,5W attesi.

Per quanto riguarda il duty cycle del 5% non deve stupire il fatto che questo sia l’unico caso in cui la potenza rilevata risulta inferiore a quella impostata; l’alimentatore, infatti, è stato progettato per fornire potenze variabili con continuità tra 5 e 50W, mentre con questa prova se ne è voluto apprezzare l’efficienza per un ciclo di lavoro inferiore a cui corrisponde un impulso di attivazione di soli 10µs (si ricordi che il tickle pulse che mantiene la CO2 allo stato di plasma ha una durata di 1µs).

3.2.1.3 Collimazione del fascio

Una delle caratteristiche principali della radiazione laser è l’elevata direzionalità del suo fascio. Per le classiche sorgenti di luce, risulta difficile un’efficace raccolta dell’energia in uno spazio geometrico ristretto, a causa della distribuzione casuale della radiazione.

Nel caso del laser è presente solo un piccolo angolo di divergenza ed è possibile un buon sfruttamento dell’energia elettromagnetica anche a rilevanti distanze dalla sorgente.

Questo caratteristico parametro di divergenza di tipo sistematico è un limite del laser che non può essere completamente eliminato, nemmeno attraverso una più accurata progettazione degli specchi della cavità risonante.

Il fenomeno fisico che lega l’angolo di divergenza alle caratteristiche del fascio, è la diffrazione ovvero il termine attraverso il quale si indicano gli effetti di interferenza determinati dalla presenza di un’apertura o di un ostacolo sul percorso di un’onda luminosa. Per un fascio in uscita da un’apertura semiriflettente di diametro D, si dimostra che all’uscita dell’apertura, si ha una divergenza angolare tanto maggiore quanto maggiore è la lunghezza d’onda λ e quanto minore è D.

Quindi:

D k λ =

Θ (3.1)

dove k è una costante che dipende dalla distribuzione spaziale dell’energia e quindi dal TEM; per un TEM00 (gaussiano) k=2/π , mentre TEM superiori al modo gaussiano danno valori di k maggiori con conseguente aumento della divergenza angolare.

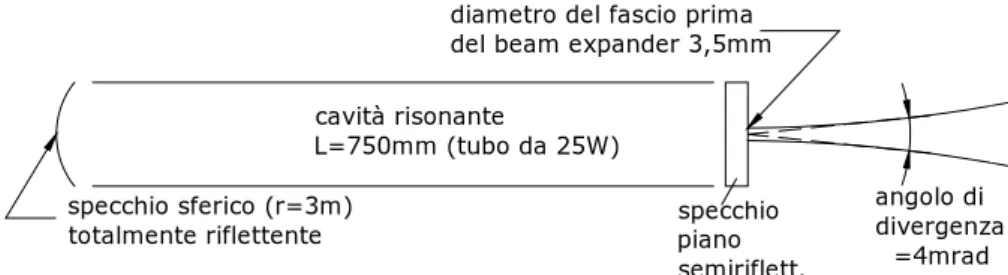

Le caratteristiche di targa del fascio laser SYNRAD sono presentate in fig. 3.9 .

specchio sferico (r=3m) totalmente riflettente angolo di divergenza Θ=4mrad specchio piano semiriflett. cavità risonante L=750mm (tubo da 25W)

diametro del fascio prima del beam expander 3,5mm

Fig. 3.9 Caratteristiche del fascio

L’angolo di divergenza totale ricavato sostituendo i valori nella (3.1) vale, dunque, 4mrad e deve essere ridotto per aumentare la capacità di focalizzazione del fascio; questo effetto viene ottenuto tramite un gruppo ottico costituito da due lenti convergenti, detto beam-expander, che funziona come mostrato in fig. 3.10:

Θ1

Θ2

f1 f2

r1

r2

Con semplici considerazioni geometriche si ricavano le seguenti relazioni: 1 2 1 2 2 1 1 2 f f r r f f = = Θ Θ (3.2) .

Il beam-expander presente a valle dei risonatori laser diminuisce la divergenza di un fattore 3 e contemporaneamente triplica il diametro del fascio: Θ2=1,33mrad e D2=10,5mm .

Dopo il beam-expander il fascio propaga per circa 1000mm, schermato da un tubo di alluminio (copre la distanza D-A di fig. 3.7), con una divergenza pari a Θ2 ; sulla lente di focalizzazione

il fascio arriva con un diametro pari a D3=10,5+(1,33.10-3.1000)=11,8mm.

Il diametro dello spot dipende dall’aberrazione del sistema ottico (e quindi dalla divergenza che ne è l’effetto corrispondente) e dalla lunghezza d’onda; se nella luce ci fossero, infatti, componenti con diverse lunghezze d’onda, il diametro ne risentirebbe in senso negativo (aumento). Per piccoli valori dell’angolo di divergenza, si ottiene:

2 2 4 2 M D f M f DSPOT λ π = Θ = (3.3)

dove D≡D3 è l diametro incidente sulla lente di focalizzazione, f è la distanza focale che rende

minimo il diametro dello spot (il valore fornito dalla ditta costruttrice è f=200mm), ed M2 è un fattore di qualità che vale 1 nel caso di TEM00. Il fattore di qualità del sistema ottico della sorgente laser in questione è stato trovato sperimentalmente nell’ambito di due precedenti ricerche sulla sinterizzazione delle sabbie prerivestite ed ha un valore pari a 3.

ZR ZR D s D 3 D 1 D 2 L.Foc. B.E. 1000 f (2^1/2)*D s

Il diametro dello spot, che si ricava dalla (3.3), vale DSPOT=0,7mm e la massima potenza specifica (corrispondente ad un duty cycle del 100%) vale 13kW/cm2.

Mediante semplici relazioni geometriche è ora possibile calcolare il diametro dello spot per qualsiasi distanza focale; considerando il fascio come un tronco di cono avente come superficie maggiore un cerchio di diametro D3 e come superficie inferiore lo spot stesso. Modeste variazioni dei diametri, trovati con questo procedimento, possono verificarsi in prossimità della zona di strizione (ingrandita in fig. 3.10), dove esiste una distanza chiamata distanza di Rayleigh (ZR) per la quale il diametro dello spot varia talmente poco da poter essere ritenuto costante. La distanza di Rayleigh vale:

mm M D Z SPOT R = λ 2 =69 π (3.4) ;

la zona simmetrica rispetto al punto di minimo diametro e pari a 2ZRdefinisce la profondità di

campo del fascio laser.

3.2.1.4 Centraggio del fascio laser

Facendo riferimento alle fig. 3.1, 3.2 e 3.4 si nota che, per come è stata progettata la macchina, il blocco laser è semplicemente appoggiato sulla struttura di sostegno; è stato dunque necessario, prima di affrontare questo studio sperimentale che si propone di sfruttare la precisione caratteristica del laser per realizzare strutture tridimensionali complesse, centrare il fascio sulla piattaforma mobile. Portare il fascio laser in asse con la piattaforma consente di ottenere una buona corrispondenza tra la posizione finale dello spot osservabile sul piano di lavoro, dopo uno spostamento, ed il valore dello spostamento stesso imposto mediante il terminale che controlla i movimenti del fascio.

Un’idea del posizionamento reciproco tra asse del fascio ed asse della piattaforma, viene fornita dal raggio di puntamento; questo laser a semiconduttore che emette nel capo del rosso ed ha una bassissima potenza (2mW), permette all’operatore di apprezzare l’esistenza di un disassamento solo se questo è abbastanza elevato da poter essere percepito ad occhio nudo. Non è possibile, inoltre, ricavare nessuna informazione sull’entità e la direzione degli spostamenti da attuare per rendere coassiali i due elementi.

La soluzione pratica a questo problema ha comportato l’utilizzo di un disco di alluminio munito di centraggio cilindrico per un corretto riferimento con la piattaforma mobile; dopo aver determinato il centro del disco sul banco a tracciare, la faccia esposta alla radiazione laser è stata ricoperta da un velo di vernice opaca in modo da aumentarne l’assorbimento. Successivamente, agendo tramite il PC sul quale è caricato il programma CADMARK che controlla il movimento del fascio, sono stati disegnati due segmenti ortogonali intersecantisi nell’origine degli assi che costituiscono il sistema di riferimento fisso della testa di scansione (descritta nei paragrafi successivi).

Impostando un duty cycle del 5% ed una velocità di avanzamento del fascio pari a 500mm/s si riproducono, mediante vaporizzazione della vernice sulla superficie del disco, i due assi ortogonali precedentemente disegnati (in rosso nella fig. 3.12); si nota che la distanza tra l’intersezione degli assi di scansione ed il centro del disco (in blu) può essere scomposta in due componenti δx e δy. Muovendo il gruppo laser con gradualità e controllando l’entità dello spostamento lungo l’asse y con una coppia di comparatori, si ottiene, con una seconda scansione (in verde nella figura) ed il disco ruotato di 30° (per evitare la sovrapposizione delle linee), il centraggio di un primo asse. A seguito di un terzo spostamento, in direzione x, si arriva ad un centraggio soddisfacente tra origine degli assi della testa di scansione (in viola nella fig. 3.12) e centro della piattaforma mobile.

δy δx 30° 60° Piattaforma Disco

δx

δy

Fig. 3.12 Lettura dello spostamento lungo l’asse Y tramite uno dei due comparatori utilizzati

3.2.2 Galvanospecchi

Sulla testa del laser sono montati due specchi rotanti, mossi da attuatori galvanometrici ad altissima precisione, che permettono di deflettere il fascio consentendo la scansione di un piano (vedi fig. 3.12).

LASER

Fig. 3.13 Pilotaggio laser tramite due specchi ortogonali

Gli attuatori forniscono una variazione angolare proporzionale alla corrente che circola nei galvanometri; è chiaro che la risposta è tanto più veloce quanto minore è l’inerzia del gruppo

rotante. La linearità con cui vengono fatte le scansioni si mantiene soltanto se gli specchi ruotano con velocità costante; il momento più delicato nel quale si può perdere la linearità, a causa dell’inerzia angolare degli specchi, è al cambio di direzione. In questo caso, se si riscontrano variazioni nell’effetto di asportazione, è opportuno disattivare il laser (agendo sul parametro di ON DELAY ed OFF DELAY) o defocalizzare (questo accorgimento è, però, di difficile realizzazione pratica). La precisione di posizionamento, offerta dagli specchi galvanometrici, si ripercuote, quindi, sul grado di accuratezza con il quale si riescono a realizzare i pezzi desiderati.

Il dispositivo a galvanospecchi guida il fascio in modo tale che esso vada ad agire sulla zona desiderata. Nei sistemi tradizionali (fig. 3.14.a), una lente focalizzatrice viene posta prima degli specchi; conseguentemente il fascio risulta focalizzato solo ad una distanza ben precisa dalla lente. Nel momento in cui il fascio si muove sul piano di lavoro dal centro (dove risulta a fuoco) verso la periferia, dove il percorso ottico aumenta, le dimensioni dello spot variano sensibilmente, conferendo all’oggetto realizzato caratteristiche disomogenee.

lente di focalizzazione testa di scansione laser testa di scansione laser lente a campo piano a) b)

Fig. 3.14 Focalizzazioni a monte a) ed a valle b) della testa di scansione

Per ovviare a questo difetto si dovrebbe ricorrere ad un costoso sistema di focalizzazione variabile, come schematizzato in fig. 3.14.a.

Un sistema alternativo, anche se meno preciso del precedente munito di dispositivo autofocus, è l’utilizzo di una lente focalizzatrice a campo piano, come nel caso del gruppo laser disponibile sull’apparato sperimentale. Questa particolare lente permette di focalizzare fasci

paralleli, indipendentemente dall’inclinazione con la quale incidono sulla lente; in questo modo i parametri operativi sono effettivamente costanti e le dimensioni delle tracce ricavate sul pezzo in lavorazione sono regolari ed uniformi in tutto il campo di funzionamento della lente. Durante una prima fase di questo lavoro, nella quale sono state accertate le potenzialità del gruppo laser come mezzo di asportazione di materiale, si è verificata l’efficienza della lente a campo piano in zone limitrofe alla periferia del suo campo di funzionamento; i risultati ottenuti sono soddisfacenti (mostrati nel cap. 4) e consentono di poter sfruttare tutta la superficie della piattaforma mobile come piano di lavoro permettendo la scansione di superfici vaste (fino a 130x130mm2).

3.2.3 Aspirazione dei fumi

Come già affermato nel paragrafo 2.1 l’interazione tra raggio laser e composti organici come i polimeri genera un’abbondante quantità di fumi e, per determinati materiali anche una nebulizzazione in piccole gocce del materiale allo stato fuso. La dispersione dei fumi è essenziale

• per tutelare la salute degli operatori vista la notevole componente tossica dei fumi della maggior parte dei polimeri di uso comune come il PVC, il PC ed i poliuretani che generano rispettivamente emissioni di acido cloridrico, solfidrico e cianidrico;

• per salvaguardare l’ottica del gruppo laser sulla quale potrebbero depositarsi, e successivamente solidificare, i vapori di polimero e le particelle fuse in sospensione nell’aria. Si verrebbe quindi a creare una patina densa ed opaca sulla lente focalizzatrice a campo piano compromettendone le caratteristiche e le potenzialità;

• per evitare la contaminazione del blocco di polimero in lavorazione. Durante il processo di asportazione, infatti, la superficie del materiale esposta alla radiazione aumenta di temperatura e nelle zone in cui si ha un marcato rammollimento (superamento della zona di transizione vetrosa) trattiene più facilmente i vapori di polimero. I fumi solidificandosi formano delle concrezioni fragili che alterano la geometria dell’impronta che si voleva ricavare ma sono facilmente asportabili mediante abrasione o scalfittura.

L’asportazione dei fumi nei processi di taglio (dove la profondità di penetrazione della radiazione vale al minimo quanto lo spessore del foglio) e lo spegnimento delle eventuali fiamme generate dalla loro combustione, avviene tramite il getto di gas inerte o di aria, che ha

come compito principale quello di far avanzare il taglio mediante l’asportazione del materiale fuso. La pressione del flusso d’aria e la geometria dell’ugello assumono quindi un’influenza elevata anche sul grado di finitura delle superfici ottenute, in quanto, in caso di efflusso turbolento, condizionano la solidificazione dello strato fuso aderente ai bordi lavorati.

Se, invece, il processo di taglio non è passante, come avviene nel caso della realizzazione di impronte e cavità, l’applicazione del metodo sopra citato non fornisce risultati soddisfacenti; la prima soluzione pratica al problema dell’evacuazione dei fumi, è consistita nel forzare i gas di polimero, tramite un getto di aria, verso le piccole ventole di aspirazione presenti sulla macchina (visibili in fig. 3.2). L’aspirazione delle sole ventole, applicate sul pannello posteriore della macchina e troppo distanti per poter produrre un effetto significativo sul moto dei fumi, è risultata troppo debole per evitarne la deposizione sulla superficie del materiale dove si è superata la temperatura di transizione vetrosa. Il getto di aria deumidificata, proveniente dal servocondotto dell’aria compressa dell’officina, fuoriesce da un ugello di geometria nota, appositamente costruito, dopo essere stato modulato tramite un regolatore di pressione; modificando l’angolo di incidenza tra il flusso di aria (tra 0° e 90°) e la superficie del pezzo e la pressione di mandata (tra 1atm e 2,5atm) si è sempre notato un notevole accumulo di polveri (in verde in fig. 3.15), sotto forma di concrezioni solide e fragili, sul perimetro della figura, mentre sulla superficie lavorata il velo di polvere depositata influenza negativamente la passata successiva causando un’asportazione disuniforme.

Ugello

Blocco

Ventola

Concrezione di polveriFig. 3.15 Vista laterale della zona di lavoro: posizionamento dell’ugello (angolo di incidenza 0°) ed accumulo delle polveri

Questo malfunzionamento del sistema di evacuazione dei fumi, dovuto all’ininfluenza dell’aspirazione delle ventole rispetto al moto turbolento indotto dal getto (anche per base pressioni 1-1,5atm) non consente di ottenere il grado di accuratezza e precisione richiesto da un processo di microasportazione.

E’ stato quindi sviluppato un secondo sistema di evacuazione dei fumi che utilizza una cappa aspirante direttamente sulla zona di lavoro eliminando l’impiego delle ventole; per far questo si è utilizzato un aspiratore industriale il cui tubo flessibile è stato fissato su supporti regolabili a bloccaggio magnetico.

Fig. 3.16 Lavorazione di un’impronta ellittica sotto l’effetto della bocca aspirante

La portata volumica Q della bocca aspirante, è stata stimata sperimentalmente misurando il tempo impiegato per aspirare un volume di aria noto e contenuto in una sacca cilindrica completamente deformabile in quanto realizzata in gomma telata. Dato che il contenitore è munito di una valvola di sovrapressione tarata ad 1atm, il volume di aria immagazzinata corrisponde con buona approssimazione al volume della sacca con il tessuto completamente disteso (V=0,75m3). Il processo di svuotamento della sacca è stato ripetuto sette volte ottenendo un tempo medio di aspirazione pari a tasp=2,15s , a cui corrisponde una portata

volumica Q=0,35m3/s.

La formula approssimata di Dalla Valle consente di determinare la velocità dell’aria fuori delle cappe a sezione circolare (Vcaptazione), lungo l’asse longitudinale, in funzione della portata d’aria

aspirata Q, della distanza x dalla cappa (variabile tra 50 e 100mm a seconda della posizione della piattaforma mobile) e della sua area frontale A0(circolare di raggio 20mm) :

s m A x Q Vcaptazione 13 10 2 + 0 = = (3.5)

In questo modo si imprime, al fumo prodotto nella zona di lavoro, una velocità di evacuazione in direzione coincidente con l’asse della cappa molto maggiore di quella che il fumo stesso avrebbe con il suo moto spontaneo verso l’alto; il gas di polimero e le polveri fini in sospensione nell’aria, vengono catturate dall’azione della cappa che ne impedisce la deposizione sul materiale caldo appena lavorato. La bocca aspirante deve essere posizionata il più vicino possibile alla zona di lavoro per diminuire il parametro x e sufficientemente lontano dalla lente a campo piano per evitare che i fumi vi vengano convogliati sopra; il miglior posizionamento della cappa sarebbe quello con asse perpendicolare alla superficie del pezzo, ma questo renderebbe impossibile il movimento del fascio sul piano di lavoro. Per soddisfare entrambe le necessità si è scelta un’inclinazione tra asse della cappa e piano di lavoro pari a 60°; questo fornisce un compromesso accettabile anche se causa una lieve deposizione di polveri sul lato dell’impronta che va ad ostacolare il moto del fumo verso la bocca aspirante, come illustrato in fig 3.17 ed in fig. 3.18.

bocca

aspirante

ventole

ferme

polveri

Fig. 3.17 Vista frontale della zona di lavoro: posizionamento della bocca aspirante ed accumulo delle polveri

L’aspiratore impedisce, inoltre, che il laser possa innescare la combustione dei fumi generando fiamme la cui propagazione può danneggiare sensibilmente il materiale. L’elevata velocità

conferita ai fumi trascina le sporadiche scintille, che si formano a causa dell’assorbimento di una modesta percentuale della radiazione da parte della fase gassosa, dentro la bocca aspirante dove sono destinate a spengersi.

Fig. 3.18 Aspirazione dei fumi

3.3 Proprietà chimico-fisiche del Plexiglas

Il polimetilmetacrilato (PMMA) meglio noto con il nome commerciale di Plexiglas o Perspex, utilizzato in questo studio sperimentale sull’asportazione di materiale mediante fascio laser, è un polimero termoplastico duro, rigido e trasparente che ha una buona resistenza agli agenti atmosferici ed una miglior resistenza all’urto rispetto al vetro. Il monomero base, ovvero la l’unità strutturale ripetitiva di cui sono costituite le catene polimeriche è mostrato in fig. 3.19.

H

C

O

CH

3OCH

3C

H C

n

Polimetilmetacrilato punto di fusione 160°CLa sostituzione dei gruppi metilici e metacrilati su atomi alterni di carbonio nella catena principale, provoca un considerevole impedimento sterico e quindi conferisce al PMMA rigidità, resistenza meccanica ed una buona disposizione ad essere lavorato alle macchine utensili. La configurazione casuale degli atomi di carbonio asimmetrici dà luogo ad una struttura completamente amorfa (ovvero caratterizzata, anche allo stato solido, da un notevolissimo disordine) con elevata trasparenza alla luce visibile.

Volume specifico (m^3/kg)

Tv=115°C Tf=160°C Temperatura (°C)

Fig. 3.20 Curva schematica di solidificazione e raffreddamento del PMMA (polimero termoplastico non cristallino)

La curva in fig. 3.20 evidenzia, in modo schematico, i cambiamenti del volume specifico di un campione industriale di PMMA, in funzione della temperatura: Tv è la temperatura di

transizione vetrosa e Tm è la temperatura di fusione. Il riscaldamento di un termoplastico non

cristallino, si svolge lungo la linea DCBA, dove A corrisponde allo stato liquido, B al liquido altamente viscoso, C al liquido sovraraffreddato (gommoso) e D allo stato solido vetroso (duro e fragile). Il PMMA quando viene riscaldato, rimane allo stato di solido vetroso fino a quando non raggiunge la temperatura di transizione vetrosa Tv=115°C; all’aumentare della temperatura, il PMMA diventa gommoso e facilmente plasmabile. Se viene fornita ulteriore energia, inizia la decomposizione termica del polimero che si manifesta con la rottura delle lunghe catene polimeriche, in catene più corte. In particolare, nel PMMA, la decomposizione termica avviene attraverso un fenomeno noto come depropagazione che consiste nella rottura delle catene polimeriche a partire dai loro estremi e dai rami secondari ad esse legate in disposizione random (e quindi facilmente scindibili) fino alla completa degradazione in

monomeri gassosi che risultano volatili. Sebbene non siano ancora note misurazioni dirette della pressione del gas durante il processo di vaporizzazione, diversi studi, tra cui [10, 6, 29, 12, 3], concordano sul fatto che il PMMA, quando viene riscaldato, degrada al 100% nel monomero di base MMA, indipendentemente dal peso molecolare.

Il processo di volatilizzazione del PMMA non lascia residui carbonizzati e può essere descritto con un unico passaggio:

polimero solido → monomeri volatili.

Più precisamente, durante la decomposizione termica del PMMA in aria, le particelle volatili sono costituite principalmente da monomeri di MMA ma sono presenti anche CO2 ed altri gas. La maggior parte della depropagazione avviene a temperature comprese tra 350°C e 380°C, a seconda della velocità di riscaldamento.

La formazione di bolle, spesso osservata durante il processo di pirolisi (processo chimico che consiste nella decomposizione di una sostanza mediante trattamento termico) del PMMA [11], è strettamente collegato alla percentuale di ossigeno, contenuto nel materiale, che coagula insieme ad altri prodotti volatili, al di sotto dello strato di polimero fuso.

Il particolare comportamento del PMMA alla decomposizione termica, è il motivo del singolare processo di asportazione laser su questo polimero, descritto nel par. 2.1.2; il polimetilmetacrilato è, infatti, l’unico polimero di uso comune in cui il procedimento di asportazione mediante laser avviene quasi esclusivamente per vaporizzazione del materiale. L’acrilico arriva istantaneamente al punto di ebollizione (zona A della fig. 3.20) e libera vapori di monomero, senza che venga generato un eccessivo danneggiamento termico delle zone circostanti all’area colpita; il processo può, quindi, essere approssimato come un cambiamento di fase che porta il materiale dallo stato solido a quello di vapore. Questa semplificazione consente di sviluppare un modello teorico matematico, anche se di scarso interesse pratico a causa della sua complessità, per stimare il tasso di asportazione (par.2.1.2.1).

La scelta del PMMA come materiale per lo studio di base dell’asportazione laser su polimeri è stata motivata dal suo basso costo, le ottime caratteristiche di assorbimento nell’infrarosso e l’eccellente trasparenza, dello spettro visibile, che facilita la misurazione della zona di taglio e delle eventuali parti danneggiate.

Le proprietà del PMMA, riassunte in tab. 3.2, sono dei parametri di ingresso fondamentali per una corretta validazione del modello proposto; naturalmente i valori riportati, noti in letteratura [23], non devono essere considerati come assoluti, dato che in letteratura vengono forniti soltanto all’interno di intervalli dipendenti da caratteristiche variabili a seconda del processo

chimico adottato dalla casa di produzione, quali il grado di cristallinità, il peso molecolare medio della catena polimerica e la velocità di raffreddamento. Atanasov e Baeva [3], durante uno studio sul taglio di un laminato di PMMA mediante un laser a CO2 (CW da 120W), hanno ottenuto valori delle proprietà chimico-fisiche prossime a quelle del PMMA di riferimento.

Temperatura di transizione vetrosa 115°C

Temperatura di fusione 160°C

Temperatura di vaporizzazione 470°C

Conduttività termica 0,139 W/(mK)

Diffusività termica 6.10-4 cm2/s

Peso molecolare indicativo 5100 kg/mole

Densità 1,18 kg/dm3

Calore specifico a pressione costante 1435 J/(kgK)

Percentuale di radiazione assorbita 0,92

Coefficiente di assorbimento 10-4 cm-1

Tab. 3.2 Valori delle caratteristiche chimico-fisiche del materiale utilizzato [23]

Il PMMA utilizzato in questo studio sperimentale è stato prodotto dalla ditta Gammacril® sotto forma di barra piena estrusa, con sezione quadrata di 40mmx40mm; dovrà essere analizzata la corrispondenza tra il polimero acquistato ed il PMMA di riferimento, le cui proprietà note in letteratura, sono state riportate in tab. 3.2 .

3.3.1 Spettroscopia di assorbimento infrarosso

La corrispondenza tra PMMA utilizzato ed il campione di riferimento, è stata analizzata attraverso una spettroscopia infrarossa effettuata presso il laboratorio di spettrometria della Facoltà di Chimica Industriale dell’Università degli Studi di Pisa; l’utilizzo più importante e caratteristico di questa tecnica, è proprio l’identificazione di composti organici che danno, nella regione del medio infrarosso, spettri generalmente complessi con numerosi massimi e minimi utili per consentire confronti con spettri noti. In molti casi infatti, lo spettro infrarosso di un composto organico fornisce un’impronta digitale univoca che è facilmente distinguibile dagli assorbimenti di tutti gli altri composti; solo gli isomeri ottici assorbono allo stesso modo.

La regione infrarossa dello spettro comprende radiazioni con numeri di onda compresi tra 12800 a 10 cm-1, cioè con lunghezze d’onda da 0,78 a 1000µm. Sia per la strumentazione che per la sua utilizzazione, lo spettro infrarosso è convenientemente suddiviso per praticità in regioni, dette vicino (12800-4000cm-1), medio (4000-200cm-1) e lontano (200-10cm-1) infrarosso. La maggioranza delle applicazioni analitiche è tuttavia ristretta alla porzione del medio infrarosso compresa tra i 4000 ed i 670 cm-1 (corrispondenti a 2,5-15µm).

I tracciati spettrali che caratterizzano questa tecnica di analisi, presentano in ordinata la trasmittanza o trasmissività T=I/I0 (già introdotta nel par. 2.1.2.1 ed espressa in percentuale

rispetto alla radiazione incidente), mentre in ascissa sono riportati i numeri di onda la cui unità è il cm-1; la frequenza della radiazione assorbita è la stessa della vibrazione molecolare direttamente responsabile del processo di assorbimento. La scala viene solitamente indicata come scala di frequenza, ma questa terminologia non è del tutto corretta, in quanto i numeri d’onda sono solo proporzionali alla frequenza [28].

La radiazione infrarossa non ha energia sufficiente per causare i tipi di transizioni elettroniche descritti nella trattazione della radiazione visibile ed ultravioletta (par. 2.1.4). L’assorbimento di una radiazione infrarossa è pertanto limitato a specie molecolari che presentano piccole differenze di energia tra diversi stati vibrazionali e rotazionali.

Per assorbire una radiazione infrarossa, una molecola deve subire un netto cambiamento del momento dipolare in seguito ad un moto vibrazionale o rotazionale; solo a questa condizione il campo elettrico alternato della radiazione può interagire con la molecola e causare cambiamenti dell’ampiezza di uno dei suoi moti. Il momento dipolare è determinato dal valore della differenza di carica e dalla distanza tra i due centri di carica. Appena la molecola vibra, si ha una fluttuazione regolare del momento dipolare e si instaura un campo elettrico che può interagire con il campo elettrico associato alla radiazione. Se la frequenza di quest’ultima è esattamente uguale ad una frequenza vibrazionale naturale della molecola, si verifica un trasferimento netto di energia che dà luogo ad un cambiamento dell’ampiezza della vibrazione molecolare e si ha in conseguenza, l’assorbimento della radiazione. In modo del tutto simile la rotazione di una molecola non simmetrica attorno al centro di massa produce una fluttuazione dipolare periodica che può interagire con la radiazione.

Naturalmente , le specie omonucleari come O2, N2, Cl2, non producono cambiamenti netti nel momento dipolare quando vibrano o ruotano e, di conseguenza, queste molecole non possono assorbire nell’infrarosso. Con l’eccezione sopra riportata, tutte le altre specie molecolari assorbono le radiazioni infrarosse.

Ad ogni energia vibrazionale corrisponde quindi una lunghezza d’onda caratteristica della sua banda di assorbimento. L’identificazione di un composto organico mediante il suo spettro infrarosso, richiede due operazioni successive. Nella prima si individuano i gruppi funzionali presumibilmente presenti esaminando la zona delle frequenze di gruppo, che è all’incirca compresa tra 3600 e 1200 cm-1. Nella seconda si mette a confronto lo spettro della sostanza sconosciuta con quello di un composto puro che contenga tutti i gruppi funzionali precedentemente trovati. A questo punto la zona delle impronte digitali, compresa tra 1200 e 600 cm-1, è particolarmente utile perché piccole differenze nella struttura e costituzione di una molecola provocano una notevole variazione della forma e della distribuzione delle bande di assorbimento in questa zona; di conseguenza , una corrispondenza esatta tra i due spettri nella zona delle impronte digitali (oltre che nelle altre) costituisce una indicazione quasi certa dell’identità dei due composti.

Fig. 3.21 Lo spettrofotometro ed il terminale per l’elaborazione dei dati

In fig. 3.21 viene mostrato lo spettrofotometro (SPECTRUM GX Fourier Transform Infrared Radiation della ditta PERKIN-ELMER) presente presso il laboratorio di spettrometria della Facoltà di Chimica Industriale; sul campione viene inviata una radiazione di intensità I0 con frequenza modulata in tutto il campo del medio infrarosso; se una determinata frequenza causa una variazione del momento dipolare delle molecole del campione, allora questa radiazione viene assorbita e sullo strumento di misura si rileva un’intensità I<I0 (come mostrato in fig. 3.22).

I

0I

Campione

Strumento di misura

Fig. 3.22 Schema di funzionamento dello spettrofotometro

Facendo il rapporto tra questi due valori si ottiene la trasmittanza a quella determinata frequenza (o meglio, per quel determinato numero d’onda); ripetendo questa operazione per tutto il campo di frequenze interessanti per la misura (400-670 cm-1) si ottiene il tracciato spettrale del campione in esame al quale dovrà essere poi sovrapposto il tracciato di riferimento per valutare la corrispondenza. Si ricorda che la corrispondenza più importante è quella che riguarda la zona delle impronte digitali, mentre la zona delle frequenze di gruppo serve soltanto per individuare i gruppi funzionali che entrano in vibrazione per quei determinati numeri d’onda. 4000.0 3600 3200 2800 2400 2000 1800 1600 1400 1200 1000 800 630.0 cm-1 %T Rosso = Campione Nero = PMMA 3882 3540 3287 2993 2949 2849 2582 2350 2090 1970 1726 1436 1387 1239 1190 1146 1065 988 840 810 751 705 692 1716 1139

Fig. 3.23 Sovrapposizione spettrale tra campione e PMMA di riferimento: in ordinata è il valore della trasmittanza T in funzione del numero d’onda

In fig. 3.23 viene mostrata la sovrapposizione dei tracciati spettrali corrispondenti al campione prelevato dalla barra ed al PMMA di riferimento; la corrispondenza tra i due spettri, stimata confrontando la correlazione tra i numeri d’onda corrispondenti ai picchi di assorbimento nella zona delle impronte digitali, è pari al 92%. Infatti, anche se si registrano discrepanze sui valori della trasmittanza (in ordinata), il campione assorbe tutti i medesimi numeri d’onda del PMMA di riferimento. Nella zona delle frequenze di gruppo è evidente la buona corrispondenza dell’assorbimento alla frequenza di stretching del carbonile (C=O) corrispondente a 1726cm-1 e del gruppo C-H caratteristici di tutti i composti organici.

4000.0 3600 3200 2800 2400 2000 1800 1600 1400 1200 1000 800 630.0 cm-1 %T Rosso = Campione Nero = Policarbonato 3355 3050 2969 2874 2610 2232 2050 1897 1771 1597 1503 1465 140913861364 1290 1222 1191 1162 1106 1080 1014 940 919 886 830 766 705 1716 1139

Fig. 3.24 Sovrapposizione spettrale tra campione e PC di riferimento: in ordinata è il valore della trasmittanza T in funzione del numero d’onda

Per rendere meglio l’idea dell’importanza della corrispondenza tra due spettri nella zona delle impronte digitali, si presenta in fig. 3.24 la sovrapposizione spettrale tra il campione ed un diverso polimero termoplastico, il policarbonato, di caratteristiche chimiche assai simili al PMMA (ovvero buona corrispondenza nella zona delle frequenze di gruppo), tanto da esservi facilmente confuso ad una prima analisi di superficie. La zona delle impronte digitali mostra, invece, una generale discordanza in tutta la banda compresa tra 1200 e 670cm-1.

3.4 Posizionamento e riferimento del materiale

La barra è stata tagliata, mediante una sega a nastro, in blocchetti di lunghezza pari a 42mm; le superfici di taglio sono state successivamente spianate mediante fresatura allo scopo di renderle uniformi e perpendicolari alle quattro facce lucide laterali che vengono lavorate con il laser, ottenendo un cubo di 40x40x40. Le due facce fresate non vengono lavorate con il laser ed hanno il duplice scopo di consentire:

• il riferimento delle facce laterali su di un’attrezzatura (di seguito descritta) durante la lavorazione;

• un corretto posizionamento sullo strumento di misura (proiettore di profili o sistema di visione) come verrà meglio illustrato nel cap. 4.

Sebbene la lente a campo piano consenta di ottenere le medesime condizioni di taglio su tutto il piano di lavoro, per garantire la ripetibilità delle prove che verranno effettuate e per velocizzare il processo di posizionamento del fascio puntatore da 2mW sul blocchetto, è opportuno riferire quest’ultimo rispetto piattaforma mobile (e quindi anche all’asse del fascio laser). Si è voluto quindi eliminare la discrezionalità di un appoggio del blocchetto, in un punto qualsiasi della piattaforma, mediante l’utilizzo di un’attrezzatura che consenta, inoltre, di ricavare il medesimo benchmark in due differenti zone del blocchetto con il medesimo posizionamento della figura sul programma CADMARK che gestisce i movimenti fascio laser. Se, infatti, la figura viene disegnata centrata rispetto all’origine degli assi, i galvanospecchi muovono il fascio in modo che l’impronta ottenuta sia centrata rispetto all’asse della piattaforma. Quindi per ottenere due figure identiche in zone diverse del blocchetto due sono le soluzioni possibili:

• spostare la figura da realizzare attraverso il programma CADMARK;

• spostare il blocchetto in modo tale che la figura vada a cadere in una zona intonsa. La prima soluzione è indubbiamente la peggiore, in quanto, non potendo disporre di una correlazione precisa tra coordinate impostabili nel programma e la posizione generica sulla piattaforma, si deve procedere per tentativi ed il posizionamento risulta poco preciso e con tempi troppo elevati. Se si considera la fig. 3.14.b, cambiare la disposizione della figura dal programma corrisponde ad utilizzare fasci laser inclinati, prima della lente di focalizzazione a campo piano, in modo diverso rispetto a quelli impiegati durante la scansione della prima figura. Questo processo di posizionamento è dunque, influenzato dalla capacità della lente a campo piano, di mantenere i fasci paralleli anche in zone sensibilmente lontane dall’asse della piattaforma.

La seconda soluzione, che è quella adottata, prevede la realizzazione di un’attrezzatura (fig. 3.25) che oltre a riferire il materiale, ne consenta anche il movimento controllato lungo un asse di lavoro; ciò è stato possibile utilizzando una vite di comando con passo noto e pari ad 1mm. Facendo sempre riferimento alla fig. 3.14.b, si può affermare che, mediante l’uso di una attrezzatura così progettata, per ottenere un medesimo benchmark, si utilizzano sempre le stesse inclinazioni del fascio laser prima della lente di focalizzazione a campo piano.

Fig. 3.25 Attrezzatura con blocchetto

Il blocchetto di 40x40x40, che può essere lavorato sulle quattro facce lucide, viene riferito e fissato ad un supporto 5 sul quale, dopo essere appoggiato a tre scontri di riferimento (uno è il piano di appoggio del supporto, gli altri due sono scontri ricavati di macchina utensile, ortogonali tra loro e tutti e due ortogonali al piano d’appoggio stesso) viene serrato, su una faccia, dalla vite di blocco provino.

Facendo riferimento alla fig.3.25 e all’appendice A, si vede che il supporto 5 è fissato con viti alla slitta mobile 4 e a sua volta riferito a questa mediante il piano di appoggio e da un dente, ricavato su 5, che entra con stretta tolleranza in una cava fresata della slitta mobile. Quest’ultima è fornita di tre fori filettati in modo da permettere il montaggio di 5 sia dal lato vite di comando3 sia a 180° da questa posizione. In questo modo si rende possibile la lavorazione del provino anche alle estremità del campo di lavoro della lente a campo piano.

La slitta mobile 4 è comandata dalla vite di comando 3 mediante un risalto ricavato su quest’ultima che si coniuga, al montaggio, con una fresatura realizzata nella parte sottostante della slitta mobile. Questa scorre, con gioco stretto e registrabile, sulle due guide a coda di rondine 6 e 7 e sul piano, fresato e scaricato nella sua parte centrale, del supporto guide2. Il campo di lavoro, per uno stesso angolo di attacco laser , risulta di 32 mm. L’attrezzatura infatti, deve poter rientrare, anche nelle posizioni estreme nel diametro del cilindro di innalzamento della macchina laser che è di un diametro di 154 mm.

Il supporto guide 2 è fissato, con accoppiamento a piano inclinato e scontro meccanico 8, al corpo centrante 1, mediante il grano di fermo 12. Le superfici di riferimento e bloccaggio per il supporto guide 2, sono state ricavate con operazione di fresatura di pezzo su di un disco che sulla superficie opposta è stato spianato e tornito per creare il riferimento cilindrico di tutta l’attrezzatura realizzata, con la macchina laser già esistente. In particolare, per tale riferimento è stato utilizzato il diametro interno del cilindro di innalzamento e la sua superficie anulare piana superiore, in modo da riferire e spostare il blocchetto di plexiglas di quantità predeterminabili e ripetibili rispetto agli assi controllati dall’encoder (particolare n°6 in fig. 3.1).

Anche se, per le lavorazioni da effettuare, le tolleranze di posizionamento risultano ampie, l’attrezzatura permette di impostare facilmente la macchina ed assicura la costanza dei parametri usati in ciascuna passata.

![Fig. 3.5 Distribuzioni spaziali dei modi trasversi in simmetria rettangolare [21]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7230405.78434/7.892.338.589.425.606/fig-distribuzioni-spaziali-modi-trasversi-simmetria-rettangolare.webp)