Analisi

6 ANALISI

6.1 Introduzione

In questo capitolo vengono descritte le problematiche riscontrate nelle fasi di pre-processing, soluzione e post-processing dei risultati. Verranno quindi presentati e commentati i risultati ottenuti nel presente lavoro di tesi.

6.2 Pre-Processing

Nella fase di pre-processing, vengono applicate le proprietà elastiche agli elementi e definite le condizioni di vincolo e di carico.

Agli elementi Shell viene assegnato lo spessore del rispettivo componente strutturale. Agli elementi Beam vengono assegnate, rispetto ad un sistema di riferimento locale, l’area della sezione, la posizione del centro di taglio, il fattore di taglio ed i momenti di inerzia della sezione. Queste proprietà vengono lette da opportuni file di interfaccia in modalità automatica, come già illustrato per le proprietà geometriche.

Per quanto riguarda le condizioni di vincolo, è stato applicato un incastro alla sezione d’estremità del tronco di fusoliera, in prossimità dell’attraversamento alare. Come condizione di carico sono stati considerati soltanto i carichi applicati alle travi di pavimento e di stiva, in direzione ortogonale ai piani dei rispettivi pavimenti di cabina e di stiva, di risultanti NMP e NMS.

In questa fase si sono riscontrati problemi nell’applicare la corretta distribuzione di carico agli elementi Beam. Per poter comprendere meglio il problema, si è studiato il caso più semplice di una lastra piana rettangolare con un corrente di irrigidimento, collegato ad essa, posizionato in mezzeria (come mostrato in Figura 6.1).

Figura 6.1: Lastra con corrente di irrigidimento in mezzeria.

Il pannello irrigidito viene vincolato ad un’estremità con un incastro, mentre viene applicato un carico di trazione, uniformemente distribuito, all’estremità opposta. La lastra viene rappresentata da una superficie rettangolare, sulla quale viene generata una mesh di elementi Shell. Il corrente viene rappresentato da un segmento rettilineo schematizzato mediante elementi Beam. Il collegamento tra le due parti viene realizzato mediante “merge” dei nodi corrispondenti. Per il carico di trazione viene utilizzato l’apposito comando di “Forza distribuita”; questo comando serve per distribuire in maniera uniforme la risultante del carico da applicare su di una superficie, una linea od un punto (in questo caso si applica al punto un carico concentrato), appartenenti ad una geometria su cui è stata generata una mesh. I parametri di questo comando sono dunque la geometria di appoggio e la risultante del carico; il software genera il carico distribuito uniforme, dividendo la risultante per la grandezza caratteristica della geometria in questione. Se si tratta di un punto, il comando applica una forza concentrata nel punto di modulo pari alla risultante del carico. Se si tratta di una linea, a un carico distribuito costante per unità di lunghezza, pari alla risultante del carico da applicare diviso la lunghezza del segmento stesso. Se si tratta di una superficie, a un carico distribuito costante per unità di superficie, pari alla risultante del carico da applicare diviso l’area della superficie stessa. La limitazione di questo comando consiste nell’impossibilità di distribuire la risultante del carico su geometrie di diversa natura, come nel caso descritto

Analisi sopra (risultante da distribuire uniformemente su un segmento ed un punto). Inoltre non si può ricorrere nemmeno all’uso di “Parti Virtuali” (descritte nel Capitolo 5), in quanto non sono applicabili ad uno o più punti. Per applicare la condizione di carico, si presentano quindi due possibili soluzioni:

• suddividere la risultante del carico da applicare in due parti da applicare sulle due entità geometriche (il segmento della lastra ed il punto del corrente), secondo un principio di ripartizione da fissare come ipotesi (per esempio, proporzionalmente alle aree del corrente e della lastra);

• applicare la risultante del carico solo su un’entità geometrica, secondo una criterio da stabilire.

La prima delle soluzioni prospettate presenta l’inconveniente di richiedere una procedura di ripartizione e di equivalenza, del carico, sufficientemente logica. Nell’esempio precedente della lastra con il corrente in mezzeria, il principio di ripartizione basato sulla proporzione delle aree delle sezioni, può essere sufficientemente valido. Ma con altre condizioni di carico e diversa geometria, la ripartizione del carico può diventare molto più complessa da calcolare e comportare difficoltà di implementazione all’interno del software.

La seconda delle soluzioni prospettate propone di distribuire il carico uniformemente soltanto su un componente (per esempio, la lastra). Questa soluzione risolve il problema relativo alla ricerca ed all’implementazione di un sistema di carico equivalente, ma richiede la determinazione di una corretta distribuzione degli sforzi tra i componenti in gioco. In particolare, sono state condotte delle prove per analizzare come gli sforzi si trasmettono attraverso i componenti con una condizione di carico di questo tipo (le prove sono riportate in Appendice B). Dall’esito di queste prove, si è dedotto che per garantire una corretta distribuzione degli sforzi tra i componenti, occorre:

• che le rigidezze dei componenti siano paragonabili (nel caso di un pannello irrigidito, il rapporto As/bt non deve avere valori superiori all’unità);

• che vi sia lo spazio sufficiente ad una corretta ridistribuzione degli sforzi (da determinare per il caso in questione).

Gli elementi Beam, oltre ai problemi di corretta applicazione dei carichi, presentano anche alcuni limiti nella fase di generazione e di collegamento della mesh. Infatti (come anticipato nel Capitolo 5), l’ambiente di meshatura (Advanced Meshing Tools), nella generazione di mesh su linee, consente all’utente di decidere soltanto la dimensione

degli elementi, che viene mantenuta costante su tutta la linea di appoggio, impedendo conseguentemente variazioni sulla spaziatura dei nodi ed infittimenti locali della mesh stessa. Inoltre non permette di realizzare un qualsiasi collegamento fra due mesh di elementi Beam. Infatti, il “merge” si può utilizzare per collegare i nodi appartenenti ad una mesh di elementi Shell ai nodi di un’altra mesh (sia di elementi Shell che di elementi Beam), ma non per collegare nodi appartenenti ad elementi Beam. Così come le “parti virtuali” non sono applicabili tra due punti, ma necessitano di una linea di appoggio, ed i collegamenti di tipo “connessione faccia-faccia” si realizzano solo fra superfici. Ad esempio, se per una necessità qualsiasi, un segmento rettilineo (modello non volumetrico di un trave) viene diviso in due parti, non vi è più la possibilità di realizzare la continuità strutturale, con tutti i conseguenti problemi connessi. Quindi si è dedotto che nel caso in cui la limitazione del numero di elementi non rappresenti un obiettivo prioritario, sia in relazione alla disponibilità di risorse macchina ed ai tempi di soluzione richiesti, è preferibile evitare l’uso di elementi Beam. Se ciò non fosse possibile, è necessario effettuare uno studio preliminare, per valutare dove un uso di elementi Beam non sia fonte di problemi od imprecisione nei risultati.

6.3 Soluzione e Post-Processing

Terminata la fase di pre-processing del modello, si può lanciare il calcolo della soluzione. Durante le analisi effettuate si sono apprezzate le potenzialità del software come solutore, in grado di effettuare il calcolo della soluzione in tempi relativamente brevi rispetto al numero di elementi del modello. Richiede però una disponibilità di risorse macchina notevoli (soprattutto in termini di RAM).

Generata la soluzione, si passa quindi alla fase di post-processing. Come anticipato nel Capitolo 2, il tool di post-processing risulta essere sprovvisto di strumenti di lettura locale dei dati adeguatamente sviluppati. All’interno di CATIA è possibile generare visualizzazioni di carattere globale (si veda la Figura 2.17), di deformazioni, di tensioni e di stima dell’errore commesso nella soluzione. Per sopperire a queste mancanze, è stato elaborato un tool di post-processing, in ambiente MATLAB, sfruttando la possibilità di esportare i risultati generati da CATIA sotto forma di file di testo. In particolare, nei file di testo, sotto forma di matrice, sono riportate le coordinate dei nodi

Analisi della mesh resa attiva nell’interfaccia di lavoro del software (per esempio, i nodi del rivestimento dorsale) ed il valore della grandezza visualizzata. La procedura legge i dati contenuti nei file di testo e fornisce le visualizzazioni che sono state riportate nel paragrafo seguente.

Z

X

Y

N

2N

1N

3N

4Figura 6.2: Sistema di riferimento locale di un elemento Shell.

In questa fase è stato riscontrato un problema relativo alla gestione, da parte del software, del sistema di riferimento locale (si veda la Figura 6.2), rispetto al quale sono definite le componenti del tensore degli sforzi. Questo sistema di riferimento ha un’asse (asse z) normale alla superficie, ed un’asse (asse x) con la stessa direzione (ma non necessariamente anche lo stesso verso) di un asse del sistema di riferimento globale (l’asse y si ottiene di conseguenza). Rispetto a questo sistema di riferimento vengono poi definite le componenti del tensore degli sforzi nei nodi della mesh, e non potrebbe essere altrimenti in quanto queste devono appartenere al piano tangente alla superficie nel nodo in questione. Le possibili normali sono due, mentre le possibilità di orientamento dell’asse giacente sul piano dell’elemento sono quattro, e quindi si

in Figura 6.3. In questa visualizzazione, la superficie è parallela al piano x-y del sistema di riferimento globale e dunque tutti e tre gli assi del sistema di riferimento locale coincidono, in direzione, con quelli del sistema globale; ma se la superficie non fosse piana ed avesse un raggio di curvatura, allora soltanto un asse coinciderebbe, in direzione, con uno degli assi del sistema di riferimento globale. Il verso della normale può essere fissato durante l’operazione di mesh della superficie stessa (se non viene assegnato manualmente, il software effettua un assegnamento automatico). A questo punto i sistemi di riferimento locali definibili restano quattro; la procedura di scelta fra questi viene effettuata in automatico dal software, secondo le modalità di orientamento relativo rispetto al sistema globale illustrate precedentemente. La coerenza dei vari sistemi di riferimento locali definiti, necessaria affinché si possano interpretare correttamente le componenti del tensore degli sforzi al variare dei nodi (la lettura delle componenti del tensore degli sforzi è effettuata nei nodi), non è controllabile (sia per il rilevamento che per il ripristino della coerenza) dall’utente.

Z X Y Z Z Z Z Y X Y X X Y X Y Z Z Z Z Y X Y X X Y Y X Sistema di riferimento globale Sistemi di riferimento locali

Analisi Durante le analisi effettuate, si sono riscontrate due problemi relativi alla coerenza dei sistemi di riferimento locali, che si possono riassumere nei seguenti punti:

• sistema di riferimento locale di tutti i nodi di una superficie, con normale coerente (rispetto alla maggioranza delle superfici del modello in questione), ma orientamento dei restanti assi non coerente;

• sistema di riferimento locale di un gruppo limitato di nodi di una superficie, con normale coerente, ma orientamento dei restanti assi non coerente.

Per risolvere questi problemi, è stata elaborata, all’interno del tool di post-processing in ambiente MATLAB, una procedura di conversione, tale da ottenere il ripristino della coerenza dei sistemi di riferimento e garantire la corretta interpretazione delle componenti del tensore degli sforzi.

6.4 Analisi Modello WB

In questo paragrafo vengono presentati i risultati dell’analisi agli elementi finiti effettuata sul Modello WB (definito nel paragrafo 4.7; in questo modello i correnti sono stati rappresentati sotto forma di uno spessore aggiuntivo da sommare ai rispettivi pannelli).

In Figura 6.4, Figura 6.5 e Figura 6.6 sono riportate le visualizzazioni delle distribuzioni di tensione di Von Mises nei tre pannelli (per la suddivisione dei pannelli in dorsale, laterale e ventrale, si veda la Figura 4.14). Per i problemi anticipati nel paragrafo precedente, riguardanti i sistemi di riferimento locali, non è stato possibile generare delle visualizzazioni negli stessi pannelli delle componenti del tensore degli sforzi. Le visualizzazioni delle distribuzioni di tensione di Von Mises sono comunque utili, per evidenziare le zone maggiormente sollecitate della struttura. Le zone maggiormente sollecitate dei pannelli sono quelle in prossimità del collegamento tra l’ordinata e la trave di pavimento, l’ordinata ed i montanti passeggeri (si veda la Figura 6.5), l’ordinata e la trave di stiva ed infine l’ordinata ed i montanti di stiva (si veda la Figura 6.6).

X

Z Y

Figura 6.4: Pannello dorsale – Distribuzione della tensione di Von Mises.

X Y

Analisi

X

Z Y

Figura 6.6: Pannello ventrale – Distribuzione della tensione di Von Mises.

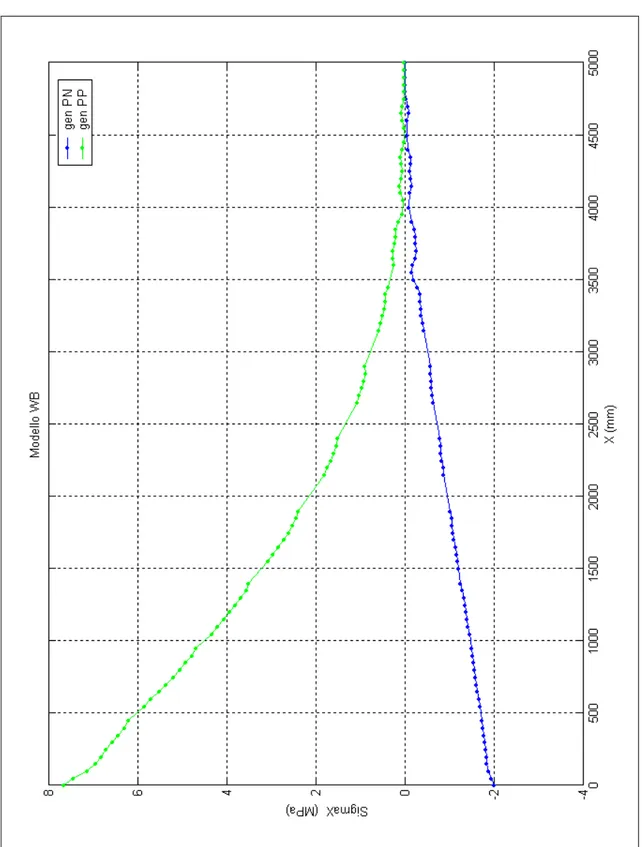

In Figura 6.7 vengono mostrate le sezioni (A, B, C, D, E, F) e le generatici (PN, PP) di lettura delle componenti del tensore degli sforzi; inoltre sono riportate le posizioni delle ordinate del tronco di fusoliera. In Tabella 6.1 sono riportate le coordinate x (asse del tronco di fusoliera) dei piani delle sezioni e delle ordinate, insieme alla coordinata angolare delle generatrici.

Identificativo X (mm) Θ (gradi) A 750 - B 1250 - C 2250 - D 2750 - E 3750 - F 4250 -

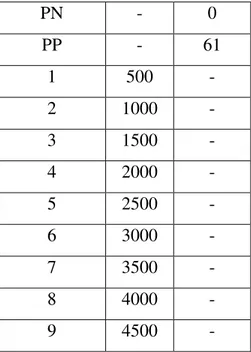

PN - 0 PP - 61 1 500 - 2 1000 - 3 1500 - 4 2000 - 5 2500 - 6 3000 - 7 3500 - 8 4000 - 9 4500 -

Tabella 6.1: Sezione e generatrici di lettura dei risultati e posizione delle ordinate.

Z Y X Ordinate Sezioni di lettura

Analisi

Analisi

Analisi

Analisi

Analisi

Analisi

Analisi

Analisi

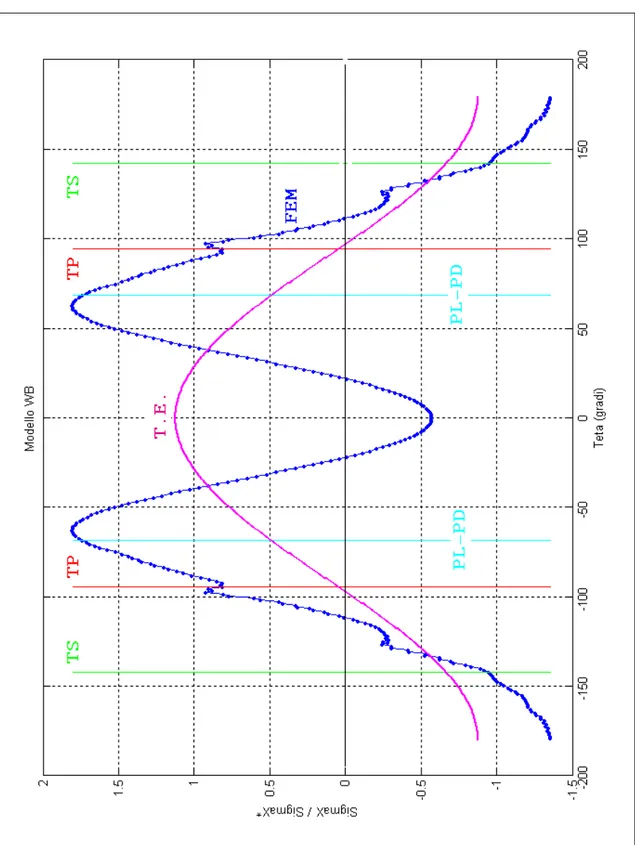

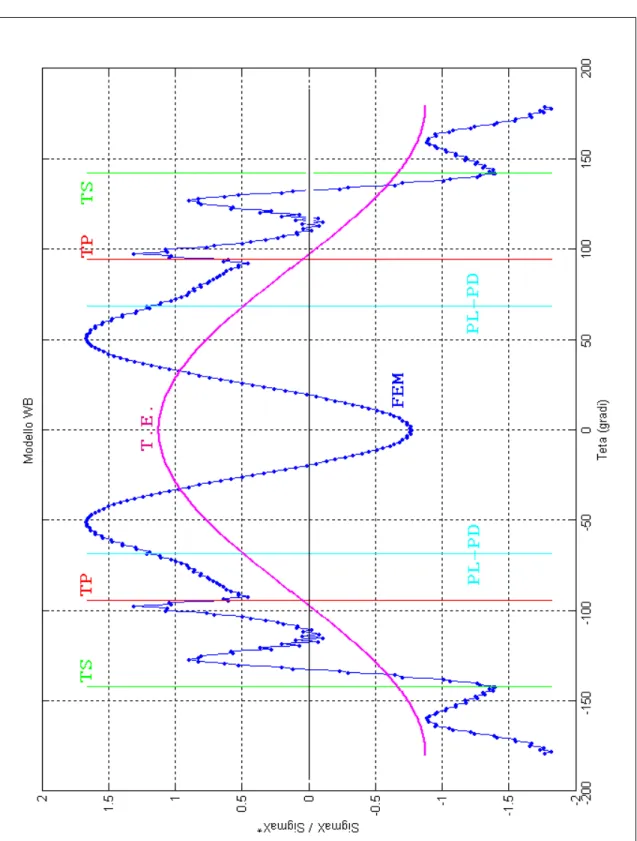

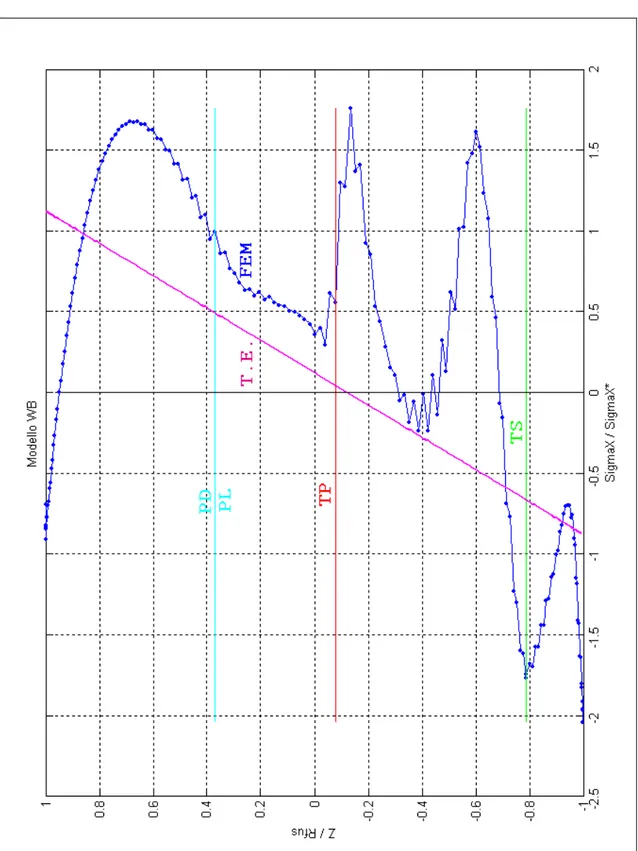

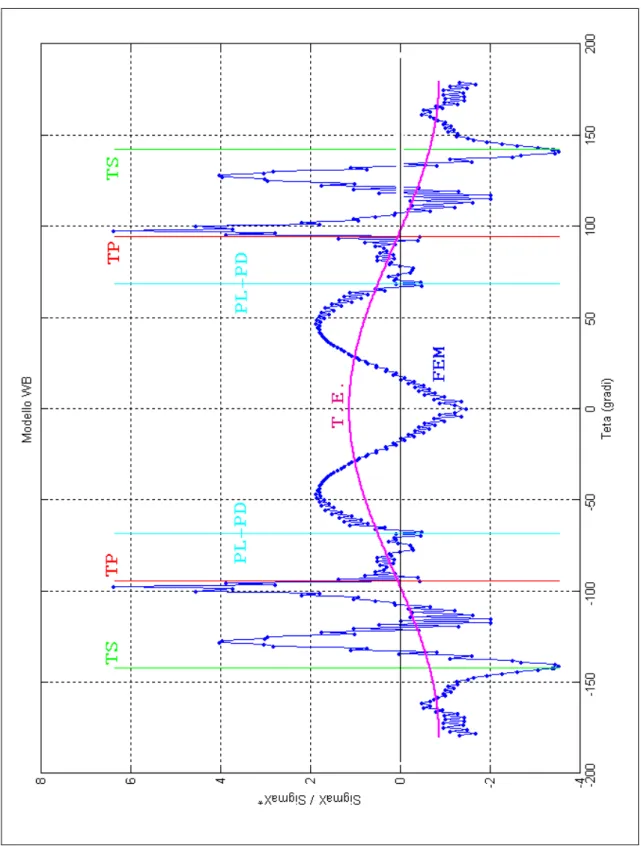

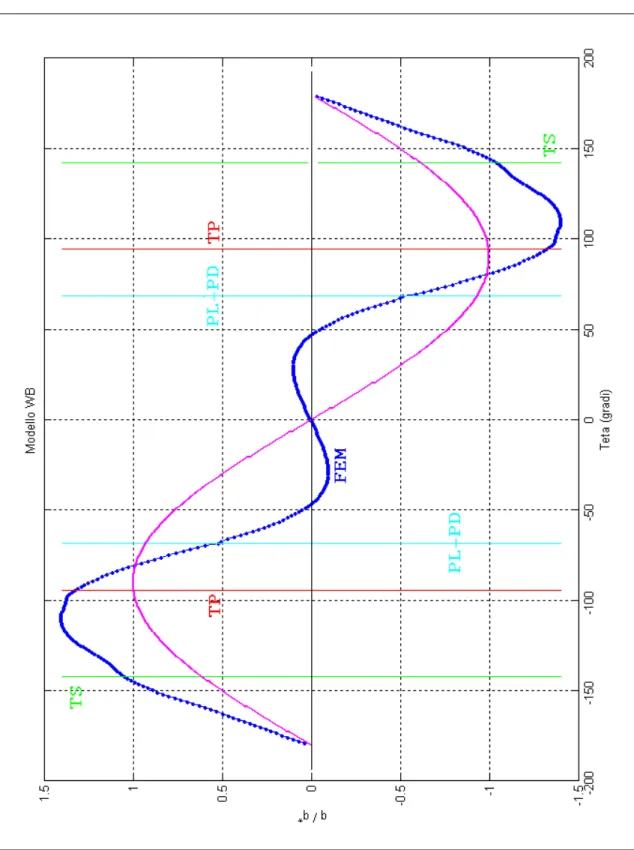

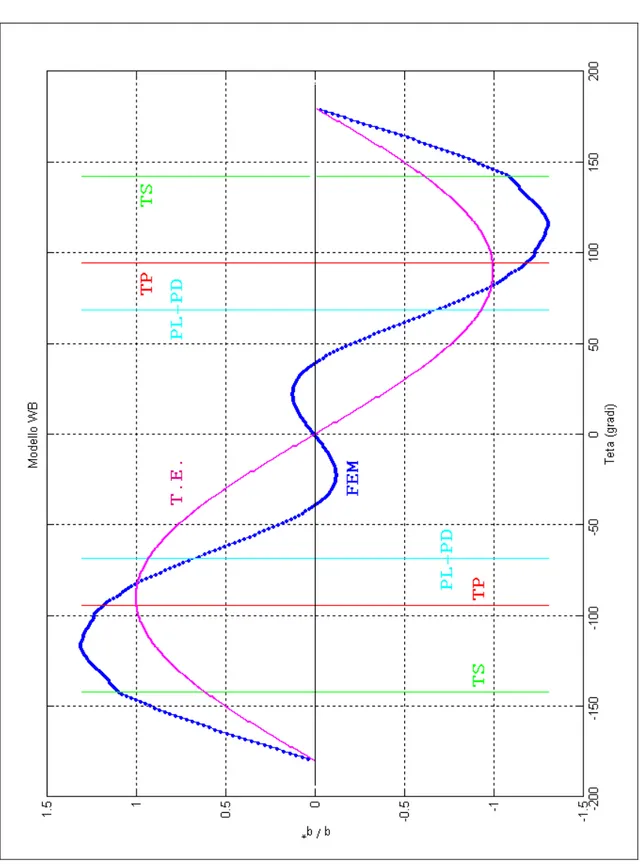

Nelle figure precedenti (da Figura 6.8 a Figura 6.22) sono stati riportati gli andamenti delle distribuzioni di tensione longitudinale e tangenziale del rivestimento nelle sei sezioni di verifica del tronco di fusoliera esaminato. Sono state individuate delle zone (con le rispettive simmetriche) che presentano un forte scostamento rispetto agli andamenti previsti dalla teoria elementare. In particolare (si veda la Figura 6.23), per quanto riguarda l’andamento della tensione longitudinale nel piano della sezione del tronco, le seguenti zone mostrano sensibili scostamenti dalla teoria elementare:

• A1: zona in prossimità del collegamento tra l’ordinata ed il montante di stiva; • A2: zona in prossimità del collegamento tra l’ordinata ed il montante passeggeri; • A3: zona in prossimità del collegamento tra l’ordinata e la trave di pavimento; • A4: corrispondente ad una parte del rivestimento dorsale.

Per la tensione tangenziale è stata individuata una zona di forte scostamento nel piano della sezione del tronco, B1, corrispondente ad una parte del rivestimento dorsale (si veda la Figura 6.24).

Nelle zone A1, A2, A3 si osservano dei picchi consistenti di tensione longitudinale, mentre nella zona A4 si osserva che il rivestimento dorsale risulta essere compresso, in contrapposizione alla caratteristica di sollecitazione in trazione prevista dalla teoria elementare. Le cause di questi scostamenti nelle tensioni possono essere dedotte osservando la deformata del modello. Come mostrato in Figura 6.25 e in Figura 6.26, si osserva che l’ordinata, in corrispondenza dei collegamenti con la trave di pavimento e relativo montante ed il montante di stiva, subisce una rilevante deformazione locale, che tramite la flangia esterna dell’ordinata si trasmette al rivestimento provocando i corrispondenti scostamenti nella tensione longitudinale. Nel piano della sezione del tronco, come mostrato in Figura 6.29, si osserva come la sezione stessa tenda ad ovalizzarsi, con la parte centrale del rivestimento dorsale che tende a sollevarsi verso l’esterno. In Figura 6.30 vengono visualizzati gli spostamenti del rivestimento, lungo l’asse x del sistema di riferimento globale del modello; in Figura 6.31 vengono invece visualizzati, gli spostamenti del rivestimento, lungo l’asse z. In Figura 6.27 viene mostrata la deformata della trave di pavimento ed in Figura 6.28 quella della trave di stiva. La deformata di entrambe è caratterizzata da una traslazione nel piano della sezione del tronco e da una rotazione della sezione delle trave. La deformazione è maggiore nella trave di pavimento, che presenta una freccia massima, pari a circa 5 mm, ed una rotazione della sezione della trave apprezzabile.

Analisi

Figura 6.23: Zone di forte scostamento per l’andamento della tensione longitudinale nel piano della sezione 5 del Modello WB.

Figura 6.24: Zone di forte scostamento per l’andamento della tensione tangenziale nel piano della sezione 5 del Modello WB.

Analisi

Montante

Passeggeri

Ordinata

Figura 6.25: Deformata locale dell’ordinata 5, corrispondente alla zona di anomalia A2 del Modello WB.

Figura 6.26: Deformata locale dell’ordinata 5 corrispondente alla zona di anomalia A1 del Modello WB.

Analisi

X

Z

Figura 6.27: Deformata locale della trave di pavimento nelle sezione 5 del Modello WB.

X

Z

Analisi

A4

A3

A2

A1

Analisi

Le cause che hanno portato ai forti scostamenti nella distribuzione delle tensioni rispetto a quella prevista dalla teoria elementare, possono essere ricondotte ai seguenti fatti:

• esistono deformazione locale rilevanti (in corrispondenza delle zone di scostamento);

• la flangia interna delle ordinate della zona a monte ed a valle del tronco esaminato risulta interrotta, per problemi legati alla mesh, con conseguente diminuzione della rigidezza complessiva dell’ordinata stessa.

Nelle analisi effettuate nel lavoro di tesi [2], non si sono riscontrati fenomeni di deformazione locale elevati e data la geometria abbastanza semplificata del modello, si sono ottenuti andamenti delle tensioni (sia longitudinale che tangenziale) nel rivestimento molto vicini a quelli previsti dalla teoria elementare. Gli scostamenti riscontrati invece nel presente lavoro sono dovuti alla minor rigidezza dell’ordinata (modellata, per esempio, senza la presenza di aperture per il passaggio dei correnti) e ad una mesh molto più rada, che ha permesso di cogliere fenomeni di deformazione strettamente localizzati.

Nel presente lavoro, in fase di modellazione, è stato operata una scelta sia sul grado di approssimazione della rappresentazione del componente e sia sul tipo di componenti da inserire nel modello. Ma aumentare il tipo di approssimazione dei modelli dei componenti e di componenti inseriti, se per un verso migliora il grado di rappresentatività della struttura reale, dall’altro fa aumentare il numero di elementi e la complessità del modello (dal punto di vista dell’implementazione). Infatti, mentre la rappresentazione dell’ordinata è stata molto dettagliata, altri componenti non sono stati modellati con lo stesso grado di approssimazione, in particolare nelle zone di collegamento, e questo può essere la causa delle rilevanti deformazione locali riscontrate. Per risolvere la situazione è auspicabile, oltre ad un maggior dettaglio nella modellazione dei componenti con grado di approssimazione inferiore, anche l’inserimento di nuovi componenti strutturali, che in un primo momento non erano stati introdotti, entro i limiti imposti dall’implementazione. I componenti strutturali che al momento non sono stati rappresentati, sono i seguenti:

• seat-tracks; • stringer-tie; • tear-strap;

Analisi • doublers di irrigidimento locale, da applicare nelle zone di collegamento fra

componenti (per esempio, nel collegamento montante-ordinata).

I seat-tracks collegano le flange superiori delle travi di pavimento, con conseguente aumento della rigidezza delle stesse ed introduzione del carico di pavimento più realistica (il carico non viene più applicato sull’anima della trave di pavimento, bensì sui seat-tracks). Gli stringer-tie permettono una trasmissione del carico dall’ordinata ai correnti corretta, rispetto a quella ottenuta nel Modello OB (correnti sotto forma di elementi Beam), dove il carico viene trasmesso ai correnti unicamente dal rivestimento. Infatti senza la presenza di stringer-tie, si ha una deformazione locale elevata del rivestimento in prossimità del collegamento con la flangia esterna dell’ordinata, e nel caso che la rigidezza dei correnti sia molto superiore a quella del rivestimento, quest’ultimo tende a sovraccaricarsi, scaricando conseguentemente i correnti (come mostrato anche nelle prove effettuate riportate in Appendice B). I doublers e i tear-strap servono per aumentare localmente, nelle zone di collegamento, gli spessori dei componenti. I doublers di irrigidimento locale servono per aumentare localmente la rigidezza del componente e permettere quindi una migliore trasmissione del carico.

Per motivi di tempo, nel presente lavoro, non è stato possibile avviare questo processo di modifica del modello. E’ stata effettuata comunque una prova aggiuntiva. In questa prova, si è isolata la parte centrale del tronco di fusoliera del Modello WB, applicando un incastro ad un’estremità. In questo modo si sono eliminati i problemi legati all’interruzione della flangia interna delle ordinate appartenenti alle zone a monte ed a valle del tronco esaminato. Eliminando questo problema si è riscontrato che la parte centrale del rivestimento dorsale ha ripreso la caratteristica di sollecitazione in trazione prevista dalla teoria elementare (si veda la Figura 6.36). Per minimizzare la rotazione della sezione della trave di pavimento, è stata fatta un’ulteriore prova sullo stesso modello (zona centrale del tronco di fusoliera). Sono stati inseriti degli irrigidimenti, con la funzione di fungere da seat-tracks, che per semplicità di inserimento nel modello preesistente, sono stati modellati come estrusi a sezione costante, con forma a C (si veda la Figura 6.32).

I seat-tracks sono stati inseriti con spaziatura uniforme pari a 500 mm, a partire dalla mezzeria della trave di pavimento. In Figura 6.33 e Figura 6.34 in viene mostrata la mesh del modello di questa prova.

Analisi

Figura 6.33: Mesh della zona centrale del Modello WB con i correnti del pavimento di cabina.

Figura 6.34: Ingrandimento della mesh della zona centrale del Modello WB con i correnti del pavimento di cabina.

Da questa prove si conclude che per eliminare gli scostamenti riscontrati nelle tensioni e le deformazioni locali elevate, è auspicabile perseguire nella ricerca di un maggior dettaglio del modello della struttura, conseguito soprattutto con l’inserimento dei componenti strutturali suddetti e nella realizzazione di un modello sul quale applicare una mesh di soli elementi di tipo Shell (sia per risolvere il problema dell’interruzione della flangia interna dell’ordinata nelle zone a monte ed a valle del tronco e sia per evitare l’uso di elementi di tipo Beam che hanno causato i problemi descritti precedentemente).

Analisi

Figura 6.36: Confronto della tensione longitudinale nella sezione C, tra la prova del tronco centrale senza seat-tracks e quello con i seat-tracks.