Capitolo 1

Introduzione

L’aumento dei prezzi del carburante negli ultimi dieci anni ha stimolato un interesse nel trovare un modo per ridurne i consumi nel trasporto aereo civile.

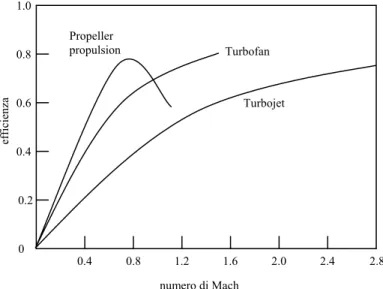

Vantaggi significativi sulla riduzione dei consumi di carburante sono stati ottenuti con sistemi di propulsione innovativi come i “turboprop” rispetto ai sistemi “turbofan”, ad equivalenti numeri di Mach (Figura 1.1). In tale processo di evoluzione, i sistemi “turbofan” hanno portato nel passato analoghi vantaggi in operazioni ad alti numeri di Mach con una riduzione dei livelli di rumore.

Figura 1.1. Turbofan

Nel motore a getto, o turboreattore (turbojet), la compressione dell’aria è effettuata per mezzo di un compressore, generalmente assiale, azionato da una turbina a gas di scarico, attraverso la quale vengono fatti passare i prodotti della

numero di Mach 0.2 0.4 0.6 0.8 1.0 0 0.4 0.8 1.2 1.6 2.0 2.4 2.8 efficienza Turbojet Turbofan Propeller propulsion

combustione all’uscita delle camere di combustione, sempre miscelati con aria solo compressa in modo da abbassarne la temperatura, per poi essere convogliati nell’ugello di scarico.

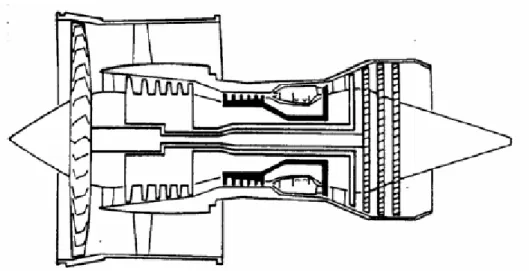

Figura 1.2. Schema del turboreattore

La trazione complessiva rappresenta la risultante di tutte le forze che fluido e sistema propulsivo si scambiano nei vari componenti nei quali si può suddividere il motore, dal compressore all’ugello di scarico.

Nell’indicare le prestazioni di un motore a getto ci si riferisce essenzialmente alla trazione fornita, e non tanto alla potenza che comunque, nota la trazione, è facilmente ricavabile. La trazione si misura in kN o lbs. Il consumo specifico (TSFC thrust specific fuel consuption) è la quantità di combustibile consumato per unità di trazione nell’unità di tempo. Spesso si misura in N/(N h) o lbs/(lbs h). Dato il basso rendimento propulsivo, il turbogetto semplice presenta consumi specifici relativamente elevati che sono dell’ordine di 0,8-1,2 N/(N h).

Per i motori turbofan parte dell’aria elaborata viene accelerata da una ventola che si trova in genere davanti al compressore. L'aria accelerata segue due percorsi; una parte viene elaborata dal motore come un usuale motore turboreattore, mentre una parte rimane esterna al ciclo del motore e si unisce nell’ugello di scarico ai gas di scarico, abbassandone la velocità di uscita.

BPR), cioè il rapporto tra la portata secondaria (quella elaborata dal ventilatore) e quella primaria (cioè quella che attraversa tutto il motore) assume valori compresi tra 1 e 2.

Figura 1.3. Turboreattore a doppio flusso

La loro evoluzione è rappresentata dai motori turbofan dove i flussi si mantengono separati.

Figura 1.4. Turbofan

In questi casi il rapporto di bypass arriva ad assumere valori dell’ordine di 6-8. In pratica il turbofan è un sistema propulsivo con il quale si vogliono ottenere i valori elevati di spinta forniti dai turboreattori ma con l’alta efficienza dei

sistemi propulsivi ad elica. In tal modo l’efficienza propulsiva di un turbofan è un compromesso tra l’efficienza fornita dal propulsore ad elica e quella del turboreattore semplice.

Attualmente quasi tutti i motori per impiego civile sono turbofan o turboreattori a doppio flusso. Oltre al vantaggio di un maggiore rendimento propulsivo, il rumore emesso è molto minore. Le prestazioni di un motore turbofan sono molto più complesse di un semplice turboreattore poiché la dipendenza in funzione della quota e della velocità di volo è combinazione della dipendenza del comportamento dell’elica e del turboreattore, avvicinandosi sempre più a quelle di un’elica all’aumentare del rapporto di bypass.

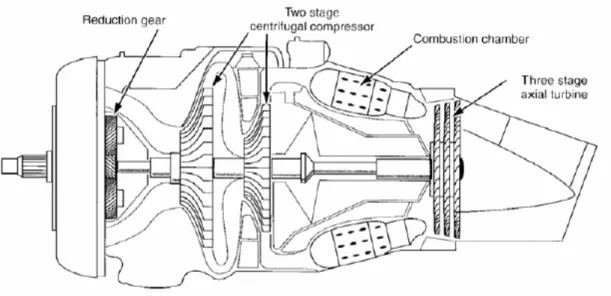

Il turboelica (turboprop), invece, abbina un’elica a un motore a turbina. L’elica viene trascinata direttamente da una turbina, quasi sempre diversa da quella che trascina il compressore. Tra turbina ed elica è interposto un riduttore con rapporto di riduzione attorno a 10-15 a 1. Il riduttore si rende necessario per evitare elevate velocità periferiche della pala.

Figura 1.5. Schema di motore turboprop (turboelica)

Il flusso di aria secondaria (quello che è mosso dall’elica) è notevolmente maggiore di quello che attraversa il motore e che viene espulso attraverso l’ugello. In linea di principio per lo stesso scopo si potrebbe utilizzare anche un turboreattore a doppio flusso, ma per numeri di Mach inferiori a 0.6 -0.7, l'elica si

presenta più leggera e con prestazioni molto più soddisfacenti, anche se è più complesso del turboreattore e più pesante a causa del notevole peso del riduttore. Per numeri di Mach superiori, i turbogetti si dimostrano più convenienti, fondamentalmente a causa delle scarse prestazioni dell'elica.

Le prestazioni del turboelica sono nettamente superiori a quelle dei turboreattori di altro tipo, specie in fase di decollo, in virtù delle caratteristiche di spinta a punto fisso dell’elica. Viste le sue caratteristiche il motore a turboelica si presta molte bene a sostituire con vantaggio il motore a pistoni, specie ad elevate potenze; infatti i rendimenti sono, al momento attuale, solo leggermente inferiori, mentre le aree frontali sono ridotte a meno della metà a parità di potenza ed i pesi molto contenuti.

La spinta generata dal getto che esce dall’ugello è senz’altro significativa e tale da compensare le perdite dovute all’elica ed alla resistenza della gondola in cui è installato il motore. La potenza disponibile dipende dagli stessi parametri che influenzano il turboreattore, numero di giri, numero di Mach, quota, e dal rendimento dell’elica. Possiamo ritenere che la potenza equivalente cresca linearmente con la velocità, per effetto del contributo della trazione dovuta ai gas di scarico. In assenza di dati precisi il consumo specifico si può ritenere indipendente dalla velocità mentre diminuisce con la quota.

Oggigiorno la ricerca nel campo propulsivo è incentrata a superare alcuni degli svantaggi del sistema “turboprop”. Il sistema, noto come “propfan”, permette agli aerei di viaggiare ad una velocità di crociera di Mach 0.8 con efficienze significativamente più alte dei moderni “turbofan”. Questi “propfan” avanzati richiederanno una scatola ad ingranaggi che riduca la velocità tra la “power section” e il “propfan”.

L’effettivo vantaggio del nuovo sistema propulsivo in termini di risparmio nel consumo di carburante dipenderà dall’efficienza di queste trasmissioni. Per l’attuale motore T56/501 ciascun aumento dello 0.1 % dell’efficienza effettiva della scatola ad ingranaggi porta approssimativamente ad un risparmio annuo di carburante pari a $ 700,00 per utilizzi su flotte militari e commerciali.

L’incremento dell’efficienza delle trasmissioni aeronautiche implica benefici progettuali anche per sistemi di lubrificazione e raffreddamento.

Riducendo la generazione di calore all’interno della scatola ad ingranaggi è possibile diminuire il flusso d’olio senza aumenti della temperatura di funzionamento della trasmissione stessa. Portate più basse d’olio comportano minori perdite di energia nel sistema di pompaggio ed una riduzione delle perdite “windage”/”churnig” associate all’aumento dell’ambiente aria/olio e complessivamente una riduzione del peso e delle dimensioni del sistema di lubrificazione (piccoli serbatoi, tubi di collegamento, filtri, pompe e minore quantità di olio imbarcato). Un ulteriore vantaggio è ottenuto con la possibile riduzione dell’impianto di raffreddamento sia esso ad aria o ad olio.

Sulla base di quanto accennato si comprende come un aumento dell’efficienza della scatole ad ingranaggi porti a significativi benefici, per quanto in passato la metodologia di progetto delle scatole ad ingranaggi aeronautici non ne includesse l’ottimizzazione dell’efficienza.

L’obiettivo di questa attività è la verifica di applicabilità del codice CFD Fluent 6.0.20 per lo studio dei moti convettivi investigando, con tecniche di risoluzione numerica:

• la dinamica dell’atmosfera interna;

• la possibilità che il danneggiamento delle ruote dentate possa dipendere da anomalie della lubrificazione legate all’interazione tra il movimento dell’aria ed i getti d’olio lubrificante.

L’indagine è stata condotta con avanzamenti successivi, valutando le risorse computazionali necessarie (requisiti hardware, tempi di calcolo), eseguendo calcoli su geometrie bidimensionali e tridimensionali semplificate (ad esempio, una ruota in un vano cilindrico). In particolare si è proceduto dapprima con una validazione del codice sul problema del moto alla Couette, potendo confrontare i risultati numerici con quelli teorici per poi passare alla simulazione di un sistema tridimensionale della scatola ad ingranaggi.

Il modello numerico sviluppato per tali simulazioni riproduce in maniera semplificata la geometria dell’ apparecchiatura di prova installata, nell’ambito di una collaborazione tra l’Università di Pisa e l’Avio S.p.A., presso il laboratorio del Centro Ricerche sulle Trasmissioni Meccaniche a Tecnologia Avanzata (CRTM) del Dipartimento di Ingegneria Meccanica Nucleare e della Produzione

dell’Università di Pisa, per un’attività sperimentale finalizzata alla realizzazione di una campagna di prove per la caratterizzazione della resistenza di ingranaggi utilizzati in applicazioni motoristiche in campo aeronautico.