Capitolo 3

Impianto sperimentale FoSper

3.1. Introduzione

Il sistema FoSper si inserisce in un complesso di strutture sperimentali di scala semi-industriale utilizzate presso le sedi dell’International Flame Research Foundation (IFRF) per l’analisi di processi di combustione in ambito di ricerca.

Le numerose sperimentazioni condotte, sono spesso affiancate da modellazione matematica dei processi tramite codice CFD. Gli obiettivi principali di tali studi sono:

caratterizzazione dei bruciatori in condizioni sia reattive che isoterme;

caratterizzazione di combustibili solidi, liquidi e gassosi e studio della combustione

in processi quali OFA o Reburnirng;

verifica ed analisi dell’effetto scala in relazione a processi di combustione di tipo

industriale.

Nel presente lavoro di tesi si sono analizzate le sperimentazioni di fiamme a polverino di carbone condotte sulla IFRF Furnace no°1 (detta anche FoSper - Fornace Sperimentale) con bruciatore AASB (Aerodynamically Air Staged Burner), prendendo a riferimento due differenti campagne sperimentali:

a) Test effettuati presso la sede IFRF di Ijmuiden (Olanda), (Weber et al., 1992);

b) Test effettuati presso la sede IFRF di Livorno, (Trials on Aerodynamically Air Staged Burner, 2007).

Nei paragrafi successivi segue una descrizione delle prove condotte con relative misurazioni. Nella figura 3.1 è mostrato uno schema a blocchi che descrive l’impianto FoSper

3.2. Descrizione dell’impianto

3.2.1. Fornace FoSper

La IFRF Fornace no.1 (Figura 3.2) ha una struttura di tipo modulare a sezione interna quadrata di 2.0 x 2.0 m per una lunghezza complessiva di 6.38 m. Gli 11 moduli indipendenti di cui è costituita consentono assemblaggi tali da garantire un’ampia flessibilità operativa. In particolare variando la lunghezza della fornace può essere variato il tempo di residenza dei gas in camera di combustione.

Figura 3.2 - Fornace IFRF Furnace n°1.

L'estrazione del calore lungo la fornace viene assicurata da 7 tubi raffreddati ad acqua (cooling loops), distribuiti lungo le pareti interne della fornace. La portata e la temperatura dell’acqua di raffreddamento sono costantemente monitorate in modo da determinare il flusso termico estratto (circa il 45% dell’input termico).

La fornace è provvista di aperture disposte lungo le pareti che permettono l’introduzione delle sonde per il campionamento durante le sperimentazioni, come è mostrato di seguito in Figura 3.3.

Figura 3.3 – Fornace (a sinistra); finestra di accesso per le misurazioni in-flame (a destra)

Il forno è stato progettato per lo studio e la messa a punto di bruciatori aventi potenzialità massima di 5 MW termici a carbone, ad olio ed a gas metano.

Il forno è normalmente gestito ad uno dei seguenti carichi: - carico nominale 3 MWt

- carico massimo 5 MWt - carico minimo 1 MWt

con tutti e tre i combustibili previsti.

La temperatura delle pareti del forno è controllata da due termocoppie per ogni modulo, poste a differenti affondamenti, per un totale di 22 termocoppie. La temperatura dell’aria comburente varia da quella ambiente fino a circa 300°C. La temperatura di uscita dei fumi dal forno non eccede i 1200°C nell'assetto convenzionale.

3.2.2. Bruciatore AASB (Aerodynamically Air Staged Burner)

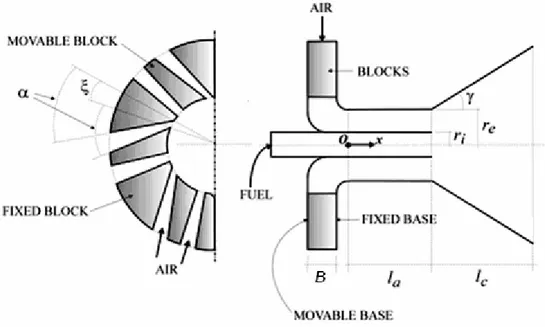

AASB (Figura 3.4) è un bruciatore che opera adottando la combustione air staging, finalizzata a far avvenire la devolatilizzazione del carbone in un ambiente povero di ossigeno mediante separazione aerodinamica della zona di combustione. Bruciatori di questo tipo sono stati utilizzati nell’industria come bruciatori a bassi NOx di prima generazione.

Figura 3.4 – Schema del bruciatore AASB

Il carbone è iniettato assieme all’aria primaria (transport air) da una sezione anulare in corrispondenza dell’inizio del quarl, il cui profilo e dimensioni sono riportate in figura 3.5. Alla corrente d’aria secondaria (combustion air) è imposta una componente di velocità tangenziale mediante swirler, regolabile tramite dei registri. L’aria primaria è iniettata coassialmente all’aria di combustione.

Nell’AASB le emissioni di NOx sono modificate controllando le traiettorie delle particelle di

carbone. Un modo facile ed efficace di alterare le traiettorie delle particelle e ottenere una fiamma a bassi NOx è quello di spostare in avanti l’iniettore di polverino rispetto alla gola del

bruciatore, come rappresentato in Figura 3.6.

Quando l’iniettore si trova all’inizio della gola, le particelle di carbone passano prevalentemente intorno all’IRZ1 e si mescolano con l’aria secondaria di combustione sul limite dell’IRZ stessa (traiettoria di tipo 1). In questo caso la devolatilizzazione del carbone avviene in condizioni ricche di ossigeno determinando più alte emissioni di NOx. Quando

l’iniettore è spostato in avanti all’interno del quarl, le particelle di carbone penetrano progressivamente l’IRZ (traiettorie di tipo 2, 3 e 4) e le componenti volatili sono esposte ad un ambiente povero di ossigeno che favorisce la conversione dell’azoto presente nel combustibile in N2, riducendo le emissioni di NOx. Analisi sperimentali hanno dimostrato che

in funzione della posizione della lancia del polverino si determinano riduzioni delle emissioni di NOx di circa il 50%.

Figura 3.6 – Traiettoria delle particelle al variare della posizione dell’iniettore

1

3.2.2.1. Movable-Blocks Swirl Generator

Per garantire un’elevata potenza termica per unità di volume, la velocità di efflusso della miscela aria-combustibile deve essere generalmente maggiore di 10-20 m/s, mentre la velocità di propagazione della fiamma in condizioni turbolente non supera i 5-10 m/s. Si rende necessaria quindi una stabilizzazione forzata del fronte di fiamma per evitare che la stessa si stacchi dal bruciatore. Stabilizzare la fiamma significa creare una sorgente continua di ignizione, e ciò si realizza in pratica generando una zona di ricircolazione interna che riporta verso l’ugello i gas combusti. I prodotti di combustione sono altamente reattivi e forniscono alla miscela fresca aria-combustibile la temperatura necessaria all’ignizione. In genere le camere di combustione sono grandi rispetto ai getti, che quindi non sono confinati abbastanza da formare zone di ricircolo: senza particolari accortezze non si otterrebbero fiamme stabili. Gli accorgimenti per creare fiamme stabili sono:

uso di Bluff Bodies (corpi tozzi), cioè ostacoli che creano un vortice; si parla anche di

“flusso bloccato”. Anche la presenza di un condotto divergente (quarl) aumenta il ricircolo.

uso di Swirler, cioè dispositivi che impongono alla corrente di aria secondaria una

componente di velocità tangenziale che a valle dà luogo ad una zona di ricircolazione. Lo swirl si può realizzare in flusso assiale oppure radiale e la sua entità è quantificata dal numero di swirl che ha forte influenza sul campo di moto .

Figura 3.8 – Schema di funzionamento del bruciatore

L’IFRF movable block swirl generator è un generatore di swirl ad immissione radiale. Sviluppato negli anni, ’60 è regolarmente utilizzato presso IFRF in bruciatori sperimentali di scala semi-industriale. Nelle Figure 3.9 e 3.10 sono riportate le dimensioni geometriche e lo schema di funzionamento.

Figura 3.9 Dimensioni dello swirler

Internal recirculation zone (IRZ)

E’ costituito da 12 blocchetti fissi e 12 blocchetti mobili. La rotazione relativa dei blocchetti determina l’apertura dei canali di efflusso dell’aria comburente: il getto d’aria si divide in un numero uguale di flussi radiali e tangenziali i quali si ricombinano a valle in un unico flusso swirlato. Con la rotazione dei blocchetti mobili in senso antiorario si induce la progressiva chiusura dei canali radiali e apertura dei canali tangenziali (e viceversa in senso orario), così che il momento tangenziale risultante, e quindi il numero di swirl, sia incrementato (o decrementato).

Figura 3.10 Schema di funzionamento dello swirler

L’aria viene immessa all’interno dello swirler attraverso due ampie aperture laterali (Figura 3.12) tali da garantire basse perdite di carico.

Figura 3.12 – Immagine dello swirler durante i test presso la sede IFRF di Livorno

3.2.2.1.1. Metodo teorico di calcolo del numero di swirl

Nei lavori compiuti presso IFRF si definisce numero di swirl S il rapporto tra il flusso del momento della quantità di moto tangenziale, Ltang, ed il prodotto tra il flusso della

quantità di moto assiale, Gx, e il raggio esterno del condotto di adduzione dell’aria secondaria

re (Figura 3.10): e x g r G L S tan (3.1)

Il flusso del momento della quantità di moto tangenziale (Ltang) ed il flusso della quantità di

moto assiale (Gx) sono definiti come (dove ρ è la densità dell’aria, U è la velocità assiale e W

è la velocità tangenziale):

e i r r g W U r dr Ltan 2 2 (3.2)

e i r r x U rdr G 2 2 (3.3)Il metodo di calcolo del numero di swirl è applicabile sotto le seguenti ipotesi2:

velocità assiale costante lungo una sezione trasversale del condotto dell’aria secondaria; velocità costante attraverso i canali radiali e tangenziali dello swirler;

perdite trascurabili del flusso del momento della quantità di moto tangenziale nel tratto

compreso tra lo swirler e l’ingresso della bocca del bruciatore. I parametri che determinano il numero di swirl sono:

l’angolo formato dai canali tangenziali con la direzione radiale: = 50°; l’angolo massimo di regolazione della piastra dei blocchetti mobili: m = 8°; l numero di blocchetti fissi e mobili: n =12 x 2;

spessore dei blocchetti: B = 100mm;

raggi interno ed esterno del condotto di adduzione dell’aria: ri =70mm, re =117mm;

Vediamo in dettaglio come calcolare le grandezze in esame:

a) Flusso del momento della quantità di moto tangenziale, Ltang

Le aree delle sezioni di uscita del flusso d’aria attraverso i canali radiali e tangenziali, (considerando come angolo di regolazione e come angolo di regolazione massimo m) sono

rispettivamente:

B n R Ar 1 m (3.4) n B R At 1 cos (3.5) La sezione di uscita totale attraverso i canali radiali e tangenziali é:

m

m

m

r t A R n B n R B A A cos 1 1 1 1cos / (3.6) Assumendo la stessa perdita di pressione nei canali radiali e tangenziali, si può calcolare la velocità di attraversamento del flusso attraverso i blocchetti e la distribuzione delle portate in massa.

Più precisamente si ha:

Il flusso del momento della quantità di moto tangenziale può essere scritto come:

1 2 2 1 tan sen R A A M R sen V M L g t t (3.9)

E sostituendo le aree con le espressioni sopra ricavate (3.5) e (3.6) si ottiene:

2 2 tan / cos 1 1 / cos m m m g B n sen M L (3.10)b) Flusso della quantità di moto assiale, Gx

Assumendo costante la velocità assiale lungo una sezione trasversale nel tratto compreso tra lo swirler e l’ingresso della bocca del bruciatore (la, fig 3.10), il flusso della quantità di moto

assiale può essere scritto come:

A M U A U M Gx ~ ~ 2 2 (3.11) A M A M A M r r t t (3.7) r r t t A M A M A M V (3.8)

Figura 3.13 – Rappresentazione schematica dei canali di efflusso radiale e tangenziale e grandezze fisiche e geometriche in esame

12 M

La sezione trasversale del condotto di ingresso dell’aria secondaria può essere scritta come (con BRri/re):

2 2

2

2

1 ~ BR r r r A e i e (3.12) Sostituendo si ottiene:

2

2 2 1 BR r M G e x (3.13)Numero di swirl teorico

Usando la definizione di numero di swirl (eq. 3.1) e le formule trovate per il flusso del momento della quantità di moto tangenziale Ltang (eq. 3.10) e il flusso di quantità di moto

assiale Gx (eq. 3.13) si ottiene la seguente espressione:

2 2 2 tan / cos 1 1 / cos 1 m m m e e x g nB sen BR r r G L S (3.14)Si ricava che il numero di swirl (“teorico”) S dipende soltanto dalle caratteristiche geometriche dello swirler (, n, B, m), dalla regolazione dello swirler /m e dalla geometria

del condotto di ingresso dell’aria (re, BR).

La regolazione dello swirler è divisa in 11 posizioni (swirler setting), SS, numerate da 0 (swirl nullo) a 10 (swirl massimo) in funzione della posizione relativa dei blocchetti definita dal rapporto /m. In Figura 3.14 si ha una rappresentazione dei canali di efflusso assiali e

tangenziali dell’aria al variare del raporto /m.

Le posizioni dello swirler sono così definite:

SS = 10 (/m) (3.15) Si ottiene quindi:

2 2 2 tan 10 cos 1 1 10 cos 1 SS nB SS sen BR r r G L S m e e x g (3.16)Fig 3.14 Rappresentazione dei canali di flusso dell’aria al variare del setting dello swirler

Per l’IFRF movable block swirl generator si ha:

= 50° , n = 12 , B = 100 mm , m = 8° , re = 117 mm , ri = 70 mm , BR = 0,598 0 1.68 1.36 1.08 0.16 0.075 0.26 0.38 0.51 0.67 0.86 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 0 2 4 6 8 10 SS S w ir l N u m b er

Fig 3.15 Numero di swirl teorico nelle diverse configurazioni di setting dello swirler

SS 0 1 2 3 4 5 6 7 8 9 10

Il calcolo teorico precedentemente illustrato è affetto però da notevole incertezza, poiché fornisce il numero di swirl che si ha immediatamente a valle dello swirler trascurando le perdite che si determinano nel condotto che porta alla bocca del bruciatore. Qui si ha una modifica delle componenti di velocità e una conseguente variazione del numero di swirl in camera di combustione

.

Tale analisi non permette quindi di prevedere l’esatta entità dello swirl che si ha all’interno del quarl e nella regione di fiamma.Studi di letteratura dimostrano che le perdite del flusso del momento della quantità di moto tangenziale nel condotto dell’aria secondaria possono essere anche superiori ad un valore del 50%. L’entità di tali perdite è tanto maggiore quanto maggiore è la lunghezza del condotto, e tanto maggiore è il numero di swirl nella sezione di ingresso a valle dello swirler.

3.3.

Prove sperimentali

3.3.1. Prove di Ijmuiden

La campagna sperimentale di Ijmuiden (Weber et al., 1992), condotta sull’impianto IFRF Furnace no°1 con bruciatore AASB, è relativa allo studio di fiamme a polverino di carbone con Göttelborn coal.

Le misurazioni effettuate sono relative ai campi di velocità, temperatura e concentrazione delle specie (O2, CO2, CO, NOx), rilevate sia nella zona interna al quarl che in diverse sezioni

all’interno della fornace3.

La strumentazione utilizzata per la misurazioni sperimentali è composta da: - sonda LDV (Laser Doppler Velocimeter);

- termocoppie per la misura delle temperature.

Le velocità assiali e tangenziali e i parametri di turbolenza del flusso d’aria in ingresso alla camera di combustione sono state misurate alla porta di calibrazione all’interno del bruciatore (vedi Figura 3.5).

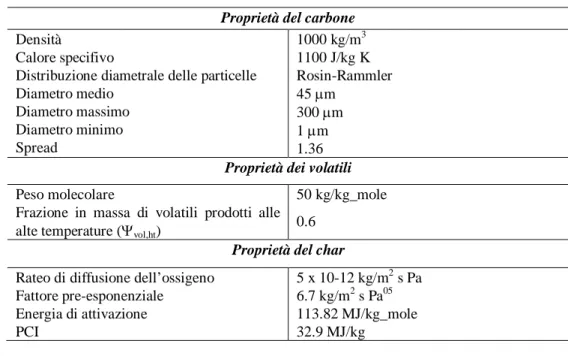

Nelle Tabelle 3.1 e 3.2 sono riportate le proprietà del Göttelborn coal. La Tabella 3.3 riassume le condizioni di input al bruciatore

Tabella 3.1 - Proximate et ultimate analysis Gottelborn coal Proximate analysis (weight- %w/w, dry)

Volatili Ceneri Carbonio fisso 37.4 8.3 54.3 Ultimate analysis (weight- %w/w, daf)

C H N S O (by diff.) 80.36 5.08 1.45 0.94 12.17 3

Le porte di misura sono 7: la prima è posta all’interno del quarl a 134mm dalla sezione di uscita dell’iniettore, le altre 6 sono ad una distanza rispettivamente di 0m, 0.25m, 0.50m, 0.85m, 1.25m, 1.95m, dal quarl outlet

Tabella 3.2 - Proprietà Göttelborn coal Proprietà del carbone Densità

Calore specifivo

Distribuzione diametrale delle particelle Diametro medio Diametro massimo Diametro minimo Spread 1000 kg/m3 1100 J/kg K Rosin-Rammler 45 m 300 m 1 m 1.36 Proprietà dei volatili Peso molecolare

Frazione in massa di volatili prodotti alle alte temperature (vol,ht)

50 kg/kg_mole 0.6

Proprietà del char Rateo di diffusione dell’ossigeno

Fattore pre-esponenziale Energia di attivazione PCI 5 x 10-12 kg/m2 s Pa 6.7 kg/m2 s Pa05 113.82 MJ/kg_mole 32.9 MJ/kg

Tabella 3.3 - Condizioni di input al bruciatore

Aria secondaria Portata massiva

Superficie di ingresso Temperatura

Densità

Velocità assiale media Velocità tangenziale media Swirl number

Intensità turbolenta Lunghezza caratteristica

2684 kg/h

(2.165 MWth con il 22% di eccesso d’aria) 2.7611*10-2 m2 573.15 K 0.616 kg/m3 43.83m/s 49.42 m/s 0.923 20% 2.35 cm Combustibile + Aria primaria Portata massiva di carbone polverizzato

Portata massiva di aria Superficie di ingresso Temperatura

Velocità assiale media Intensità turbolenta Lunghezza caratteristica 263 kg/h (2.165 MWth) 421 kg/h 4.9417*10-3 m2 343.15 K 23.02 10% 6.5 mm

3.3.2. Prove di Livorno

La campagna sperimentale di Livorno (Trials on Aerodynamically Air Staged Burner, 2007) si inserisce nel programma IFRF di “validazione di modelli numerici per sistemi di combustione” relativo al sistema FoSper (IFRF Furnace no°1 con AASB).

L’obbiettivo del progetto è lo sviluppo dello studio di fiamme a polverino di carbone tramite una analisi combinata prove sperimentali-modellazione CFD.

Sono stati condotti una prima serie di test isotermi (‘cold test’) con imissione di aria swirlata a temperatura ambiente per due diverse posizioni dei blocchetti dello swirler (swirler setting: SS = 5 e SS = 10). In tali condizioni è stata effettuata una misurazione del campo di velocità all’interno delle fornace con lo scopo di caratterizzare da un punto di vista aerodinamico il bruciatore AASB e di fornire i dati di partenza per lo sviluppo dei modelli fluidodinamici. Sono seguite prove di combustione di polverino di carbone (‘coal combustion test’) con combustione di polverino di carbone4 (con una potenza termica di circa 2MWth)

caratterizzando il funzionamento del bruciatore con diversi assetti dello swirler (SS = 5; SS = 8; SS = 10).

Le misurazioni effettuate sono relative ai profili di temperatura e concentrazione delle specie (O2, CO2, CO, SO2, NOx).

Figura 3.18 – Rappresentazione schematica delle prove

4

South African coal

Campagna sperimentale Livorno

Cold test Coal combustion test Caratterizzazione aerodinamica AASB

- misure campo di velocità

SS = 5 SS =10

Numero teorico di swirl = 0.51

1st run hot trials

SS = 5 SS = 10

Instabilità di fiamma

2st run hot trials (SS = 8)

- misura profilo di temperatura

- misura concentrazione delle specie CO CO2 NOx O2 SO2 Numero teorico di swirl = 1.68

La strumentazione utilizzata per le misure sperimentali è composta da:

Pirometro ad aspirazione (water cooled suction pyrometer), per la misura della

temperatura e della composizione chimica del gas ;

Tubo di Pitot, per la misura della velocità locale del fluido all’interno della fornace.

3.3.2.1. Prove isoterme

Le condizioni operative di svolgimento delle prove sono riassunte nella Tabella 3.4 Tabella 3.4 - Condizioni di input per i test “a freddo”

In Figura 3.19 è schematizzata la griglia dei punti di misurazione all’interno della fornace, si noti l’infittimento delle misure nell’intorno della bocca del bruciatore (sono riportate in mm le dimensioni della fornace e le quattro file di punti corrispondono alle porte 1, 2, 4, 6 poste rispettivamente a 170 mm, 420 mm, 1020 mm, 1610 mm dal quarl outlet ).

Figura 3.19 - Griglia dei punti di misurazione

Ingresso combustibile-aria di trasporto Portata aria di trasporto

Temperatura aria di trasporto

787 Kg/h - 660 m3/h 23°C

Ingresso aria comburente Portata aria comburente

Temperatura aria comburente

2210 Kg/h 23°C Swirler setting SS=10 SS=5 Swirl number = 1.68 Swirl number = 0.51

Nelle figure seguenti sono riportati i profili di velocità assiale e tangenziale rilevati per le porte 1, 2, 4, 6 rispettivamente per swirler setting SS = 10 e swirler setting SS = 5 (asse-y: velocità, m/s ; asse-x distanza radiale dal centro della fornace, mm)

velocità assiale velocità tangenziale Figura 3.20 a) - Profili di velocità assiale e tangenziale - Swirler setting SS = 10

velocità assiale velocità tangenziale Figura 3.20 b) - Profili di velocità assiale e tangenziale - Swirler setting SS = 5

(Report IFRF – Trials on the aerodynamically air staged burner)

L’analisi dei risultati delle prove isoterme permette di dedurre il funzionamento dello swirler e di caratterizzare da un punto di vista aerodinamico il bruciatore AASB. Le prove condotte con swirler setting SS = 5 (corrispondenti ad un numero teorico di swirl di 0.51) evidenziano la quasi totale assenza di swirl nella regione di fiamma: è evidente dai grafici relativi alla porta 1 che la velocità tangenziale formante il vortice di swirl è appena accennata e che non vi sono componenti negative di velocità assiale che determinano una zona interna di ricircolo.

La rapida attenuazione del flusso registrata alle porte più lontane rispetto alla bocca del bruciatore conferma poi l’assenza di vorticosità in camera di combustione. Da notare che si osserva una anomalia legata all’asimmetricità dei profili difficilmente spiegabile.

Tale asimmetria non si osserva invece nei grafici con swirler setting SS = 10, corrispondente ad un numero di swirl teorico di 1.68. In questi grafici so osserva una zona interna di ricircolo, come indicato dalla componente negativa della velocità assiale in corrispondenza dell’asse della fornace. Inoltre tutte le velocità appaiono non nulle anche nelle porte più lontane rispetto alla bocca del bruciatore, segno che il flusso turbolento non si estingue immediatamente dopo l’ingresso in camera di combustione.

3.3.2.2. Prove di combustione di polverino di carbone

Le prove di combustione di polverino di carbone sono state effettuate in due step: la prima serie di test è stato avviata con assetti dello swirler SS = 5 e SS = 10 con l’obbiettivo di caratterizzare il processo di combustione e la stabilità di fiamma in due diverse condizioni di mixing turbolento. Le condizioni operative di processo sono schematizzate nella Tabella 3.5.

Tabella 3.5 - Condizioni operative del primo step di test

Ingresso combustibile-aria di trasporto Portata combustibile

Portata aria di trasporto Temperatura aria di trasporto

280 Kg/h

(input termico: 2MWth)

787 Kg/h - 660 m3/h 70°C

Ingresso aria comburente Portata aria comburente

Temperatura aria comburente

2210 Kg/h 270°C Swirler setting SS=10 SS=5 Swirl number = 1.68 Swirl number = 0.51

Questi primi test sono stati però subito interrotti: in entrambi i casi condizioni instabili di fiamma hanno impedito di effettuare in modo corretto le misurazioni all’interno della fornace. In particolare, per assetto SS = 5, l’esiguo swirl alla bocca del bruciatore ha determinato lo spegnimento della fiamma. E’ stato possibile rilevare i profili di temperatura e concentrazione delle specie solo nel caso di swirler setting SS = 10; anche in quest’ultima configurazione si sono riscontrate difficoltà nel controllo del processo di combustione, che non hanno impedito la conduzione delle prove, ma che sicuramente non costituiscono la condizione ottimale di funzionamento del bruciatore. Si è deciso quindi di modificare il setup dello swirler cercando una soluzione che permettesse condizioni di processo stabili e stazionarie.

La stabilità di fiamma è diretta conseguenza del numero di swirl, che influisce sulla formazione della zona di ricircolo all’interno del quarl e sul miscelamento dei flussi reagenti. Le sperimentazioni condotte in passato sul bruciatore AASB presso le sedi dell’IFRF prevedevano un numero di swirl (nella sezione di ingresso del quarl) di valore circa unitario. La calibrazione era effettuata misurando le velocità assiali e tangenziali nel condotto dell’aria swirlata poco prima dell’ingresso in camera di combustione (vedi test Ijmuiden). Si riusciva a stimare il valore del numero di swirl in prossimità dell’uscita del bruciatore e quindi nella regione di fiamma.

Nella campagna sperimentale di Livorno non è stato possibile effettuare misurazioni di velocità all’interno del condotto dell’aria e la valutazione del numero di swirl, e di conseguenza la calibrazione dello swirler, è stata effettuata puramente per via teorica. Prendendo a riferimento uno studio effettuato presso IFRF5 su uno swirler di tipologia similare a quello utilizzato nelle due sperimentazioni, è stata effettuata una valutazione dell’andamento del numero di swirl nel condotto dell’aria per diversi setting. Ciò ha permesso di stimare un valore del numero di swirl all’interno del quarl prossimo all’unità con un setup SS = 8.

La variazione dello swirler setting ed un incremento dell’input termico hanno permesso nel secondo step di prove una maggiore efficienza nel processo di combustione.

5

The three-dimensional numerical aerodynamics of a movable block burner- T.J.Fudihara, L.Goldstein Jr.and M.Mori

Le condizioni operative del processo sono schematizzate nella Tabelle 3.6.

Tabella 3.6 - Condizioni operative del secondo step di test

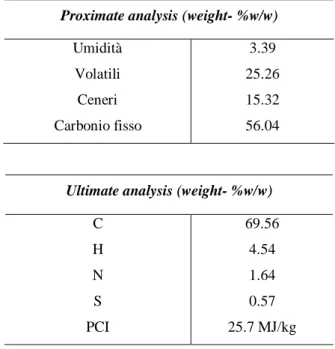

Il combustibile utilizzato in tutte le prove è il South African coal le cui proprietà sono riassunte nella Tabella 3.7

Tabella 3.7 – Proximate e ultimate analysis South African coal Proximate analysis (weight- %w/w)

Umidità Volatili Ceneri Carbonio fisso 3.39 25.26 15.32 56.04

Ultimate analysis (weight- %w/w) C H N S PCI 69.56 4.54 1.64 0.57 25.7 MJ/kg

Ingresso combustibile-aria di trasporto Portata combustibile

Portata aria di trasporto Temperatura aria di trasporto

320Kg/h

(input termico: 2.3 MWth)

787 Kg/h - 660 m3/h 70°C

Ingresso aria comburente Portata aria comburente

Temperatura aria comburente

2300 Kg/h 270°C Swirler setting

Le misurazioni effettuate sono relative ai profili di temperatura e di concentrazione delle specie (O2, CO2, CO, SO2, NOx) alle porte 1, 2, 3, 4, 6, 8, 12 la cui posizione all’interno della

fornace è riportata nella Figura 3.21