37

2

Le Turbopompe

Le turbopompe sono macchine che cedono energia ad un liquido sotto forma di pressione totale. Il liquido entra nella macchina con una data pressione e ne esce con una pressione superiore. Sono macchine ad elementi mobili e le parti che fanno lavoro sul liquido sono rotanti.

La caratterizzazione di una turbopompa avviene mediante la definizione dei suoi tre elementi principali che sono la girante, il diffusore e la voluta.

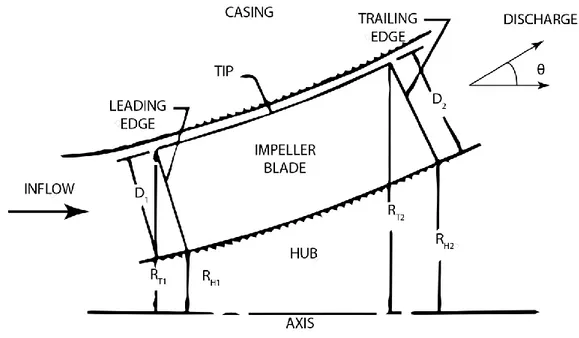

La geometria delle turbopompe consiste in una serie di pale che ruotano, solidalmente ad un mozzo, all’interno di un involucro fisso. Le distanze dell’estremità della pala (blade tip) dall’asse di rotazione, rispettivamente all’aspirazione e allo scarico, sono indicate con RT1 ed RT2,

mentre quelle tra la radice della pala e l’asse sono indicate con RH1 eRH2.

Figura 2-1 Geometria schematica di una generica turbomacchina

Le componenti di velocità v sono indicate con u (velocità assiale), vr (velocità radiale) e v (velocità tangenziale).

38

tan vr

u

(2.1)A seconda del valore che abbiamo dell’angolo , le turbomacchine vengono classificate nel seguente modo:

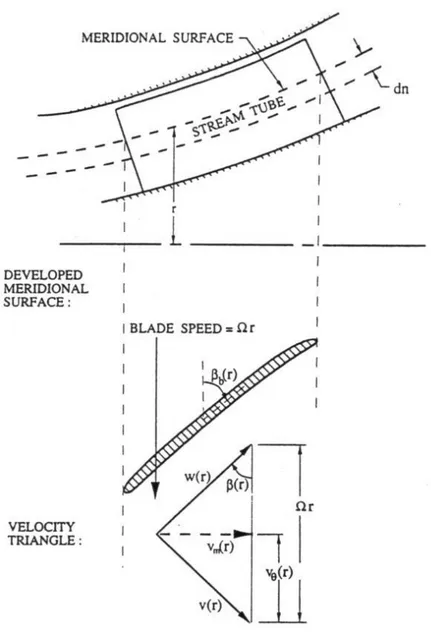

se 0 le macchine si dicono assiali, se90 si dicono centrifughe, se invece 0 90 le macchine si dicono a flusso misto. Il flusso attraverso il rotore viene spesso visualizzato sviluppando una superficie meridiana, che può corrispondere o ad una superficie di flusso assialsimmetrica, o ad una sua stima. Su questa superficie la velocità del flusso in un sistema di riferimento non rotante è indicata con

v r

, mentre la corrispondente velocità relativa nel sistema rotante con le pale è indicata conw r

. Le velocità v ew, hanno componenti v ew nella direzione azimutale e vm ed wm nella direzione meridiana. Lecomponenti assiale e radiale sono indicate con i pedici a a ed r. infine la velocità delle palette (velocità di trascinamento) è data da r . Componendo le velocità si ottiene il cosiddetto triangolo delle velocità (rappresentato nella Figura 2-2) in cui si definisce l’angolo

r

come l’angolo tra il vettore velocità relativa nel piano mediano ed un piano perpendicolare all’asse di rotazione. L’angolo della paletta

b

r

definisce invece l’inclinazione della tangente alla pala nel piano meridiano rispetto al piano perpendicolare all’asse. I valori di questi angoli alla radice (hub) e all’estremità (tip) sono indicati con il pedice H e T.Al bordo d’attacco è importante conoscere l’angolo di incidenza con cui il flusso incontra le palette

r

come definito in figura1 1

( )r b ( )r ( )r

(2.2)Dal momento che in prima approssimazione il flusso in ingresso può essere considerato puramente assiale

v r

1

v

a1 segue che

1

1

r

tan

v

a1r

e quindi risulta che

1 1 1 ( ) ( ) tan ( a ) b v r r r

(2.3)L’angolo d’attacco invece è l’angolo tra la direzione della velocità relativa e la corda del profilo (linea congiungente il bordo d’attacco con il bordo d’uscita). Per una pompa assiale con pale elicoidali diritte, l’angolo d’attacco e l’angolo d’incidenza coincidono. Al bordo d’uscita, la differenza tra l’angolo di flusso e l’angolo della paletta è di nuovo importante. In prima approssimazione può essere assunto che il flusso sia parallelo alle palette, in modo che

2

r

b2r

. Un allontanamento da questa assunzione è definito dall’angolo di deviazione

r

, dove dalla figura si evince2 2

( )r b ( )r ( )r

(2.4)che è funzione del carico e della solidità c , definita come rapporto tra la distanza delle pale e la corda delle pale stesse.

39

Figura 2-2 triangolo delle velocità sulla superficie meridiana sviluppata

Altri angoli che vengono spesso utilizzati sono l’angolo di deflessione definito come

2

1

che è l’angolo di rotazione del flusso causato dalla pala stessa e l’angolo di curvatura della paletta

c

b2

b1.Prestazioni delle Turbopompe

2.1

Per derivare l’espressione della coppia erogata da una turbopompa si fa riferimento alla figura seguente

40

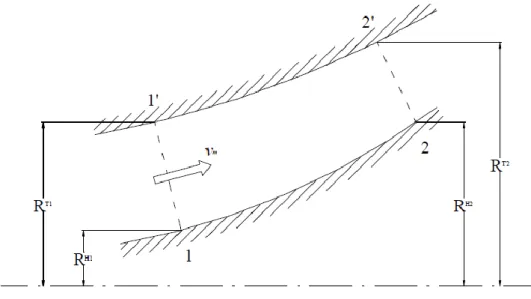

Figura 2-3 Sezione trasversale della macchina su un piano meridiano

Nella Figura 2-3 è stata schematizzata la sezione trasversale della macchina su un piano meridiano, che contiene cioè l’asse di rotazione. Si è in oltre indicata con vm la velocità parallela alle linee di flusso nel piano meridiano. Nelle macchine centrifughe vm coincide con vr, mentre in quelle assiali è uguale ad u. supponendo che la macchina lavori a regime stazionario, cioè con velocità di rotazione costante , è possibile applicare il teorema di conservazione del momento angolare al volume materiale 1 1’2 2’. Si ottiene cosi, indicando con T la coppia erogata la seguente espressione

2' 1'

2 1

(

L m)

(

L m)

T

r

v v dS

r

v v dS

(2.5)In cui sono indicate con

L la densità del fluido di lavoro e con r la distanza del generico punto dall’asse di rotazione. L’espressione può essere sviluppata in modo semplice se si assume la condizione di monodimensionalità del flusso, ipotesi legittima solo se la larghezza della pala indicata con B sia molto più piccola della distanza radiale r . Se ciò è vero, è possibile supporre che la velocità resti costante lungo tutta la linea 1 1’ cosi come per la linea 2 2’. Si possono cosi calcolare senza eccessivi errori gli integrali presenti nella formula precedente tenendo costante il valore di r (in genere utilizzando il raggioRT di estremità della pala) ed ottenendo:

2 2 2(2

2 2)

1 1 1(2

1 1)

L T m T T m T

T

R v v

R B

R v v

R B

(2.6)Inoltre, sfruttando l’equazione di continuità di massa, è possibile affermare che la portata di massa, pari al prodotto della portata volumetrica

Q

per la densità del fluido di lavoro, resta costante:2 2 2 1 1 1

2 2

L T m L T m L

m

Q

R B v

R B v

(2.7) Combinando le due equazioni (2.6) e (2.7) si ottiene infine per T2 2 1 1

( )

L T T

T

Q R v R v (2.8) Il prodotto della coppia per la velocità di rotazione ci da infine la potenza data dalla macchina2 2 1 1

( )

L T T

41

Le prestazioni delle turbopompe vengono caratterizzate anche da altri parametri fondamentali, come la pressione totale, definita come

2 1 2

T L

p p

V (2.10)Oppure come l’altezza cinetica totale, in inglese total head definita come T T L

p

H

g

(2.11)In cui g indica il modulo dell’accelerazione di gravità terrestre. Se facciamo l’ipotesi di flusso isoentropico, cioè che ci sia assenza completa di perdite nel passaggio del fluido attraverso la macchina, la potenza idraulica trasmessa al fluido sarà

T i T L T L

p

P

m

Q p

Q

g H

(2.12)Si definisce efficienza idraulica

i ,il rapporto tra la potenza idraulica ideale Pi e la potenza effettiva assorbita dal flusso P :i i

P P

(2.13)L’efficienza idraulica è diversa dall’efficienza meccanica globale della pompa, infatti nella seconda influiscono anche attriti dei cuscinetti che abbassano ulteriormente il valore di tale rendimento.

Parametri adimensionali

2.2

Le prestazioni di una turbopompa vengono in generale specificate in termini di parametri adimensionali, mediante i quali è possibile esprimere tali prestazioni non facendo riferimento a caratteristiche geometriche, meccaniche od operative della macchina.

Adimensionalizzando la portata volumetrica, si ottiene il coefficiente di flusso

, definito nel modo seguente TQ

AR

(2.14)In cui si è indicata con A la sezione di passaggio del flusso. Il coefficiente di flusso può essere riferito sia alle grandezze caratteristiche che si trovano alla sezione di ingresso del flusso, A1 e

1

T

R , quindi con il simbolo

1, che a quelle riferite alla sezione di uscita, quindi A2 e RT2diventano

2 .Adimensionalizzando il salto di pressione che si ha nel flusso si ottiene il coefficiente di prevalenza

, definito 2 2 2 T L Tp

R

(2.15)Per ultimo adimensionalizzando la coppia fornita dalla macchina al flusso si ottiene il coefficiente di coppia, che viene indicato con

per le macchine centrifughe e con

per quelle assiali. Il coefficiente

è definito come42 3 2 2 2 L T

T

A R

(2.16)Mentre il coefficiente

è definito1 L

T

Qv r

(2.17)Dove il valore r indica il valore medio tra il raggio alla radice e di estremità della pala.

Un altro parametro adimensionale importante è rappresentato dal numero di Reynolds, che per queste macchine è definito come segue

2 2

2

Re

T LR

(2.18)In cui con

L si è indicata la viscosità cinematica del fluido di lavoro.Le prestazioni di una data pompa sono riassunte dalle cosiddette curve caratteristiche, dove in funzione del coefficiente di flusso

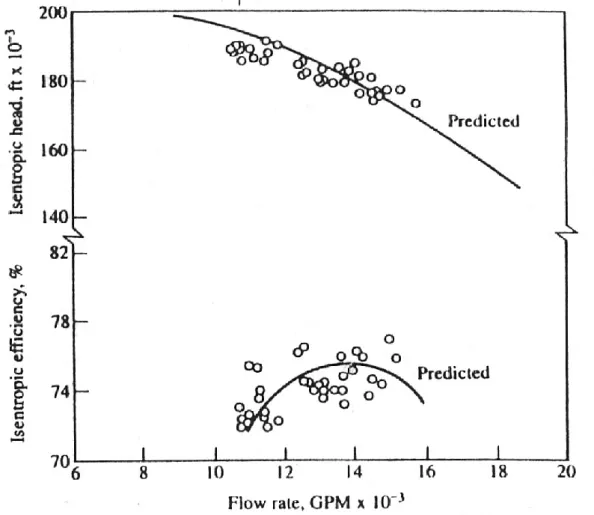

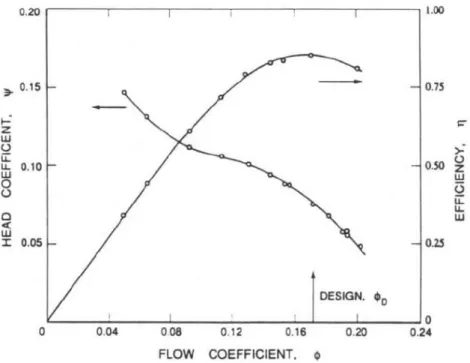

, vengono rappresentati gli andamenti degli altri parametri adimensionali. Un esempio di tali curve caratteristiche viene riportato in seguito, mostrando le curve caratteristiche di una pompa ad alta pressione del combustibile dello SSME. Nella Figura 2-4 vengono riportati sia i dati teorici che quelli sperimentali43

L’andamento della curva va considerato come un andamento generale per quanto riguarda le macchine centrifughe. Qualunque tipo di pompa centrifuga analizzeremo, ad eccezione di quelle che hanno palettature in avanti, avranno una prevalenza sempre decrescente col coefficiente del flusso almeno nelle zone vicine al punto di lavoro, mentre il rendimento avrà un massimo per un certo valore di

.Una cosa molto importante da notare è che per certi valori del numero di Reynolds (> di 106), alti abbastanza cioè da garantire che il flusso sia di tipo turbolento, le curve caratteristiche diventano indipendenti dal numero di Reynolds stesso. Quindi in uno studio di comparazione, cioè nel quale due turbopompe completamente differenti sia dal punto di vista geometrico che per valori operativi, si possono considerare simili fluidodinamicamente se lavorano a stessi valori di

e

ed che il flussi abbiano un numero di Reynolds superiore a 106 anche se non necessariamente uguale.Tali valori

e

non sono però molto comodi per descrivere le prestazioni di una macchina. In genere i parametri a cui ci riferiamo sono la portata volumetrica che attraversa la macchinaQ

e il salto di pressione imposto nell’attraversamento della stessa pT , ma inizialmente nonsappiamo niente ne’ delle dimensioni geometriche della pompa ne’ della sua velocità di rotazione . È necessario quindi, esprimere tali parametri rispetto ad altri parametri adimensionali disaccoppiando la dipendenza contemporanea da questi ultimi.

Uno di questi parametri è la velocità specifica s

1 2 3 4 s T L Q p

(2.19)Mentre l’altro è il raggio specifico rs

1 4 2 1 2

(

T)

T L sp

R

r

Q

(2.20)O il diametro specifico ds che è il doppio di rs.

Velocità specifica e raggio specifico possono essere messi in relazione mediante semplici passaggi matematici con

2 e

. Si ottiene quindi2 3 4 S

(2.21) 1 4 2 s r

(2.22)E quindi è possibile esprimere il contrario

2 3

1

S Sr

(2.23)44 2 2

1

S Sr

(2.24)Infine combinando le equazioni (2.23) e(2.24) con le(2.12),(2.13),(2.14) e(2.15) delle precedenti si ottiene la formula per la potenza P

3 5 2 L T p S s R P r

(2.25)Una volta che abbiamo definito questi nuovi parametri, è possibile costruire un diagramma nel quale mettiamo, in funzione di

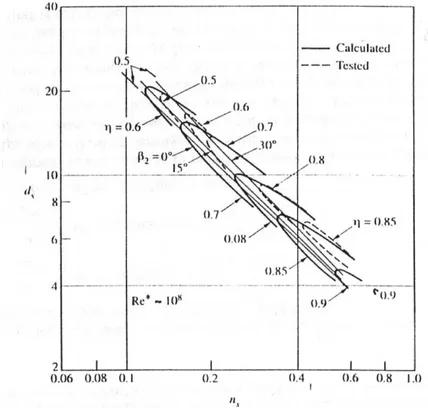

e

massimi (e quindi riferito ai valori di s e rs) ,tutte le prestazioni delle varie turbomacchine realizzabili, e quindi trovare la miglior efficienza ottenibile. Un esempio di questo diagramma si può trovare nella figura seguente, costruito per le macchine centrifughe con risultati di prestazioni trovati sia a livello teorico che per via sperimentale. Inoltre viene evidenziata la dipendenza delle curve dal valore

2 che rappresenta l’angoloformato dalle pale con la direzione radiale all’uscita dalla girante.

45

Figura 2-6 rendimenti ottenibili per pompe assiali monostadio

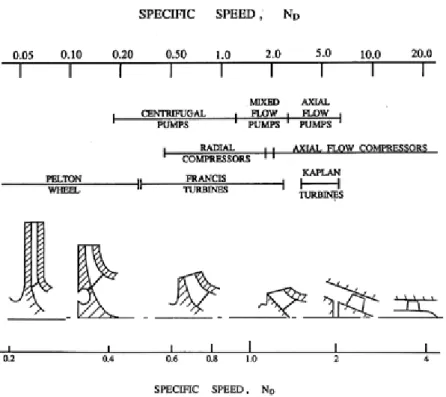

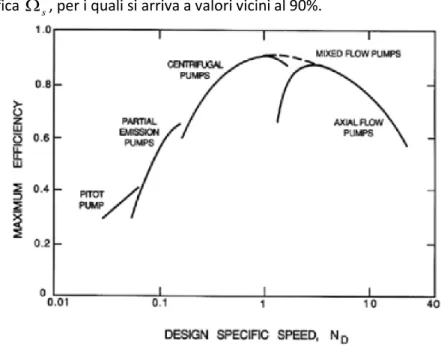

Dall’analisi del figure precedenti si nota che al variare della velocità specifica s , varia anche la tipologia di macchina che permette di ottenere il miglior rendimento. A seconda delle specifiche di progetto è quindi opportuno modificare l’architettura della macchina in modo che l’efficienza sia sempre la migliore possibile.

Figura 2-7 Architetture ottimali per turbomacchine, al variare della velocità specifica

Questo aspetto viene chiarito bene dalla Figura 2-7, tratta da Brennen, nella quale si nota che per bassi valori della velocità specifica s il rendimento migliore si ottiene con le macchine centrifughe, mentre per alti valori di s sono migliori quelle assiali. Per velocità intermedie

46

sono invece preferibili le macchine a flusso misto. Supponendo poi di lavorare sempre al rendimento ottimale, i rendimenti più alti si ottengono per valori compresi tra 0,4 e 1,2 della velocità specifica s, per i quali si arriva a valori vicini al 90%.

Figura 2-8 Massimo rendimento ottenibile dalle tipologie di turbopompe

A velocità specifiche più basse il passaggio del flusso avviene in condotti molto stretti e lunghi sulla girante, con un aumento delle forze di attrito, viceversa per alti valori della velocità specifica la prevalenza della pompa è molto piccola e quindi anche bassi valori di forze di attrito hanno comunque una certa importanza.

Cavitazione nelle macchine

2.3

La cavitazione, come accennato in precedenza, è la formazione di bolle di vapore in zone di bassa pressione all’interno di un liquido. Di seguito sono esposti gli aspetti principali di tale fenomeno e come questo fenomeno influenza le prestazioni di una turbomacchina.

2.3.1 Caratterizzazione della cavitazione

La cavitazione è un fenomeno molto complesso che dipende da vari fattori. Coinvolge due fasi distinte di uno stesso liquido che hanno comportamenti termodinamici tra loro molto diversi. Inoltre è influenzato considerevolmente dalla presenza di impurità microscopiche, sia nelle superfici che racchiudono il fluido che nel fluido stesso.

Il più semplice criterio per predire l’innesco di tale fenomeno in un liquido è quello di supporre che la nascita delle bolle avvenga quando la pressione del liquido di lavoro scende al di sotto della pressione di vapore pv liquido stesso alla temperatura a cui stiamo operando. Detta quindi

1

p la pressione statica della macchina all’ingresso della turbomacchina, si introduce il coefficiente di pressione

C

p definito come47 1 2 1 1 ( ) 2 P L T p p C R

(2.26)Per flussi incomprimibili, il coefficiente di pressione è funzione solo della geometria e del numero di Reynolds. Questo significa che una variazione di pressione in ingresso, produrrà uno stesso aumento delle pressioni in ogni parte della macchina, senza ripercussioni sul valore di

p

C

.Detto questo, esisterà sempre nella pompa un punto in cui la pressione sarà minima. In questo punto il coefficiente di pressione sarà negativo

min 1 min 2 1 1 ( ) 2 p L T p p C R

(2.27)Se è noto

C

pmin, la pressione in ingresso per cui si ha l’innesco della cavitazione, *p , può essere stimata assumendo pmin pv, cioè

* 2 1 min 1 1 ( ) 2 v L p T p p

C R (2.28)Quindi se sono fissate la geometria, la densità del fluido di lavoro e la temperatura,

p

1* è solo funzione di e di RT1.Un altro parametro utilizzato nella cavitazione è il numero di flusso o numero di Eulero,

, definito come 1 2 1 1 ( ) 2 v L T p p R

(2.29)E dove chiaramente il numero

a cui si ha l’innesco della cavitazione sarà

* 1 min 2 1 1 2 v i p L T p p C R

(2.30)Una ulteriore grandezza adimensionale utilizzata nella descrizione della cavitazione è la velocità specifica di aspirazione, ss, definita come

3 4 1 ss T v L

Q

p

p

(2.31)La velocità specifica di aspirazione è concettualmente molto simile al numero di cavitazione

, dal momento che sono due parametri che permettono di adimensionalizzare il valore della pressione all’ingresso della pompa. Questo significa che esisterà un valore ssi che corrisponde al valore di innesco della cavitazione.48

2.3.2 Innesco della cavitazione

Il criterio per il calcolo in prima approssimazione del valore di innesco della cavitazione che abbiamo introdotto precedentemente in realtà non è sempre verificato. Le cause sono molteplici. Innanzitutto poiché un liquido di lavoro può sopportare anche pressioni molte volte più basse del valore di pressione di vapore, ed in alcuni esperimenti si sono raggiunte pressioni centinaia di atmosfere inferiori in liquidi quasi completamente incontaminati, senza osservare l’insorgenza di bolle. Condizioni però difficilmente riscontrabili in applicazioni ingegneristiche nelle quali, le impurità dei fluidi di lavoro rappresentano nuclei di formazione di bolle. Una generica bolla sferica di raggio RN, che contiene solo vapore, sarà in equilibrio quando la pressione del liquido vale

2

v NS

p

p

R

(2.32)In cui S è la tensione superficiale del liquido. Quindi se la pressione p sarà inferiore al valore dato dalla formula precedente la bolla tenderà a ridursi, mentre viceversa tenderà ad espandersi. Possiamo quindi dire che la tipologia e il numero di nuclei presenti nel fluido di lavoro influenzano in maniera determinante l’innesco della cavitazione. Esperimenti fatti in diversi laboratori con stesse caratteristiche di profilo e velocità del fluido, hanno portato a risultati con differenze consistenti, differenze che possono essere spiegate con diversità nei fluidi di lavoro. Il monitoraggio del numero e delle dimensioni dei nuclei di cavitazione all’interno del fluido, in particolare nelle attività sperimentali è di fondamentale importanza se vogliamo dare un’interpretazione corretta dei dati estrapolati. Questa attività di monitoraggio viene presentata mediante una funzione di distribuzione

F R

N che fornisce il numero di nuclei per unità di volume aventi raggi compresi tra RN e RNdRN.È importante tenere conto che, specialmente nei fluidi all’interno di circuiti chiusi, la cavitazione stessa è fonte di nuclei di cavitazione. Nelle zone a bassa pressione, infatti, l’aria disciolta nel liquido tenderà ad evaporare mentre le bolle che raggiungono zone ad alta pressione tenderanno a dissolversi, ma molto più lentamente e a volte non del tutto. Problema questo che affliggeva le prime gallerie ad acqua che venivano intasate da bolle d’aria dopo pochi minuti di funzionamento. Un metodo per ovviare a questo problema è quello di allungare il condotto di scarico dell’impianto in modo da aumentare il tempo ai cui la bolla è sottoposta ad un’alta pressione in modo che si dissolva completamente. Inoltre è possibile aggiungere al circuito di prova un dispositivo in grado di depurare l’acqua dal gas rilasciato.

Altri due fattori che influenzano il

i, sono il tempo di residenza, cioè il tempo che una bolla impiega nell’attraversare una zona a bassa pressione, e la turbolenza del flusso.Affinché il tempo di residenza influenzi significativamente il

i è necessario che la bolla in transito risieda nella regione a bassa pressione per un tempo necessario a farla diventare di dimensioni significative. Per quanto riguarda il flusso turbolento invece, questa caratteristica del flusso può influire negativamente sull’insorgenza dei nuclei di cavitazione, dal momento che in un flusso turbolento si creano dei vortici con pressioni puntuali molto basse anche se globalmente la pressione media del flusso è superiore al valore limite. Questo porta ad avere cavitazione prima di quanto previsto da studi teorici.49

2.3.3 Prestazioni delle pompe in regime cavitante

Le prestazioni di pompe in regime cavitante vengono in genere presentate tramite grafici, che forniscono il valore del coefficienze di prevalenza

, in funzione del numero di cavitazione

per valori del coefficiente di flusso

dati. Un esempio di tale grafico per una pompa centrifuga è dato nella figura seguenteFigura 2-9 Prestazioni di una pompa centrifuga in regime cavitante

Come si nota dalla Figura 2-9, ci sono 3 valori notevoli di

. Un valore

i chiamato “numero di cavitazione di innesco”, nel quale le prestazioni della macchina non subiscono variazioni apprezzabili. Un valore

a detto “numero di cavitazione critico”, che è il valore al quale ilcoefficiente di prevalenza

subisce una certa diminuzione rispetto alle prestazioni che aveva in condizioni non cavitanti (in genere si assume il valore del 3%, ma a volte anche il 2% o anche il 5%). Ed infine il valore

b o “numero di cavitazione di breakdown” in cui le prestazioni della pompa diminuiscono repentinamente.Dal momento che il numero di cavitazione ha una certa dipendenza con la velocita specifica di rotazione, anche questi tre valori notevoli di

avranno dei corrispondenti valori notevoli inss

e che saranno rispettivamente ssi,ssa e ssb.

Per quanta riguarda le prestazioni delle pompe assiali e quindi anche negli induttori si osserva che, pur avendo dei rendimenti più elevati rispetto alle pompe centrifughe, questi dispositivi sono però molto più suscettibili alla separazione del flusso, allo stallo e quindi alla caduta di prestazioni. Questo comportamento può essere notato nella figura seguente, dove viene riportato un grafico delle prestazioni di una pompa assiale nel quale si nota un avvallamento nella curva tra i valori di

compresi tra 0.08 e 0.12 dovuto proprio agli effetti di separazione di flusso.50

Figura 2-10 Curva caratteristica di una pompa assiale

Per quanto riguarda invece le prestazioni di una pompa assiale in regime cavitante si può notare l’andamento, nella figura seguente, dove a bassi valori del coefficiente di flusso abbiamo un aumento delle prestazioni leggermente prima delle condizioni di breakdown.

Figura 2-11 prestazioni in regime cavitante di una pompa assiale

2.3.4 Dinamica delle bolle

Il modo più semplice per caratterizzare la dinamica di una bolla e per studiare il suo comportamento in condizioni di cavitazione è quello di supporre la bolla sferica. Questo modello trova applicazione con la nota formula di Rayleigh-Plesset, la quale è una equazione differenziale

51

non lineare che mette in relazione il raggio della bolla

R t

, con la pressione del liquido lontano dalla bolla stessap

t

. Per un fluido newtoniano incomprimibile tale equazione si scrive2 2 2 ( ) ( ) 3 4 2 2 b L L L p t p t d R dR v dR S R dt dt R dt R

(2.33)In cui

p t

b

è la pressione all’interno della bolla. La pressionep

t

può considerarsi nota se ipotizziamo che la bolla non perturbi il campo di pressione e di velocità del flusso. Per la valutazione dip t

b

si deve tenere conto che la bolla può contenere sia vapore che gas non condensabile. Se consideriamo il comportamento di questo gas non condensabile come quello di un gas perfetto 3 3 ( ) ( ) 4 G G b b v b m K T p t p T R

(2.34)Dove mG è la massa del gas non condensabile, KG è la costante dei gas e Tb è la temperatura all’interno della bolla.

Nell’equazione (2.34) il termine

p T

v

b è di difficile valutazione per cui è preferibile riferirsi alla pressione lontano dalla bolla. Abbiamo quindi( ) ( )

v b v L

p T p T

(2.35)In cui il termine è valutabile tramite l’equazione di Clausius-Clapeyron

( )

v b LL

T

T t

T

(2.36)Con

L densità del fluido e L il calore latente di vaporizzazione.Infine il termine T tb( ) può essere valutato facendo riferimento all’equazione di diffusione del calore e a quella del bilancio dell’energia. Al termine del calcolo l’equazione diventa

(T )dR t dt (2.37)

In cui

2 2 2 ( ) v L pL L L T c T

(2.38)Dove

c

pL è il calore specifico del liquido, mentre

L è la diffusività termica del liquido L L L pLk

c

(2.39)Con kL conducibilità termica del liquido.

Se supponiamo adesso che ci sia assenza di effetti termici, cioè con le ipotesi

( )

0

b

T t

T

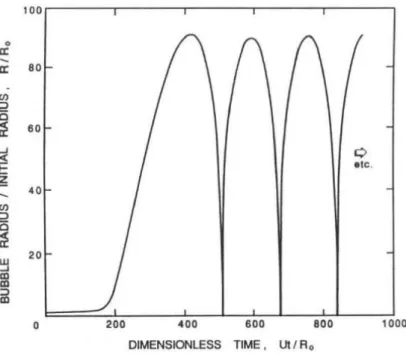

(2.40)La cavitazione in questo caso viene dominata dagli effetti inerziali e l’equazione di Rayleigh-Plesset (2.33) fornisce il risultato, che mostriamo nella Figura 2-12.

52

Figura 2-12 Soluzione dell'equazione di Rayleigh-Plesset per una bolla sferica

Come si vede la bolla sarà caratterizzata da una fase di crescita seguita da una di collasso. Possiamo dimostrare che nella fase di crescita della bolla il raggio cresce linearmente con il tempo, quindi il volume di tale bolla cresce in modo lineare con

t

3. Se nel processo di ebollizione il raggio delle bolle cresce proporzionalmente at

12, dal momento che gli effetti inerzialidominano la dinamica della bolla rispetto a quelli termici possiamo capire che il fenomeno della cavitazione si manifesta in una maniera esplosiva particolarmente rapida.

Per quanto riguarda lo studio della dinamica della bolla durante il collasso, questo è un fenomeno oltremodo catastrofico. In questa fase infatti la bolla si riduce ad una dimensione più piccola di quella dei nuclei di innesco. Il collasso della bolla viene seguito da forti sbalzi di pressione e accelerazioni del fluido vicino alle parti meccaniche che generano rumore e danneggiano il materiali.

2.3.5 Dipendenza dagli effetti termici

Anche gli effetti termici influenzano il numero di cavitazione

, per esempio se si aumenta la temperatura del fluido di lavoro si ha una diminuzione del numero di cavitazione di breakdownb

. dalla Figura 2-13 qui sotto notiamo la variazione della curva

,

di una pompa centrifuga al variare della temperatura.53

Figura 2-13 Prestazioni di una pompa centrifuga in regime cavitante in funzione della temperatura

Per capire bene come la temperatura influisce su questo fenomeno facciamo una considerazione. Quando una bolla attraversa una zona a bassa pressione del liquido comincia a crescere. La crescita della bolla avviene insieme però ad un’evaporazione del liquido all’interfaccia tra le due fasi. Quando le temperature in gioco sono basse, basse saranno anche le quantità di massa di liquido che evapora e le quantità di calore necessarie per far avvenire il cambio di fase. Dal momento che questo calore viene ceduto al liquido per conduzione, la differenza di temperatura che si viene a formare tra liquido e vapore rimane piccola e la pressione di vapore non diminuisce in maniera apprezzabile.

A temperature più alte, invece, la densità di vapore saturo è più alta, cosi come maggiore è la quantità di massa del liquido coinvolta nel processo di crescita della bolla. La quantità di calore richiesto per il cambiamento di fase sarà maggiore e quindi si verifica una sensibile diminuzione della temperatura e della pressione di vapore. La diminuzione locale di quest’ultima inibisce il processo di crescita della bolla.

Nell’equazione di Rayleigh-Plesset (2.33) gli effetti termici sono rappresentati dal termine definita come nel paragrafo precedente. Possiamo trovare un tempo critico tc oltre il quale gli effetti termici diventano preponderanti, cioè per ttc il raggio della bolla aumenta proporzionalmente a

t

12 come visto per l’ebollizione. Brennen ha dimostrato che per il tempocritico vale la relazione

2 3 1 min 2 1 ( ) 2 T c p R t

C

(2.41)Se a questo punto si indica con

il prodotto di tc

per il quale gli effetti termici diventano preponderanti rispetto a quelli inerziali, è possibile stimare un numero di cavitazione di breakdown critico

x uguale a54 2 min 2 3 1 2 x p T C R

(2.42)In assenza di effetti termici, con

0

(2.43)Il numero di cavitazione

x assume semplicemente il valore

x 0

C

pmin (2.44)Per cui il rapporto dei numeri di cavitazione critici con e senza effetti termici sarà dato da

2 * 01 2

x x

(2.45)Dopo aver definito

* 2 3 1 0 T xR

(2.46)E il suo andamento è rappresentano nella Figura 2-14 seguente riferito a pompe centrifughe ed assiali in vari fluidi di lavoro.

55

Bibliografia

2.4

[1] L.Pecorari,Studio delle prestazioni cavitanti e delle forze rotodinamiche su induttori per uso

spaziale, Tesi di Laurea in Ingegneria Aerospaziale, Università di Pisa,2008-2009

[2] C.E. Brennen , Hydrodinamics of pumps, Oxford University Press, 1994.