Cenni sulla modellazione

parametrica in CAD

6.1

Generalit`

a

I sistemi CAD tradizionali generano modelli utilizzando entit`a geometriche di basso livello o primitive solide. Una evoluzione dei sistemi CAD tradizionali ha portato alla nascita di sistemi per la gestione di modelli con capacit`a di variabilit`a dimensionale e topolog-ica. Questa capacit`a `e il principale elemento in grado di fornire la flessibilit`a richiesta dagli utenti nell’impiego dei sistemi CAD. Le funzionalit`a di variabilt`a del disegno sono utilizzate dal progettista per differenti scopi.

Nei sistemi parametrici un insieme di comandi consente al progettista di variare le dimensioni principali della parte in progetto per definire le funzionalit`a ed ottimizzare il progetto medesimo. In seguito alla variazione di una o pi`u dimensioni il sistema CAD parametrico rigenera autonomamente l’intera geometria ricostruendo un nuovo modello geometrico dimensionalmente corrispondente a quanto richiesto dall’utente.

Per garantire che tale trasformazione generi un modello, non solo gemetricamente corretto, ma anche significativo e rispondente alle aspettative dell’utente, il sistema CAD opera nel rispetto di un insieme di vincoli imposti sulla geometria.

I principali approcci alla variabilit`a dimensionale e topologica possono essere classifi-cati in base alle modalit`a di rappresentazione e gestione dei modelli parametrici. Perch´e un modello parametrico sia valutabile da un algoritmo `e necessario che l’insieme dei vincoli sia sufficiente, non ridondante e non contradditorio.

I vincoli possono essere acquisiti automaticamente dal sistema CAD analizzando il disegno (vincoli impliciti di sketch), o possono essere dichiarati direttamente dall’utente (vincoli espliciti di part o di assembly); essi vengono poi gestiti sulla base di una rappre-sentazione interna che pu`o essere basata su una struttura a grafi o una struttura di basso livello in termini di equazioni.

Le fasi che conducono alla costruzione di un modello parametrico sono le seguenti: • sketch del profilo;

Sistemi CAD tradizionali

(wire frame, superfici, solidi)

Sistemi non flessibili

(difficoltà nel manipolare le entità geometriche)

Controllo della geometria

mediante parametri

Sistemi CAD parametrici Aumento della flessibilità e della produttività

Editing del disegno più flessibile

Generazione di nuovi modelli per modifica di modelli esistenti Creazione di librerie di parti parametriche

Fig. 6.1: Confronto tra sistemi CAD tradizionali e sistemi CAD parametrici.

• acquisizione dei vincoli geometrici; • inserimento dei vincoli dimensionali; • modifica e rigenerazione dello schizzo;

• creazione del solido (ad esempio un solido di estrusione); • modifica dei parametri dimensionali del modello solido.

I sistemi CAD tradizionali non consentono di rappresentare le funzionalit`a di un com-ponente nel suo contesto applicativo, ma si limitano a formali descrizioni geometriche. Le maggiori limitazioni riscontrabili nei modellatori solidi tradizionali sono le seguenti:

• dati geometrici definiti in termini di entit`a di basso livello;

• nessun significato ingegneristico associato agli oggetti creati e difficolt`a nel catturare l’intento del progettista;

• ambiente di lavoro non favorevole allo sviluppo del progetto;

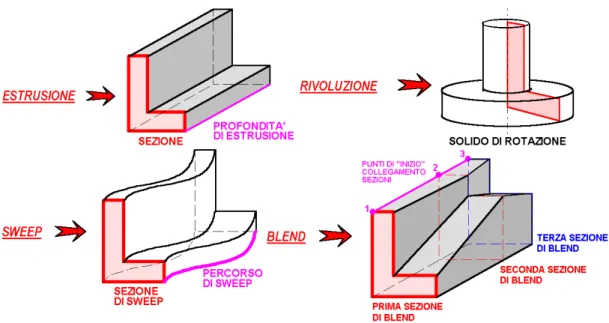

La modellazione basata su feature nasce dall’esigenza di definire delle rappresentazioni che utilizzino entit`a pi`u significative tali da collocarsi ad un livello pi`u alto di astrazione; con il termine feature si indica in generale un elemento che risulti significativo in riferi-mento ad aspetti geometrici o ingegneristici di una parte o un assieme. Le feature non si basano solo su semplici primitive e possono essere create con operazioni di estrusione, rivoluzione, sweeping e blending; il materiale pu`o essere aggiunto o sottratto a discrezione dell’utente attraverso l’utilizzo di operazioni booleane tra solidi. Le peculiarit`a delle fea-ture le rendono quindi idonee nell’applicazione in progetti con tecniche di modellazione parametrica variazionale.

Boss (estrusione)

Tasca (pocket)

Gradino (step)

Blocco (estrusione)

Foro (hole)

Scanalatura (slot)

Boss (estrusione)

Tasca (pocket)

Gradino (step)

Blocco (estrusione)

Foro (hole)

Scanalatura (slot)

Fig. 6.2: Esempi di feature nella definizione di una parte. I vantaggi della modellazione basata su feature sono i seguenti:

• i dati relativi al progetto sono organizzati in strutture con un livello di astrazione superiore;

• `e possibile associare all’entit`a un significato ingegneristico e applicare procedure per la cattura dell’intento progettuale;

• `e possibile organizzare le entit`a geometriche in modo gerarchico;

• procedure di editazione e modifica della geometria che sono pi`u favorevoli allo sviluppo del progetto;

• `e possibile applicare tecniche avanzate per la progettazione di sistemi complessi soprattutto nelle fasi preliminari di progetto;

• `e possibile gestire assiemi complessi mediante feature cinetiche quali orientazione di parti, interazioni fra superfici (ad esempio misura della distanza relativa), relazioni cinematiche.

6.2

Modellazione attraverso feature

Prima di illustrare l’utilizzo di un sistema CAD parametrico variazionale con funzionalit`a di modellazione mediante feature `e opportuno premettere alcune nozioni generali di base relative alle tematiche CAD ed in particolare ai modellatori parametrici.

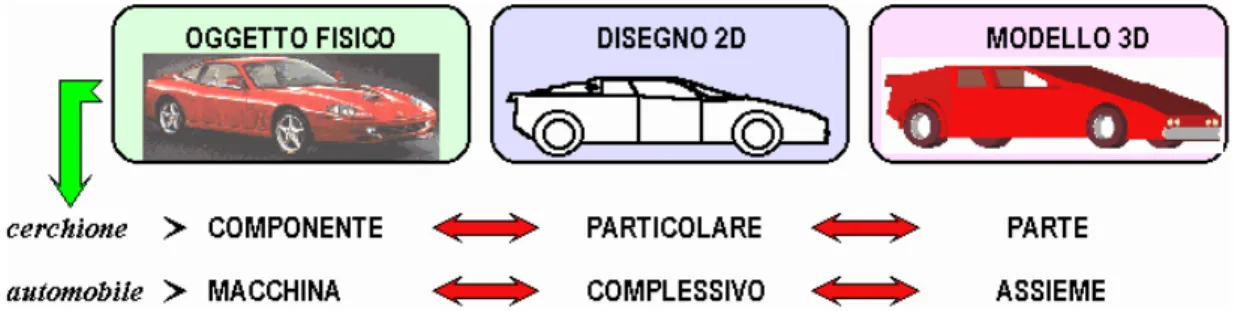

Nel seguito verr`a utilizzata la seguente terminologia: con i termini componente e macchina si far`a riferimento rispettivamente al singolo oggetto fisico e all’insieme di pi`u oggetti fisici tra loro collegati allo scopo di assolvere una specifica funzionalit`a. Nel disegno bidimensionale i termini componente e macchina trovano i loro corrispondenti nei termini particolare e complessivo, mentre nella modellazione tridimensionale i corrispondenti sono parte e assieme (figura6.3).

Fig. 6.3: Significato di componente, macchina, particolare, complessivo, parte e assieme. I concetti che verranno via via esposti sono riferibili alla generalit`a dei sistemi CAD parametrici variazionali; a scopo esemplificativo verranno fatti riferimenti applicativi ad uno di questi, il software Pro/ENGINEER e dunque nel seguito parlando delle applicazioni si far`a riferimento ai nomi utilizzati da detto programma per la definizione di comandi, entit`a e feature.

6.2.1

Modellatore solido

Esistono diversi sistemi CAD applicati industrialmente, quelli bidimensionali (2D) uti-lizzati per il disegno tecnico e quelli tridimensionali (modellatori 3D). Questi ultimi si suddividono in:

• modellatori tramite Superfici (sistemi di modellazione 3D delle superfici di contorno tramite patch);

• modellatori Solidi (sistemi di modellazione 3D di solidi).

A loro volta i modellatori solidi utilizzati per la progettazione industriale possono essere suddivisi in modellatori geometrici e parametrici ”feature based”.

Tutti questi modellatori solidi operano mediante la definizione delle superfici (anche curve) delle facce di contorno tramite i dati geometrici caratteristici e la connessione topologica tra le facce stesse, e sono in grado di riconoscere e distinguere implicitamente le regioni piene da quelle vuote mediante l’orientamento delle superfici cos`ı descritte.

Un modellatore solido include quindi la descrizione della struttura interna dell’oggetto e pertanto pu`o fornire le propriet`a di massa degli oggetti modellati (baricentro, volume, peso, momento d’inerzia, momenti statici, raggi giratori etc.), pu`o effettuare il calcolo delle interferenze tra i solidi, pu`o effettuare automaticamente sezioni di parti ed assiemi, ecc..

6.2.2

Impieghi di un modello solido

Un modello solido serve in generale per lo sviluppo del prototipo digitale su cui si opera per l’ottimizzazione dell’oggetto modellato; serve ad esempio come supporto ed interfaccia per l’applicazione di metodi FEM dedicate all’analisi delle sollecitazioni od alla simulazione del comportamento in determinate condizioni (ad es. quello cinematico o termofluidod-inamico), per effettuare mediante tecniche di prototipazione rapida o di rapid tooling la realizzazione di oggetti fisici rispondenti ai modelli digitali, serve per realizzare per via automatica lavorazioni alle macchine utensili tramite CAM. Serve infine alla realizzazione della documentazione di progetto e di prodotto; consente infatti l’estrazione automatica dei documenti di disegno e delle liste dei componenti necessari per la progettazione, per le relazioni tecniche e per la fabbricazione.

6.2.3

Il sistema CAD ProEngineer

Le caratteristiche salienti del sistema CAD PRO/Engineer sono le seguenti:

• PRO/Engineer `e un modellatore solido, di tipo B-rep (Boundary representation). La rappresentazione solida `e infatti ottenuta mediante la descrizione delle superfici di contorno dell’oggetto come patch di superfici orientate connesse topologicamente tra loro.

• `E un modellatore feature based, cio`e `e basato sulla introduzione di feature e non di entit`a geometriche elementari come nei modellatori geometrici tradizionali.

• `E inoltre un modellatore parametrico variazionale (P.V.), consente cio`e di alterare le dimensioni delle parti modellate modificando i valori delle dimensioni, operanti come

parametri, utilizzate per la definizione delle feature impiegate nella modellazione della parte.

• `E un modellatore associativo bidirezionale, cio`e dopo avere creato una parte (mo-dello 3D di un oggetto) si pu`o estrarre da essa disegni tecnici quotati in modo automatico; i valori delle quote sono associati alle dimensioni del modello, per cui essi sono forniti direttamente dal sistema. Cambiando le dimensioni del modello 3D, i valori delle quote riportati sui disegni 2D sono aggiornati automaticamente (Associativit`a). Inoltre una variazione ai valori delle quote imposta nel disegno 2D dall’operatore produce non soltanto l’aggiornamento automatico del disegno 2D ma anche quello del modello 3D (Bidirezionalit`a).

Quanto appena descritto `e illustrato nella figura 6.4.

6.2.4

Feature: significato e classificazione

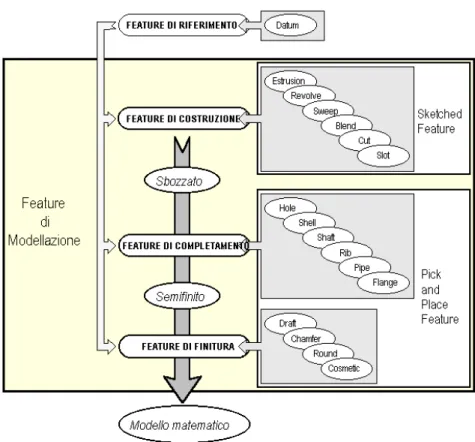

Il termine feature significa caratteristica (ci`o che definisce un aspetto tipico di un ogget-to). Le feature sono blocchi (insiemi) di costruzione elementari che descrivono famiglie di morfologie tipiche e ricorrenti negli oggetti. Un foro cilindrico (Hole) in un particolare meccanico `e una feature dell’oggetto, cio`e una sua caratteristica. Cos`ı pure un raccordo (Round ) od uno smusso (Chamfer ) od una filettatura (Cosmetic Thread ) sono feature. L’oggetto primario a cui si applicano le feature per modificarlo, quasi plasmarlo, fino a che assuma la desiderata forma finale (a volte complessa ed estremamente diversa dall’oggetto primo definito) `e anch’essa una feature, di tipo additivo (che crea cio`e solidi) denominata Protrusion (protuberanza, sporgenza). Essa pu`o essere un solido di estensione (Extrude) o di rivoluzione (Revolve) o di traslazione (Sweep). In questi tre casi occorre definire un profilo generatore tramite il suo schizzo (Sketch) su di un piano (ausiliario o recuperato come appoggio su feature preesistenti). Esiste una quarta importante forma di protru-sion che consente la creazione di solidi di transizione tra forme (profili guida) diverse denominata Blend (miscelazione).

Fig. 6.5: Esempi di feature geometriche realizzabili in ProE.

Le feature possono essere additive o sottrattive , possono cio`e aggiungere o togliere ma-teriale. Le quattro feature Protrusion sopracitate sono additive (per questo possono essere utilizzate per la creazione dell’oggetto primario cio`e il modello ”grezzo”); altre sono vicev-ersa sottrattive (lavorano cio`e con la logica delle lavorazioni meccaniche ad asportazione di truciolo) ad esempio la feature Hole, Cut (asportazione, taglio), Slot (fessura, asola, tasca) e Shell (conchiglia, guscio).

Le feature Cut e Slot si basano su sezioni di guida ed asportano il materiale operando nello stesso modo con cui le feature additive lo aggiungono sono cio`e equivalenti ad una

Protrusion negativa ed in effetti tutte queste feature lavorano come operatori Booleani di somma e sottrazione. Le due feature sono tra loro assai simili. La feature Cut si applica a tagli esterni al profilo. La feature Slot si applica per sottrarre materiale internamente al profilo e genera cos`ı nel modello cave e fori di forma generale.

Le feature Protrusion e quelle Cut e Slot, essendo basate su sezioni di guida definite dall’utente, vengono chiamate sketched feature.

La feature Shell consente lo svuotamento automatico di un solido pieno fino a lasciare uno spessore costante sui suoi contorni, come a renderlo simile ad una conchiglia. Altre, ad esempio le feature Chamfer e Round, possono essere miste, a volte sottrattive a volte additive. Altre definiscono propriet`a non geometriche (ad esempio le Cosmetic Threads che definiscono la filettatura come propriet`a, ma non modellano geometricamente come elicoide l’oggetto filettato).

Le feature ”non sketched”, che si basano cio`e su forme predefinite, si chiamano Pick and Place (scegli e posiziona), perch´e si applicano al modello solido gi`a generato per completarne la definizione (il processo di modellazione diviene cos`ı simile al processo tec-nologico d’officina di finitura di un pezzo grezzo) esse sono principalmente le gi`a citate feature Hole, Round, Chamfer, e le feature Shell, Draft, Shaft, Rib, Neck, Flange e Pipe. La feature Draft (inclinazione, conicit`a, sformo) realizza angoli di piccolo valore su super-fici cilindriche generalizzate e piane, dando origine cos`ı a conicit`a e ad angoli di sformo. La feature Shaft genera alberi (`e equivalente ad una Hole additiva) Rib genera nerva-ture, Neck genera gole (sezioni ristrette), Flange genera flange, cio`e ringrossi su alberi (`e equivalente ad un Neck additivo) ed infine Pipe genera tubazioni.

Le feature additive Protrusion e quelle sottrattive Cut e Slot vengono chiamate an-che feature di costruzione, perch´e debitamente combinate nel processo di modellazione operando sul blocco di base ”grezzo”, cio`e quello inserito con la prima feature additi-va, ne consentono la successiva migliore definizione geometrica fino a portarlo al livello di forma ”sbozzata”. Le feature Hole, Shell, Shaft, Rib, Neck, Flange e Pipe vengono chiamate anche feature di completamento perch´e ne completano la geometria portando lo ”sbozzato” a stadio di modello ”semifinito”. Le feature Round, Chamfer, Draft e Cosmet-ic Thread vengono chiamate feature di finitura perch´e applicate al modello semifinito ne definiscono nei dettagli la morfologia portando il modello al desiderato grado di finitura; il modello ”finito” cos`ı realizzato costituisce la ”parte”.

Esistono inoltre delle feature dette di riferimento (Datum) . Esse possono essere suddivise in feature di riferimento predefinite dal sistema (Default) e feature di riferimento definite dall’utente.

Le feature predefinite dal sistema sono costituite dai piani DPD del sistema cartesiano principale (Datum Plane Default) e dal sistema cartesiano di coordinate CSD associato ad essi (Coordinate System Default). In computergrafica il sistema CSD `e denominato anche sistema di coordinate mondo WCS (World Coordinate System). I piani DPD costituiscono in genere le prime feature da creare all’inizio di ogni nuova modellazione e servono come riferimento per inserire le altre successive feature di costruzione. Le feature di riferimento definite dall’utente sono costituite dai vari riferimenti che l’utente crea durante il lavoro

di modellazione. Questi riferimenti possono essere piani, assi, punti, curve e sistemi di coordinate ausiliari (Csys).

Tali elementi possono essere di due tipologie: nella prima rientrano quelli creati al momento dell’uso, cio`e creati durante l’inserimento di altre feature; in tal caso si dicono ”creati al volo” (on the fly), e non hanno esistenza autonoma ma entrano direttamente a far parte della definizione delle feature a cui sono legati (in pratica la loro definizione `e disponibile solo sotto forma implicita); alla seconda tipologia di riferimenti appartengono quelli che vengono creati preventivamente come feature e poi salvati per essere utilizzati al momento del bisogno; questi ultimi entrano a far parte del modello come feature au-tonome appartenenti all’albero Booleano del Modello (Model Tree).

Le feature cosmetiche non modificano la geometria del modello ma ne alterano l’ap-parenza. La pi`u importante `e la Cosmetic Thread, che introduce nel modello una rapp-resentazione della filettatura, dotata delle caratteristiche che la qualificano (tipo, dimen-sioni, passo, ecc.) in modo da poter inserire nel database tali informazioni. Esistono altre feature cosmetiche, per esempio Sec. Projection, che sono relative alla traccia della proiezione di una sezione di sketch sulla superficie di una parte (utile per individuare per esempio il logo del costruttore).

6.3

Criteri di modellazione parametrica

Un progetto effettuato tramite un modellatore P.V. `e caratterizzato dalla seguente se-quenza di attivit`a caratteristiche e ricorrenti:

• Lo sketch di profili da utilizzare per la creazione delle feature.

• La creazione di parti, definite da sequenze di feature additive e sottrattive, che definiscono in dettaglio la geometria e la morfologia dei componenti modellati. • La creazione di assiemi (Assembly) realizzati mediante l’assemblaggio di parti,

riferite l’un l’altra esattamente come se queste fossero componenti meccanici fisici da montare, seguendo il complessivo, per costruire la macchina.

• La documentazione del progetto. Questo `e il passo finale per comunicare e conser-vare i contenuti del processo di progettazione fatto, inserendoli anche su un supporto fisico diverso da quello informatico (tradizionalmente un supporto cartaceo). Serve per realizzare le liste dei materiali, per eseguire i disegni tecnici di studio e di offici-na, per estendere relazioni e fascicoli tecnici, sempre pi`u resi necessari dalle esigenze di documentazione provenienti dalle normative e direttive europee ed internazionali. • Esportazione dei dati geometrici verso altri programmi applicativi legati al mondo progettuale ed a quello della produzione, come quelli FEM, CAE, CAM, R.P. ecc. Limitatamente a questo studio di progetto preliminare, interessano soprattutto le prime due fasi.

6.3.1

Progettazione Top-Down

La progettazione deve essere vista ed impostata dall’alto verso il basso (Top-Down), cio`e dall’assieme verso la parte, curando quello che `e il funzionamento della macchina, la-sciando poi la definizione puntuale della geometria e della morfologia delle singole parti componenti a tempi successivi, quando cio`e sia stata raggiunta l’ottimizzazione desiderata dell’assieme e siano state chiarite le relazioni di funzionalit`a e collegamento tra le parti stesse.

Ecco dunque che il modo corretto di creare le parti in un CAD P.V. deriva dalle relazioni esistenti tra le parti stesse, riferendole nella loro identificazione agli altri compo-nenti, a cui sono correlate e da cui dipendono, mediante valori e relazioni tra dimensioni e geometrie. Si instaurano cos`ı quei rapporti parentali, tra le dimensioni che definiscono le diverse parti di un medesimo assieme, che consentono l’aggiornamento automatico e veloce del progetto. Variando infatti secondo le necessit`a del momento progettuale qual-cuna di queste dimensioni, si hanno aggiornamenti congruenti ed automatici di tutte le parti che interagiscono tra loro.

6.3.2

Scelta dei parametri e delle relazioni

La possibilit`a d’aggiornamento automatico avviene efficacemente se la scelta dei para-metri e delle relazioni `e stata fatta fin dall’inizio in modo corretto, cio`e se le scelte fatte nella fase di prima stesura progettuale corrispondono esattamente ai bisogni di variazione dimensionale e morfologica che normalmente prendono corpo e si manifestano solo in un secondo momento, cio`e durante la fase di ottimizzazione del prodotto. In definitiva l’uti-lizzo delle potenzialit`a offerte da un modellatore P.V. risulta ottimale solo se il progettista `e in grado gi`a a priori di conoscere in modo sufficientemente chiaro la futura storia evo-lutiva che seguir`a il progetto durante la fase di ottimizzazione. Ci`o in effetti `e possibile solo raramente; in genere se nello sviluppo del progetto ci si rende conto che alcune di-mensioni impostate inizialmente come risultanti da altre (cio`e non sono state scelte come parametri) sono in effetti di guida per le operazioni di ottimizzazione, occorre modificare la definizione della parte a cui si riferiscono reimpostandola nella nuova ed ottimale confi-gurazione parametrica. Per quanto il software fornisca strumenti per fissare, aggiungere, modificare ed eliminare le relazioni man mano che il progetto avanza e le esigenze si pale-sano, questa operazione pu`o, a seconda dei casi, risultare lunga o complessa; cos`ı `e spesso preferibile modellare ex novo la parte nella configurazione parametrica ottimale.

Nella progettazione P.V. `e opportuno in definitiva avere sempre presente quello che viene chiamato intento progettuale (”Design Intent”), avendo ben chiare quelle che sono le relazioni funzionali tra le parti ed avendo cura, nella definizione parametrica delle sin-gole parti, di prescegliere in modo diretto le quote funzionali sia per quanto riguarda il modo di operare del componente che per quanto riguarda i riferimenti, i collegamenti e le interazioni con gli altri elementi della macchina. Le relazioni funzionali tra le parti dovranno essere utilizzate per stabilire quei rapporti parentali che consentono l’aggiorna-mento automatico della geometria delle parti al variare di una quota funzionale di una di esse che interagisca con la geometria delle altre.

Anche se nel software i parametri che possono essere inseriti nella modellazione non vengono definiti esplicitamente con nomi diversi `e opportuno distinguerli concettualmente in due tipi diversi: i parametri interni e quelli esterni. I parametri interni sono quelli che interessano la geometria e la morfologia della sola parte in oggetto; essi sono costituiti dalle dimensioni utilizzate per la definizione isostatica della parte stessa. I parametri esterni sono costituiti dalle relazioni che vincolano le quote di una parte con i valori assunti da quote di un’altra parte o con i valori assunti da grandezze esterne che possono essere anche non geometriche o fisiche.

6.4

Criteri operativi nella progettazione P.V.

Dovendo progettare una macchina se ne modella il suo assieme. Si ricordi che nel-la modelnel-lazione 3D l’assieme sta alnel-la parte come nel disegno 2D il complessivo sta al particolare.

• esame della macchina; • esame dei componenti; • creazione delle parti; • creazione dell’assieme; • documentazione di progetto.

Fig. 6.7: Iter di progettazione parametrica.

Per la modellazione di una macchina `e opportuno innanzitutto eseguire una operazione d’analisi preventiva.

In primo luogo, nel caso di macchine complesse, esse vengono suddivise in gruppi. Occorre quindi definire compiutamente le interfacce d’accoppiamento tra i gruppi ed identificare i singoli componenti che compongono ciascun gruppo.

Successivamente vanno analizzate le simmetrie della macchina e dei singoli gruppi, nonch´e le ricorrenze di gruppi e componenti.

Occorre quindi individuare i componenti critici per la funzionalit`a, il montaggio, la tecnologia e le relazioni con altri componenti e quelli pi`u importanti dal punto di vista delle successive modifiche.

Terminata la fase di analisi preventiva della macchina e opportuno completarne l’esame mediante la determinazione dei riferimenti di montaggio, dell’ordine di montaggio dei componenti nei gruppi e dei gruppi nella macchina.

`

E opportuno che l’intero lavoro di esame preliminare della macchina sia debitamente documentato in un file di documentazione del progetto.

Anche per la modellazione dei singoli componenti `e opportuno procedere ad eseguire una operazione d’analisi preventiva.

Innanzitutto `e necessario osservare con attenzione il componente nella sua forma com-plessiva e acquisirne una consapevole visione d’assieme, pervenendo alla localizzazione di quelle che sono le forme geometriche analitiche che costituiscono lo ”scheletro” di sostegno della forma del componente. Successivamente vanno riconosciute, rilevate ed analizzate le simmetrie e le ricorrenze di elementi, sia quelli ripetuti ma isolati, sia quelli ripetuti ma strutturati in serie ordinate di tipo lineare, radiale oppure matriciale.

Devono venire altres`ı ricercati e riconosciuti i vincoli di tipo geometrico che caratter-izzano il componente (parallelismi, ortogonalit`a, appartenenze, uguaglianze dimensionali, etc). ed identificate le dimensioni critiche dal punto di vista della funzionalit`a, del mon-taggio e delle relazioni con gli altri componenti e quelle pi`u importanti dal punto di vista delle successive modifiche.

Occorre poi procedere sul componente ad una semplificazione eliminando, a livello concettuale, quelle caratteristiche che tendono a complicare, mediante le loro intersezioni morfologiche, l’andamento dei contorni del componente stesso come ad esempio i raccor-di, gli smussi e le conicit`a, le rastremazioni e successivamente le nervature, i fori e le protuberanze, oppure le gole e le flange degli alberi, ecc..

Con le semplificazioni `e terminata la fase di analisi del componente e comincia la fase di sintesi.

Innanzitutto si schematizza, sempre a livello concettuale, il corpo cos`ı semplificato scomponendolo in blocchi di costruzione, che possono essere additivi o sottrattivi, aventi caratteristiche morfologiche elementari, quelle cio`e ottenibili con processi di estrusione, rivoluzione, sweep, blend e taglio. Quindi si identifica tra i blocchi quello primario o di base, cio`e il pi`u significativo dal punto di vista geometrico o il pi`u importante dal punto di vista delle successive operazioni di inserimento degli altri blocchi costituenti il modello. Infine si identificano le sequenza ordinate dei blocchi di costruzione, degli elementi di completamento e di quelli di finitura.

`

E opportuno che l’intero lavoro di analisi preliminare dei componenti sia debitamente documentato in un file di documentazione del progetto.

Finite le operazioni preliminari di analisi e semplificazione si pu`o ora procedere oper-ativamente nella modellazione.

Per prima cosa si attiva un sistema di riferimento mediante l’introduzione dei Datum Plane Default (DPD) ed eventualmente della terna di assi coordinati Coordinate System Default (CSD).

Si inserisce successivamente la prima feature di costruzione mediante la feature Pro-trusion del tipo pi`u adatto alla realizzazione del primo blocco di modellazione, cio`e si modella il grezzo.

Di seguito si modifica progressivamente il grezzo mediante l’applicazione delle altre feature di costruzione necessarie a portarlo a livello di sbozzato.

Successivamente si rifinisce il modello sbozzato mediante l’applicazione delle neces-sarie feature pick and place di completamento e finitura fino a portarlo al grado richiesto

di definizione e precisione morfologica; si ottiene il modello finito che si denomina Parte (part in ProE).

Effettuata l’analisi sulla macchina e sulle relazioni tra i componenti, deciso l’ordine logico con cui `e opportuno procedere nella modellazione delle parti, modellato il com-ponente iniziale ed in sequenza i componenti che si accoppiano con esso e tra loro per costituire la macchina, si procede alla creazione dell’assieme. Esso deve essere visto come l’equivalente tridimensionale del disegno di complessivo, cos`ı come la parte `e il modello tridimensionale del particolare.

L’ordine con cui avviene il montaggio delle parti tra loro `e bene che ricalchi quello logico-operativo utilizzato in officina per il montaggio della macchina fisica. Pertanto si definisce una parte come corpo di base su cui montare successivamente le altre parti, e si introduce nell’assieme riferendola ai piani di riferimento dell’assieme stesso. Si richia-mano in sequenza le altre parti e le si ”montano” riferendole, con comandi di riferimento ed allineamento tra linee, punti e piani, o sistemi di coordinate, alle superfici delle parti gi`a introdotte o ai piani di riferimento dell’assieme o delle singole parti.

Una fase importante del processo della progettazione `e quella della documentazione del processo stesso e del prodotto. Si tratta in massima parte di documentare dati di-mensionali, geometrici, morfologici e tecnologici mediante disegni 2D di tipo tradizionale.

6.5

La creazione delle parti e dell’assieme

6.5.1

Creazione della part mediante feature

Selezione del piano di sketch

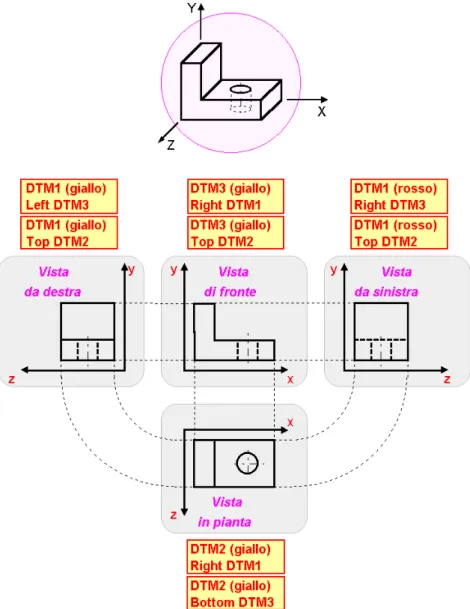

Nell’impostare la fase di sketch `e necessario scegliere un piano di lavoro, orientandolo rispetto ai DPD; `e da evitare una scelta arbitraria o casuale in quanto `e sempre opportuno scegliere e orientare i piani di lavoro in modo congruente con i piani di proiezione utilizzati nel Sistema Europeo per il disegno tecnico tradizionale (piano di pianta, di fronte e di profilo).

Avviene infatti quasi sempre che nella modellazione si parta da un disegno tecnico di tipo tradizionale; questo `e vero anche nella progettazione di oggetti nuovi, infatti anche in questo caso la fase di ideazione avviene mediante la stesura di disegni a matita schizzati rapidamente in modo da costituire un primo rapido sostegno delle verifiche funzionali del prodotto e come base di discussione del gruppo progettuale sulle prime possibili soluzioni alternative (fase del PAD, Pencil Aided Design).

Ecco dunque la presenza di un disegno tecnico iniziale che serve da guida ed ori-entamento nelle prime fasi della modellazione, quelle che riguardano appunto le fasi di sketch.

Dopo aver proceduto alla semplificazione dell’oggetto in modellazione, averlo ricon-dotto concettualmente a livello di grezzo e sbozzato, aver identificato la combinazione di

feature di costruzione adatta a realizzarlo ed infine avere scelto la feature additiva di base con cui iniziare la modellazione, `e importante esaminare il disegno tecnico disponibile e riconoscere quale `e il piano di sketch, generalmente coincidente con un piano di proiezione, che sia il pi`u adatto al disegno del profilo generatore, quel piano cio`e che semplifichi al massimo le successive operazioni di introduzione delle altre feature necessarie al completa-mento del grezzo ed alla sua finitura e tenga eventualmente conto delle simmetrie presenti nel pezzo.

Fig. 6.8: Visualizzazione per default nel sistema CAD PRO/Engineer.

Occorre dunque disegnare il profilo sul DTM corrispondente al piano di proiezione prescelto o definire, se necessario, un altro piano, orientato liberamente rispetto ai PDP ed alla grafica gi`a inserita, da utilizzare per l’esecuzione dello sketch.

I sistemi CAD consentono di portare in coincidenza col video uno qualunque dei piani di lavoro, e consente il suo orientamento in maniera del tutto libera. Occorre dunque imparare a controllare scelta ed orientamento dei piani di lavoro per poterli utilizzare correttamente.

`

E opportuno premettere che i piani, sia quelli DPD che i piani di riferimento ausiliari sono caratterizzati per il loro orientamento da un vettore normale, che con la sua direzione definisce la giacitura del piano e col suo verso ne identifica la faccia positiva (`e definita positiva la faccia da cui esce il vettore).

Portare in coincidenza col video un piano di lavoro significa far coincidere la giacitura del piano con il piano del video orientandone la faccia positivamente o negativamente mediante il verso della normale; si sceglie cio`e se portare in coincidenza col video la faccia positiva del piano di lavoro (cio`e quella da cui esce la normale al piano stesso) oppure quella negativa.

`

E poi necessario creare dei riferimenti orientando opportunamente la direzione positiva di uno degli altri DPD (top, down, left e right, cio`e verso l’alto, il basso, a sinistra o a destra).

`

E a questo punto chiara la necessit`a di procedere in modo ragionato e consapevole nelle scelte e negli orientamenti dei piani di lavoro per conoscere in ogni momento su quale piano in effetti si sta operando e con quale orientamento e direzione.

Occorre dunque in fase di sketch scegliere il DPD orientandolo e riferendolo agli al-tri DPD in modo congruente con l’orientamento che il corrispondente piano di disegno prescelto ha rispetto agli assi della terna cartesiana di riferimento implicita nel disegno tecnico tradizionale.

Fig. 6.9: Viste di un oggetto con riferimento ai DPD di ProE.

In PRO/Engineer i DPD sono tre feature di piano, denominate DTM1, DTM2 e DTM3, inserite per default dal sistema in posizione mutuamente ortogonale. La faccia positiva dei piani DPD `e identificata col colore giallo sul contorno e quella negativa col colore rosso. Le loro mutue intersezioni formano una terna trirettangola destrorsa; ogni

asse ha la direzione della normale ad uno dei DPD. Tale terna coincide con la terna trirettangola CSD, che pu`o essere creata come feature di riferimento in alternativa od in aggiunta ai DPD.

Il sistema visualizza a video per default i DPD (evidenziandone l’orientamento rispetto all’osservatore tramite il loro colore); come si `e visto pu`o essere comunque visualizzata anche la terna degli assi Csys ad essi associata.

Assunzioni nella fase di sketch

Nella fase di vincolo del profilo di sketch il sistema compie delle assunzioni che semplificano questa fase del lavoro; peraltro esse devono essere ben conosciute dall’utilizzatore perch´e esse possono interagire pesantemente con il lavoro di definizione isostatica dello sketch.

Le assunzioni seguono peraltro le regole di buon senso che si utilizzano anche nel disegno tradizionale (ad esempio angoli di valore vicino a 90◦ sono assunti come tali, linee

schizzate come quasi parallele, o quasi ortogonali tra loro vengono assunte tali, etc.) il sistema cio`e tende a catturare le intenzioni del progettista (intent manager ). Peraltro occorre che questi conosca a fondo come opera il sistema; se infatti si desidera inserire due rette angolate tra loro, supponiamo a 87◦, `e necessario disegnare in fase di sketch due

rette meno angolate e definire l’angolo desiderato in modo esplicito in fase di quotatura, altrimenti il sistema a seguito delle assunzioni effettuate rigenera le rette in posizione mutuamente ortogonale.

Dunque per sorpassare le assunzioni occorre inserire quote esplicite. `

E in questa fase di dimensioning (quotatura) che si inseriscono molti dei parametri. Definendo infatti una quota essa diviene parametro, nel senso che alterandone in seguito il valore il sistema aggiorner`a la parte, conservando le altre quote ed i vincoli geometrici impostati inizialmente. Si dice che una variazione imposta ad un parametro modifica la proprit`a principale della parte (ne altera la sua manifestazione).

Una maniera efficiente di procedere, che consente di raggiungere con la massima rapidit`a d’esecuzione gli obiettivi progettuali, `e la seguente:

• si identificano le quote funzionali e quelle che potranno presumibilmente esigere nel tempo aggiornamenti;

• si quotano tali dimensioni direttamente, tali quote divengono cos`ı parametri; • si introducono le relazioni necessarie tra le dimensioni;

• si lancia il comando Autodimension che conserva le quote precedentemente inserite e ne aggiunge altre fino a conseguire la definizione isostatica dello sketch.

• Si controlla il layout delle quote estese automaticamente, cancellandone eventual-mente alcune e sostituendole con altre che meglio siano confacenti alla identificazione della feature.

Fig. 6.10: Definizione di vincolo esplicito.

A proposito del terzo punto si ricordi che `e possibile esplicitare le simmetrie o le relazioni presenti nello sketch mediante l’introduzione di relazioni esplicite tra le quote. Facendo riferimento all’esempio di figura, se la quota globale `e sd1, si pu`o definire la quota di posizionamento asse sd2 come sd2 = sd1/2.

Pattern di elementi

Si inseriscono le altre informazioni necessarie alla definizione della feature in creazione (ad esempio l’altezza o la profondit`a della estrusione o l’informazione relativa al fatto che l’estrusione avvenga simmetricamente rispetto al piano di sketch o da una sola parte, l’angolo con cui il profilo ruotando genera la feature di rivoluzione, il profilo del percorso di sweep, etc.).

A questo punto `e stata creata la feature di base, il primo blocco di costruzione additiva che abbiamo denominato ”Grezzo”. Ora si devono aggiungere le altre feature additive e sottrattive, di costruzione, di completamento e di finitura. Occorre porre attenzione all’ordine con cui si inseriscono; il risultato finale infatti pu`o essere anche fortemente influenzato da esso (si veda ad esempio il risultato della medesima operazione di Shell effettuata su un solido applicandola prima o dopo avere inserito una feature Hole). Questo deriva dal fatto che le operazioni booleane che stanno alla base di queste operazioni di modellazione non sono commutative.

`

E importante ricordare che quando nel modello vi sono ricorrenze o sequenze ordinate di elementi `e opportuno inserire le feature che li creano come pattern (sequenza ordinata) piuttosto che come pluralit`a di feature indipendenti. Questo lega tra loro le feature imponendo i vincoli geometrici che caratterizzano la serie. Ci`o consente di parametrizzare il pattern stesso e conseguentemente di semplificare gli aggiornamenti (ad esempio una ricorrenza di fori su una flangia). `E comunque assai stretta l’analogia con quanto richiesto nel disegno tecnico tradizionale, infatti anche nel disegno tecnico tradizionale quando si presentano sequenze ordinate di elementi, essi vengono quotati definendone la sequenza (ad esempio per i fori di una flangia definendo il raggio su cui giacciono i centri ed il diametro ed il numero dei fori).

Parametri e vincoli `

E stato mostrato come sia necessaria una definizione isostatica delle feature per la loro creazione. Tale definizione si origina in primo luogo nella fase di sketch, dove viene definito il posizionamento ed il riferimento del piano di lavoro e dove le sezioni disegnate devono essere vincolate in modo isostatico ed in seconda battuta nella definizione degli attributi che caratterizzano le feature stesse, ad esempio la direzione, il valore della profondit`a, dove si sceglie se l’estensione avviene da un solo lato o da ambedue i lati del piano di sketch, ecc. . . Tutti questi dati costituiscono i vincoli che condizionano la definizione delle feature e di conseguenza identificano la forma finale della parte. Alcuni di questi vincoli sono di tipo geometrico, altri sono di tipo dimensionale. L’alterazione dei vincoli geometrici porta a modifiche nella struttura morfologica delle parti cos`ı generate, mentre un cambiamento di valori dimensionali porta a parti che pur avendo una forma diversa mantengono una tipologia morfologica riconducibile ad una medesima famiglia di appartenenza.

Quando si progetta un oggetto che si desidera essere il capostipite di una famiglia di oggetti simili riconducibili ad un medesimo modello progettuale, diviene dunque essenziale procedere alla identificazione delle caratteristiche geometriche che l’intera famiglia dovr`a possedere. Tali caratteristiche dovranno poi essere inserite nella parte tramite vincoli geometrici da attribuire alle feature che costituiranno la parte stessa.

Le dimensioni che successivamente completeranno la definizione isostatica delle sezioni e delle feature costituiranno poi il vincolo dimensionale parametrico; inoltre la scelta di tali dimensioni deve essere fatta in modo che le dimensioni prescelte siano significative per la famiglia da costruire (non `e cio`e sufficiente il solo criterio di definizione isostatica); il valore di tali dimensioni potr`a a questo punto essere modificato a piacimento per dare

origine ai singoli diversi esemplari di oggetti appartenenti alla famiglia identificata dal capostipite.

Si veda come esempio la definizione di una testa esagonale di una vite; la forma ad esagono regolare presenta due assi di simmetria e la dimensione significativa `e quella della cosi detta d’apertura di chiave cio`e la distanza tra due facce parallele dell’esagono.

Fig. 6.12: Esempio di un pattern radiale di fori.

La famiglia degli esagoni regolari `e cos`ı definita e l’unico parametro da variare `e quello significativo (dal punto di vista delle applicazioni meccaniche) dell’apertura di chiave (d1). L’analisi morfologica e geometrica della parte da modellare con l’individuazione delle simmetrie e delle ricorrenze serve ad identificare delle caratteristiche che poi devono essere inserite esplicitamente nella parte stessa; l’analisi funzionale della parte serve ad identifi-care quelle dimensioni significative e critiche che devono essere assegnati in modo esplic-ito e diretto in modo che agiscano come parametri durante il processo di ottimizzazione progettuale.

Le quote parametriche possono, come gi`a detto, contenere relazioni, che a loro volta possono essere riferite a dimensioni della medesima parte o a grandezze anche non geomet-riche esterne alla parte esterna. Questa possibilit`a d`a origine alla dizione comunemente usata in questi modellatori di parametro interno, esterno e variazionale.

L’utilizzo delle relazioni tra dimensioni interne alla parte `e utilizzata in genere per introdurre vincoli nella parte stessa, dando origine anche a famiglie di parti, in cui si conservano rapporti dimensionali geometrici e morfologici tra elementi diversi; oppure, come gi`a detto, servono ad esplicitare relazioni di simmetria, quando queste non sono realizzate tramite operazioni di specchiatura dove la simmetria diviene una caratteristica intrinseca alla feature costruita.

Possono essere aggiunte (Add ) singolarmente se sono poche e tramite tabelle (Relation Table) se sono molte.

Le relazioni tra dimensioni di parti diverse sono in genere utilizzate quando le parti stesse appartengono ad un medesimo assieme e, ad esempio, sono interagenti tra loro o hanno dimensioni tra loro correlate. Parti accoppiate devono avere inevitabilmente le dimensioni funzionali espresse come parametri, legate tra loro da una relazione esplicita. Cos`ı facendo si instaurano per`o relazioni parentali padre figlio tra le parti contenenti le dimensioni di controllo e quelle contenenti le dimensioni controllate. Tali relazioni verranno trattate nel successivo capitolo per la creazione di alcune delle part del gruppo ruota.

Un altro caso d’uso di relazioni esterne `e quello legato ai metodi progettuali di Codesign e Concurrent Engineering. In questo caso assiemi appartenenti alla medesima macchina sono sviluppati da team di progettisti diversi. Essendo i singoli assiemi assoggettati a variazioni provenienti da esigenze progettuali non conosciute da tutti i team, vengono definite in sede di avanprogetto le dimensioni d’interfaccia, quelle dimensioni cio`e tramite le quali i diversi assiemi interagiscono tra di loro nell’assemblaggio della macchina, in modo da inserirle come parametri, definendo al contempo un ordine gerarchico per ciascuna d’esse i modo che ad una variazione decisa nell’assieme padre possano seguire modifiche automatiche nelle parti figlie.

Le relazioni parentali tra le feature

Alla luce di quanto esposto `e necessario seguire i seguenti accorgimenti:

• Instaurare rapporti parentali tra feature solo quando essi sono utili alla successiva gestione e modifica del modello (occorre cio`e che questi rapporti siano voluti e che non siano casuali o fuori controllo).

• Quando sia possibile, riferire le successive feature ai Datum Plane piuttosto che ad elementi geometrici delle feature preesistenti; si evita cos`ı l’insorgere di rapporti parentali non desiderati.

• Quando sia necessario riferirsi a feature preesistenti si tenga sotto controllo e si riduca al minimo il numero di rapporti parentali di dipendenza facendo attenzione a:

1. evitare quando possibile di riferirsi a spigoli delle feature e si preferisca riferirsi a piani; gli spigoli di una feature sono infatti intersezioni di due superfici, per cui un riferimento ad essi si traduce in un doppio vincolo parentale.

2. evitare di effettuare allineamenti ad entit`a di feature nella vista di sketch pref-erendo effettuare questi stessi allineamenti in una vista assonometrica. Nelle viste di sketch spesso capita che molte entit`a siano sovrapposte, mentre la vista

assonometrica pu`o venire orientata in modo da evitare qualunque sovrappo-sizione. Cos`ı facendo non si corre il rischio di selezionare una entit`a non vo-luta e di conseguenza non si rischia di instaurare rapporti di dipendenza non desiderati.

Prima di continuare le operazioni di modellazione `e sempre opportuno verificare le relazioni introdotte modificando il valore delle quote di controllo ed osservando il risultato sulle quote controllate.

6.5.2

Creazione di un assembly mediante le part

`

E stato precedentemente mostrato che la definizione dimensionale delle feature costituenti una part pu`o essere fatta o mediante quote (parametri interni) o mediante relazioni che correlano le dimensioni stesse ad altre quote della stessa parte o di altre parti (parametri esterni) od a relazioni analitiche con grandezze che possono essere anche non geometriche (parametri esterni variazionali).

Se la stesura dei vincoli parametrici tra le part `e stata articolata in modo corretto ed efficiente `e possibile cos`ı alterare in modo congruente le geometrie di varie parti costituenti un assieme mediante, ad esempio, una unica modifica ad un solo vincolo parametrico. Ecco dunque che la creazione delle part che costituiscono un assembly deve avvenire progressivamente secondo un ordine logico che tenga conto, per ciascuna parte, delle dimensioni ed i vincoli critici per la funzionalit`a ed il montaggio con le altre parti e per la loro successiva modifica. Occorre ricordare che instaurare parametri esterni tra dimensioni di parti diverse significa generare rapporti parentali di dipendenza tra la parte controllante e quella controllata, rapporti che costituiscono vincoli importanti da ben valutare e che `e opportuno documentare mediante un file di testo di accompagnamento in vista delle successive modifiche.

Nel caso che sia disponibile il disegno di complessivo della macchina, come criterio generale da seguire nello stabilire l’ordine di modellazione delle parti di un assieme, con-viene prendere in considerazione la lista di montaggio allegata verificando come prima operazione se l’ordine di montaggio `e corretto e se l’ordine prescelto segue logiche di im-portanza e funzionalit`a tra i componenti. Se questo `e vero pu`o convenire seguire l’ordine della lista di montaggio nella costruzione progressiva delle parti.

`

E opportuno infine assegnare a ciascuna parte un nome (anche in forma di sigla) che contenga un riferimento al complessivo di appartenenza ed al nome e/o al numero assegnato all’interno del complessivo stesso al particolare corrispondente.

`

E opportuno inoltre affiancare un file di documentazione a ciascuna parte (si apre in simultanea una sessione di lavoro in Microsoft Word ) in modo da puntualizzare le scelte fatte, i vincoli parametrici assunti con le relative motivazioni e le relazioni parentali instaurate tra parti diverse.

Dopo avere modellate le parti costituenti, si pu`o montare l’assieme. Esso deve essere visto come l’equivalente tridimensionale del disegno di complessivo, cos`ı come la parte `e il modello tridimensionale del particolare.

Fig. 6.13: Modalit`a di creazione dell’assembly.

L’ordine con cui avviene il montaggio delle parti tra loro `e bene che ricalchi quello operativo-logico utilizzato in officina per il montaggio della macchina fisica, anche se con il mezzo informatico si possono in realt`a eseguire operazioni fisicamente impossibili.

Il montaggio avviene utilizzando i comandi di riferimento ed allineamento tra linee, punti, piani e sistemi di coordinate che il sistema offre e che verranno descritti nei succes-sivi capitoli. Con questi comandi si selezionano entit`a (punti, linee o piani) appartenenti alle parti che si desidera riferire e le si portano a coincidere o ad allinearsi tra loro (in effet-ti i vari comandi sono tra loro simili dal punto di vista degli algoritmi di computergrafica in quanto tutti si riducono ad operazioni tra vettori applicati).

`

E evidente che gli allineamenti ed i riferimenti proposti al sistema devono essere iso-statici, devono cio`e essere sufficienti a descrivere la posizione delle parti tra loro, ma non sovrabbondanti. Il sistema controlla la definizione dei riferimenti e rifiuta l’operazione se non corretta.

I comandi di allineamento sono intuitivi perch´e sono simili e corrispondono alle ope-razioni che si eseguono quando viene fatto il montaggio reale degli oggetti fisici per la costruzione della macchina.