Capitolo 5

5. CORRELAZIONI SPERIMENTALI TRA PROVE MOTORE AL

BANCO E SU VEICOLO

5.1 Introduzione

I guasti che possono verificarsi in una prova sperimentale sul motore e più in particolare su uno specifico componente sono molteplici.

Ai fini della correlazione tra prove banco e test su strada è utile fare la distinzione tra:

1. Guasti “con memoria” 2. Guasti “senza memoria”

I primi sono quelli che procurano un danno che si accumula nel tempo, che può essere oggettivamente misurato, quali:

• Scorrimento viscoso a caldo • Fatica

• Usura

I secondi sono quei tipi di guasto “improvvisi”, come ad esempio alcune rotture, per i quali è difficile stimare oggettivamente una misura del fenomeno.

Tra i guasti con memoria, quello che maggiormente si presta ad uno studio di correlazione tra prove sperimentali, è certamente l’usura, in quanto è un fenomeno che aumenta progressivamente con il tempo ed è facilmente misurabile a fine prova, per alcuni componenti, anche in “check” intermedi.

L’analisi che segue si focalizza perciò su tale tipo di guasto, fenomeni quali lo “scorrimento viscoso” e le rotture per “fatica” sono escluse perché di difficile misurazione; nel caso della fatica, si richiederebbero prove di stima della vita residua, rimarrebbe però, una certa incertezza dovuta al fatto che la vita residua è funzione delle caratteristiche di impiego, non sempre riproducibili con certezza.

5.2 Scelta dei Componenti

Un motore è composto da molte decine di sistemi e centinaia di componenti e sottogruppi, ciascuno soggetto, durante il funzionamento, a problematiche e leggi di usura, diverse dagli altri; per questo motivo si è deciso di focalizzare l’attenzione su un numero limitato di componenti, che rispondessero a due requisiti: il primo è che fossero soggetti, ovviamente, ad usura ed il secondo che esistessero in archivio dei rilievi ad inizio e fine prova per prove al banco e veicolari; si sono privilegiati, infine, quei componenti il cui guasto porta a fine vita il motore.

Si riporta di seguito la lista dei componenti selezionati per i motori F1A/F1C:

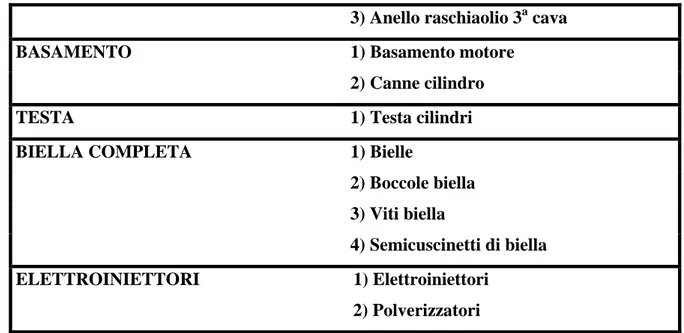

COMPLESSIVO GRUPPO COMPONENTE

ALBERO MOTORE 1) Complessivo Albero motore

2) Cuscinetti di banco

DISTRIBUZIONE 1) Bilanciere completo

2) Catena di distribuzione I ramo (solo per motore F1C)

3) Catena di distribuzione II ramo (solo per motore F1C)

4) Cinghia dentata (F1A) 5) Valvole aspirazione 6) Valvole scarico 7) Molle valvole 8) Guida valvola 9) Sede valvola

10) Tendicinghia automatico F1A 11) Tenditore idraulico catena F1C GRUPPO POMPA OLIO E

DEPRESSORE

1) Pompa olio

2) Depressore

POMPA PER SERVOSTERZO 1) Pompa per servosterzo

COMPLESSIVO STANTUFFO 1) Stantuffi

Capitolo 5

3) Anello raschiaolio 3a cava

BASAMENTO 1) Basamento motore

2) Canne cilindro

TESTA 1) Testa cilindri

BIELLA COMPLETA 1) Bielle

2) Boccole biella 3) Viti biella

4) Semicuscinetti di biella

ELETTROINIETTORI 1) Elettroiniettori

2) Polverizzatori

Tabella 5.2.1: Lista componenti

5.3 Ricerca Dati su Componenti

Selezionati i componenti, il passo successivo è stato quello della raccolta dei dati; poiché non è stato possibile effettuare delle prove “ad hoc”, a causa del notevole costo e del tempo necessario per organizzarle, si sono utilizzati i dati delle misure a inizio e fine prove di motori su banco o veicolo reperibili in:

• Archivi laboratori; • Archivi testing; • Cartelle motori;

• Report smontaggi fine prova; • Archivi informatici aziendali; • Dati fornitori esterni.

Allo scopo di snellire il lavoro è stata elaborata una tabella nella quale per ogni componente sono state definite le misure che sarebbe stato possibile considerare e dove reperirle.

È stato, infine, elaborato un foglio di lavoro in cui è stata riportata la presenza dei vari dati, sia per il motore F1A che F1C, negli archivi aziendali, al fine di rendere più agevole il confronto dati tra le prove banco e veicolo ed il successivo reperimento degli stessi.

5.4 Modello Teorico IVECO

Tale modello frutto del know – how aziendale, è stato messo a punto al fine di effettuare e validare la correlazione sia tra le varie prove al banco sia tra le prove al banco e le mission veicolari; tale modello è contenuto e formalizzato nelle normative IVECO.

Esso è applicato per la stesura del Piano di Prove Sperimentali, costituendo un elemento per la calibrazione delle durate delle prove banco e veicolo, al fine di garantire la copertura dei guasti che, verificandosi in esercizio potrebbero portare ad un aumento dei costi di garanzia e ad un impatto negativo sull’immagine del prodotto stesso, il quale si tradurrebbe in un aggravio aggiuntivo per l’azienda.

5.4.1 Dati di Input

Il modello teorico per essere applicato ha bisogno di alcuni input fondamentali, essi sono: - Testing Methods1 che descrivono e definiscono le caratteristiche delle prove di

durata banco.

- Piani quotati del consumo specifico del motore in oggetto dell’analisi per il calcolo del consumo combustibile orario nei punti caratteristici di ciascuna prova di durata banco.

- Tabelle di consumo combustibile globali registrati nel corso delle prove di durata veicolari.

- Registrazioni “Flight Recorder” delle centraline che equipaggiano i veicoli in prova di durata, in particolare i valori in ore “engine run on” e chilometri “percorrenza totale veicolo”.

Vedi “Appendice 2” per i Testing Methods

Capitolo 5

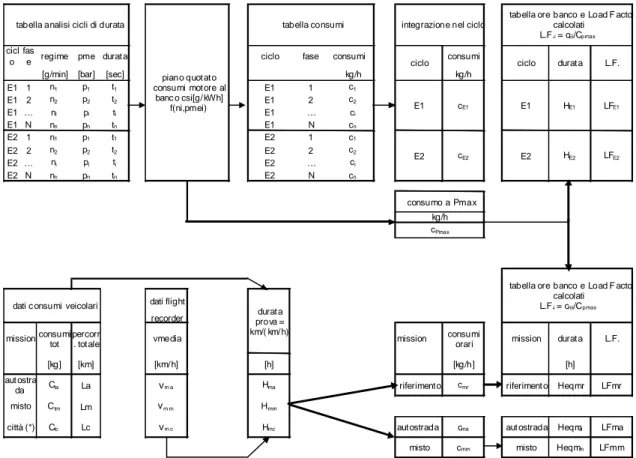

5.4.2 Procedura di Calcolo del “Load Factor” per Prove Banco

In base alla descrizione dei cicli di durata contenuta nel Testing Methods, per ogni ciclo vengono tabellati i singoli modi di funzionamento (coppia, regime di rotazione motore) che implementano il ciclo di durata. Se sono noti i valori di consumo combustibile [kg/h] di ogni punto, vengono direttamente annotati i valori nella tabella; se non sono noti, vengono calcolati per interpolazione delle curve iso-consumo di un piano quotato consumi [g/kWh] di riferimento.

Per ogni ciclo di prova motore al banco Ei si calcolano i consumi orari dei singoli modi

(diversi punti di funzionamento del motore nel ciclo):

1000 i i i Pw cs c = ∗ (1)

ci: consumo orario modo i [kg/h]

csi: consumo specifico modo i [g/kWh]

Pwi: potenza modo i [kW]

Nei piani quotati espressi in pme e giri motore, il passaggio dei punti da pme e potenza può essere ottenuto dalla relazione seguente:

V n Pw pme i i i = 1200∗ ∗ (2)

pmei: pressione media effettiva modo i [bar]

V: cilindrata complessiva del motore [dm3]

Si calcola, quindi, il consumo del motore a potenza massima:

1000 max max max P cs cp = (3)

cpmax: consumo a potenza massima [kg/h]

csmax: consumo specifico a potenza massima [g/kWh]

Pmax: potenza massima1 [kW]

Si calcolano i consumi orari medi di ogni ciclo Ei: Ei n i i i Ei T t c C

∑

= ∗ = 1, (4) CEi: consumo orario del ciclo Ei [kg/h]ti: durata del modo i [sec]

TEi: durata del ciclo Ei [sec]

n: numero di modi del ciclo Ei

Si calcola il “Load Factor” della prova di durata motore al banco Ei:

max p Ei Ei C C LF = (5)

LFEi: Load Factor del ciclo Ei [-]

Il Load Factor è un parametro adimensionale che quantizza la severità di una determinata prova. Ipotizzando che lo stress motore sia fondamentalmente legato alla energia termica introdotta nel cilindro ed al numero di volte in cui ciò avviene. L’energia induce infatti proporzionalmente carichi meccanici dovuti alla sua conversione in pressione cilindro (soprattutto la massima), carichi termici (ancora proporzionali all’energia introdotta) al basamento, testa cilindri, stantuffo per la quantità di calore ceduto dai gas, infine al calore ceduto ai gas di scarico che in parte viene ceduto ancora ai collettori di scarico e riconvertito dalla turbosoffiante e quindi carico termomeccanico sulla stessa.

Ma l’energia introdotta per ciclo di combustione moltiplicata per il numero di cicli nell’unità di tempo è appunto il consumo combustibile se espresso in kg/h. E’ quindi facile convincersi che è massimo nel punto di potenza massima e che quindi il rapporto massimo vale 1 in tal punto e <1 negli altri punti. . C’è poi la flessibilità data dal parametro Load Factor che può assumere anche un valore >1 se si vuole analizzare una sovratatratura del motore avendo però a disposizione solo i dati della versione base (=1).

Da sottolineare, però, che ciò non è valido per tutti componenti, infatti alcuni possono trovarsi in condizioni critiche in funzionamenti motore diversi da quelli di carico massimo (per esempio il parametro che più importa per il sistema di distribuzione è il regime di rotazione quindi la condizione più critica sarà il fuorigiri, mentre il carico ha

Capitolo 5 un’importanza molto minore), ma quanto detto in precedenza è valido per gran parte dei componenti.

5.4.3 Calcolo del Load Factor per prove Veicolari

Per ogni mission veicolare si vanno a tabellare i dati relativi al consumo e alla percorrenza totale della mission; reperibili sui “Flight Recorder” (memorie) delle centraline del motore in prova.

Si calcola quindi il consumo orario medio mission riferito ai km percorsi:

mi mi mi L CT c = (6)

cmi: consumo orario medio mission [kg/km]

Lmi: distanza percorsa in [km]

CTmi: consumo combustibile totale [kg]

In base ai dati registrati nei flight recorder delle centraline motore, si possono calcolare i valori delle velocità medie delle prove:

FRi FRi mi H L v = (7)

vmi: velocità media prova [km/h]

LFri: distanza totale accumulata registrata nei flight recorder [km]

HFri: tempo di engine run registrato nei flight recorder [h]

Si possono quindi calcolare i valori di consumo orario medio della mission veicolare:

mi mi mi v c C = (8)

Cmi: consumo orario medio mission [kg/h]

Analogamente a quanto fatto per le prove motore al banco, si può ottenere il “load factor” della mission veicolare:

max p mi mi C C LF = (9)

LFmi1: load factor mission veicolare i [-]

Si riporta di seguito la flow – chart per il calcolo del load factor per prove motore al banco e su veicolo:

cicl o

fas

e regime pme durat a ciclo fase consumi consumi

[g/min] [bar] [sec] kg/h kg/h

E1 1 n1 p1 t1 E1 1 c1 E1 2 n2 p2 t2 E1 2 c2 E1 … ni pi ti E1 … ci E1 N nn pn tn E1 N cn E2 1 n1 p1 t1 E2 1 c1 E2 2 n2 p2 t2 E2 2 c2 E2 … ni pi ti E2 … ci E2 N nn pn tn E2 N cn dati flight recorder consumi tot percorr

. totale vmedia mission

consumi

orari mission durata L.F.

[kg] [km] [km/h] [h] [kg/h] [h]

Cta La vma Hma riferimento cmr riferiment o Heqmr LFmr

Ctm Lm vmm Hmm

Ctc Lc vmc Hmc autostrada cma aut ostrada Heqma LFma

misto cmm misto Heqmm LFmm

dati c onsumi veicolari

durat a prova = km/( km/h) mission aut ostra da misto città (*) HE1 HE2

tabella ore banco e Load F actor calcolati L.F.i = cmi/Cpmax

consumo a Pmax kg/h piano quot ato

consumi mot ore al banc o csi[g/ kWh]

f(ni,pmei)

tabella analisi cicli di durata tabella consumi

cPmax

tabella ore banco e Load F actor calcolati L.F.i = cEi/Cpmax ciclo E1 E2 L.F. LFE1 LFE2 durata integrazione nel ciclo

E1

E2 ciclo

cE1

cE2

Figura 3.2.1: flow - chart del calcolo LF prove motore al banco e su veicolo

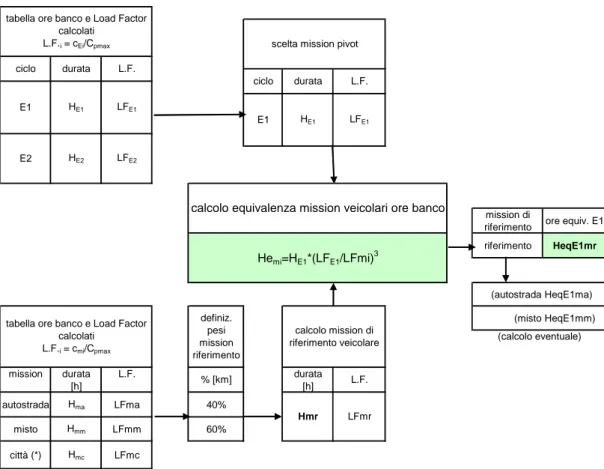

5.4.4 Calcolo delle “Ore Equivalenti”

Si definisce, dapprima, una prova banco “pivot” di riferimento (ad esempio la prova E1). Per calcolare le ore di mission veicolare equivalenti alle ore totali della prova banco, si usa come modello di equivalenza il modello “SKF” utilizzato per descrivere il danno cumulato sui cuscinetti; tale modello utilizza l’ipotesi di accumulo del danno, fenomeno che può essere considerato simile a quello che avviene su molti componenti di fine vita del motore, specialmente su quelli soggetti a danni tipo usura, fatica.

1 Utilizzare, in accordo a quanto fatto per il calcolo del LF banco, il valore più elevato di cmax tra le varie tarature

Capitolo 5 Si fa, quindi, l’assunto che il modello sia rappresentativo del danno che si accumula sul motore, perciò si può dire che:

3 1 1 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ∗ = mi E E eqmi LF LF H H (10)

Si considera in pratica che il load factor rappresenti lo stress sul motore, allo stesso modo di un carico agente su di un cuscinetto.

I valori di load factor e velocità media dedotti dalla flotta dei veicoli in affaticamento vengono mediati per mission:

∑

= = na i a mai ma n LF LF , 1 (11)∑

= = nm i m mmi mm n LF LF , 1 (12)∑

= = na i a ai ma n vm vm , 1 (13)∑

= = nm i m mi mm n vm vm , 1 (14)LFma : load factor mission autostradale media

LFmm : load factor mission misto media

LFmai : load factor mission autostradale veicolo i

LFmmi : load factor mission misto veicolo i

vma : velocità media mission autostradale media

vmm : velocità media mission misto media

vmai : velocità media mission autostradale veicolo i

vmmi : velocità media mission misto veicolo i

na : numero veicoli mission autostradale

Analogamente al banco, anche per il veicolo si definisce una mission di riferimento, al fine di riportare la severità delle varie mission veicolari rispetto alla severità della mission di riferimento.

Si riporta di seguito la flow – chart della correlazione del load factor tra mission veicolari e ore prova al banco:

mission di

riferimento ore equiv. E1 riferimento HeqE1mr

(autostrada HeqE1ma) (misto HeqE1mm)

mission durata L.F. durata

[h] [h] autostrada Hma LFma 40% misto Hmm LFmm 60% città (*) Hmc LFmc (calcolo eventuale) Hemi=HE1*(LFE1/LFmi) 3

calcolo equivalenza mission veicolari ore banco

% [km] L.F. calcolo mission di riferimento veicolare Hmr L.F. E1 HE1 LFE1 definiz. pesi mission riferimento LFmr tabella ore banco e Load Factor

calcolati L.F.i = cmi/Cpmax

ciclo durata scelta mission pivot

E1 HE1 LFE1

E2 HE2 LFE2

tabella ore banco e Load Factor calcolati

L.F.i = cEi/Cpmax

ciclo durata L.F.

Figura 3.2.2: flow - chart della correlazione LF banco - veicolo

Si può quindi tracciare il diagramma per il calcolo delle ore equivalenti di E1 alle mission veicolari:

Capitolo 5

Calcolo ore equivalenti E1 alle misison veicolari

0% 20% 40% 60% 80% 100% 120% 140% durata ore [h] Load Factor [-]

durat abanco rif (E1)

missione autostradale

ore equivalenti

curve di equivalenza

Grafico1 3.2.1: Rappresentazione grafica del calcolo delle ore di test E1 equivalenti alle mission veicolari (motore F1C)

Per calcolare le ore di E1 equivalenti ai km della mission veicolare si procede come segue: 1) Si inserisce nel piano (LF – ore prova) il punto relativo alla mission veicolari (dove

le ore di prova sono calcolate partendo dai km totali percorsi e dalla velocità media della prova).

2) Si fa passare per tale punto la curva di iso – danneggiamento (curva blu).

3) Si inserisce nel diagramma il punto relativo alla prova E1, individuato dalle coordinate LFE1 e h di prova stabilite (punto viola).

4) Si traccia la parallela all’asse x intercettando la curva; a questo punto, sull’asse delle ascisse si possono leggere le ore di E1 equivalenti alla mission veicolare. Se il valore in ore equivalenti della prova veicolare è inferiore al valore in ore della prova E1, questa ultima è più severa, se invece è superiore, la prova E1 è meno severa. Nel caso di motori F1C si osserva che si verifica sempre la prima condizione.

1 Nel diagramma l’asse x non è numerato in quanto le ore di durata E1 e le correlazioni sono know – how

Il rapporto in ore HE1/Heqmi è un indice di severità della prova E1 rispetto alla mission di

riferimento veicolare, tanto più esso è alto e tanto più la prova E1 è più severa della mission veicolare considerata.

Si deve porre l’attenzione sul fatto che tale diagramma non può essere utilizzato per confrontare diversi tipi di prova, in quanto le curve di iso – danneggiamento che si andrebbero a graficare non sono rappresentative dello stesso grado di danneggiamento; si può dire, tuttavia, che per riprodurre il danneggiamento provocato da un certo numero di ore di E1 sono necessarie un certo numero di km /ore equivalenti di una certa mission veicolare.

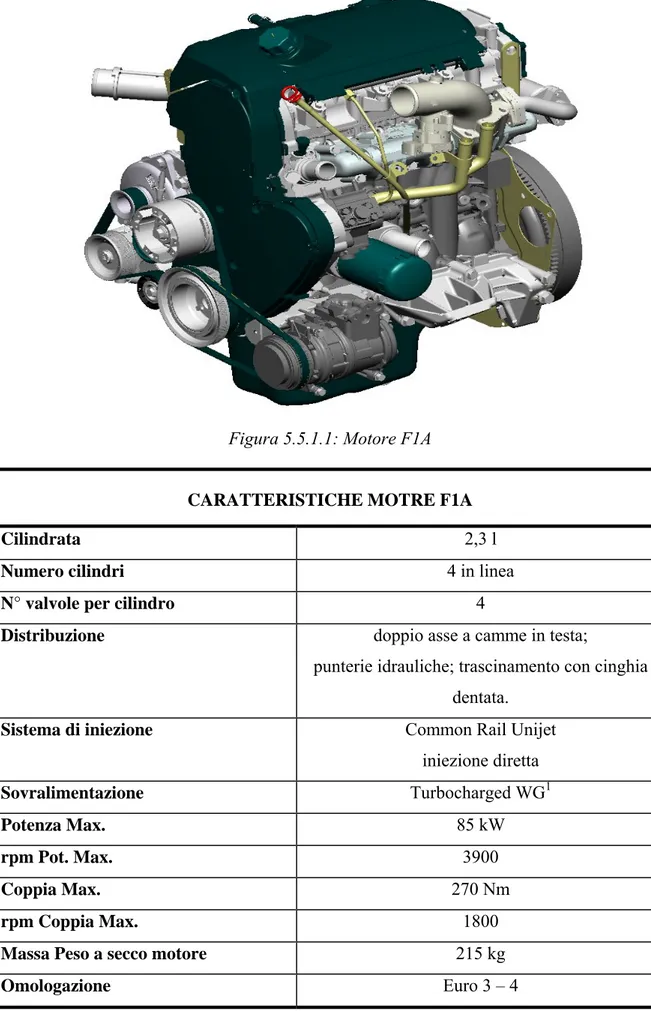

5.5 Motore F1A

5.5.1 Introduzione

Il motore F1A, le cui caratteristiche sono già state descritte nel paragrafo 4.2, risulta essere il più piccolo tra i due motori della famiglia F1 per quanto riguarda cilindrata e prestazioni, è quello attualmente in produzione, montato sui veicoli commerciali leggeri della gamma IVECO (Daily); tale motore commercializzato nella fine del 2001 ha avuto un notevole successo commerciale, grazie anche alle notevoli novità tecniche apportate, a partire dal sistema di iniezione ad alta pressione di tipo common rail gestito elettronicamente.

Capitolo 5

Figura 5.5.1.1: Motore F1A

CARATTERISTICHE MOTRE F1A

Cilindrata 2,3 l

Numero cilindri 4 in linea

N° valvole per cilindro 4

Distribuzione doppio asse a camme in testa;

punterie idrauliche; trascinamento con cinghia dentata.

Sistema di iniezione Common Rail Unijet

iniezione diretta Sovralimentazione Turbocharged WG1 Potenza Max. 85 kW rpm Pot. Max. 3900 Coppia Max. 270 Nm rpm Coppia Max. 1800

Massa Peso a secco motore 215 kg

Omologazione Euro 3 – 4

Di tale motore sono stati esaminati i seguenti componenti e gruppi: 1. Complessivo Distribuzione

1.1 Cinghia Distribuzione

1.2 Catena Distribuzione Cam to Cam 1.3 Aghi cuscinetto bilancieri

1.4 Asse supporto bilancieri 2. Complessivo Stantuffo

2.1 Anello elastico di tenuta 1a cava 2.2 Anello elastico di tenuta 2a cava 2.3 Anello elastico raschiaolio 3a cava

3. Complessivo Basamento 3.1 Canne cilindri

4. Complessivo Sistema di Iniezione 4.1 Elettroiniettori

5.5.2 Complessivo Distribuzione

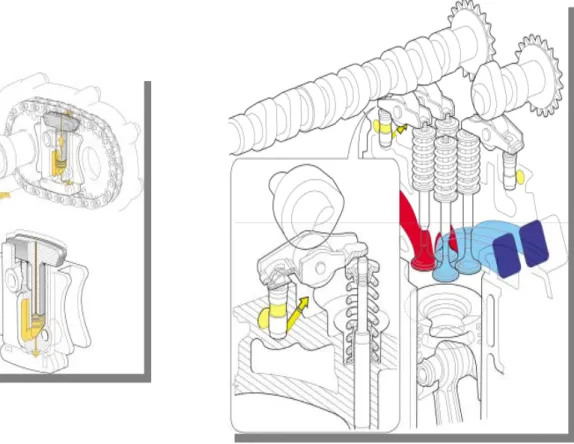

Il sistema di distribuzione comanda l’apertura e la chiusura delle valvole, assolvendo l’importante compito del ricambio della carica, ossia l’ingresso della carica fresca nel cilindro e la fuoriuscita dei gas esausti; è importante la sua fasatura con il sistema di iniezione (e anche con il sistema di accensione nei motori ciclo Otto).

Il sistema di distribuzione dell’ F1A è costituito da una cinghia dentata che trasmette il moto dall’albero motore alla testa, dove sono posti gli assi a camme, da una catena cam to cam che collega e trasmette il moto da un asse all’altro e da tutto il sistema di movimentazione delle valvole (bilancieri, molle di richiamo, valvole, etc.).

Capitolo 5

Figura 5.5.2.1: Spaccato del motore con sistema distribuzione

5.5.2.1 Cinghia Distribuzione

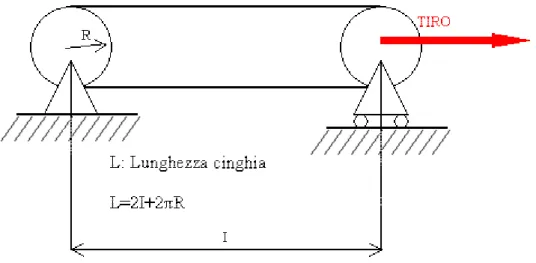

Il motore F1A utilizza come organo di trasmissione del moto dall’albero motore agli assi a camme una cinghia dentata, montata con un tenditore automatico avente il compito di mantenere costante la tensione cinghia anche in presenza di variazioni geometriche della posizione degli assi (dovuti al differente coefficiente di dilatazione termica del basamento, testa sovratesta e cinghia distribuzione) ed in grado di compensare l’eventuale usura dei profili della cinghia stessa.

La cinghia, essendo un organo flessibile ed avendo la gomma un forte coefficiente di smorzamento delle vibrazioni, consente di incrementare la silenziosità del cinematismo di distribuzione; il componente viene fornito ad IVECO da una ditta esterna1.

La misura che più caratterizza il deterioramento della cinghia è la misura del suo allungamento, usualmente riportato in percentuale rispetto alla lunghezza originale della stessa; la metodologia con cui si effettua la misura segue il seguente schema:

Figura 5.5.2.3: Schema misura lunghezza cinghia

Come si può ben notare dallo schema in figura 5.5.2.3, per la misurazione la cinghia viene avvolta su due pulegge, di cui una mobile, messa in tiro con una forza stabilita; misurato l’interasse tra le pulegge I e conoscendo il raggio delle pulegge di avvolgimento, si può facilmente risalire alla lunghezza cinghia.

Capitolo 5 I fenomeni, che durante la vita del motore possono portare all’allungamento ed al conseguente deterioramento del componente esaminato, sono in particolar modo due:

1) Allungamento dovuto alla deformazione della parte interna della cinghia, che risulta essere quella che fornisce alla cinghia le sue caratterische di resistenza meccanica;

2) Allungamento dovuto all’usura del rivestimento esterno.

Per quanto riguarda tale componente, oltre le prove su veicolo, sono state considerate le prove al banco tipo E1 ed E39, che meglio approssimano le prove di durata motore su veicolo; si riporta di seguito un grafico relativo all’allungamento % del componente, in funzione delle ore di prova motore al banco/dei km prova su veicolo:

Allungamento % cinghia distribuzione F1A

0 0,05 0,1 0,15 0,2 0,25 0 500 1000 1500 2000 2500 Ore Banco (h) Allungamento % 0 50000 100000 150000 200000 250000 300000 km Veicolo banco toll allung veicolo ok veicoli non ok Tendenza Banco Tendenza Veicoli Ok Tendenza Veicoli non OK

Durante la vita utile della cinghia si possono distinguere tre fasi:

1) La prima fase è caratterizzata da un certo allungamento dovuto all’assestamento della cinghia;

2) Durante la seconda fase l’allungamento rimane all’incirca costante all’aumentare delle ore o dei km di prova;

3) La terza fase consiste in un repentino aumento dell’allungamento % della cinghia, fino ad arrivare alla rottura della stessa.

I punti posti in alto nel grafico sono relativi a cinghie montate su veicoli, le quali hanno subito uno smontaggio ed un seguente ripretensionamento per interventi di manutenzione, tuttavia sono stati utilizzati valori di pretensionamento per cinghie nuove; ciò probabilmente ha portato ad una condizione di utilizzo scorretto del componente, il quale si è usurato in maniera anomala. Risulta perciò lecito supporre una certa correlazione tra quest’operazione di manutenzione e i veicoli che hanno avuto un’usura eccessiva della cinghia distribuzione.

Per quanto riguarda la correlazione tra prove banco e veicolo, si può osservare che i risultati che si ottengono al banco prova non sono rappresentativi di quello che accade sul veicolo, infatti al fine prova sul banco la cinghia si trova ancora nella fase di allungamento circa costante, mentre sul veicolo già verso i 150.000 km vi è la tendenza ad entrare nella terza fase.

Si può concludere che per tale componente le prove durata motore al banco non coprono bene il deterioramento che si ha sul veicolo, perciò tale componente non può essere validato tramite tali prove, ma bisogna predisporre delle prove mirate al banco, come è, invece, consuetudine per il fornitore, oppure affidarsi alle prove veicolari.

5.5.2.2 Catena Cam to Cam

Al fine di trasmettere il moto da un asse a camme all’altro (essendo il motore F1A dotato di doppio asse a camme in testa) viene utilizzata una catena che lega cinematicamente tra loro i due assi, tale catena è denominata “Catena Cam to Cam” ed è un componente fornito da una ditta esterna.

Capitolo 5 La modalità di deterioramento di tale componente è dovuta per lo più a due fenomenologie diverse:

1) Deformazione delle maglie della catena, a causa dei carichi applicati;

2) Usura dei perni maglia dovuta ai movimenti relativi tra perno e maglia necessari per garantire alla catena le sue caratteristiche di deformabilità.

Il deterioramento della catena, specialmente per la seconda causa, è strettamente legato al tipo di olio utilizzato per la lubrificazione ed alle sue caratteristiche costitutive; a tal fine in IVECO vengono effettuate prove con l’utilizzo di diversi tipi di lubrificante; la sensibilità al lubrificante, come è facilmente intuibile, crea una maggiore difficoltà al fine dell’effettuazione delle prove per la validazione del componente.

Non potendo, per ragioni di riservatezza, divulgare i tipi di oli utilizzati per le varie prove, questi verranno indicati semplicemente come oli tipo 1, 2, …..

La misura più rilevante per rendersi conto dell’usura della catena è, come per la cinghia, la misurazione dell’allungamento, posto in % rispetto alla lunghezza iniziale della stessa. Si riporta di seguito il grafico in cui sono riportati i pallogrammi delle varie prove di durata motore al banco e su veicolo inerenti l’allungamento % della catena cam to cam rispetto alle ore di prova motore su banco o ai km su veicolo, divisi per tipologia di lubrificante utilizzato, anche in questo caso si è fatto riferimento alle prove al banco E1 ed E39, in quanto più rappresentative delle mission veicolari.

Grafico 4.4.2.2: Allungamento % catena cam to cam con divisione per tipologia di lubrificante

Si noti la fortissima dipendenza dell’allungamento % catena dal tipo di olio utilizzato. Successivamente si sono considerati, al fine di ottenere dei risultati, solo i dati relativi al tipo di olio utilizzato sui veicoli in produzione, che è il “tipo 1”.

Capitolo 5

Grafico 4.4.2.3: Allungamento % cam to cam con "olio tipo 1"

Appare chiara la tendenza del banco a fornire un progressivo aumento dell’allungamento % catena, mentre nell’utilizzo veicolare tale tendenza non compare; infatti la misura tende a mantenersi all’incirca costante. Si può dedurre dai risultati graficati che il banco impone delle condizioni di stress alla catena più alte di quelle veicolari, infatti il pallogramma del banco rimane costantemente sopra quello del veicolo.

In conclusione i test al banco risultano più severi di quelli su veicolo; perciò la validazione della catena cam to cam può essere effettuata tramite prove del motore al banco, con i test di prova sopra citati.

5.5.2.3 Usura aghi cuscinetti perno bilanciere

Tale componente, fornito da una ditta esterna, è soggetto a diverse fenomenologie di usura; nel caso in questione sono state evidenziate le seguenti:

1) Pitting (butteratura superficiale);

2) Fretting (erosione superficiale dovuta a sfregamenti di piccola ampiezza); 3) Pitting + Fretting;

Spesso l’usura non risulta uniformemente distribuita sulla superficie, ma concentrata in alcune zone e vi è forte dipendenza del fenomeno dal tipo di olio utilizzato; questa variabilità dei parametri in gioco fa sì che non si possa definire una misura oggettiva del danneggiamento del componente.

Il fornitore, al fine di valutare il danneggiamento del prodotto a fine prova, assegna delle votazioni che dipendono:

1. Dal tipo di usura;

2. Dall’estensione dell’usura stessa;

3. Dalla percentuale di campioni analizzati su cui è stata riscontrata usura a fine prova;

4. Dalla posizione in cui si riscontra usura.

Le votazioni variano da 1 a 10, in ordine crescente con il grado di bontà del componente, assegnando a 6 il voto per la sufficienza; tuttavia tale metodologia, come tutte quelle in cui non vi sono parametri di giudizio oggettivi, è soggetta a errori e difficoltà nell’interpretazione dei risultati.

Essendo presenti varie tipologie di aghi, l’una evoluzione dell’altra, al fine di effettuare le correlazioni si è considerata l’ultima tipologia, quella in produzione, così come il tipo di olio; si è graficato il complemento a 10 del voto, al fine di ottenere un grafico con il grado di degradazione del componente crescente lungo l’asse y, in relazione alle ore di prova (banco) o ai km veicolo, sia per i bilancieri di aspirazione che per quelli di scarico.

Sono stati analizzati i grafici “worst case” (prendendo il componente con i voti peggiori per prova) e “caso medio” (prendendo i voti medi per i componenti per prova); questi ultimi risultano più significativi, in quanto evidenziano una minor dispersione dei dati.

Capitolo 5

Grafico 4.4.2.4: Complemento a 10 voti "caso medio" bilancieri aspirazione

Si noti come in entrambi i casi (aspirazione e scarico) le due nuvole si sovrappongono, non vi sono usure elevate e i vari punti sono molto dispersi.

Si può concludere affermando che non si riesce a trovare delle vere e proprie correlazioni tra banco e veicolo, in questo caso, tuttavia si può affermare che le modalità di prova del motore al banco (prove E1, E39) coprono bene mission veicolari.

5.5.2.4 Asse sostegno bilancieri

Anche questo componente, come il precedente, è fornito da EATON, esso è soggetto alle stesse problematiche, in quanto sono presenti diverse modalità di usura, le stesse prima esaminate, inoltre anche in questo caso vi è una forte dipendenza del grado di degradazione dal tipo di olio utilizzato.

Non potendo trovare una misura oggettiva della degradazione del componente, viene assegnato ad ogni componente un voto che va da 1 a 10, con la sufficienza equivalente a 6; persiste la problematica della misurazione non oggettiva del grado di degradazione del componente.

Si riportano nel grafico i dati relativi al complemento a 10 del voto, in relazione alle ore di prova banco o ai km veicolo, considerando il “worst case” e il “caso medio”; si mostrano di seguito i grafici relativi al caso medio, in quanto più rappresentativi:

Capitolo 5

Grafico 4.4.2.6: Complemento a 10 voti "caso medio" bilanciere aspirazione

Si evince dai grafici che, anche in questo caso, le nuvole appaiono molto disperse, ciò porta ad affermare che non vi è un’usura di tipo rilevante, né è possibile trovare una vera e propria correlazione tra banco e veicolo, anche se, le condizioni di prova motore al banco ricoprono bene le mission veicolari, in quanto le nuvole banco e veicolo si compenetrano in gran parte.

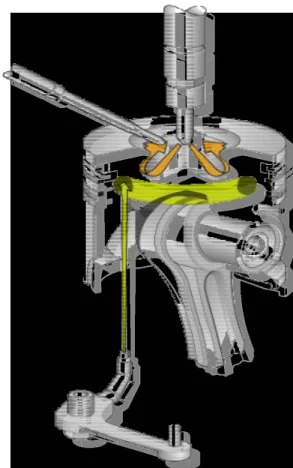

5.5.3 Complessivo Stantuffo

Lo stantuffo è uno dei componenti fondamentali di un motore a scoppio, ha il compito di raccogliere la forza generata dai gas di combustione e trasmetterla attraverso la biella all’albero motore.

Non è utile rilevare le usure del mantello del componente, in quanto queste sono molto ridotte dal fatto che lavora con interposto tra canna e stantuffo un velo di olio lubrificante; tuttavia si sono analizzati gli anelli elastici di tenuta di I, II, III cava, che lavorano invece a contatto diretto con la canna.

Capitolo 5

5.5.3.1 Anelli Elastici di Tenuta

Lo stantuffo, del motore in questione (come nella maggior parte dei motori a scoppio), è dotato di tre anelli elastici alloggiati in altrettante cave:

1. Anello elastico di tenuta I cava: ha lo scopo di assicurare la tenuta dell’accoppiamento canna – stantuffo, in quanto i gas combusti non devono trafilare attraverso tale accoppiamento, sia perché si vuole sfruttare quanto più possibile la pressione in camera di combustione creata da questi, sia perché si deve evitare il “blow – by” nel basamento dei gas.

2. Anello elastico di tenuta II cava: ha il compito di aiutare l’anello di I cava a garantire la tenuta dei gas di combustione.

3. Anello elastico di tenuta III cava (o raschiaolio): ha il compito di raccogliere l’olio aderente alle pareti della canna e rigettarlo tramite un apposito foro presente nella cava sullo stantuffo, nel basamento, tale anello ha una particolare sagomatura atta a facilitare tale compito.

Gli anelli sono elastici in quanto una volta montati devono espandersi nella canna e spingere contro di essa con un determinato profilo di pressione (anch’esso ottimizzato), tuttavia non è possibile esagerare con la pressione di contatto in quanto aumenterebbero troppo le forze di attrito, e di conseguenza le usure degli anelli, e delle canne.

Tale componente è fornito ad IVECO da una ditta esterna, è proprio tale ditta che esegue le misurazioni di usura a fine prova ed ha fornito le tabelle di misura utilizzate per ricavare le correlazioni tra prove banco e veicolo su tale componente.

La modalità di usura degli anelli è tale che si ha una forte usura iniziale (assestamento), poi la velocità di usura diminuisce e si attesta; al fine di evidenziare tale fenomeno si graficano i tassi di usura [µm (di usura)/1000 h]. Si riportano di seguito i grafici relativi agli anelli di I, II, III cava:

Anello elastico I cava 0 1 2 3 4 5 6 7 0 500 1000 1500 2000 2500 Ore Banco (h) µm/1000 h 0 50000 100000 150000 200000 250000 300000 350000 km Veicolo

Banco Veicolo Tendenza Veicolo Tendenza Banco

Grafico 5.5.3.1: usura banco/veicolo anello elastico I cava

Anello elastico II cava

0 5 10 15 20 25 30 35 0 500 1000 1500 2000 2500 Ore Banco[h] Usura [ µ m / 1000 h] 0 50000 100000 150000 200000 250000 300000 350000 km Veicolo

Banco Veicolo Tendenza Veicolo Tendenza Banco

Capitolo 5

Anello elastico III cava (raschiaolio)

0 5 10 15 20 25 30 0 500 1000 1500 2000 2500 Ore Banco[h] Usura [ µ m / 1000 h] 0 50000 100000 150000 200000 250000 300000 350000 km Veicolo

Banco Veicolo Tendenza Veicolo Tendenza Banco

Grafico5.5.3.3: usura banco/veicolo anello elastico III cava

Anche in questo caso si sono plottati i dati relativi alle prove banco E1 ed E39, in quanto, come visto, più rappresentative delle varie mission veicolari; si noti come per tutti e tre gli anelli il banco risulta sempre più stressante rispetto al veicolo, quindi è lecito concludere che questo componente dal punto di vista dell’usura, può essere validato con prove al banco.

Il differente tasso di usura presente sui tre anelli è dovuto alla differente posizione che essi occupano, infatti, il primo essendo più vicino all’asse dello spinotto risente meno dell’effetto negativo dello scampanamento dello stantuffo, che accentua l’usura, effetto invece più sentito sugli anelli di II e III cava.

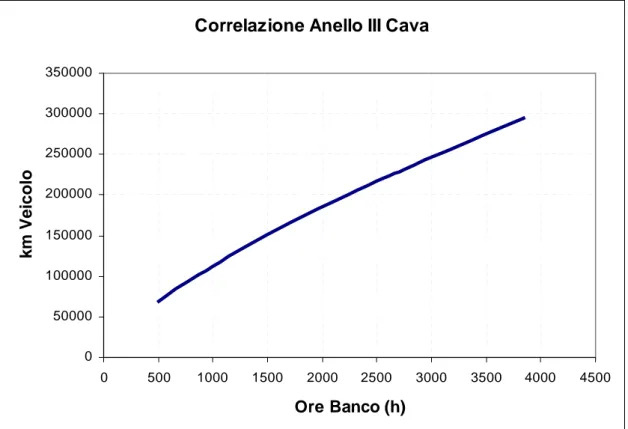

Ottenendo le equazioni delle curve di tendenza del banco e del veicolo ed elaborandole si sono potute ricavare le curve di correlazione tra ore banco e km veicoli per i tre anelli, queste sono riportate di seguito:

Correlazione Anello I Cava 0 50000 100000 150000 200000 250000 300000 350000 400000 450000 0 1000 2000 3000 4000 5000 6000 Ore Banco (h) km Veicolo

Grafico 5.5.3.4: Correlazione banco/veicolo anello I cava

Correlazione Anello II Cava

0 50000 100000 150000 200000 250000 300000 350000 400000 0 5000 10000 15000 20000 25000 30000 35000 40000 Ore Banco (h) km Veicolo

Capitolo 5

Correlazione Anello III Cava

0 50000 100000 150000 200000 250000 300000 350000 0 500 1000 1500 2000 2500 3000 3500 4000 4500 Ore Banco (h) km Veicolo

Grafico 5.5.3.6: Correlazione banco/veicolo anello III cava (raschiaolio)

Per gli anelli di tenuta di II e III cava la curva tende ad avere un inizio più ripido per poi stabilizzarsi, mentre per l’anello elastico di I cava, non essendo il fenomeno rilevante, si ottiene una correlazione con andamento per lo più lineare.

E’ possibile affermare che, per quanto riguarda gli anelli elastici, 2000 h di prova al banco E1/E39, corrispondono, in termini di danneggiamento causato, a:

km di prova veicolari equivalenti a 2000 h di E1/E39

Anello elastico I cava ≈ 150.000 km

Anello elastico II cava ≈ 300.000 km

Anello elastico III cava (raschiaolio) ≈ 180.000 km

Tabella 5.5.3.1: km veicolo equivalenti a 2000 h di prova E1/E39

Da evidenziare come l’usura del I anello sia nettamente inferiore rispetto gli altri due; questo è dovuto al trattamento superficiale di cromatura a cui esso è sottoposto.

Si noti la forte differenza in termini di chilometri equivalenti a 2000 h banco tra il I e II anello, (il III anello, come già evidenziato, non può essere per sua conformazione assimilato ai primi due). Le ragioni risiedono nelle più gravose condizioni del primo anello nell’avviamento a freddo (vibrazioni dovute alla detonazione e difficoltà di evaporazione del combustibile, con conseguente asportazione del lubrificante dalla parete del cilindro). E’ da sottolineare che le equazioni delle curve di correlazione non sono valide ovunque nel piano h – km, ma solo nel range di in cui sono state ricavate, in quanto al di fuori di esso possono presentarsi gli effetti di fenomeni non rilevati nel range considerato.

5.5.4 Basamento

Un componente fondamentale per la funzionalità del motore è il basamento, che rappresenta lo scheletro stesso del motore; di questo componente si sono analizzate le canne cilindro. Esse sono integrate nel basamento e, poiché vi scorre lo stantuffo, la loro geometria determina il corretto funzionamento del cinematismo e quindi la funzionalità del motore stesso.

Per evitare eccessive deformazioni indotte da stress meccanici o termici, che porterebbero ad un cattivo funzionamento dell’accoppiamento canna – stantuffo, è fondamentale la rigidezza del basamento

Capitolo 5

Figura 5.5.4.1: Basamento Motore F1A

5.5.4.1 Canne Cilindro

Le canne cilindro sono uno degli elementi più critici in un motore, in quanto esse devono soddisfare diverse esigenze dell’accoppiamento con lo stantuffo; in particolare, le più significative risultano essere:

1. Elevata scorrevolezza dell’accoppiamento con lo stantuffo 2. Corretta tenuta delle fasce elastiche (problemi di blow – by) 3. Ridotte deformazioni durante il funzionamento

Il componente è lavorato con degli utensili detti “Pietre”, che entrano nella canna con un moto elicoidale, nella realizzazione si hanno tre differenti lavorazioni, ciascuna con il suo utensile:

- SGROSSATURA GROSSOLANA - SGROSSATURA FINE

- FINITURA

Tali lavorazioni conferiscono alla canna un profilo con dei solchi ad X, che hanno la funzione di trattenere l’olio lubrificante in maniera uniforme su tutta la superficie. Studi effettuati dal fornitore hanno evidenziato come il valore ottimale di tale angolo risulti di circa 45°, anche se per problemi di lavorazione si accetta una certa tolleranza.

Dalle lavorazioni di “sgrossatura” si ottengono i solchi principali, mentre la finitura conferisce al profilo una sottile “erbetta1”, la quale contribuisce al trattenimento del

lubrificante.

Il profilo che si vuole ottenere non deve avere una rugosità (Ra2) molto elevata, per non usurare troppo le fasce elastiche, tuttavia le valli e le creste devono essere disposte in maniera ordinata, al fine di avere un buon trattenimento del lubrificante; da quanto detto si deduce che avere un Tp3 troppo elevato non giova, in quanto si avrebbero poche valli per il deposito del lubrificante. Esistono delle principali tipologie di misura del profilo delle canne:

1. Misure di ovalizzazione4 2. Misure di rugosità

3. Rilevazione dei profili con particolari profilometri

Premesso che su F1A si hanno a disposizione prevalentemente dati relativi a misure di rugosità, si andrà a considerare questo tipo di misura; esistono due metodologie di misura della rugosità canne:

1 Microrugosità

2 Nel prossimo paragrafo saranno esplicate tutte le misurazioni di rugosità canna ed il loro significato 3 Definito nel paragrafo seguente

4 Di tale misurazione saranno dati i dettagli parlando del basamento F1C, in quanto non disponibili misure per

Capitolo 5 1) Rilievi “distruttivi” eseguiti asportando direttamente un pezzo della canna; 2) Rilievi “FAC FILM” (non distruttivi) eseguiti con particolari fogli imbevuti di

acetone che vanno a ricopiare il profilo della canna, tuttavia si ottiene una precisione minore rispetto ai primi.

Altro aspetto importante è il “Consumo Olio1” che è strettamente legato ai parametri di rugosità delle canne, esso risulta particolarmente alto all’inizio vita motore in quanto “l’erbetta” di finitura non levigata trattiene molto olio per poi attestarsi su valori più bassi durante la vita utile e rialzarsi a fine vita, in cui si hanno problemi di Tp troppo elevati, cattiva lubrificazione, e “blow – by” attraverso gli anelli elastici di tenuta.

"Consumo Olio"

tempo (t)

Cons. Olio

inizio vita vita utile fine vita

Grafico 5.5.4.1: Consumo olio durante vita motore

5.5.4.1.1 Rilievi di Rugosità eseguiti su Canne Cilindro

I rilievi di rugosità effettuati sulle canne cilindro sono molteplici e ognuno evidenzia determinati aspetti funzionali del profilo; sono stati, tuttavia, prese in considerazione alcune misurazioni fondamentali, che sono riportate di seguito:

Un dato di specifica importante del motore

Ra:

Ampiezza del valor medio aritmetico dei valori assoluti delle deviazioni y del profilo reale rispetto alla linea media

∫

= L a ydx L l R 0 (15)- Lunghezza del tratto di misura (L); è il tratto di profilo tecnico sul quale si effettuano i rilievi di rugosità;

- Linea media del profilo: è la linea di compenso del profilo reale, parallela al profilo tecnico, nei limiti della lunghezza (L) del tratto di misura;

- y: le variazioni del profilo reale rispetto la linea media, misurate ortogonalmente a questa;

- x: la distanza sulla linea media fra il punto in cui si inizia il rilievo del profilo ed il punto in cui si rileva la y.

Si definisce linea media del profilo, la linea per cui è verificata la relazione:

∫

Lydx=0

0 (16)

Rt (Rugosità Massima):

E’ data dalla distanza tra la cresta più alta e la gola più profonda del profilo compresi nella lunghezza di misura (L): ti te t R R R = + (17) Tp (Superficie Portante):

E’ definita come il rapporto tra l’area di contatto effettiva della superficie in esame con una superficie perfettamente liscia e l’area di contatto ideale che si avrebbe qualora le due superfici fossero perfettamente lisce:

Capitolo 5 L ds aL ads T L L p

∑

∑

= = 0 0 (18) a: larghezza di materiale considerato∑

L ds 0: lunghezza della superficie portante effettiva

La misura della superficie portante può essere anche espressa in %.

Rz (Rugosità media massima su 10 punti):

E’ data dalla media aritmetica delle altezze delle 5 creste predominanti e delle 5 valli più profonde, valutate sulla lunghezza del tratto di misura (L).

Indicando con ye la distanza delle creste predominanti rispetto alla linea media del profilo e

con yi la distanza delle valli predominanti rispetto alla linea media profilo:

5 5 1

∑

∑

+ = i e z y y R (19)5.5.4.1.2 Correlazioni Rugosità Canne Cilindro

Possiamo andare, quindi, a graficare i dati delle misure di rugosità delle canne (Ra, Rt, Tp, Rz), relativi a prove motore su banco e prove veicolari, sempre considerando per quanto riguarda il banco le prove E1 e E39:

"Ra" Canne

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0 500 1000 1500 2000 2500 Ore Banco (h) "Ra" 0 50000 100000 150000 200000 250000 300000 350000 400000 450000 500000 km VeicoloBanco Tolleranza inf. Tolleranza Sup.

Veicolo Tendenza Banco

Grafico 5.5.4.2: Misura parametro "Ra" per motori provati al banco e su veicolo

"Rz" Canne

0 1 2 3 4 5 6 7 8 9 0 500 1000 1500 2000 2500 Ore Banco (h) "Rz" 0 100000 200000 300000 400000 500000 km VeicoloBanco Tolleranza Inf. Tolleranza Sup.

Veicolo Tendenza Banco

Capitolo 5

"Tp" Canne

80 85 90 95 100 0 500 1000 1500 2000 2500 Ore Banco (h) "Tp" 0 100000 200000 300000 400000 500000 km VeicoloBanco Tolleranza Inf. Tolleranza Sup.

Veicolo Tendenza Banco

Grafico 5.5.4.4: Misura parametro "Tp %" per motori provati al banco e su veicolo

"Rt" Canne

0 2 4 6 8 10 12 0 500 1000 1500 2000 2500 Ore Banco (h) "Rt" 0 100000 200000 300000 400000 500000 km VeicoloBanco Tolleranza Inf. Tolleranza Sup.

Veicolo Tendenza Banco

Premesso che non vi sono a disposizione dati sufficienti per cercare delle leggi di correlazione tra prove motore su banco e su veicolo, in quanto si hanno a disposizione dati relativi a soli due veicoli, è, tuttavia, interessante notare come in entrambe le prove (banco, veicolo) i valori misurati rientrino, per la maggior parte dei casi, nella tolleranza prescritta a disegno, con una unica eccezione per il “Tp %”.

Inoltre, si può ben vedere come vi sia una certa correlazione tra banco e veicolo, infatti le usure rilevate su prova a banco di 1500 h corrispondono in maniera quasi perfetta a quelle riscontrate su veicolo a 300.000 km, perciò è lecito affermare che dal punto di vista del danneggiamento 1500 h (banco E1/E39) ≈ 300.000 km (veicolo); anche per quanto riguarda l’altra prova veicolare (≈ 180.000 km), le usure si attestano sulla linea di tendenza delle usure banco, ciò a maggior conferma di quanto precedentemente affermato.

Le prove al banco E1/E39, in conclusione, riproducono correttamente il danno causato dalle prove veicolari; è perciò possibile con tali prove validare il componente al banco, prescindendo dalle prove veicolari.

5.5.5 Sistema di Iniezione

Il sistema di iniezione assicura l’afflusso di combustibile al motore, risulta quindi uno degli elementi più importanti di un motore a combustione interna. Nell’F1A tale sistema è di tipo “Common Rail Unijet” ad iniezione diretta gestito elettronicamente; esso è composto da una pompa ad alta pressione, un rail a pressione costante, delle tubazioni ad alta pressione ed una serie di elettroiniettori (uno per cilindro); la pressione nel rail è di circa 1400 bar.

Capitolo 5

Figura 5.5.5.1: Elettroiniettori Il componente analizzato è l’elettroiniettore.

5.5.5.1 Elettroiniettori

L’elettroiniettore assolve al compito di introdurre il gasolio in camera di combustione, garantire una corretta iniezione del carburante consente di ottimizzare la combustione e quindi di ridurre consumi ed emissioni.

Per monitorare l’efficienza dell’iniettore si possono misurare diversi parametri ciascuno dei quali mette in evidenza delle funzionalità dell’iniettore stesso; nel caso in questione si sono presi in considerazione due di tali parametri fondamentali:

1) Needle Protrusion: ossia la rientranza in camera di combustione dello spillo iniettore, questo parametro è di grande importanza perché la posizione in cui viene immesso lo spray ha dei forti effetti sul rendimento di combustione.

2) Leakage a spillo chiuso: ossia il trafilamento di combustibile con lo spillo dell’iniettore chiuso, tale misura viene effettuata con il sistema alla pressione di esercizio ed ha lo scopo di evidenziare eventuali problemi di tenuta che portano ad una errata introduzione di combustibile in camera.

Per quanto riguarda il primo punto si ha una misurazione di quanto lo spillo varia la sua posizione rispetto la posizione teorica di montaggio: la misura viene effettuata in [µm/1000h], in quanto si vuole graficare più che l’usura assoluta il tasso di usura (come da indicazioni fornitore); il secondo, invece, viene espresso in % rispetto al combustibile iniettato, in modo da adimensionalizzare la misura.

Tali dati sono in parte reperibili in report di smontaggio motore a fine prova ed in parte derivano dal fornitore stesso che effettua direttamente le misurazioni; si riportano di seguito i grafici relativi alle prove motore sia su banco che su veicolo; questa volta sono state considerate le prove al banco E1, E39, E2, in quanto si è visto sperimentalmente che tali parametri sono sensibili al tempo, ma non al tipo di prova.

Capitolo 5

Grafico 5.5.5.1: Misurazione della needle protrusion iniettori

Per quanto riguarda il leakage % si noti come nella quasi totalità degli iniettori misurati esso rientri nel range di tolleranza, per cui si può affermare che gli iniettori non risentono del problema del tra filamento.

Le nuvole banco e veicolo risultano molto disperse, questo perché non esiste un vero e proprio fenomeno di deterioramento, tuttavia si nota che esse sono abbastanza sovrapposte, risulta perciò possibile affermare che il banco copre bene le mission veicolari per tale parametro.

La needle protrusion invece risulta essere un parametro più delicato in quanto i valori vanno spesso fuori dal campo di tolleranza, anche se come nel caso precedente, le nuvole risultano abbastanza disperse sia per il banco che per il veicolo; si nota una certa tendenza al peggioramento del veicolo, cosa che non si riscontra sul banco dove la tendenza è ad un tasso di usura costante; ciò ci consente di affermare che per questo secondo parametro, invece, risultano di grande importanza le prove veicolari.

Non è possibile trovare delle leggi di correlazione tra banco e veicolo,a causa della forte dispersione dei dati

5.5.6 Conclusioni Correlazioni prove Banco/Veicolo per motore F1A

Premettendo che si sono utilizzati dati relativi a prove motore non pianificate al fine di cercare correlazioni tra ore prova motore al banco e km di prova su veicolo, tali dati sono risultati talvolta di difficile interpretazione o totalmente insufficienti per trovare delle correlazioni significative. Nonostante ciò, per quasi tutti i componenti analizzati è stato possibile riscontrare affinità tra il deterioramento evidenziato dal banco e dal veicolo. Si riporta una tabella in cui sono presenti tutte le modalità di usura analizzate sui vari componenti del motore, evidenziando la possibilità di riscontrare tali fenomenologie su banco e su veicolo:

Capitolo 5 Deterioramento evidenziato da prove motore al banco Deterioramento evidenziato da prove veicolari

Complessivo

Distribuzione

Catena Cam to Cam

Allungamento %

SI NOCinghia Distribuzione

Allungamento %

NO SIAghi Cuscinetto Bilanciere

Usura

SI SIAsse di Sostegno Bilanciere

Usura

SI SIComplessivo Stantuffo

Anello Elastico I Cava

Usura

SI SIAnello Elastico II Cava

Usura

SI SIAnello Elastico III Cava

Usura

SI SI Basamento Canne CilindroRugosità “Ra”

SI SI Rugosità “Rt” SI SI Rugosità “Rz” SI SI Parametro “Tp” SI SI Sistema di Iniezione Elettroiniettori Neddle Protrusion NO SI Leakage % SI SIAltro risultato interessante da notare è l’equivalenza di km veicolo a 2000 h di prova banco E1/E39; tale correlazione è stata ottenuta talvolta in maniera rigorosa, mediante leggi di correlazione ore/km di prova motore, talvolta semplicemente comparando linee di tendenza banco e veicolo o sovrapponendo le nuvole banco e veicolo ottenute; tale metodologia, non rigorosa dal punto di vista teorico, consente, tuttavia, di evidenziare delle tendenze di ordine qualitativo di correlazione tra prove motore al banco e su veicolo.

0 50000 100000 150000 200000 250000 300000 350000 400000 450000 aghi c uscinetto bil ancer e ass e bilanc eri Rt c ann e Tp canne ass e b ilanc eri aghi cusc inetto bil anc ere iniettor i km

Grafico 5.5.6.1: km veicolo corrispondenti a 2000 h di prova E1/E39

Si noti come per la maggior parte dei componenti 2000h di prova al banco E1/E39 corrispondano a 200.000 – 300.000 km di prova veicolare; questo risultato valida con buona approssimazione il modello teorico Iveco descritto nel paragrafo 5.4.

Capitolo 5

5.6 Motore F1C

5.6.1 Introduzione

Il motore F1C, le cui caratteristiche sono già state descritte in precedenza, è un 3l turbo diesel ed è stato progettato per avere prestazioni superiori rispetto all’F1A per assecondare le crescenti richieste di prestazioni del mercato; come l’F1A anche l’F1C verrà montato su principalmente sui veicoli commerciali Iveco e Fiat della gamma leggeri (Daily e Ducato).

Figura 5.6.1: motore F1C

Il contenuto innovativo è elevato: rispetto all’F1A, questo nuovo propulsore viene allestito anche con una turbina a geometria variabile che consente di avere una coppia più costante

in tutto il range di funzionamento del motore e quindi migliorarne notevolmente le caratteristiche di elasticità.

Si riportano le principali caratteristiche del motore:

Caratteristiche Motore F1C

Cilindrata 3,0 l

Numero cilindri 4 in linea

N° valvole per cilindro 4

Distribuzione

doppio asse a camme in testa; punterie idrauliche; trascinamento con catena.

Sistema di iniezione Common Rail Unijet

iniezione diretta Sovralimentazione Turbocharged (WG/VGT)1 Potenza Max. 96 – 136 kW rpm Pot. Max. 3500 – 3700 Coppia Max. 350 – 455 Nm rpm Coppia Max. 1400 – 1800

Peso a secco motore 230 kg

Omologazione Euro 3 – 4

Tabella 5.6.1: Caratteristiche motore F1C

I componenti analizzati ai fini dell’individuazione di correlazioni tra prove al banco e test su veicolo sono i seguenti:

1. Complessivo Albero Motore 1.1 Perno di biella

1 WG: Turbocompressore con turbina con valvola West – Gate

Capitolo 5 2. Complessivo Basamento

2.1 Canne cilindri

2.2 Sedi semicuscinetti di banco 3. Complessivo Biella

3.1 Occhio grande di biella 3.2 Occhio piccolo di biella 4. Complessivo Distribuzione

4.1 Catena distribuzione 4.2 Aghi cuscinetto bilanciere 4.3 Asse supporto bilanciere 5. Complessivo Sistema di iniezione

5.1 Elettroiniettori

5.6.2 Complessivo Albero Motore

L’albero motore è il componente che ha il compito di trasformare il moto alternato dello stantuffo in un moto rotatorio; presenta perni di attacco per le bielle (perni di biella) e di appoggio sul basamento (perni di banco: l’albero ruota supportato dai cuscinetti di strisciamento (bronzine) ed il tipo di lubrificazione è di tipo idrodinamico con un film di lubrificante tra le parti in moto relativo.

Perno di biella Perno di banco

Figura 5.6.2.1: Complessivo albero motore

Tale componente è soggetto a due principali tipologie di sollecitazione:

1) Sollecitazioni di torsione: dovute alla trasmissione della coppia motrice agli organi collegati (frizione, cambio, etc.).

2) Sollecitazioni di flessione: dovute alle forze generate dalla pressione di combustione, trasmessa dalla bielle.

La sollecitazione più significativa che può portare a fenomeni di fatica, deformazioni, etc. sul componente è quella di flessione, perciò attualmente il componente viene deliberato al banco tramite dei rig–test1, su banchetti per prove funzionali, e caricato con un profilo di pressione che riproduce i carichi generati dalla combustione.

Di seguito si riporta l’analisi dei perni di biella.

Test di fatica eseguiti su componenti isolati

Capitolo 5

5.6.2.1 Perno di Biella

Il perno di biella, come in precedenza evidenziato, ruota su un cuscinetto di strisciamento con lubrificazione di tipo idrodinamica, quindi non si possono rilevare su di esso delle usure di interesse pratico; tuttavia, essendo soggetto a forti temperature e ai carichi di combustione, è suscettibile di deformazioni dovute a carichi di tipo termico e meccanico. Al fine di evidenziare tali deformazioni è stato misurato il diametro del perno di biella su due posizioni differenti, l’una sfasata di 90° rispetto all’altra; i dati utilizzati per la correlazione derivano dai report di fine prova motore archiviati presso Testing Motori. Si riportano di seguito gli schemi di misurazione dell’albero a gomiti, in cui sono descritte le misure effettuate sull’albero motore a fine prova nei laboratori metrologici:

Le misure di interesse sono le quote B – B’ e A – A’, relative al perno di biella, di seguito graficate.

Sono state prese in considerazione le prove motore su veicolo e su banco e si è focalizzata l’attenzione sulle prove al banco E1 ed E39 poiché risultano essere le più rappresentative delle mission veicolari.

Perno di Biella A - A' 64,022 64,024 64,026 64,028 64,030 64,032 64,034 64,036 64,038 64,040 64,042 0 500 1000 1500 2000 2500 3000 3500 Ore Banco (h) (mm) 0 50000 100000 150000 200000 250000 300000 350000 400000 450000 500000 km Veicolo

Banco Tolleranza Sup Veicolo

Worst Case Best Case Tendenza Media Banco

Capitolo 5 Perno di biella B - B' 64,026 64,028 64,030 64,032 64,034 64,036 64,038 64,040 0 500 1000 1500 2000 2500 3000 3500 Ore Banco (h) (mm) 0 50000 100000 150000 200000 250000 300000 350000 400000 450000 500000 km Veicolo

Banco Tolleranza Sup Worst Case

Veicolo Tendenza media Banco Best Case

Worst Case

Grafico 5.6.2.2: Misura B - B' perno di biella

Ad una prima analisi potrebbe sembrare errato l’aumento di entrambi i diametri del perno di biella (A – A’, B – B’) con l’aumentare delle ore/km di prova motore, in quanto è logico pensare che se un diametro cresca il corrispondente a 90° debba diminuire; tuttavia l’azione meccanica e quella termica possono portare ad un rigonfiamento dei perni di biella.

I componenti misurati sono tutti entro la tolleranza prescritta a disegno: ciò porta ad affermare che non vi sono deformazioni apprezzabili del perno di biella; purtroppo si hanno disposizione le misure relative ad una sola prova veicolare, per cui risulta impossibile trovare delle correlazioni significative.

Tracciando per le prove motore al banco le linee di “Worst Case” e “Best Case” che interpolano i punti con minore e maggiore deformazione, si nota che i punti relativi alla prova veicolare sono interni a tale banda: ciò significa che le prove al banco (E1 ed E39) ricoprono con buona approssimazione le mission veicolari: in particolare si può stimare che 400.000 km di prova veicolari corrispondono a circa 2500 – 3000 h di prova motore al banco.

Al fine di trovare delle correlazioni significative, oltre ad aumentare la numerosità delle prove veicolari, si dovrebbero predisporre delle prove “ad hoc” di maggior durata in

quanto con le prove standard non si ottengono deformazioni abbastanza significative da consentire di esplorare sufficientemente il fenomeno.

5.6.3 Complessivo Basamento

Come per il motore F1A, anche per l’F1C si è analizzato il basamento motore che, come già evidenziato nel paragrafo 5.5.4, risulta essere uno dei componenti fondamentali del motore stesso; anche per l’F1C le canne cilindro sono integrate nel basamento.

Capitolo 5 Lo studio sul basamento del motore F1C è stato focalizzato su due componenti:

1. Canne cilindro;

2. Sedi per semicuscinetti di banco.

5.6.3.1 Canne Cilindro

Le canne cilindro sono le sedi entro cui scorrono gli stantuffi. La loro geometria è molto importante per il corretto funzionamento della coppia cinematica canna – stantuffo, in quanto una loro eccessiva usura o deformazione può comportare seri problemi di funzionalità del motore.

A differenza dell’F1A, i parametri indagati ai fini dell’individuazione di correlazioni tra prove motore su banco e su veicolo sono stati:

1. Misurazione del solco lasciato dallo stantuffo sulla canna; 2. Ovalizzazione delle canne.

Il primo rilievo necessita di una misurazione del profilo della canna in quanto, essendo tale solco di entità molto contenuta (si ricordi che tra stantuffo e canna si interpone un velo di lubrificante), è possibile rilevarlo solo con uno strumento di altissima precisione dopo un’attenta pulitura della canna stessa. Tuttavia tale misurazione non rientra tra quelle standard previste per i motori a fine prova per cui non è stato possibile ottenere una numerosità di dati tale da ottenere risultati significativi.

Il secondo rilievo, invece, è una misura usualmente effettuata a fine prova motore nei laboratori metrologici del Testing Motori, per cui è stato possibile ottenere un numero elevato di dati.

Si riporta di seguito lo schema delle misurazioni standard effettuate a fine prova sulle canne cilindro:

Figura 5.6.3.2: Report di misurazione canne cilindro

La canna è misurata a diverse altezze (A, B, C, D, …) e con diverse posizioni angolari (φ1, φ2, φ3) per poter risalire al profilo tridimensionale della canna dopo la prova.

Il diametro A si trova subito sotto il PMS1; non avrebbe senso andare a misurare la canna dove vi è la camera di combustione perché i depositi carboniosi falserebbero la misura. I diametri più rappresentativi per l’ovalizzazione sono φ1 e φ4: il primo è misurato lungo l’asse dello spinotto, ossia dove la spinta dello stantuffo sulla canna è minima, mentre il secondo è a 90° dove il carico è massimo; è logico supporre che su queste due direzioni si avrà l’ovalizzazione massima come è poi confermato dalla pratica.

L’ovalizzazione è per lo più presente sui diametri alle altezze A o B, in quanto è in tale intervallo che si ha la combustione (vicino al PMS) ed i carichi massimi.

Il massimo dell’ovalizzazione non è esattamente sul diametro A perché il picco di pressione della combustione non è proprio al PMS, ma spostato leggermente nella parte discendente della corsa, questo perché il combustibile non brucia istantaneamente ma con un certo ritardo (il fenomeno è particolarmente evidente nei motori diesel a combustione più lenta rispetto i motori con ciclo Otto.

Capitolo 5 Per ricavare un indice di ovalizzazione canne sono stati presi in considerazione due tipi di misure:

• nel primo caso (Worst Case) si considerano i rilievi in corrispondenza dei diversi diametri (A, B,..) e si diagrammano solo quelli con la differenza tra φ1 e φ4 maggiore;

• il secondo metodo è stato quello di fare la media dei vari diametri φ1 e φ4 alle diverse altezze e poi diagrammare la differenza tra le medie (Caso Medio). I risultati più significativi si ottengono con il secondo tipo di misura, perciò si è deciso di cercare le correlazioni tra prove motore al banco e su veicolo mediante tale metodologia (si focalizza l’attenzione sulle prove al banco E1 ed E39):

Ovalizzazione Canne

0 2 4 6 8 10 12 14 16 18 20 0 500 1000 1500 2000 2500 3000 Ore Banco (h) D ifferen z a d iam (µm) 0 100000 200000 300000 400000 km VeicoloBanco Tolleranza Sup Veicolo

Worst Case Best Case Tendenza media Banco

Si hanno a disposizione i dati relativi ad un solo motore su mission veicolare, per cui risulta difficile trovare delle correlazione vere e proprie; si possono, tuttavia, fare delle osservazioni dal grafico.

Il fenomeno dell’ovalizzazione è inizialmente molto intenso (forte pendenza delle curve), anche a causa dell’assestamento iniziale del motore, successivamente si stabilizza come si evince dalla pendenza delle curve che diminuisce all’aumentare dei km/ore di prova.

Anche in questo caso sono state tracciate le curve di “Best Case” e “Worst Case” del banco: i rilievi della mission veicolare si trovano all’interno di queste curve limite, da cui si deduce che le prove motore al banco (E1 ed E39) sono abbastanza rappresentative delle mission veicolari.

Non è significativo cercare delle correlazioni quantitative tra ore di prova motore al banco e Km di mission veicolari visto che i dati veicolari si collocano nella parte piatta della curva, in una zona in cui piccoli errori sui dati possono generare grandi errori sulle correlazioni.

5.6.3.2 Sedi per Semicuscinetti di Banco

Le sedi dei semicuscinetti di banco non possono essere affette da usura, in quanto non vi è moto relativo con nessun altro componente. In tali sedi sono alloggiati i semicuscinetti di banco e si scaricano i carichi dei cuscinetti: esse sono perciò sensibili di deformazione. L’analisi si è focalizzata sulla conicità della sede riscontrabile a fine prova, dovuta alla non uniforme distribuzione della pressione su tutta la sede1; tale parametro è ricavabile dalla misura di due diametri delle sedi, come evidenziato dai report di misura del Testing Motori:

Capitolo 5

Figura 5.6.3.3: Report di misura a fine prova per sedi semicuscinetti di banco

Le misure prese in considerazione sono state quelle relative ai diametri B e B’, di cui si è calcolata la differenza a fine prova (parametro utile per risalire alla conicità) che è stata confrontata con quella ad inizio prova.

Di seguito sono riportati i grafici con i dati relativi alle prove motore al banco (E1 ed E39) ed a quelle su veicolo:

"Deformazione sedi" 0,000 10,000 20,000 30,000 40,000 50,000 60,000 0 500 1000 1500 2000 2500 3000 Ore Banco (h) Delta (µm) 0 100000 200000 300000 400000 500000 km Veicolo

Banco Tolleranza Sup. Veicolo

Worst Case Tendenza Media Banco Best Case

Grafico 5.6.3.2: Deformazione sedi semicuscinetti di banco

Vi è la disponibilità di dati di un solo motore su prova veicolare, perciò non è possibile cercare una correlazione matematica ma si possono fare delle osservazioni sul diagramma. Tracciando le curva di “Best Case” e “Worst Case” per il banco, i dati veicolari vanno a posizionarsi all’interno di queste ultime; se supponiamo, come è logico pensare, che la modalità di deformazione al banco e su veicolo sia la stessa, possiamo affermare che le prove al banco E1 ed E39 riproducono in maniera adeguata il comportamento del componente su veicolo.

Confrontando la media dei dati veicolari con la “Curva di Tendenza Media Banco” si evince che 392.000 km di mission veicolare, dal punto di vista del danneggiamento provocato sul componente, corrispondono a circa 2200 – 2300 h di prova motore E1/E39; il dato è in linea con l’esperienza degli sperimentatori del Testing Motori IVECO.

E’ possibile inoltre affermare che il componente in esame può essere validato al banco, per quanto riguarda gli aspetti esaminati, mediante le prove E1 ed E39.

Capitolo 5

5.6.4 Complessivo Biella

La biella è il componente che ha il compito di trasmettere il moto dal pistone all’albero a gomiti, quindi di trasformare il moto alternato del pistone in quello rotativo dell’albero motore.

Figura 5.6.4.1: Biella completa motore F1C

La biella è soggetta, principalmente, a due tipologie di carichi:

1. Carichi dovuti alla combustione

2. Carichi dinamici dovuti ad effetti inerziali

In particolar modo i secondi sono critici per il componente, in quanto raggiungono valori molto elevati intorno al PMS e PMI, punti in cui lo stantuffo si ferma ed inverte la sua corsa.