4. Il laboratorio per il controllo della foratura di materiali

compositi ad elevate prestazioni

Premessa

Lo scopo principale del laboratorio approntato per lo studio della foratura di materiali compositi è quello di fornire un monitoraggio completo delle grandezze coinvolte nella lavorazione, tramite sensori applicati sulla macchina utensile e sull’attrezzatura, e misurare al tempo stesso l’usura dell’utensile e la qualità del foro ottenuto.

L’insieme dei sensori e gli strumenti ottici utilizzati per misurare il danneggiamento dell’utensile e del materiale lavorato sono tutti interfacciati con un personal computer, così da facilitarne la gestione e ottenere una soluzione compatta. La trattazione degli strumenti ottici e del trattamento delle immagini acquisite sono trattate nel capitolo seguente.

4.1 Schema logico del laboratorio

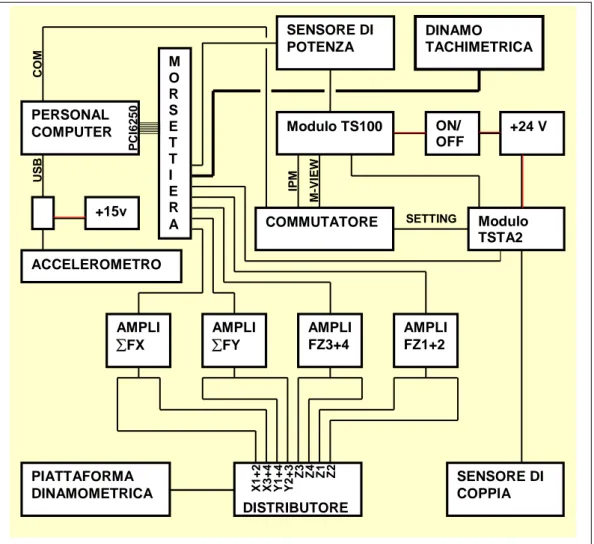

La necessità di far convergere i segnali provenienti dai vari sensori analogici in un unico strumento capace di digitalizzarli così da renderli facilmente elaborabili e memorizzabili da un calcolatore. Tale strumento è costituito da una scheda di acquisizione National Instruments 6250. Per acquisire le immagini dalle quali fosse possibile misurare l’usura dell’utensile e la delaminazione avvenuta nel provino sono stati utilizzati uno scanner e una macchina fotografica digitali, anch’essa in grado di riversare facilmente nel computer le immagini catturate. Lo schema logico dei collegamenti effettuati è riportato in figura 4.1

PERSONAL COMPUTER CON SCHEDA DI

ACQUISIZIONE NI6250

MACCHINA UTENSILE HORIZON 450 ACCELEROMETRO PIATTAFORMA DINAMOMETRICA SENSORE DI POTENZA SENSORE DI COPPIA DINAMO TACHIMETRICA SCANNER FOTOCAMERA DIGITALE

figura 4.1 disposizione dei vari sensori sulla macchina utensile

Come si può notare il segnale proveniente dall’accelerometro non viene elaborato dalla scheda di acquisizione, in quanto viene già digitalizzato all’interno dell’accelerometro stesso.

4.2 I componenti utilizzati per il controllo della lavorazione

Le grandezze che è possibile misurare tramite i sensori installati sulla macchina utensile sono: - coppia applicata al mandrino

- forze applicate all’attrezzatura

- potenza assorbita dal motore del mandrino - accelerazione dell’attrezzatura

- velocità istantanea del mandrino

È facile notare come le misurazioni di alcune grandezze siano ridondanti, cioè come da una grandezza misurata da uno specifico sensore sia immediatamente ricavabile un’altra grandezza misurata da un diverso sensore. Basti pensare alla misurazione della potenza, che può essere ricavata agevolmente una volta misurata la coppia applicata e l’esatta velocità angolare del mandrino. Un ragionamento analogo vale per la coppia applicata al mandrino e le forza applicate all’attrezzatura porta-pezzo. Il motivo di questo apparente spreco di sensoristica risiede nella

volontà di stabilire quali sensori siano più adatti a fornire una specifica misura, risultando meno invadenti e più semplici da utilizzare, soprattutto nell’ottica di un’applicazione su macchine operatrici impiegate in linea. Ricavare la misura della stessa grandezza tramite due strumenti diversi permette inoltre di valutare il comportamento (affidabilità, stabilità e precisione) dei vari sensori.

PERSONAL COMPUTER PIATTAFORMA DINAMOMETRICA SENSORE DI COPPIA SENSORE DI POTENZA Modulo TS100 Modulo TSTA2 COMMUTATORE AMPLI

∑FX AMPLI ∑FY AMPLI FZ3+4

AMPLI FZ1+2 M O R S E T T I E R A X1 + 2 X3 + 4 Y1 + 4 Y2 + 3 Z3 Z4 Z1 Z2 IP M M -VI EW SETTING +24 V ON/ OFF ACCELEROMETRO CO M US B P C I6250 +15v DINAMO TACHIMETRICA DISTRIBUTORE

figura 4.2 collegamenti tra i sensori e gli accessori relativi.

in figura 4.2 è presentato lo schema dei collegamenti effettuati.

Una descrizione dettagliata dei elementi più interessanti del sistema e della loro configurazione è presentata nei seguenti paragrafi.

4.2.1 La scheda di acquisizione National Instruments PCI6250

La scheda National Instruments PCI6250 ha il compito di digitalizzare, con una frequenza impostabile dall’utente i segnali analogici (quindi continui nel tempo e nell’intervallo tra il valore minimo e massimo che possono assumere) che, partendo dai sensori giungono ai suoi ingressi Questo modello, in particolare, presenta 16 ingressi analogici, la digitalizzazione può avvenire con una frequenza massima pari a 1,25 MHz.

Affinché i segnali analogici siano utilizzabili dalla scheda essi devono essere compresi nel range ±5V o ±10V (il range può essere specificato per ciascun canale). Un segnale deve ideale deve sfruttare completamente tale banda: tramite opportune manipolazioni (signal conditioning, cioè amplificazioni, somme, filtraggi), operate da elementi interposti tra i sensori e la scheda DAQ sui segnali analogici, è possibile far si che ciò avvenga.

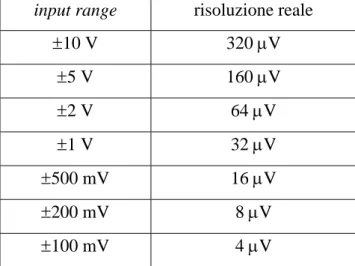

Il segnale analogico viene tradotto in un segnale digitale a 16bit, che corrispondono a 65536 livelli. Di conseguenza la risoluzione con cui è misurato al segnale, dato un input range di ±α V, risulta pari a: 16 2 ) ( α α − − + = r

La risoluzione reale della scheda risulta minore di quella teorica del 5%, ottenendo questi risultati:

input range risoluzione reale

±10 V 320 μV ±5 V 160 μV ±2 V 64 μV ±1 V 32 μV ±500 mV 16 μV ±200 mV 8 μV ±100 mV 4 μV

tabella 4.1 risoluzione al variare del range di ingresso

4.2.1.1 Modalità di collegamento dei sensori alla scheda di acquisizione

Come detto in precedenza i canali analogici disponibili in input sono 16. Tale numero è destinato però a ridursi a causa della necessità di riferire il segnale ad uno “zero”, o segnale di terra. Essendo

infatti il segnale una differenza di potenziale è necessario avere a disposizione due punti tra i quali misurare tale differenza.

Una prima differenziazione dei vari sensori è relativa al loro collegamento rispetto alla terra dell’edificio. Si distinguono sorgenti di segnale flottanti, isolate dalla terra dell’edificio e che dispongono di un proprio segnale di terra/riferimento, e sorgenti di segnale collegate alla terra

dell’edificio.

Tipicamente le sorgenti di segnale flottanti sono alimentate tramite alimentatori o batterie: a questa categoria appartengono il sensore di coppia, quello di potenza e la dinamo tachimetrica. La piattaforma dinamometrica (o meglio i suoi amplificatori di carica) sono invece collegati alla rete elettrica direttamente.

È evidente che per avere una corretta misurazione di un segnale flottante devono essere accessibili alla scheda di acquisizione sia il canale relativo al segnale vero e proprio, sia quello di riferimento, che è in generale variabile rispetto al riferimento fornito dalla terra dell’edificio.

Sono perciò possibili diverse configurazioni segnale/terra:

- differenziale: il segnale è riferito ad una terra locale dello strumento

- RSE (Referenced Single-Ended): un gruppo di segnali è riferito alla medesima terra, comune alla scheda di acquisizione

- NRSE (Non-Referenced Single-Ended): un gruppo di segnali è riferito ad una unica terra, diversa da quella accessibile alla scheda di acquisizione

In ogni caso è necessario associare a ciascun canale (se modalità differenziale) o a ciascun gruppo di canali (se RSE o NRSE) un canale da utilizzare come riferimento. Questo porta alla riduzione del numero d’ingressi effettivamente disponibili. Per effettuare i collegamenti e scegliere le modalità segnale/terra sono state seguite le indicazioni riportate sul manuale della scheda National Instruments che riporta anche indicazioni di massima che aiutano l’utente nella configurazione del sistema:

- la modalità differenziale per sorgenti flottanti è preferibile in caso di cavi di grande lunghezza e che sono soggetti a disturbi elettromagnetici, segnali deboli ed è da preferire sempre quando siano disponibili uscite AI+ e AI-

- la modalità RSE e NRSE per sorgenti non flottanti sono invece attuabile quando i segnali sono più forti, i cavi sono più corti e, ovviamente, diversi segnali condividono lo stesso

tabella 4.2 schemi elettrici delle varie modalità do collegamento

In base a quanto esposto è stata individuata come ottimale la seguente configurazione:

sensore Tipo di sorgente di segnale modalità collegamento a terra canale segnale canale terra AI0 AI1 AI2 piattaforma dinamometrica

collegata alla rete dell’edificio

NRSE

AI3

AISENSE

sensore coppia differenziale AI4 AI12 sensore potenza differenziale AI5 AI13 dinamo tachimetrica

flottante

differenziale AI6 AI14

Per i segnali della piattaforma dinamometrica è stata scelta la modalità NRSE in quanto è stato verificato tramite multimetro che una volta effettuati i collegamenti tutti gli amplificatori di carica avevano massa comune. È lecito supporre che, essendo gli amplificatori collegati alla rete elettrica tramite prese tripolari, tale massa sia condivisa anche dal computer, collegato alla stessa rete elettrica e quindi dalla scheda di acquisizione. Nell’impossibilità però di verificare che tale condizione sia effettivamente verificata si è preferito rinunciare alla modalità RSE in favore delle NRSE, garantendo così la correttezza delle misure.

Gli altri sensori risultano invece isolati dalla rete, per cui p stata preferita la modalità differenziale. Il settaggio della scheda e la gestione delle misurazioni è effettuata tramite il software LabVIEW 7.0. Per ulteriori informazioni su questo programma si rimanda al paragrafo 4.4

4.2.2 Il sensore di coppia Montronix Accu-Torque

il sensore di coppia Accu-Torque consiste in una serie di estensimetri che misurano la deformazione torsionale di una sezione del portautensile. Una particolarità di questo sensore è quella di utilizzare una tecnologia wire-less sia per l’alimentazione sia per la trasmissione dei dati. All’interno dell’antenna visibile in figura 5.q sono infatti alloggiate due bobine: una di queste genera un campo magnetico variabile, che a sua volta induce negli avvolgimenti della parte mobile del sensore delle correnti indotte utilizzate per alimentare il sensore stesso; l’altra bobina raccoglie i segnali provenienti dal sensore. Questa tecnica ha quindi permesso l’eliminazione di contatti striscianti o batterie.

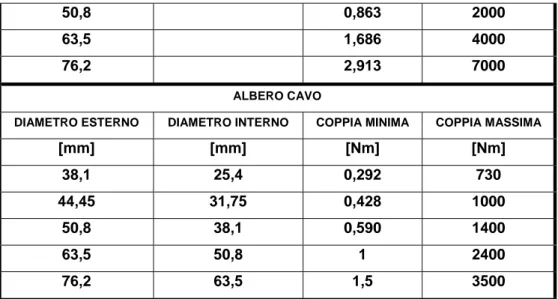

La scelta delle dimensioni (diametro) e della geometria (albero pieno o tubolare) della sezione di cui viene rilevata la deformazione influenza direttamente la sensibilità dello strumento. Le configurazioni standard e le relative sensibilità sono riportate in tabella 4.4:

ALBERO PIENO

DIAMETRO ESTERNO COPPIA MINIMA COPPIA MASSIMA

[mm] [Nm] [Nm] 12,7 0,013 30 15,9 0,026 60 19,05 0,046 110 25,4 0,108 250 31,75 0,211 500 38,1 0,364 900

50,8 0,863 2000

63,5 1,686 4000

76,2 2,913 7000

ALBERO CAVO

DIAMETRO ESTERNO DIAMETRO INTERNO COPPIA MINIMA COPPIA MASSIMA

[mm] [mm] [Nm] [Nm] 38,1 25,4 0,292 730 44,45 31,75 0,428 1000 50,8 38,1 0,590 1400 63,5 50,8 1 2400 76,2 63,5 1,5 3500

tabella 4.4 coppia minima e massima misurabile in funzione del diametro dell’albero

In accordo con la teoria, ad un raddoppio di diametro (e quindi un aumento di otto volte del momento di inerzia polare dell’albero pieno), corrisponde un aumento di otto volte dei valori minimi e massimi della coppia misurabile.

La geometria del portautensile utilizzato in questo studio è tale da permettere la misurazione di coppie comprese nel range 0,7÷1803,3 Nm, essendo l’albero a sezione piena con diametro di 48mm.

L’alimentazione dell’antenna, la conversione del segnale da essa proveniente in un segnale in volt la sua amplificazione, è affidato al modulo Montronix TSTA-2, con il quale l’utente dialoga utilizzando il programma Hyperlink. In questo modo, oltre a molti altri parametri, è possibile settare sia l’amplificazione del segnale inviato dal rotore, sia quello ricevuto dall’antenna. La scelta del fattore di amplificazione deve essere effettuata facendo sì che in corrispondenza della massima coppia che presumibilmente verrà applicata al mandrino il segnale non superi i 5 V in valore assoluto.

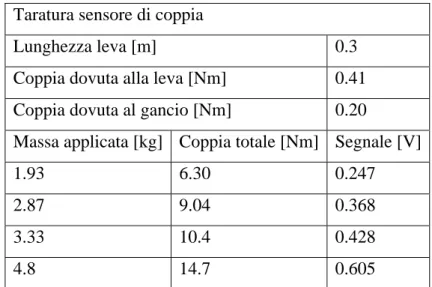

Tra le operazioni necessarie prima di procedere al monitoraggio della foratura c’è anche l’individuazione della costante di proporzionalità tra segnale in volt e coppia effettivamente applicata. Il fattore di proporzionalità si ricava applicando una coppia nota e misurando il segnale in uscita. La coppia è stata applicata staticamente tramite un’asta, posta orizzontalmente e vincolata al mandrino della macchina, alla cui estremità è stato fissata una massa. Il mandrino della macchina è stato bloccato, inizialmente utilizzando, a macchina utensile accesa, il comando M9 (blocco rotazione): questo comando fa sì che il motore freni qualsiasi rotazione imposta dall’esterno al mandrino. A causa dell’azione non perfettamente costante del motore i segnali ottenuti dal sensore di coppia sono risultati molto rumorosi e quindi di difficile interpretazione. La prova è stata ripetuta

bloccando meccanicamente, a macchina spenta, il mandrino tramite una chiave a frusta. I risultati ottenuti sono riportati in tabella 5.

Taratura sensore di coppia

Lunghezza leva [m] 0.3 Coppia dovuta alla leva [Nm] 0.41 Coppia dovuta al gancio [Nm] 0.20

Massa applicata [kg] Coppia totale [Nm] Segnale [V]

1.93 6.30 0.247

2.87 9.04 0.368

3.33 10.4 0.428

4.8 14.7 0.605

tabella 4.5 calibrazione del misuratore di coppia

Il peso della leva metallica è stato considerato concentrato nel suo baricentro, ed è stato inoltre valutato il momento dovuto all’utilizzo di un gancio per sospendere i vari pesi.

taratura coppia 0,2 0,3 0,4 0,5 0,6 0,7 4 9 14 coppia [Nm] V

grafico 4.1 caratteristica del sensore di coppia

I punti rilevati si posizionano con buona approssimazione su una linea, la cui equazione risulta:

0176 . 0 ] [ 0424 , 0 ] [V = ×coppia Nm − segnale

4.2.3 La piattaforma dinamometrica Kistler 9257 B

La piattaforma dinamometrica utilizzata è costituita da un robusto alloggiamento in acciaio, con fori e asole che lo rendono facile da interfacciare con attrezzature portapezzo, torrette portautensili e bancali di macchine utensili.

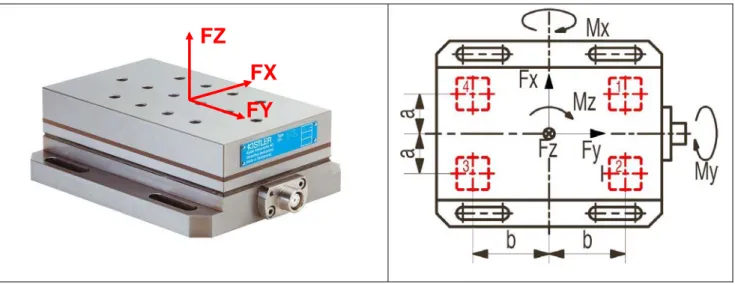

Il sensore è in grado di misurare forze applicate alla sua superficie superiore, in qualsiasi direzione purché di modulo inferiore ai 5kN. Il sistema di riferimento della piattaforma è rappresentato in figura 4.3.

FZ

FY

FX

figura 4.3 piattaforma dinamometrica e sistema di riferimento

figura 4.4 nomenclatura delle forze e dei momenti e posizione delle celle di carico

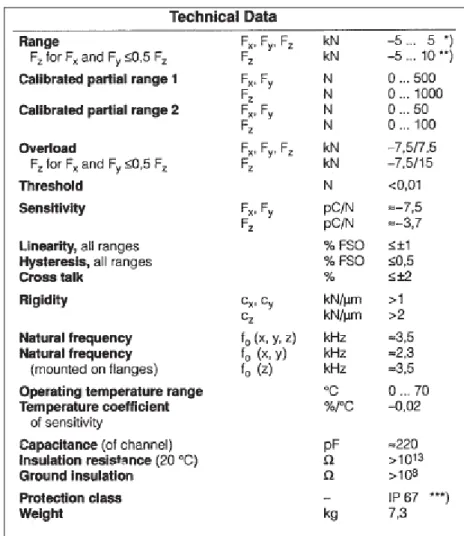

La piattaforma è dotata di quattro celle di carico piezoelettriche a 3 componenti (modello Kistler 9251A e 9252A), evidenziate in figura 4.4. I carichi applicati alla faccia superiore della piattaforma passano interamente attraverso i quattro sensori (misurazione diretta del carico), provocandone comunque deformazioni trascurabili. Questo consente di mantenere una geometria costante del sistema e, grazie all’elevatissima rigidezza, avere frequenze di risonanza molto elevate (vedere tabella 4.6).

tabella 4.6 caratteristiche tecniche della piattaforma dinamomentrica

Affinché le celle di carico possano misurare le componenti FX e FY delle forze, queste devono essere precaricate, cosicché le forze di taglio vengano trasmesse senza deformazioni apprezzabili. Per sopportare i carichi riportati come limiti in tabella 4.1, il precarico di ogni singola cella è pari a 25kN e viene applicato tramite viti.

All’interno della piattaforma stessa alcune componenti dei segnali provenienti dalle singole celle di carico vengono sommate, cosicché in uscita sono disponibili:

- Fx1+2 - Fx3+4 - Fy1+4 - Fy2+3 - Fz1 - Fz2 - Fz3 - Fz4

Dalla conoscenza di queste componenti è comunque possibile calcolare: - Fx= Fx1+2+Fx3+4 - Fy= Fy1+4 + Fy2+3 - Fz= Fz1+ Fz2+ Fz3+ Fz4 - Mx= b⋅(Fz1+ Fz2- Fz3- Fz4) - My= a⋅(-Fz1+ Fz2+ Fz3- Fz4 - Mz=b⋅(- Fx1+2+ Fx3+4)+a⋅( Fy1+4- Fy2+3)

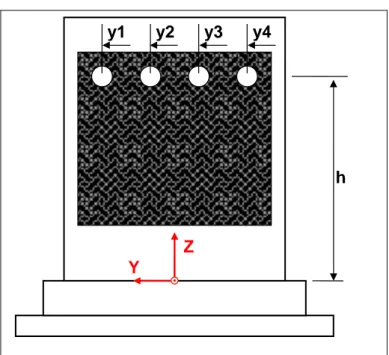

In particolare, volendo calcolare il valore della coppia applicata dal mandrino, così da avere una ulteriore misura da confrontare con quella rilevata dal sensore Accu-Torque, è necessario conoscere le distanze del punto di applicazione del momento (corrispondente al foro) sia lungo la direzione Z, costante per tutti i fori in quanto determinata dall’attrezzatura, sia lungo la direzione Y, variabile con il numero ordinale del foro.

Z Y

h

y1 y2 y3 y4

figura 4.5 posizione dei fori rispetto all’origine del sistema di riferimento della piattaforma

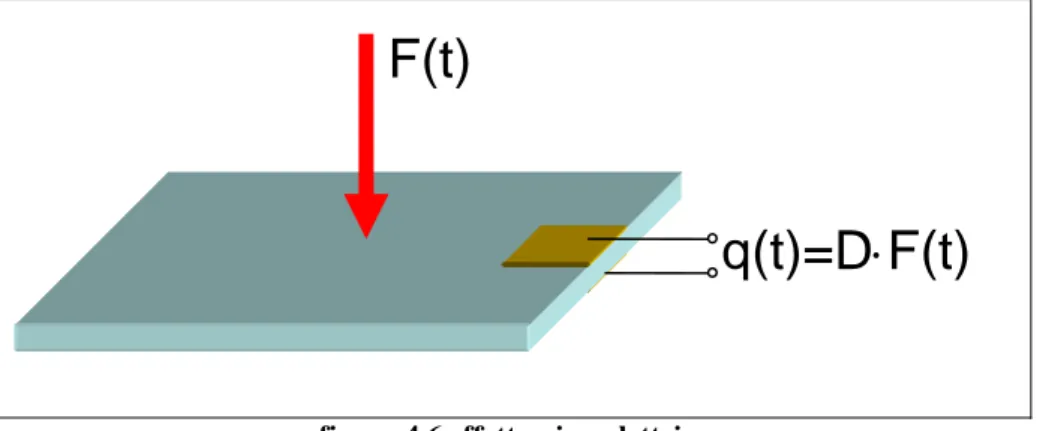

Come accennato i trasduttori di forza utilizzati in questo sensore sono di tipo piezoelettrico. Viene cioè sfruttato la caratteristica tipica di alcuni cristalli, in questo caso quarzo, di accumulare su due facce opposte cariche elettriche quando sottoposti a deformazione. In questo modo il cristallo si comporta come un condensatore, con il segnale che viene emesso dal trasduttore solo in corrispondenza di variazioni di carico.

F(t)

q(t)=D⋅F(t)

figura 4.6 effetto piezoelettrico

I vantaggi di usare questo tipo di sensore sono una grande precisione, una ridotta sensibilità alle variazioni di temperatura, una costruzione solida, legata all’utilizzo del quarzo, che ne permette una facile integrazione nelle macchine utensili e garantisce una grande rigidezza e quindi alte frequenze proprie.

4.2.3.1 Gli amplificatori di carica Kistler 5011

I segnali provenienti dalla piattaforma sono tipicamente misure di capacità con valori molto ridotti. Poiché la scheda di acquisizione riceve in ingresso segnali in volt, in un range tipicamente compreso tra -10 e +10 V, i segnali provenienti dalla piattaforma devono essere opportunamente trasformati e scalati da degli amplificatori di carica, in questo caso sono utilizzati 4 Kistler modello 5011.

Il principio di funzionamento del sistema di misura è rappresentato in figura.

La carica elettrostatica generatasi nel cristallo all’applicazione della forza viene annullata dalla carica del condensatore “di retroazione” Cf. La misura della differenza di potenziale necessaria ad annullare la carica del cristallo è, indirettamente, una misura della forza applicata.

Oltre a svolgere questa operazione fondamentale, l’amplificatore di carica permette l’utilizzo dei trasduttori piezoelettrici anche per letture quasi-statiche, aumentando artificialmente il tempo di scarica tipico del condensatore costituito dal cristallo di quarzo, ed aumentando ulteriormente la flessibilità dei trasduttori piezoelettrici. La scelta della costante di tempo è effettuata dall’utente in base al tipo di misurazione: sarà richiesta una costante di tempo elevata per misurazioni quasi-statiche, mentre per misurazioni di fenomeni variabili con elevata frequenza tale costante di tempo dovrà essere ridottali più possibile (fino a 0,01 secondi). L’amplificatore di carica si comporta infatti come filtro passa alto, la cui frequenza di taglio è inversamente proporzionale alla costante di tempo.

Un ulteriore condizionamento del segnale può essere ottenuto sfruttando il filtro passa basso presente nell’amplificatore di carica. Anche in questo caso l’utente può decidere se attivare o no questo filtro e sceglierne la frequenza di taglio (10÷30000 Hz), così da ridurre la rumorosità della misura.

Vista la natura dinamica delle misure in questo studio sono state utilizzate le seguenti impostazioni: - TC, costante di tempo: short

- LP, filtro passa-basso, frequenza di taglio: 1200 Hz

Altri due parametri dell’amplificatore di carica devono essere settati, prima di procedere alle misurazioni.

Il primo fattore è la sensitività del trasduttore. Questo parametro rappresenta la costante di proporzionalità tra carica accumulata sulle facce del cristallo piezoelettrico e forza applicata ( D, in figura 4.6), è espresso quindi in pC/N ed è un dato caratteristico di ogni trasduttore, misurato dalla casa costruttrice in fase di calibrazione. I valori riportati sul certificato di calibrazione della piattaforma dinamometrica Kistler 9257B sono:

Componente Sensitività [pC/N] Fx -7,964 Fy -7.974 Fz -3.757

L’altro fattore è la costante di proporzionalità tra forza applicata e volt in uscita dall’amplificatore. La scelta di questa costante deve essere effettuata avendo a disposizione una stima della massima forza che potrà essere misurata durante le lavorazioni e conoscendo il massimo voltaggio accettabile in ingresso dalla scheda di acquisizione.

Ipotizzando un valore massimo per le forza pari a 1000 N e avendo a disposizione un fondo scala di 10 V, la costante di conversione sarà pari a 100 N/V.

Per la misurazione della forza applicata all’attrezzatura portapezzo non è quindi necessario stabilire sperimentalmente l’equivalenza N/V.

Come accennato in precedenza gli amplificatori di carica sono solamente 4, ai quali giungono i segnali provenienti dal distributore opportunamente sommati (facendo convergere i rispettivi cavi BNC in un elemento sommatore, vedere figura 4.2), in modo da poter calcolare la risultante delle forze lungo X,Y,Z e il momento Mx.

4.2.4 Il sensore di potenza Montronix PS100 DGM

Questo sensore misura la potenza elettrica assorbita dal motore del mandrino. La misurazione avviene conoscendo la corrente e la tensione corrispondente a ciascuna delle tre fasi, nel caso, ovviamente, che il motore sia trifase.

CORRENTE

CAMPO MAGNETICO SENSORE EFFETTO HALL

figura 4.8 sensore di potenza Montronix figura 4.9 effetto Hall

In figura 4.8. sono ben visibili i fori attraverso i quali passano i tre cavi che alimentano le singole fasi. La misurazione della corrente avviene sfruttando l’effetto Hall, cioè la nascita di una differenza

di potenziale tra le due facce opposte di un conduttore sottile percorso da corrente elettrica, quando questo è attraversato da un campo magnetico.

Caratteristica di questo strumento è la presenza del DGM, Digital Gain Module, che adegua automaticamente il guadagno e l’offset del sensore, eseguendo inoltre un filtraggio del segnale. In questo modo il sensore è in grado di rilevare anche ridottissime variazioni della potenza, minori dell 0,002%, il che lo rende utilizzabile anche in applicazioni atipiche, quali forature con utensili di diametro ridotto (1mm) applicati su macchine di grande potenza.

La taratura di questo componente è stata effettuata una volta tarato, come descritto in 4.2.2, il sensore AccuTorque. Dalla conoscenza, istante per istante, sia della coppia applicata che della velocità angolare del mandrino (grazie alla dinamo tachimetrica), è possibile valutare la potenza assorbita dal motore:

η π C RPM W = ⋅ × 30000 dove: - W è la potenza in kW - C è la coppia in Nm

- RPM è la velocità angolare in giri/min

- η è il rendimento del sistema motore/riduzione

Nel corrente studio si è ipotizzato che il rendimento η sia costante e, nell’impossibilità di valutarlo sperimentalmente, è stato inglobato nella costante di taratura χ [kW/V].

4.2.5 L’accelerometro Montronix Spectra Pulse

L’accelerometro Spectra Pulse è in realtà uno strumento “stand alone”, cioè fornisce in uscita informazioni direttamente utilizzabili dall’utente, progettato per applicazioni TCM. In questo caso nell’involucro metallico del sensore è incorporato,oltre che a tre accelerometri capacitivi realizzati con tecnologia MEMS (Micro Electric Mechanical Systems), anche un microprocessore, in grado di elaborare i segnali, secondo vari programmi caricati nella sua memoria interna. In questo modo è necessario un semplice personal computer con porta USB per visualizzare le componenti dell’accelerazione, eventuali elaborazioni di tali segnali (FFT, in particolare), e caricare nella memoria del sensore programmi specifici per una moltitudine di applicazioni. In questa modalità il

sensore è in grado di lavorare anche svincolato dal personal computer, dialogando direttamente con il sistema di gestione delle macchine utensili, quali i PLC.

In particolare il sensore può essere utilizzato per monitorare le vibrazioni indotte dalla lavorazione, così da individuare eventuali anomalie (risonanze, eccentricità, urti, etc).

SPECIFICATECNICA

figura 4.10 accelerometro Spectra Pulse e relativa scheda tecnica

La gestione, la memorizzazione e la visualizzazione dei dati è effettuata tramite il software Vibralog, dal quale è possibile esportare i dati in vari formati compatibili con i più diffusi fogli di calcolo.

Nello studio della foratura dei materiali compositi l’accelerometro è stato utilizzato per monitorare l’andamento delle vibrazioni durante la foratura, al variare dei parametri di taglio.

4.2.5.1 Il supporto magnetico per l’accelerometro Spectra Pulse

Per poter applicare rapidamente l’accelerometro in diverse posizioni senza dover effettuare un notevole numero di fori sull’attrezzatura è stato realizzato un supporto magnetico, visibile in figura 4.11.

Le indicazioni del fornitore dell’accelerometro confermano che i dati forniti da questo sensore non sono affetti dalla presenza di un campo magnetico nelle vicinanze.

figura 4.11 supporto magnetico per l’accelerometro Spectra Pulse

4.2.6 La dinamo tachimetrica

Per avere costantemente sotto controllo la velocità del mandrino della macchina utensile è stato intercettato e condotto alla scheda di acquisizione National Instruments il segnale proveniente dalla dinamo tachimetrica utilizzata dall’azionamento della macchina stessa. In questo modo è possibile seguire le variazioni rispetto al valore di velocità impostato che necessariamente si hanno anche in macchine potenti come la Horizon utilizzata. In particolare, vista la natura disomogenea dei materiali compositi, è stato ritenuto utile averne una misurazione che fosse la più accurata possibile. Come noto il funzionamento della dinamo tachimetrica si basa sulla rotazione di un albero, dotato di avvolgimenti, all’interno di uno statore dotato di magneti permanente.

V

outω

figura 4.12 schema di una dinamo tachimetrica

Alla rotazione dell’albero corrisponde la l’insorgere di una differenza di potenziale fra i due poli, proporzionale alla velocità angolare ω tramite la costante tachimetrica. Durante la taratura di questo sensore è stata fatto ruotare il mandrino della macchina ad una velocità programmata, senza carico.

In questo modo la velocità ha solo ridotte oscillazioni (circa 1%) attorno al valore impostato. Variando la velocità programmata, da velocità molto basse ( 100 RPM) alla massima raggiungibile (4000 RPM), sono state misurate, tramite voltmetro, le tensioni in uscita.

N° giri al minuto Segnale [V]

100 0.18 500 0.95 1000 1.9 1500 2.9 2000 3.8 2500 4.8 3000 5.7 3500 6.7 4000 7.6

taratura dinam o tachim etrica

0 2 4 6 8 10 0 1000 2000 3000 4000 5000 RPM V

grafico 4.2 caratteristica della dinamo tachimetrica

tabella 4.8 valori numerici della taratura

della dinamo tachimetrica

L’equazione caratteristica della dinamo risulta essere:

0072 , 0 ] [ 0019 , 0 ] [V = × RPM − segnale ω

Dalla quale si ricava che la costante tachimetrica è pari a 0,0019 V/RPM.

4.3 Il software National Instruments LabView 7.0

La configurazione della scheda di acquisizione, la visualizzazione dei segnali acquisiti, la loro elaborazione e la loro memorizzazione in files, viene effettuata tramite il software LabView.

La caratteristica principale di questo programma è quella di permettere la configurazione dell’hardware in maniera rapida, seguendo una serie di passi che consentono di ottenere una struttura base, in grado di acquisire segnali da uno o più canali e visualizzarli. Il programma riconosce automaticamente schede di acquisizione compatibili installate sul PC e visualizza i canali

setta i parametri per ciascun canale (range di ingresso, modalità di acquisizione, frequenza di campionamento, tipo di connessione a terra, eventuali trigger). L’insieme di un canale fisico e di tutte le sue opzioni costituisce un task.

Attraverso il Daq Assistant il programma genera una struttura base, in grado di acquisire i segnali e visualizzarli.

Questa struttura può quindi essere arricchita a piacere dall’utente tramite l’uso di strumenti virtuali, VI, in grado di effettuare molteplici elaborazioni dei segnali, visualizzarli su vari tipi di grafico, salvarli in file.

La varietà di VI disponibili è molto elevata, spaziando da quelli più semplici, in grado di compiere operazioni matematiche (somma, sottrazione, moltiplicazione etc), a quelli più complessi, che eseguono analisi nel dominio della frequenza, filtraggi del segnale etc. La creazione di un programma consiste quindi nell’inserire nella struttura base generata in automatico gli opportuni VI, usando un metodo drag and drop e collegandoli tramite “fili” virtuali che conducono il segnale. L’aspetto tipico del diagramma a blocchi di un semplice programma Labview è riportato in figura 4.13

figura 4.13 schema a blocchi di un semplice programma di LabView

È interessante notare come il segnale sia costituito da una matrice con tante righe quanti sono i canali. Per agire su un singolo canale è quindi necessario “estrarre” la riga corrispondente: in questo caso il segnale viene suddiviso nei tre canali (corrispondenti alla riga 0, 1 e 2), ognuno viene moltiplicato per una costante, il canale 0 e il canale 1 vengono sommati. Nuovamente viene

ricostruito il vettore che viene poi memorizzato in un file. Il segnale del canale 2 viene visualizzato in un grafico nel cosiddetto “front panel”, visibile in figura 4.14.

figura 4.14 front panel di un semplice programma di LabView

4.3.1 Il programma sviluppato per l’acquisizione dei segnali nel laboratorio multisensoriale

Come detto nel paragrafo 4.1, i segnali provenienti dai diversi sensori, ad esclusione dell’accelerometro, vengono acquisiti tramite la scheda National Instruments. La corrispondenza tra i canali della scheda e i vari segnali sono riportati in tabella 4.3.

Una volta effettuati i collegamenti è stato necessario configurare la scheda di acquisizione e creare un programma che permettesse di compiere le elaborazioni richieste sui segnali.

La configurazione della scheda avviene, come detto in precedenza, impostando per ogni canale i limiti del voltaggio e la modalità di collegamento. La modalità di campionamento (continua o con numero finito di campioni) e la frequenza di campionamento vengono impostati in questa fase, e sono ovviamente unici per tutti i canali.

- risultante Fx (AI0) - Fz3+4 (AI1) - Fz1+2 (AI2) - risultante Fy (AI3) - coppia (AI4) - potenza (AI5) - velocità (AI6)

I dati desiderati in uscita sono: - risultante Fx

- risultante Fz - risultante Fy - coppia misurata

- coppia calcolata dai dati della piattaforma - potenza misurata

- velocità

- potenza calcolata partendo dai dati di coppia e velocità

tutti questi risultati vengono visualizzati sul pannello frontale in grafici separati e registrati in un unico file leggibile tramite Excel.

In figura 4.15 è riportato il diagramma a blocchi del programma sviluppato. Sono evidenziati tramite tratteggio i blocchi o gruppi di blocchi che svolgono la stessa funzione. In seguito viene fornita una spiegazione della funzione di tali blocchi.

A B C

D

E

figura 4.15 block diagram del programma sviluppato

Blocco A

Dalla matrice delle misure, alla quale un vettore colonna di 7 elementi si aggiunge ad ogni passo di campionamento, vengono estratti gli elementi corrispondenti ai vari segnali. L’indice nei rettangoli blu indica al VI quale riga della matrice estrarre.

Blocco B

I singoli segnali sono moltiplicati per la costante che lega il segnale in volt all’unità meccanica relativa a quel canale e viene inoltre sommata una ulteriore costante: entrambi questi valori sono stati determinati tramite la taratura del sensore.

Blocco D

Questa serie di VI serve a ricavare la coppia applicata dal mandrino sul provino (e quindi sull’attrezzatura ad esso solidale). Come gia detto nel paragrafo 4.2.2, relativo alla piattaforma dinamometrica, i contributi presi in considerazione sono le componenti Fz e Fy misurate dalla piattaforma dinamometrica. TRASDUTTORI 1 E 2 TRASDUTTORI 3 E 4 20 6844 92 116 200 FZ1+2 FZ3+4 FY3+4 FY1+2 MX

figura 4.16 equilibrio della squadra portaprovino

In base allo schema riportato in figura 4.16 il momento Mx è dato da:

4 3 2 1+ −( − )× + × + × = −Mx h Fy li Fz d li Fz

Dove il segno negativo del momento attorno a x è stato inserito affinché sia concorde con quello misurato dal sensore di coppia, li è la distanza dall’asse dei traduttori 1 e 2 del centro del foro

considerato (20, 44, 68 e 92 mm), d è la distanza fra i trasduttori (116 mm) e h è la distanza lungo l’asse z dell’asse dei fori rispetto ai trasduttori (200 mm).

La posizione del foro, che influenza la formula attraverso il parametro li viene determinata

dall’utente tramite un controllo posto sul pannello frontale. La posizione del foro viene registrata nel file contenente le misure come commento.

figura 4.17 selettore per posizione foro

Blocco E

Questo blocco di VI calcola la potenza impiegata utilizzando la misura della coppia e la rilevazione della velocità di rotazione. La velocità di rotazione viene moltiplicata per la costante 0,105 per convertire il valore in giri/minuto in rad/secondo.

Altri VI compaiono nel programma sviluppato:

- Slide, serve a sommare un valore costante, determinato dall’utente tramite un cursore sul pannello frontale, al valore di potenza. Questo è necessario in quanto, a causa degli attriti, l’assorbimento di potenza da parte del motore del mandrino è maggiore di zero anche a vuoto e tale assorbimeto è inoltre variabile con il numero di giri tramite una funzione incognita. Con questo intervento è possibile riportare a zero l’offset della misura di potenza elettrica assorbita.

figura 4.18 slide per compensazione potenza a vuoto

- Write LabVIEW measurement file, salva i risultati dell’esperimento in un file, che può essere aperto per ulteriori analisi da un foglio di calcolo. La struttura del file slavato è composta da un header, che riporta informazioni generali sulle misure effettuate (data e ora

dell’incremento temporale) e un numero di colonne pari al numero di canali, più una colonna che indica il valore della variabile indipendente tempo.

- Filter , VI che opera un filtraggio del segnale in entrata. Il tipo di filtro e le relative soglie di intervento sono settabili dall’utente: in questo caso un filtro passa-basso è stato utilizzato per attenuare il rumore sulla misura della potenza.

Altri strumenti virtuali sono a disposizione per sviluppare ulteriormente il programma, che può essere quindi facilmente adattato a diversi tipi di misurazione: ad esempio sono disponibili analizzatori di spettro e VI che estraggono i valori massimi raggiunti o quelli medi.

Per avere un controllo più intuitivo dell’andamento delle sole grandezze prese poi in considerazione durante la campagna sperimentale, è stato creato, un altro front panel, che utilizza un block diagram analogo a quello appena descritto. Questo front panel “compatto” è riportato in figura 4.19

figura 4.19 front panel semplificato

4.5 L’attrezzatura per l’aspirazione del truciolo e per il supporto

dell’antenna

Come in ogni lavorazione per asportazione di truciolo, la foratura di materiali compositi comporta la produzione di sfridi. Precedenti esperienze in tale campo hanno evidenziato come tale truciolo, a

causa della presenza delle fibre di elevata durezza, abbia un forte potere abrasivo: deve quindi essere accuratamente evitato il contatto con le guide della macchina utensile e più in generale con le parti in movimento.

l’assenza di fluido di taglio fa si che la parte del truciolo più sottile costituisca un pulviscolo molto volatile, dannoso per le macchine e fastidioso se inalato. Un’altra conseguenza della mancanza di fluidi di taglio è il raggiungimento di elevate temperature nella zona di taglio, tali da provocare la volatilizzazione localizzata della resina epossidica, con formazione di fumi. Le norme di igiene e sicurezza sul lavoro impongono di provvedere a tali inconvenienti con opportuni sistemi di aspirazione.

E’ stato quindi progettato un sistema di aspirazione, in grado di rimuovere i trucioli più volatili e i fumi della lavorazione. A causa del ridotto spazio a disposizione e alla necessità di posizionare l’antenna del sensore di coppia in prossimità del portautensile sensorizzato, l’attrezzatura progettata svolge oltre al ruolo di aspiratore anche quello di supporto regolabile per tale antenna.

4.5.1 L’attrezzatura attuale

l’attrezzatura attuale consiste nel solo supporto per l’antenna del sensore di coppia.

Tale supporto è collegato alla macchina tramite due viti, che si avvitano sul carter in lamiera del mandrino. Visto l’esiguo spessore di tale lamiera non è stato possibile usare per l’aspiratore lo stesso sistema di collegamento alla macchina, pena la nascita di vibrazioni e disallineamenti nocivi per il buon funzionamento del sistema di trasmissione del sensore di coppia. La ridotta rigidezza della zona di ancoraggio del braccio di supporto dell’antenna, unita alla sua configurazione a sbalzo rende laborioso il corretto posizionamento dell’antenna, che come visto nel paragrafo 4.2.2,deve essere piuttosto preciso.

E’ inoltre totalmente assente un sistema di aspirazione, essendo la macchina progettata per la lavorazione di materiali più tradizionali.

4.5.2 l’attrezzatura progettata

la prima fase della progettazione della nuova attrezzatura è stata quella di individuare un sistema di ancoraggio alternativo. Avendo scartato a priori l’utilizzo di viti che si impegnassero sul carter del mandrino, sono state valutate altre alternativa:

- creazione di nuovi fori filettati sulla macchina

- utilizzo di un’attrezzatura solidale alla squadra porta provino

La prima soluzione è stata subito scartata a causa del ridotto numero di filetti e del tipo di filetto ( GAS) utilizzato per tali fori, progettati affinché vi si possano avvitare i tubi flessibili di distribuzione del fluido refrigerante.

La seconda soluzione è fortemente sconsigliata a causa dell’importanza che ricopre un corretto allineamento dei cuscinetti di supporto del mandrino, specie nelle lavorazioni ad elevata velocità. Un intervento sui componenti attorno al mandrino deve essere condotto solo da operatori esperti e con un’approfondita conoscenza della struttura interna della macchina. Queste considerazione sconsigliano a maggior ragione modifiche strutturali rilevanti, quali la foratura o la saldatura di supporti, sia sul mandrino che sul suo montante di supporto

Una soluzione che avrebbe permesso di non modificare la macchina sarebbe stata quella di progettare una attrezzatura solidale alla squadra porta provino. sebbene tale soluzione appaia ottimale, si scontra con la necessità di fare vari fori sullo stesso provino: essendo la posizione relativa tra provino e punta elicoidale variabile, il sistema di aspirazione e supporto dell’antenna avrebbe dovuto avere un movimento tale da spostarsi in corrispondenza di ciascun foro praticato sul provino. La complessità di un sistema che eseguisse automaticamente tale moto ha fatto abbandonare questa soluzione.

La soluzione definitiva è stata quindi quella illustrata in figura 4.20.

Si può notare come l’attrezzatura sua stata resa solidale al mandrino tramite un sistema che abbraccia il cannotto del mandrino, sfruttando le due spianature verticali per avere un opportuno riferimento. La stabilità della struttura è garantita dall’attrito che si sviluppa nel contatto tra cannotto e attrezzatura. grazie all’opportuno dimensionamento della traversa, una volta serrato il grano inferiore la struttura è solamente messa nella posizione corretta affinché serrando le viti laterali, la piastra posteriore serri il mandrino. Le tolleranze di lavorazione e la presenza della traversa fanno si che la forza sviluppata sia comunque tale da non provocare deformazioni apprezzabili nel cannotto, pur rendendo la struttura molto stabile. La scelta della realizzazione dell’attrezzatura in alluminio è stata fatta anche in modo da limitare al massimo le masse a sbalzo. Alla piastra posteriore sono vincolate, tramite centraggio cilindrico e vite mordente, tre barre, la cui lunghezza è stata scelta in modo da mantenere la piastra anteriore il più possibile vicino alla pinza di serraggio dell’utensile.

Si può notare come sulla barra posta più in alto sia stata ricavata una spianatura, sulla quale viene fissata la squadretta di supporto dell’antenna. La presenza di fori asolati permette la regolazione fine della distanza tra antenna e anello di induzione.

L’aspirazione del truciolo avviene grazie all’elemento rettangolare ancorato alla piastra anteriore. Tale elemento presenta un’appendice tubolare che circonda la punta, alla quale può essere fissato un soffietto in gomma per meglio raggiungere la zona di lavoro. Il flusso dei trucioli dalla zona di foratura alla camera di aspirazione è favorito anche dalla presenza dell’elica della punta, che tende ad allontanare dal pezzo i trucioli.

L’elemento che circonda la punta è collegato tramite due tubi ad un adattatore al quale viene collegato a sua volta il tubo corrugato di un aspiratore industriale.

Opportuni fori asolati permettono il corretto centraggio della piastra anteriore rispetto all’utensile. Una volta posta in opera l’attrezzatura essa ha dimostrato una buon funzionalità: sebbene le perdite di carico causate dalla presenza dei tubi flessibili di ridotto diametro e dal gap tra la punta e la piastra anteriore siano rilevanti, la natura del truciolo prodotto, simile, come geometria, a quello del legno e caratterizzato da un elevato rapporto volume /peso, ne garantisce comunque una agevole asportazione. Il rischio di ostruzione della camera di aspirazione è scongiurato dalla presenza al suo interno della punta in movimento, che sminuzza ulteriormente il truciolo.

RACCORDO PER ASPIRATORE SUPPORTO ANTENNA CANNOTTO MANDRINO PIASTRA POSTERIORE PIASTRA ANTERIORE

figura 4.20 attrezzatura per l’aspirazione

4.6 Il centro di lavoro Olivetti Horizon 450

La macchina utensile scelta per allestire il laboratorio multisensoriale è un centro di lavoro a controllo numerico, a mandrino orizzontale, con 5 assi controllati. In figura 4.21 è visibile uno schema di tale macchina: sono altresì evidenziati 4 assi controllati (quelli di traslazione X,Y,Z e uno di rotazione B), mentre il 5° asse non è visibile. Esso è costituito da un divisore ad asse orizzontale montato su uno dei due pallet di cui dispone la macchina.

Le caratteristiche della macchina sono riportate in tabella 4.9

ASSI LINEARI (3)

Corsa asse X 500 mm

Corsa asse Y 500 mm

Corsa asse Z 500 mm

Velocità di lavoro da 0 a 18.000 mm/min Velocità in rapido 18 m/min

Tempo di accelerazione da 0 a 18 m/min 0,2 sec Precisione di posizionamento ± 0,01 mm

ASSI ROTATIVI (2)

Velocità di lavoro da 0 a 20 g/min Precisione di posizionamento ± 5”

MANDRINO

Potenza installata 10 kW Coppia massima 420 Nm

Velocità a coppia costante da 25 a 150 giri/min Velocità a potenza costante da 150 a 5000 giri/min CAMBIO UTENSILE E

CAMBIO PEZZO

Capacità magazzino 52 / 104

Tipo portautensile ISO 45 DIN 69871 Tempo scambio utensile 3 sec

Tempo scambio utensile (truciolo-truciolo)

10 sec

Capacità di carico pallet 500 kg Tempo scambio pallet 20 sec

tabella 4.9 caratteristiche del centro di lavoro Olivetti Horizon 450

L’uso di una macchina ampiamente sovradimensionata è garanzia di una grande ripetibilità delle prove, visto che i parametri usati sono ben lontani dai limiti operativi della macchina. Anche la struttura di una macchina di questo tipo è estremamente rigida, specie se confrontata con le forze in gioco in questo genere di lavorazione.

Vista la struttura ripetitiva delle prove, costituite da serie minime di 4 fori, grazie al CN di questa macchina è stato possibile utilizzare un opportuno programma per rendere più rapida l’esecuzione delle prove stesse.