Capitolo 2

Caratteristiche e proprietà del vetro

2.1 Processi di produzione del vetro

Il vetro si ottiene per fusione in un forno ad alta temperatura di una miscela omogenea di minerali, definita miscela vetrificabile, mescolata in opportune proporzioni insieme a rottame di vetro.

La dimensione dei componenti della miscela vetrificabile ha una grande importanza per la riuscita della fusione: se i frammenti della miscela sono troppo fini (polveri) c’è il rischio della loro dispersione nella camera fusoria e nell'ambiente attraverso i fumi prima che si abbia la reazione; se i frammenti sono troppo grandi non fondono generando problemi di omogeneità della miscela.

L'omogeneità della miscela è fondamentale e, per favorirla, oltre alla dimensione dei grani delle singole materie prime (granulometria), è fondamentale la buona qualità della miscelazione e l'aggiunta di piccole quantità di acqua (2-4%) che impedisce la separazione tra le fasi.

La miscela, chiamata anche carica, viene introdotta per essere fusa nel forno che può essere a crogiolo o a bacino: il primo è un forno a funzionamento discontinuo di limitate dimensioni, utilizzato per produzioni limitate (10 – 100kg di vetro) effettuate nell’arco di 24 ore, nel secondo invece il processo produttivo è in continuo.

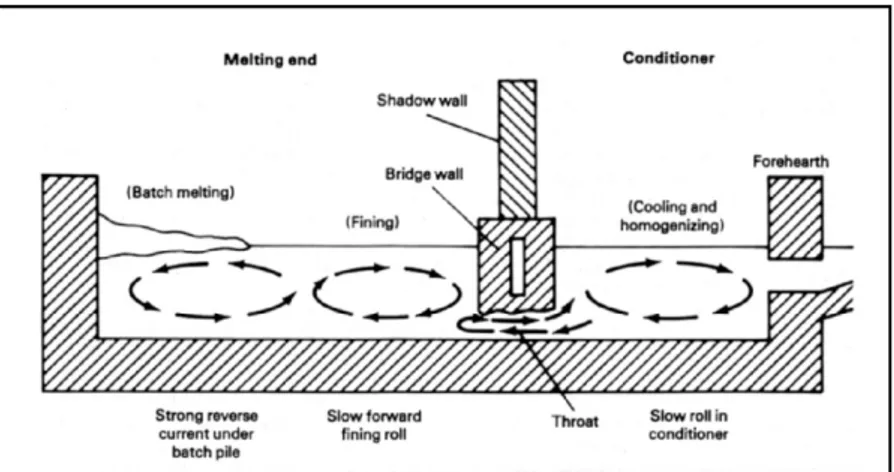

Figura 2.2 Forno a bacino.

In funzione del tipo di vetro che si vuole ottenere i forni si distinguono in forno per vetro piano e forno per vetro cavo, che differisce dal primo solo nella parte terminale.

Il ciclo di produzione del vetro si svolge in più fasi: riscaldamento, fusione, affinaggio, formatura, ricottura.

Alla fase di riscaldamento, avente come obiettivo l’omogeneizzazione delle componenti, segue la fusione, durante la quale si verificano l'eliminazione dell'acqua presente nei componenti di partenza, la dissociazione dei carbonati e dei solfati con sviluppo di anidride carbonica e solforosa, e la formazione di una massa fusa omogenea.

L’affinaggio ha per fine la deposizione, sul fondo del forno, delle parti non fuse e la salita in superficie delle piccole bolle di gas formatesi durante la fusione e la decomposizione dei carbonati e dei solfati presenti nella miscela.

All’affinaggio segue la formatura, che nel caso di lastre piane si ottiene mediante il procedimento float per la produzione di vetro float, mediante rullatura per la produzione di vetro colato e mediante tiratura per la produzione di vetro tirato.

Con la ricottura vengono eliminate le tensioni residue mediante il riscaldamento delle lastre ed il loro lento raffreddamento, concludendo così il ciclo di produzione del vetro.

2.1.1 Vetro float

Il vetro float rappresenta oggi il 90% della produzione mondiale di vetro piano, i motivi del successo di questo processo di produzione, inventato nel 1959 da Alastair Pilkington, sono il basso costo di produzione, l’elevata produttività di lastre di grandi dimensioni e le ottime qualità ottiche e geometriche.

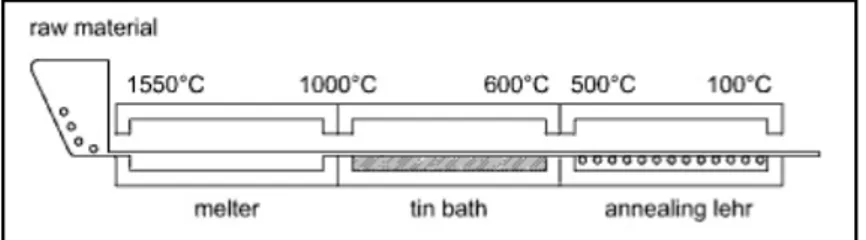

Figura 2.3 Impianto di produzione del vetro float.

Nella prima fase della produzione la carica viene introdotta nel forno dove una temperatura di 1550°C ne provoca la fusione, in seguito la miscela fusa viene colata con continuità alla temperatura di 1000°C all’interno di una vasca poco profonda contenente stagno fuso la cui ossidazione è impedita dall’introduzione in atmosfera di idrogeno e di azoto.

Il peso specifico dello stagno fuso e l’intervallo di temperatura del suo stato liquido (232-2270°C) fanno si che il vetro fuso galleggi sullo stagno e si distenda uniformemente formando una superficie piana e liscia di spessore 6-7mm. La lastra ancora fusa viene gradualmente raffreddata fino a 600°C e movimentata da un sistema di rulli aventi velocità regolabili che permettono di ottenere lastre di spessore variabile tra 2 e 25mm. Aumentando la velocità dei rulli diminuisce lo spessore della lastra e viceversa.

La lastra così ottenuta entra nel forno di ricottura dove viene raffreddata molto lentamente per eliminare le autotensioni residue.

Alla ricottura segue il controllo automatico, finalizzato ad individuare eventuali imperfezioni ottiche e geometriche da eliminare durante l’operazione di taglio. La produzione si conclude con il taglio del vetro in lastre rettangolari di dimensioni standard 3.21x6.00m, a cui segue lo stoccaggio.

2.1.2 Vetro colato

Un vecchio e semplice processo di formatura di vetro piano è quello della rullatura, in cui il vetro fuso uscito dal forno viene fatto passare senza interruzione tra due rulli che ne determinano lo spessore.

Lo svantaggio di questo processo di produzione è che la lastra di vetro passando fra i due rulli metallici tende ad avere delle contaminazioni superficiali e non è perfettamente piana.

Questo processo è usato per produrre vetri stampati, vetri ornamentali, profilati ad U e vetri retinati, quest’ultimi sono ottenuti mediante l’inserimento di una rete metallica in acciaio inox durante la rullatura.

Figura 2.5 Schema di produzione del vetro retinato.

Figura 2.6 Mosaico vetroso. Figura 2.7 Vetro retinato.

2.1.3 Vetro tirato

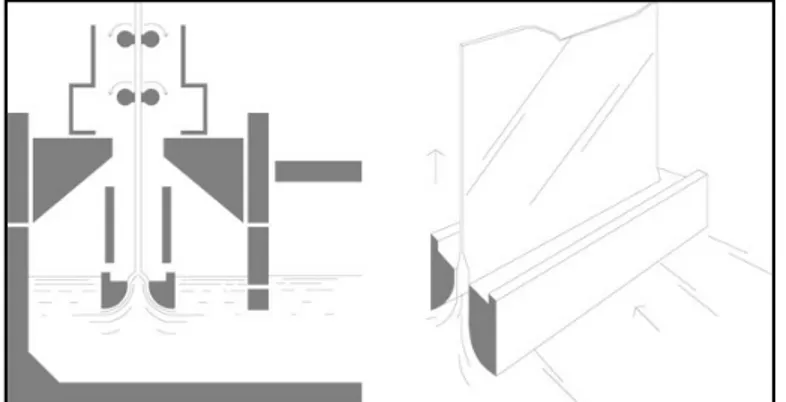

Le lastre di vetro tirato sono ottenute mediante tiratura meccanica da un bagno di vetro fuso, in verticale secondo il procedimento Fourcault, in orizzontale secondo il procedimento Libbey-Owens, o in modo combinato secondo il procedimento di Pittsburg.

Nel primo caso il vetro viene fatto passare attraverso coppie di rulli dove si raffredda gradualmente dopo essere stato tirato verticalmente.

Figura 2.8 Processo di produzione Fourcault.

Nel metodo Libbey-Owens il vetro viene tirato verticalmente dal forno di fusione fino all’altezza di un metro, poi piegato su un cilindro da dove prosegue orizzontalmente per essere raffreddato.

Tale processo ha il difetto di contaminare il vetro nel passaggio sul primo rullo.

Figura 2.9 Processo di produzione Libbey-Owens.

Nel sistema Pittsburg, invece, il vetro viene tirato dal forno come nel caso precedente ma poi avanza verticalmente come nel Fourcault. Come il metodo precedente ha il difetto di contaminare il vetro nel passaggio sul primo rullo.

Il vetro tirato viene prodotto negli spessori di 2, 3, 4, 5, 6, 8, 10, 12mm e presenta sulla superficie delle leggere ondulazioni perpendicolari alla direzione di tiratura.

2.2 Composizione, proprietà chimiche e proprietà fisiche del

vetro

2.2.1 Composizione e proprietà chimiche

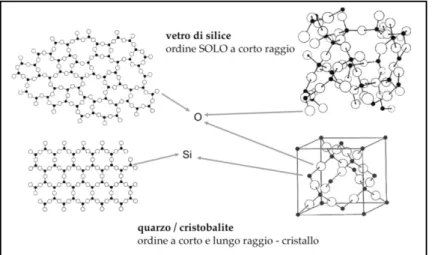

Il vetro è un materiale solido amorfo privo di una struttura atomica ordinata a lungo raggio che presenta il fenomeno della transizione vetrosa.

L’ordine a lungo raggio è tipico dei cristalli dove, comunque ci si sposti da un atomo di riferimento, si trova sempre una sequenza ordinata di atomi.

Figura 2.11 Ordine a lungo raggio ed ordine a corto raggio.

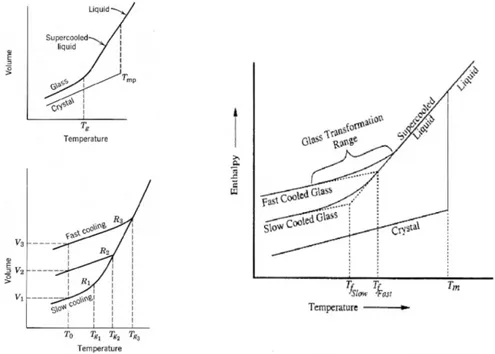

Il fenomeno della transizione vetrosa è alternativo a quello della fusione/solidificazione che si osserva in un materiale cristallino e corrisponde a un graduale passaggio da una situazione liquida a una solida e viceversa.

Mentre per un materiale cristallino il raffreddamento dalla fase liquida è caratterizzato da una transizione di stato istantanea ad una ben precisa temperatura (Tm), per il vetro si osserva un graduale e continuo passaggio di

stato su un intervallo relativamente ampio di temperatura durante il quale il liquido diventa sempre più viscoso fino ad assumere la consistenza di un solido.

Figura 2.12 Transizione vetrosa.

Un materiale comune, cristallino allo stato solido, si contrae durante il raffreddamento da liquido, successivamente si osserva una variazione di volume a temperatura costante dovuta alla transizione liquido-solido cristallino, a cui segue la contrazione legata al coefficiente di dilatazione termica del solido cristallino.

Nel caso del vetro invece si passa direttamente, senza discontinuità, da liquido (poco viscoso) a liquido sotto-raffreddato (sempre più viscoso al diminuire della temperatura) che presenta un coefficiente di dilatazione simile a quello di un solido.

La storia termica del vetro è definita mediante due parametri, la temperatura fittizia (Tf), in corrispondenza della quale il vetro è in equilibrio se portatovi

istantaneamente, e la temperatura di transizione vetrosa (Tg).

Come si può osservare dai diagrammi volume–temperatura, il volume specifico del vetro è strettamente legato alla velocità di raffreddamento durante il passaggio di fase. Un aumento della velocità di raffreddamento porta ad un aumento di Tg e del volume specifico, dunque ha come effetto la diminuzione

della densità del vetro.

Il vetro maggiormente impiegato nelle costruzioni è il vetro silicato sodo-calcico la cui composizione chimica, fissata dalla norma EN 572-1:2004, è riportata nella tabella seguente.

Composizione chimica del vetro silicato sodo-calcico Biossido di silicio (SiO2) 69-74%

Ossido di calcio (CaO) 5-14% Ossido di Sodio (Na2O) 10-16%

Ossido di magnesio (MgO) 0-6% Ossido di alluminio (Al2O3) 0-3%

Altro 0-5%

Tabella 2.1 Composizione chimica del vetro silicato sodo-calcico

secondo la norma europea EN 572-1:2004.

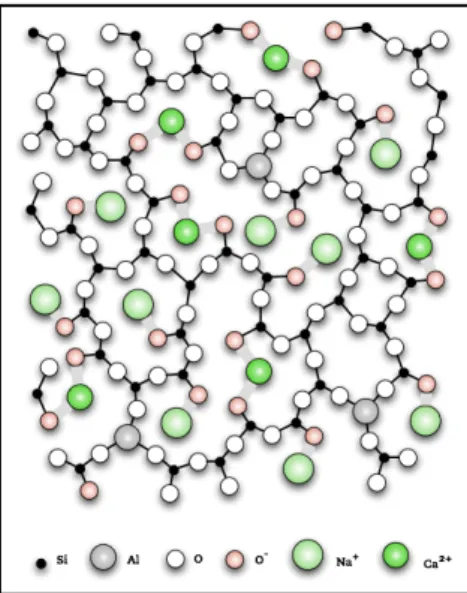

Il vetro è ottenuto da una miscela di ossidi che si possono distinguere in formatori e modificatori del reticolo vetroso.

Il principale formatore di reticolo, per questo detto anche vetrificante, è la silice (SiO2).

I modificatori si distinguono in fondenti: ossidi alcalini, principalmente di sodio e potassio; e stabilizzanti: ossidi alcalino-terrosi di calcio, magnesio, bario.

Figura 2.13 Struttura del vetro siliceo. Figura 2.14 Struttura del vetro silicato

sodo-calcico con aggiunta di alluminio come stabilizzante.

Gli ossidi di alcuni elementi come il piombo possono essere sia formatori che modificatori del reticolo.

I vetri silicatici sono costituiti da un reticolo nel quale atomi di silicio e di ossigeno sono legati tra loro da forti legami chimici covalenti. Altri elementi interrompono la continuità del reticolo, per questo sono detti modificatori, creando legami di tipo ionico.

Per preparare il vetro si utilizzano varie sostanze: silice, fondenti, stabilizzanti, affinanti decoloranti, coloranti e rottame grossolano di vetro.

Vetrificante

La silice (SiO2, biossido di silicio) è il più comune ossido formatore di reticolo

vetroso ed è quindi la più importante materia prima per la produzione del vetro. Circa metà della crosta terrestre è formata da minerali di silice, silicati e quarzo. La silice naturale non possiede in generale le caratteristiche necessarie per la produzione del vetro, sia perché forma dei minerali complessi con altri ossidi (come ad esempio nelle argille e nei feldspati con l'allumina, Al2O3), sia

perché contiene degli elementi come il ferro che, anche in piccole quantità, danno al vetro una colorazione indesiderata.

Solo la silice che contiene meno dello 0.1% di ossido di ferro (Fe2O3) può

essere usata per la produzione di lastre; per produrre vetro artistico, tale percentuale scende allo 0.01% e solo pochi giacimenti di quarzo garantiscono questi limiti. Per il vetro usato nell'ottica la quantità accettabile è ancora più bassa, meno dello 0.001%.

Fondenti

Per abbassare la temperatura di fusione del quarzo, pari a circa 1700°C, si aggiunge un fondente, generalmente l'ossido di sodio. Oggigiorno esso viene aggiunto sottoforma di carbonato (soda) o nitrato, che a circa 800°C si decompone in anidride carbonica ed ossido di sodio. Quest'ultimo ha la capacità di reagire, allo stato solido, con la silice trasformando il quarzo in silicati di sodio che fondono a più bassa temperatura.

Allo stesso modo si comporta il carbonato di potassio (K2CO3), che oltre a

rendere più fusibile la silice ha la proprietà di allungare l'intervallo di temperature entro il quale il vetro solidifica, l’intervallo di lavorazione.

Stabilizzanti

Il vetro silico-sodico o silico-potassico è interamente solubile in acqua. Per avere un vetro stabile si sostituisce parte della soda con altri composti che rinforzano il reticolo vetroso, migliorandone le proprietà chimiche. Questo effetto lo esercitano gli ossidi bivalenti di calcio (CaO), magnesio (MgO), bario (BaO), piombo (PbO) e zinco (ZnO), che per questo sono detti stabilizzanti. Un ulteriore miglioramento si ha introducendo nel vetro altri ossidi come l'allumina (Al2O3) e

l'anidride borica (B2O3).

L'allumina viene aggiunta, generalmente, sottoforma di feldspati alcalini (composti di silice, allumina e ossidi di sodio o potassio), minerali abbondanti nella crosta terrestre e facilmente fusibili, e serve a migliorare la resistenza chimica del vetro ed a controllare la viscosità del fuso.

Il piombo viene aggiunto sotto forma di ossido prodotto industrialmente, minio (Pb3O4) oppure litargirio (PbO).

Alte percentuali di piombo abbassano la temperatura di fusione, diminuiscono la durezza del vetro e ne aumentano la brillantezza.

Affinanti

Il fuso ottenuto dalla miscelazione degli elementi sopra elencati è un fluido viscoso nel quale si trovano disperse numerose bolle gassose formatesi per decomposizione dei carbonati o per altra origine. Per eliminarle vengono aggiunti ossidi di arsenico (As2O5) e di antimonio (Sb2O3) associati a nitrati. L'affinante

principale è costituito da solfati associati a piccole quantità di composti riducenti quali il carbone e loppa d'altoforno.

Questi composti si decompongono ad alta temperatura, oltre i 1200°C, liberando bolle di ossigeno che, risalendo nel fuso, assorbono le bollicine che incontrano fino a raggiungere la superficie. Attraversando le stratificazioni di vetro a diversa densità, le bolle svolgono anche un’azione di omogeneizzazione del fuso.

Decoloranti

Per ottenere un vetro incolore non basta usare materie prime di sintesi o scegliere quelle più pure; alcuni elementi, come il ferro ed il cromo sono sempre presenti rendendo il vetro leggermente colorato. Per evitare ciò si deve aggiungere un decolorante, si tratta di alcuni elementi che in piccola quantità correggono la tonalità di colore secondo un principio fisico (sovrapposizione di un colore complementare che annulla un altro) o chimico (ossidazione o riduzione dell'elemento colorante; il ferro, per esempio, a parità di concentrazione nel vetro, colora molto più intensamente se si trova allo stato ridotto che non allo stato ossidato).

Il decolorante più noto, che agisce in tutti e due i modi, è il biossido di manganese che tuttavia, fissato nel vetro, ha ancora la capacità di catturare l'energia della luce solare e quindi di ossidarsi, dando al vetro una colorazione giallo-viola. Per questa sua instabilità oggi il manganese è sostituito da una miscela di elementi come il selenio, il cobalto e terre rare che, dosate singolarmente, danno un risultato più completo e stabile.

Coloranti

Per produrre vetri colorati si aggiungono alla miscela vetrificabile opportune sostanze. L'intensità della colorazione dipende dalla quantità di colorante introdotto, dalla presenza o meno di sostanze ossidanti o riducenti nell'atmosfera del forno, dalla conduzione termica della fusione e dal tipo di colorazione, ionica o colloidale.

I coloranti più usati, costituiti principalmente da ossidi metallici, sono: l’ossido ferroso (FeO) per vetro verde-azzurro, l’ossido ferrico (Fe2O3) per vetro verde

bottiglia, l’ossido rameoso (Cu2O) per vetro rosso, l’ossido rameico (CuO) per

vetro blu-verde, l’ossido di cromo (Cr2O3) per vetro verde-giallo, l’ossido di

cobalto bivalente (CoO) per vetro blu scuro, l’oro come tricloruro (AuCl3) per il

rosso rubino.

Rottame di vetro

Il vetro è un materiale totalmente reimpiegabile, che può essere rifuso un numero infinito di volte senza perdere o modificare le sue proprietà.

Tutte le miscele vetrificabili devono contenere una percentuale di rottame compresa tra il 25 ed il 40%, in quanto accelera la fusione della miscela vetrificabile e consente di risparmiare energia e materie prime.

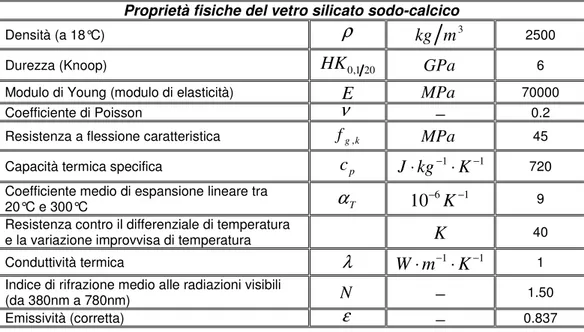

2.2.2 Proprietà fisiche

Le principali proprietà fisiche del vetro silicato sodo-calcico sono riassunte nella tabella seguente, estratta dalla norma europea EN 572-1:2004.

Proprietà fisiche del vetro silicato sodo-calcico

Densità (a 18°C)

ρ

kg

m

3 2500Durezza (Knoop)

HK

0,120 GPa 6 Modulo di Young (modulo di elasticità)E

MPa 70000Coefficiente di Poisson

ν

−

0.2Resistenza a flessione caratteristica fg,k MPa 45

Capacità termica specifica

c

p⋅

−1⋅

−1K

kg

J

720Coefficiente medio di espansione lineare tra

20°C e 300°C

α

T10

6 1− −

K

9Resistenza contro il differenziale di temperatura

e la variazione improvvisa di temperatura

K

40 Conduttività termicaλ

−1 −1⋅

⋅

m

K

W

1Indice di rifrazione medio alle radiazioni visibili

(da 380nm a 780nm) N

−

1.50Emissività (corretta)

ε

−

0.837Tabella 2.2 Proprietà fisiche del vetro silicato sodo-calcico secondo la norma europea

EN 572-1:2004.

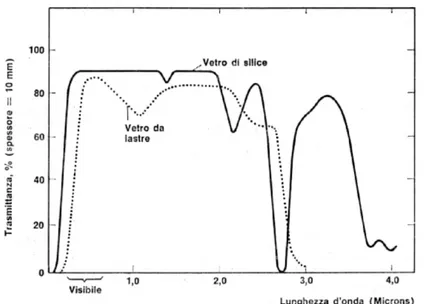

Le proprietà ottiche del vetro dipendono dallo spessore, dalla composizione chimica e dal trattamento superficiale effettuato. La più importante proprietà è l’elevata trasparenza alle onde elettromagnetiche nella banda del visibile (λ≈380 – 780nm) e la capacità di assorbire e riflettere le onde elettromagnetiche UV e quelle vicine all’infrarosso. L’assorbimento dei raggi UV è dovuto all’interazione con gli ioni O2- del vetro, mentre i raggi infrarossi di elevata lunghezza d’onda

(λ≈5000nm) sono assorbiti dal gruppo Si-O. Questo fenomeno fisico è all’origine dell’effetto serra.

Con un indice di rifrazione pari a circa 1.52, la rifrazione della luce visibile é pari al 4% per una superficie e circa all’8% per una lastra, la trasparenza può essere aumentata mediante particolari trattamenti superficiali.

Figura 2.15 Trasmittanza del vetro.

A temperatura ambiente la viscosità del vetro è pari a circa 1020dPa·s.

2.3 Comportamento meccanico del vetro: meccanica della

frattura e resistenza del vetro

Dal punto di vista del comportamento meccanico il vetro è un materiale isotropo, quasi perfettamente elastico e soprattutto fragile. Pertanto il vetro non manifesta alcun fenomeno di plasticizzazione che riduce e ridistribuisce le concentrazioni locali di tensione come invece avviene negli altri materiali da costruzione, come ad esempio nell’acciaio.

La rottura fragile del vetro è dovuta alla sua struttura molecolare amorfa, che non presenta un reticolo cristallino regolare ma una disposizione casuale di atomi di silicio, ossigeno ed altri elementi. Questa struttura molecolare comporta l’assenza di piani di scorrimento che permettono la deformazione plastica prima della rottura, che pertanto è governata dalle concentrazioni di tensione che si hanno in corrispondenza di imperfezioni e lesioni.

La rottura fragile si verifica quindi in modo istantaneo quando la tensione in corrispondenza della punta della lesione raggiunge il suo valore critico.

La disciplina che si occupa dello studio dei materiali la cui rottura si manifesta in seguito alla propagazione instabile delle microfratture è la meccanica della frattura.

2.3.1 Resistenza teorica

La resistenza teorica del vetro, funzione delle forze molecolari, raggiunge valori di circa 32 GPa ma tale valore non ha valenza ai fini della progettazione in quanto la sua resistenza a trazione è molto ridotta dalle lesioni superficiali presenti, che possono essere molto numerose e non visibili ad occhio nudo.

La resistenza teorica di un materiale può essere ricavata dalla curva che esprime la forza di interazione tra due atomi.

Si consideri un provino sollecitato a trazione, si indichi con S la sezione trasversale e con le

F

la forza applicata alle estremità.Figura 2.16 Curva forza – deformazione del vetro.

L’andamento delle forze interatomiche in funzione della spostamento è riportato nella figura seguente.

Figura 2.18 Diagramma approssimato dell’andamento delle forze

interatomiche.

La funzione forza è approssimabile con una funzione seno, come riportato in figura 2.18 dove si indica con FM la massima forza applicabile che corrisponde alla resistenza teorica del materiale:

⋅

⋅

⋅

=

λ

π

x

F

F

Msin

2

(2.1)In termini di tensione la (2.1) diviene:

⋅

⋅

⋅

=

⋅

⋅

⋅

=

=

λ

π

σ

λ

π

σ

x

x

S

F

S

F

M Msin

2

sin

2

(2.2)Essendo la distanza x piccola, la funzione seno è approssimabile con il suo argomento:

λ

π

σ

σ

Mx

⋅

⋅

⋅

≅

2

(2.3)Il legame sforzo - deformazione è elastico:

0 0

r

x

l

l

=

∆

=

ε

(2.4) 0r

x

E

E

⋅

=

⋅

=

ε

σ

(2.5) Sostituendo la (2.5) in (2.3) si ricava: 02

r

E

M⋅

⋅

⋅

=

π

λ

σ

(2.6)Portando il sistema a rottura si creano due nuove superfici, l’energia spesa per crearle è pari al lavoro compiuto dalla forza:

s M dx x

γ

λ

π

σ

λ ⋅ = ⋅ ⋅ ⋅∫

sin 2 2 2 0 (2.7)dove

γ

s è l’energia superficiale. Integrando la (2.7) si ottiene: s Mγ

π

σ

λ

⋅ = ⋅ 2 (2.8) Dalla (2.6) e (2.7) si ottiene: 0 r E s Mγ

σ

= ⋅ (2.9)che dipende direttamente dal modulo elastico e dall’energia superficiale ed inversamente dalla distanza interatomica.

Nel caso di un vetro silico-sodico-calcico la resistenza teorica vale:

GPa

M=

32

σ

essendo:GPa

E

=

70

nm

r

0=

0

.

2

2 3 − ⋅ = J m sγ

2.3.2 Meccanica della frattura

Il fenomeno della rottura fragile del vetro può essere descritto dalla meccanica della frattura lineare elastica.

La resistenza teorica del materiale, funzione dalla forza di legame interatomico, è ricavata dall’espressione (2.9) che per il vetro di silicato sodo-calcico fornisce un valore di 32GPa.

La differenza tra la resistenza teorica e la resistenza effettiva è stata spiegata per la prima volta da Griffith, i cui esperimenti sul vetro costituiscono le basi della moderna meccanica della frattura. Griffith scoprì che la frattura si manifesta a causa della presenza sulla superficie di numerose piccole lesioni che, pur essendo non visibili ad occhio nudo, ne amplificano enormemente le tensioni.

La rottura a trazione del vetro si verifica in modo istantaneo quando la tensione in corrispondenza della punta della lesione raggiunge il suo valore critico.

Un esempio dell’incidenza della profondità di tali lesioni sulla resistenza a trazione del vetro si ottiene confrontando la resistenza a trazione di una lastra con quella delle fibre di vetro.

Figura 2.19 Incidenza della dimensione delle lesioni superficiali sulla

resistenza a trazione dei prodotti di vetro.

Le lesioni superficiali possono essere fratture macroscopiche causate da danneggiamento meccanico durante le fasi di montaggio e di esercizio oppure cricche microscopiche ed inclusioni di particelle estranee originatesi durante il processo produttivo.

Graffi, tracce di pulizia e l’azione del vento producono lesioni che si accumulano sulla superficie del vetro nel corso di tutta la vita dell’elemento.

Griffith propose un criterio energetico per spiegare la rottura fragile del vetro: la frattura si propaga se l’energia di deformazione elastica per unità di avanzamento della cricca è maggiore della resistenza del materiale all’avanzamento della cricca (l’energia necessaria per la formazione delle due superfici originate dall’ampliamento stesso).

Nel caso di una lastra di larghezza infinita e di spessore unitario, contenente una cricca a tutto spessore di lunghezza 2a e soggetta ad un carico di trazione uniformemente distribuito (

σ

) ortogonale alla cricca, la lesione si propaga se:s E a

γ

σ

π

⋅ ≥ ⋅ ⋅ 2 2 (2.10)da cui si ricava la condizione per cui si verifica la rottura istantanea:

c s f a E ⋅ ⋅ ⋅ =

π

γ

σ

2 (2.11) dove: fσ

è la tensione di rottura; ca

è la lunghezza critica.Irwin affinò i risultati di Griffith introducendo un parametro per caratterizzare i materiali in termini di tenacità alla frattura.

Introdusse cioè il concetto di fattore di intensificazione delle tensioni KI, o stress intensity factor SIF , (relativo alla modo I di apertura della lesione), che misura l’intensità/amplificazione della tensione all’apice della cricca:

a Y

KI = ⋅

σ

n ⋅π

⋅ (2.12)dove:

n

σ

è la tensione nominale ortogonale al piano della lesione;Y

è un fattore di forma adimensionale dipendente dalla geometria del sistema, dalla forma del difetto e dal tipo di carico,a è la dimensione caratteristica del difetto, profondità o semilunghezza.

Si ha la rottura istantanea di un elemento di vetro quando il fattore di intensificazione delle tensioni KI, calcolato a partire dalle dimensioni del difetto e dalla tensione nominale applicata, è maggiore o uguale al valore della tenacità alla frattura

K

Ic (caratteristica del materiale):Ic I

K

K

≥

(2.13) con 0.75 0.5 m MPaKIc = ⋅ nella maggior parte dei casi.

Dalla (2.12) e (2.13) si può ricavare la tensione critica che provoca la rottura istantanea di una cricca di dimensione a:

a

Y

K

Ic c⋅

⋅

=

π

σ

(2.14)Dalla (2.12) e (2.13) si può ricavare inoltre la dimensione critica di un difetto quando agisce una tensione generica

σ

n:2 ⋅ ⋅ =

π

σ

Y K a n Ic c (2.15)Figura 2.20 Andamento della resistenza istantanea in funzione della

dimensione della lesione.

2.3.3 Fatica statica

In presenza di umidità, l’azione prolungata di carichi che originano tensioni di trazione provoca una riduzione della resistenza del vetro proporzionale al tempo di applicazione dei carichi stessi.

Questo fenomeno, noto come fatica statica o stress corrosion, è legato alla presenza di umidità1 ed all’azione degli sforzi di trazione che accrescono

lentamente le lesioni superficiali presenti sul vetro fino al raggiungimento di una dimensione critica con la conseguente rottura dell’elemento.

Questo fenomeno è innescato dalle reazioni chimiche tra le molecole di acqua e la silice, la cui energia di attivazione dipende dallo stato tensionale e dalla curvatura all’apice della cricca:

Si–O–Si + H2O → Si–OH + OH–Si

La velocità di propagazione della cricca è proporzionale alla velocità della reazione.

La figura seguente riporta una relazione semplificata tra la velocità di propagazione ed il fattore di intensificazione delle tensioni (stress intensity factor

I

K ).

Figura 2.21 Relazione tra velocità di propagazione della frattura e

fattore di intensificazione delle tensioni.

Dal diagramma si osserva che per valori elevati di KI, prossimi o superiori al valore critico

K

Ic, la velocità v è indipendente dalle condizioni ambientali e tende rapidamente al valore caratteristico della velocità di propagazione (circa 1500m/s per il vetro sodico-calcico).Per valori poco inferiori a

K

Ic (zona III) la curva è molto ripida (v è compresa tra 0.001m/s e 1m/s), nel vuoto questa curva può essere estrapolata linearmente fino al minimo valore della velocità di propagazione.In ambienti normali, il comportamento è estremamente sensibile alle condizioni ambientali.

Per la zona I si può adottare la relazione :

n I

K

S

⋅

=

ν

(2.16)i coefficienti S ed n devono essere determinati sperimentalmente. L’espressione (2.17) permette di scrivere:

n Ic

K

S

=

ν

0⋅

− (2.17)che sostituita in (2.16) fornisce:

n Ic I

K

K

⋅

=

ν

0ν

(2.18)dove n è adimensionale e

ν

0 ha le dimensioni di una velocità.Nel diagramma logaritmico di figura 2.21 i parametri

ν

0 ed n definiscono rispettivamente la posizione e la pendenza della retta nella zona I.I

K ) ma dalla velocità di afflusso delle molecole d’acqua. Quindi nella zona II, la velocità di propagazione non dipende da KI, ma solo dall’umidità relativa dell’ambiente.

Al di sotto di un certo valore di soglia

K

th la frattura non si propaga.La vita utile delle costruzioni, l’ordine di grandezza degli elementi in vetro impiegati (mm - m) e la profondità dei difetti superficiali presenti (µm - mm) rendono trascurabili ai fini pratici le zone II e III.

2.4 Tempera termica, tempera chimica e vetro stratificato

Le caratteristiche meccaniche del vetro descritte nei paragrafi precedenti, in particolare la limitata tenacità a frattura (causa della fragilità, della danneggiabilità e della bassa resistenza) e la suscettività alla fatica, costituiscono un limite all’utilizzo del vetro.

Per superare queste limitazioni le lastre vengono sottoposte o alla tempera termica o alla tempera chimica e/o alla stratificazione.

Figura 2.22 Vetro ricotto e vetro temperato: andamento delle tensioni.

La tempera, a differenza della ricottura, ha lo scopo di creare nella sezione della lastra un favorevole campo di tensione auto-equilibrato caratterizzato da tensioni di compressione sulla superficie e tensioni di trazioni al suo interno.

Il cuore della lastra è privo di lesioni per cui gli sforzi di trazione non possono innescare nessun fenomeno di rottura. Al contrario, sulla superficie della lastra, gli sforzi di compressione fanno sì che, fin quando la tensione superficiale di trazione dovuta ai carichi esterni è inferiore alla tensione di compressione

prodotta dalla tempera, si ha una decompressione e non un impegno a trazione della superficie del vetro.

La formazione di questo stato di tensione causa un assorbimento di energia elastica da parte del vetro, per cui quando un vetro temperato si rompe, l'energia immagazzinata viene liberata sotto forma di energia superficiale; per tale motivo si formano, alla rottura, frammenti più piccoli di quelli prodotti nella rottura di un vetro ordinario, da questo deriva il grande impiego del vetro temperato come vetro di sicurezza.

La dimensione dei frammenti prodotti in seguito alla rottura del vetro temperato è inversamente proporzionale all’energia elastica immagazzinata e quindi inversamente proporzionale agli sforzi di compressione superficiale generati dalla tempera.

2.4.1 Tempera termica

2.4.1.1

Vetro Temperato (FTG – fully tempered glass)

La tempera termica si basa sul rapido raffreddamento dell’elemento (lastra piana o leggermente curva) una volta portato a temperature superiori alla temperatura di transizione vetrosa Tg.

La lastra, disposta all’interno di un apposito forno, viene portata alla temperatura di 620-675°C, circa 100°C sopra la temperatura di transizione vetrosa e successivamente temperata, ossia raffreddata velocemente mediante getti di aria fredda.

Il processo di raffreddamento origina uno stato di tensione di trazione sulla superficie della lastra e di compressione al suo interno.

Dato che in tale fase il vetro è viscoso, le tensioni superficiali di trazione si riducono rapidamente. Mentre il nucleo ancora caldo continua a contrarsi, la superficie è già rigida e ciò induce nello spessore del vetro una inversione delle tensioni, che a raffreddamento avvenuto ha andamento parabolico con tensioni superficiali di compressione comprese tra 80MPa e 170MPa.

Figura 2.23 Processo di tempera termica del vetro.

Figura 2.24 Tensioni residue nel vetro temperato termicamente.

Una lastra temperata ha una resistenza alla flessione tre volte maggiore di quella di una lastra ricotta, ha una elevata capacità di assorbire gli urti ed in caso di rottura si frantuma in piccoli pezzi smussati e non taglienti la cui dimensione massima è fissata dalla norma UNI EN 12150-1.

Per via di queste caratteristiche il vetro trattato con tempera termica viene anche classificato come vetro di sicurezza.

A causa dell’elevata energia elastica immagazzinata, i vetri temperati termicamente non possono essere tagliati o forati, quindi tutte le lavorazioni meccaniche devono essere eseguite prima della tempera.

Nel vetro possono essere contenute piccole inclusioni non visibili ad occhio nudo e con il microscopio che resistono al procedimento di produzione e possono portare anche molto tempo più tardi a rotture. Se si tratta di solfuro di nickel,

queste inclusioni possono crescere di volume in caso di riscaldamento e distruggere improvvisamente il vetro.

Sebbene nella prassi le inclusioni di solfuro di nichel siano presenti raramente, i vetri trattati con tempra termica, se devono essere impiegati in facciate soggette a forte riscaldamento, devono essere sottoposti ad un ulteriore riscaldamento. Questo test, chiamato heat soak test, provoca la rottura delle sole lastre contenenti le inclusioni di solfuro di nichel.

2.4.1.2

Vetro indurito termicamente (HSG – heat strengthened glass)

Il vetro viene definito indurito, quando la tensione superficiale è sufficiente a far si che in caso di rottura si verifichino solo rotture radiali da bordo a bordo.Il vetro indurito ed il suo comportamento a rottura vengono fissati e definiti nella norma UNI EN 1863-1.

Nella produzione di vetro indurito la lastra viene riscaldata come nel vetro temperato termicamente, ma raffreddata ad aria più lentamente.

L’andamento delle tensioni nella sezione è parabolico come nel vetro temperato ma la tensione di compressione che si genera sulla superficie è più bassa (40-80MPa).

Anche in questo caso l’esecuzione di fori o tagli deve essere fatta prima del trattamento termico.

Le lastre indurite termicamente sono molto usate nella produzione di vetro stratificato, in quanto in caso di rottura i pezzi di maggiori dimensioni sono mantenuti nella loro posizione permettendo di sfruttare le maggiori risorse post-critiche rispetto ad un vetro temperato termicamente, che invece si frantuma in pezzi molto piccoli.

Figura 2.25 Comportamento a rottura del vetro ricotto, del vetro indurito

2.4.2

Tempera chimica

La tempera chimica ha il vantaggio, rispetto alla tempera termica, di non richiedere temperature elevate con il conseguente pericolo di distorsioni dell'oggetto e di essere utilizzabile anche per manufatti di forma complessa.

Essa consiste nel sostituire a temperatura di circa 450°C parte degli ioni sodio degli strati superficiali del vetro con ioni potassio, il 30% più grandi.

Tale scambio ionico si realizza per immersione dell'oggetto di vetro in bagni di sali potassici fusi (KNO3 per il vetro sodico-calcico). La sostituzione del sodio con

il potassio comporta una dilatazione del reticolo vetroso superficiale rispetto agli strati interni, ne consegue che la parte esterna viene posta in compressione e quella interna in trazione.

Lo spessore dello strato superficiale compresso è molto sottile, circa 20-50 micrometri, e ciò costituisce una seria limitazione all'utilizzazione dei temperati chimicamente. Infatti molte lesioni superficiali possono essere più profonde della zona compressa per cui, la loro estremità ricadendo all’interno della zona tesa può provocare la rottura spontanea dell’elemento anche se non sottoposto a carichi esterni.

Figura 2.26 Tensioni residue nel vetro temprato chimicamente.

2.4.3 Vetro stratificato

Il vetro laminato è formato da due o più lastre di vetro unite da un sottile strato di materiale plastico, interlayer. Le lastre possono essere di uguale o diverso spessore e possono essere temperate e non.

Il processo di laminazione è fatto solitamente in autoclave alla temperatura di circa 140°C ed alla pressione di 14 bar, dove il calore elevato e la pressione assicurano il perfetto incollaggio tra le superfici ed eliminano le possibili inclusioni di aria tra l’interlayer ed il vetro.

Il vetro stratificato trova un vasto ed importante impiego nelle applicazioni strutturali.

Nonostante la tempera aumenti la resistenza del vetro, questo rimane pur sempre un materiale fragile che dopo la rottura, a causa della perdita di posizione dei suoi frammenti, perde quasi totalmente la sua capacità portante. Per evitare ciò viene introdotta una sottile e trasparente pellicola plastica tra due o più lastre di vetro che aumenta la resistenza post-critica dell’elemento di modo che dopo la rottura i frammenti di vetro vengano mantenuti in posizione dal materiale plastico,

generando così un effetto arco o incastro. La capacità post-critica è direttamente proporzionale alla dimensione dei frammenti generati dalla rottura, perciò, il vetro laminato composto da lastre ordinarie o indurite termicamente ha una capacità post-critica maggiore del vetro laminato composto da lastre temperate.

La capacità portante post-critica dipende inoltre dal tipo di interlayer impiegato nella laminazione.

L’interlayer più comune è realizzato in polivinilbutirrale (PVB) che viene prodotto in fogli dello spessore di 0.38mm, normalmente due o quattro fogli formano uno strato di interlayer.

Il PVB è un materiale viscoelastico, caratterizzato da un’ottima trasparenza ed in grado di bloccare i raggi UV. Le sue proprietà meccaniche dipendono enormemente dalla temperatura e dalla durata di applicazione del carico, come riportato nella tabella seguente.

Tabella 2.3 Modulo di taglio G e coefficiente di Poisson ν del PVB prodotto da

DuPont.

Per migliorare le caratteristiche meccaniche sono disponibili interlayer più rigidi e resistenti del PVB, tra questi il più innovativo è l’SGP (SentryGlas® Plus),

prodotto da DuPont. Gli interlayer più rigidi presentano però l’inconveniente di una laminazione più complicata.

Esistono altri tipi di interlayer colorati o stampati, che migliorano l’isolamento acustico, includono celle fotovoltaiche o led e resistono ad esplosioni e/o colpi di arma da fuoco. In quest’ultimo caso una o più lastre formanti il pannello stratificato vengono sostituite con una lastra di policarbonato.

Per ottenere vetri resistenti al fuoco vengono usati interlayer intumescenti in grado di ritardare la trasmissione del calore e delle fiamme nella struttura e negli ambienti circostanti. Quando la lastra dalla parte delle fiamme si frantuma viene trattenuta nella sua posizione dall’interlayer che si espande formando uno strato