Capitolo 0

INTRODUZIONE

1. Tubi: arterie della civilizzazione

Negli ultimi cinquanta anni l'industria delle materie plastiche ha avuto uno sviluppo di proporzioni gigantesche, superando quella dell'acciaio. Dopo il 1945 materiali come polistirene, polietilene, cloruro di polivinile, poliammidi, polimetilmetacrilato e poi polipropilene, sono entrati nelle case di tutti, indipendentemente dalla condizione sociale, nei più remoti villaggi come nelle grandi città, nei paesi industrializzati come nelle economie agricole.

Lo sviluppo di settori di primaria importanza come il trasporto di acqua potabile in tutto il mondo, di gas, di reflui industriali, la termoidraulica, il rivestimento di cavi elettrici e fibre ottiche è stato accompagnato dal crescente utilizzo di tubi in materiale termoplastico. Ciò è da imputarsi alle buone proprietà funzionali (tenacità, resistenza meccanica, resistenza alla corrosione), all’estrema versatilità e al costo di installazione relativamente basso.

Nonostante la loro breve storia, i tubi in plastica, grazie al pregio della loro unica combinazione di produzione a basso costo, facile installazione e buona durevolezza, hanno realizzato, fin dalla loro introduzione, una crescita superiore rispetto ai tubi metallici [1].

Nel 2000, quasi 2.6 milioni di tonnellate di plastica, circa il 7% della produzione totale, sono state impiegate soltanto in Europa per la produzione di tubi.

Le caratteristiche fisiche-meccaniche delle plastiche impiegate nella produzione di tubi sono state sottoposte ad un continuo miglioramento. Questo significa che i tubi in plastica sono stati capaci di aprire sempre nuovi campi di applicazione.

In termini di quantità, la plastica più utilizzata per la produzione di tubi è il PVC. Il consumo di PVC in Europa nel 2000 rappresentava circa il 58% del volume totale di materiale usato per la produzione di tubi. Tuttavia le poliolefine stanno mostrando una crescita superiore alla media.

Il secondo materiale più importante d'Europa per la produzione di tubi, in termini di quantità, è il polietilene ad alta densità (HDPE). Il consumo di HDPE in Europa nel 2000 rappresentava circa il 16% del consumo totale di plastica usata per la produzione di tubi e, secondo le previsioni, nel 2010 rappresenterà circa il 20%. Tra i termoplastici utilizzati per la produzione di tubi, due poliolefine, il polibutene e il polipropilene, mostrano attualmente un’elevata velocità di crescita (figura

0.1-2).

1990

HDPE 19% ALTRO 2% PVC 71% PP 3% LDPE/ LLDPE 5%2000

PVC 58% PP 5% LDPE/ LLDPE 5% HDPE 29% ALTRO 3%Figura 0.1– consumo di tubi in plastica nell’Europa occidentale nel 1990 e nel 2000

2010

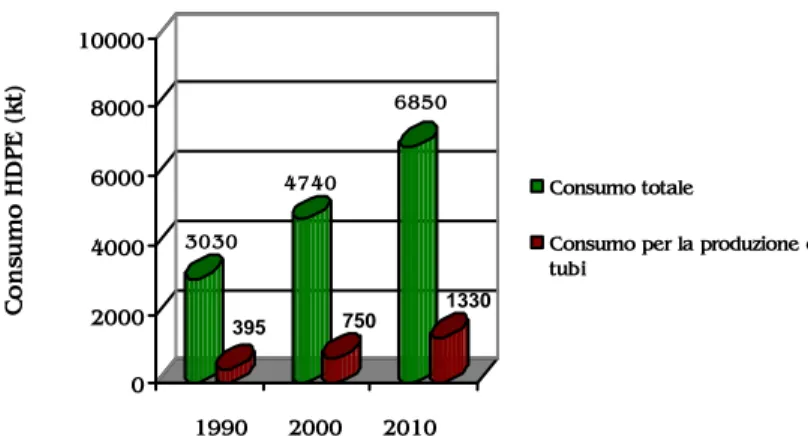

ALTRO 3% PVC 48% PP 7% HDPE 38% LDPE/ LLDPE 4%La velocità di crescita annua dell’HDPE nel settore dei tubi (6.6%) negli ultimi dieci anni ha persino superato di due punti percentuali quella del materiale stesso (4.6%). Questo sviluppo continuerà nei prossimi dieci anni: il consumo aumenterà con una velocità annua del 5.9%, raggiungendo una produzione di tubi, nel 2010, pari a 1.3 milioni di tonnellate, che rappresenterà circa il 20% del consumo totale di HDPE

(figura 0.3).

Figura 0.3 – consumo di HDPE in Europa occidentale

2. Tipi e caratteristiche dei tubi in materiale

termoplastico

Il polietilene e il PVC sono i principali materiali termoplastici utilizzati per la produzione di tubi, seguiti da poliesteri rinforzati con fibre di vetro, polipropilene (PP), polibutene (PB) e l’acrilonitrile-butadiene-stirene (ABS).

PE, PVC e PP sono ottenuti da prodotti petrolchimici. I PE appartengono ai materiali termoplastici morbidi e flessibili e sono semi-cristallini. Il peso molecolare, la cristallinità, la struttura e di conseguenza, le loro proprietà dipendono essenzialmente dal processo di polimerizzazione:

LDPE viene prodotto trattando l’etilene con il metodo ad alta pressione in autoclavi o reattori tubolari ad una pressione da 1000 a 3000 bar e

3030 395 4740 750 6850 1330 0 2000 4000 6000 8000 10000 C o n sum o HD PE (k t) 1990 2000 2010 Consumo totale

Consumo per la produzione di tubi

una temperatura da 150 a 300°C con 0,05 fino a 0,1% di ossigeno o perossidi come catalizzatore. Ne risulta un PE fortemente ramificato con catene di lunghezza diversa. La cristallinità va dal 40 al 50%, la densità da 0,915 a 0,935 g/cm3.

HDPE è prodotto soprattutto tramite processi di Ziegler o di Phillips a pressione relativamente bassa (da 1 a 50 bar), per questo è spesso definito PE a bassa pressione. Vengono impiegate polimerizzazioni in sospensione, in soluzione, in fase gassosa e in massa. Il PE-HD presenta delle ramificazioni ridotte, e di conseguenza rispetto al PE-LD ha una maggiore cristallinità (60-80%) e densità più elevate (0,942-0,965 g/cm3).

LLDPE nasce dal desiderio di combinare alcuni dei pregi dell’LDPE con i vantaggi del processo di produzione dell’HDPE. È formato da catene lineari - come l’HDPE - ma che non sono in grado di cristallizzare per più

del 55% e di conferire una densità superiore a 0,93 g/cm3. Grazie alla

linearità delle macromolecole, l’LLDPE ha una maggiore tenacità rispetto all’LDPE, e consente la produzione di film più sottili.

Negli ultimi decenni sono stati sviluppati diversi copolimeri per l’HDPE, per l’MDPE, e per l’LDPE. Lo scopo era di aumentare resistenza lungo termine, e/o la resistenza al calore e migliorare la processabilità del polimero.

Nelle principali applicazioni dei sistemi di tubazioni è richiesta buona flessibilità senza eccessiva riduzione di resistenza; pertanto, lo sforzo dei principali produttori è stato quello di sviluppare materiali in grado di offrire un giusto compromesso tra flessibilità e resistenza. Il polietilene lineare a bassa densità ne è un esempio, essendo flessibile come l’LDPE, e con una resistenza a lunga durata solo leggermente inferiore a quella dell’HDPE. Sviluppi più recenti hanno visto l’introduzione di materiali di terza generazione, come per esempio, l’HDPE bimodale, prodotto con un processo a cascata che consente di ottenere sia zone altamente cristalline con catene corte che conferiscono un’alta rigidità, sia zone non cristalline con catene lunghe che forniscono un’ottima tenacità e resistenza allo stress cracking. Perciò i tipi di HDPE bimodale hanno un livello di rigidità-tenacità migliore rispetto al convenzionale HDPE.

Il materiale più recente appartenente a questa categoria è il PE 100 che coniuga alla lunga durata altre proprietà interessanti come:

¾ Alta resistenza all’impatto

¾ Buona resistenza alla corrosione da parte di acque marine e

fognarie

¾ Estrema flessibilità e basso peso, requisiti importanti per il

trasporto e l'installazione.

Il PE 100 è particolarmente usato per i tubi che trasportano acqua in pressione consentendo un risparmio del 35% circa sullo spessore di tubo rispetto ai tubi in polietilene convenzionale.

La produzione di tubi in materiale plastico è iniziata con il PVC, intorno al 1935. L’LDPE è stato prodotto intorno al 1945 e l’HDPE e i poliesteri rinforzati con vetro risalgono al 1955.

L’LDPE è il materiale più conosciuto per i tubi di piccolo diametro (inferiore a 100 mm); ha il vantaggio di poter essere commercializzato sotto forma di lunghi rotoli o bobine, requisiti importanti per rendere più semplici il trasporto e l’installazione. L’HDPE e l’MDPE sono usati principalmente per tubi di grande diametro (fino a 1600 mm). Questi tubi spesso hanno una lunghezza molto grande al punto che diventa necessario impiegare degli estrusori mobili e realizzare l'installazione sul posto (figura 0.4).

Il Polipropilene è molto simile al polietilene ma, grazie alla sua struttura chimica, ha una più alta resistenza al calore; per questo motivo i tubi in PP sono stati usati sin dal 1955 soprattutto per il trasporto di acque fognarie industriali calde. Oggi, il polipropilene è frequentemente impiegato per la distribuzione di acqua calda negli edifici, per i sistemi di riscaldamento interni, ma anche per la distribuzione di acqua e lo smaltimento di acque fognarie a temperatura ambiente.

I tubi in PE, PP e PVC sono prodotti estrudendo il materiale fuso attraverso ugelli d'opportuna forma. Il tubo viene successivamente raffreddato in un bagno d'acqua. La produzione continua della lunghezza del tubo è limitata solo da considerazioni pratiche. Come evidenziato in

figura 0.4, è possibile produrre lunghi tubi in polietilene, privi di

collegamenti, per applicazioni sottomarine, se l'impianto di estrusione è situato vicino alla costa, oppure è un impianto mobile.

Figura 0.4 – caricamento di un tubo in HDPE su una linea ferroviaria dopo il trasporto via mare

3. Tubi multistrato

La sostituzione del metallo con la plastica nella produzione di tubi, rappresenta ai nostri giorni una soluzione ampiamente utilizzata in un vasto campo di applicazioni. La limitata resistenza chimica e l’elevata permeabilità del polietilene rappresentano una limitazione al suo utilizzo per il trasporto di idrocarburi.

La coestrusione di tubi multistrato, aventi uno strato protettivo interno, può essere un metodo efficiente ed economico per espandere l’uso delle tubazioni in materiale termoplastico nell’industria chimica e nella raffinazione del petrolio. Ciascuno degli strati costituenti il tubo è deputato ad assolvere un compito specifico, ad esempio lo strato esterno garantisce la resistenza strutturale e quello interno la resistenza chimica. Nel caso specifico, la produzione di tubi forniti di un rivestimento interno, detto liner, può essere un interessante metodo per proteggere un comune polimero dall’attacco chimico degli idrocarburi. L’aspetto più interessante

elevata flessibilità: partendo da materiali di largo consumo (commodities), l’uso di diversi liners permette la produzione di prodotti fatti su misura, capaci di adattarsi alle specifiche necessità dell’industria chimica. Questa nuova tecnologia sembra quindi in grado di colmare il divario fra polimeri comuni di basso costo e termoplastici dell’ingegneria altamente tecnologica. Di fatto tali tubazioni presentano caratteristiche termiche, fisiche, chimiche e meccaniche talvolta più interessanti di quelle dei termoplastici d’alta ingegneria.

Una adeguata scelta del liner e del materiale strutturale può portare ad ottime proprietà per applicazioni diverse tra le quali l’estrazione del petrolio, il trasporto di combustibili, lo smaltimento di rifiuti e il trattamento di materiali pericolosi.

Tramite il processo di coestrusione, proprietà come

¾ resistenza chimica

¾ resistenza alla corrosione ¾ permeabilità agli idrocarburi

¾ resistenza alla rapida propagazione dei cracks

¾ resistenza allo stress cracking ¾ coefficiente di attrito

¾ resistenza all’impatto ¾ resistenza all’abrasione ¾ resistenza al creep

possono essere adattate alle necessità reali garantendo allo stesso tempo un buon rapporto costi/prestazioni.

La facile installazione è un altro importante vantaggio dei tubi multistrato che possono essere prodotti, trasportati e installati come i comuni tubi in polietilene.

Come primo passo il progettista deve scegliere il liner più adeguato per la specifica applicazione cui il tubo è destinato e solo in un secondo tempo deciderà il materiale più consono a svolgere la funzione di strato strutturale esterno. Quest’ultimo può essere in HDPE, in PP o in PEX

(polietilene reticolato) per migliorare la resistenza alle alte temperature. Lo strato interno può essere costituito da Etilen vinil alcool (EVOH), Polivinildenfluoruro (PVDF), Poliammide (PA6), Polifenilensolfuro (PPS), blend PE/PA (Orgalloy) o altri materiali poco permeabili al fluido da trasportare.

Fissata la vita utile della tubazione, lo spessore dello strato esterno dipenderà dalla temperatura e dalla pressione d’esercizio. Generalmente la presenza di liners chimicamente resistenti permette la diminuzione del fattore di sicurezza globale, ossia del fattore per il quale si deve dividere lo sforzo resistenziale massimo del tubo in modo da garantire un certo margine di sicurezza.

La maggior parte dei materiali chimicamente diversi come le poliolefine e le poliammidi non aderiscono tra loro, per questo motivo nasce la necessità di impiegare resine adesive che favoriscano l’aderenza tra materiali diversi. Le resine adesive maggiormente utilizzate sono costituite da polimeri in grado di reagire chimicamente con il liner e di miscelarsi fisicamente con il materiale strutturale.

La tecnica di produzione più semplice per i materiali plastici è l’estrusione. Per i tubi multistrato presi in esame in questa tesi, il sistema di estrusione è costituito da tre estrusori, ciascuno dei quali è dotato di una propria tramoggia di alimentazione per gravità. In automatico granelli di PE (strato strutturale), del blend PE/PA (liner) e dell’adesivo vengono introdotti ciascuno nella propria tramoggia di alimentazione (figura 5), fusi ed inviati nella testa di formatura (figura 0.5).

Lo stadio successivo del processo di estrusione, prevede il passaggio del materiale parzialmente raffreddato, attraverso un calibro che conferisce le dimensioni esterne desiderate del tubo prodotto, oltre a consentire una buona adesione tra gli strati mediante l’applicazione del vuoto. Il tubo, già formato, subisce un primo raffreddamento mediante passaggio in vasche d’acqua a 10-15°C, il secondo e il terzo raffreddamento a circa 15-20°C.

In seguito il tubo viene tagliato in barre di lunghezza desiderata, oppure avvolto in bobine per il trasporto (figura 0.6).

Figura 0.5 - Tramoggia di alimentazione per gravità e testa di formatura del processo di estrusione

Figura 0.6 - Avvolgimento del tubo multistrato in bobine per il trasporto

Il rapido sviluppo del tubo multistrato negli ultimi anni è dovuto alla sempre più elevata richiesta di tubi per il trasporto di idrocarburi. In esso sono combinate la caratteristica di resistenza meccanica e buona tenacità del PE e l’effetto barriera dello strato interno, che è in grado di preservare il materiale strutturale dall’invecchiamento chimico e fisico dovuto ai solventi trasportati.

4. Obiettivi della tesi

Il lavoro di tesi s’inquadra in uno studio più generale, riguardante la caratterizzazione meccanica dei tubi multistrato costituiti da PE 100, o PEX, come materiale strutturale e da uno strato interno di un blend di PE\PA, necessario per l’effetto barriera.

L’interesse dell’industria dei materiali plastici verso questi tubi è imputabile non solo al vasto utilizzo e all’economicità dei polimeri di base, ma anche alla possibilità di produrre materiali ad alta tenacità, buona resistenza meccanica e buona resistenza all’attacco chimico di solventi quali benzine e petroli. E’ proprio quest’ultima caratteristica che spinge sempre più il mercato mondiale a privilegiare il loro impiego a discapito dei più tradizionali tubi monostrato.

Il miglioramento delle proprietà meccaniche dei tubi multistrato può essere raggiunto mediante una ottimizzazione delle proprietà meccaniche dei singoli strati componenti, delle proprietà dell’adesivo e dei parametri impiegati nel processo di estrusione (temperatura, pressione, velocità di raffreddamento).

Questa tesi ha come scopo quello di studiare l’effetto della temperatura e di fluidi aggressivi su materiali polimerici candidati all’utilizzo come liners interni.

Per evidenziare i limiti d’impiego di tali materiali, sono state effettuate delle prove di invecchiamento esponendo alcuni campioni sia all’effetto combinato di temperatura e solventi, sia al singolo effetto della temperatura. Pertanto, è stato possibile rilevare l’effetto delle diverse condizioni d’invecchiamento sulle proprietà meccaniche dei diversi materiali presi in esame.