CAPITOLO 5

Caratterizzazione spray

La fase di sperimentazione al banco del motore è stata preceduta da una accurata caratterizzazione dello spray di iniezione.

Sono state eseguite delle prove sperimentali su un iniettore realizzato dalla Siemens, secondo specifiche da noi fornite, appositamente per il prototipo. allo scopo di ottenerne informazioni sia per quanto riguarda la geometria dello spray, sia per quanto riguarda le portate.

Sono stati analizzati la forma dello spray, le caratteristiche del cono, la penetrazione e la velocità dello spray ed inoltre la portata in funzione del tempo, il tutto al variare di alcuni parametri d’esercizio come la pressione a monte e a valle dell’iniettore, il tempo di mantenimento (per il quale lo spillo resta in posizione d’apertura) e la frequenza (solo per la portata). I risultati ottenuti sono stati poi utilizzati sia per valutare la “qualità” dell’iniettore, e la sua corrispondenza alle specifiche, sia per escludere a priori eventuali problemi di “impingement” con la parete del cilindro e il cielo del pistone.

Come verifica supplementare, sono state ripetute le medesime prove sull’iniettore dopo circa 20 ore di funzionamento del motore, a farfalla completamente aperta, condizione che ha comportato sempre la massima portata di lubrificante ad ogni regime di rotazione. Per il momento, infatti, si è mantenuto il sistema di lubrificazione originale del motore (Runner Purjet), in cui la quantità d’olio inviata al carter pompa dipende dal regime e dalla posizione della farfalla.

Con la stratificazione sarebbe ovviamente opportuno legare la portata del lubrificante al numero di giri e alla potenza erogata, ovvero alla portata di benzina iniettata, mentre nella configurazione attuale si ha una portata eccessiva di olio, ai bassi carichi con conseguente formazione di depositi carboniosi su tutte le superfici della camera di combustione, compresa la testa dell’iniettore. Le caratteristiche dello spray possono quindi peggiorare rapidamente con il passare del tempo compromettendo la combustione.

geometrico, una volta definite le pressioni. In particolare, si evidenziano gli angoli del cono, la velocità di uscita, la penetrazione istante dopo istante e la corretta apertura/chiusura in funzione del tempo di mantenimento.

- Misura della portata: definite le condizioni al contorno, si ottiene la portata di combustibile in funzione del tempo di mantenimento e della frequenza di pilotaggio.

Dopo le 20 ore di funzionamento sono state fatte anche delle prove sull’intero sistema di alimentazione del motore costituito dalle pompe della benzina (bassa e alta pressione), dalla tubazione ad alta pressione, dal distributore e dall’iniettore stesso. L’esigenza è nata a seguito delle prime prove eseguite con pressioni d’alimentazione di oltre 80 bar: il motore è regolare nel funzionamento fino a circa 7500 g/min, oltre si hanno dei veri e propri “buchi” con perdita di potenza. Una volta risolti i problemi del sistema d’accensione, sostituendo il pick-up magnetico con uno ottico, abbiamo verificato che il problema era da ricercare nel sistema d’alimentazione, anche perché, adottando un carburatore, il motore funziona in modo regolare sino a 9000 g/min. I risultati hanno dimostrato l’impossibilità dell’iniettore di funzionare correttamente con pressioni maggiori di 80 bar e frequenze superiori ai 120 Hz (7500 g/min del motore). E’ stata modificata la parte elettrica dell’iniettore (v. capitolo 6) per minimizzare i problemi di surriscaldamento del solenoide. Sono state ripetute le prove di portata per evidenziare eventuali differenze.

5.1. Caratteristiche dell’iniettore

L’iniettore, di tipo swirl, attualmente impiegato nella sperimentazione del motore, deriva da un Siemens DEKA XL1 (figura 5.1), di serie, al quale è stato sostituito il foro di uscita con uno di dimensione minore, in modo da ridurre le portate e adeguarle all’applicazione specifica.

Dal punto di vista meccanico è costituito (figura 5.2), internamente, da uno spillo conico che, in condizioni di riposo, chiude il foro di passaggio del combustibile e dalla molla che garantisce, assieme alla pressione del fluido, la forza di chiusura.

Fig. 5.1: Iniettore Siemens DEKA XL1impiegato per la sperimentazione.

Lo spillo, al momento del passaggio della corrente, è richiamato verso l’alto dalla forza magnetica creata dal solenoide; una volta cessato il segnale elettrico, lo spillo torna in posizione di riposo.

La struttura portante dell’iniettore è formata da tre elementi metallici assial-simmetrici saldati tra loro. All’interno si trova lo spillo e la molla, mentre all’esterno, annegato in una speciale resina, si trova la bobina del solenoide. Questa è protetta esternamente da un guscio sottile di metallo saldato anch’esso agli altri elementi. Il guscio è poi protetto da uno strato di plastica.

Fig. 5.2: Sezione dell’iniettore con involucro di plastica, a sx, e senza, a dx.

Si riportano in tabella 5.1 le caratteristiche elettriche dell’iniettore misurate in C.C. e in A.C. a 100 Hz1, valore corrispondente, come ordine di grandezza, alle frequenze di lavoro.

L [mH] 1,5 C [µF] 518 in A.C.

(a 100 Hz)

Z [Ω] 4,5

Tabella 5.1: Caratteristiche elettriche dell’iniettore Siemens DEKA XL1 con solenoide standard.

Pilotando l’iniettore con frequenze maggiori di 100 Hz, caratteristiche del funzionamento del motore agli alti regimi di rotazione, si è costatata l’inadeguatezza delle caratteristiche elettro-magnetiche originali dell’iniettore (surriscaldamento e velocità di apertura insufficiente). Dopo opportuni calcoli è stato deciso di modificare la bobina originale. A tal fine è stato sostituito il filo di rame del solenoide con uno di spessore maggiore e aumentato il numero di spire (v. capitolo 7), in modo da diminuire la resistenza (riducendo la produzione di calore per effetto Joule) e aumentare l’induttanza, per incrementare il “volano” energetico. Si riportano in tabella 5.2 le nuove caratteristiche elettriche.

Φ

filo [mm] 0,4 n° spire [n°] 260 in C.C. R [Ω] 1,5 in A.C. (a 100 Hz) L [mH] 2,2Tabella 5.2: Caratteristiche elettriche dell’iniettore Siemens DEKA XL1 con solenoide modificato.

5.2. Pilotaggio dell’iniettore

In prima approssimazione, dal punto di vista temporale, è possibile ipotizzare il “pilotaggio” dell’iniettore costituito da due fasi: una di apertura e l’altra di mantenimento. In figura 5.3 è riportato l’andamento della corrente (acquisita con l’oscilloscopio sul circuito stampato della centralina iniezione), che scorre nell’iniettore per la sua apertura ed il successivo mantenimento.

-1 0 1 2 3 4 5 6 7 8 9 10 11 -0,4 -0,2 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8 Tempo [ms] C o rr e n te [ A ]

Fig. 5.3: Andamento della corrente di pilotaggio nell’iniettore

Come si vede dal grafico precedente abbiamo un primo picco di circa 11 A (di durata circa 300 µs), per generare una forza elettromagnetica che vinca il carico generato dalla molla e dal fluido, che mantiene l’iniettore chiuso. Successivamente, per mantenere l’iniettore aperto basta una corrente di 3 A, sufficienti a bilanciare la forza della molla. La durata del mantenimento dipende dalla quantità di benzina che dobbiamo iniettare e quindi dalla potenza richiesta.

5.3. Attrezzatura sperimentale

Per la visualizzazione dello spray è stata utilizzata una speciale camera a tenuta (figura 5.4), nella quale la pressione relativa può variare da 0 ad oltre 20bar, grazie ad una bombola di azoto dotata di regolatore di pressione. La camera è munita di accessi ottici per l’acquisizione delle immagini e l’ingresso della luce. L’iniettore è stato posizionato in un apposito alloggiamento, avvitato sulla testa della camera.

Per motivi di sicurezza, al posto della benzina, è stato utilizzato l’Exxsol D402, fornito dalla Siemens, con caratteristiche simili a quelle della benzina (vedi tabella 5.2), posto in pressione attraverso un serbatoio pressurizzato alimentato da una bombola d’azoto, anch’essa munita di regolatore di pressione, in modo da ottenere la pressione d’alimentazione dell’iniettore voluta.

Fig. 5.4: Camera con accessi ottici per la visualizzazione dello spray e vista dell’iniettore

Per l’acquisizione dell’immagine è stata utilizzata una telecamera digitale intensificata, ad alta velocità, modello PI-MAX 512 RB [1] della Roper Scientific3; tramite un normale PC è possibile gestire la telecamera attraverso il software WinWiev [2], la centralina di pilotaggio dell’iniettore (attraverso il software Interface, v. capitolo 4) e la scheda di gestione degli impulsi PTG [3,4]. Il software Interface permette di variare il tempo di mantenimento, l’anticipo di iniezione e d’accensione. Naturalmente, per la visualizzazione, interessa solo il tempo di mantenimento, in quanto unico fattore ad influenzare la geometria dello spray. Il segnale di iniezione per la centralina è ottenuto grazie ad un generatore di impulsi modello GFG-8015G della GW4, che permette di impostare la frequenza di funzionamento dell’iniettore, utile anche per verificare la portata dell’iniettore al variare della frequenza di pilotaggio (v. paragrafo 5.5). Distillazione: punto iniziale 159 °C 10% 162 °C 50% 167 °C 90% 187 °C punto finale 187 °C Densità a 15 °C 0,773 kg/dm^3 Densità a 23 °C 0,765 kg/dm^3 Punto d’infiammabilità 38 °C

Velocità di evaporazione 15 (n-butilacetato=100)

Residuo non volatile 10 g/m^3

Indice di Kauri Butanolo 31

Punto di Anilina 69 °C

Composizione:

aromatici 0,5% vol.

paraffine 49% vol.

nafteni 51% vol. benzene 20 ppm zolfo 2 ppm Acidità nessuna Indice di bromo 100 Colore +30 Saybolt Indice di rifrazione a 20 1.424 Corrosione su rame 1 A

Contenuto di acqua Assente

Viscosità a 25 °C 1,16 cst

Peso molecolare medio 138

Tabella 5.3: Caratteristiche chimico-fisiche dell’Exxsol D 40

Una volta settata la telecamera (zoom, messa a fuoco, ecc.), si possono acquisire immagini dello spray istante dopo istante, dal momento in cui si apre l’iniettore fino alla sua completa chiusura, cambiando soltanto il ritardo dello scatto rispetto al segnale di pilotaggio. Una lampada alogena5, regolabile in intensità attraverso un variatore di tensione, è collocata dalla parte opposta alla telecamera rispetto alla camera pressurizzata (figura 5.5); essa illumina lo spray dell’iniettore in modo da generare “un’ombra”, che viene acquisita dalla telecamera ed elaborata (figura 5.6 con schema generale dell’impianto).

Fig. 5.5: Lampada, camera pressurizzata e telecamera ad alta velocità

Con l’ausilio di scale graduate, necessarie per avere un fattore di conversione tra le dimensioni delle immagini e quelle reali, si ricavano i dati geometrici dello spray in funzione del tempo t (inteso come ritardo del segnale di acquisizione rispetto a quello di pilotaggio).

Fig. 5.6: Schema di massima dell’impianto per la visualizzazione dello spray

Le caratteristiche dello spray vengono rilevate al variare delle condizioni operative: pressione del combustibile pcomb, pressione della camera pcam, tempo di mantenimento tmant. In

particolare ricaviamo l’angolo locale (local angle), l’angolo di deviazione (bend angle) e la penetrazione (spray penetration), tutto questo riferendosi alle norme SAE6 J-1832 “gasoline fuel injector sprays”. Nella figura 5.7 si riporta schematicamente la metodologia per definirli e calcolarli.

Fig. 5.7: Definizione dell’angolo locale (a), di deviazione (b) e della penetrazione dello spray (c)

Per la pcomb è stato fissato un valore pari a 80bar relativi, che corrisponde, circa, alla pressione

variabile. Tale pressione è stata ottenuta, come accennato in precedenza, con un sistema di pressurizzazione del combustibile, figura 5.8, costituito principalmente da un serbatoio bi-camera già utilizzato in altre ricerche [5] e due circuiti, nei quali in uno passa l’azoto e nell’altro l’Exxsol D40: una membrana elastica separa i due fluidi nel serbatoio evitando il contatto diretto, ma non il trasferimento di pressione da una camera all’altra. La pressione d’alimentazione dell’iniettore è perciò pari a quella del circuito dell’azoto ed il regolatore di pressione della bombola permette di ottenere i valori desiderati.

Alcune valvole poste sui circuiti permettono di riempire e scaricare il serbatoio bi-camera. Le tubazioni, in rame, sono quelle utilizzate negli impianti GPL montati su autovetture, mentre l’ultimo tratto, collegato all’iniettore, è realizzato in gomma telata.

Per quanto riguarda la pressione dell’ambiente di iniezione, sono stati utilizzati due valori: una pcam pari alla pressione atmosferica, valore che si ha in camera di combustione quando si

inietta subito prima o, immediatamente dopo la chiusura della luce di scarico (condizione questa utilizzata per l’iniezione a piena potenza), ed una pcam pari a circa 4,5 bar, relativi,

condizione presente in camera di combustione durante l’iniezione ai medi e bassi carichi, cioè quando si adotta una strategia di iniezione ritardata (late-injection) per ottenere la stratificazione della carica.

derivanti dalla combinazione di due valori di pcam e tre valori di tmant.

5.4. Risultati della visualizzazione

Si riportano di seguito i risultati delle prove di visualizzazione relativamente ai 6 set di condizioni descritti. Da notare che l’iniettore utilizzato per le prove seguenti è quello con le caratteristiche elettro-magnetiche originali.

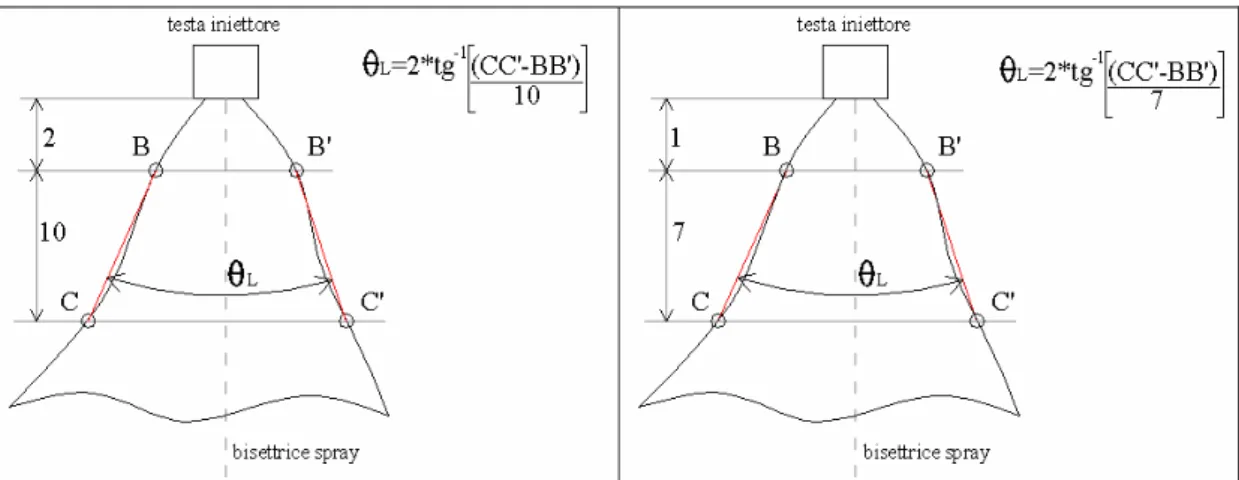

Si possono considerare due angoli locali per lo spray, in modo da conoscere tale valore in prossimità della testa dell’iniettore e a circa metà penetrazione. Il primo risente, prevalentemente, della contrazione fluida dello spray all’uscita dall’iniettore, il secondo, invece, è influenzato direttamente dalle condizioni ambientali in cui si trova lo spray, quali pressione ambientale e campo di moto; dunque occorre calcolare un angolo locale medio oppure un angolo locale ad una certa distanza dalla testa dell’iniettore. Seguendo il secondo criterio, in figura 5.9 si riportano le distanze, espresse in millimetri, adottate per il calcolo dell’angolo locale “centrale” dello spray per le due pcam considerate.

Da notare che le sigle a.i. e c.i., riportate nelle tabelle, indicano rispettivamente apertura e chiusura dell’iniettore.

Fig. 5.9: Dimensioni (in mm) adottate, sulla base della norma SAE J-1832, per il calcolo degli angoli locali: pcam

5.4.1. Iniettore nuovo

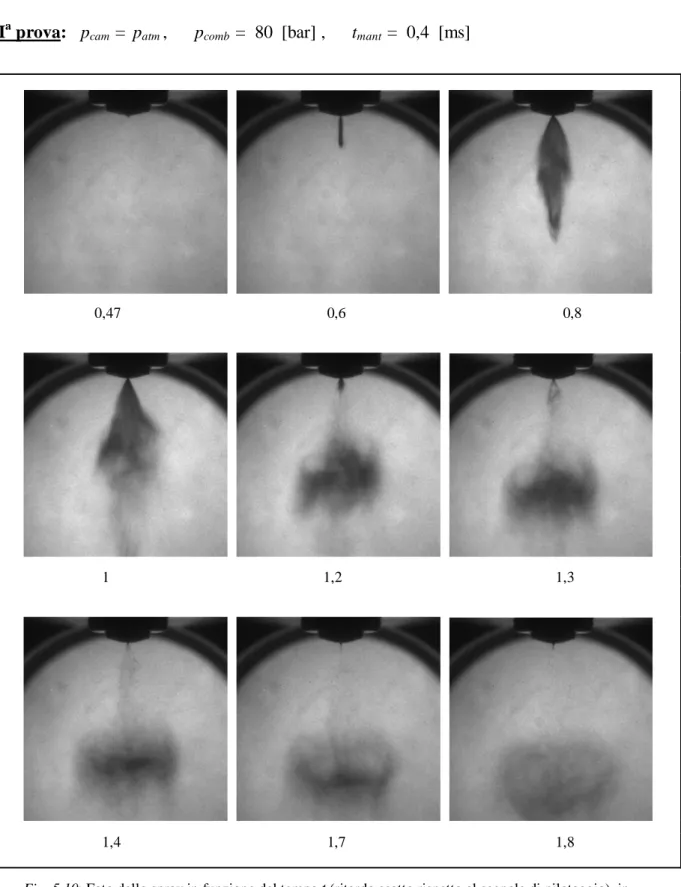

Ia prova: pcam = patm , pcomb = 80 [bar] , tmant = 0,4 [ms]

0,47 0,6 0,8 1 1,2 1,3 1,4 1,7 1,8

Fig. 5.10: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della Ia prova

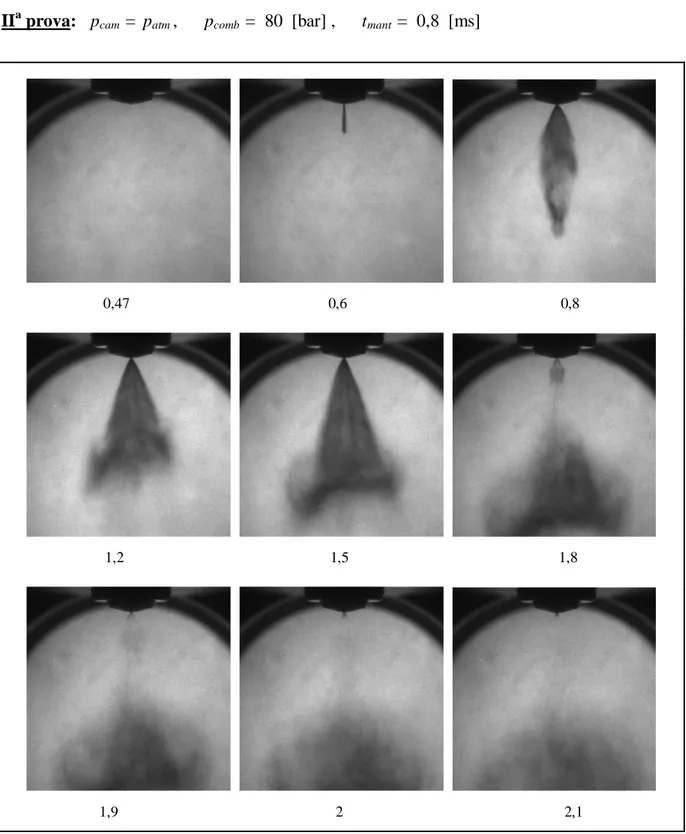

t

[ms]penetrazione spray

[mm] 0.47 (a.i.) 0.5 0,5 1 0,6 7 0,7 15,5 0,8 27 0,9 37 1 > 40 1,1 > 40 1,2 > 40 1,3 > 40 1,4 (c.i.) > 40 1,5 > 40 1,6 > 40 1,7 > 40 1,8 > 40angolo

valore

[°] θL ≈ 45 θB ≈ 4Tabella 5.5: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della Ia prova

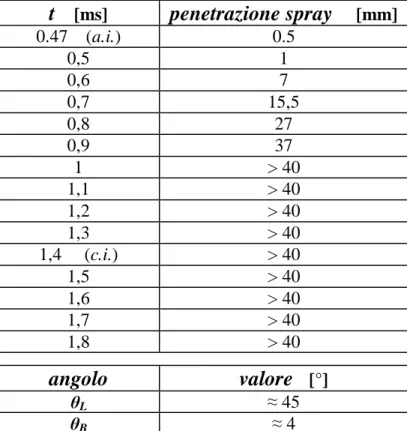

IIa prova: pcam = patm , pcomb = 80 [bar] , tmant = 0,8 [ms] 0,47 0,6 0,8 1,2 1,5 1,8 1,9 2 2,1

Fig. 5.11: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della IIa prova

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 0,5 0,5 1 0,6 7 0,7 15 0,8 28 0,9 38 1 > 40 1,1 > 40 1,2 > 40 1,3 > 40 1,4 > 40 1,5 > 40 1,6 > 40 1,7 > 40 1,8 > 40 1,9 (c.i.) > 40 2 > 40 2,1 > 40angolo

valore

[°] θL ≈ 45 θB ≈ 4Tabella 5.6: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della IIa prova

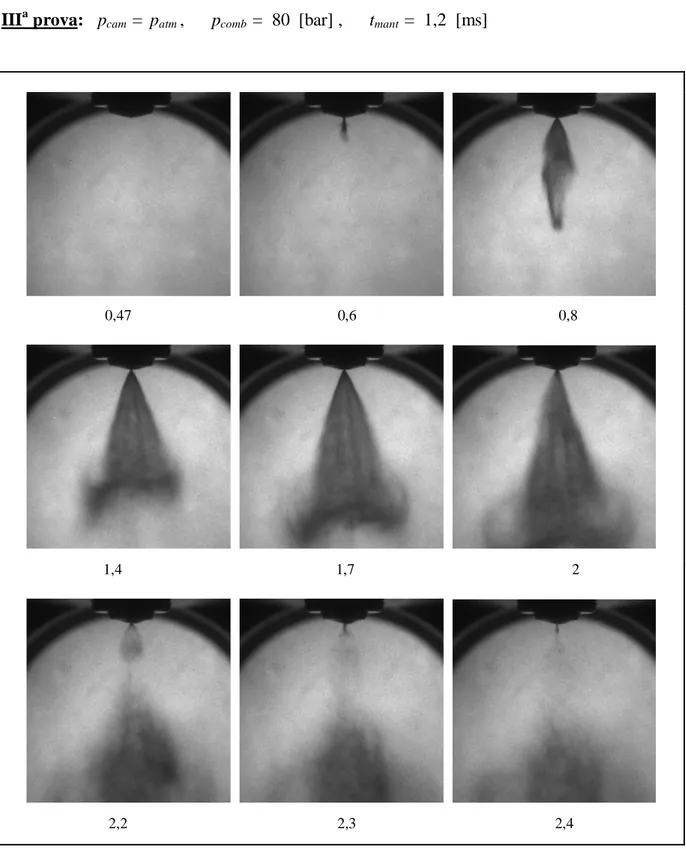

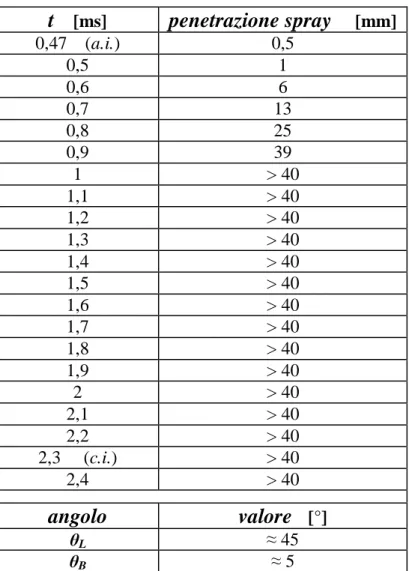

IIIa prova: pcam = patm , pcomb = 80 [bar] , tmant = 1,2 [ms] 0,47 0,6 0,8 1,4 1,7 2 2,2 2,3 2,4

Fig. 5.12: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della IIIa prova

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 0,5 0,5 1 0,6 6 0,7 13 0,8 25 0,9 39 1 > 40 1,1 > 40 1,2 > 40 1,3 > 40 1,4 > 40 1,5 > 40 1,6 > 40 1,7 > 40 1,8 > 40 1,9 > 40 2 > 40 2,1 > 40 2,2 > 40 2,3 (c.i.) > 40 2,4 > 40angolo

valore

[°] θL ≈ 45 θB ≈ 5Tabella 5.7: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della IIIa prova

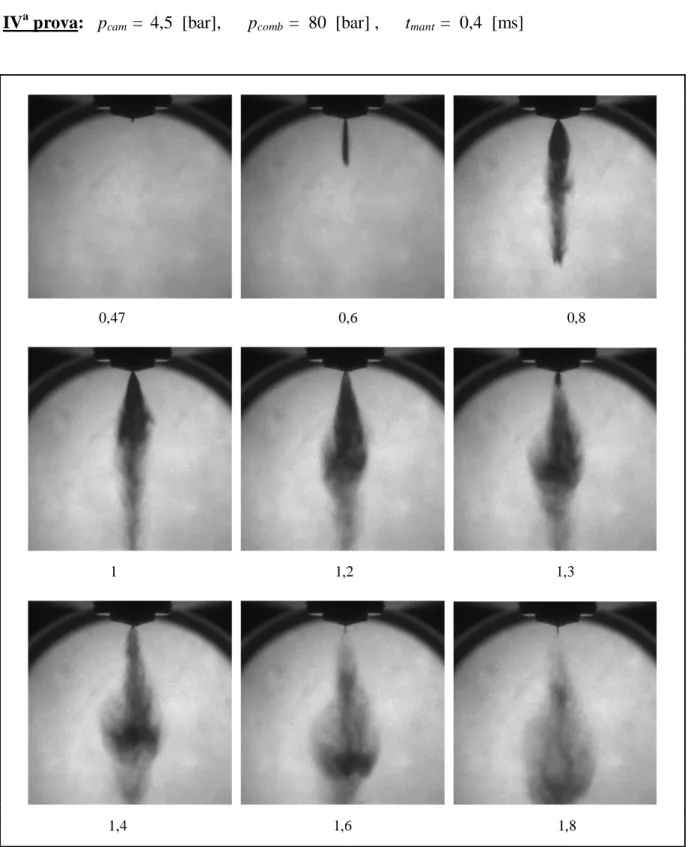

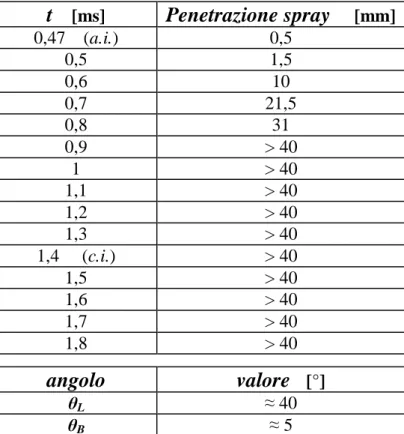

IVa prova: pcam = 4,5 [bar], pcomb = 80 [bar] , tmant = 0,4 [ms] 0,47 0,6 0,8 1 1,2 1,3 1,4 1,6 1,8

Fig. 5.13: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della IVa prova

t

[ms]Penetrazione spray

[mm] 0,47 (a.i.) 0,5 0,5 1,5 0,6 10 0,7 21,5 0,8 31 0,9 > 40 1 > 40 1,1 > 40 1,2 > 40 1,3 > 40 1,4 (c.i.) > 40 1,5 > 40 1,6 > 40 1,7 > 40 1,8 > 40angolo

valore

[°] θL ≈ 40 θB ≈ 5Tabella 5.8: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della IVa prova

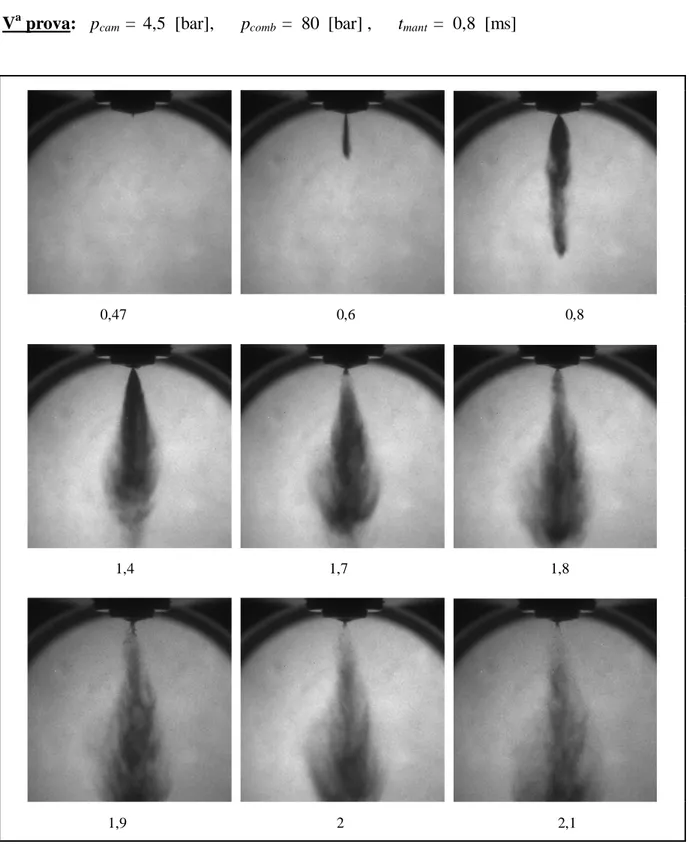

Va prova: pcam = 4,5 [bar], pcomb = 80 [bar] , tmant = 0,8 [ms] 0,47 0,6 0,8 1,4 1,7 1,8 1,9 2 2,1

Fig. 5.14: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della Va prova

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 0,5 0,5 1,5 0,6 10 0,7 21,5 0,8 31 0,9 39 1 > 40 1,1 > 40 1,2 > 40 1,3 > 40 1,4 > 40 1,5 > 40 1,6 > 40 1,7 > 40 1,8 > 40 1,9 (c.i.) > 40 2 > 40 2,1 > 40angolo

valore

[°] θL ≈ 40 θB ≈ 5Tabella 5.9: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della Va prova

VIa prova: pcam = 4,5 [bar], pcomb = 80 [bar] , tmant = 1,2 [ms] 0,47 0,6 0,8 1,7 2,1 2,2 2,3 2,4 2,5

Fig. 5.15: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della VIa prova

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 0,5 0,5 1,5 0,6 11,5 0,7 21,5 0,8 31 0,9 38 1 > 40 1,1 > 40 1,2 > 40 1,3 > 40 1,4 > 40 1,5 > 40 1,6 > 40 1,7 > 40 1.8 > 40 1,9 > 40 2 > 40 2,1 > 40 2,2 > 40 2,3 (c.i.) > 40 2,4 > 40 2,5 > 40angolo

valore

[°] θL ≈ 40 θB ≈ 4Tabella 5.10: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della VIa prova

5.4.2. Iniettore dopo 20 ore di funzionamento

Ia prova-s: pcam = patm , pcomb = 80 [bar] , tmant = 0,4 [ms]

0,47 0,6 0,8 1 1,2 1,3 1,4 1,7 1,8

Fig. 5.16: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della Ia prova-s

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 0,5 0,5 1 0,6 6 0,7 14 0,8 22 0,9 29 1 36 1,1 > 40 1,2 > 40 1,3 > 40 1,4 > 40 1,5 (c.i.) > 40 1,6 > 40 1,7 > 40 1,8 > 40angolo

valore

[°] θL ≈ 49 θB ≈ 4Tabella 5.11: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della Ia prova-s

IIa prova-s: pcam = patm , pcomb = 80 [bar] , tmant = 0,8 [ms] 0,47 0,6 0,8 1,2 1,5 1,8 1,9 2 2,1

Fig. 5.17: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della IIa prova-s

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 0,5 0,5 1 0,6 6 0,7 14 0,8 22 0,9 29 1 36 1,1 > 40 1,2 > 40 1,3 > 40 1,4 > 40 1,5 > 40 1,6 > 40 1,7 > 40 1,8 > 40 1,9 > 40 2 (c.i.) > 40 2,1 > 40angolo

valore

[°] θL ≈ 48 θB ≈ 4Tabella 5.12: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della IIa prova-s

IIIa prova-s: pcam = patm , pcomb = 80 [bar] , tmant = 1,2 [ms] 0,47 0,6 0,8 1,4 1,7 2 2,2 2,3 2,4

Fig. 5.18: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della IIIa prova-s

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 0,5 0,5 1 0,6 6 0,7 14 0,8 22 0,9 29 1 36 1,1 > 40 1,2 > 40 1,3 > 40 1,4 > 40 1,5 > 40 1,6 > 40 1.7 > 40 1,8 > 40 1,9 > 40 2 > 40 2,1 > 40 2,2 > 40 2,3 > 40 2,4 (c.i.) > 40angolo

valore

[°] θL ≈ 48 θB ≈ 4Tabella 5.13: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della IIIa prova-s

IVa prova-s: pcam = 4,5 [bar], pcomb = 80 [bar] , tmant = 0,4 [ms] 0,47 0,6 0,8 1 1,2 1,3 1,4 1,6 1,8

Fig. 5.19: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della IVa prova-s

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 1 0,5 2 0,6 8.5 0,7 16,5 0,8 24 0,9 29 1 33 1,1 38 1,2 > 40 1,3 > 40 1,4 > 40 1,5 (c.i.) > 40 1,6 > 40 1,7 > 40 1,8 > 40angolo

valore

[°] θL ≈ 42 θB ≈ 5Tabella 5.14: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della IVa prova-s

Va prova-s: pcam = 4,5 [bar], pcomb = 80 [bar] , tmant = 0,8 [ms] 0,47 0,6 0,8 1,4 1,7 1,8 1,9 2 2,1

Fig. 5.20: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della Va prova-s

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 1 0,5 2 0,6 8,5 0,7 16,5 0,8 24 0,9 29 1 33 1,1 38 1,2 > 40 1,3 > 40 1,4 > 40 1,5 > 40 1,6 > 40 1,7 > 40 1,8 > 40 1,9 > 40 2 (c.i.) > 40 2,1 > 40angolo

valore

[°] θL ≈ 42 θB ≈ 5Tabella 5.15: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della Va prova-s

VIa prova-s: pcam = 4,5 [bar], pcomb = 80 [bar] , tmant = 1,2 [ms] 0,47 0,6 0,8 1,7 2,1 2,2 2,3 2,4 2,5

Fig. 5.21: Foto dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio), in ms, relativamente alle condizioni della VIa prova-s

t

[ms]penetrazione spray

[mm] 0,47 (a.i.) 1 0,5 2 0,6 8,5 0,7 16,5 0,8 24 0,9 29 1 33 1,1 38 1,2 > 40 1,3 > 40 1,4 > 40 1,5 > 40 1,6 > 40 1,7 > 40 1,8 > 40 1,9 > 40 2 > 40 2,1 > 40 2,2 > 40 2,3 > 40 2,4 (c.i.) > 40 2,5 > 40angolo

valore

[°] θL ≈ 41 θB ≈ 5Tabella 5.16: Penetrazione dello spray in funzione del tempo t (ritardo scatto rispetto al segnale di pilotaggio) e angoli (locale e deviazione) del cono sotto le condizioni della VIa prova-s

5.4.3. Sintesi dei risultati

Si riporta in figura 5.22 la penetrazione dello spray per le prove svolte ad iniettore nuovo (cioè prima delle prove sul motore); essa non è influenzata dal tempo di mantenimento, ma dalla pressione a valle dell’iniettore. Se tale penetrazione sale, causa un restringimento del cono dello spray che a sua volta determina un aumento del contenuto energetico delle particelle liquide in direzione assiale. La velocità di penetrazione tende così a crescere nonostante il maggiore effetto “frenante” della contropressione all’uscita. Da notare che penetrazioni maggiori di 40 mm non vengono rilevate perché fuoriescono dal campo di vista utilizzato. 0 2,5 5 7,5 10 12,5 15 17,5 20 22,5 25 27,5 30 32,5 35 37,5 40 0,4 0,5 0,6 0,7 0,8 0,9 1 ritardo t [ms] p e n e tr a z io n e [ m m ]

Tmant=0,4 ms; Pcam=atm Tmant=0,8 ms; Pcam=atm Tmant=1,2 ms; Pcam=atm

Tmant=0,4 ms; Pcam=4,5 bar Tmant=0,8 ms; Pcam=4,5 bar Tmant=1,2 ms; Pcam=4,5 bar

Fig. 5.22: Penetrazione dello spray in funzione del tempo di ritardo t ad iniettore integro

Gli angoli si mantengono pressoché invariati a parità di pressione all’uscita dell’iniettore come riassunti in tabella 5.17.

pcam = patm pcam = 4.5 bar

θL 45° 40°

θB 4° 5°

Tabella 5.17: Angolo locale e di deviazione per le due pressioni della camera

5.5. Misura della portata dell’iniettore

Le prove di portata dell’iniettore sono state effettuate utilizzando lo stesso impianto di pressurizzazione del combustibile precedentemente visto, mentre l’iniettore è stato collocato in modo da spruzzare direttamente in un sacchetto, cercando di evitare ogni possibile perdita di fluido.

Una volta misurata la massa netta del fluido P, contenuto nel sacchetto, e conoscendo la frequenza di lavoro f e il tempo di funzionamento tp dell’iniettore, è facile risalire ad un valore

della portata media dinamica di combustibile m& , definita secondo la formula seguente:

p t

P

m& =

Il P è stato determinato utilizzando una bilancia di precisione che apprezza il millesimo di grammo anche se è stato ritenuto sufficiente, per quest’analisi, letture al centesimo. Per la determinazione della tara è stata eseguita la pesa di 3 “vuoti” per poi ricavare il valore medio, pari a 15.53 g (massa del sacchetto più un bicchiere di plastica di supporto).

Adottando le seguenti unità di misura:

m& = [g/s]

P = [g] tp = [s]

e ponendo tp = 60, l’espressione della portata media dinamica è data da:

60 P

m& = in [g/s]

Un’altra grandezza importante è la portata ad impulso qimp, che differisce dall’espressione

precedente per la presenza del termine f:

60 1000 ⋅ ⋅ = ⋅ = f P t f P q p imp in [mg/impulso]

Le prove sono state effettuate a pcomb = 80 bar relativi e con pcam = patm; si considerano inoltre

due frequenze f = 50 e 100 Hz (corrispondenti rispettivamente a 3000 e 6000 g/min del motore) e sei tempi di mantenimento tmant = 0,4, 0,8, 1,2, 1,6, 2,4, 3 ms.

5.5.1

Risultati

Le misure effettuate sono 12, valore dato dalla combinazione di due frequenze e sei tempi di mantenimento. Nel grafico di figura 5.23 sono riportati i valori della massa netta di combustibile relativi ad ogni prova.

3,65 6,29 8,02 9,97 14,03 17,24 8,29 13,65 17,27 20,85 29,95 36,17 0 5 10 15 20 25 30 35 40 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8 2 2,2 2,4 2,6 2,8 3 tmant [ms] P [g ] 50 [Hz] 100 [Hz]

Fig. 5.23: massa netta di combustibile contenuto nei sacchetti in funzione di f e di tmant . Unendo i valori

sperimentali di P otteniamo la curva di tendenza per tmant compreso tra 0.4 e 3 ms

Grazie alla relazione di cui sopra, è immediato ricavare le portate medie dell’iniettore per le diverse condizioni di lavoro. Si raggruppano i valori in tabella 5.17 in funzione del tempo di mantenimento e della frequenza, mentre in figura 5.24 si evincono le curve di tendenza.

t

mant [ms]m

&

[g/s] f = 50 Hz

m

&

[g/s] f = 100 Hz 0,4 0,061 0,138 0,8 0,105 0,228 1,2 0,134 0,288 1,6 0,166 0,348

0,00 0,05 0,10 0,15 0,20 0,25 0,30 0,35 0,40 0,45 0 0,4 0,8 1,2 1,6 2 2,4 2,8 3,2 tmant [ms] m ' [g /s ] 50 [Hz] 100 [Hz]

Fig. 5.24: Curve di tendenza della portata media dinamica m& dell’iniettore in funzione di tmant e f

Dalla tabella precedente si nota che le portate a 100 Hz sono leggermente più che doppie rispetto a quelle a 50 Hz e che, a parità di frequenza, le portate non raddoppiano per tempi di mantenimento doppi. Questo è causato in gran parte dal tempo di picco. La sua presenza pregiudica un legame lineare tra portate, tempi di mantenimento e frequenze di lavoro. Ciò non si verificherebbe se la variabile “tempo d’apertura iniettore” fosse legata al solo tempo di mantenimento. Per lo stesso motivo in figura 5.24 l’unione dei punti sperimentali determina una curva invece che una retta.

In tabella 5.18 si riportano le portate ad impulso e in figura 5.25 le curve di tendenza.

q

imp [mg/impulso]

t

mant [ms]f

[Hz]

0,4

0,8

1,2

1,6

2,4

3

50

1,22 2,10 2,67 3,23 4,68 5,75100

1,38 2,27 2,88 3,47 4,99 6,03 Tabella 5.18: Portata ad impulso qimp in funzione di tmant e f per le diverse proveAncora una volta si evidenzia la discrepanza della linearità dei risultati per effetto del tempo di picco, essendo la portata ad impulso proporzionale alla portata dinamica.

1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 0 0,4 0,8 1,2 1,6 2 2,4 2,8 3,2 tmant [ms] q im p [m g /i m p u ls o ] 50 [Hz] 100 [Hz]

Fig. 5.25: Curve di tendenza della portata ad impulso qimp in funzione di tmant e f

Il “peso” del tempo di picco sul tempo totale d’apertura va diminuendo con il crescere del tempo di mantenimento, ecco che i risultati sperimentali diventano sempre più lineari al crescere del tempo di mantenimento.

5.6. Verifiche delle portate con il sistema d’alimentazione del motore

Le prove sono state ripetute utilizzando il sistema di pressurizzazione del combustibile adottato per le prove al banco (figura 5.26), mentre la massa del combustibile iniettato è stato, ricavato indirettamente dal sistema di misura del consumo AVL (v. capitolo 6 “allestimento sala prove”), in pratica la stessa configurazione adottata durante la sperimentazione del motore al banco prova.

Sono stati provati due diversi tubi d’alimentazione, quello adottato nelle prove al banco ed uno di circa metà lunghezza, per verificare la presenza o meno di fenomeni di risonanza associati ad effetti elastici della tubazione e/o fenomeni legati a colpi d’ariete. Sono state fatte prove a diverse pressioni, a diverse frequenze d’iniezione e variando i tempi di mantenimento. Sono state effettuate, poi, delle prove ad alte frequenze e con pressioni maggiori di 80 bar per cercare la causa della mancanza d’alimentazione a regimi elevati (v. introduzione).

Fig. 5.26: Schema dell’impianto utilizzato per la verifica delle portate

Sono usati la centralina, ancora gestita dal software Interface, e il variatore d’impulsi adottati per le prove di visualizzazione.

La bilancia è stata settata per dare il massa di benzina “consumata” in 100 s, il massimo intervallo di tempo (∆t) consentito, e ricavare così la media sul numero più alto possibile di

iniettate. La logica di misura della bilancia è semplice: viene effettuata la differenza di massa della benzina tra l’istante i e l’istante i+∆t, ed il valore ottenuto è pari alla massa della

benzina iniettata.

5.6.1. Risultati

Sono stati riportati graficamente in figura 5.27 i valori delle portate ottenute utilizzando le due diverse tubazioni d’alimentazione, assieme a quelli ricavati con il sistema di pressurizzazione ad azoto, già visti nel paragrafo 5.5; i dati di quest’ultimo caso si discostano leggermente dagli altri ma, tenuto conto che il fluido utilizzato non è proprio il medesimo, si nota tutto sommato una buona coerenza tra i valori.

Le linee di tendenza di figura 5.28 mostrano le portate del sistema d’alimentazione con tubo corto e lungo per frequenze di 50, 100, 125, 145 Hz (che corrispondono rispettivamente a 3000, 6000, 7500, 8700 g/min del motore), con pressione d’alimentazione 80bar e con pressione atmosferica in camera.

pcomb = 80 [bar]; pcam =patm 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 tmant [ms] m ' [g /s e c ]

sis pres azoto a 50 Hz sis alim lungo a 50 Hz sis alim corto a 50 HZ sis pres azoto a 100 Hz sis alim lungo a 100 Hz sis alim corto a 100 Hz

Fig. 5.27:Portate medie dinamiche m& dell’iniettore con le due diverse tubazioni a confronto con i valori ottenuti con il sistema di pressurizzazione ad azoto. Le pressioni d’alimentazione sono le stesse

pcomb = 80 [bar]; pcam = patm

0,050 0,075 0,100 0,125 0,150 0,175 0,200 0,225 0,250 0,275 0,300 0,325 0,350 0,375 0,400 0,425 0,450 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 tmant [ms] m ' [g /s ] 50 Hz; t. lungo 50 Hz; t. corto 100 Hz; t. lungo 100 Hz; t. corto 125 Hz; t. lungo 125 Hz; t.corto 145 Hz; t.lungo 145 Hz; t.corto

Fig. 5.28: Portate in funzione del tmant per 50, 100, 125, 145 Hz con tubo lungo e corto

Sono state fatte altre prove, sempre con pressione d’alimentazione di 80bar, ma con pressioni della camera pari a 7bar, per vedere gli effetti della contropressione all’uscita dello spray dall’iniettore; in figura 5.29 si vedono le portate dinamiche per frequenze di 50 e 145 Hz con le due tipologie di tubo.

0,050 0,100 0,150 0,200 0,250 0,300 0,350 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 tmant [ms] m ' [g /s ] 50 Hz; t. lungo 50 Hz; t. corto 145 Hz; t. lungo 145 Hz; t. corto

Fig. 5.29: Portate in funzione del tmant per 50 e 145 Hz con tubo lungo e corto

Più interessanti, e più importanti, sono i risultati, figura 5.30, che si ottengono all’aumentare della pressione d’alimentazione; infatti è stata riscontrata una netta tendenza verso portate sempre più basse soprattutto per frequenze elevate a causa dell’ineguatezza della parte elettro-magnetica dell’iniettore. pcam= patm 0,050 0,100 0,150 0,200 0,250 0,300 0,350 0,400 70 80 90 100 110 pcomb [bar] m ' [ g /s ] 50 Hz; tmant=0,8 ms 125 Hz; tmant=1,6 ms

Fig. 5.30: Portate in funzione della pcomb per frequenze di 50 e 125 Hz con tubo lungo

In figura 5.31 si possono vedere anche gli effetti provocati dai due diversi tubi al variare della pressione d’alimentazione per lo stesso valore di frequenza e tempo di mantenimento: il tubo corto determina un calo lievemente più marcato della portata all’aumentare della pressione

tmant = 1,2 ms; pcam = patm 0,100 0,125 0,150 0,175 0,200 0,225 0,250 0,275 0,300 0,325 70 80 90 100 pcomb [bar] m ' [g /s ] 125Hz; t. lungo 125 Hz; t. corto

Fig. 5.31: Portate in funzione della pcomb per frequenze di 125 Hz con tubo lungo e corto

5.7. Verifiche delle portate con l’iniettore modificato

Queste prove sono state fatte utilizzando lo stesso sistema di pressurizzazione già visto al paragrafo 5.6 ma impiegando solo il tubo d’alimentazione lungo. E’ stata regolata la pressione del combustibile a 80 bar e posta la camera di visualizzazione a pressione atmosferica. Le frequenze prese in esame sono state 50 e 100 Hz con tempi di mantenimento di 0,4, 1,2, 2,4, 3 ms. Si riportatano in figura 5.32 le portate dell’iniettore modificato a confronto con quelle relative dell’iniettore originale. In quest’ultimo caso, però, sono stati considerati tempi di mantenimento fino ad 1,6 ms, impiegando il sistema di alimentazione del motore, e fino a 3 ms, con Exxsol e con il sistema di pressurizzazione ad azoto.

Un’Altra differenza riguarda il pilotaggio dell’iniettore. Con quello modificato sono state fatte le prove di portata impostando un tempo di eccitazione maggiore, 470 µs, anzichè 350 µs. Dal grafico si evidenzia un leggero incremento della portata media a favore del “nuovo” iniettore. Tale aumento è comunque dovuto in parte all’incremento del tempo di eccitazione. Infatti a parità del tempo di mantenimento si incrementa quello di apertura totale

pcomb = 80 bar; pcomb = patm 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4 0,45 0,5 0,55 0,6 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8 2 2,2 2,4 2,6 2,8 3 tmant [ms] m ' [ g /s ] iniet. mod.; 50 Hz iniet. mod.; 100 Hz iniet. orig.; 50 Hz iniet. orig.; 100 Hz iniet. orig.-azoto; 50 Hz iniet. orig.-azoto; 100 Hz

Fig. 5.32: Portate medie dinamiche m& dell’iniettore modificato a confronto con quelle ottenute con iniettore originale (sistema di pressurizzazione ad azoto e sistema alimentazione motore)

5.8. Conclusioni

E’ stata eseguita una caratterizzazione completa dell’iniettore Siemens costruito per il motore prototipo, sia sotto l’aspetto qualitativo che quantitativo.

I risultati della prova di visualizzazione hanno permesso di convalidare i dati numerici e verificare l’adeguatezza delle caratteristiche dello spray per le nostre applicazioni, mostrando un cono sufficientemente ampio con pressioni a valle dell’iniettore pari a quella atmosferica, mentre con pressioni man mano crescenti il cono si restringe, questo è come richiesto dalle specifiche per ottenere un buon confinamento della carica in presenza di iniezioni ritardate.

Le misure di portata, eseguite con diverse frequenze di pilotaggio, hanno mostrato un comportamento dell’iniettore sufficientemente lineare al variare del tempo di mantenimento e della frequenza di pilotaggio, con valori quantitativi adeguati alle nostre necessità.

Interessante è stato anche il confronto tra le caratteristiche dello spray ad iniettore pulito e dopo qualche ora di funzionamento. Si nota solo un certo ritardo (circa di 1 ms) dello spray con iniettore sporco; le foto scattate con gli stessi ritardi rispetto al segnale di pilotaggio mostrano una penetrazione minore per qualsiasi valore di frequenza e tempo di mantenimento. Tuttavia tale ritardo, pressoché costante, è dovuto solo ad una diversa taratura del sistema di rilevazione dell’immagine (prove effettuate in tempi diversi). Lo spray mantiene gli stessi angoli locali e di deviazione anche ad iniettore sporco, cosa fondamentale, data l’importanza di garantire una costanza delle caratteristiche dello spray d’iniezione al passare delle ore di funzionamento del motore. Non si riscontrano problemi di fenomeni di risonanza sul tubo d’alimentazione. Alcune differenze riscontrate tra due tubazioni di diversa lunghezza sono probabilmente da attribuire a fenomeni di elasticità e all’inerzia del fluido.

Da notare inoltre un certo “limite” nell’iniettore originale per pressioni d’alimentazione sopra gli 80-90bar: infatti, a parità di tempo di mantenimento e frequenza, la portata cala per pressioni sempre più alte e tanto più se la frequenza è elevata, a causa delle caratteristiche elettro-magnetiche costruttive dell’iniettore. Si noti che l’iniettore è nato per lavorare in un motore 4T ad iniezione diretta con regimi di rotazione massimi nell’ordine dei 6000 g/min (che riportati al 2T sono 3000), mentre nel DDI si possono superare gli 8000 g/min; quindi, l’iniettore è stato sottoposto a frequenze doppie, ed oltre, rispetto a quelle per cui è stato progettato.

L’iniettore con solenoide modificato mostra notevoli miglioramenti annullando completamente il problema del calo di portata; infatti si sono potuti superare senza problemi gli 8000 g/min con pressioni superiori ai 100bar, rendendo il funzionamento del motore molto più stabile.

[1] Princeton Instruments. “PI-MAX CAMERA”,

user manual. Roper Scientific, Trenton, NJ

[2]Princeton Instruments. “IMAGING SOFTWARE”,

user manual. Roper Scientific, Trenton, NJ

[3]Princeton Instruments.

“PTG: PROGRAMMABLE TIMING GENERATOR”, user manual. Roper Scientific, Trenton, NJ

[4]Princeton Instruments. “ST-133 CONTROLLER”,

user manual. Roper Scientific, Trenton, NJ

[5]F. Cozzolino

Tesi di Laurea, Studio e sperimentazione della combustione A.T.A.C. in un motore a 2T con iniezione diretta.