Descrizione generale dei banchi

1.1 L’Iniezione elettronica.

L'iniezione elettronica opera fondamentalmente secondo il seguente schema:

1. Rilievo delle informazioni. Una serie di sensori, ossia dispositivi in grado di trasformare una grandezza fisica (temperatura, pressione, giri motore, ecc.) in una tensione, hanno il compito di misurare varie grandezze caratteristiche relative al funzionamento del motore e tra-sferirle, sotto forma di segnali elettrici, alla centralina.

2. Decisione procedure. Preposto a quest’operazione è un dispositivo elettronico a microprocessore, normalmente chiamato centralina d’i-niezione. La centralina ha il compito di raccogliere tutte le informa-zioni fornite dai sensori, elaborarle, confrontarle con quelle all'interno della sua memoria e comandare di conseguenza le azioni da far ese-guire agli attuatori.

3. Azione. Gli attuatori sono i dispositivi preposti al compimento delle azioni decise dalla centralina. I più noti sono senza dubbio gli iniettori

i quali hanno il compito di immettere nei cilindri la benzina necessaria al funzionamento del motore.

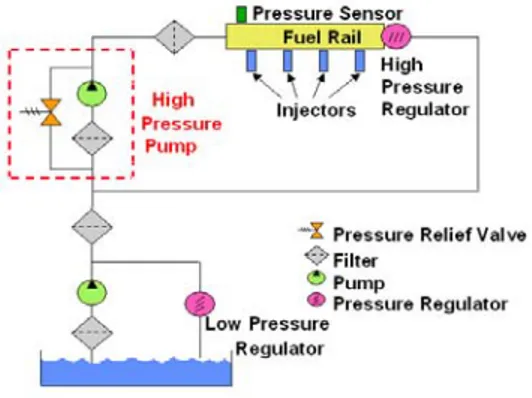

Il sistema d’iniezione diretta ad alta pressione Siemens (HPDI) è divi-sibile in due sotto sistemi; quello d’alimentazione (feed-system) del quale fanno parte il serbatoio del carburante, gli organi di filtraggio, la pompa di bassa pressione e dal fuel system. I principali elementi del fuel sub-system, schematizzato in Figura 1, sono:

• La pompa d’alta pressione.

• Il fuel-rail ad alta pressione.

• Il sensore di pressione.

• Il regolatore di pressione.

• Gli iniettori.

Lo scopo dei banchi di test è quello di riprodurre in laboratorio la stessa situazione di lavoro che si viene a creare una volta installato il sistema d’iniezione diretta sull’automobile. I test, eseguiti su questi banchi, consen-tono di verificare il funzionamento del sistema e dei singoli elementi.

1.2 Descrizione dei banchi

Un banco di test è composto di diversi elementi meccanici ed elettro-nici. In figura 2 è mostrata una foto del banco con installato un sistema d’iniezione a benzina da testare. Questo tipo di banco è molto flessibile e a-dattabile ai diversi sistemi d’iniezione e alle varie verifiche.

Figura 2 – Banco di test.

Il cuore di un banco di caratterizzazione funzionale del fuel system è costituito dal motore elettrico di tipo brushless che può raggiungere la velo-cità massima di 6000 rpm con step di 1 rpm. Al motore è collegato un con-trollore interfacciato al personal computer utilizzando la porta seriale.

Sull’albero rotante pilotato dal motore brushless sono montati due sensori di prossimità (camshaft) per sincronizzare, utilizzando opportuni denti montati direttamente sull’albero, gli istanti d’iniezione.

Dente di riferimento

Camshaft

Figura 3 – Sensore di prossimità.

In figura 3 è mostrato il particolare del sensore di prossimità ed è pos-sibile notare i quattro denti montati a 90° tra loro per il comando d’iniezione. In una rotazione completa si verificano quattro iniezioni. E’ possibile aumen-tare o diminuire il numero di questi denti semplicemente montandone di nuovi e smontando quelli presenti. E’ possibile quindi aumentare o diminuire il numero d’iniezioni fatte in una rotazione dell’albero.

All’albero è collegata anche una pompa ad alta pressione. Lo scopo di questa pompa è quello di prelevare il fluido utilizzato durante le prove ed immetterlo nel sistema d’iniezione. La pompa è mostrata in figura 4.

Fluido diretto al sistema a benzina

da testare.

Fluido proveniente dal serbatoio

Figura 4 – Pompa ad alta pressione.

Nel banco sono presenti nove recipienti di vetro per contenere il flui-do iniettato. Otto sono destinati a contenere il fluiflui-do proveniente dagli iniet-tori mentre uno, quello generale, è posizionato sopra una bilancia di preci-sione per la misurazione del peso del fluido iniettato. Gli otto recipienti sono montati in un rack mobile, permettendo in questo modo l’ottimo posiziona-mento degli stessi sotto gli iniettori, mentre il contenitore generale è libero di essere posizionato al di sotto dei tubi di fuoriuscita dei singoli recipienti. Ad ogni recipiente è collegata un’elettrovalvola controllabile direttamente da programma. Nelle figure successive, 5 e 6 sono mostrati questi particolari.

Tubi di sfogo Recipiente

Elettrovalvola

Figura 5 – Recipienti ed elettrovalvole.

Recipiente

Tubo di sfogo Elettrovalvola

Bilancia

Figura 6 – Recipiente principale e bilancia.

La bilancia di precisione è composta di due parti. Un modulo di co-mando collegato alla porta seriale del personal computer, utilizzabile tramite

lo stesso o manualmente e la bilancia per le pesate, situata come già detto sotto il recipiente principale.

Infine sono presenti, montati direttamente sul fuel rail, il regolatore di pressione ed il sensore di pressione.

Figura 7 – Regolatore di pressione.

Figura 8 – Sensore di pressione.

Il regolatore di pressione di Figura 7, pilotato in modo opportuno, permette la regolazione della pressione del sistema in prova. Il sensore di

pressione, mostrato in Figura 8, permette di acquisire il valore corrente di pressione del sistema in fase di prova. Entrambi, insieme alla pompa ad alta pressione, al fuel-rail e agli iniettori, compongono il sistema d’iniezione di-retta di produzione Siemens.

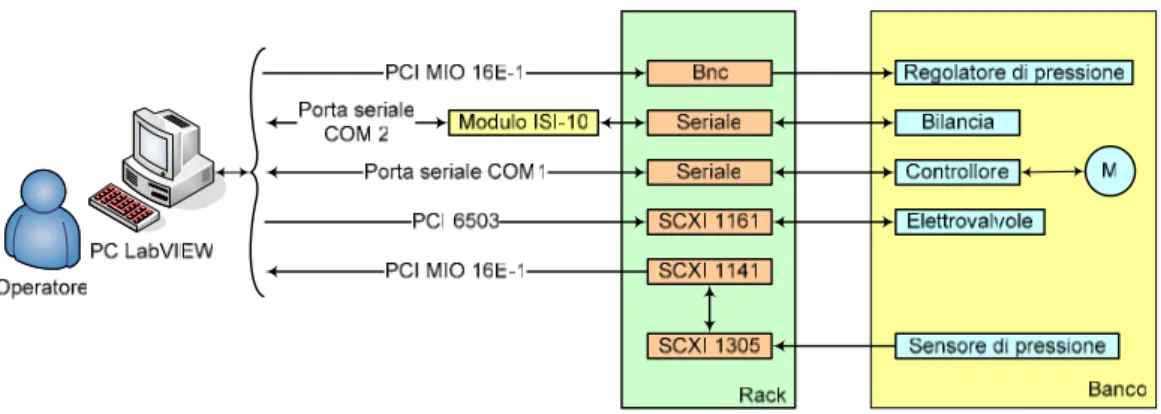

Separato fisicamente dal banco, ma parte integrante dello stesso, è il rack. Nel rack è montato uno chassis SCXI National Instruments contenente due moduli utilizzati per le misure e l’acquisizione dei segnali provenienti dal banco. Nello chassis sono installati due moduli per l’acquisizione di se-gnali e il controllo di dispositivi. Questi sono il modulo SCXI 1161 per il controllo delle elettrovalvole e il modulo SCXI 1141 con morsettiera SCXI 1305 per l’acquisizione dei segnali. I moduli sono collegati tra il dispositivo da controllare o la sorgente di segnale da acquisire e il personal computer.

Nel personal computer sono installate due schede plug & play, anch’esse di produzione National Instruments, su slot PCI. Le schede colle-gate direttamente con i moduli SCXI sono la PCI 6503 per il controllo delle elettrovalvole e la PCI MIO 16E-1 per l’acquisizione dei segnali. Nel nostro caso il segnale acquisito è la pressione del sistema d’iniezione sotto test.

L’elemento centrale dell’intero sistema è il personal computer, con i programmi di gestione e controllo. Nel personal computer, come detto, sono presenti due schede PCI per il controllo dei moduli SCXI e due porte seriali a 9 pin per comandare il motore elettrico tramite il suo controllore e la bilancia tramite il modulo di controllo. Il sistema operativo presente sul personal computer è Microsoft Windows NT 4 workstation con service pack 6.0.

1.3 Schema a blocchi del sistema

Il sistema complessivamente può essere rappresentato dal seguente schema a blocchi.

Figura 9 – Schema a blocchi del sistema.

Il personal computer, come si vede dalla figura, controlla l'intero ban-co di prova. Per mezzo delle porte seriali COM1 e COM2 si ha il ban-controllo, rispettivamente, del controllore del motore elettrico e del modulo di comando della bilancia per le pesate di fluido. La scheda PCI 6503 è collegata diret-tamente con il modulo SCXI 1161, che a sua volta pilota le singole elettro-valvole. Infine la scheda PCI MIO 16E-1 è utilizzata per acquisire il segnale di pressione utilizzando il modulo SCXI 1141 e contemporaneamente genera il segnale per pilotare il regolatore di pressione.

1.4 Funzionalità dei banchi

I banchi appena descritti sono utilizzati per fare test di validazione e verifica dei sistemi d’iniezione e degli elementi a loro direttamente collegati.

Le prove fatte sono di vario tipo. Possono essere testati i singoli ele-menti o l’intero sistema. Si fanno prove di distribuzione per controllare la

portata dei singoli iniettori, prove di pressione per verificare se il sistema o uno degli elementi che lo compongono ha problemi al variare della pressione e prove d’accelerazione o decelerazione del motore. Anche in questo caso si verificano le prestazioni del sistema o dei singoli particolari.

Quelle elencate sono le verifiche più comuni fatte su questi banchi, si può però procedere a verifiche più specifiche o completamente nuove secon-do le proprie esigenze. Questo è possibile grazie alla totale flessibilità dei banchi che permettono di installare sistemi d’iniezione di differente struttura.

1.5 Automatizzazione delle misure

Il lavoro svolto ha permesso di sviluppare software apposito per automatizza-re il controllo dei banchi e le misuautomatizza-re fatte sul sistema ad iniezione diautomatizza-retta a benzina.

L’automatizzazione comporta, in generale, una serie di vantaggi. Trattandosi di test fatti in presenza di materiali infiammabili, la sicurezza dell’operatore è fon-damentale. Automatizzare certi processi ed il loro controllo aumenta il livello di sicu-rezza sul lavoro, infatti l’operatore non è mai a diretto contatto, in fase di test, con il sistema ed i materiali utilizzati. Un altro vantaggio è la velocità d’esecuzione. Che permette di migliorare l’efficienza e la capacità del sistema di prova. L’automatizzazione dei processi comporta anche una minor fatica sul lavoro da parte dell’operatore il quale deve solo controllare che tutto il processo di misura sia esegui-to in modo corretesegui-to ed eventualmente procedere a correzioni opportune.

Questi motivi, insieme alla necessità di migliorare quanto già presente, hanno portato a realizzare una serie di programmi per il controllo del motore elettrico, della

misura di portata degli iniettori e del controllo ad anello aperto e ad anello chiuso della pressione all’interno del sistema ad iniezione diretta.