CAPITOLO 12

Prova biassiale con provino tubolare

12.1 Introduzione

Gran parte degli elementi strutturali aventi una struttura di tipo sandwich sono caratterizzati da uno stato di tensione che è prevalentemente piano, ossia una stato di tensione caratterizzato da due direzioni principali e per questo motivo definito biassiale. Uno stato di tensione biassiale può essere rappresentato con un tensore di Cauchy di questo tipo (12.1):

= = = σ τ τ σ σ σ σ σ σ 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2 1 22 21 12 11 S (12.1)

Questi elementi strutturali, sono elementi dove lo spessore è in genere trascurabile rispetto alle altre dimensioni e possono essere classificati nella seguente maniera:

• Lastre • Piastre • Gusci

Quindi per realizzare in condizioni di prova, uno stato di tensione biassiale, devo avere la possibilità di controllare in un volume discreto di materiale, almeno due grandezze che ne caratterizzino lo stato di tensione, in particolare modo devo aver la possibilità di tener sotto controllo la tensione normale e la tensione tangenziale che agiscono sul provino.

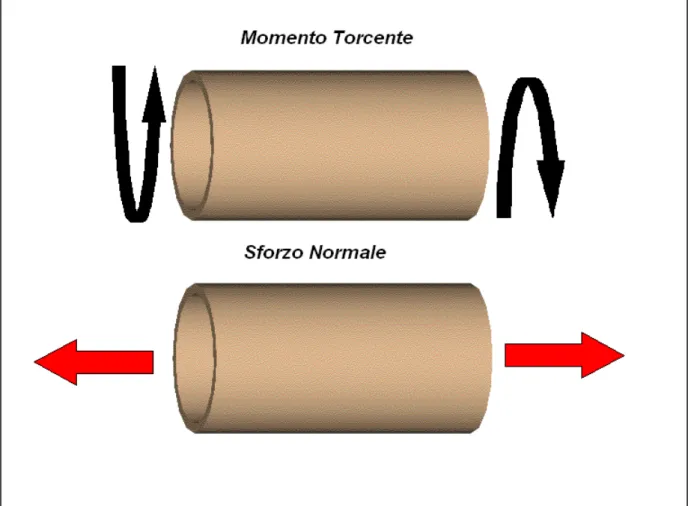

Per far questo nella prova biassiale che è stata effettuata, si è utilizzato un provino avente forma tubolare di spessore sottile è sottoporlo ad uno stato contemporaneo di sollecitazione di torsione e sforzo normale, come indicato in figura 12.1

Figura 12.1 – Caratteristiche di sollecitazione agenti sul provino tubolare

Come riportato in figura 12.1, le caratteristiche di sollecitazione applicate direttamente dalla macchina di prova al provino tubolare sono un momento torcente, e uno sforzo normale.

Il momento torcente, induce, secondo la teoria dei tubi sottili di Bredt, una tensione tangenziale espressa dalla (12.1)

sottile spessore t - Tubo a la di Bred ) Formu . ( t Rm Mt t Am Mt 1 12 ) ( 2 2 π 2 τ = =

Lo sforzo normale invece induce una tensione normale data dal rapporto tra il carico assiale e la sezione resistente (12.2): 2 Dint Dext Rm con (.) t Rm P A P = + ⋅ ⋅ = = 2 1 2π σ (12.2)

12.2 Progetto del provino

Il progetto del provino si è svolto in vari fasi.

1. Dimensionamento preliminare

Nella fase preliminare del progetto del provino tubolare, si è fatto riferimento alle normativa

ASTM– D 5448/ D448 M – 93 - “Standard Test Method for In Plane Shear Properties of Hoop Wound Polymer Matrix Composite Cylinders”, (che si riferisce però a materiali compositi

costituiti da matrice polimerica rinforzata con fibre ad alto modulo elastico) ed ad altri articoli e pubblicazioni che potessero fornire informazioni utili. Tuttavia il materiale disponibile per questo tipo di prova ed in particolare sui materiali destinati ad essere impiegati come anima, è abbastanza ridotto, alcune indicazioni utili si possono trovare in [25]. La maggior parte delle prove biassiali su queste tipologie di materiali, sono prove finalizzate ad ottenere uno stato di tensione di compressione , in maniera analoga ai metodi di prova utilizzati sui cementi [6]. Sulla base di queste informazioni, tenendo presente le limitazioni tecnologiche del materiale, in particolar modo gli spessori minimi lavorabili alle macchine utensili, il grado di finitura superficiale ottenibile, e delle risorse disponibili, si è disegnato una geometria preliminare. In maniera indicativa il provino tubolare deve rispondere a queste specifiche:

o Deve garantire un’ampia zona dove le sollecitazioni sono uniformi e dove deve avvenire la rottura del materiale.

o Deve essere sufficientemente sottile per poter garantire la validità dello stato piano di tensione. Si è limitato a 5 mm, lo spessore minimo del tubo di schiuma sintattica

o Deve essere sufficientemente resistente nella zona di applicazione del carico, per evitare la rottura in corrispondenza dei punti di presa, punti che normalmente rappresentano una zona critica. In questa zona lo spessore del provino tubolare deve essere maggiore. Un’altra grande limitazione è la natura fragile della schiuma sintattica, questo impedisce la possibilità che il provino venga afferrato direttamente dalla macchina, e risulta quindi necessario predisporre un sistema di attacco in acciaio, simile a quello descritto dalla normativa ASTM – D 5448/ D448 M – 93.

o Tra la zona di applicazione del carico e quella dove il materiale viene testato deve essere predisposta un zona di collegamento, dove devono essere disegnati spessori e raccordi adeguati. In questo caso testando un materiale fragile bisogna fare attenzione ad utilizzare raggi di raccordo ampi per evitare effetti dannosi di concentrazione delle tensioni.

o Altra limitazioni, non secondarie, sono date dalla stessa macchina di prova, che definisce il diametro massimo e l’altezza massima del provino che può esservi montato sopra Tenendo presenti queste indicazioni si è effettuato un disegno preliminare del provino, e sulla base di questo disegno è stato progettato l’attacco avente la funzione di permettere il montaggio del provino sulla macchina di prova, e di permettere l’applicazione dei carichi necessari a testare il materiale.

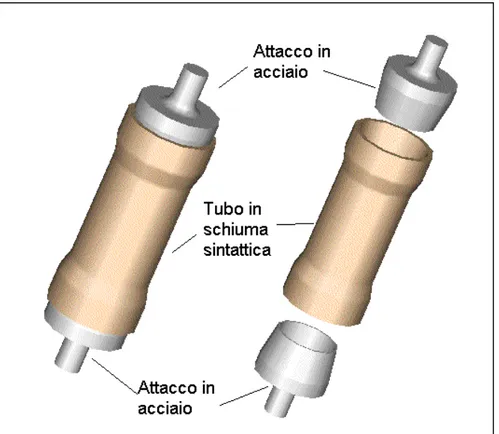

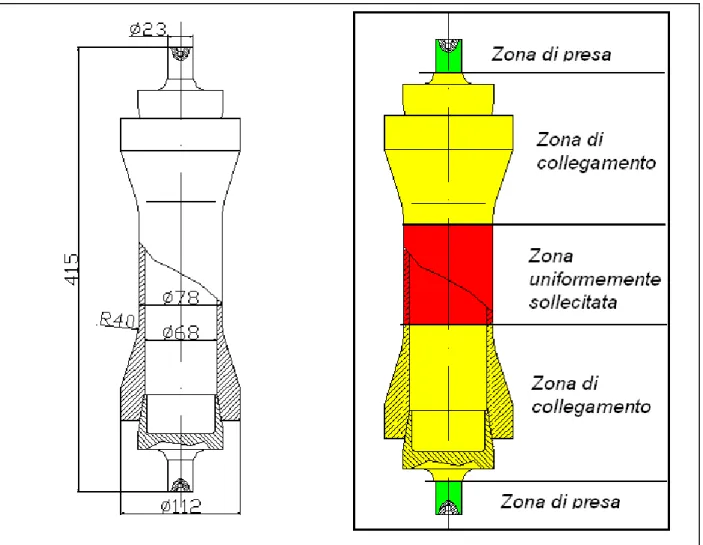

Sul modello dell’attacco descritto dalla norma sopraccitata, si è disegnato un attacco in acciaio, sul quale incollare il tubo di schiuma sintattica, come indicato nella figura 12.2.

Gli attacchi sono stati costruiti in acciaio, perché devono garantire la resistenza necessaria alla presa sulle ganasce della macchina, e sopportare i carichi trasmessi.

Per l’attacco è stata scelta una geometria conica, in modo simile agli attacchi a codolo dei portautensili per centri di lavoro (conicità 1 a 3). Questa scelta è stata fatta per facilitare le operazioni di posizionamento degli attacchi durante la fase di incollaggio.

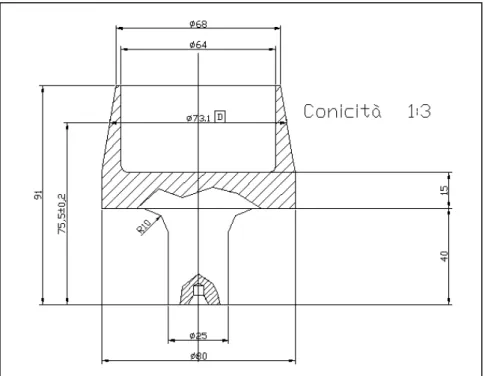

Il disegno costruttivo dell’attacco è riportato in figura 12.3:

Figura 12.3 – Disegno costruttivo attacco provino tubolare

2. Verifica dell’incollaggio

Il dimensionamento o la verifica di un giunto incollato tra due materiali aventi rigidezze molto differenti (207 GPa per l’Acciaio, 1,4 GPa , in letteratura anglosassone viene definito Stiffness

Mismatch) può risultare problematico. In questi casi l’acciaio sopporta il carico per quasi tutta la

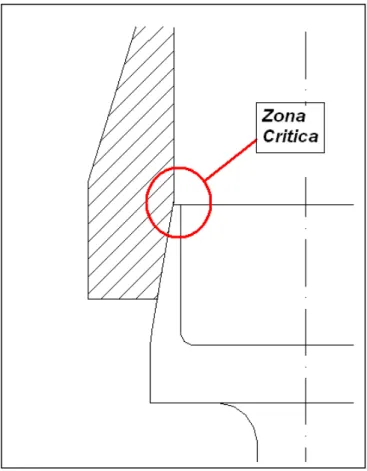

lunghezza, solo nel tratto finale l’acciaio trasferisce il carico alla schiuma sintattica. In quel punto per il mantenimento della congruenza si evidenzia una concentrazione delle deformazioni sulla schiuma, mentre sull’acciaio abbiamo una concentrazione delle tensioni. Quindi il punto raffigurato in figura 12.4 risulta doppiamente critico.

Figura 12. 4 – Punto critico nella zona di collegamento acciaio, schiuma sintattica

Doppiamente critico, perché si verificano due effetti di concentrazione delle tensioni:

o Effetto di concentrazione delle tensioni dovute alla variazione di geometria: quel punto costituisce un intaglio

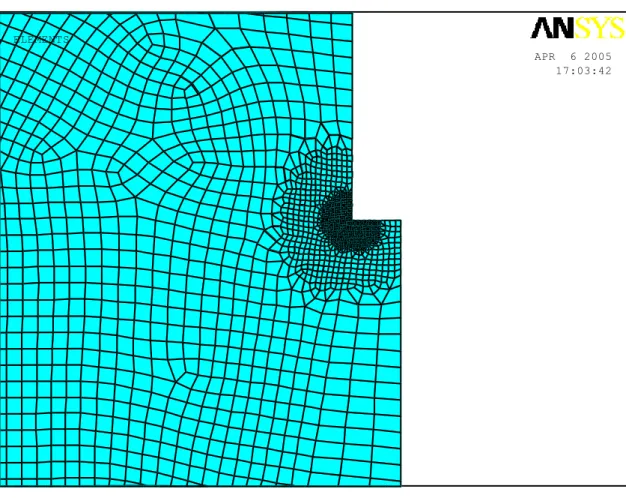

o Effetto di concentrazione delle tensioni sulla parte in acciaio e delle deformazioni sulla parte in schiuma sintattica, dovuta alla differenza di rigidezza delle due parti incollate. L’analisi di questa zona critica è stata condotta attraverso un’analisi agli elementi finiti piana del giunto. Lo scopo dell’analisi è stata quella di valutare l’effetto dello spessore dell’attacco di acciaio nel punto limiti di contatto. Sono state testate quattro geometrie aventi spessore rispettivamente di 2 mm, 1 mm, 0.5 mm, 0.1 mm. La modellazione del problema è stata effettuata tramite il software Ansys 8.0, si è schematizzando un problema piano, e si è eseguito un infittimento della mesh nella zona critica. Per le varie geometrie si è sempre utilizzato lo stesso tipo di mesh (dimensione dell’elemento, grado di infittimento), in modo da poter confrontare i risultati.

Si è considerato il provino sottoposto ad un carico unitario di trazione ( condizione di carico più gravosa per il giunto, rispetto alla torsione).

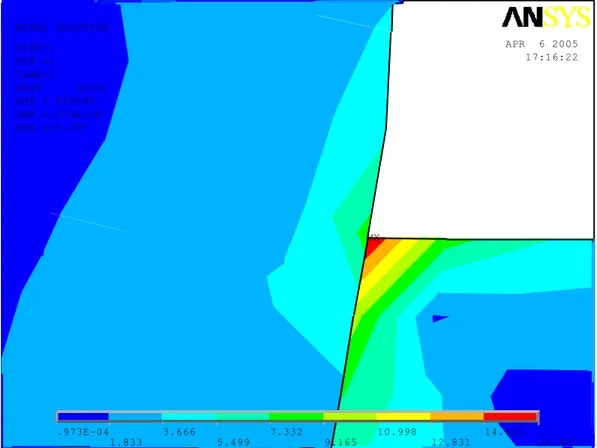

Quello che evidenzia l’analisi condotta è intanto la presenza di un’evidente singolarità nella zona limite di contatto, cosa che complica l’analisi, ma cosa importante si evidenzia bene l’effetto della differenza di rigidezza delle due parti del giunto, come si nota in figura 12.5, 12.6, 12.7. La riduzione dello spessore di acciaio, comporta una miglior distribuzione delle tensioni e delle deformazione nella zona di collegamento, tuttavia nella zona di critica, o meglio nel suo immediato intorno l’andamento delle tensioni continua a mantenersi pressoché costante e sempre elevato. Questo sta a significare che nella zona critica indicata in figura 12.4 continua a prevalere l’effetto di intaglio geometrico.

Attenuare l’effetto d’intaglio in quella zona risulta un’operazione abbastanza critica.

Una soluzione per ridurre questo effetto locale, è quella di ottimizzare una geometria dell’intaglio, tenendo conto anche l’effetto di riduzione di spessore della parte in acciaio in modo tale da ottenere una distribuzione delle tensioni e delle deformazioni accettabile.

1

APR 6 2005 17:03:42 ELEMENTS

1 MX .973E-041.833 3.666 5.499 7.332 9.165 10.998 12.831 14.664 16.497 APR 6 2005 17:16:22 NODAL SOLUTION STEP=1 SUB =1 TIME=1 SEQV (AVG) DMX =.059095 SMN =.973E-04 SMX =16.497

Figura 12.6 – Distribuzione delle tensioni normali sul giunto

1 MX .695E-07.707E-03.001413 .00212 .002826 .003533 .004239 .004946 .005653 .006359 APR 6 2005 17:17:24 NODAL SOLUTION STEP=1 SUB =1 TIME=1 EPTOEQV (AVG) DMX =.059095 SMN =.695E-07 SMX =.006359

Tuttavia su questa modellazione, non si è tenuto conto dell’effetto del comportamento dell’adesivo lungo la zona di contatto. Un adesivo resistente e molto tenace potrebbe essere sufficiente per consentire una miglior distribuzione delle tensioni sulla parte in acciaio e delle deformazioni sulla parte in schiuma sintattica.

Si è quindi deciso di mantenere lo spessore di acciaio a 2 mm, e di valutare tramite prove sperimentali l’effettiva efficienza del giunto.

3. Verifica delle sezioni

Lo schema in figura 12.8 riporta in maniera indicativa le varie zone del provino e il suo dimensionamento. L’area di rottura nominale definita facendo riferimento ASTM– D 5448/ D448

M – 9, è un tubo di spessore di 5 mm ( per lo spessore si è tenuto conto dei limiti tecnologici del

materiale) e un diametro esterno nominale di 80 mm, successivamente corretto a 78 mm.

Il provino è stato dimensionato tenendo presente di dover garantire un’ampia zona centrale, nella quale avere una distribuzione delle tensioni ( definite dalla (12.1) e dalla (12.2)) il più possibile uniforme. In questa zona deve avvenire la rottura del provino.

La zona di presa, è stata dimensionata tenendo conto dai vincoli imposti dalla macchina di prova. Tra la zona di presa e la zona uniformemente sollecitata deve essere garantita un’ampia zona di raccordo, adeguatamente rinforzata, tenendo presente tutti gli effetti di concentrazioni delle tensioni che si vengono a creare per le variazioni di geometria, e nel passaggio dall’attacco in acciaio alla parte in schiuma sintattica.

Sulla base di questa geometria preliminare sono state predisposte una serie di prove preliminare al fine di verificare il corretto dimensionamento del provino.

12.3 Processo di fabbricazione dei cilindri greggi

I provini tubolari sono progettati per essere ricavati attraverso una serie di lavorazioni di tornitura da dei cilindri greggi di schiuma sintattica. Il processo di fabbricazione dei cilindri greggi ha richiesto diversi di tentativi prima di riuscire ad ottenere dei pezzi privi di difetti. Il primo tentativo è stato quello di utilizzare uno stampo con anima, dentro il quale colare la schiuma sintattica e successivamente eliminare le bolle d’aria rimaste intrappolate all’interno, posizionando lo stampo sopra una tavola vibrante. Il risultato non è stato buono, per il fatto, che la schiuma sintattica, con concentrazioni al suo interno pari al 60% di microsfere di vetro, risulta molto viscosa. Questo ha reso difficoltoso il riempimento dello stampo. Il risultato finale è stato un cilindro greggio pieno di crepe e di bolle d’aria rimaste intrappolate.

Per il secondo tentativo si sono utilizzati dei tubi in PVC, del diametro di 125 mm, rivestiti in Polietilene ( il Polietilene impedisce l’aderenza tra schiuma e PVC), immersi dentro la camera di miscelazione, dopo aver miscelato sottovuoto il materiale. Tuttavia questo metodo ha reso necessario la miscelazione di un grande volume di materiale, e questo ha creato problemi.

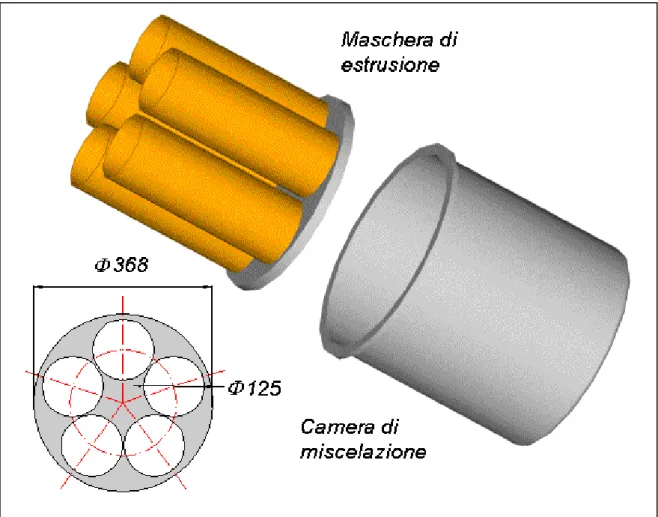

Per amalgamare correttamente un tale volume è stato aumentato il numero di giri delle fruste che miscelano i componenti, questo ha aumentato l’attrito interno e di conseguenza la temperatura della schiuma. L’aumento di temperatura ha innescato il processo di reticolazione in maniera pressoché istantanea e questo ha impedito la possibilità di formare il materiale inserendo i tubi. Sulla base di queste esperienze si è deciso di realizzare una maschera di estrusione inversa.

L’attrezzatura è costituita da 5 tubi, rivestiti da film di polietilene e fissati alla maschera, una piastra di materiale composito laminato, dalla quale sono stati ritagliati tramite water jet 5 fori circolari del diametro necessario all’incollaggio dei tubi.

Lo schema dell’attrezzatura utilizzata è riportata in figura 12.9:

Figura 12.9 – Schema del processo di estrusione dei cilindri di schiumi sintattica

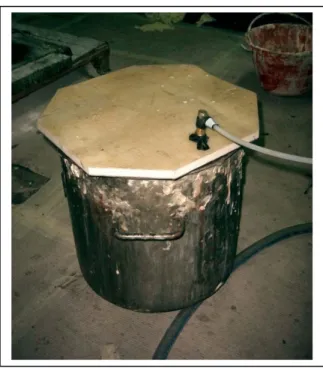

Il giusto quantitativo di materiale viene miscelato sotto vuoto come descritto nel paragrafo relativo al processo di fabbricazione della schiuma sintattica. Terminata questa fase, la camera di miscelazione viene tolta dalla macchina e tramite un tappo costruito appositamente e collegato alla pompa per il vuoto, viene aspirata via l’eventuale aria rimasta intrappolata ( Figura 12.10). A questo punto l’estrusore viene posizionato dentro la camera, e premuto per estrudere il materiale. (Figure 12.11 - 12). Per il taglio del materiale dalla maschera si è utilizzato un filo di nylon posizionato sul bordo della maschera come “cappio”, e tirato per tagliare il materiale dal fondo del recipiente. Dopo di questo è possibile estrarre l’attrezzatura dal recipiente e cuocerla in forno per completare la reticolazione del materiale. Le figure 12.13 e 12.14 riportano il risultato finale dell’estrusione.

Figura 12.10 – Sistema per l’eliminazione dell’aria intrappolata

Dopo la cottura, i cilindri vengono sfilati dai tubi come visualizzato nelle figure 12.13 – 12.14.

Figura 12.13 – Estrazione dei cilindri dalla maschera di estrusione