2

I RITARDANTI DI FIAMMA

-2.1 Introduzione

Tra le caratteristiche che un materiale utilizzato nelle apparecchiature elettroniche deve avere, vi è quella di presentare una buona resistenza alla fiamma. Tale proprietà è migliorata con l’aggiunta di ritardanti di fiamma. La gamma di questi additivi è molto ampia e la scelta deve tener conto di vari aspetti quali: la temperatura di auto-ignizione del polimero, quella di decomposizione dell’antifiamma, l’influenza sulle proprietà fisiche del polimero, gli effetti sulla salute umana, la riciclabilità ed altri ancora. Per i materiali costituenti le apparecchiature elettroniche, in particolar modo per i circuiti stampati, sono utilizzati soprattutto ritardanti di fiamma bromurati.

2.2 I ritardanti di fiamma

2.2.1 Introduzione

Il mercato dei ritardanti di fiamma ha un fatturato di 2000 milioni di €, su un totale di 9000 milioni coperti dall’intera gamma degli additivi plastici, con una previsione di incremento del 4% a livello mondiale entro il 2008 [2] .

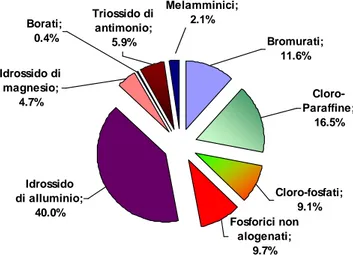

Idrossido di alluminio; 40.0% Bromurati; 11.6% Triossido di antimonio; 5.9% Cloro-Paraffine; 16.5% Cloro-fosfati; 9.1% Fosforici non alogenati; 9.7% Borati; 0.4% Idrossido di magnesio; 4.7% Melamminici; 2.1%

La famiglia dei ritardanti di fiamma comprende diversi prodotti a base di alogeni, fosforo, azoto, minerali e intumescenti. In figura 2.1 è rappresentato il mercato europeo del 2001 suddiviso per tipologia chimica.

2.2.2 Aspetti generali

Prima di esaminare i vari gruppi di ritardanti di fiamma, è utile una rapida digressione sul processo di combustione dei materiali polimerici, della quale la figura 2.2 è una rappresentazione schematica [3, 4].

Figura 2.2: processo di combustione di un materiale polimerico.

Il processo si può riassumere nei seguenti stadi:

• Riscaldamento

• Decomposizione (pirolisi)

• Innesco e combustione

• Propagazione, con feedback termico

Il preriscaldamento del materiale per mezzo di sorgenti termiche esterne, incrementa la temperatura del materiale, con una velocità che dipende dall’intensità di calore emesso dalla sorgente e dalle caratteristiche del materiale, quali la sua conducibilità termica, i calori latenti di fusione e vaporizzazione e il calore di decomposizione. Raggiunta una temperatura sufficiente il materiale inizia a degradarsi, formando composti gassosi e liquidi di più basso molecolare rispetto alle catene polimeriche di origine. La velocità con cui questi composti si formano, dipende dall’intensità con la quale il materiale polimerico si riscalda. La concentrazione dei prodotti di decomposizione, miscelati all’aria circostante, aumenta, fino a ricadere nell’intervallo di infiammabilità. La presenza in questo contesto di

un innesco, provoca l’ignizione della miscela. Il calore prodotto è in parte irradiato al materiale (feedback termico), che prosegue a pirolizzarsi.

L’azione dei ritardanti di fiamma consiste nell’eliminare o limitare uno dei fattori appena descritti, agendo in maniera fisica o chimica oppure in entrambe, sulle frazioni liquide, solide e gassose originate nel processo.

L’azione fisica è di tre tipi:

• raffreddamento sul processo di feedback termico, che fornisce il calore necessario

per far progredire la pirolisi del materiale polimerico

• diluizione della miscela di combustione

• formazione di uno strato protettivo. Il materiale polimerico solido è schermato dalla

fase gassosa ricca in ossigeno, per mezzo di uno strato protettivo solido o gassoso. Ciò comporta un minor apporto di calore al polimero, con conseguente rallentamento del fenomeno di pirolisi e diminuzione di apporto di ossigeno al processo di combustione.

L’azione chimica può distinguersi in:

• Reazione in fase gas: i radicali generati dal ritardanti di fiamma intervengono sul

processo di combustione, sottraendo le specie chimicamente attive da esso prodotte.

• Reazione in fase condensata può svolgersi in due modi diversi. Il primo consiste

nel formare uno strato carbonioso protettivo (char) sulla superficie del polimero, con caratteristiche di isolante termico e barriera al contatto tra i prodotti di pirolisi e l’ossigeno. Il secondo (intumescenza) fa si che questo strato rigonfiandosi, peggiori le sue caratteristiche di scambio termico, ritardando il processo di feedback termico.

I ritardanti di fiamma, per svolgere la loro azione di contrasto nei confronti delle fiamme, possono essere collocati all’interno del materiale in maniera:

Ø Reattiva: reagiscono chimicamente con la molecola del polimero, diventandone parte integrante.

Ø Additiva: sono miscelati al polimero

I criteri di scelta del ritardante di fiamma da utilizzarsi per uno scopo specifico, sono molteplici e coinvolgono aspetti legati all’efficacia dell’azione, influenze sulle proprietà del materiale e non ultime, gli effetti salute umana e l’impatto sull’ambiente. A tale riguardo, gli aspetti da prendere in considerazione nella scelta di un ritardante di fiamma devono basarsi sulla conoscenza:

• della sua tossicità,

• della biodegradabilità e bioaccumulazione

• la sua stabilità alla temperatura di addizione al polimero dei prodotti di

combustione emessi che è l’oggetto di questo lavoro di tesi.

2.2.3 Tipologie di ritardanti di fiamma

Come suggerisce la figura 2.1 la famiglia dei ritardanti di fiamma copre un ampio spettro di composti che soddisfano le più svariate esigenze.

Tra i ritardanti di fiamma più comuni vi sono gli inorganici. Essi sono usati da soli o con altri composti. Gli ossidi di antimonio sono usati in sinergia con antifiamma alogenati, permettendo di utilizzare una quantità globale minore di antifiamma.

Tra gli antifiamma inorganici più usati ci sono gli idrossidi di magnesio e di alluminio, che hanno azione sia in fase gas che in fase condensata. A temperatura elevata sono soggetti ad una reazione di disidratazione endotermica, che ha l’effetto di raffreddare il sistema sia in fase solida , sia in fase gassosa, comportando il rallentamento del processo di pirolisi. L’acqua di disidratazione in fase vapore diluisce la fase gas, mentre il solido che si forma dalla reazione, depositandosi materiale in degradazione, forma uno strato protettivo che rallenta sia il feedback termico che lo scambio di materia. Il limite degli idrossidi è la quantità necessaria da aggiungersi al fine di avere una buona efficacia. La quantità di tri-idrossido di alluminio può raggiungere il 60% in peso, con un notevole impatto sulle proprietà meccaniche del materiale. Inoltre, la temperatura alla quale questo materiale si disidrata è piuttosto bassa (200°C), limitando l’impiego a una gamma non molto vasta di materiali. A temperature superiori (300°C) si decompone l’idrossido di magnesio, permettendone l’utilizzo in un numero maggiore di materiali.

L’idrossido di alluminio è utilizzato nelle gomme, nel PVC, nei polimeri polioleifinici e in alcune resine termoindurenti. L’idrossido di magnesio ha applicazione in materiali termoplastici, termoindurenti e gomme.

Il triossido di antimonio (Sb2O3) e l’antimoniato di sodio (Na2Sb2O6) hanno azione

antifiamma se ad essi sono contemporaneamente presenti ritardanti di fiamma organobromurati e organoclorurati. Gli acidi alogenidrici sviluppati dalla decomposizione dagli organici, si combinano con i composti di antimonio a dare cloruri e ossicloruri, bromuri e ossibromuri, di antimonio, i quali hanno azione antifiamma sia in fase condensata che gassosa. In fase condensata creano uno strato solido sul materiale polimerico, che rallenta i processi di scambio termico e di materia nei confronti dell’ambiente circostante, rallentando il processo di combustione. Una parziale vaporizzazione di essi crea un ulteriore strato gassoso ad impedire il contatto tra il polimero in degradazione e l’ambiente. Gli ossialogenuri operano una cattura degli acidi alogenidrici, rallentandone il rilascio da parte degli antifiamma, per poi liberarli in maniera graduale: ciò comporta un incremento delle probabilità dei radicali alogenidrici di reagire con le specie chimicamente attive del processo di combustione.

Il pentossido di antimonio, in polvere o dispersione colloidale, è utilizzato in applicazioni altamente specialistiche, mentre l’antimoniato di sodio è applicato nei casi in cui si suppone che il triossido di antimonio possa favorire reazioni indesiderate.

Il boro è usato come miscela tra l’acido borico (H3BO3) ed il borace (Na2B4O7•10H2O) in

materiali cellulosici, carta e cotone. Il limite di questi composti è la loro elevata solubilità in acqua e il limitato tempo di azione. Il borato di zinco, insolubile in acqua, è utilizzato nelle gomme e nelle plastiche, in sinergia con il triossido di antimonio o in sua sostituzione, in PVC, nylon, resine epossidiche, gomme etilene-propilene, polimeri polioleifinici ed in qualità di antifumo.

Altri composti inorganici sono quelli a base di molibdeno, utilizzati nei materiali cellulosici, ed in fase sperimentale, come antifumo per alcuni polimeri. Nei materiali cellulosici sono anche utilizzati il sulfammato di ammonio e il bromuro di ammonio,

I composti a base di azoto hanno prevalente azione intumescente. I ritardanti di fiamma più comuni sono i composti melamminici, quali la melammina pura, il cianurato di melammina, il fosfato di melammina e la guanidina. La melammina è usata nel polipropilene e nel polietilene, mentre il fosfato ed il cianurato di melammina sono applicati a poliammidi e tereftalati. Per le resine termoindurenti è in fase di studio la formaldeide-melammina.

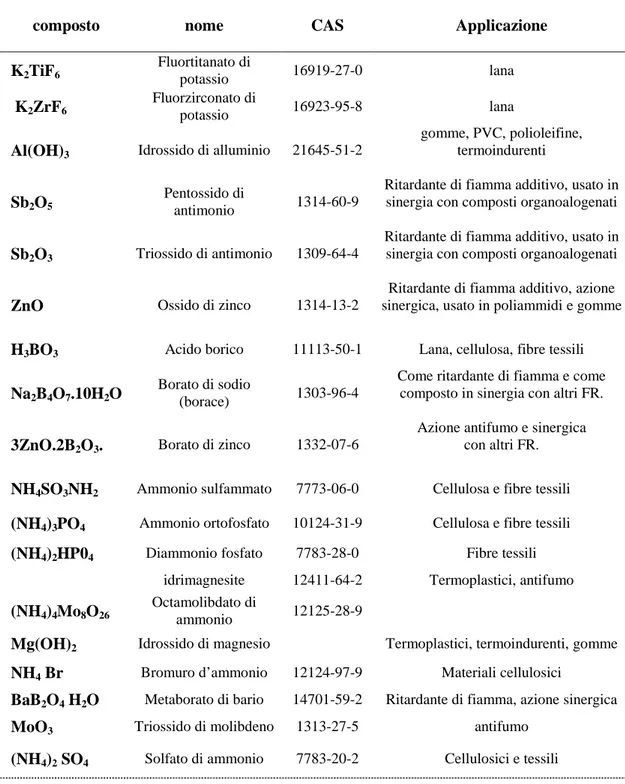

In tabella 2.1 sono riassunti i principali antifiamma inorganici e azotati, dove sono specificate le applicazioni in cui sono più largamente utilizzati.

Tabella 2.1: ritardanti di fiamma inorganici e azotati

(Segue tabella 2.1)

composto nome CAS Applicazione

K2TiF6 Fluortitanato di

potassio 16919-27-0 lana

K2ZrF6 Fluorzirconato di

potassio 16923-95-8 lana

Al(OH)3 Idrossido di alluminio 21645-51-2

gomme, PVC, polioleifine, termoindurenti

Sb2O5 Pentossido di antimonio 1314-60-9

Ritardante di fiamma additivo, usato in sinergia con composti organoalogenati

Sb2O3 Triossido di antimonio 1309-64-4

Ritardante di fiamma additivo, usato in sinergia con composti organoalogenati

ZnO Ossido di zinco 1314-13-2

Ritardante di fiamma additivo, azione sinergica, usato in poliammidi e gomme

H3BO3 Acido borico 11113-50-1 Lana, cellulosa, fibre tessili

Na2B4O7.10H2O Borato di sodio

(borace) 1303-96-4

Come ritardante di fiamma e come composto in sinergia con altri FR.

3ZnO.2B2O3. Borato di zinco 1332-07-6

Azione antifumo e sinergica con altri FR.

NH4SO3NH2 Ammonio sulfammato 7773-06-0 Cellulosa e fibre tessili

(NH4)3PO4 Ammonio ortofosfato 10124-31-9 Cellulosa e fibre tessili

(NH4)2HP04 Diammonio fosfato 7783-28-0 Fibre tessili

idrimagnesite 12411-64-2 Termoplastici, antifumo

(NH4)4Mo8O26 Octamolibdato di ammonio 12125-28-9

Mg(OH)2 Idrossido di magnesio Termoplastici, termoindurenti, gomme

NH4 Br Bromuro d’ammonio 12124-97-9 Materiali cellulosici

BaB2O4 H2O Metaborato di bario 14701-59-2 Ritardante di fiamma, azione sinergica

MoO3 Triossido di molibdeno 1313-27-5 antifumo

Tabella 2.1: ritardanti di fiamma inorganici e azotati.

Tra i ritardanti di fiamma organici alogenati [6], oltre ai bromurati, vi sono anche i clorurati. I composti fluorurati non hanno applicazioni come antifiamma, in quanto il legame C-F, troppo energetico, li rende troppo stabili, e la sua rottura non avviene negli intervalli termici tipici delle degradazioni dei polimeri. Per la ragione opposta non hanno interesse i composti che contengono iodio. Inoltre sia i composti organofluorurati che iodurati hanno un costo troppo elevato.

Gli antifiamma alogenati possono suddividersi in aromatici e alifatici. I ritardanti aromatici sono termicamente più stabili degli alifatici e possono essere processati nel polimero senza l’ausilio di additivi stabilizzanti.

I composti clorurati sono applicati soprattutto come paraffine clorurate ( CxH(2x+2-y)Cly) nel

PVC per le loro caratteristiche plasticizzanti. Le paraffine clorurate solide sono usate sinergicamente agli ossidi di antimonio come ritardanti di fiamma in materiali termoplastici quali il polietilene a bassa densità (LDPE). I composti bromurati hanno un’applicazione più vasta che spazia dai materiali da costruzione alle apparecchiature elettroniche (vedi figura 2.4).

composto nome CAS Applicazione

NH4Cl Cloruro di ammonio 12125-02-9 Materiali cellulosici

ZnSn(OH)6 Idrossistannato di zinco 12027-96-2 Antifumo, FR sinergico

Na2SnO3 Stannato di sodio 12058-66-1 Fibre tessili

NaAlO2 Alluminato di sodio 1302-42-7 Fibre tessili

Na2SiO3 9H2O Silicato di sodio 1344-09-8 Fibre tessili

NaHSO4 H2O Bisolfato di sodio 7631-90-5 Fibre tessili

NH4BO3 Borato di ammonio 12007-58-8 Fibre tessili

NH4I Ioduro di ammonio 12027-06-4 Fibre tessili

ZnCl2 Cloruro di zinco 7646-85-7 Fibre tessili

melammina poliuretani

Fosfato di melammina polipropilene Cianurato di melammina Poliammidi, poliuretani,

Il meccanismo d’azione degli antifiamma a base di alogeni si svolge in fase gas con meccanismo radicalico. In riferimento al bromo, ad esempio, il meccanismo di azione è il seguente:

RBr ⇒R• + Br•

l’alogeno scisso dal polimero, si combina con un idrogeno formando l’acido bromidrico

RH + Br• ⇒ R• + HBr

Questo reagisce con i radicali attivi prodotti dalla combustione, sottraendoli al processo e rallentandolo.

HBr + H• ⇒H2 + Br•

HBr + OH• ⇒ H2O + Br•

Per quanto riguarda l’utilizzo e le tipologie di antifiamma bromurati, questi saranno ampiamente trattati in seguito.

I ritardanti di fiamma a base di fosforo [7] sono sia organici che inorganici. Il fosforo rosso, il fosfato di ammonio ed i polifosfati sono inorganici.

Il fosforo rosso si presenta come una polvere rosso-violetta, con caratteristiche polimorfiche ed un’alta resistività elettrica. È ottenuto dal fosforo bianco con reazione catalizzata a circa 240°C ed è termicamente stabile fino a circa 500°C. In Europa è usato nelle componenti elettrica in nylon 66 ottenute per stampaggio. In Giappone è usato come ritardante di fiamma nei cavi elettrici.

Figura 2.3: struttura del fosforo rosso

Il meccanismo di azione si svolge soprattutto in fase condensata, anche se non del tutto trascurabile è l’azione in fase gas.

Il fosfato ammonico è il composto utilizzato come ritardante di fiamma da più lungo tempo, fin dai primi studi di Gay Lussac. Il monoammonio e il diammonio fosfato, entrambi solubili in acqua, sono utilizzati nella carta, prodotti tessili e legno. Il pregio maggiore di questo prodotto è l’alta efficienza ed il basso costo, mentre il grosso svantaggio è la solubilità in acqua.

Riscaldando i fosfati ammonici a pressioni inferiori alla tensione di vapore dell’ammoniaca, preferibilmente in presenza di urea, essi si trasformano in polifosfati

ammonici, insolubili in acqua. I polifosfati commerciali differiscono per morfologia,

dimensioni delle particelle, solubilità e trattamenti superficiali. Uno strato di protezione in melammina-formaldeide o altra resina termoindurente ne impedisce l’idrolisi, migliorandone le sue caratteristiche. La sua azione, prettamente intumescente, grazie alla presenza sinergica dell’azoto del gruppo ammonio, ne facilita l’applicazione in vernici, polipropilene e schiume poliuretaniche.

I ritardanti di fiamma organici a base di fosforo possono essere aromatici o alifatici, alogenati o non alogenati. Di essi si parlerà in maniera più ampia più avanti.

Gli antifiamma fosforici hanno azione ritardante prevalentemente in fase condensata, ma per alcuni composti non è del tutto trascurabile l’azione in fase gas. Vari studi hanno dimostrato che l’azione in fase gas del trimetilfosfato è di efficacia paragonabile all’azione del tricloruro di antimonio. In fase condensata [8] ad alta temperatura e in presenza di ossigeno, i composti fosforici si decompongono dando acqua vapore e ossidi di fosforo. Questi a loro volta reagiscono con la matrice polimerica deidratandola con una reazione endotermica, formando acido fosforico. Il ciclo riprende con la formazione di ossidi di fosforo e anidride fosforica. Man mano che la combustione del polimero procede, l’acqua prodotta diminuisce, facendo si che gli ossidi di fosforo possano reagire con i frammenti idrocarburici di combustione. Ciò porta alla formazione di un solido con caratteristiche di isolante termico che si interpone tra la fase gassosa e il polimero (char).

2.2.4 Ritardanti di fiamma Bromurati

Il loro impiego spazia in settori che vanno dall’edilizia, ai trasporti alle fibre tessili, anche se il loro maggiore impiego è nei polimeri utilizzati nella costruzione di apparecchiature elettriche ed elettroniche (figura 2.4).

Ed iliz ia 31% T ra sp o rti 6% Ele ttrici e d e le ttro n ici 56% te ssili e a ltro 7%

Figura 2.4: campi di impiego dei ritardanti di fiamma bromurati

Come si nota dalla figura 2.5, dei ritardanti di fiamma presenti in queste apparecchiature, ben il 41% è rappresentato da composti alogenati, in massima parte composti bromurati .

FR assenti 70%;

FR presenti 30%; FR alogenati 41%; FR non alogenati 59%;

Figura 2.5: ritardanti di fiamma nelle apparecchiature elettriche ed elettroniche.

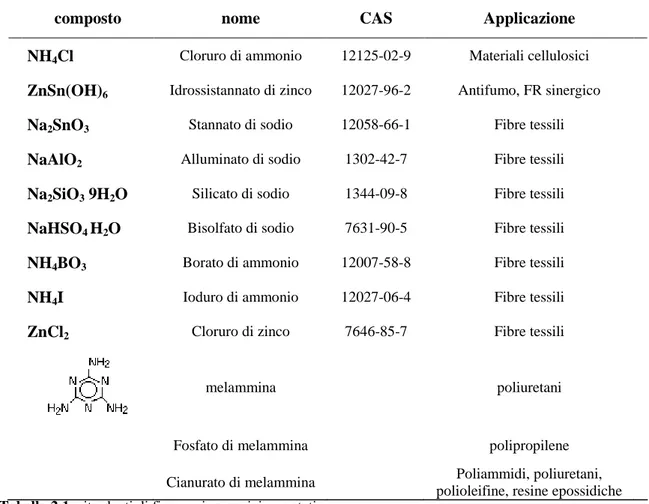

Il costo nell’uso degli antifiamma bromurati varia entro i 2-13$/kg, in funzione dello specifico ritardante e da altri fattori, quali l’uso di stabilizzanti . La produzione di ritardanti di fiamma bromurati è presentata, per aree geografiche, in tabella 2.2, riferita ai prodotti che hanno le applicazioni più ampie, quali il tetrabromobisfenolo A (TBBA) e i difeniletere polibromurati (PBDE).

Antifiamma Europa (ton) Americhe (ton) Asia (ton) TBBA 13800 21600 85900 HBCD 8900 3100 3900 Deca-BDE 7500 24300 23000 Octa-BDE 450 1375 2000 Penta-DBE 210 8290 0

La formulazione degli antifiamma bromurati è cambiata negli anni, a causa delle restrizioni imposte dalla legislazione, in quanto molti di questi composti sono sospettati di generare dibenzodiossine e dibenzofurani bromurati (PBDD e PBDF). Composti come i polibromurati di bifenile (PBB) per tali motivazioni hanno cessato di essere prodotti nel Maggio del 1999. Per dare una soluzione a tali problematiche, sono stati messi a punto prodotti (come il Saytex 8010 ed altri), che minimizzano le produzioni di PBDD/F durante le normali condizioni di processo ed in fase di riciclaggio.

Gli antifiamma bromurati possono suddividersi in tre categorie:

• additivi

• oligomeri

• reattivi

2.2.4.1 Composti organobromurati additivi

Tra gli additivi i più diffusi sono i difenileteri polibromurati (PBDE). Sono preparati per bromurazione diretta dei difenileteri e costituiscono la classe dei ritardanti di fiamma additivi più ampia. L’octa-BDE e il penta-BDE durante le normali condizioni di processo generano PBDD e PBDF, mentre ciò non è stato riscontrato per il deca-BDE. La presenza di questi prodotti all’interno delle apparecchiature elettroniche, bandita dalla Comunità Europea con la direttiva 2002/95 EC (nota come RoHS), è parzialmente stata riammessa, anche se limitatamente a concentrazioni minime (emendamento della Comunità Europea 2003/108/EC).

Il deca-DBE è preparato per bromurazione diretta del difeniletere in bromo liquido, che

funge sia da solvente che da reattivo, in presenza di AlCl3 come catalizzatore. È impiegato

in maniera massiccia con il polistirene (precisamente con il HIPS), del quale sono costituiti gli involucri esterni delle apparecchiature elettriche ed elettroniche. In questi impieghi il deca-BDE è particolarmente sensibile alle radiazioni ultraviolette, che ne provocano la decolorazione, nonostante l’uso di stabilizzanti. Oltre che nel HIPS, il deca-BDE è usato nel ABS, materiali termoplastici di interesse ingegneristico, poleifinici, termoindurenti, PVC, elastomeri e fibre tessili.

Il TBBA è usato sia in forma reattiva che in forma additiva ed è in assoluto l’antifiamma bromurato più utilizzato, come è facile desumere dalla tabella 2.2 ed è ottenuto per bromurazione del bisfenolo-A. In qualità di additivo è usato nel ABS in sostituzione del deca-BDE, rispetto al quale è meno sensibile alle radiazioni ultraviolette.

Il tetrabromobisfenolo-A,bis(2,3-dibromopropiletere) [CAS 21850-44-2] è preparato per reazione del TBBA con allilcloruro in presenza di bromo. Esso contiene il 34% di bromo alifatico e il 34% di bromo aromatico, con un punto di fusione piuttosto basso, che ne rende possibile l’addizione per miscelazione in fase fusa.

Il tetradecabromodifenossibenzene trova ampia applicazione in poliammidi, poliesteri e resine ingegneristiche.

Tra i ritardanti di fiamma ottenuti per bromurazione degli oligomeri ciclici del butadiene vi sono esabromociclododecano (HBCD [CAS 25637-99-4]), tetrabromocicloottano [CAS 31454-48-5], e il dibromoetildibromocicloesano [CAS 3322-93-8]. Ciascuno di essi contiene una quantità di bromo di circa il 74% e differiscono per il punto di fusione e la solubilità. L’unico ad essere prodotto in quantità rilevanti è il HBCD, preparato per bromurazione del ciclododecatriene in presenza di un solvente, ottenendo una miscela di tre isomeri (rappresentati in figura 2.6). La stabilità termica, molto importante nelle fasi di preparazione del polimero additivato, è per questo composto piuttosto bassa, perciò

necessita di uno stabilizzante. Le migliori caratteristiche sono presentate dall’isomero (α),

del quale se ne favorisce la formazione durante la produzione. La sua utilizzazione più larga è nelle schiume polistireniche.

(α) (β) (γ)

Figura 2.6: isomeri del HBCD

Composti quali il tetradecabromodifenossibenzene (Saytex 120 [CAS:58965-66-5]), e

l’etano-1,2-bis(pentabromofenile) (Saytex 8010 [CAS:84852-53-9]) sono impiegati in

maniera particolare per i case di personal computer e televisori, in quanto risultano meno sensibili del deca-BDE alle radiazioni ultraviolette. La preparazione del Saytex 8010 è simile a quella del deca-BDE. E’ un solido con un tenore in bromo del 82.3%, termicamente più stabile del deca-BDE. È utilizzato nel HIPS, poliammidi, poliesteri e

2.2.4.2 Oligomeri bromurati

Ci sono numerosi polimeri ed oligomeri bromurati utilizzati come ritardanti di fiamma, il cui alto peso molecolare da numerosi vantaggi, come la bassa volatilità, una bassa tossicità, facilità di uso.

Gli oligomeri bromurati delle resine epossidiche sono prodotti con un processo detto “a fusione”(advancement process), già ampiamente trattato in altri lavori di tesi [9]. E’ utilizzato in resine stireniche (HIPS) e ABS, in resine ingegneristiche oltre che in resine epossidiche.

I polistireni bromurati sono ottenuti per bromurazione dello stirene, con un contenuto in bromo superiore al 66%. È utilizzato nei materiali termoplastici ingegneristici. Un’altra categoria importante di oligomeri bromurati è quella dei policarbonati, preparati partendo dal TBBA e dal fosgene, utilizzati prevalentemente nel polibutadienetereftalato (PBT) nel polistirene (HIPS) e nel ABS.

2.2.4.3 Composti organobromurati reattivi

Gli antifiamma bromurati reattivi entrano a far parte del polimero con legami chimici dentro la catena o legando in ramificazione laterale. Ciò comporta influenze molto marcate alle caratteristiche del materiale, rendendo la scelta del ritardante di fiamma molto più complessa.

Tra i ritardanti di fiamma più utilizzati, vi è il TBBA, già precedentemente incontrato in qualità di antifiama additivo. E’ particolarmente impiegato nella produzione di resine epossidiche bromurate con il DGEBA, commercializzate in soluzione al 80%, con concentrazioni di bromo del 20-25%, il cui utilizzo più ampio è nella produzione di supporti per circuiti stampati. Il TBBA è altresì utilizzato nella produzione degli oligomeri bromurati, sia policarbonati che epossidici.

L’anidride tetrabromoftalica (TBPA [CAS 632-79-1]) è preparata per bromurazione di

anidride ftalica in 60% di oleum, al fine di avere un prodotto ad elevata purezza. L’anidride solforica presente ossida l’acido bromidrico che la reazione forma, in bromo, facendo sì che l’intero bromo presente nell’ambiente di reazione sia utilizzato nella bromurazione. Il suo utilizzo principale è nei poliesteri insaturi.

Lo stirene bromurato [CAS 31780-26-4] è un monomero reattivo con un contenuto in

bromo pari al 59%. È utilizzato come omopolimero o copolimero nei materiali per apparecchiature elettriche ed elettroniche.

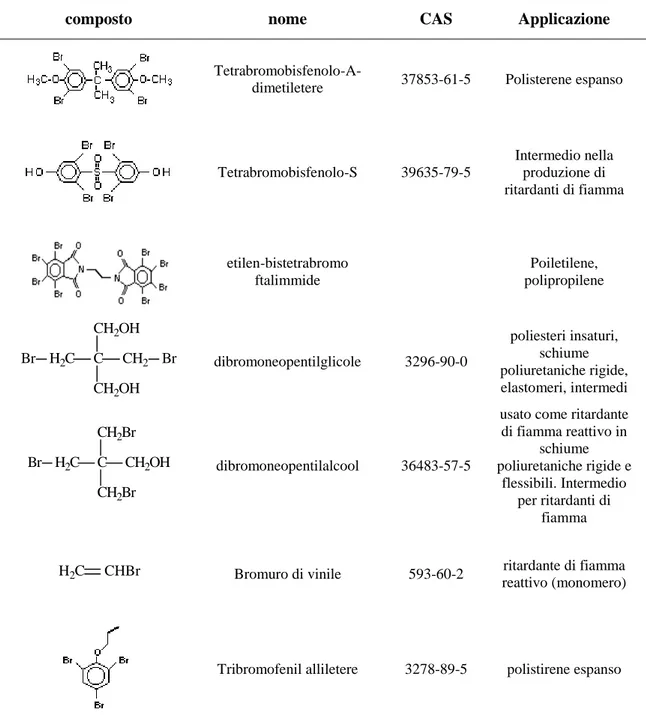

In tabella 2.3 sono riportati molti ritardanti di fiamma bromurati, con indicati i campi di impiego dei quali sono più frequentemente oggetto.

Tabella 2.3: composti organobromurati utilizzati come ritardanti di fiamma

composto nome CAS Applicazione

Tetrabromobisfenolo-A-dimetiletere 37853-61-5 Polisterene espanso

Tetrabromobisfenolo-S 39635-79-5 Intermedio nella produzione di ritardanti di fiamma etilen-bistetrabromo ftalimmide Poiletilene, polipropilene Br H2C C CH2OH CH2OH CH2 Br dibromoneopentilglicole 3296-90-0 poliesteri insaturi, schiume poliuretaniche rigide, elastomeri, intermedi Br H2C C CH2Br CH2Br CH2OH dibromoneopentilalcool 36483-57-5

usato come ritardante di fiamma reattivo in schiume poliuretaniche rigide e flessibili. Intermedio per ritardanti di fiamma

H2C CHBr Bromuro di vinile 593-60-2 ritardante di fiamma

reattivo (monomero)

Tribromofenil alliletere 3278-89-5 polistirene espanso

composto nome CAS Applicazione Decabromobifenile 13654-09-6 poliestere, polistirene Decabromobifeniletere 1163-19-5 Decabromobifeniletano 61262-53-1 per termoplastici come HIPS, ABS, PP, poliammidi, poliestere

Octabromobifenil etere 32536-32-0 ABS

Pentabromobifeniletere 32534-81-9 :tessili, poliuretani

Tetrabromobisfenolo-A 30496-13-0

intermedio per resine epossidiche, resine

poliestere, policarbonati, poliesteri insaturi. ABS, resine fenoliche

Tetrabromobisfenolo-A-bis(2,3dibromopropiletere) 21850-44-2 :resine polioleifiniche

Tetrabomobisfenolo-A-bis(2idrossietiletere) 4162-45-2 poliesteri insaturi e lineari, resine epossidiche termoindurenti, poliuretani. Tetrabromobisfenolo-A-bis-(alliletere) 25327-89-3 polistirene espanso e schiume polistireniche (SegueTabella 2.3)

composto nome CAS Applicazione

pentabromotoluene 87-83-2

poliesteri insaturi, PE, PP, PS, gomme, tessili ed ABS 2,3-dibromo-2-butene-1,4-diolo 3232-02-4 intermedio per la produzione di ritardanti di fiamma polibromofenoli 615-58-7; 118-79-6; 608-71-9 Resine epossidiche e fenoliche. Intermedio nelle resine in poliestere.

Poleifine 2-bis(2,4,6-tribromofenossi) etano 37853-59-1 Tetrabromoftalato di sodio 25357-79-3 ritardante di fiamma additivo. Poliesteri insaturi e schiume poliuretaniche rigide. Reattivo intermedio per

polioli, esteri, immidi, carta, tessili

Acido

tetrabromoftalico-diolo 20566-35-2

Lana, pelli e schiume poliuretaniche C O C Br Br Br Br O O Anidride tetrabromoftalica 632-79-1 HIPS,PE,PP, poliestere termoplastico,poliammide, PC, gomma, copolimero dell'etilene, tessili N,N’-etilen-bis(tetrabromoftalimmide) 32588-76-4

HIPS, PE, PP, poliestere termoplastico,poliammide,

PC, gomma, copolimero dell'etilene, tessili

Bis(tribromofenossi)etano 68441-46-3 PS,PC

composto nome CAS Applicazione Tetradecabromo difenossi benzene 58965-66-5 materiale termoplastico ingegneristico Poli(2,6-dibromofenilene ossido) 69882-11-7 Per polimeri cristallini, resine termoplastiche in poliestere, PS, poliammidi, PC,ABS Polistirene bromurato 3178-26-4 Polimeri stirenici e plastiche ingegneristiche esabromociclododecano 25637-69-4 Polistirene espanso, lattex, tessili, adesivi, PS, polistere insaturo

,2-dibromo-4-dirbomometil-cicloesano 3322-93-8 Polistirene espanso

Etilen-bis(5,6- dibromonorbornano-2,3-dicarbossimmide) 41291-34-3; 52907-07-0 PP 1,3,5-tris(2,3-dibromo-propossi)2,4,6-triazina 171091-06-8; Poleifine e PP Diestere dell’acido tetrabromoftalico 20566-35-2 PVC, gomme, termoplastici e vernici (poli) Pentabromobenzil acrilato 59447-55-1 Poliammide, PBT, PET, ABS ,PP, PS, poliesteri e policarbonati

2.2.5 Ritardanti di fiamma a base di fosforo

Oltre ai ritardanti di fiamma fosforici inorganici precedentemente descritti, esiste un’ampia gamma di antifiamma fosforici organici, che possiamo suddividere in additivi e reattivi.

2.2.5.1 Composti organofosforici additivi

Tra gli additivi il trialchilfosfato [10, 11] incolore con punto di ebollizione compreso nell’intervallo 209-218°C con il 17% di fosforo [CAS 78-40-0]) è utilizzato nei laminati in poliestere, schiume poliuretaniche rigide.

L’oligomero di etiletilen fosfato, ottenuto per reazione dell’anidride fosforica con l’ossido di etilene, contenente il 19% di fosforo, ha un alta efficienza come antifiamma nelle schiume rigide di poliuretano e nelle schiume di poliisocianurato.

Oligomeri sono anche il dimetil metilfosfonato e il dietil etilfosfonato. Il primo contiene il 25% di fosforo, che rappresenta il contenuto massimo che un estere possa raggiungere. È usato come ritardante di fiamma nelle condutture. Il secondo ha applicazioni simili al dimetil fosfonato, ma è suscettibile ad interazioni con altri additivi quali i catalizzatori amminici.

Una famiglia di composti fosforati molto ampia è quella di fosfati e fosfonati di alogenuri

alchilici, il cui utilizzo più ampio è nei poliuretani [12, 13].

Il tris-(1-cloro-2-propil) fosfato [CAS 13674-84-5], è un liquido contenente circa il 33% di cloro e il 9.5% di fosforo. È preparato per reazioni dell’ossido di propilene con ossicloruro di fosforo, comportando la contemporanea produzione dell’isomero 2-cloro-2-propil. Il suo utilizzo prevalente è nelle schiume poliuretaniche rigide.

Il tris(1,3-dicloro-2-propil)fosfato [CAS 13674-87-8] contiene circa il 49% di cloro e il 7.2% di fosforo. È prodotto dalla reazione dell’epicloridrina con l’ossicloruro di fosforo. Nel prodotto vi sono piccole quantità di composti aventi un singolo gruppo 2,3-dicloropropil e due gruppi 1,3-dicloro-2-propil. Rispetto ad altri clorolachili ha una volatilità più bassa, minor solubilità in acqua e una stabilità maggiore con i catalizzatori amminici. Per queste sue caratteristiche è addizionato alle schiume poliuretaniche.

Quantità maggiori di fosforo sono contenuti nei composti difosfatici, che hanno una più bassa volatilità e una buona stabilità termica. Due di questi difosfati sono presenti in commercio: il tetrakis(2-cloroetil) etilenossietlienedifosfato [CAS 53461-82-8] e il

della Monsanto. Entrambi sono usati nelle schiume, il secondo anche negli adesivi e nei laminati epossidici e fenolici.

Il tris(tribromoneopentil) fosfato è un solido usato in maniera additiva per poleifine e polipropilene. La sua particolare struttura molecolare lo rende termicamente molto stabile, con emissioni tossiche di basso profilo.

L’anidride tiofosforica ciclica [14] [CAS 4090-50-1] esaminata nel presente lavoro di tesi, prodotta e commercializzata dalla Exolit è utilizzata per la viscosa e il rayon.

Gli aril-fosfati [15] sono utilizzati negli isolanti dei cavi elettrici, nastri trasportatori, componentistica interna delle automobili, tappezzeria e schiume viniliche. Nei composti vinilici è spesso accompagnato da plasticizzanti a base di ftalati. Il loro costo è piuttosto elevato, ma permettono di raggiungere gli standard richiesti da alcune normative per applicazioni specifiche.

Tra i composti arilici più comuni, ottenuti per reazione dei gruppi aromatici con ossicloruro di fosforo, vi sono il trifenilfosfato, il trixilinilfosfato e il tricresil fosfato. Questo ultimo contiene impurezze costituite dall’isomero orto, che risulta essere tossico [16, 17].

Il trifenil fosfato è un solido che fonde a 48-49°C, usato come antifiamma in ABS/PC, polipropilene, schiume poliuretaniche rigide, materiali termoplastici di interesse ingegneristico, acetati e nitrati di cellulosa [18].

Il tetrafenil resorcinol difosfato (RDP [CAS 57583-54-7]) è utilizzato in materiali termoplastici quali poliesteri, poliammidi, vinili e policarbonati. È meno volatile del trifenil fosfato e contiene fosforo in misura maggiore [19].

Il tetrafenil bisfenolo-A difenilfosfato (BDP) [20] ha una minore presenza di fosforo rispetto al RDP. La sua efficacia antifiamma, in opportune quantità, è paragonabile a quella del RDP. Si distingue dal RDP per una minore volatilità, ma soprattutto il suo basso costo fanno sì che ne sia prodotto in quantità maggiori del RDP.

L’ossido di trifenil fosfina [CAS 791-28-6] ha applicazione soprattutto nel polipropilene e il suo meccanismo di azione è basato sulla caratteristica di intumescenza.

2.2.5.2 Composti organofosforici reattivi

Tra i prodotti che hanno riscosso un certo successo commerciale vi sono i polioli e dioli fosfatici. I dioli hanno applicazione nelle resine poliuretaniche usate nelle costruzioni e nei trasporti. Alcuni polioli fosfatici contengono azoto, con un effetto sinergico, come il Fyrol

6 prodotto da Akzo Nobel [CAS 2781-11-5]. Il OP 550 prodotto da Clariant è un diolo contenente il 18% di fosforo. Esso reagisce con la struttura impartendogli caratteristiche antifiamma.

L’oligomero idrossilico prodotto da Akzo Nobel, è un composto fosfato-fosfonato contenente il 21% di fosforo. È ottenuto con un processo multistadio partendo da metildimetilfosfonato, anidride fosforica e ossido di etilene. Il suo impiego è nelle resine fenoliche e poliuretani.

Nei prodotti tessili sono utilizzati sali clorurati dello ione fosfonio, come il Retardsol S della Rhodia [CAS 55566-30-8].

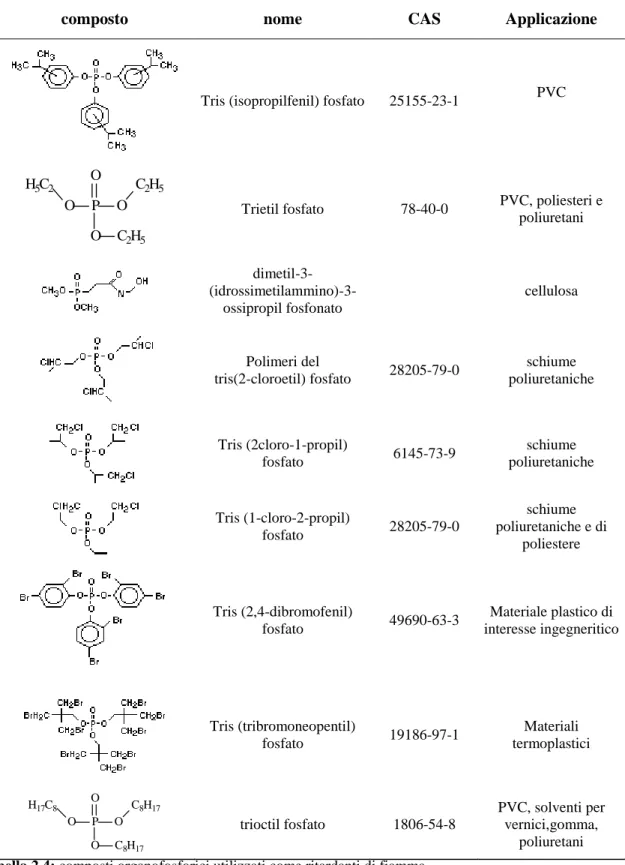

L’estere fosforico prodotto dalla Toyobo’s HEIM II [CAS 63745.01.7], è usato nella produzione del PET al fine di impartire ad esso caratteristiche ritardanti della fiamma. Nella tabella 2.4 sono riassunti i composti fosforici che hanno una applicazione commerciale come ritardanti di fiamma, con specificato gli impieghi più comuni.

Tabella 2.4: composti organofosforici utilizzati come ritardanti di fiamma

(SegueTabella 2.4)

composto nome CAS Applicazione

Tris (1,2-dicloro-2-propil) fosfato 13674-87-8 antifiamma additivo in poliuretani, gomme stirene butadiene, fibre sintetiche Tris (2-cloroetil)fosfato 115-96-8 resine di poliestere, poliuretani, PVC e derivati della cellulosa CH2 O P O CH2 C H3C H3C S O P O CH2 C CH2 O S CH3 CH3 2,2’-Ossibis[5,5-dimetil- 1,3,2-dioxafosforinano]-2,2’-disolfuro 4090-51-1 Rayon, viscosa O P O O O O P O O O Resorcinol bis-Difenil Fosfato 57583-54-7 Policarbonati, poliammidi, poliesteri, vinilici, P O O O C CH3 CH3 O P O O O O Bisfenolo-A bis-Difenl Fosfato 181028-79-5 Policarbonati, poliammidi, poliesteri, vinilici,

(SegueTabella 2.4)

composto nome CAS Applicazione

cresil difenil fosfato 26444-49-5

PVC, involucri per cibo, ABS-PC,

termoplastici ingegneristici, gomme

fenoliche, vernici

Octil difenilfosfato 115-88-8 PVC,gomme, vernici

Tris (2-etilesil) fosfato 78-42-2

PVC, solventi,gomme,

poliuretano

2-etilesil difenilfosfato 1241-94-7 PVC, fluidi idraulici

Tris xilenil fosfato 25155-23-1 PVC

H3C O P O O CH3 CH3

Dimetil metil fosfonato

(DMMP) 756-79-6 poliesteri insaturi, colori e vernici H5C2 O P O O C2H5 C2H5

Dietil etil fosfonato

(DEEP) 78-38-6 poliesteri insaturi, colori e vernici, schiume poliuretaniche rigide P CH2OH CH2OH CH2OH HOH2C X sale di tetrakis(idrossimetil) fosfonio

antifiamma reattivo per cotono; rayon e altro materiale cellulosico

HOH2C P O

CH2OH CH2OH

tris idrossimetil ossido di

composto nome CAS Applicazione

Tris (isopropilfenil) fosfato 25155-23-1 PVC

H5C2 O P O O O C2H5 C2H5

Trietil fosfato 78-40-0 PVC, poliesteri e poliuretani dimetil-3- (idrossimetilammino)-3-ossipropil fosfonato cellulosa Polimeri del tris(2-cloroetil) fosfato 28205-79-0 schiume poliuretaniche Tris (2cloro-1-propil) fosfato 6145-73-9 schiume poliuretaniche Tris (1-cloro-2-propil) fosfato 28205-79-0 schiume poliuretaniche e di poliestere Tris (2,4-dibromofenil) fosfato 49690-63-3 Materiale plastico di interesse ingegneritico Tris (tribromoneopentil) fosfato 19186-97-1 Materiali termoplastici H17C8 O P O O O C8H17 C8H17 trioctil fosfato 1806-54-8 PVC, solventi per vernici,gomma, poliuretani

2.3 Problematiche ambientali legate all’utilizzo di ritardanti di fiamma.

L’impiego di materiale bromurato ha posto, fin dalla metà degli anni ’70, problemi derivanti dalla formazione di sostanze potenzialmente pericolosi [21, 22, 23] che possono essere prodotte in seguito ad incendi o perdita di controllo dei processi chimici di produzione di queste sostanze.La combustione di materiale alogenato porta alla formazione di fumi nocivi per l’uomo, oltre che corrosivi per l’apparecchiatura in cui essi sono prodotti, e studi epidemiologici hanno dimostrato che molte vittime di incendi sono da addebitarsi all’inalazione di questi fumi tossici. Una caratteristica dei ritardanti di fiamma bromurati che in questi anni è stata posta in rilievo, è la produzione di diossine e furani bromurati (vedi figura 2.7). La formazione di questi composti è possibile in momenti diversi del ciclo di vita dei materiali contenenti antifiamma a base di bromo: in fase di produzione, in uno scenario incidentale quale può essere un incendio oppure in fase di termodistruzione a fine ciclo di vita. Non a caso, particolarmente studiati sono stati i difenileteri bromurati, in quanto la degradazione di questi materiali intorno ai 600°C in ambiente ossidante, porta alla formazione di polibromodibenzodiossine e polibromodibenzofurani (vedi figura 2.7), con rese superiori al 10%. Pur essendo la temperatura superiore a quella di produzione ed inferiore a quella tipica di un incendio, rimane inalterata la pericolosità dell’impiego di questi materiali.

PBDD PBDF O O Brx Bry O Brx Bry

Figura 2.7: dibenzodiossine e furani bromurati

Ricerche specifiche sui danni causati all’uomo delle diossine bromurate non sono ancora disponibili. Studi condotti su ratti hanno individuato danni a carico dell’intestino e del fegato. Alcuni lavori di ricerca [24] hanno definito i valori di tossicità equivalente (TEF) tra le diossine bromurate, bromo-clorurate e la diossine clorurate (tabella 2.5).

Cogenere TEF 2,3,7,8-TBDD 1,5 2,8-Cl-3,7-Br-DD 0,68 2,3,7-Cl-8-Br-DD 0,65 1,2,3,7,8-PBDD 0,14 1,3,7,8-TBDD 0,013 2,3,7-TrBDD 0,018 1,2,3,4,7,8-HxBDD 0,0089 2,3,7,8-TBDF 0,24 2,3,4,7,8-PBDF 0,071 1,2,3,7,8-PBDF 0,041 1,2,3,4,7,8-HxBDF 0,002

Tabella 2.5: Fattori di tossicità equivalente (TEF) per alcune diossine e furani bromurati e misti, calcolate a

partire da dati sperimentali sulla mortalità nelle prime fasi del ciclo di vita delle trote arcobaleno.

Per i ritardanti di fiamma a base di fosforo non ci sono dati della tossicità sull’uomo dei prodotti di combustione di queste sostanze, e il monossido di carbonio è il gas nocivo che sembra essere presente in maggiore quantità. Studi di laboratorio non hanno ancora univocamente individuato l’influenza che la presenza di antifiamma al fosforo possono avere sulla quantità dei gas tossici prodotti (CO, HCN). La pirolisi di diverse schiume poliuretaniche contenenti diversi antifiamma a base di fosforo ha portato ad individuare la formazione di un composto particolarmente tossico: il biciclo trimetilolopropano fosfato [CAS 1005-93-2].

L’influenza della presenza dei ritardanti di fiamma al fosforo è controverso anche sull’effetto che questi hanno sull’aumento o meno della quantità di fumi prodotti. L’azione che essi svolgono sembra dipendere dalle condizioni di combustione e dalla presenza di altre sostanze. Ad esempio, studi condotti in Giappone hanno dimostrato che il fosfato di ammonio ha un effetto positivo o negativo sulla quantità di fumi prodotti da materiale legnoso, in funzione della temperatura di pirolisi.