CAPITOLO 7

CONCLUSIONI E PROSPETTIVE

7.1 Confronto fra analisi sperimentale ed analisi numerica

La prima valutazione che si può fare sulla qualità del lavoro svolto è un confronto tra il comportamento che era atteso in seguito alla modellazione numerica e la effettiva rispo-sta meccanica del campione sottoposto a prove di carico.

Da questo punto di vista si può affermare che esiste una buona corrispondenza tra le due analisi.

E bene precisare che il livello di presollecitazione raggiunto nel campione è stato infe-riore a quello giudicato ottimale nella simulazione numerica11. Si è scelto infatti di proce-dere con estrema cautela, considerando che nell’esperienza precedente sul prototipo era stata sperimentata una presollecitazione molto bassa (2,3 kN) e soprattutto che in quella occasione si erano manifestate delle rotture inaspettate nei vertici dei pannelli di vetro in seguito alle operazioni di pretensione. Nel prototipo , si è quindi scelto di eseguire una presollecitazione differenziata per i diversi tiranti, arrivando ad un valore massimo di 5,2

kN solo nelle zone in cui i carichi esterni avrebbero indotto la decompressione del vetro.

Nelle prossime sperimentazioni questa soglia potrà certamente essere superata.

Naturalmente tutti i confronti tra analisi numerica ed analisi sperimentale sono stati eseguiti su un modello FEM nel quale il tiro nelle funi è stato aggiornato secondo la effet-tiva pretensione effettuata nel campione.

Le analisi dinamiche hanno mostrato una buona corrispondenza tra le due analisi: il periodo proprio misurato si è rivelato superiore del 15 % rispetto a quello calcolato.

11

In [40] si consiglia di assumere un limite inferiore di 5 Hz per la frequenza del primo modo di vibrare, al fine di evitare fenomeni di risonanza causati dall’eccitazione dinamica del vento e della folla. Nel campione TVT b è stata misurata una frequenza propria di circa 14 Hz, che indica una ottima rigidezza.

Anche per quanto riguarda le analisi statiche, si può affermare che il modello numerico aveva previsto correttamente il comportamento della struttura. In particolare, dal punto di vista qualita-tivo la curva carico spostamento ha effettivamente manifestato una forte non linearità caratterizzata da due brusche variazioni di pendenza in corri-spondenza della decompressione del corrente in-feriore della trave e della plasticizzazione delle funi; invece dal punto di vista quantitativo solo la decompressione era stata individuata con

preci-sione (figura 7.1), mentre allo stato limite ultimo le funi hanno dimostrato sia una resisten-za che una rigidezresisten-za maggiori rispetto ai dati dichiarati dal produttore, causando un mag-giore scostamento tra la curva sperimentale e quella analitica, soprattutto per valori elevati dei carichi (figura 7.2).

Lo scostamento tra le due curve è dovuto anche al fatto che durante la prova sono stati ese-guiti numerosi cicli di carico: se si escludono i primi cicli, che hanno prodotto un assestamento della struttura, il comportamento si è rivelato ela-stico fino ad un carico di circa 30 kN; successi-vamente ulteriori incrementi di carico hanno prodotto deformazioni irreversibili che si sono accumulate nei vari cicli, causando la traslazione del primo tratto delle curve (figura 7.1).

Sottoponendo la struttura a cicli di carico eccedenti il limite elastico delle funi, si è anche prodotta una perdita di pretensione ed un conse-guente abbassamento del punto di decompressio-ne. Nella figura 7.2 la curva sperimentale si discosta quasi subito da quella teorica perché i cicli precedenti avevano prodotto un allungamen-to plastico delle funi inferiori tale che la tensione a trave scarica era notevolmente inferiore rispetto ai 5,2 kN imposti in fase di presollecitazione con

0 10 20 30 40 50 60 -10 0 10 20 30 40 C ar ic o A p p lic at o [kN ] Freccia Mezzeria [mm] Modello FEM Cicli di Carico 0 10 20 30 40 50 60 70 -5,0 5,0 15,0 25,0 35,0 45,0 C ar ic o A p p lic at o [ kN ] Spostamento [mm] Freccia Mezzeria - Collasso

Prototipo Modello FEM 0 1 2 3 4 5 6 7 8 9 -10 0 10 20 30 40 50 60 70 80 90 m o lt ip li ca to re ca ri ch i spostamento [mm] Carico - Spostamento Verticale

Np = 2 kN Np = 8 kN

Figura 7.1: prova statica - cicli di carico.

Figura 7.2: prova statica – carico monotono a rottura.

Figura 7.3: effetto della perdita di pretrazione delle funi.

la chiave dinamometrica.

Nel capitolo 5 si è mostrato come la perdita di pretensione produca esattamente questo effetto (figura 7.3).

E ovvio che la trave andrebbe progettata per non superare il limite di elasticità se non in condizioni eccezionali, tuttavia l’obbiettivo di questa ricerca era proprio la valutazione delle risorse post elastiche, che si sono rivelate buone (il carico di rottura è circa doppio ri-spetto al carico che produce i primi effetti irreversibili).

Si osserva che il superamento del limite elastico si manifesta solamente con una mag-giore deformabilità, mentre si può dire che la struttura stia veramente “annunciando” l’approssimarsi della crisi solo quando si verificano le prime lesioni nel vetro: questo av-viene per un carico pari all’ 87% del carico di rottura (si ritiene che sia comunque un buon margine).

7.2 Confronto con altre strutture simili

Nel capitolo 1 sono state brevemente descritte alcune realizzazioni di travi in vetro. Per alcune di esse sono disponibili i dati relativi alle prove di laboratorio cui sono sta-te sottopossta-te ed è quindi possibile operare un confronto con la trave TVT.

In [8] B. Freytag presenta una trave in se-zione mista vero-calcestruzzo costituita da 3 lastre da 8 mm per l’anima e due flange di conglomerato cementizio armato (quella infe-riore è precompressa).

La trave ha una luce di 7,8 metri ed una altezza di 56 cm. Le flange di calcestruzzo so-no approssimativamente quadrate di lato 12

cm. Il carico è applicato in 4 punti simmetrici

rispetto alla mezzeria disposti ad interasse di 1 metro. La trave è vincolata in semplice appog-gio alle estremità.

Osservando la curva carico spostamento si vede che la formazione delle prime fessure av-viene in corrispondenza di un carico di 225 kN e di una freccia di 25 mm (circa 1/300 della lu-ce) e che la rottura definitiva avviene per 257

Figura 7.4:sezione trasversale e grafico relati-vo alla trave composta vetro.calcestruzzo svi-luppata presso l’Università di Graz, in Austria.

kN, con una freccia di 33 mm (cioè il carico di prima fessurazione è pari all’ 88% del

cari-co di rottura).

Rispetto alla trave TVT si ha una resistenza maggiore (pagata però con una trasparen-za decisamente minore ed un’estetica non particolarmente elegante), e una deformazione a rottura minore.

In più si nota che la formazione delle prime fessure anche se non comporta la crisi del-la struttura, obbliga a sostituire l’intera trave, mentre nel caso deldel-la TVT è possibile ripara-re i singoli pannelli danneggiati.

Dati più approfonditi sono a disposizione per il progetto di ricerca di C. Louter ed F. Veer dell’università di Delft in Olanda. In [19]. Sono presentati Quattro tipi di trave che differiscono per l’ancoraggio dell’armatura metallica e per il tipo di armatura (passiva o presollecitata). Verranno qui esaminati i due tipi che hanno dimostrato maggiore resistenza e maggiori risorse post critiche: il tipo 2 ed il tipo 4. Le travi hanno una luce di 4,15 metri e sono caricate in due punti intermedi posti a distanza di 1,8 metri (è quindi una classica prova su quattro punti con momento flettente costante nel tratto centrale lungo 1,8 metri).

Per evitare l’instabilità flessotorsionale della trave i ricercatori olandesi hanno dispo-sto dei supporti ogni 0,5 metri nella parte centrale. I campioni sono stati caricati con in-crementi di spostamenti a velocità costante di 1 mm/min.

tipo 2

il campione presentato come tipo 2 era composto da quattro strati di vetro di spessore

4-6-6-4 ed altezza 450 mm, con due armature

metalliche al lembo inferiore, costituite da piatti in acciaio inox (15x4mm), incollati sul vetro con resina acrilica trasparente e bullonati alle estremità su un profilato ad U rinforzato con una flangia saldata (figura 7.5).

I risultati vengono presentati sotto forma di curve tensione-spostamento (freccia in mezze-ria). La tensione è stata valutata, rispetto alla sezione intera, al lembo inferiore della trave (Figura 7.6).

La trave mostra un comportamento lineare fino alla formazione della prima fessura per una tensione di 34 MPa, che dovrebbe12 corrispondere ad un carico applicato di 39 kN.

12

Dalla lettura di [19] sembra di capire che a partire dal carico applicato Q (misurato) sia stata calcolata la forza (F=Q/2) applicata a distanza b dagli appoggi e quindi il momento (M=Fb), costante nel tratto

Continuando a sollecitare la trave la tensio-ne diminuisce fino a 20 MPa (23 kN) per poi ri-salire e procedere con un andamento a denti di sega per effetto della formazione di nuove fessu-re.

La tensione non supererà più il valore di prima fessurazione, ciò significa che se si fosse mantenuto costante il carico la trave non avreb-be avuto alcuna riserva post-critica, ma si sareb-be innescato un processo a catena che l’avrebsareb-be inesorabilmente condotta al collasso.

La freccia in corrispondenza della prima fessurazione è pari a circa 8 mm, mentre al col-lasso è pari a 45 mm.

La crisi definitiva della trave avviene per rottura dei collegamenti delle armature.

Confrontando questo prototipo con la TVT si può notare che sia la prima fessurazione che la crisi avvengono per carichi inferiori (questo non vuol dire molto perché le travi erano carica-te diversamencarica-te e la TVT era più alta ed aveva una luce minore, inoltre il prototipo olandese è

realizzato con vetro float), ma soprattutto che la TVT manifesta una deformazione a rottura maggiore e che dopo la prima fessurazione occorre incrementare notevolmente i carichi per arrivare al collasso (cioè la TVT sottoposta ad un carico superiore a quello di prima fessu-razione si lesiona ma mantiene inalterata la propria capacità portante ed occorre aumentare ulteriormente il carico per portarla al collasso). Infine la TVT è autostabilizzata nei con-fronti dello svergolamento, mentre la trave di Delft ricorre a supporti esterni.

Anche il tipo di rottura è diverso: le travi di Louter e Veer, si lesionano per effetto del-le tensioni di trazione indotte dal momento fdel-lettente, mentre queste nella TVT non creano problemi perché i pannelli di vetro sono liberi di staccarsi dai nodi metallici. Nella TVT si formano delle bande di compressione nel vetro e la prima fessurazione avviene lungo le i-sostatiche di compressione (cioè ortogonalmente alle ii-sostatiche di trazione), La crisi defi-nitiva è invece stata causata dall’instabilità locale del pannello centrale per effetto della compressione al corrente superiore, ma dalla trave non sono caduti che piccoli frammenti di vetro e tutti i pannelli sono rimasti al proprio posto.

le. Infine dividendo M per il modulo di resistenza W (valutato a sezione integra ed assunto costante anche in seguito al lesionamento del vetro) è stata calcolata la tensione al lembo inferiore .

Figura 7.6: risultato della prova sulla trave tipo 2 (Louter-Veer, [19] )

tipo 4

Il campione tipo 4 presentato in [19] è composto da quattro strati di spessore 4-4-4-4 mm, di altezza 390 mm, uniti a due a due da un interlayer di PVB. Le due pareti stratificate così ottenute sono separate da due profilati

cavi all’interno dei quali scorrono i tiranti di precompressione ( 7 mm).

Durante la prova di carico si sono ficate piccole lesioni in corrispondenza gli appoggi, che non hanno però influenzato il comportamento generale della trave.

Le prime fratture significative si sono manifestate ad una tensione di 49 MPa (si stima circa 34 kN di carico totale applicato, vedi nota pag.1761 ), per una freccia di cir-ca 10 mm.

Successivamente la trave è riuscita a superare il carico di prima fessurazione, toccando i 54 MPa (37 kN di carico totale).

A questo punto la trave è stata scarica-ta (freccia residua di circa 2 mm) e nuova-mente caricata fino a portarla a rottura ad un livello tensionale di 54 MPa, con una freccia di 18 mm. La crisi è avvenuta per instabilità flessotorsionale.

Confrontando questa trave con la TVT si può notare che la deformazione ultima è stata modesta (meno di 1/200 della luce), mentre le risorse post-critiche sono di poco inferiori a quelle della TVT. Il carico di prima fessurazione è infatti pari al 91% del carico di rottura

Figura 7.7: trave tipo 4 (Louter-Veer, [19] )

Figura 7.8: risultato della prova sulla trave tipo 4 (Louter-Veer, [19] )

7.3 Confronto con il prototipo TVT

Il prototipo TVT ha rappresentato un netto passo avanti rispetto al campione .In primo luogo le dimensioni, più realistiche se si pensa all’intervallo di luci libere in cui questa trave può essere impiegata, consentono un giudizio estetico più completo.

Dal punto di vista strutturale si è invece assi-stito ad un nettissimo miglioramento sia della rigi-dezza nel piano verticale, sia della stabilità trasversale.

Il nuovo sistema di controvento si è rivelato efficace. La deformazione trasversale a rottura è stata di appena 8 mm.

Nel Piano verticale la trave TVT si è rivela-ta molto rigida e molto resistente. Il campione era collassato per un carico totale di 20 kN, con una freccia massima di 70 mm, mentre il campione

ha raggiunto i 62 kN con una freccia massima di

45 mm (figura 7.11).

La scelta di sostituire le barre con delle funi spiroidali ha facilitato e velocizzato l’assemblaggio. Per il campione erano emerse

difficoltà notevoli nell’allineamento delle barre necessario per l’inserimento nel tenditore.

Figura 7.10: il prototipo si è dimostrato più rigido e più stabile.

Figura 7.9: immagini del prototipo durante

la prova di carico – sono evidenti le notevoli deformazioni sia verticali che trasversali.

Figura 7.11: confronto tra i grafici carico-spostamento della trave TVT e della

trave TVT .

L’uso delle funi nel prototipo ha facilitato l’inserimento nei nodi, ma ha complicato la fase di tesatura. La scarsissima rigidezza torsionale causava un attorcigliamento dei cavi senza un avvitamento dei capicorda nel tenditore, di conseguenza quando la chiave dina-mometrica raggiungeva la coppia di sblocco e veniva estratta dal tenditore, la fune si svol-geva perdendo tensione. È stato quindi necessario predisporre dei dispositivi di blocco della fune, realizzati con dei morsetti saldati ad un piatto di acciaio opportunamente fode-rato per poter essere appoggiato sui i vetri senza danneggiarli.

Infine la sostituzione del Teflon con l’alluminio come materiale di interposizione tra acciaio e vetro si è rivelata una scelta positiva. Probabilmente la maggiore rigidezza globale manifestata dalla trave è dovuta anche alla maggior rigidezza del contatto ottenuta con l’uso dell’alluminio. Inoltre questo materiale da buone garanzie anche dal punto di vista del-la durabilità.

Ulteriori sperimentazioni potranno stabili-re se ripetuti scorrimenti del vetro nel nodo ne danneggiano la superficie. In tal caso potrebbe essere interessante sperimentare altri mate-riali, ad esempio sottili lamine di materiale plastico (come l’EPDM o altri elastomeri).

-10 0 10 20 30 40 50 60 70 -10 0 10 20 30 40 50 60 70 80 C a ri c o T o ta le A p p li c a to [ k N ] spostamento [mm]

Figura 7.12: le lamine di alluminio poste tra acciaio e vetro.

Riguardo al contatto tra acciaio e vetro, si ritiene che parte del successo della speri-mentazione del prototipo sia dipendente dalla buona realizzazione di questo dettaglio. Accanto alla scelta del materiale è di grande importanza anche la geometria degli elementi.

Se infatti la lamina di interposizione è troppo sottile, o il raggio di smusso del vertice del vetro è troppo piccolo, questo penetra più a fondo del previsto nel nodo ed il contatto si localizza su una piccola superficie frontale; l’espansione laterale invece non è impedita, nascono quindi delle tensioni di trazione in direzione ortogonale alle bisettrici che possono generare delle lesioni.

Viceversa se la lamina è più spessa o il raggio dello smusso è più grande, il vertice del pannello non riesce a raggiungere il fondo del suo alloggiamento ed il contatto avviene su due superfici laterali che esercitano un favorevole effetto di confinamento, contrastando la formazione di lesioni nei vertici (figura 7.13).

Queste considerazioni devono essere opportunamente ponderate in relazione alle tolle-ranze costruttive degli elementi coinvolti nel contatto (nodi di acciaio, lamine di alluminio e pannelli di vetro con vertici smussati).

7.4 Margini di miglioramento

Uno dei pregi delle travi TVT consiste nella possibilità di ripararle con costi ridotti, sostituendo solo gli elementi danneggiati. Attualmente il prototipo è in attesa di ricevere dei nuovi pannelli di vetro, in sostituzione di quelli lesionati durante la prova di carico e presto sarà sottoposto ad una nuova campagna di indagini sperimentali.

Figura 7.13: effetto di un raggio di curvatura del vetro più o meno grande rispetto al raggio interno della superficie di contatto.

In questa fase sarà interessante sperimentare un livello di presollecitazione più elevato per confermare i risultati della simulazione numerica, che mostrano come un elevato livel-lo di precompressione iniziale produca dei benefici in termini di rigidezza (vedi par. 5.4.3).

Considerando che il collasso della trave è avvenuto per instabilità dei pannelli centrali, causata dalle compressioni indotte dal momento flettente nella zona superiore, si può pen-sare di ridurre la presollecitazione del corrente superiore ed aumentare quella del corrente inferiore.

Naturalmente non si può esagerare con la differenziazione della tesatura delle funi, perché uno squilibrio nella tensione dei tiranti che concorrono in un nodo produce delle di-storsioni che possono danneggiare il vetro. Il nodo, infatti tende a ruotare verso la fune più tesa, ed è contrastato dal vertice del pannello di vetro. Tesando maggiormente il corrente inferiore si ottengono però delle rotazioni opposte a quelle indotte dai carichi esterni, pro-ducendo complessivamente un effetto favorevole.

Un dettaglio che ha larghi margini di miglioramento è il nodo in acciaio. Per prima cosa, le dimensioni possono essere ridotte a vantaggio della trasparenza della trave: la parte tratteggiata nella figura 7.14 è superflua e può essere eliminata spostando i fori di fissaggio delle piastre esterne (la rigidezza trasversale del nodo non è essenziale per il buon funzio-namento della trave, quindi due viti sono sufficienti per fissare le piastre).

Altri sviluppi potrebbero riguardare il dispositivo di bloccaggio delle funi passanti (correnti inferiori e superiori) che si è rivelato poco efficace.

Anche il sistema di tesatura necessita di miglioramenti: agire sui tenditori nel piccolo spazio compreso tra i pannelli di vetro è un’operazione laboriosa e molto delicata perché si rischia di danneggiare il bordo delle lastre.

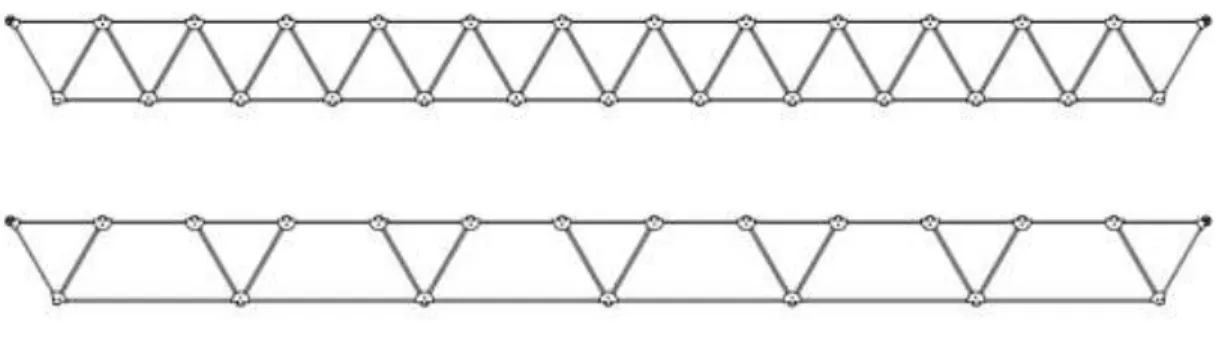

Per superare grandi luci è possibile sostituire i pannelli triangolari con pannelli trape-zoidali. Questa soluzione consente di limitare il numero dei nodi metallici aumentando la

Figura 7.14: possibile soluzione per ridurre le dimensioni dei nodi metallici.

trasparenza della trave. Alternando pannelli triangolari e pannelli trapezoidali si può man-tenere costante il passo dei nodi superiori e diradare i nodi inferiori

Figura 7.15: l’uso di pannelli trapezoidali aumenta la trasparenza della trave; questa soluzione può essere utile per travi di grandi luci, che con uno schema warren richiederebbero moltissimi nodi.

7.5 Possibili applicazioni

La tecnologia TVT e ancora nella fase iniziale della sperimentazione, ma si è rivelata un’idea valida per realizzare membrature in vetro di grande luce. Si ritiene che questo tipo di travi possa arrivare a luci di circa 20 metri. Questo ambizioso traguardo può essere rag-giunto sia incrementando gli spessori delle lastre per aumentarne la stabilità locale, sia in-tervenendo sulla geometria dei nodi e sui materiali di interfaccia.

Considerando le eccezionali qualità del vetro in compressione sembra anche logico aspettarsi di incrementare la portata della trave conferendole una forma arcuata che implica la sovrapposizione delle compressioni generate dalla presollecitazione, dai processi di tempera e dagli stessi carichi agenti sulla struttura..

Figura 7.16: una possibile applicazione in una passerella in vetro: la struttura portante è costituita da due travi TVT ad asse curvilineo

![Figura 7.5: trave tipo 2 (Louter-Veer, [19] )](https://thumb-eu.123doks.com/thumbv2/123dokorg/7332504.90973/4.893.455.736.669.894/figura-trave-tipo-louter-veer.webp)

![Figura 7.6: risultato della prova sulla trave tipo 2 (Louter-Veer, [19] )](https://thumb-eu.123doks.com/thumbv2/123dokorg/7332504.90973/5.893.512.808.147.596/figura-risultato-prova-trave-tipo-louter-veer.webp)

![Figura 7.8: risultato della prova sulla trave tipo 4 (Louter-Veer, [19] )](https://thumb-eu.123doks.com/thumbv2/123dokorg/7332504.90973/6.893.418.758.484.860/figura-risultato-prova-trave-tipo-louter-veer.webp)