Capitolo 1

I moderni motori due tempi ad accensione comandata

1.1 Introduzione

Le sempre più stringenti norme riguardanti la riduzione delle emissioni inquinanti hanno di fatto decretato la fine dei motori due tempi con carburatore e resa necessaria l’adozione di nuove soluzioni tecniche che rispettino i vincoli di impatto ambientale.

Infatti in un motore due tempi convenzionale con luci alimentato con carburatore o ad iniezione indiretta, il processo di lavaggio avviene con miscela carburata ed è caratterizzato da una vera e propria perdita di combustibile dallo scarico. Questo comporta alti consumi ed elevate emissioni, soprattutto di idrocarburi incombusti (HC). L’iniezione diretta risolve il problema del cortocircuito di combustibile allo scarico perché il lavaggio del cilindro viene effettuato con sola aria. Purtroppo la sola iniezione diretta non consente di risolvere un altro ben noto problema del due tempi convenzionale e cioè la presenza di combustioni irregolari ai bassi carichi. Questo problema nasce per l’elevato rapporto massico tra gas residui e gas freschi che si verifica in tale condizione di funzionamento.

L’iniezione diretta, unita ad opportune strategie di formazione della miscela, rende possibile la realizzazione della stratificazione della carica nella zona d’accensione consentendo di risolvere il problema delle combustioni irregolari ai bassi carichi.

Da qualche anno il Dipartimento di Energetica dell’Università di Pisa si sta occupando della progettazione di motori a due tempi di piccola cilindrata alimentati con sistema ad iniezione diretta e carica stratificata. Questa tesi si colloca nell’ambito di tali studi e riguarda l’analisi fluidodinamica, effettuata tramite codici CFD, della geometria della camera di combustione e dei travasi di un motore prototipo due tempi di 50 cm3 ad iniezione diretta e stratificazione della carica.

1.2 Il motore due tempi tradizionale: pregi e difetti

Nell’introduzione si è fatto cenno ad alcuni dei problemi che caratterizzano il motore due tempi di tipo tradizionale; tuttavia tale tipologia di motore presenta i seguenti vantaggi rispetto al quattro tempi, specie in relazione al suo impiego in veicoli di piccola cilindrata [1, 2, 3, 4, 5]: - maggiore semplicità costruttiva e basso costo visto che il motore è privo di valvole comandate e quindi del sistema di distribuzione. Inoltre la maggior leggerezza rende il due tempi particolarmente adatto ad essere impiegato su macchine di dimensioni e massa contenuti (attrezzature da giardinaggio, aerei ultraleggeri ecc);

-più alta potenza specifica assieme ad andamento della coppia più uniforme (il due tempi presenta una regolarità ciclica doppia rispetto al quattro tempi);

- maggior rendimento meccanico rispetto al quattro tempi grazie all’assenza delle corse a bassa pressione (salvo casi particolari e pur includendo nelle perdite meccaniche il lavoro della pompa di lavaggio; considerando inoltre la minor complessità meccanica rispetto al quattro tempi, il due tempi è caratterizzato da minori perdite per attrito).

-minori emissioni di monossido di carbonio (CO) e di ossidi di azoto (NOx). Questo è

conseguenza del processo di lavaggio che, non essendo “perfetto”, lascia grandi quantità di gas residui in camera di combustione (EGR intrinseco). Tali gas, riducendo la temperatura di combustione, diminuiscono la formazione di CO per la minore dissociazione. La minor quantità di NOx prodotta dipende anch’essa dalle più basse temperature di combustione ma anche dalla ridotta pressione parziale dell’ O2 presente in camera.

Accanto a questi vantaggi il motore due tempi tradizionale con carburatore presenta notevoli problemi tra i quali:

-perdita di area nel diagramma relativo al ciclo indicato per l’apertura anticipata dello scarico; -maggiori carichi termici del cilindro rispetto al quattro tempi;

-maggiori difficoltà di lubrificazione rispetto al 4 tempi, sia pure per motivi diversi secondo la configurazione del motore;

-difficoltà nell’eseguire il processo di sostituzione della carica, per la mancata separazione fisica tra gas residui e carica fresca ed anche per il breve intervallo temporale a disposizione per il ricambio;

-fuoriuscita di carica fresca dallo scarico durante il lavaggio e durante l’eventuale scarico forzato;

-combustioni irregolari ai bassi carichi.

Gli ultimi due punti rappresentano i maggiori tra i problemi che affliggono il motore due tempi con carburatore arrivando a minacciarne la sopravvivenza per il futuro (nelle condizioni maggiormente critiche la benzina che fuoriesce può essere anche superiore al 20%); infatti il cortocircuito di miscela carburata fresca direttamente allo scarico produce, specie agli alti carichi, alte emissioni di idrocarburi incombusti (HC) e consumi elevati.

Accanto al problema della fuoriuscita di una certa frazione di combustibile direttamente dallo scarico, il due tempi tradizionale presenta ai bassi carichi combustione irregolare o addirittura vere e proprie mancate accensioni (quenching e misfire) per la poca miscela fresca inviata e la grande concentrazione di gas combusti presenti nel cilindro.

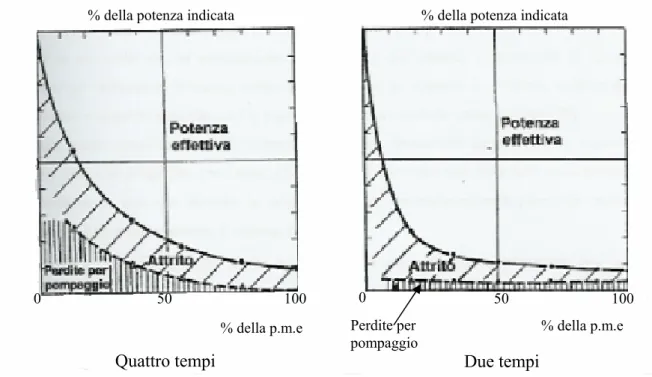

Se il motore due tempi tradizionale non fosse caratterizzato da una vera e propria perdita di combustibile dallo scarico, esso presenterebbe consumi inferiori rispetto ad un quattro tempi, soprattutto in condizioni di forte parzializzazione [6]; infatti in un due tempi la spesa energetica legata al pompaggio rimane pressoché costante al variare del carico (Fig. 1.1).

In un quattro tempi invece tale spesa aumenta ai bassi carichi: in quest’ultimo infatti ridurre la massa fluente per ciclo significa operare una considerevole laminazione del flusso in aspirazione che comporta di conseguenza alta dissipazione di energia. Al contrario in un due tempi con carter pompa per realizzare forti riduzioni del riempimento e perciò della potenza erogata, è sufficiente operare modeste laminazioni.

Nei piccoli motori due tempi a carburazione, sia per l’intrinseca bassa emissione di NOx che per ragioni di costo (sensori per il controllo del titolo) si adottano catalizzatori ossidanti per il trattamento di HC e CO. Tuttavia è da considerare che tali catalizzatori sono sottoposti ad alti

stress termici legati all’elevata concentrazione di carica fresca che fuoriuscendo dallo scarico deve bruciare all’interno del catalizzatore. Attualmente nell’ambito dei quattro tempi la ricerca motoristica è rivolta all’ottimizzazione dell’iniezione diretta ed allo sviluppo di catalizzatori in grado di ridurre gli NOx anche in presenza di ossigeno [27, 28].

Figura 1.1 Confronto della ripartizione della potenza indicata tra un motore a quattro tempi ed uno a due tempi.

1.3 Iniezione diretta nei motori 2 tempi

La riduzione delle emissioni di idrocarburi incombusti già a monte del catalizzatore è una condizione indispensabile al fine di garantire la sopravvivenza del motore due tempi di piccola cilindrata ad accensione comandata. E’ necessario cioè abbattere la produzione di HC già in seno al motore limitando le perdite di combustibile allo scarico dovute al lavaggio del cilindro con miscela carburata ed i problemi di combustione irregolare ai bassi carichi come misfire e quencing.

L’iniezione diretta del combustibile impiegata su un motore due tempi ad accensione comandata consente di risolvere il primo di questi due problemi; infatti adottando questo tipo di alimentazione è possibile effettuare il lavaggio della camera con sola aria e quindi eliminare il problema della fuoriuscita di benzina dallo scarico [7].

Perdite per pompaggio Due tempi Quattro tempi % della p.m.e % della p.m.e 100 100 50 50 0 0

% della potenza indicata % della potenza indicata

Il secondo problema (regolarizzare il funzionamento ai bassi carichi) può essere risolto, nell’ambito dell’iniezione diretta, realizzando la stratificazione della carica che verrà descritta al par 1.3.2.

Un problema dell’iniezione diretta riguarda l’incertezza del titolo che si raggiunge nel cilindro; infatti parte dell’aria coinvolta nel processo di lavaggio del cilindro fuoriesce dallo scarico e risulta difficile stimare la quantità intrappolata anche perché essa è legata a vari fattori tra cui il comportamento fluidodinamico dello scarico (influenzato dalla presenza di incrostazioni).

Tuttavia, rispetto ad un motore due tempi convenzionale a carburatore, l’adozione dell’iniezione diretta comporta una serie di effetti che possono essere così sintetizzati [8]:

-uguale o anche maggiore valore della potenza massima; -riduzione del consumo specifico del 25-35%;

-riduzione delle emissioni di HC del 75-85%; -riduzione delle emissioni di CO del 50%; -uguale valore delle emissioni di NOx.

In Fig. 1.2 sono riportati i grafici relativi ai consumi ed alle emissioni di motori due tempi, il primo alimentato ad iniezione diretta senza stratificazione della carica ed il secondo tramite carburatore.

I due casi riportati (Fig. 1.2) non presentano differenze né riguardo ai valori di potenza massima, né riguardo alle emissioni di NOx .Tuttavia il motore alimentato ad iniezione diretta presenta un’elevata riduzione dei consumi visto che la curva del minimo consumo scende a 300 g/kWh contro i 380 g/kWh presenti nel caso del motore a carburatore (Fig. 1.2 cerchi rossi). Tutto ciò si traduce di conseguenza in una riduzione delle emissioni di HC rispetto al caso del motore tradizionale a carburatore. Inoltre è da sottolineare, come testimoniato anche dai grafici, che con la sola iniezione diretta della benzina non è possibile evitare il cattivo funzionamento ai bassi carichi; infatti a basso numero di giri ed a basso carico si nota che consumo ed emissioni di HC sono analoghi per il motore a carburatore e quello alimentato con sistema ad iniezione diretta, con valori di 500-600 g/kWh per il consumo specifico e 3000-5000 ppm per quanto riguarda la concentrazione degli HC (Fig. 1.2 cerchi blu). All’aumentare del regime di rotazione è possibile

apprezzare dei miglioramenti per le emissioni di HC nel caso di motore ad iniezione diretta; infatti, a parità di coppia erogata, l’aumento della velocità di rotazione comporta un incremento delle perdite meccaniche cui consegue una pressione media indicata superiore e quindi un lavaggio del cilindro più efficiente.

Figura 1.2 Confronto tra consumi ed emissioni di un motore a due tempi ad iniezione diretta (figure di sinistra) ed

uno con alimentazione a carburatore.

Consumo specifico (g/kwh)

Regime (giri/min) Regime (giri/min)

5000 5000 1000 1000 5000 5000 1000 1000 Regime (giri/min) Regime (giri/min) 2000 3000 4000 Concentrazione di HC (ppm) 2000 3000 4000 4000 3000 2000 2000 3000 4000

Iniezione diretta Carburatore

30 25 15 10 30 25 20 15 10 30 30 25 25 20 15 10 15 10 5 5 5 5

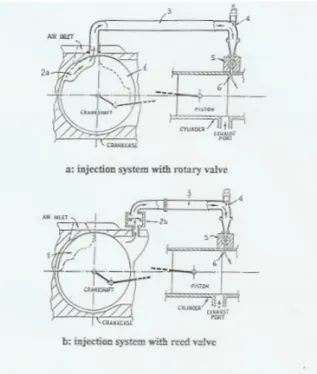

I sistemi ad iniezione diretta impiegati per alimentare motori due tempi possono essere classificati in [7]:

-sistemi ad iniezione pneumatica (air assisted) -sistemi ad iniezione liquida

Le differenze tra le due tipologie di iniezione riguardano, oltre alle diverse soluzioni costruttive che è necessario adottare per realizzarle, la pressione con la quale il combustibile viene spruzzato nel cilindro.

Figura 1.3 Un sistema air assisted

I sistemi ad iniezione liquida sono caratterizzati da pressioni di iniezione dell’ordine di 50-100 bar. Questi valori sono necessari al fine di ottenere delle gocce di piccole dimensioni e quindi un alto rapporto tra superficie e volume della goccia in modo da ridurre il tempo di evaporazione. I sistemi di tipo pneumatico (Fig. 1.3) sono caratterizzati da pressioni di iniezione minori dei precedenti [9, 10, 11]. Un iniettore pneumatico si presenta come un elemento nel quale si realizza una miscela aria-combustibile con titolo ricco, inviata all’interno del cilindro dove è

presente solamente aria. Nei sistemi air assisted è possibile ottenere miscele ad alto grado di omogeneità con basse pressioni di iniezione (5-6 bar), poiché si raggiungono alte velocità di ingresso nel cilindro ed il diametro delle gocce è molto piccolo: il grado di polverizzazione che si ottiene con iniezione liquida a 100 bar si può ottenere con la pneumatica con valori della pressione inferiori di due ordini di grandezza. Per quanto riguarda la velocità all’uscita dell’iniettore, essa è calcolabile tramite la seguente formula:

V=(2gh)0.5

dove h è il battente in metri e pari a p/(ρg), ossia al rapporto tra il salto di pressione e la densità del fluido; dalla definizione di h risulta quindi evidente che a parità di velocità all’uscita dall’iniettore, nel caso dell’iniezione pneumatica, dal momento che la densità della miscela aria-benzina è circa tre ordini di grandezza più piccola rispetto a quella della aria-benzina, la pressione di iniezione deve essere più bassa rispetto alla liquida degli stessi ordini di grandezza. In generale nell’ambito della soluzione pneumatica le pressioni di iniezione più elevate sono 5-6 bar (assoluti o relativi alla pressione nel cilindro) sia perché ampiamente sufficienti riguardo il grado di polverizzazione che è possibile ottenere ma anche per considerazioni di carattere energetico; infatti dal punto di vista della potenza assorbita dal motore risulta più conveniente iniettare liquido a 100 bar che comprimere aria a 5-6 bar.

Un altro svantaggio è che i sistemi a bassa pressione assoluta non consentono la stratificazione della carica per l’impossibilità di fare iniezioni ritardate in camera.

Quindi sia per quest’ultimo motivo che per motivazioni di tipo energetico, nell’ambito dell’iniezione diretta e stratificazione della carica si è soliti impiegare sistemi ad iniezione liquida. Inoltre nel caso di alta pressione di iniezione, l’iniettore presenta una maggior capacità di eliminare i residui carboniosi che si formano su di esso per l’esposizione al fronte di fiamma: tali residui potrebbero creare ostruzioni al passaggio del combustibile. Questa capacità è quindi molto importante nel caso di motori due tempi con lubrificazione a perdere, dove l’entità dei residui carboniosi è alta.

In generale un sistema di alimentazione ad iniezione diretta è caratterizzato dai seguenti componenti:

-un elemento per la pressurizzazione del combustibile;

-un sistema di controllo che piloti l’elemento iniettore.

Generalmente il sistema di controllo è elettronico ma in passato sono state sviluppate anche soluzioni di tipo meccanico (ad es. Bosch per Gutbrod). Rispetto a questi ultimi le soluzioni di tipo elettronico consentono di ottenere sistemi di controllo maggiormente versatili, meno costosi e più efficienti.

1.3.1 Alcuni esempi di sistemi ad iniezione diretta per motori 2 tempi 1) Soluzione FICHT

La Ficht ha realizzato un sistema (Fig. 1.4) che basa il proprio funzionamento su un fenomeno d’urto [12].

Figura 1.4 Sistema Ficht

Tale soluzione genera una pressione di iniezione pari a circa 30 bar utilizzando l’energia cinetica di uno stantuffo di massa opportuna che, accelerato da un’ elettromagnete pilotato da un sistema di controllo elettronico, impatta sul carburante determinando in esso un picco di pressione che causa l’apertura dell’iniettore.

Con questo sistema è possibile realizzare la stratificazione della carica, però il livello di pressione generato non consente una buona polverizzazione del combustibile.

Inoltre questo sistema non garantisce prestazioni soddisfacenti dal punto di vista della ripetibilità dello spray; infatti è sufficiente che le caratteristiche della molla dell’iniettore cambino leggermente per variare sensibilmente la portata di combustibile iniettato. Inoltre il sistema Ficht basa il suo funzionamento su fenomeni fortemente aleatori e che determinano un legame non lineare tra pilotaggio e portata.

2) Piaggio Fast

Nel sistema Fast (Fig. 1.5) la pressione di iniezione (3-4 bar) è generata da un compressore a stantuffo collocato sulla testa del cilindro ed azionato dall’albero motore tramite una cinghia di trasmissione [13, 14].

Figura 1.5 Sistema Piaggio Fast

Il combustibile proveniente dal carburatore entra nel compressore dove si forma una miscela ricca. Il vantaggio di questa soluzione sta nella possibilità di far pervenire il combustibile al

cilindro con un ritardo adeguato a dar luogo alla stratificazione della carica; infatti quando la differenza di pressione tra cilindro e cilindretto del compressore supera 3 bar, una valvola si apre automaticamente determinando il passaggio della miscela ricca dal compressore a stantuffo al cilindro. Purtroppo questo motore non è mai stato sviluppato per poter realizzare la stratificazione, bensì per il funzionamento in carica omogenea con gli inconvenienti di cattive combustioni ai bassi carichi, tipiche dei due tempi tradizionali.

Inoltre la soluzione Piaggio Fast è costruttivamente complessa e costosa. 3) Soluzione Orbital

A differenza del sistema Piaggio Fast, la pressione di iniezione nel caso della soluzione Orbital è fissa a 5 bar [15, 16, 17, 18].

La soluzione attualmente impiegata prevede l’utilizzo di 2 iniettori:

Sulla testa del motore è posizionato l’iniettore al quale arriva aria a 5 bar e benzina a 6 bar (Fig. 1.6).

Per regolare la portata di combustibile entrante è necessario pilotare la durata dell’iniezione di carburante.

Data la pressione di iniezione pari a 5 bar è possibile ottenere buone caratteristiche di diametro delle gocce e polverizzazione fine che implica tempi di evaporazione del combustibile bassi. Dal punto di vista costruttivo il sistema ideato dalla Orbital è però complesso e costoso; infatti oltre alla pompa della benzina è necessario impiegare anche un compressore dell’aria; inoltre iniettare a pressione costante pari a 5 bar comporta l’impossibilità di poter effettuare iniezioni molto ritardate: portarsi sotto i 60°-70° di anticipo rispetto al PMS significherebbe iniettare con una pressione uguale o inferiore a quella raggiunta in camera e perciò insufficiente. Inoltre con un eventuale iniezione ritardata i gas combusti potrebbero risalire all’interno dell’iniettore e depositare sporcizia con ovvie conseguenze sul funzionamento del sistema.

Anticipando iniezione ed accensione è possibile tuttavia riuscire ad ottenere una stratificazione della carica che, anche se non ben fatta, consente un funzionamento regolare al minimo (assenza di misfire) seppur con alti consumi di combustibile.

1.3.2 Iniezione diretta a carica stratificata per motori 2 tempi

L’ottenimento della stratificazione della carica consente di migliorare il funzionamento del motore ai bassi carichi evitando problemi di combustione irregolare per l’alto rapporto nel cilindro tra i gas residui ed i gas freschi [7, 19]. Per stratificazione della carica si intende in generale la realizzazione di una non uniforme distribuzione del titolo in camera di combustione che può essere ottenuta, seppur con modalità e risultati diversi, sia nei motori ad iniezione diretta che a carica premiscelata.

Nel primo caso si realizza in un due tempi una condizione analoga a quanto accade nei motori 4 tempi ad iniezione diretta a carica stratificata in cui. Non parzializzando l’aspirazione, si effettua un elevato lavaggio della camera dove perciò rimane intrappolata un’esigua quantità di gas combusti ed è presente aria fortemente in eccesso rispetto al combustibile. Grazie ad uno opportuno studio fluidodinamico, è possibile ottenere una combustione regolare ai bassi carichi realizzando una miscela aria-carburante stechiometrica o lievemente ricca in corrispondenza della candela ed un titolo più povero allontanandosi da essa, fino ad avere zone con sola aria.

Nel caso di carica premiscelata si opera in modo da situare la carica fresca in prossimità della candela e confinare i gas combusti in zone più lontane in modo da non pregiudicare, così, l’innesco e l’evolversi regolare della combustione. Tuttavia è da sottolineare che, nel caso di motore a carica premiscelata, i risultati praticamente ottenibili ai bassi carichi risultano inferiori rispetto alla soluzione ad iniezione diretta.

Accanto a queste considerazioni e’ da notare che, in un motore alimentato ad iniezione diretta, la stratificazione della carica garantisce una combustione regolare per ogni condizione di funzionamento; infatti, come discusso al par. 1.3 , la quantità di aria effettivamente intrappolata nel cilindro è soggetta a variazioni aleatorie (condizionate ad esempio da variazioni di comportamento fluidodinamico del sistema di scarico per la presenza di incrostazioni) e perciò non è possibile realizzare una miscela stechiometrica dosando il carburante sulla base della misura della portata di aria in ingresso al motore.

L’iniezione diretta a carica stratificata rende tollerabili variazioni del titolo permettendo al motore di operare sempre con eccesso di aria.

La realizzazione della stratificazione della carica al momento dell’accensione di per sè non garantisce che il combustibile venga bruciato in maniera completa; infatti in fase di combustione può accadere che i gas combusti sparpaglino, diluendo eccessivamente la miscela non ancora raggiunta dal fronte di fiamma distruggendo la stratificazione.

In fase progettuale occorre quindi prestare attenzione a questo problema e valutare se la geometria del motore (camera di combustione, travasi ecc) sia in grado di evitare tale inconveniente.

Per realizzare la stratificazione della carica in una camera di combustione aperta occorre operare un’iniezione ritardata, poco prima che avvenga l’accensione; ciò è necessario affinché lo spray rimanga localizzato nella zona vicino alla candela non avendo tempo per allontanarsi da essa. E’ di fondamentale importanza esaminare l’andamento dei moti dell’aria che si instaurano nel motore, concepire una camera di forma opportuna (ad es. con cielo dello stantuffo di geometria non convenzionale) e valutare il comportamento dello spray.

Per ottenere un funzionamento regolare del motore due tempi in tutte le condizioni operative occorre quindi farlo lavorare a carica stratificata ai bassi carichi ed a carica omogenea agli alti, agendo sull’anticipo di iniezione: minore possibile, compatibilmente con la necessità di far evaporare completamente lo spray, per la carica stratificata; maggiore possibile ma non tale da dar luogo a fuga di combustibile dallo scarico nel caso di carica omogenea. L’anticipo di iniezione non può scendere sotto i 60°-70° nel caso di carica stratificata e superare 120°-130°.

Risulta quindi evidente la difficoltà di realizzare in un motore due tempi condizioni radicalmente diverse adottando fasature di iniezione così poco differenti.

A termine di paragone è da notare che nel quattro tempi è a disposizione un range di fasature molto più ampio che va da i soliti 50°-60° di anticipo di iniezione per carica stratificata fino a quasi 360° per carica omogenea.

Al Capitolo 2 vengono proposte alcune considerazioni in merito alla progettazione di un motore due tempi ad iniezione diretta e carica stratificata.

1.3.3 Combustione ATAC

Una delle possibili soluzioni al problema delle combustioni irregolari ai bassi carichi in un motore due tempi è rappresentata dall’ATAC (Active Thermo Atmosphere Combustion) che sfrutta l’energia dei gas residui per la combustione dei gas freschi [7]. Affinché i gas residui costituiscano delle isole a temperatura sufficientemente elevata, condizione necessaria per l’autoaccensione della carica, i gas freschi devono entrare nel cilindro con velocità tali da non permetterne il completo miscelamento con i gas combusti (la velocità viene regolata tramite strozzatura allo scarico o all’immissione).

Durante il moto di risalita del pistone tali isole si frantumano andando a realizzare molteplici punti di innesco così da ottenere una combustione regolare (approssimazione della combustione omogenea).

Per controllare l’anticipo di accensione è possibile agire sulla strozzatura dei travasi o dello scarico in modo da variare la velocità di uscita: alle maggiori velocità di immissione corrisponde un mescolamento superiore tra gas freschi e residui che ritarda la fasatura dell’ATAC. Per realizzare questo tipo di controllo occorre un servomotore che piloti una valvola e questo complica il sistema dal punto di vista costruttivo e dei costi, superiori rispetto all’adozione di un controllo elettronico dell’ accensione tramite candela.

Purtroppo non è possibile realizzare l’ATAC su tutto il campo di funzionamento del motore (Fig.1.7); infatti agli alti carichi la quantità di gas residui presenti nel cilindro è insufficiente per innescare l’ATAC, mentre al minimo (basso carico e basso numero di giri), a causa della modesta quantità di combustibile immesso nel motore, i gas residui si trovano a temperature tali da non portare la carica in condizioni di autoaccensione.

Figura 1.8 Campo di funzionamento dell’ATAC

Per estendere il campo dell’ATAC verso il minimo è possibile adottare uno scarico a fasatura variabile in modo da aumentare il rapporto di compressione ρ effettivo e con esso la temperatura raggiunta a fine compressione.

Con l’ATAC diminuisce la dispersione ciclica grazie ad un meccanismo intrinseco di autoregolazione; considerando ad esempio il caso di un ciclo con un ritardo di accensione, i gas residui risulteranno più caldi per la minor espansione subita ed al ciclo successivo l’ATAC sarà anticipata.

Anche nel caso dell’ATAC è opportuno adottare un sistema di alimentazione ad iniezione diretta di combustibile per evitare cortocircuito di carica fresca allo scarico ed è indispensabile iniettare con adeguato anticipo per avere il tempo necessario a creare le condizioni di autoaccensione del combustibile.

1.3.4 Iniettore swirl

Gli iniettori utilizzati per l’ iniezione diretta nei motori A.C. possono essere raggruppati in tre categorie (Fig. 1.9) :

- Iniettori Swirl; - Iniettori Pintle; - Iniettori Multiforo.

Di seguito vengono descritti gli aspetti caratteristici dell’iniettore swirl, tipologia di iniettore è stata adottata per il motore oggetto di questa tesi.

Gli iniettori swirl (Fig. 1.10) sono caratterizzati dalla presenza di camere tangenziali che imprimono al combustibile un moto rotatorio attorno all’asse dell’iniettore rendendo possibile una buona polverizzazione anche con pressioni di iniezione relativamente basse (Fig. 1.11).

Fig. 1.9Immagini dello spray prodotte da i vari tipi di iniettori ottenute mediante fotocamera ad alta velocità (pressione ambiente di iniezione:1 bar)

L’alzata dello spillo si effettua tramite comando elettromagnetico ed all’uscita dall’ugello lo spray è un cono vuoto all’ interno (hollow cone); l’angolo di apertura di questo cono varia tra 45° e 115° per l’esterno, 20° e 65° per l’interno ed è fortemente influenzata dalla pressione dell’ambiente di iniezione.

L’apertura del cono dipende inoltre dalla massa di combustibile da iniettare: data la modesta quantità di carburante iniettato, ai carichi molto bassi in pratica si inietta la benzina rimasta intrappolata nella camera di “swirl” nel ciclo precedente e che ha perso il moto rotatorio; in questo modo lo spray non è più soggetto ad azioni centrifughe ed esce perciò dall’ugello come una lamina senza aprirsi.

Per realizzare la stratificazione della carica, questo tipo di iniettore viene posizionato sulla testa del motore per lo più in posizione laterale.

Fig. 1.10 Iniettore swirl. Fig. 1.11:Evoluzione del fluido all’interno della camera di swirl.

1.4 La lubrificazione nei moderni motori due tempi

Il sistema di lubrificazione a perdita generalmente adottato su motori due tempi di tipo tradizionale comporta alto consumo di lubrificante e che l’olio partecipi al processo di combustione dando luogo a particolato.

Al fine di realizzare motori a basse emissioni inquinanti sono quindi opportuni il controllo elettronico della dosatura dell’olio e dispositivi che indirizzino il lubrificante nelle zone del motore che necessitano di lubrificazione, quali cilindro e cuscinetti.