Capitolo 1:

La moderna edilizia industrializzata

1.1

Introduzione

Negli ultimi dieci anni, la progettazione antisismica ha attraversato un periodo di intenso sviluppo, basato sull’introduzione di approcci progettuali innovativi, appartenenti alla filosofia del Performance Based Design, il cui concetto di base consiste nell’associare ad un determinato evento, pericoloso per la struttura, la probabilità di raggiungimento di uno stato limite.

Contemporaneamente, tra l’opinione pubblica, la classe politica e la comunità ingegneristica, ha preso consistenza la convinzione che le perdite socio-economiche conseguenti a eventi sismici passati siano oggigiorno inaccettabili.

Per tanto, la ricerca scientifica ha indagato l’applicabilità di sistemi sismo-resistenti in grado di incrementare il livello di prestazione antisismica mantenendo il costo di costruzione a livelli ragionevoli. Molti di questi sistemi sono progettati per dissipare l’energia sismica introdotta in una struttura per mezzo di meccanismi dissipativi supplementari e/o per limitare la trasmissione dell’energia sismica alla struttura portante tramite l’isolamento dei principali elementi strutturali.

Di contro, l’utilizzo e lo sviluppo nelle zone sismiche di strutture prefabbricate in cemento armato ha fino ad ora sofferto, anche a livello internazionale, della limitata conoscenza delle prestazioni di tale tipologia costruttiva impegnata dall’azione del sisma, nonché della mancanza di adeguate normative.

Comune tendenza dei maggiori codici di progettazione internazionale (Stati Uniti, Nuova Zelanda, Giappone, Europa) è quella di consentire l’utilizzo di opere in prefabbricato in zone sismiche purché il comportamento strutturale sia del tutto analogo a quello di una struttura equivalente in c.a. gettato in opera, fatta eccezione per i casi in cui studi dettagliati, basati su prove sperimentali ed analitiche, possano comprovare una soddisfacente prestazione sismica del sistema alternativo. Tale approccio, noto come “emulazione” del cemento armato gettato in opera, prevede l’utilizzo di elementi strutturali prefabbricati con getto in opera,

anche solo parziale, dei relativi giunti (connessioni “umide”). E’ evidente come i vantaggi tipicamente riconosciuti del prefabbricato rispetto al c.a. gettato in opera (tra cui il controllo di qualità, la velocità di costruzione, la riduzione dei costi) risultino fortemente limitati.

A seguito di estesi studi analitici e sperimentali per la definizione di connessioni per sistemi a telaio in prefabbricato, la filosofia di emulazione è stata ampiamente adottata dalla pratica costruttiva Neozelandese, ed ha in seguito trovato favorevole sviluppo in Giappone, nonostante gli evidenti limiti in termini di semplicità di realizzazione e velocità di esecuzione, con conseguenze immediate sui costi. Studi analoghi su sistemi sismici con connessioni di tipo “umido”, conformemente al comune approccio di emulazione del c.a. gettato in opera, sono stati condotti in Italia tra la fine degli anni ‘80 e i primi anni ’90 nell’ambito del Progetto Finalizzato Edilizia del CNR. La scarsa convenienza economica di tali sistemi, in aggiunta alle peculiarità della prefabbricazione italiana, non ne ha però consentito una diffusione sul mercato.

1.2

La prefabbricazione in Europa

In edilizia, tramontato il mito della grande serie e del “grande è meglio”, tutte le innovazioni tecnologiche odierne mirano alla qualità del prodotto e alla riduzione dell’incidenza della mano d’opera soprattutto per i prodotti a commessa, ovvero di non stretta serie, avvalendosi di automatismi computerizzati e di macchinari specifici il cui ammortamento spesso viene ad essere giustificato solo da una specializzazione spinta su una sola linea di prodotti.

Questa tendenza, talvolta, ha indotto il produttore di prefabbricati ad orientarsi verso una mono-produzione altamente meccanizzata che è, come oramai usuale nell’attuale industria della prefabbricazione, indirizzata alla produzione specifica di elementi strutturali come i solai, le travi, i tegoli o i pannelli di tamponamento.

In sintesi, l’industria della prefabbricazione si è orientata sempre più verso la fornitura di un mono-prodotto diversificato nelle misure e nelle finiture, ma non nei criteri produttivi.

In questa contingenza temporale ciò di cui la prefabbricazione si nutre è la caduta delle ideologie, la mondializzazione delle esperienze. Il componente in calcestruzzo si appropria di una dimensione finalmente proporzionata allo spessore dei suoi contenuti ingegneristici ed alla consistenza delle risorse tecnologico-produttive che ne sono il presupposto. La resistenza cubica caratteristica del calcestruzzo, ad esempio, si appresta al balzo indicato negli Eurocodici nel valore limite di 70 N/mmq, con un aumento del 27% rispetto al valore massimo di 55 N/mmq. Incremento reso possibile, oggi giorno, dalla messa a punto di specifici impianti di confezionamento e dall’utilizzo degli iperfluidificanti.

È questo un percorso che non presenta arditi “passaggi al limite”, ma trova linfa vitale nella reticolazione geometrica delle superfici e nella serialità del componente che viene in questo senso interpretato come specchio della ripetitività funzionale. [25]

In questo senso, l’utilizzo di elementi prefabbricati è riuscito a garantire una notevole velocità di costruzione senza rinunciare alla qualità del risultato e all’affidabilità delle strutture.

1.3

La prefabbricazione civile-industriale in Italia

Smentita l’idea che i sistemi in serie pongano limiti troppo rigidi, in Italia, le cause del fallimento della prefabbricazione nell’ambito delle costruzioni residenziali sono da ricercare nell’assenza di un fabbisogno di costruzioni residenziali che giustifichi l’investimento in sistemi di prefabbricazione in grado di produrre oltre centomila metri cubi all’anno, e non nell’aspetto progettuale o tecnologico del sistema di prefabbricazione.

Pertanto, il prefabbricato è passato all’edilizia industriale, ambito nel quale esiste la ragionevole possibilità di investire sulla quantità.

Figura 1.1 Esempio di edificio industriale prefabbricato

Grazie alla modularità e al ridotto tempo di esecuzione rispetto alle analoghe strutture monolitiche gettate in opera, negli ultimi anni il campo di impiego delle strutture prefabbricate in cemento armato si è notevolmente ampliato, cosicché oltre che nel settore più "tradizionale", costituito dagli edifici industriali monopiano, esse vengono adottate con frequenza crescente anche per la realizzazione di edifici polifunzionali (centri commerciali, uffici, cinema multisala) e residenziali multipiano.

Figura 1.2 Esempio di edificio sportivo prefabbricato

Vi è poi il settore commerciale per il quale si giustifica l’impiego di prefabbricati pesanti, ma vi è anche, ad esempio per i centri commerciali, una esigenza di immagine e di caratterizzazione che richiede ai produttori di confezionare “su misura” i diversi elementi.

Di conseguenza, si cercano soluzioni per uscire dal solito “concetto di

scatola”, puntando molto sui tamponamenti e mostrando, per esempio, false

Pertanto la tendenza di rilegare la prefabbricazione al solo settore industriale è stata invertita da molti prefabbricatori che realizzano casserature particolari, proponendo prodotti prefabbricati, ma flessibili e personalizzati.

Uno sviluppo interessante dei sistemi di costruzione industriali è quella che si verifica all’estero, con strutture realizzate

in componenti di materiali diversi, a elevata tecnologia, con impiego di coperture e pareti in acciaio e vetro, pannelli in alluminio, ed altro.

Figura 1.3 Prefabbricato in componenti di materiali diversi

L’edificio prefabbricato appare come il risultato di una progettazione e di un processo produttivo di serie.

Tuttavia, il fabbricato in calcestruzzo può ancora essere visto come un manufatto edilizio legato ad un singolo progetto. In questo caso, è il progettista che definisce gli elementi della prefabbricazione, avvalendosi del progresso tecnologico. Viceversa, un’alternativa al precedente approccio, potrebbe essere rappresentata dall’utilizzo di componenti standardizzati da impiegare in progetti diversi.

Oggigiorno, il concetto di prefabbricazione si è evoluto e verte su un progresso che va ben oltre le nuove tipologie e le sempre più ampie applicazioni dei prodotti. “Edilizia industrializzata” significa, oggi, programmazione dell’intervento, ottimizzazione delle fasi costruttive, versatilità, ma anche, e soprattutto, capacità di entrare in sintonia con le aspettative specifiche di ogni situazione progettuale e cantieristica, risolvendo necessità che richiedono approcci sempre più personalizzati. In questo scenario la capacità di dialogo con i progettisti diventa quindi un fattore strategico e qualificante, in tutti i campi di utilizzo del prefabbricato.

Tutti i prodotti nascono con caratteristiche proprie e per assolvere a compiti pianificati, ma soprattutto, indipendentemente dal sistema di costruzione scelto non si può prescindere da una progettazione qualificata dei componenti e dal controllo del loro assemblaggio nel prodotto finale. In questo caso, un intervento di prefabbricazione che presenti tutti questi fattori che definiscono l’edilizia

industrializzata di nuova generazione mette in luce l’efficienza e l’efficacia dell’operato di un team di una moderna industria di prefabbricazione, ancora più valido se contraddistinto dall’ulteriore impegno di calarsi ed interpretare le esigenze del mercato.

1.4

Tegoli di copertura e sistemi di ancoraggio

Tra i tegoli di copertura quelli binervati TT sono, a livello internazionale, tra le più diffuse tipologie prefabbricate in calcestruzzo. Rappresentano da tempo, per la semplicità di produzione e per la flessibilità di impiego, i profili più utilizzati nella prefabbricazione.

L’impiego tipico è nella formazione di coperture piane e, generalmente con la collaborazione di una soletta in calcestruzzo armato gettata in opera, per la formazione di solai intermedi di calpestio, anche di notevoli luci o impegnati da forti sovraccarichi.

Figura 1.4 Coperture piane e solai di interpiano prefabbricati con impiego di tegoli binervati TT

I tegoli TT costituiscono di norma manufatti in serie dichiarata. Per ogni commissione viene prodotta una pratica che riporta il calcolo dell'insieme strutturale e dei singoli componenti.

I prototipi di cui sopra sono costituiti da una soletta orizzontale irrigidita inferiormente da due nervature verticali, nelle quali è contenuta l'armatura principale.

Figura 1.5 Tegolo binervato TT

La soletta superiore ha spessore pari a 5 cm e larghezza variabile da 249 cm (valore normalizzato) a 149 cm. Per la formazione di solai intermedi di edifici pluripiano si prevede, generalmente, il getto in opera di una soletta in calcestruzzo collaborante di almeno 5 cm di spessore, opportunamente armata con rete elettrosaldata.

La produzione di serie prevede sei altezze 40 - 50 - 60 - 70 - 80 - 90 cm. Ciascun tegolo, a parità di altezza, si differenzia anche per la larghezza (b) delle nervature verticali, disponibili in tre misure:

- b = 9 cm per impiego normale;

- b = 15 cm per grandi portate e resistenze al fuoco; - b = 22 cm per elevatissime portate e resistenze al fuoco.

Alla necessità di avere una variabilità di larghezza della soletta, in altezza delle nervature e in lunghezza del tegolo, le attrezzature di getto offrono differenti soluzioni a seconda del grado di automazione che si richiede.

I tegoli binervati TT sono prodotti su casseri auto-reagenti d'acciaio con sponde laterali mobili, al fine di ottenere le variazioni dimensionali delle nervature. La sagomatura a TT si rivela particolarmente indicata per adottare l'auto-reagenza,

poiché il manto della lamiera, opportunamente rinforzato, viene utilizzato anche per assorbire direttamente la forza di precompressione trasmessa alle estremità del cassero.

La lunghezza delle piste è pari a circa 75 metri. Il getto viene vibrato con eccentrici elettrici a frequenza variabile in funzione dell'impasto. Segue la maturazione realizzata a vapore, effettuata tramite un ciclo in cui si raggiunge la temperatura massima di 70°C. La resistenza caratteristica minima allo scassero è pari a Rck > 42.5 N/mm2.

Figura 1.6 Stoccaggio di tegoli binervati TT

In merito alle tolleranze di produzione in generale si richiede che la tolleranza di linearità dei bordi, misurata nel punto di maggior scostamento, debba risultare inferiore a: L/1000 (essendo L la lunghezza dell'elemento) e comunque non superiore a cm 2.

Indicate con f1, f2, f3,...fn, le controfrecce differenziate dei vari tegoli, dovrà

essere:

(f1-f2,f3-f1,f3-f2,...)<0.2 cm/ml

La differenza delle quote degli estradossi delle testate di tegoli di uguale altezza nominale e stesso piano di posa deve risultare inferiore a cm 2.

Essendo b la larghezza dell'elemento, il valore del fuori squadro orizzontale di testata, ∆T, deve risultare:

L'intradosso del tegolo appare liscio fondo cassero, l'estradosso invece è rifinito a staggia vibrante in caso di assenza di getto di completamento, in caso contrario la superficie è scabra e presenta staffe fuoriuscenti.

I pannelli TT sono autoportanti per cui in fase di montaggio non necessitano di rompitratta provvisori e vengono posti in opera accostati fra loro in condizione

vincolare di semplice appoggio.

I tegoli possono essere prodotti con larghezze inferiori a quella modulare di 250 cm e lunghezze variabili secondo le esigenze, con i soli limiti di ordine statico, concedendo ampia flessibilità dimensionale al sistema. Le resistenze al fuoco garantite sono conformi a quanto indicato nelle UNI 9502, [26]

- R45, per b=9 - R90, per b=15 - R120, per b=22.

Il sistema meccanico di ancoraggio previsto per la posa in opera dei tegoli, in generale, è un giunto “a secco” atto all’unione di elementi prefabbricati in c.a.p. con le travi di banchina, di impiego comune nei prefabbricati ad uso industriale.

La scelta dell’ancoraggio si basa sul carico che il nodo deve sopportare. Determinante è la resistenza del profilo, che per sicurezza viene espressa con coefficiente a rottura pari a tre.

L’adozione del sistema “a secco” comporta una serie di vantaggi consentendo di:

- evitare di forare gli elementi in calcestruzzo armato, - facilitare la regolazione,

- garantire la portata,

- accelerare le operazioni di montaggio.

Tra gli svantaggi, per le strutture che ricorrono all’impiego di unioni "a secco", si annovera la mancanza di quel grado di solidarietà, che generalmente contraddistingue le strutture gettate in opera.

Il comportamento sotto azioni sismiche delle strutture così ottenute è quindi fortemente caratterizzato dal comportamento oligociclico delle unioni fra i diversi elementi strutturali, la cui conoscenza diventa essenziale sia per la previsione della

risposta indotta dalle azioni sismiche di progetto sia per la determinazione di un appropriato fattore di struttura.

Le indagini sperimentali, di cui nella presente Tesi, sono state condotte su di un particolare dispositivo tra quelli disponibili in commercio.

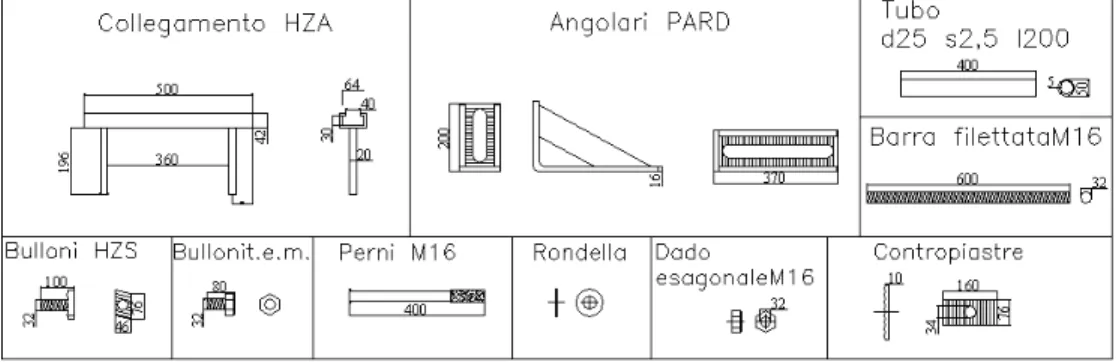

La configurazione caratteristica del dispositivo e l’elenco delle relative componenti meccaniche sono riportati nelle Figure 1.7 e 1.8 e ai punti seguenti.

Figura 1.7 Configurazione caratteristica della connessione tegolo-trave

Figura 1.8 Elementi costituenti il connettore

La connessione può essere suddivisa in tre parti principali:

• una guida metallica cava (profilo canale HZA), da gettare all’interno delle travi di bordo di lunghezza di 250 mm, completo di inserti che ne consentono la solidarizzazione al getto di calcestruzzo;

• un sistema di due piastre metalliche, quella alta appoggiata al tegolo e quella bassa collegata alla trave di sostegno tramite lo spinotto metallico a testa allargata (tipo HZS), che ivi vi può scorrere; irrigidite da due piastre laterali saldate dello spessore di 8 mm;

• un sistema composto da due viti M16 che fissano le piastre all’angolare ed impongono un carico di precompressione sugli elementi collegati.

Caratteristica fondamentale del sistema è il profilo canale, il quale, fissato prima del getto, diventa parte integrante del manufatto in cemento armato. Esso costituisce la sede di innesto della vite con la quale effettuare un rapido fissaggio di piastre ed elementi strutturali. La scatola metallica cava gioca un ruolo fondamentale per la risposta del nodo trave-tegolo sotto carichi statici, poiché consente spostamenti relativi di ±50 mm tra i due elementi connessi.

Da notare che, mentre lo spostamento limite è un parametro di progetto, la forza limite dipende dai carichi gravitazionali trasferiti dall’appoggio.

La risposta del sistema viene espletata attraverso cicli isteretici cui sono assoggettati gli elementi componenti. Dopo un incremento iniziale della forza trasmessa, dovuto al comportamento elastico delle parti sottoposte a compressione, lo spinotto va in contatto con la parte interna del profilo canale e si attiva la sollecitazione di taglio. Se viene raggiunta la corsa limite, una forza aggiuntiva viene trasmessa dalla piastra di acciaio e un effetto leva può nascere sulle barre passanti nel gambo del tegolo.

In generale, il sistema di connessione tegolo-trave di bordo si propone come una soluzione antisismica innovativa per il collegamento di elementi prefabbricati. Il sistema di connessione, adatto anche per i tegoli alari, è facilmente applicabile ai tegoli a doppio T. A differenza del tegolo alare per il quale gli elementi di connessione alla trave di banchina sono due, uno per ogni estremità, fissati con piastre opportunamente sagomate in funzione della geometria del tegolo di copertura, per la tipologia a doppio T, è previsto l’impiego di quattro elementi di connessione.

Tra le prestazioni attese dal sistema di connessione, si annoverano:

- la capacità nel dissipare efficacemente energia per condizioni di carico predefinite, riducendo le sollecitazioni all’interno della struttura in cui viene installato, a seguito di eventi sismici anche di notevole importanza;

- la localizzazione del danneggiamento nel sistema di connessione e non negli elementi strutturali;

- la massimizzazione della rapidità di assemblaggio, di regolazione e di eventuale sostituzione, minimizzando allo stesso tempo i costi.