2 Descrizione del motore e sua modellazione

Si realizza un prototipo di manovellismo accoppiato ad una trasmissione a rapporto continuo. Il motore cui si fa riferimento è uno scooter bicilindrico con cilindrata di 850cc quattro tempi, attualmente in fase di sviluppo in Piaggio & C. s.p.a..

Il blocco motore è a V di 90° con albero a gomito ad un solo spinotto di biella e quindi con due soli cuscinetti di banco.

La trasmissione a variazione continua del rapporto è costituita da due pulegge ed una cinghia dentata in gomma con fibre di rinforzo in fibra aramidica.

La modellazione è fatta con l’ausilio di codici multibody, nel caso di Adams, ed agli elementi finiti, nel caso di Ansys, per la descrizione delle parti flessibili.

Si sono realizzati prototipi del motore nelle tre configurazioni più critiche e pertanto analizzate anche nelle comuni prove sperimentali:

-coppia massima: rapporto corto alla trasmissione e regime di rotazione di 6000 giri/min; -potenza massima: rapporto lungo della trasmissione e regime di rotazione di 7250 giri/min; -fuorigiri: rapporto lungo della trasmissione e regime di rotazione di 8500 giri/min.

2.1 Il software ADAMS/ENGINE

Il software Adams/Engine è un particolare ambiente per la modellazione di motori, che consente la realizzazione di prototipi virtuali da studiare in vario modo. La costruzione è agevolata dalla presenza di moduli che contengono in se geometrie e vincoli specifici di componenti del motore. Il programma lavora in codice multibody, ossia su un meccanismo spaziale costituito da corpi rigidi ed elementi flessibili connessi tra loro tramite vincoli cinematici e dinamici e soggetto all’effetto delle forze esterne e delle reazioni vincolari. La caratterizzazione del moto delle parti di un modello di questo tipo si ottiene per mezzo dell’integrazione numerica di un sistema di equazioni miste di equazioni differenziali (le equazioni di Lagrange, calcolate per ciascun corpo) ed algebriche (equazioni dei vincoli), per cui è necessario ricorrere ad una soluzione di tipo numerico.

Un codice di questo tipo permette di risolvere il sistema purché le parti che compongono il modello multibody possiedano tutte le caratteristiche fondamentali per lo

studio della dinamica dei corpi rigidi, ovvero:

- posizione del centro di massa; - massa;

- tensore di inerzia calcolata rispetto al baricentro;

- posizione, rispetto al centro di massa, dei punti di collegamento tra i vari corpi; usata per il calcolo delle forze e momenti di interazione tra corpi contigui.

I vincoli devono essere specificati nel tipo, ad esempio cerniera o coppia prismatica, e nel carattere intrinseco, che può essere rigido o elastico.

Il programma A/Engine possiede due ambienti di modellazione:

Template Builder; Standard Interface.

Nell’ambiente di modellazione Template Builder, è possibile creare mediante l’uso di standard

part, modelli dinamici (chiamati Templates) di varie parti del motore, come ad esempio il

gruppo valvole o sistemi d’alberi a camme, aventi una determinata configurazione e geometria, ed in cui le dimensioni caratteristiche sono parametrizzate. Nell’ambiente Standard Interface è possibile definire i vari sottosistemi di un motore, semplicemente utilizzando i Templates costruiti e modificandone i parametri dimensionali. Una volta definiti i vari sottosistemi, è possibile accoppiarli in vario modo, creando degli assemblati (Assemblies) sui quali effettuare le varie simulazioni. L’assemblaggio viene fatto grazie all’aiuto di output ed input

communicator, accoppiati in base alla “classe” assegnata in fase di creazione; questi

consentono il corretto accoppiamento dei sottosistemi nell’assemblato.

La costruzione con standard-part nel modulo utilizzato di A/Engine, consente l’uso di appositi

rig, che contengono tutti i dati per l’analisi della specifica parte del motore (l’uso del test-rig apposito è subordinato all’assegnazione della corretta major role al template realizzato).

2.2 Modellazione del CVT

Il modulo di Adams/Engine che contiene i modelli di schematizzazione di una trasmissione di moto con cinghia, è l’“Accessory belt”. In questo ambiente si realizzano facilmente pulegge e cinghie, e sono impostabili i contatti e gli attriti tra questi.

2.2.1 La cinghia

La cinghia è realizzata mediante una sua discretizzazione in segmenti aventi elasticità distribuita quindi una propria matrice di rigidezza e caratteristiche inerziali ben definite. L’approccio è quindi quello di una modellazione a parametri concentrati, infatti la connessione tra un segmento e l’altro avviene su un nodo, punto in cui si scambiano forze, ed in cui c’è la possibilità di spostamenti e rotazioni (in questo caso supposti piccoli), e attraverso i quali viene definito il campo di spostamento di tutti i punti interni al segmento stesso.

I segmenti sono parti rigide connesse tra loro per effetto d’elementi elastici e smorzatori.

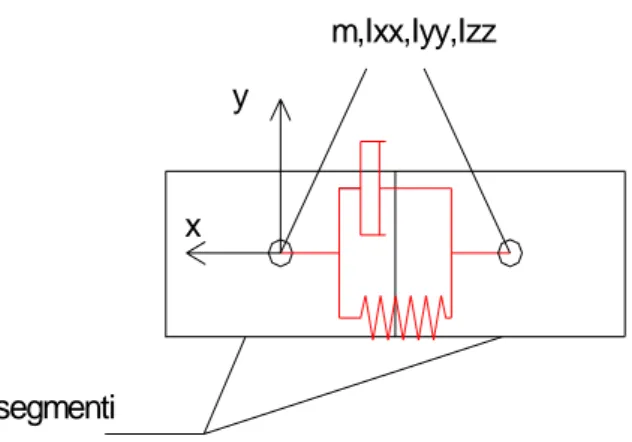

segmenti

m,Ixx,Iyy,Izz y

x

Fig. 2.1 Segmenti e connessioni elastiche nel modello della cinghia

Ogni segmento di cinghia è dotato di massa e momenti d’inerzia rispetto al sistema di riferimento della parte, pensata applicata all’origine di tale sistema di riferimento. La sezione trasversale è trapezoidale, ed è costante per ogni segmento.

Ogni nodo ha tre gradi di libertà, spostamenti lungo x ed y e rotazione attorno a z. La connessione elastica tra due nodi ha quindi in totale sei gradi di libertà, ed è rappresentata dalla seguente matrice, in cui I è il momento d’inerzia dell’area trasversale del segmento rispetto a

Una connessione corrispondente a tale matrice è in grado di rappresentare tutte le proprietà elastiche della cinghia, tra cui la sua rigidezza flessionale.

Per quanto riguarda i valori dei coefficienti di smorzamento c relativi agli elementi smorzanti della connessione si definisce uno smorzamento proporzionale alla rigidezza tramite il

Damping Rate D, uguale per ogni smorzamento, tale per cui si ha:

l I E D C l I E D C l A E D C e flessional e trasversal assiale ⋅ ⋅ ⋅ = ⋅ ⋅ ⋅ = ⋅ ⋅ = 4 12 3

In figura 2.1 compare il solo smorzamento assiale,quello trasversale, non rappresentato, agisce per un movimento relativo di due nodi adiacenti in direzione Y, e quello flessionale agisce per rotazioni relative attorno a Z.

Al programma A/Engine occorrono solo la posizione e l’orientamento del sistema di riferimento della parte, disinteressandosi della sua completa geometria, si ha che la cinghia nel suo complesso è vista geometricamente, come un nastro dotato di rigidezza coincidente con l’asse del rinforzo, al centro del quale agiscono tutte le forze esterne (comprese quelle di contatto con le pulegge); in considerazione di questa schematizzazione, il raggio d’avvolgimento della cinghia sulle pulegge è misurato relativamente a tale banda.

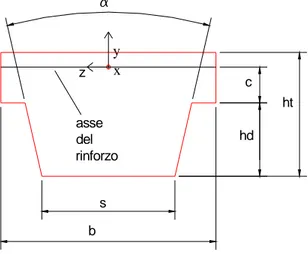

La sezione trasversale di ciascun segmento di cinghia si deduce dalla figura 2.2, in cui le quote delle dimensioni rappresentano dati da introdurre nel modello per rappresentare adeguatamente la geometria del segmento stesso.

x y b s c hd ht z asse del rinforzo

Fig. 2.2 Geometria della sezione trasversale del segmento di cinghia

La massa del segmento può essere traslata rispetto al sistema di riferimento principale, fornendo le coordinate del centro di massa.

Il problema da affrontare è che nel CVT la cinghia è dentellata, pertanto la sezione trasversale non è costante; occorre seguire una procedura di taratura dei parametri da inserire nel modello, in modo tale da considerare una cinghia trapezoidale equivalente alla cinghia dentellata del CVT.

2.2.2 Determinazione delle caratteristiche del segmento equivalente

Il programma A/Engine richiede, per la determinazione delle connessioni elastiche della cinghia, i seguenti dati:

- modulo di Young E di ciascun segmento; - area trasversale A di ciascun segmento;

- momento d’inerzia I dell’area trasversale, rispetto all’asse Z del sistema di riferimento di ciascun segmento (fig. 2.2);

- lunghezza l (iniziale) di ciascun segmento.

La procedura seguita per l’ottenimento di tali grandezze, usufruisce dei risultati ottenuti in un lavoro di tesi svolto in Piaggio [2], volto alla creazione di una procedura da seguire nella realizzazione di modelli con CVT.

Si sceglie una porzione di cinghia dentata, la cui geometria si ripete lungo la sua lunghezza, e se ne fa di questo il segmento elementare con cui sarà divisa la cinghia (fig.2.3).

Fig.2.3:Segmento elementare di cinghia.

Il segmento equivalente è dunque il segmento a sezione trapezoidale costante (implementato in A/Engine), che possiede le stesse proprietà elastiche di connessione della porzione di cinghia dentellata scelta. Esso deve quindi possedere un’area trasversale, un modulo di Young, e un momento d’inerzia della sezione, equivalenti, dal punto di vista delle connessioni elastiche, a quelle del segmento di cinghia dentellata, e stessa lunghezza.

Per determinare le proprietà elastiche dell’elemento di cinghia dentellata, ci si avvale di semplici modelli agli elementi finiti.

Si procede alla stesura di files di programmazione in formato “testo”, secondo la tecnica di modellazione in batch (vedere allegato B) da fare leggere al programma agli elementi finiti Ansys, nella sequenza di seguito esposta:

- file per l’introduzione di tutti i parametri necessari alla modellazione geometrica ed alla definizione degli elementi;

- file per l’applicazione di carichi e vincoli al modello e per la successiva simulazione.

La parte della cinghia costituita da gomma, è discretizzata con elementi Brick “Solid 45” (fig.2.4) aventi otto nodi con tre gradi di libertà (traslazioni) ciascuno.

Le fibre di rinforzo sono inserite in una matrice a formare un nastro sottile, la cui rigidezza flessionale è senz’altro trascurabile, rispetto alla rigidezza lungo la direzione delle fibre stesse. Il rinforzo è quindi modellato come una membrana che risponde solo con tensioni membranali a sollecitazioni esterne. Gli elementi utilizzati sono del tipo “Membrane 41”caratterizzati da parametri relativi alla membrana ortotropica ed i cui moduli di Young, Poisson e di taglio, relativi alle tre direzioni principali, sono forniti dal costruttore della cinghia.

Fig.2.5: Area trasversale delle fibre e della membrana equivalente.

Al modello vengono successivamente applicate tre diverse condizioni di carico (implementate in tre files di testo diversi che possono essere fatti leggere al programma in qualsiasi sequenza), allo scopo di determinare la rigidezza longitudinale, flessionale e laterale del segmento di cinghia. Per ciascuna condizione di carico si richiedono vincoli in generale diversi.

La simulazione in condizione di carico longitudinale consente di determinare lo spostamento

d, in tale direzione, della sezione a cui è applicata la forza (fig.2.6).

La simulazione con momento applicato alla sezione libera (non incastrata), consente invece di determinare la rotazione q del nodo (e quindi dell’intera sezione poiché rigida), a cui viene applicato il carico (fig.2.7).

Fig.2.7: Deformata del segmento con l’applicazione del momento.

Per quanto riguarda la terza condizione di carico, quello trasversale, è possibile inserire come dati (sempre nell’apposito file d’ingresso dati) i valori delle forze complessive da applicare alla superficie del fianco in più step di carico. Il file in Batch comanda al programma di calcolarsi il valore della superficie del fianco, e quindi ad ogni step di carico la pressione applicata su di esso.

I valori ottenuti da Ansys per gli spostamenti, sono inseriti in un file di Excel che contiene le formule per il calcolo delle rigidezze, sfruttando la teoria delle travi, che si ritiene utilizzabile con buona approssimazione.

È da precisare che il file di testo parametrico, sviluppato nella tesi cui si fa riferimento per la taratura, e che dovrebbe garantire la realizzazione geometrica del segmento, a causa della presenza di un solo dente nella parte superiore, anziché due, come nei casi studiati nella sua realizzazione, non risulta applicabile al presente lavoro. È stato pertanto necessario riscrivere il file di batch per la geometria, e rivedere il calcolo dell’area A del segmento equivalente che automaticamente viene calcolato nel file excel, usato per il calcolo delle rigidezze. L’area è semplicemente calcolata come media tra la sezione di area massima del segmento (al centro del segmento) e quella di area minima (corrispondente agli estremi).

Oltre alle proprietà elastiche, il programma FEM ci fornisce anche le proprietà del contatto e inerziali (fig.2.9).

Fig.2.9:Dati inerziali e di massa del segmento di cinghia, relativi al sistema di riferimento visibile nella figura 2.2.

In definitiva i parametri tarati per la cinghia per mezzo dell’analisi FEM sono : E, I, A, m, Ixx,

Iyy, Izz, Xs, Ys, Zs, e Kc che ricavata dalla deformazione sotto carico trasversale, rappresenta la

rigidezza da porre nella Impact Function, usata per ottenere la forza normale ai fianchi della cinghia, e che sarà illustrata in seguito.

La lunghezza del segmento equivalente l iniziale, è la lunghezza della porzione di cinghia dentellata analizzata.

I dati ricavati del segmento di cinghia sono:

E=2945MPa;

I=9.31mm4;

A=344.5mm2;

m=4.6839E-003Kg; Ixx=0.40712Nmm2; Iyy=0.35363 Nmm2; Izz=0.11135 Nmm2; Xs=0.0mm; Ys,= -7.5457mm; Zs=0.0mm.

2.2.3 Fase d’avvolgimento della cinghia

Una volta introdotti i dati relativi al modello, definito il sottosistema e l’assemblato della trasmissione, il programma provvede all’operazione “d’avvolgimento” della cinghia. In sostanza, la cinghia viene avvolta automaticamente lungo il percorso completo della trasmissione, di lunghezza definita dai raggi d’avvolgimento R(m,c) delle pulegge motrice e

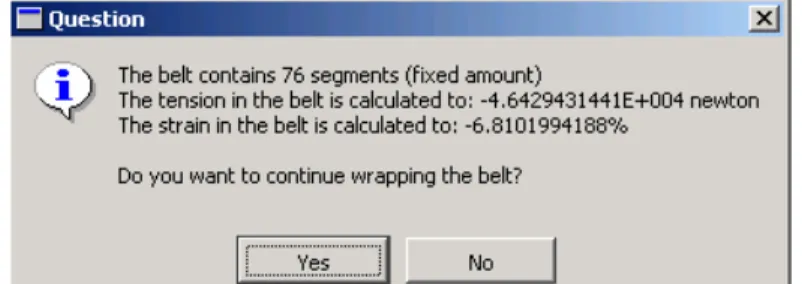

condotta, e dalla distanza d’interasse a tra di esse, mentre durante la simulazione essa subisce una penetrazione radiale nella gola della puleggia, posizionandosi su raggi d’avvolgimento minori, in generale variabili lungo l’arco di contatto. In questo senso si può definire il percorso d’avvolgimento come percorso “teorico”. In definitiva, la cinghia, prima della simulazione, si trova avvolta lungo il percorso teorico, ed è soggetta ad allungamento o ad accorciamento per adattarsi al percorso, a seconda che la sua lunghezza totale sia minore o maggiore della lunghezza del percorso teorico (cfr. paragrafo 2.2.7 per la determinazione della lunghezza della cinghia); questa deformazione comporta tensioni rispettivamente di trazione (positive) o di compressione (negative) sui rami della trasmissione, ma non essendo in fase di simulazione, la cinghia rimane sempre avvolta sul percorso teorico. A/Engine, al momento dell’avvolgimento, calcola la tensione della cinghia (fig.2.10), basandosi sulla sua deformazione, sulla sua rigidezza longitudinale e sulla lunghezza del percorso teorico, come esposto nel paragrafo 2.2.7.

Fig. 2.10: Finestra d’informazione sul valore della tensione in fase d’avvolgimento della cinghia.

La simulazione dinamica è preceduta generalmente da un’analisi statica, che è condotta dal programma trascurando smorzamenti e masse del sistema, allo scopo di determinare la configurazione d’equilibrio statico del sistema stesso. In sostanza l’analisi statica condotta da A/Engine, consiste nel computare tutte le forze statiche agenti sul sistema nella configurazione iniziale, valutare se il sistema è in equilibrio, modificare la configurazione dei corpi del sistema che verrà presa come configurazione iniziale allo step successivo, e ripetere l’iterazione descritta.

Nel caso della trasmissione, il sistema, ed in particolare la cinghia, è in una configurazione iniziale (definita nel paragrafo 2.2.3) di non equilibrio: essa, infatti, si trova avvolta con tensioni iniziali, ma, essendo sul percorso teorico, la penetrazione dei segmenti di cinghia nella gola della puleggia è nulla, quindi nessuna forza di contatto agisce per equilibrare tali tensioni. Nell’analisi statica, il sistema parte quindi dalla condizione iniziale in cui la cinghia si trova avvolta su raggi d’avvolgimento teorici, e con una tensione iniziale calcolata dal programma in base al suo allungamento o accorciamento, fino ad arrivare alla configurazione d’equilibrio statico in cui i segmenti di cinghia nell’arco di contatto hanno subito una penetrazione (fig.2.11).

Fig.2.11: Equilibrio statico.

Nel caso in cui la tensione della cinghia nella condizione iniziale è negativa, il sistema non troverà l’equilibrio statico, in quanto la cinghia, accorciata rispetto alla sua lunghezza iniziale, tenderà ad allungarsi per ripristinare la sua lunghezza iniziale, uscendo dalla gola della puleggia, anziché penetrarvi. Se invece la tensione iniziale è positiva, nella configurazione d’equilibrio statico essa si troverà avvolta su raggi d’avvolgimento minori di R, e risulterà

soggetta ad un nuovo livello di tensione. Tale tensione può essere considerata la tensione effettiva di precarico della cinghia prima della simulazione dinamica, in cui alla trasmissione saranno applicate velocità angolare e coppia resistente. Nella figura 2.11, la tensione della cinghia (rappresentata dal percorso del suo rinforzo) nella condizione iniziale è chiamata T0t

(tensione di precarico teorico) mentre la tensione finale in configurazione d’equilibrio all’inizio della simulazione dinamica è definita T0f (precarico finale).

2.2.5 Impostazione del precarico finale T0f

Dai paragrafi precedenti, appare evidente che la simulazione dinamica è subordinata all’equilibrio statico della cinghia, o meglio i risultati e l’esito della simulazione dinamica sono dipendenti dalla condizione d’equilibrio statico raggiunta, in particolare per quanto riguarda i raggi d’avvolgimento e la tensione di precarico finale T0f. Infatti, le tensioni sui rami della

trasmissione in condizioni d’esercizio, ossia quando è applicata una coppia resistente esterna alla puleggia condotta e un moto angolare alla puleggia motrice, vengono a dipendere dalla condizione di pretensione (T0f), e dai raggi d’avvolgimento a cui la cinghia si sistema sulle

pulegge, come è evidente dalle seguenti relazioni:

(2.1) 2⋅T0f =T1+T2 (2.2)

(

) (

)

Y R T T Cr = 1− 2 ⋅ c −dove T1 e T2 sono rispettivamente le tensioni nel ramo teso e lento della trasmissione. La (2.1)

è fisicamente vera per tutte le trasmissioni a cinghia [1], trascurando le forze centrifughe cui è sottoposta la cinghia durante la rotazione sulle pulegge, mentre la (2.2) deriva dall’equilibrio statico alla rotazione della puleggia condotta, nell’ipotesi che la cinghia abbia subito uno spostamento radiale costante Y lungo l’arco di contatto. E’ dunque importante conoscere e settare il precarico T0f per ottenere tensioni sui rami accettabili.

Il programma fornisce, come visto, il valore del precarico teorico T0t, ma la tensione

importante T0f è incognita, prima del ritrovamento, da parte del programma, dell’equilibrio

statico. Essa viene a dipendere da una vasta gamma di parametri influenzanti l’equilibrio statico della cinghia, i più importanti tra i quali sono sostanzialmente i parametri geometrici (raggi d’avvolgimento teorici delle pulegge, interasse, lunghezza dei segmenti), i parametri definenti il contatto cinghia – pulegge (forma dell’Impact Function), le proprietà elastiche della

cinghia (modulo di Young, area trasversale, momento d’inerzia dell’area trasversale, ecc.). Nel raggiungimento dell’equilibrio statico, ovviamente, non influenzano parametri come le proprietà inerziali (masse e momenti d’inerzia) del sistema, se si trascura l’effetto della forza peso dovuta all’accelerazione di gravità sui segmenti di cinghia, e smorzamenti.

Si osserva, inoltre, che la tensione finale di precarico della cinghia T0f, è difficilmente

prevedibile prima dell’analisi statica di A/Engine: è difficile costruire un modello teorico analitico, che, tenuto conto delle condizioni di tensione iniziali, fornisca la condizione d’equilibrio della cinghia e la corrispondente tensione finale (fig.2.12); la difficoltà maggiore riguarda il fatto che la cinghia in A/Engine è costituita da vari segmenti, che danno un effetto “poligonale” nell’avvolgimento sulla puleggia.

Fig. 2.12: Possibile schematizzazione di un modello analitico con cinghia continua per prevedere T0f

Per considerare l’equilibrio della cinghia nell’arco d’avvolgimento in un modello analitico è quindi necessario scrivere l’equazioni d’equilibrio per ciascun segmento, cosa estremamente complicata e lunga. D’altra parte, in un eventuale modello analitico per determinare l’equilibrio statico della cinghia, in cui si consideri la cinghia un corpo continuo e si trascuri quindi l’effetto “poligonale” (fig.2.13), si avrebbero delle approssimazioni accettabili per quanto riguarda il raggio d’avvolgimento finale, ma, piccole variazioni della deformazione della cinghia (rispetto al caso di cinghia segmentata), che darebbero luogo a tensioni finali abbastanza discostanti da quelle calcolate dall’analisi statica A/Engine. Aumentando il numero di segmenti di divisione della cinghia, ovviamente si ottengono migliori approssimazioni, ma tempi di calcolo molto lunghi e proibitivi.

In conclusione, risulta impossibile settare i parametri del modello in modo tale da impostare la

T0f (dato importante del problema), a valori desiderati, ossia è impossibile conoscerla a priori,

al momento della taratura.

Fig.2.13: Effetto poligonale: la cinghia avvolta sulle pulegge è rappresentata da un pezzo di poligono.

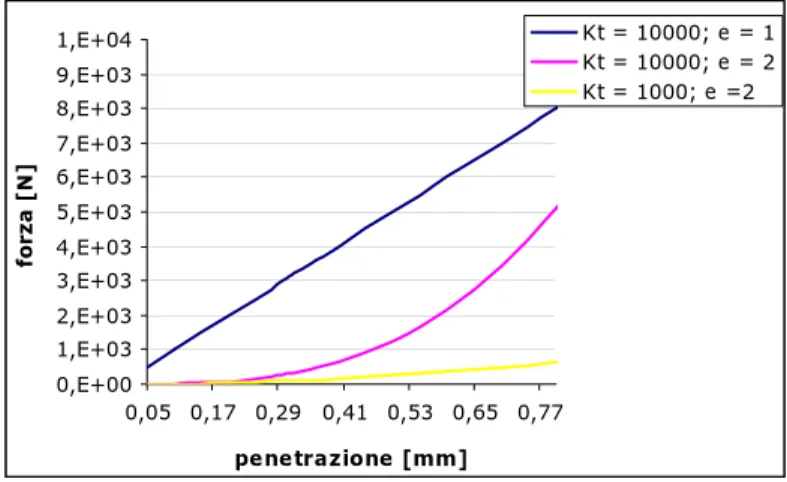

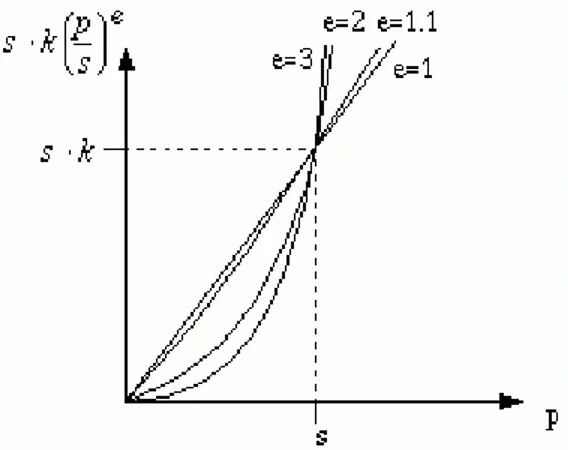

In più, si è evidenziata un’estrema sensibilità dell’esito della convergenza da alcuni parametri, tale da rendere difficile capire e prevederne l’influenza. Da una serie di prove condotte sul modello ottenuto con dei valori plausibili dei dati iniziali, e valutando i cambiamenti sulla convergenza al variare di quest’ultimi, si è riscontrato il ruolo fondamentale dei parametri del contatto. Sono state evidenziate le seguenti tendenze: al diminuire della rigidezza del contatto

Kt ed all’aumentare dell’esponente e della forza di contatto si raggiunge più facilmente la

convergenza. Nel grafico di figura 2.14 tratto da [2] si nota come per rigidezze più piccole e contemporaneamente esponenti più alti, la curva si addolcisca per valori della penetrazione prossimi a zero: questo probabilmente rende l’impatto tra cinghia e puleggia, che occorre in un determinato step dell’analisi statica, meno impulsivo ed arduo da risolvere.

0,E+00 1,E+03 2,E+03 3,E+03 4,E+03 5,E+03 6,E+03 7,E+03 8,E+03 9,E+03 1,E+04 0,05 0,17 0,29 0,41 0,53 0,65 0,77 penetrazione [mm] forz a [ N ] Kt = 10000; e = 1 Kt = 10000; e = 2 Kt = 1000; e =2

Il problema più grande è rappresentato dall’influenza sulla convergenza di parametri meno “manovrabili” come le proprietà elastiche della cinghia: su questi parametri non è possibile agire senza cambiare drasticamente le caratteristiche della trasmissione.

2.2.6 Convergenza dell’analisi statica

Un’importante problematica connessa al funzionamento del modello e riscontrata durante le simulazioni, è l’estrema difficoltà da parte del software nel raggiungere la convergenza dell’analisi statica e conseguentemente trovare l’equilibrio statico. Questo probabilmente è dovuto al fatto che il contatto tra corpi, come quello cinghia – pulegge, è un evento molto arduo da risolvere per l’integratore (“solver”) del programma, in quanto non lineare.

E’ tuttavia importante osservare che la convergenza è influenzata non dai singoli parametri separatamente, ma dalla combinazione degli stessi; ad esempio per certi valori delle proprietà elastiche della cinghia la convergenza si raggiunge con determinati valori del contatto, ma cambiando proprietà della cinghia occorre modificare il contatto.

In conclusione, ammesso che si riesca a definire una procedura che consenta di correggere i dati in ingresso del modello per ottenere i risultati voluti, non è detto che con questi dati si raggiunga la convergenza dell’analisi statica all’iterazione successiva (fig.2.15), in quanto l’influenza contemporanea di molti parametri su di essa, ne rende difficile la previsione dell’esito.

Fig.2.15: Processo di taratura di T0f

2.2.7 Calcolo di T0t

A/Engine computa la tensione teorica T0t affrontando i seguenti passi:

- calcolo della lunghezza del percorso su cui la cinghia inizialmente si avvolge; - calcolo dell’allungamento o accorciamento della cinghia e, successivamente, della deformazione supposta costante in tutta la cinghia;

- calcolo della tensione T0t, conoscendo la rigidezza di ciascun segmento.

Nel caso in cui come dati d’ingresso si forniscano il numero dei segmenti totali N e la loro lunghezza l la lunghezza totale della cinghia risulta:

(2.3) L=N⋅l

Nel caso in cui si scelga di inserire solo la lunghezza dei segmenti, A/Engine procede, innanzi tutto, alla determinazione di N come segue:

- calcolo di l LP

dove LP è la lunghezza del percorso su cui la cinghia è avvolta;

- calcolo dell’intero ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ l LP int

approssimato per difetto;

- se ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ l LP int

è pari allora il numero di segmenti è

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = l L N P int ; - se ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ l LP int è dispari: - se 5 . 0 int ⎟⎟< ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − l L l LP P allora ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = int 1 l L N P ; altrimenti ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = int 1 l L N P ;

Una volta determinato N, il programma riutilizza la (2.3) per trovare la lunghezza della cinghia.

Per determinare la lunghezza del percorso geometrico su cui la cinghia si avvolge, si devono conoscere dapprima gli angoli d’avvolgimento sulle pulegge motrice e condotta; tali valori sono dati dalle espressioni in appendice A(A.7). La lunghezza del percorso geometrico risulta pertanto (fig. A2):

(2.4) 2

(

)

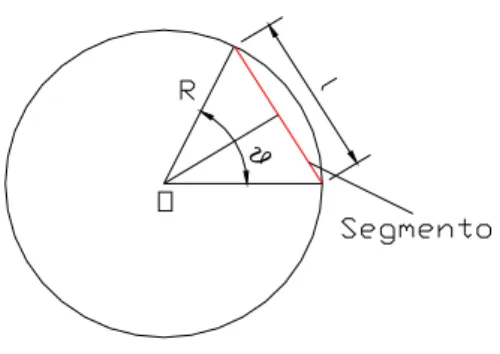

2 2 m c c c m m P R R a R R L =α ⋅ +α ⋅ + ⋅ + −A/Engine tuttavia, per calcolarsi la lunghezza del percorso su cui la cinghia si avvolge, tiene conto dell’effetto poligonale della cinghia avvolta, e utilizza pertanto un’espressione diversa dalla (2.4). Il programma si calcola dapprima il numero di segmenti di cinghia che riempiono gli archi d’avvolgimento della puleggia motrice e condotta Nm, Nc. Riferendosi alla figura 2.16

l’angolo al centro di un segmento sulla puleggia motrice e condotta è:

Fig. 2.16: Angolo al centro corrispondente alla lunghezza di un segmento

⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ⋅ ⋅ = ) , ( ) , ( 2 arcsin 2 c m c m R l ϑ (2.5)

Il numero di segmenti che stanno nell’arco d’avvolgimento della puleggia motrice e condotta sono dunque pari a:

(2.6)

In realtà Nm, Nc, non rappresentano

esattamente numeri di segmenti, perché sono considerati dal programma come numeri reali, in generale dotati di virgola: la definizione è quindi fittizia.

c c c m m m N N ϑ α ϑ α = =

La lunghezza del percorso è dunque computata dal programma come segue:

(2.7) 2

(

)

2 2 m c c m P N l N l a R R L = ⋅ + ⋅ + ⋅ + −E’ evidente dalla (2.7) che la lunghezza del percorso calcolata dal programma viene a dipendere dalla lunghezza dei segmenti: ovviamente, se l→0, ossia se l è compreso entro

valori sufficientemente piccoli in relazione ai raggi d’avvolgimento, dalla (2.5) si ricava ) , ( ) , ( c m c m R l = ϑ

che, sostituita nelle (2.6) e infine nella (2.7), si ottiene per la lunghezza del percorso LP esattamente la (2.4). Poiché, generalmente, per ottenere un buon modello, l è

piccola ( 10 ( ,) 1 c m R l<

), si può comunque considerare LP indipendente da l.

A questo punto, nota la lunghezza della cinghia, e quella del percorso su cui si deve avvolgere, il programma calcola la deformazione della cinghia supponendola costante:

(2.8) ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = 1 L L L L LP P

ε

Infine la tensione teorica T0t, utilizzando la (2.8), (2.7), (2.3) è pari a:

(

)

⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ⋅ − + ⋅ + ⋅ + ⋅ − ⋅ ⋅ = ⋅ ⋅ = l N R R a l N l N A E A E T t m c m c 2 2 0 2 1 ε (2.9)La (2.9) mette in evidenza i parametri d’ingresso che influenzano la T0t.

2.2.8 Analisi dinamica dell’equilibrio della cinghia

Il problema della convergenza dell’analisi statica viene quindi affrontato con un altro approccio: si elimina l’analisi statica condotta dal programma e si cerca un’analisi dinamica per passare dalla condizione iniziale di non equilibrio, in cui la cinghia si trova avvolta sui raggi d’avvolgimento teorici con tensione T0t, alla condizione finale d’equilibrio. Il programma

quindi computa, ad ogni step, le forze dinamiche agenti sul sistema, comprese le forze d’inerzia e gli smorzamenti, fino a che la cinghia non raggiunge una condizione d’equilibrio, assestandosi sulle pulegge e smorzando le vibrazioni a cui sarà soggetta.

L’approccio dinamico risulta vantaggioso: la presenza degli smorzamenti, sia per quanto riguarda la forza di contatto, sia per quanto riguarda la cinghia, rende l’integrazione del Solver di A/Engine più stabile e semplice rispetto ad un’analisi statica. Nell’analisi dinamica, si accetta una dissipazione di energia per effetto degli smorzamenti: l’energia elastica della cinghia nella condizione iniziale si trasforma in energia elastica della cinghia nella condizione finale più energia elastica accumulata nelle molle rappresentanti il contatto, ma una parte è dissipata dagli smorzamenti, in particolare durante le vibrazioni della cinghia.

E’ importante sottolineare che l’analisi dinamica per il ritrovamento dell’equilibrio della cinghia sulle pulegge ha sempre esito positivo.

Per attivare un’analisi dinamica di questo tipo è necessario, dopo aver disattivato l’analisi statica, settare a zero sia la velocità angolare della puleggia motrice sia la coppia resistente sulla puleggia condotta: in questo modo l’intera trasmissione è ferma e solo la cinghia potrà essere libera di muoversi.

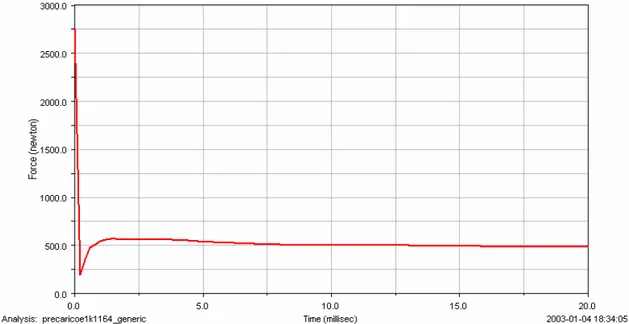

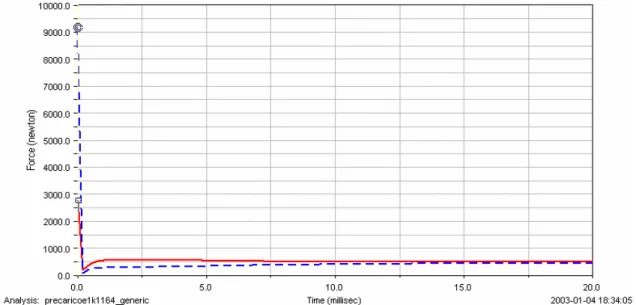

Fig. 2.17: Andamento della tensione nella cinghia durante l’assestamento sulle pulegge: analisi dinamica.

La figura 2.17 mostra l’andamento della tensione di un segmento di cinghia nel tempo, misurata al centro di un ramo della trasmissione: tale andamento è pressoché identico per tutti i segmenti dei due rami della trasmissione.

Nell’analisi dinamica si definisce T0t la tensione in corrispondenza di un determinato segmento

al tempo t = 0, e T0f quella a cui il segmento si stabilizza. La tensione T0t non è necessariamente

quella calcolata da A/Engine (figura 2.10) e riportata nella (2.9): infatti la tensione fornita dalla (2.9) coincide con la tensione al tempo t = 0 nell’analisi dinamica solo per segmenti appartenenti ai due rami della trasmissione, mentre negli archi d’avvolgimento in generale non è cosi. Questo è dovuto al fatto che A/Engine per fornire un valore della tensione della cinghia, suppone che essa sia costante su tutta la cinghia, mentre nell’analisi dinamica tale assunzione si rivela non vera. La figura 2.18 mostra l’andamento della tensione dello stesso segmento considerato in figura 2.17, in confronto a quello relativo ad un segmento nell’arco di contatto

stessa. Si può quindi affermare che la tensione di precarico all’inizio della simulazione vera e propria, con la trasmissione in esercizio, è pressoché costante su tutta la cinghia.

Fig. 2.18: Andamento della tensione a confronto: in rosso per segmento appartenente al centro

del ramo, in blu per un segmento nell’arco di contatto della puleggia motrice.

2.2.9 La curva T0t - T0f

L’andamento generale (fig. 2.19) delle curve T0t - T0f è dimostrato essere sempre lo stesso, al

variare del rapporto di trasmissione e raggi d’avvolgimento, dell’interasse, delle proprietà elastiche della cinghia, delle proprietà del contatto, ed infine delle proprietà inerziali della cinghia. Tot - Tof 0 100 200 300 400 500 600 700 0 1000 2000 3000 4000 Tot(N) Tof(N ) Kt=1000; e=2.5

Il dominio di definizione delle curve è sempre suddivisibile in tre parti: una parte in cui la curva cresce in maniera non lineare, una parte, assai più vasta, in cui si ha una crescita sostanzialmente lineare, ed infine una parte in cui la tensione finale dapprima rimane costante al crescere della tensione iniziale e poi tende a decrescere leggermente. Il tratto lineare di curva si verifica anche per leggi del contatto fortemente non lineari. Ovviamente tutte le curve passeranno per l’origine del sistema di riferimento.

In generale si riscontra un’influenza della geometria della trasmissione sulle curve T0t - T0f, tale

per cui all’aumentare dei raggi d’avvolgimento della puleggia motrice e condotta si ottiene una pendenza del tratto lineare maggiore. La tensione finale, a cui finisce il tratto non lineare, subisce delle piccole variazioni, in modo che decresca ad un aumento dei raggi d’avvolgimento [2].

2.2.10 Riepilogo della procedura

La procedura illustrata è meccanica e si basa sullo schema seguente:

FEM Dati materiali e geometria della cinghia Dati geometria trasmissione, pulegge, attrito Excel Analisi dinamica A/Engine per equilibrio della cinghia Tofn Totn Analisi dinamica A/Engine completa Risultati

Impostazione precarico Tof

Fig.2.20:Procedura di taratura della cinghia.

L’analisi FEM richiede la creazione di un file di testo che contenga la geometria e le caratteristiche dei materiali della cinghia, per la creazione del singolo segmento e la successiva applicazione dei carichi per ricavare i dati da inserire nel foglio Excel, assieme agli altri dati richiesti. Il foglio fornisce automaticamente in uscita, ad ogni iterazione, il valore della lunghezza dei segmenti con la quale si ottiene la T0tn desiderata. Il valore della lunghezza dei

segmenti, unitamente a tutti gli altri dati necessari, viene inserita nel modello A/Engine, dal quale si rileva T0fn che viene reinserita nel foglio di calcolo Excel ad ogni iterazione (fig.2.20).

Alla fine del processo iterativo il precarico è impostato (fig.2.21), e si possono effettuare tutte le simulazioni dinamiche sul modello.

Curva Tot-Tof

Obbiettivo

Fig.2.21:Grafica della procedura per l’impostazione del precarico finale desiderato.

2.2.11 Applicazione della procedura di taratura ai casi in oggetto.

Le simulazioni per la taratura della cinghia è stata fatta fissando tutti i parametri di questa, a quelli che saranno i valori della simulazione dinamica.

Determinate tutte le caratteristiche necessarie per la creazione del segmento equivalente, occorre fissare il coefficiente di smorzamento proporzionale (damping rate), ad 1msec, come suggerito dal costruttore Mitsuboshi, ed i parametri di contatto:

(RIB_CONTACT) RIB_CONTACT_STIFFNESS = 1210.0 RIB_CONTACT_SCALE_FACTOR = 1.0 RIB_CONTACT_DAMPING = 0.0 RIB_CONTACT_EXPONENT = 1 RIB_CONTACT_PENETRATION_DEPTH = 0.01 (BACK_CONTACT) BACK_CONTACT_STIFFNESS = 0.001 BACK_CONTACT_SCALE_FACTOR = 1.0 BACK_CONTACT_DAMPING = 0.0

BACK_CONTACT_EXPONENT = 1 BACK_CONTACT_PENETRATION_DEPTH = 0.01 (RIB_FRICTION) RIB_STATIC_FRICTION_COEFFICIENT = 0.53 RIB_DYNAMIC_FRICTION_COEFFICIENT = 0.52 RIB_TRANSITION_VELOCITY = 10.0 (BACK_FRICTION) BACK_STATIC_FRICTION_COEFFICIENT = 0.53 BACK_DYNAMIC_FRICTION_COEFFICIENT = 0.52 BACK_TRANSITION_VELOCITY = 10.0

Per la taratura è necessario conoscere la tensione di precarico iniziale, questa viene ricavata dai dati forniti da Piaggio s.p.a., come media tra la tensione dei due rami rettilinei di cinghia nelle condizioni di esercizio studiate.

La taratura della cinghia è stata fatta per le tre configurazioni di esercizio, partendo da una lunghezza di segmento di 10.5mm.

1. Rapporto corto con coppia massima a 6000rpm: Ramo teso: Ft=1932.0N

Ramo lasco: Fl=420.5N

Tensione di precarico ricavata: T0f =1176.3N

R = 105.4 mm r = 50.7 mm a = 205 mm

Fig.2.22: Rappresentazione schematica del rapporto corto della trasmissione.

Il precarico ottenuto dopo tre simulazioni di equilibrio dinamico, ricavando una lunghezza del segmento l=10.43557724 mm, per la quale si ha una tensione teorica di

T0t=19485N ed una tensione finale di precarico di T0f =1171N.

Rapporto Corto 0 500 1000 1500 Tt (N) Tf ( N ) Rapporto Corto 772 1029 1171 13130 17160 19485

Fig.2.23:Verifica nella condizione di rapporto corto della presenza del tratto lineare nel grafico Tensione iniziale - Tensione finale.

Fig.2.24:Andamento della tensione nel tempo ottenuto da un’analisi dinamica.

2. Rapporto lungo con potenza massima a 7250rpm: Ramo teso: Ft=1036.4N

Ramo lasco: Fl=208.5N

Tensione di precarico ricavata: T0f =622.5N

R = 72.835mm r = 87.6 mm a = 205 mm

Il precarico si è ottenuto dopo tre simulazioni di equilibrio dinamico, ricavando una lunghezza del segmento l=10.53328449 mm, per la quale si ha una tensione teorica di

T0t=9929N ed una tensione finale di precarico di T0f =623N.

Rapporto Lungo con Pmax

0 500 1000 Tt (N) Tf ( N )

Rapporto Lungo con Pmax 623 688,4 855,8

9929 10841 13172

Fig.2.25:Verifica nella condizione di rapporto lungo a 7250giri/min della presenza del tratto lineare nel grafico Tensione iniziale - Tensione finale.

3. Rapporto lungo con motore fuorigiri a 8500rpm: Ramo teso: Ft=838.9N

Ramo lasco: Fl=168.8N

Tensione di precarico ricavata: T0f =503.9N

R = 72.835mm r = 87.6 mm a = 205 mm

Il precarico si è ottenuto dopo tre simulazioni di equilibrio dinamico, ricavando una lunghezza del segmento l=10.54974772 mm, per la quale si ha una tensione teorica di

T0t=8417N ed una tensione finale di precarico di T0f =510N.

Rapporto Lungo Fuorigiri

0 500 1000 Tt (N) Tf ( N ) Rapporto Lungo Fuorigiri 510 615 855 8417 9901 13306

Fig.2.26:Verifica nella condizione di rapporto lungo a 8500giri/min della presenza del tratto lineare nel grafico Tensione iniziale - Tensione finale.

2.2.12 Le pulegge

Studiando il funzionamento in condizioni stazionarie è possibile far ricorso ai modelli di puleggia preimpostati nel modulo di Adams. La puleggia è automaticamente realizzata, una volta creato il file delle proprietà della cinghia, il raggio di avvolgimento, massa ed inerzia delle parti rotanti che va a rappresentare. La geometria della gola della puleggia ricalca quella descritta per il fianco dei segmenti di cinghia ed il raggio di avvolgimento coincide con il raggio d’avvolgimento del nastro rappresentante la cinghia quando risulta scarica, cioè quando non è presente tensione sui rami.

Per quanto riguarda i momenti d’inerzia rispetto all’asse di rotazione della puleggia motrice e condotta, si considerano i seguenti contributi. Per la puleggia motrice, il contributo è dato sostanzialmente dai due semipiatti e le masse centrifughe in condizioni di minima distanza dall’asse motore. Per la parte condotta sono inclusi i contributi dei due semipiatti, delle masse centrifughe del gruppo frizione, della campana frizione, dell’albero su cui è calettata la puleggia condotta. Poiché in questo lavoro preme porre a confronto le sollecitazioni del solo CVT isolato quindi dal veicolo, l’inerzia della ruota e l’inerzia equivalente del veicolo e di tutti gli ingranaggi di riduzione e alberini su cui sono calettati sino all’asse della ruota, ridotti all’asse della puleggia non sono considerate. L’effetto dell’inerzia del veicolo, che risulta il contributo maggiore, stabilizzerebbe la velocità angolare della puleggia condotta, e renderebbe più difficile la rilevazione delle differenze tra le vibrazioni del sistema CVT isolato e del CVT accoppiato con il manovellismo. Il sistema di riferimento della puleggia possiede l’origine al centro dell’asse della puleggia stessa ed è orientato come in figura 2.27.

Qualora il centro di massa non coincida con l’origine del sistema di riferimento della puleggia, è possibile fornirne le coordinate rispetto al riferimento stesso.

I parametri che definiscono la forza di contatto e l’attrito tra puleggia e cinghia sono contenuti nel property-file della cinghia.

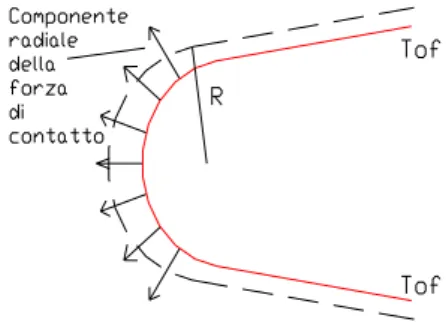

Le forze che un segmento di cinghia esercita alla puleggia per effetto del contatto, risultano applicate ad una distanza dall’asse della puleggia pari al raggio d’avvolgimento R meno lo spostamento radiale (che in fase d’avvolgimento si può considerare coincidente con la direzione dell’asse Y del segmento, anche se, in generale il segmento risulterà ruotato nella gola, e quindi non tangente alla puleggia) che il segmento stesso subisce nelle condizioni d’esercizio.

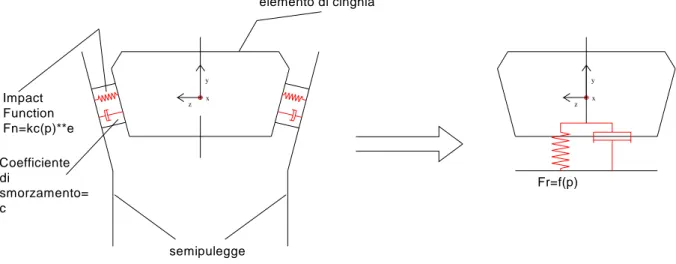

È possibile esprimere la forza di reazione tra puleggia e cinghia come il prodotto di una rigidezza del contatto e della penetrazione dei due corpi dotati di una certa rigidezza relativa al materiale, pertanto la forza di reazione al contatto ne causa una compressione variabile secondo l’entità di tale forza.

La relazione che, in generale, regola la forza di reazione nel contatto è chiamata Impact

Function ed è espressa da:

( )

ec

n K p

F = ⋅

dove Fn è la forza normale alle due geometrie in contatto, Kc è la rigidezza del contatto, p è la

penetrazione tra i due corpi, e è l’esponente introdotto per esprimere legami non lineari tra forza e penetrazione.

Fig. 2.28:Effetto dell’esponente sulla forza di contatto.

L’Impact Function cerca di incorporare le relazioni costitutive dei materiali in contatto aggiungendo alle molle non lineari, degli elementi smorzanti.

y z x z x y Fr=f(p) semipulegge elemento di cinghia Impact Function Fn=kc(p)**e Coefficiente di smorzamento= c

Fig. 2.29: Modellazione del contatto tra un elemento di cinghia e pulegge.

A/Engine prende costante il coefficiente di smorzamento c, relativo agli elementi smorzanti sui fianchi della cinghia, ma approssima il punto angoloso che si ha nella curva coefficiente di smorzamento – penetrazione per p = 0 con una curva continua (fig.2.30): infatti per p = 0 il coefficiente di smorzamento avrebbe valore c non nullo, il che genera una discontinuità.

Fig. 2.30: Coefficiente di smorzamento in funzione della penetrazione

I dati di cui necessita il programma per la modellazione del contatto sono dunque la rigidezza totale del contattoKt = 2⋅Kc, l’esponente e, il coefficiente di smorzamento massimo totale

e la profondità d dove lo smorzamento assume il massimo valore. max

2 c

ct = ⋅

A/Engine calcola il coefficiente d’attrito m partendo dalla velocità di slittamento tra i fianchi della cinghia e la puleggia, e distingue tra coefficiente d’attrito statico e dinamico. La legge

che correla velocità di slittamento coefficiente d’attrito Vslip – m è continua come si vede dalla

figura 2.31.

Fig.2.31:Coefficiente d’attrito in funzione del modulo della velocità di slittamento.

I dati che servono al programma sono il coefficiente d’attrito statico ms, il coefficiente d’attrito

dinamico md, e la velocità di transizione d’aderenza Vs, in quanto la velocità di transizione

dinamica Vd, ossia la velocità a cui l’attrito passa da statico a dinamico, è calcolata

automaticamente dal programma come 1.2 volte la velocità di transizione d’aderenza. Le funzioni comprese tra l’origine e (ms, Vs) e tra (ms, Vs) e (md, Vd) sono delle cubiche.

Nelle simulazioni svolte, sono stati usati i seguenti valori:

ms=0.53 ; md=0.52 ; Vs=10 mm/sec ; Kc=1210N/mm ; p=0.01mm ; e=3 ; D=0.01. 2.2.13 Template del CVT

Grazie al modulo Accessory belt il template del CVT è stato realizzato senza difficoltà, esso è costituito da due pulegge, fissate al ground mediante due cerniere cilindriche che ne consentono la rotazione attorno al proprio asse. Alla puleggia condotta è stato assegnato un momento resistente il cui valore può essere modificato nel sottosistema o nell’assemblato che viene creato

che ne consentirà l’accoppiamento, per l’attuazione del moto, con il test_rig, un altro template che contiene un attuatore appositamente definito, o con il sottosistema del gruppo motore per la trasmissione del moto direttamente dall’albero motore.

2.2.14 Subsystem del CVT

I sottosistemi vengono caratterizzati riportando il template della trasmissione nella modalità Standard Interface e definendo, tutti i parametri e caratteristiche tipiche della trasmissione data. A partire da un unico Template, si costruiscono quindi tutti i modelli specifici relativi ad ogni configurazione di esercizio della trasmissione da analizzare, semplicemente introducendo i nuovi dati nello Standard Interface, e dando un nome al sottosistema ottenuto.

I valori dei diametri delle pulegge nelle due configurazioni sono:

-Rapporto corto: diametro condotta = 145.67mm; diametro motrice = 175.2mm.

-Rapporto lungo: diametro condotta = 210.8mm; diametro motrice = 101.4mm.

2.3 Modellazione del manovellismo

Il manovellismo viene realizzato nel modulo cranktrain; in tale ambiente la compilazione di un file di proprietà globali del motore (engine global data), accessibile dal menù del modulo, consente la caratterizzazione dell’intero manovellismo.

Il motore è un bicilindrico a V di 90°, il file delle proprietà globali contiene tale informazione, ma anche la distanza tra le due bancate.

Fig.2.33:Schema del motore ( vista dall’alto).

Lo spinotto di biella è unico, tale caratteristica, contenuta nel file delle proprietà dell’albero motore, viene editata direttamente nel file ASCI,e non direttamente nel template che si sta costruendo.

La corsa dello stantuffo e tutte le caratteristiche che distinguono un manovellismo da un altro, come la lunghezza della biella, sono contenute in tale file e sono modificabili nell’ambiente

standard.

Bielle, pistoni e blocco motore nel modulo sono di semplicissima realizzazione vista la loro rappresentazione come elementi rigidi ai quali poter assegnare le proprietà reali, ricavabili dell’ambiente di modellazione solida, editandone le caratteristiche di massa ed inerzia in file.txt, creati automaticamente, del tipo in figura 2.34.

Fig.2.34: Proprietà di massa della biella.

La parte del motore rappresentare con maggior premura, vista la necessità nel presente lavoro di rappresentarlo come corpo flessibile, è l’albero motore (Crankshaft).

2.3.1 Crankshaft standard

L’albero motore è costituito da quattro tipi di parti: perni di biella, perni di banco, bracci di biella e sezioni di albero (le sezioni estreme dell’albero cui sono collegate le parti non costituenti il manovellismo); le sezioni ed i perni sono rappresentati come parti cilindriche caratterizzate dal diametro e dalla lunghezza (fig.2.35).

Fig.2.35:Rappresentazione dei perni dell’albero a gomiti.

La sequenza generale per la realizzazione è quella in figura 2.36:

Fig.2.36:Sequenza generale per la rappresentazione dell’albero motore.

La sequenza tipica risulta essere quella di un braccetto di biella alternato ad un pistone (“wpwpwp”), ma nel nostro caso lo spinotto di biella è unico per i due pistoni, di conseguenza è necessario intervenire direttamente sul file.adm dell’albero, per la rappresentazione dell’albero motore del bicilindrico studiato. Se lo studio si dovesse fermare alla sola rappresentazione come albero rigido, basterebbe modificare sempre nel file.adm, che contiene tutte le caratteristiche dell’albero, l’inerzia e la massa delle sezioni per ottenere una fedele rappresentazione con un modello standard, dell’albero reale, ma lo studio che si sta svolgendo va oltre. È necessario

pertanto cercare di rappresentare l’albero a gomiti, il più fedelmente possibile, ma il modulo A/Engine presenta delle limitazioni a riguardo.

Fig.2.37:Albero motore realizzato come “standard-part”.

La caratterizzazione dei web, che costituiscono i bracci di biella del manovellismo, è vincolata dalla limitazione dei parametri messi a disposizione; i dati caratteristici sono quelli di figura 2.38:

L’albero motore come standard-part può essere studiato come corpo rigido, come corpo torsionalmente flessibile o come trave.

Nel caso di albero rigido (fig.2.39), sarà studiato considerandolo come unico corpo con inerzia e centro di massa, calcolati e fissati rispetto al sistema di riferimento principale dell’albero stesso.

Fig.2.39:Connessione tra le manovelle nella rappresentazione con albero rigido.

Nel caso di albero torsionalmente flessibile, i perni possiedono una rigidezza torsionale (fig.2.40) calcolate in funzione delle caratteristica della sezione e del materiale dell’albero.

Fig.2.40:Connessione tra le manovelle nella rappresentazione con albero torsionalmente flessibile.

Nell’assegnazione all’albero della rigidezza flessionale, esso viene suddiviso in tante travi (fig.2.41), aventi appunto una certa rigidezza a flessione.

.

Fig.2.41:Connessione tra le manovelle nella rappresentazione con albero flessibile.

L’impossibilità di realizzare bracci di manovella che potessero essere quanto più simili a quelli del manovellismo reale, e soprattutto la sola possibilità del modulo usato di considerare separatamente rigidezza torsionale e flessionale dell’albero, ha spinto alla realizzazione dell’albero separatamente, come parte non standard.

Si è realizzato un modello di gruppo motore costituito di sole “standard part”, ma il suo utilizzo si è limitato alle prove per la verifica degli accoppiamenti dei sottosistemi ed una prima analisi comparativa, per la verifica del modello non standard. Questo in quanto, come già accennato, l’uso di un modello tutto standard, consente l’utilizzo di appositi attuatori preimpostati, che ne velocizzano la simulazione.

2.3.2 Crankshaft con general part

Come in tutti i casi in cui il raggio di manovella è grande in proporzione al diametro dei perni, l’albero a gomito non è realizzato per fucinatura in un sol blocco, ma realizzato forgiando separatamente i perni di biella ed i bracci di manovella, che presentano un foro nel quale, verrà pressato a caldo il perno. L’albero è quindi realizzato in tre distinte parti, spinotto di biella, albero lato trasmissione ed albero lato volano.

Come detto il sistema lavora con la tecnica muntibody, pertanto nella costruzione dell’albero motore come parte rigida, le tre parti sono state realizzate creando tre general part, parti che appunto rappresentano un corpo grazie alle sue caratteristiche inerziali e di massa.

La geometria del corpo in una costruzione di questo tipo è completamente ignorata, ma per questioni estetiche è stata rappresentata da un guscio di rivestimento delle parti.

Il guscio è importato dal programma CAD di modellazine solida, PROE, come file.stl (stereolitography).

Fig.2.42:Modello di manovellismo con albero realizzato con “general part”.

2.3.3 Vincoli

L’albero motore presenta due cuscinetti di banco e due di biella, a guscio sottile di acciaio fuso o stampato, più comunemente chiamati bronzine, rivestiti di leghe a base di rame e piombo, atte a sopportare forti carichi ed elevate temperature.

Il modulo permette la realizzazione di cuscinetti ai quali associare rigidezze e smorzamenti radiali ed assiali, e caratteristiche viscose e pressione di circolazione del lubrificante.

Nel nostro caso si sono ignorate le caratteristiche di lubrificazione e si è ricorso quindi ai più comuni vincoli cinematici che potessero rappresentare la reale condizione di vincolo dell’assieme. Riguardo la scelta dei vincoli da usare occorre fare una breve premessa; la rappresentazione di un vincolo è correlata più che al funzionamento del cinematismo, alle forze che interessa acquisire in sede di simulazione; vi è però un problema non da poco: il programma nel realizzare

la simulazione, sceglie a proprio arbitrio, l’annullamento di quelle forze che con la loro eliminazione rendono il sistema isostatico. In un sistema come quello studiato la scelta dei vincoli è correlata alle grandezze di volta in volta ricercate e che per questo vanno preservate a scapito di altre che possono essere inutili. Comunque il modello non tiene conto di nessun attrito ed i vincoli descritti reagiscono con forze normali alle superfici di contatto.

Partendo dai pistoni, questi sono innanzitutto vincolati a scorrere lungo l’asse del cilindro e sono collegati per mezzo di uno spinotto alla biella, rispetto al quale possono ruotare. Lo spinotto è preso solidale al piede di biella, con il quale è automaticamente fissato al momento della sua creazione, è infatti necessario specificare l’appartenenza dello spinotto alla biella o al pistone. Si è scelta la biella per le caratteristiche del materiale dello stesso spinotto, identiche alla biella.

I vincoli sono quindi un liner, che obbliga il riferimento del pistone, coincidente con il centro dello spinotto, a percorrere una linea retta, che è appunto l’asse del corrispondente cilindro del blocco motore, ed una coppia cilindrica che con asse di rotazione coincidente con l’asse dello spinotto, collega quest’ultimo col pistone (fig.2.43).

Fig.2.43: Vincoli sui pistoni: si può notare evidenziato il vincolo di tipo ”liner”, ed in colore più chiaro la coppia cilindrica; è visibile anche il vincolo “fixed” (incastro), rappresentato da un

La testa di biella è collegata allo spinotto di biella per mezzo di una cerniera, al fine di vincolarne le escursioni lungo l’asse dello stesso spinotto (fig.2.44).

Fig:2.44:Cerniere vincolanti testa di biella e spinotto.

Lo spinotto di biella è a sua volta fissato con due incastri (fig.2.45) ai due bracci di manovella, con i quali come già accennato è nella realtà forzato a caldo.

Fig.2.45:Rappresentazione dell’incastro tra spinotto di biella e braccio di manovella.

I due bracci di manovella con i loro rispettivi alberi vanno a costituire insieme allo spinotto, l’intero albero, e sono questi ad essere collegati al blocco motore, tramite i cuscinetti di banco ed al carter tramite il cuscinetto di supporto dell’albero, sul lato trasmissione.

Per il modello con corpi flessibili i vincoli usati sono stati, due coppie cilindriche per i cuscinetti di banco ed una sferica per il cuscinetto radiale di collegamento al carter. Nel modello con parti rigide si è utilizzata una coppia cilindrica per il perno di banco del lato del volano ed una cerniera per il perno di banco del lato trasmissione.

2.3.4 Realizzazione dell’albero flessibile

La creazione di un corpo a flessibilità distribuita da studiare dinamicamente con Adams, può essere effettuata in vari modi; Adams mette a disposizione un apposito modulo Adams/Flex che consente lo studio agli elementi finiti di un corpo rigido, per un’analisi modale più o meno accurata; ma per elementi flessibili la cui geometria complessa ha richiesto la modellazione al di fuori di adams, è necessario l’uso di un programma per la creazione di un file.mnf (Modal Neutral File), che contiene la descrizione della geometria, le proprietà di massa e inerzia, i modi propri e le matrici massa e rigidezza del corpo flessibile.

2.3.5 Creazione del file.mnf

L’algoritmo per la realizzazione del modal neutral file è basato sul metodo di Craig-Bampton ossia sulla teoria del component mode synthesis. In accordo con tale teoria la deformazione del corpo flessibile avente punti di interfaccia con l’esterno è ricavata attraverso i modi statici ed i

modi normali.

Il metodo di Craig-Bampton parte dalla considerazione che la deformazione di un corpo discretizzato e quindi con un numero molto alto di gradi di libertà, possa essere determinata utilizzando un numero inferiore di g.d.l. detti modali, ricorrendo al troncamento modale. Esso si basa sulla separazione dei gradi di libertà in g.d.l. di interfaccia e g.d.l. interni. I g.d.l. di interfaccia non potranno essere toccati dal troncamento modale nel quale le forme modali associate a frequenze più alte sono eliminate. Sono così definiti due gruppi di forme modali:

-modi statici: sono deformazioni statiche ottenute imponendo per ogni grado di libertà di interfaccia uno spostamento unitario, mentre gli altri sono tenuti fissi. Ne deriva una base dei modi statici che copre completamente i possibili movimenti dei gradi di libertà di interfaccia. -modi normali: sono ottenuti mantenendo fissi i gradi di libertà di interfaccia ed estrapolando dalla struttura così ottenuta le forme modali (nel numero voluto).

L’unione dei modi normali ai modi statici, prende il nome di espansione modale verso i gradi di libertà interni.

Le deformazioni lineari dei nodi espresse da u(coordinate fisiche) sono approssimate come combinazione lineare di un piccolo numero di deformazioni modali φ

u=

∑

M=i 1φiqi

dove M è il numero di modi considerati e qi sono le coordinate modali.

La relazione tra g.d.l. fisici e modi di Craig-Bampton è:

dove

uB sono i g.d.l. di interfaccia,

uI sono i g.d.l. di interni,

I, 0 sono le matrici di identità e nulla, rispettivamente,

IC

Φ sono gli spostamenti fisici dei gradi di libertà interni nelle forme modali vincolate,

IN

Φ sono gli spostamenti fisici dei gradi di libertà interni nelle forme modali normali,

qN sono le coordinate modali dei modi normali.

Le matrici di rigidezza e di massa corrispondenti alla base modale di Craig-Bampton sono ottenute per trasformazione modale. Le trasformazioni sono:

e

.

Il modello di Craig-Bampton non può essere utilizzato per le analisi dinamiche che il corpo subirà, perché:

1) Il modello di Craig-Bampton genera sei modi statici che sono i moti rigidi del corpo. Questi modi devono essere eliminati prima che Adams analizzi il corpo in quanto lo stesso programma provvede a fornire i gradi di libertà del corpo rigido.

2) I modi statici di Craig-Bampton sono il risultato di una condensazione statica, di conseguenza non avvertono il contenuto in frequenza della dinamica del sistema.

3) I modi statici non possono essere disabilitati perché ciò equivarrebbe ad applicare un vincolo al sistema.

I modi di Craig-Bampton non sono un gruppo ortogonale di forme modali, lo dimostra il fatto che le loro matrici di massa e rigidezza generalizzate non sono diagonali.

Con la risoluzione di un problema agli autovalori

si ottengono autovettori che generano una matrice di trasformazione N, che trasforma la base modale di Craig-Bampton in una equivalente, ma ortogonale con coordinate modali q*

si ha quindi

I modi ortogonalizzati di Craig-Bampton non sono autovettori del sistema originale, ma sono autovettori che comunque rappresentano il sistema e come tali hanno frequenze naturali associate ad esso.

Alla base di tutto vi è una sostituzione dei modi normali con una approssimazione degli autovettori del corpo non vincolato e dei modi statici con gli autovettori del corpo vincolato. Quindi l’ortonormalizzazione fornisce i modi di un sistema svincolato e quindi con i sei modi dei moti rigidi che possono essere disabilitati. Tutti i modi hanno associata una data frequenza naturale del corpo, quindi il problema dell’eliminazione dei modi contenenti alte frequenze può essere studiato anticipatamente.

I tempi di calcolo per la realizzazione di un file di tipo MNF, aumentano, come è intuitivamente comprensibile, col numero degli elementi in cui il corpo è discretizzato ed il numero di forme modali che si desidera estrapolare; è necessario pertanto alleggerire la geometria del corpo eliminando raccordi o scanalature la cui influenza è irrilevante ai fini del calcolo delle frequenze proprie del corpo che saranno influenti nello studio che si andrà ad affrontare.

La realizzazione del pezzo “ripulito” (fig.2.47) è stata effettuata in ambiente CAD, prima della sua importazione nel software di calcolo Ansys6.1, in cui è stato realizzato il file.mnf.

Fig.2.47: Albero reale ed albero ripulito delle parti ininfluenti nell’analisi modale.

Per la creazione del file, vi è una macro (Adams,n°forme modali da estrapolare), da far eseguire al programma, dopo aver discretizzato con elementi solidi il volume importato del pezzo, e soprattutto dopo aver “selezionato” i nodi, appositamente creati, in cui il corpo andrà ad interfacciare con altre parti o in cui agiranno forza o momenti esterni.

La discretizzazione dei corpi avviene con elementi solidi (SOLID92), mentre i nodi di interfaccia sono collegati agli elementi solidi del corpo, per mezzo di elementi trave (BEAM4), ben evidenziati in blue nella figura 2.48, nella quale sono anche evidenti in giallo gli elementi solidi.

Fig.2.48:Vista degli elementi trave (in blue) congiungenti i nodi di attacco con il corpo.

1) Elemento SOLID 92 , è un elemento strutturale solido tetraedrico a dieci nodi con tre gradi di libertà ciascuno corrispondenti alle tre traslazioni lungo le coordinate locali x,y,z. Nella figura 2.49 che rappresenta l’elemento i numeri indicano le facce.

Fig.2.49: Elemento Solid 92.

2) Elemento BEAM 4 , è un elemento a due o tre nodi, caratterizzato da una dimensione preponderante rispetto alle altre due, che considera la presenza di tensioni dovute a trazione, compressione, flessione e torsione. Questo elemento ha sei gradi di libertà per ciascun nodo: traslazione nelle coordinate locali x, y e z e rotazione attorno ai medesimi assi. Nella figura 2.50 sono ben visibili la geometria, la disposizione dei nodi e del sistema di riferimento; l’elemento è definito da due nodi, dalla sezione, da due momenti di inerzia (Izz ed Iyy), due spessori (TKY e

TKZ), un angolo di orientazione riferito all’asse X dell’elemento, dal momento di inerzia a torsione (Ixx) e dalle proprietà del materiale.

Fig.2.50:Elemento Beam 4.

Il compito degli elementi trave, di puro collegamento, e soddisfatto dall’assegnazione di rigidezze elevate, pari a tre ordini di grandezza rispetto al corpo cui è collegato, e contemporaneamente fornendogli bassa densità.

Per quanto concerne la discretizzazione si deve tener presente che modelli molto raffinati richiedono tempi molto lunghi di calcolo sia in fase di creazione del file.mnf di cui si sta discorrendo sia nelle simulazioni che il programma Adams dovrà effettuare. La discretizzazione è stata quindi svolta con diversi modelli sempre più raffinati, partendo da una “mesh” molto grossolana (fig.2.51 a sinistra) fino a giungere ad un modello che consentisse di rappresentare adeguatamente il corpo (fig.2.51 a destra), con un semplice studio di convergenza dei valori delle frequenze al variare del numero di elementi utilizzati.

La tabella qui di seguito illustra i valori delle frequenze nel confronto tra i due modelli nelle figure; ad evidenziare l’importanza della corretta discretizzazione del corpo.

Tab.2.1:Confronto tra le frequenze dei modelli

Frequenze del modello grossolano Frequenze del modello fine

1 5991.611783645 2 7428.271407547 3 8337.576340279 4 11123.97663659 5 12143.50575573 1 5610.449481648 2 6910.563752351 3 7927.788132984 4 10995.37998311 5 11882.82488651

La parte di albero su cui è montata la trasmissione è stata poi realizzata in due parti separate (fig.2.52) e riconessa con l’inserimento di un incastro, dal quale rilevare le sollecitazioni nel punto di disconnessione, sede di una gola particolarmente critica.

Fig.2.52:Albero disconnesso nella sezione della gola da verificare.

I problemi maggiori si sono avuti con la manovella dell’albero, in quanto corpo molto tozzo, ha richiesto una discretizzazione molto fine.

2.3.6 Verifica del corpo flessibile importato in ADAMS

Generalmente si procede ad una verifica della corrispondenza delle proprietà di massa ed inerziali del corpo flessibile importato in ambiente ADAMS® con quelli del modello FEM e successivamente si effettua un’analisi modale di tipo lineare, per poter confrontare le frequenze così ottenute con quelle determinate con il codice FEM. La seconda operazione risulta necessaria

poiché non è possibile un confronto immediato delle frequenze proprie dal menù informazioni del corpo flessibile in quanto i valori contenuti nel file MNF sono il risultato di una ortonormalizzazione (vedi paragrafo 2.3.5).

L’analisi del corpo è fatta vincolando i nodi di interfaccia in tutte la direzioni (fig.2.53), per riprodurre fedelmente le condizioni di vincolo che precedono la realizzazione del file.mnf, in Ansys, e che vengono create avviando la “macro”.

Fig.2.53:Modello vincolato in Adams/View per la verifica delle frequenze proprie del corpo.

Creato il modello vincolato si fa seguire ad una prima verifica di equilibrio una analisi modale di tipo lineare con smorzamento nullo ( “undamped”), da questa si ottengono le frequenze proprie della parte analizzata (fig.2.54).

Le frequenze proprie dei due corpi flessibili, messe a confronto, mostrano una perfetta corrispondenza con una discordanza massima sul decimo di Heartz, su frequenze dell’ordine di 103-104 Hertz. A titolo esemplificativo, nella tab.2.2, si riportano le prime nove frequenze proprie, estrapolate dai due software, della manovella del lato trasmissione.

Tab. 2.2 :Frequenze della manovella del lato trasmissione.

Frequenze proprie rilevate in Ansys6.1 Frequenze proprie rilevate in Adams/View12.0 1 5502.585 2 6707.144 3 7760.524 4 10987.08 5 13585.90 6 16326.52 7 17574.44 8 22471.33 9 23664.37 1 5502.499804299 2 6707.054631373 3 7760.379043114 4 10987.07545561 5 13585.89982459 6 16326.50657930 7 17574.39765936 8 22471.32039228 9 23664.35374667

2.3.7 Inserimento nel modello delle parti flessibili

Nel Modal Neutral File sono contenute la descrizione della geometria del corpo flessibile attraverso le coordinate nodali, delle proprietà di massa e inerzia associate ai nodi, dei modi propri e delle matrici massa e rigidezza generalizzate; ed è per questo che risulta buona norma di far coincidere il sistema di riferimento assoluto utilizzato per il modello a elementi finiti con il sistema di riferimento di ADAMS® .

Per il corretto posizionamento nel modello, è conveniente creare dei sistemi di riferimento “cfs”(Constuction Frame) nel punto corrispondente a quello che sarà occupato dall’origine del sistema di riferimento principale del modello agli elementi finiti ed ugualmente orientato.

Dopo aver posizionato le due parti di albero nel modello, al posto delle parti rigide, è necessario creare interface part nei nodi di collegamento. Il corpo flessibile, non è riconosciuto in Adams come “parte” e pertanto ad esso non possono collegarsi i joint, che caratterizzano i vincoli tra le parti. Per far fronte a tale inconveniente vanno usati pertanto corpi privi di massa, che identificate come parti, interface part, sono assegnate ad un corpo flessibile e riferite ad uno dei suoi nodi di collegamento (fig.2.56)