A

AP

PP

PL

LI

IC

CA

A

ZI

Z

IO

ON

NE

E

D

DE

EL

LL

LA

A

M

ME

ET

TO

OD

DO

OL

LO

OG

GI

I

A

A

S

S.

.M

M.

.E

E.

.D

D.

.

A

AL

L

R

RE

EP

PA

AR

R

TO

T

O

C

C

.I

.

I.

.M

M.

.

Introduzione

Le prime macchine, su cui è stata applicata la metodologia, sono gli impianti del reparto C.I.M., i quali sono: un’appuntatrice AETNA, un banco di trafila da 75 T, una linea di taglio, una macchina da pesatura EDDY CURRENT, facente parte di quest’ultima, una vasca di decapaggio e raffreddamento dei prodotti, un forno per la cottura. La scelta è stata dettata dal fatto che questa zona di lavoro è il vero collo di bottiglia dell’azienda e rappresenta il punto di partenza delle lavorazioni, dopo che il lingotto è stato assiemato al montaggio a freddo. Infatti i lingotti che vengono prodotti sono costituiti da una barra e un tubo di rame, tra i quali si dispongo circonferenzialmente degli inserti di Niobio-Titanio, che si producono con la trafilatura del prodotto Monofilamentare.

Figura 3. 1 Superconduttori: MRI, NMR e SMES

E’ necessario, quindi, aumentare la produttività in modo da non rappresentare il collo di bottiglia del processo e non far si che molti lingotti rimangano come giacenza nei pressi della trafilatrice.

Pertanto, abbiamo dovuto analizzare i tempi di set-up delle varie macchine e decidere quali modifiche apportare per ottenere risultati soddisfacenti in termini di produttività.

Figura 3. 2 Visione dall’alto del reparto C.I.M.

3.1.1 Appuntatrice AETNA

La appuntatrice AETNA è la macchina su cui avviene la prima lavorazione dei lingotti. Questa consiste nel creare la punta per ciascun lingotto, necessaria per l’afferraggio, tramite morsetti, da parte del carro trainante.

automatiche atte al selezionamento di un singolo lingotto e dal corpo principale che è l’appuntatrice stessa.

Figura 3. 4 Banchi di carico e di scarico con rulliera della AETNA

I buffer sono composti da una serie di appoggi inclinati di sezione a doppia T saldati ad un telaio che rende la struttura un unico corpo. Su ogni appoggio è fissato uno spessore di materiale plastico per attutire i rumori e per non danneggiare il materiale lavorato. Tra i due banchi è presente una linea di rulli motorizzati che servono per il moto orizzontale del lingotto; delle leve selezionano il lingotto dal buffer di carico e lo depositano sui rulli e analogamente da questi ultimi sul buffer di scarico.

Figura 3. 5 Sistema di selezionamento lingotto con leve e rulliera

Sui banchi sono montati un comando per l’avanzamento della barra e il selezionamento del lingotto.

Figura 3. 6 Comando per selezionamento lingotti e rulli motorizzati

L’ appuntatrice è dotata di una morsa, composta da otto morsetti, disposti su una circonferenza, azionati da un sistema di pistoni indipendenti ad aria compressa comandati, attraverso un pedale, dall’operatore; le morse sono presenti in varie serie per le diverse dimensione delle punte e sono a disposizione dell’operatore su un banco di appoggio.

Su questo macchinario, come su tutte le altre macchine che fanno parte di questa zona, vengono lavorati lingotti SIEMENS, G.E. , MONOFILAMENTARI.

Per i lingotti SIEMENS e G.E. vengono effettuate tre appuntature, la prima a Ф 75mm , la seconda a Ф 52 mm e la terza a Ф 39 mm; per i MONOFILAMENTARI solo quelle a Ф 52 mm e Ф 39 mm.Tutte queste dimensione hanno tolleranza pari a 2 mm.

La lunghezza delle punte è di 220 mm.

Queste dimensioni sono verificate dall’operatore con calibri e sistemi passa-nonpassa. Il moto del lingotto è composto da un moto orizzontale, dato dai rulli motorizzati, e da un moto rotazionale effettuato dall’operatore; questo moto consiste nell’afferrare con un manubrio il lingotto, una volta posizionato sui rulli con l’azione delle leve, e farlo passare piu’ volte tra i morsetti sotto la spinta dell’operatore combinata ad una rotazione alternata, per rendere il piu’ possibile uniforme la punta.

Figura 3.11 manubrio

Figura 3.12 Schema appuntatrice AETNA

3.1.2 Banco a tirare 75T

Il banco di trafila è composto da una zona a monte ed una a valle del blocco filiera.

Nella zona a monte sono presenti un banco di carico, collegato a una fila rulli motorizzati tramite leve.

In linea con i rulli vi è il blocco filiera, composto dalla stessa filiera (con adattatore per le filiere più piccole), un sistema di bloccaggio, un imbocco estraibile per facilitare l’ingresso dei tubi nella filiera, un dispositivo di immissione dello stearato ed uno di aspirazione di polveri e residui di lavorazione; inoltre è presente una traversa per la movimentazione delle filiere più pesanti, un pannello di comando della trafila e un cancello con una sicurezza per l’accesso alla zona a valle della trafila.

Nella zona a valle sono presenti un sistema di tiraggio ed un banco di scarico.

Il buffer di carico presente nella zona a monte del blocco filiera è composta da un banco inclinato del tutto identico a quello presente sull’appuntatrice AETNA, inoltre il sistema di selezionamento lingotti è anch’esso identico a quello presente sull’appuntatrice.

Il lingotto, dopo essere stato selezionato dalle leve, viene ribaltato su una fila di rulli motorizzati, che lo fanno avanzare fino a che la punta non oltrepassa il blocco filiera per essere agganciata dal carro di tiro.

Figura 3.15 Rulliera con leve per selezionamento lingotto

Il blocco filiera, come già detto precedentemente, è composto da un alloggiamento per la filiera o per il suo adattatore; le filiere sono di diverse dimensioni a seconda del diametro da realizzare.

Queste vengono montate dall’operatore, durante la fase di attrezzaggio, manualmente o con l’ausilio di una traversa per il sollevamento e trasporto di quelle più pesanti.

Di questa zona fa parte un sistema di bloccaggio della filiera con un relativo imbocco, costituito da un tubo di materiale plastico con foro conico interno, che serve per facilitare l’ingresso del lingotto; anche gli imbocchi sono di diverse dimensioni a seconda del diametro del lingotto.

Figura 3.17 e 3.18 Inviti utilizzati nella trafila e blocco filiera in posizione di lavoro

L’impianto prevede una lubrificazione con stearato; il sistema di lubrificazione è costituito da un contenitore, disposto sopra il blocco, dal quale, attraverso un rubinetto, viene immesso e due tubi per l’aspirazione dello stearato entrambi disposti sopra il blocco filiera, uno prima della filiera ed uno dopo essa, e collegati ad una macchina di fianco ad esso.

La trafila avviene grazie ad un carro di tiro; questo ha il compito di afferrare la punta del lingotto tramite dei morsetti, che sono di due tipi a seconda delle dimensione della punta. Una volta afferrata la punta, il gancio del carro si inserisce tra le maglie della catena che tira quest’ultimo; il moto della catena viene fornito da un motore posto sul fondo della macchina.

Figura 3.21 e 3.22 Carro di tiro e motore catena

Attraverso dei sensori, al momento del passaggio del carro, ruotano delle bandiere; quando il lingotto è stato trafilato, il carro sgancia quest’ultimo sulle bandiere che, essendo inclinate, la fanno cadere sul buffer di scarico.

Figura 3.23 e 3.24 Bandiera singola e bandiere aperte durante la lavorazione

Il buffer di scarico è costituito da una serie di appoggi inclinati, diversi dai precedenti per il fatto di essere separati gli uni dagli altri ma di forma analoga.

Tutto è comandato dal pannello di controllo con cui l’operatore fa funzionare il macchinario, e al di sotto di esso è presente un cancello collegato ad una sicurezza, che serve all’operatore per raggiungere la zona a valle della trafila.

Figura 3.25 Pannello di comando della trafila

3.1.3 Segatrice e macchina da pesatura EDDY CURRENT

Su un’unica fila di rulli sono disposte in serie due impianti: l’EDDY CURRENT e la segatrice.

Le billette sono inizialmente disposte su un carrello, vengono prese una per volta e sistemate con il carroponte sopra la linea di alimentazione; quest’ultima è composta da tre zone: nella zona a monte della sega i primi rulli non hanno motorizzazione al contrario dei secondi che fanno avanzare la billetta fino alla posizione voluta.

Figura 3.26 e 3.27 Rulliera a monte e a valle della sega

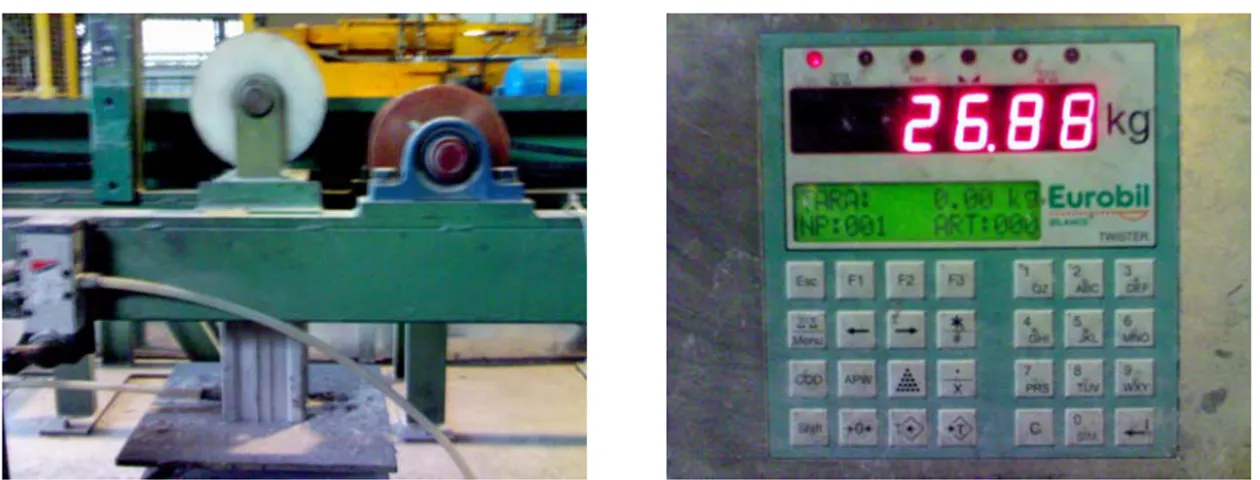

Sempre nella zona a monte è presente l’impianto EDDY CURRENT che è costituito dalla linea di rulli motorizzata precedentemente descritta, dotata di un moto di

avanzamento e di ritorno, un sistema di pistoni per il sollevamento e pesatura del lingotto, con il relativo pannello di comando delle operazioni con display per la verifica del peso.

Figura 3.28 Eddy Current

La zona a valle della sega è costituita da una linea di rulli non motorizzati che rappresenta un appoggio per il lingotto dopo la bonifica.

La sega è di tipo a nastro, della Thomas, costituita da una lama rotante a una data velocità che è il limite imposto per evitare frequenti rotture della stessa.

Figura 3.29 e 3.30 Sega a nastro e dettaglio durante la fase di taglio

Per il fissaggio del lingotto nella posizione desiderata è utilizzata una morsa che viene stretta dall’operatore manualmente. Inoltre la macchina è dotata di un sistema di raffreddamento con liquido che viene immesso sulla lama.

Figura 3.31 e 3.32 Comando della morsa e pannello di controllo sega a nastro

Una volta posizionato il lingotto e stretta la morsa la sega inizia ad abbassarsi e comincia la bonifica della punta (per alcuni materiali viene bonificata anche la coda).

Terminata la lavorazione i rulli fanno arretrare la billetta fino all’ E.C. che, tramite dei pistoni, la pesa (questa operazione avviene per verificare se la bonifica ha asportato la giusta quantità di materiale).

Infine, sempre attraverso il carroponte, la billetta viene ridepositata sul carrello e ne viene caricata un’altra.

3.1.4 Forno a sale

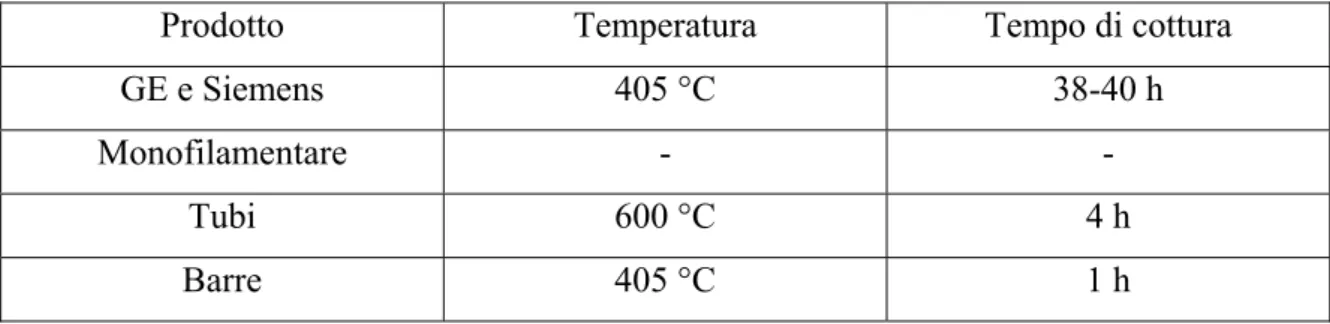

Il ciclo di fabbricazione per quasi tutti prodotti prevede una cottura che, a seconda del materiale, ha durata diversa.

Questa cottura avviene nell’unico forno presente in questa zona; data la durata del processo ( 38 ore), questo rappresenta quindi l’impianto che dà la cadenza alla produzione di questo reparto.

Prodotto Temperatura Tempo di cottura

GE e Siemens 405 °C 38-40 h

Monofilamentare - -

Tubi 600 °C 4 h

Barre 405 °C 1 h

L’impianto è costituito da un’ unica vasca contenente sale grosso con capacità massima di 18 lingotti.

Il coperchio del forno è diviso in sei settori che si aprono e si chiudono in serie uno dopo l’altro, con un sistema di pistoni comandato dall’operatore attraverso un pannello di controllo.

Figura 3.34 e 3.35 Forno chiuso e forno aperto

Su questo pannello viene comandata e visionata la temperatura.

Figura 3.36 e 3.37 Pannello di controllo del forno e dettaglio del display che segnala la temperatura

Sopra il forno sei aspiratori provvedono a eliminare i vapori prodotti durante la cottura.

L’operatore imbraca un BDL ( 7 lingotti ) con delle fasce speciali di metallo in quanto, venendo inserite nel forno, dovranno sopportare temperature elevate.

Dopo aver aperto il forno dalla postazione di comando, il materiale imbracato viene sollevato dal carroponte e posizionato nel forno; vengono poi sganciate le fascie e lasciate all’esterno per facilitarne la presa a fine cottura.

Lo stesso procedimento verrà eseguito di seguito per il secondo BDL.

Attenzione verrà posta nel posizionamento dei due BDL, i quali verranno sovrapposti sfalsati di un metro circa per distinguere in maniera sicura le corrispondenti fasce.

Dopo la cottura il materiale viene portato alla zona di decapaggio con il carroponte.

3.1.5 Vasca di decapaggio

L’impianto di decapaggio è costituito da tre vasche disposte una di fianco all’altra; la prima vasca, quella disposta più vicina alla parete del reparto, contiene acqua calda a 60°C riscaldata con delle resistenze, la seconda, cioè quella centrale, contiene una soluzioni di acido solforico al 15% e infine la terza contiene acqua fredda e inoltre presenta un ricircolo di acqua corrente.

Figura 3.38 Vasche di decapaggio

Il procedimento consiste nel passaggio del singolo BDL all’interno delle tre vasche descritte in precedenza: nella terza il materiale appena uscito dal forno viene immerso, depurato del sale e raffreddato attraverso un ricircolo e un risciacquo tramite acqua corrente, nella seconda viene decapato ossia subisce un attacco chimico, che elimina le impurità e gli ossidi formatisi nella cottura e infine la prima vasca serve per la pulizia

finale delle barre attraverso un procedimento di immersione in vasca d’acqua calda per fare evaporare i liquidi presenti sulla barra in modo farlo asciugare più rapidamente.

Tutte queste operazioni vengono effettuate tramite carroponte utilizzato costantemente in queste movimentazioni tra vasche; in questo caso le fasce non cambiano come nel caso del forno.

3.2 Processo di lavorazione

Le operazioni che si svolgono su queste macchine sono molteplici; incominciamo a descrivere le operazioni che si svolgono sull’appuntatrice, che è la prima macchina che il materiale incontra al suo arrivo nel reparto, di seguito riporteremo anche le lavorazioni sulle altre seguendo il percorso del BDL come fatto in precedenza per la descrizione dei macchinari.

Figura 3.39 Carrelli per il trasporto e l’accumulo dei BDL

3.2.1 Processo di lavorazione per l’appuntatrice AETNA

Il materiale viene portato su di un carrello trainato da un trattore, dalla zona di montaggio a freddo al reparto C.I.M.; tale reparto è situato nella parte opposta dell’azienda, cioè rientra nella zona competente l’azienda EM (Europa Metalli), infatti il reparto è in parte della azienda OUTOKUMPU ed in parte è della azienda EM.

Figura 3.40 Banco da 30 T

Il materiale viene imbracato attraverso tre fasce disposte in tre punti del carroponte, in modo da equilibrare i lingotti al momento in cui vengono alzati e spostati sul buffer di carico della AETNA, successivamente toglie l’imbracatura e lingotti sono pronti per essere lavorati.

Prima di iniziare la lavorazione avviene la fase di set-up del macchinario, che richiede il montaggio della morsa necessaria per effettuare la punta, almeno che non sia già presente.

L’operatore, una volta che ha effettuato questa operazione, aziona la leva per il selezionamento della billetta, che si posiziona sulla linea dei rulli; aziona questi ultimi che posizionano il lingotto in prossimità della morsa.

Figura 3. 41 e 3.42 Comando per selezionamento lingotti e leve di selezionamento

Attraverso il manubrio, che viene fissato al lingotto, l’operatore incomincia la lavorazione; questa consiste in ripetuti schiacciamenti della billetta, sotto la pressione dei morsetti, azionati da pistoni idraulici, comandati dall’operatore attraverso un pedale, con una combinazione di piccole rotazioni e avanzamenti.

Figura 3. 43 e 3.44 Lingotto in fase di lavorazione e operatore che posiziona il manubrio

La lavorazione termina quando la punta diventa uniforme e rispecchia le caratteristiche richieste che sono quelle di avere una lunghezza di 220 mm e diametri di 75 mm, 52 mm, 39 mm a seconda di che punta stiamo facendo; successivamente viene effettuata una limatura manuale della punta per renderla più uniforme possibile; le punte vengono infine controllate con calibri e sistemi di controllo passa non passa.

La punta viene eseguita in quanto il lingotto per essere trafilato viene afferrato da un carro, che attraverso dei morsetti, afferra questa punta che, per questo motivo, deve avere opportune dimensioni.

Per i lingotti SIEMENS e G.E. vengono effettuate tre appuntature in momenti diversi del ciclo di lavorazione, la prima a Ф 75mm , la seconda a Ф 52 mm e la terza a Ф 39 mm; per i MONOFILAMENTARI solo quelle a Ф 52 mm e Ф 39 mm.Tutte queste dimensione hanno tolleranza pari a 2 mm. Per questo motivo, l’impianto è fornito di diverse morse, ognuna composta da 8 morsetti, che creano la punta desiderata.

Dopo che abbiamo ottenuto la punta, l’operatore sfila il manubrio utilizzato e aziona la leva di scarico che fa ricadere il lingotto sul buffer di scarico.

Figura 3. 46 Scarico dei lingotto

Queste operazioni avvengono per tutti e sette i lingotti facenti parte del BDL in questione; una volta terminata la lavorazione dell’intero BDL l’operatore imbraca nuovamente i lingotti e le sposta sul buffer di carico della trafila, se questo è libero oppure nuovamente su di un carrello.

3.2.2 Processo di lavorazione per Banco a tirare 75 T

L’impianto in questione è quello sul quale avviene la lavorazione a valore aggiunto, infatti è proprio su questo macchinario che si effettua la trafila e quindi le riduzioni di diametro del lingotto.

Figura 3. 47 Scarico lingotti su banco di carico della trafila

I lingotti, dopo che sono stati depositati sul buffer di carico e slegati dalle fasce del carroponte, sono pronti per essere lavorati.

L’operatore inizia la lavorazione dopo aver effettuato una fase di set-up, che consiste nel montaggio della filiera o filiera e suo adattatore (per le filiere di piccole dimensioni è necessario l’utilizzo di una corona circolare che funziona da spessore, poiché il foro di alloggiamento ha ovviamente un unico diametro) nell’apposito vano, opportunamente pulito in precedenza; queste vengono montate dall’operatore, durante la fase di attrezzaggio, manualmente o con l’ausilio di una traversa per il sollevamento e trasporto di quelle più pesanti.

Dopo di che si procede nel bloccaggio della filiera e l’inserimento del cono per facilitare l’ingresso del lingotto

In alcuni casi è richiesto un set-up anche per il carro di tiro, che consiste nel montaggio dei morsetti opportuni per il passo di trafila che stiamo effettuando e una pulizia del vano che in cui sono montati per eliminare tutti i residui che si formano durante la lavorazioni, che possono essere lo stearato usato per la lubrificazione e scaglie del lingotto; questa pulizia viene effettuata regolarmente per evitare che l’eccessiva sporcizia porti a guasti del macchinario e a danneggiamenti del materiale lavorato con infiltrazione di impurità nel superconduttore.

Terminata la procedura di set-up possiamo iniziare la lavorazione; la postazione da cui l’operatore comanda la macchina, quindi il punto in cui è situato il pannello di comando, si trova accanto al blocco filiera; questo perché in caso di inconvenienti l’operatore può intervenire sia se avvengono nella zona a monte, sia sulla zona a valle e sul blocco filiera.

L’operazione iniziale, come nel caso dell’appuntatrice, è il selezionamento del lingotto e il suo successivo ribaltamento, attraverso le leve, sulla linea dei rulli motorizzati.

Sempre attraverso il pannello di controllo, l’operatore aziona i rulli motorizzati che fanno avanzare il lingotto fino a che la punta non fuoriesce dal blocco filiera della misura necessaria per l’afferragio da parte del carro di tiro.

Figura 3. 50 e 3.51 Morsetti del carro e lingotto durante la trafila

Prima dell’azionamento del carro, l’operatore provvede alla lubrificazione facendo fuoriuscire lo stearato dal tubo situato sopra il blocco e aziona contemporaneamente il sistema di aspirazione.

Il carro, che scorre su delle guide, viene azionato e si avvicina alla punta del lingotto tramite una catena secondaria utilizzata per i movimenti in folle; quando si trova nella

posizione corretta, si comandano dei pistoni idraulici che serrano i morsetti sulla punta del lingotto.

Figura 3. 52 e 3.53 Catena secondaria per il moto folle e catena principale di tiro

Successivamente dal carro si abbassa un gancio che si attacca alle maglie della catena più grande; questa, che riceve il movimento da un motore posizionato sul fondo della trafila, fa muovere il carro forzando il passaggio della billetta nella trafila, ciò che crea la riduzione di diametro richiesta.

Figura 3. 54 Gancio del carro mentre si abbassa

Le bandiere si aprono durante il passaggio del carro davanti alle proprie fotocellule; quando la billetta è stata tutta trafilata il carro interrompe la propria corsa, i morsetti si

allargano e sganciano la punta, successivamente fa un piccolo avanzamento per liberare la billetta che, con l’ausilio di pistoni, viene scaricata sulle bandiere inclinate e fatta rotolare sul buffer di scarico. Successivamente l’operatore apre il cancello per andare a applicare la targhetta di riconoscimento del lingotto sulla punta di quest’ultimo. Queste operazioni si ripetono per tutti e sette i lingotti del BDL.

Figura 3. 55 e 3.56 Lingotto sganciato dal carro e sul buffer di scarico

A questo punto, a seconda del passo di trafila a cui ci troviamo, l’operatore imbraca i lingotti del BDL e li sposta sul buffer di carico della stessa trafila per i successivi passi, oppure il BDL viene portato sul carrello adiacente alla linea di taglio.

3.2.3 Processo di lavorazione per Segatrice e macchina da pesatura EDDY CURRENT

Uno per volta i lingotti vengono imbracati e trasportati sulla linea di taglio attraverso il carroponte. Il lingotto viene slegato, vengono azionati i rulli motorizzati che spostano la billetta fino alla morsa della segatrice; dopo aver serrato il lingotto, viene azionata la sega che, abbassandosi comincia a tagliare la punta.

Finito il taglio, viene fatta nuovamente avanzare la billetta per effettuare la bonifica della coda.(questo perché durante la trafila, gli inserti presenti nel lingotto scorrono in avanti, lasciando la coda cava).

Figura 3. 57 Taglio della punta

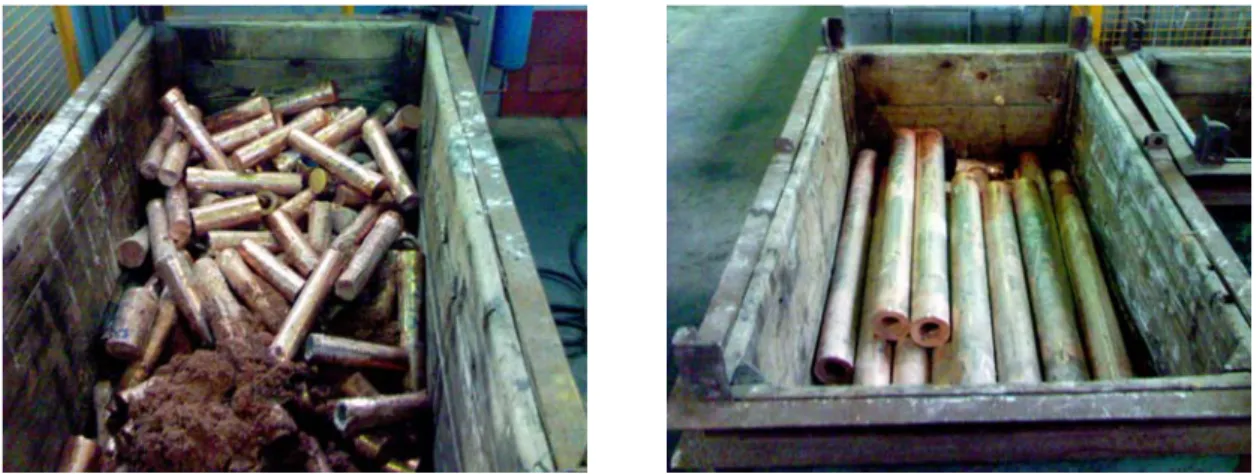

I residui del lingotto vengono accatastati in un contenitore per essere poi fusi e riutilizzati per la creazione di barre e tubi.

Figura 3. 58 e 3.59 Contenitore delle punte (scarti) e delle code (residui)

Dopo il taglio della coda il lingotto viene fatto arretrare fino alla zona di pesatura; dei pistoni sollevano la billetta e sul display appare il valore del peso da confrontare con lo standard.

Figura 3. 60 e 3.61 Pistoni per la pesatura e display per la lettura del peso

Se il risultato è accettabile la billetta, dopo l’imbracatura, viene ridepositata sul carrello e le viene riapplicata la targhetta.

Queste operazioni si ripetono per tutti e sette i lingotti.

3.2.4 Processo di lavorazione Forno a sale

I lingotti presenti sul carrello vengono portati sul buffer di carico della AETNA per una seconda appuntatura oppure subiscono la cottura nel forno, sempre a seconda del punto in cui siamo nel ciclo produttivo.

Prima della cottura, i lingotti subiscano una limatura della testa e della coda effettuata manualmente sempre sul carrello.

Questa limatura viene eseguita per facilitare l’applicazione dei tappi alle estremità del lingotto, necessari per evitare che il sale presente nel forno danneggi il materiale.

Dopo essere stati imbracati i BDL vengono spostati su degli appoggi di legno, posizionati provvisoriamente in terra in una zona adiacente al forno.

Il tappaggio viene effettuato attraverso una mazza.

A questo punto il BDL viene imbracato con le apposite fasce in materiale resistente alle alte temperature del forno, e dopo l’apertura di questo ultimo, spostato al suo interno; il forno lavoro due BDL in contemporanea e quindi essi vengono posizionati sfalsati per il riconoscimento al momento dell’estrazione.

Figura 3. 62 Forno con BDL inserito e fasce che fuoriescono

Il ciclo prevede un determinato numero di ore di cottura a seconda del materiale lavorato, che abbiamo riassunto nella tabella 3.33.

3.2.5 Processo di lavorazione Vasca di decapaggio

Finita la fase di cottura, il BDL viene imbracato e trasportato alla zona di decapaggio; la prima vasca in cui viene immerso è quella contenente acqua fredda per effettuare un primo raffreddamento. In questa fase, oltre ad un raffreddamento, il materiale viene depurato dal sale; dal momento che questa operazione richiede una durata di almeno 10 minuti, il BDL, se necessario, viene sganciato e il carroponte spostato altrove.

Dopo la prima vasca il BDL viene trasportato su di un carrello per l’estrazione dei tappi precedentemente applicati.

Successivamente passiamo nella seconda vasca in cui il BDL subisce un attacco chimico mediante soluzione di acido solforico al 15%, che elimina le impurità e gli ossidi formatisi durante la cottura; questa operazione, nonostante la durata di 20 minuti, richiede la presenza del carroponte per tutta la sua durata, in quanto svolge il compito di sostegno.

Dopo il decapaggio, la reintroduzione nella terza vasca contenente acqua fredda ha la funzione di effettuare una pulizia finale attraverso un procedimento di immersione e risciacquo tramite acqua corrente, dopodiché immergiamo il BDL nella vasca di acqua calda a 60 °C in modo tale che i liquidi presenti sui lingotti evaporino più velocemente e quindi le billette si asciughino più rapidamente.

Il BDL, dopo tutte queste operazioni, viene trasportato all’appunatatrice o, se il buffer di carico di questa è occupato, portato su di un carrello.

3.3 Applicazione S.M.E.D.: FASE PRELIMINARE

L’analisi critica del ciclo di attrezzaggio, le movimentazioni, i cicli produttivi e le proposte di miglioramento, come indicato da uno dei principi della metodologia S.M.E.D., devono essere effettuate in collaborazione con i tecnici e gli operatori direttamente interessati.

Per analizzare così il metodo seguito al reparto C.I.M. è stato creato un gruppo di lavoro che ha visto coinvolti principalmente capi e operai di produzione e manutenzione.

All’interno del gruppo sono entrati a far parte il Caporeparto, il meccanico e gli operatori. I componenti sono stati scelti in base alle loro conoscenze e alla loro esperienza relativamente alle lavorazioni presenti nel reparto.

Spesso è difficile che persone abituate a lavorare seguendo certe procedure accettino cambiamenti repentini dei metodi di lavoro. Per far comprendere agli elementi del gruppo che i cambiamenti dovevano essere effettuati per migliorare i loro metodi di lavoro è stata indetta una prima riunione in cui sono stati illustrati i principi su cui si basa la metodologia. La riunione ha dato risultati essenzialmente positivi: è stato riscontrato un forte spirito collaborativo dovuto alla presa di coscienza che gli interventi, che dovevano scaturire dallo studio, sarebbero andati a migliorare il lavoro in termini di produttività (elemento fondamentale nel calcolo dell’ O.E.E.).

Definiti e chiariti i motivi dell’applicazione S.M.E.D. al reparto C.I.M. è stata effettuata un’osservazione iniziale delle operazioni individuando il ciclo produttivo in maniera dettagliata ed i tempi ad esse associati.

Analisi di una sequenza tipica di operazione

Figura 3.63 Processo di analisi Registrazione Cartacea

delle Operazioni svolte

Registrazione in formato video delle operazioni per migliori analisi successive

Per ricavare i primi dati sui tempi delle operazioni, sono state realizzate delle videoregistrazioni delle lavorazioni, attrezzaggi e movimentazioni. L’impiego della telecamera ha permesso di rivedere le operazioni tutte le volte necessarie alla loro revisione critica. Dall’analisi delle varie registrazioni, sono state ottenute medie dei tempi e di seguito viene riportato, in tabella 3.64, il ciclo produttivo:

CONFRONTO Analisi delle attrezzature

necessarie per la lavorazione Registrazione delle attrezzature

Tabella 3.64 Ciclo produttivo per il GE e Siemens

In questa tabella viene esposto come esempio il ciclo produttivo attuale per la produzione dei lingotti di GE e Siemens essendo i più complessi; il ciclo prevede la produzione di 2 BDL formati da 7 lingotti ciascuno.

Nel reparto viene prodotto anche il Mono ma non ne riportiamo il ciclo essendo più breve. Come possiamo vedere il tempo di ciclo per la produzione di 14 lingotti ( 2 BDL ) è di circa 34 h, escluso il tempo di cottura, 150 minuti per lingotto, cosa che rispecchia la produttività attuale; un’analisi effettuata tramite “SIMUL8” ha dato risultati simili ai nostri.

Dopo aver assegnato ad ogni operazione un tempo medio di esecuzione, sono state effettuate osservazioni a bordo macchina in modo da comprendere meglio funzionamenti e vincoli di lavorazione grazie alla collaborazione degli operatori.

Dopo aver registrato tutti i dati ricavati, è stato possibile proseguire con la FASE 1 dello S.M.E.D..

3.4 Applicazione S.M.E.D.: FASE 1, separazione tra operazioni interne ed operazioni esterne

Dalla analisi del ciclo produttivo, è stato possibile, tenendo conto dei vincoli di lavorazione, individuare quelle che sono le operazioni che potrebbero essere effettuate mentre la trafila è in funzione.

Esistono tre tecniche fondamentali per facilitare la separazione delle attività interne da quelle esterne o, meglio, per evitare che operazioni esterne “diventino” interne:

1) Creare e seguire delle check-list scrupolose 2) Eseguire dei controlli funzionali

3) Ottimizzare il trasporto delle parti e degli strumenti

Una check-list deve contenere informazioni su tutto ciò che è necessario a bordo macchina. Quindi è stata stilata una check-list sugli strumenti necessari per eseguire le operazioni che è stata confrontata, in seguito, con gli strumenti effettivamente presenti a bordo macchina; l’analisi ha dato un esito positivo, in quanto erano presenti tutti gli strumenti necessari.

E’ stato verificato la condizione operativo e l’integrità. Evidentemente, tanto più lo stato degli strumenti è migliore, tanto maggiori sono le probabilità di evitare problemi.

Infatti, se ci sono parti o strumenti da riparare, è importantissimo disporre del tempo necessario per eseguire la manutenzione in ombra alla produzione.

Al momento del set-up tutte le parti e gli strumenti devono essere presenti a bordo macchina. Se la movimentazione riguarda parti di dimensioni e peso notevoli, come nel nostro caso, e si richiede l’uso di risorse critiche come i carroponte, questo punto diviene nevralgico. Infatti è necessario rivedere le procedure di trasporto in modo da ridurre il tempo di fermo macchina.

Avendo analizzato un intero reparto le problematiche sorte sono molteplici.

La metodologia S.M.E.D. prevede la suddivisione tra operazioni interne, ovvero quelle effettuate a macchina ferma, e quelle esterne, effettuate a macchina funzionante.

In questo caso particolare, ovvero un intero reparto, abbiamo individuato nel banco di trafila l’impianto che effettua la lavorazione vera e propria e che quindi definisce le lavorazioni effettuate sulle altre macchine come operazioni interne od esterne in base al suo funzionamento.

Il problema principale e che coinvolge tutti gli impianti presenti è rappresentato dalle movimentazioni tra essi che dipendono tutte da un unico carroponte, cosa che implica attese qualora esso fosse necessario contemporaneamente in zone diverse. Questo problema ha comportato fino ad ora l’impiego di un unico operatore nel reparto, salvo rare occasioni, data la difficoltà di coordinare lo sfruttamento dell’unico carroponte nei diversi utilizzi.

Ciò ci ha portato a definire come operazioni interne tutte le lavorazioni presenti nel reparto, in quanto, nella maggior parte dei casi, l’utilizzo dell’operatore e, di conseguenza, quello del carroponte su un altro impianto implicava il fermo della trafila.

Dalle visite effettuate in reparto per diversi turni di lavoro, abbiamo osservato che l’utilizzo del carroponte riguardava soprattutto gli impianti della trafila e della linea di taglio, come si può notare dal ciclo.

Infatti durante la bonifica dei lingotti dei due BDL, per un tempo totale di taglio di 140 minuti (20’ a lingotto) e solo 28 minuti di movimentazioni, il carroponte in realtà rimaneva per tutto il tempo sopra la linea di taglio, in quanto un suo utilizzo su un altro impianto avrebbe a sua volta comportato il fermo della bonifica al momento dello scarico; in realtà le movimentazioni duravano 2’ per il carico e 2’ per lo scarico di ogni lingotto.

Analogamente anche su gli altri impianti sorgeva lo stesso problema.

Per quanto riguarda la trafila il carroponte veniva utilizzato ad ogni passo alla fine dei sette lingotti per portarli da valle a monte di essa; quindi il carroponte veniva utilizzato in

modo frequente ed un suo eventuale spostamento su un altro impianto poteva portare un fermo della trafila.

Da queste osservazioni è risultato evidente che l’utilizzo di un solo operatore sul reparto era dovuto alle difficoltà di organizzare il lavoro in parallelo tra gli impianti, e l’utilizzo di un secondo operatore avrebbe rappresentato uno spreco.

Dato che le macchine presenti nel reparto sono poco automatizzate e richiedono l’uso costante di un operatore, abbiamo cercato di svincolare gli impianti dall’uso del carroponte in modo da sfruttare due operatori in contemporanea in modo da saturare il più possibile la lavorazione sulla trafila, cosa che rappresenta il fattore influente sull’indice O.E.E.

Le procedure di set-up presenti su questi impianti non rappresentano il vero problema, in quanto nella maggior parte dei casi non richiedono tempi eccessivi, salvo l’attrezzaggio dell’appuntatrice.

L’indice O.E.E. attuale è di 66,62 % . In questo caso, il parametro che viene tenuto più in considerazione è la produttività del reparto, cioè quanti lingotti vengono lavorati in un determinato intervallo di tempo.

Il valore di 66,62 % non rappresenta il grado di saturazione, come per il resto dello stabilimento, bensì il livello di produttività.

L’intento dell’azienda è quello di aumentare la produttività del reparto, per quanto riguarda il numero di lingotti prodotti, ed iniziare la produzione di barre e tubi che fino ad ora venivano acquistati.

Le elaborazioni dei tempi, ottenuti dalle registrazioni e la suddivisione delle attività in attività esterne ed interne, hanno permesso di proseguire l’analisi S.M.E.D..

La FASE 1 non può da sola ridurre i tempi, anche se ha dato un contributo fondamentale.

Infatti, durante le riunioni effettuate per trovare delle soluzioni per ridurre i tempi, sono state proposte varie soluzioni per migliorare la produzione del reparto.

3.5 Applicazione S.M.E.D.: FASE 2, convertire le operazioni interne in operazioni

esterne

Analizzati i risultati ottenuti elaborando i dati registrati, è stata organizzata una riunione con i componenti del gruppo. Durante la riunione sono state illustrate ai componenti del gruppo le idee di miglioramento delle attività.

I migliori risultati sono stati ottenuti con il coinvolgimento di tutte le persone interessate: tutti i componenti hanno, infatti, contribuito al progetto di miglioramento proponendo le loro idee.

In questo modo per migliorare le attività individuate nella fase precedente, sono state proposte più soluzioni. Di ognuna sono stati analizzati vantaggi e svantaggi.

Il nostro lavoro si è concentrato sulla diminuzione delle interruzioni di funzionamento del banco di trafila.

Le operazioni che più frequentemente richiedevano la presenza del carroponte sull’impianto durante la lavorazione erano la trafila e la bonifica, in quanto per la prima esso serviva per portare il BDL, ad ogni passo, da valle a monte della macchina mentre, per quanto riguarda la seconda, non avendo banchi di carico e di scarico, serviva per prendere i lingotti singolarmente, per portarli sulla linea di taglio e prelevarli da essa.

Per ottenere la conversione delle operazioni interne in esterne si è pensato di svincolare il più possibile gli impianti dall’uso del carroponte, per poter così sfruttare queste macchine in contemporanea alla lavorazione sulla trafila e rendere l’organizzazione del lavoro più semplice. Inoltre si è cercato di rendere il più automatico possibile il funzionamento dei macchinari.

Per questo abbiamo pensato a diverse modifiche le quali sono : 1) Modifiche sul ciclo produttivo dei materiali:

1.1 Riduzione del numero di passaggi di trafila sfruttando riduzioni di sezione più sensibili, tenendo conto delle caratteristiche del materiale.

1.2 Passaggio da BDL composti da 7 lingotti a BDL composti da 9 lingotti, in modo da sfruttare la portata massima del carroponte, con conseguente allargamento dei banchi di scarico della Appuntatrice AETNA e della trafila (gli altri banchi sono già di dimensione sufficiente ).

2.1 Aggiunta di buffer di carico e scarico, con sistema di selezionamento lingotto tramite leve, sulla linea di taglio della sega.

2.2 Automazione della movimentazione tra valle e monte della trafila mediante l’uso di rulli motorizzati sui banchi di carico e scarico.

2.3 Collegamento tra trafila e appuntatrice. 3) Modifiche per ridurre il lavoro dell’operatore :

3.1 Automazione dell’ appuntatura, facendo compiere il moto rotatorio, eseguito dall’operatore, da un mandrino sfruttando la tecnologia già esistente sull’appuntatrice AFONAT del reparto adiacente, per svincolare l’operatore da questa lavorazione.

Il nostro scopo è quello di creare un miglioramento modulare, in modo tale che l’azienda possa implementare per gradi queste modifiche a seconda delle disponibilità finanziarie e del fabbisogno produttivo.

3.5.1 Interventi di miglioramento sul ciclo produttivo

1)

Come prima modifica da apportare al ciclo produttivo abbiamo pensato di ridurre il numero di passaggi sulla trafila.

Di conseguenza attraverso la collaborazione con l’ufficio tecnico della azienda, abbiamo visto che si poteva arrivare ad effettuare sette passaggi invece dei nove attuali.

Tabella 3.65 Ciclo produttivo per il GE e Siemens con 9 passaggi di trafila

Come possiamo vedere dalla tabella precedente, il ciclo prevede i primi cinque passaggi che vengono fatti in successione, dopo bonifica e appuntatura altri tre passaggi anch’essi fatti in successione e infine un passo conclusivo dopo bonifica, cottura ed appuntatura. Attraverso le modifiche abbiamo redatto un nuovo ciclo:

Tabella 3.66 Ciclo produttivo per il GE e Siemens con 7 passaggi di trafila

Come possiamo notare dalla tabella, il passaggio a sette trafile è reso possibile dalle nuove riduzioni di diametro; infatti queste sono divenute del 16 %, ad eccezione della prima e dell’ultima che rimangono identiche al ciclo precedente, anziché del 11% di adesso.

Questo risultato è stato ottenuta da calcoli sulla resistenza del materiale a nuovi sforzi e sulla resistenza della punta ad un tiro maggiore, sempre tenendo presente la potenza sviluppata dal banco di trafila.

Per rendere questa modifica attuabile è stato richiesto l’acquisto di tre nuove filiere con nocciolo di metallo duro.

Attualmente sono già state effettuate delle prove, applicando il nuovo ciclo, che hanno dato esiti favorevoli ed è già stato approvato dalla direzione generale.

2)

Da una prima osservazione abbiamo notato che il mezzo più usato nel reparto, il carroponte, non viene sfruttato per la sua portata massima, perché lavora con BDL composti da sette lingotti che pesano ciascuno 320 kg, per un peso totale di 2240 kg; dato che la portata massima del carroponte è di 3200 kg, esso può sopportare il carico di altri 2-3 lingotti, e quindi portare a 9-10 lingotti la composizione di un BDL.

Figura 3.67 Carroponte con BDL agganciato

Dato che i lingotti, durante il loro ciclo produttivo, subiscono una fase di cottura, che avviene dentro ad un forno, che ha un a capacità massima di volume pari a 18 lingotti e che il ciclo prevede la lavorazione di due BDL alla volta, la scelta è stata quella di portare la quantità del BDL da sette a nove lingotti.

Per adottare questo cambiamento è stato necessario apportare delle modifiche ai buffer degli impianti.

Il layout attuale del reparto prevede dei buffer con capacità adattabile al nuovo BDL ad eccezione dei buffer di scarico della AETNA e della trafila, che non riescono a contenere più di sette lingotti ed inoltre nel caso della AETNA l’ultimo lingotto rimane sui rulli perché non ha spazio per essere scaricato, mentre sulla trafila è la bandiera che funziona da appoggio per l’ultimo lingotto.

Figura 3.69 Sezione banchi AETNA, carico trafila e linea di taglio

Figura 3.70 Sezione scarico trafila e linea di taglio

L’intervento da eseguire sul layout, per applicare questa modifica, è quello di adattare questi due banchi al nuovo BDL.

Nel caso del buffer di scarico della trafila serve solamente un allargamento di questo dato che è costituito da sostegni indipendenti oppure sostituirlo con un banco delle dimensioni adatte.

Nel caso del buffer di scarico della AETNA, invece, un semplice allargamento darebbe problemi, a causa degli ingombri, per il passaggio dell’operatore; pertanto si è cercato una soluzione diversa ricorrendo ad una sostituzione del banco con uno più inclinato che quindi comporta lo stesso ingombro. Di conseguenza dovrà essere dotato di paratie più resistenti per sopportare colpi di intensità maggiore.

Figura 3.71 Sezione banco di scarico AETNA allargato

La parte in verde rappresenta il prolungamento del banco di scarico dell’AETNA conseguentemente all’aggiunta di 2 lingotti per il BDL; come possiamo notare senza aumentare l’inclinazione lo spazio che rimane tra il banco e la colonna è di 732 mm non abbastanza sufficienti perché l’operatore lavori nelle migliori condizioni.

Quindi il nuovo layout viene riportato di seguito:

Figura 3.73 Sezione banco di scarico trafila allargato

Nei disegni in figura 3.72, 3.73 e 3.74 le modifiche apportate sono rappresentata in giallo.

Come possiamo vedere, il banco di scarico della AETNA è stato sostituito con uno maggiormente inclinato in modo da occupare meno spazio, mentre nello scarico della trafila c’è stato un semplice allargamento.

Con queste prime due modifiche siamo riusciti a passare da una durata di ciclo pari a 150’ per lingotto ad una durata di 130’ a lingotto con un aumento della produttività del 13%.

3.5.2 Interventi riguardanti il minor utilizzo del carroponte

1)

Proseguendo lo sviluppo in maniera modulare, secondo la nostra impostazione, la modifica successiva è quella che riguarda la semi-automazione della linea di taglio.

Questa modifica è sorta dalla necessità di ridurre le movimentazioni tramite carroponte che vengono effettuate su questo impianto; infatti la lavorazione prevede, per via dell’assenza di buffer per il carico e per lo scarico, il prelievo di ogni singolo lingotto per depositarlo sulla rulliera e, dopo la bonifica della punta e l’eventuale bonifica della coda, il riafferraggio dello stesso per depositarlo sul carrello.

Inoltre il procedimento prevede, dopo la bonifica, il ritorno del lingotto alla posizione di partenza per la pesatura.

Tutte queste movimentazioni, dovendosi ripetere per tutti e sette i lingotti (che con le modifiche precedenti sono diventati nove), richiederebbero un utilizzo del carroponte molto elevato oltre a rappresentare una inutile perdita di tempo; volendo passare all’uso di due operatori nel reparto per poter mettere in ombra alcune lavorazioni, è risultato evidente limitare l’uso dell’unico carroponte.

Da questo è risultato necessario l’aggiunta di buffer di carico e di scarico sulla linea di taglio, dotati di leve per il selezionamento dei lingotto del tutto analoghe a quelle già presenti sulla trafila e sulla AETNA, in modo da rendere semi-automatica la linea.

Le uniche movimentazioni necessarie con il carroponte sarebbero adesso quello del posizionamento dell’intero BDL sul buffer di carico e il suo prelievo da quello di scarico.

Inoltre, dopo una consultazione con l’ufficio tecnico dell’azienda, abbiamo deciso di eliminare la pesatura del lingotto in quanto il movimento di ritorno del lingotto e la stessa procedura usata per la pesatura portava via molto tempo.

La nuova procedura prevede che l’operatore, dopo aver depositato il BDL sul buffer di carico, comanderà il selezionamento del lingotto che, dopo essere stato ribaltato sulla linea

di taglio, viene fatto avanzare fino alla segatrice, dove verrà strinto attraverso una morsa e successivamente si azionerà il taglio; da questo momento l’operatore è libero di lavorare su un altro impianto, cosa che non avveniva nella procedura precedente, e tornerà a taglio compiuto per allargare la morsa e comandare lo scarico del lingotto sul buffer ( se è necessaria la bonifica della coda questa verrà effettuata con la stessa procedura descritta).

Queste sono le uniche operazioni di set-up che si effettuano nella lavorazione.

Riportiamo di seguito i disegni del nuovo layout con le modifiche apportate e le sezioni dei banchi sia a monte che a valle della trafila; nei disegni le modifiche riguardanti quella precedente sono disegnate in giallo, quelle riguardanti quella in questione disegnate di rosso:

Figura 3.75 Sezione banco di scarico AETNA con banco di scarico linea di taglio

Figura 3.77 Layout per BDL da 9 lingotti con banchi di carico e scarico alla linea di taglio

Con queste modifiche e quelle descritte in precedenza, si ottiene una durata del ciclo che viene ridotta dai 130’ per lingotto, a cui eravamo arrivati, a 100’ con un guadagno del 23% e rispetto ai 150’ iniziali del 33%.

Queste modifiche fino ora descritte sono quelle che hanno avuto l’approvazione, prima da parte del gruppo di lavoro S.M.E.D. che, con una riunione finale, hanno riscontrato dei vantaggi soprattutto nelle minori movimentazioni da effettuare e sul miglioramento generale del loro lavoro, come richiesto nelle loro proposte, successivamente da parte della dirigenza visto il livello di produzione che l’azienda ha previsto di avere nel breve periodo e la scelta da parte della dirigenza di iniziare a fabbricare tubi e barre in proprio.

2)

Per i futuri aumenti di produzione visti nel lungo periodo, il passo successivo prevede la implementazione della modifica riguardante l’automazione del passaggio tra valle e monte della trafila dei lingotti.

Dato che il processo prevede passaggi di trafila consecutivi senza interposizione di altre lavorazioni, al termine dell’intero BDL, questo viene fatto tornare a monte della trafila.

Questa movimentazione, allo stato attuale, viene effettuata tramite carroponte numerose volte, quindi rientra fra quelle critiche sulle quali intervenire.

La modifica prevede l’aggiunta di un sistema di rulli motorizzati sollevabili che vengono azionati nel caso che si debba portare i lingotti da valle a monte della trafila oppure rimangono al di sotto dei buffer se il BDL deve essere caricato con il carroponte e portato sul buffer della linea di taglio o sulla traversa obliqua per poi essere portati al banco di trafila 30 T nella campata adiacente.

I rulli, provvisti di apposite paratie laterali, sono sollevabili, in quanto il buffer di carico e quello di scarico sono ovviamente ad altezza differenti ed inclinati; questi, dopo essersi sollevati ad una altezza comune alle due zone, vengono azionati e portano i lingotti a monte della trafila. Successivamente si abbassano e depositano il BDL sul buffer di carico sottostante.

Questi rulli vengono posizionati tra gli appoggi dei buffer e quindi la catena da cui prendono il moto è disposta dal lato libero.

Figura 3.78 Layout con aggiunta rulli motorizzati per collegamento tra valle e monte della trafila

Questa modifica, dato il suo elevato grado di automazione, con l’aggiunta delle altre può a livelli di produzione molto elevati.

Per questa modifica è stato richiesto un preventivo ad una ditta specializzata in movimentazioni, nella specie la CASSIOLI srl, che ha fornito un dispositivo modificato; questo prevede una rulliera per singolo lingotto che collega sia valle e monte della trafila che la stessa al buffer della sega attraverso un dispositivo a rulli sollevabili.

3)

Come ulteriore modifica, da vedere sempre nell’ottica modulare, implementiamo l’automazione del trasporto tra buffer di scarico della AETNA e la linea di rulli della trafila (già compresa nel disegno fornitoci dalla CASSIOLI srl).

La modifica prevede il collegamento tra la rulliera della trafila e lo scarico della AETNA, questo poteva essere reso possibile invertendo i banchi di scarico e di carico dell’appuntatrice, in modo che il flusso dei lingotti venisse invertito verso la trafila.

Con tutte queste modifica sarebbe possibile lavorare un lingotto e trasportarlo direttamente alla trafila senza l’attesa del completamento del BDL e senza carroponte; In questo modo si rende possibile un flusso continuo di materiale tra gli impianti, in quanto dal momento in cui il lingotto viene posizionato sulla AETNA non viene più movimentato con carroponte fino alla bonifica, dopo di che viene portato di nuovo sulla AETNA o al carrello per la procedura di infornaggio.

Questo si evince da uno studio dei tempi di lavorazione nei quali tre trafile successive hanno all’incirca la stessa durata di una appuntatura e di una bonifica per ogni lingotto, senza attese e quindi si potrebbe realizzare un ciclo in cui tutti gli impianti lavorano in contemporanea.

Figura 3.80 Banchi a monte del blocco filiera con modifiche pensate dalla ditta CASSIOLIsrl

Figura 3.81 Banchi a valle del blocco filiera con modifiche pensate dalla ditta CASSIOLIsrl

Dall’analisi del layout è nato un problema, per l’applicazione di questa modifica, in quanto, con la scelta da parte della dirigenza di iniziare a fabbricare tubi e barre in proprio, tra AETNA e trafila è stato posizionato un dispositivo con mandrino per la lavorazione dei tubi; il problema stava nel fatto che il telaio di questo macchinario, già comprato e posizionato, rappresenta un impedimento per il passaggio dei lingotti tra i due impianti, in quanto è ad una altezza superiore alla trafila.

Figura 3.82 e 3.83 Mandrino e sua struttura

Questa è l’ultima modifica da implementare, per completare il sistema automatico di trasporti tra gli impianti e annullare quasi totalmente l’uso del carroponte che verrebbe usato solo al forno, al decapaggio e per trasportare i lingotti sul banco di carico della AETNA.

3.5.3 Interventi per ridurre il lavoro dell’operatore

1)

Ulteriori modifiche riguardano l’automazione del lavoro per ridurre le operazioni manuali che deve fare l’operatore.

Dall’analisi del reparto, siamo arrivati alla conclusione che l’unico sistema automatizzabile era quello sulla AETNA.

Infatti, prendendo come riferimento la tecnologia già presenta sulla appuntatrice AFONAT del banco di trafila 30 T, possiamo rendere automatico il movimento rotazionale che fino ad ora viene effettuato dall’operatore tramite manubrio.

Sulla AFONAT è presente un mandrino che stringendo il lingotto coordina il suo movimento rotatorio con il movimento traslatorio dato dai rulli e con la chiusura della morsa, in modo tale che le uniche operazione che deve fare l’operatore sono soltanto quelle di set-up.

3.6 Applicazione S.M.E.D.: FASE 3, semplificazione delle operazioni di set-up

In questa fase i miglioramenti da apportare sono minimi. I sistemi studiati per ridurre i tempi di set-up, infatti, permettono di eseguire le operazioni necessarie nel modo più semplice possibile.

In questa applicazione, infatti, la Fase 2 e la Fase 3 sono state svolte contemporaneamente.

L’unica azione, che è stato possibile compiere in questa fase, è stata quella di intervenire sull’attrezzaggio della AETNA. Infatti l’operazione di set-up del cambio morsa portava via troppo tempo; dopo che l’operatore aveva disposto la morsa nel vano della macchina, procedeva nella strrizione di ogni singolo morsetto attraverso degli organi filettati nella quale impiegava molto tempo.

Figura 3.84 Morsa con organi filettati cerchiato di rosso

La nostra idea è quella di sostituirli con organi one-motion per rendere più rapida questa fase ( da 20’ a 10’ circa).

Inoltre, come ulteriore miglioramento nella qualità del lavoro e come minor durata della procedura, abbiamo pensato che la limatura del lingotto, necessaria per l’applicazione dei tappi, potesse avvenire attraverso una piccola mola anziché manualmente, ma è stata scartata perché i residui della mola potevano danneggiare la qualità del lingotto e potevano essere dannosi nel caso di respirazione.

Dalle osservazioni fatte nel reparto è sorto il problema del ricambio del nastro della sega, in quanto nel caso di rottura, che avveniva spesso, l’impianto è rimasto fermo a lungo e quindi ha ridotto la produttività dell’intero reparto.

E’ stato disposto che, come per il resto degli impianti, sia sempre presente a bordo della segatrice un nastro di ricambio.

3.7 Applicazione S.M.E.D.: FASE 4, documentazione del nuovo processo di attrezzamento

3.7.1 Documentazione dei risultati ottenuti attraverso le modifiche 1.1 e 1.2

Dopo aver effettuato la stesura del ciclo attuale, con l’uso di un singolo operatore rappresentata nella tabella 3.64, abbiamo redatto un nuovo ciclo di produzione con le nostre modifiche; partiamo dall’esposizione del ciclo con le modifiche di base (1.1 e 1.2 nove lingotti e sette passi).

Di seguito riportiamo il ciclo in una versione Bisettimanale, con la cadenza delle infornate che può essere di aiuto:

Ciclo di lavorazione del GEL4 AF

(7 passi – 9 lingotti)(ciclo per 2 BDL) PRIMA SETTIMANA

(Lunedì ore 6:00)

Trasporto 1° BDL da terra a forno 6’30” Trasporto 2° BDL da terra a forno 8’30”

Trasporto del 1° BDL all’appuntatrice 6’15”

Appuntatura 1° BDL a Ф 75mm (18’) x 9 = 162’ Trasporto 1° BDL da appuntatrice a banco a tirare 75T 6’10”

Trasporto del 2° BDL all’appuntatrice 6’15”

Appuntatura 2° BDL a Ф 75mm (18’) x 9 = 162’ Trasporto 2° BDL da appuntatrice a banco a tirare 75T 6’10”

Cambio morsetti 10’ Cambio filiera e pulizia 3’15”

Trafilatura del 1° BDL 1°passo (3’) x 9 = 27’ Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 1°passo (3’) x 9 = 27’ Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 2°passo (2’34”) x 9 = 23’ Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 2°passo (2’34”) x 9 = 23’ Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 3°passo (2’50”) x 9 = 25’30” Scarico 2°BDL e trasp. 1° BDL da fine traf. a carrello 6’

Trafilatura del 2° BDL 3°passo (2’50”) x 9 = 25’30” Trasporto lingotto del 1° BDL da carrello a E.C. 2’

Bonifica del lingotto 17’ Trasporto lingotto del 1° BDL da E.C. a carrello 2’

Queste 3 operazioni da ripetere per tutti e 9 i lingotti: tot. manovre 36’ tot. bonifica 153’

Trasporto del 2° BDL da fine traf. a carrello 5’ Trasporto lingotto del 2° BDL da carrello a E.C. 2’ Bonifica del lingotto 17’ Trasporto lingotto del 2° BDL da E.C. a carrello 2’

Queste 3 operazioni da ripetere per tutti e 9 i lingotti: tot. manovre 36’ tot. bonifica 153’

Trasporto 1° BDL all’ appuntarice 6’

Appuntatura 1° BDL a Ф 52mm (13’) x 9 = 117’ Trasporto 1° BDL da appuntatrice a banco a tirare 75T 6’10”

Trasporto del 2° BDL all’appuntatrice 6’15”

Appuntatura 2° BDL a Ф 52mm ( 13’) x 9 = 117’ Trasporto 2° BDL da appuntatrice a banco a tirare 75T 6’10”

Cambio filiera e pulizia 3’15”

Trafilatura del 1° BDL 4°passo (3’19”) x 9 = 30’ Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 4°passo (3’19”) x 9 = 30’ Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 5°passo (3’04”) x 9 = 27’30” Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 5°passo (3’04”) x 9 = 27’30” Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 6°passo (3’10”) x 9 = 28’30” Scarico 2°BDL e trasp. 1° BDL da fine traf. a carrello 6’

Trafilatura del 2° BDL 6°passo (3’10”) x 9 = 28’30” Trasporto lingotto del 1° BDL da carrello a E.C. 2’

Bonifica del lingotto 14’ Trasporto lingotto del 1° BDL da E.C. a carrello 2’

Queste 3 operazioni da ripetere per tutti e 9 i lingotti: tot. manovre 36’ tot. bonifica 126’

(Martedì ore 21:00)

Trasporto 1° BDL da forno a vasca di acqua fredda 6’45” Raffreddamento e pulizia e trasporto a terra del 1° BDL 10’ Trasporto 2° BDL da forno a vasca di acqua fredda 6’45” Raffreddamento e pulizia e trasporto a terra del 2° BDL 10’

(Mercoledì ore 6:00)

Trasporto del 2° BDL da fine traf. a carrello 4’10” Trasporto lingotto del 2° BDL da carrello a E.C. 2’ Bonifica del lingotto 14’ Trasporto lingotto del 2° BDL da E.C. a carrello 2’

Queste 3 operazioni da ripetere per tutti e 9 i lingotti: tot. manovre 36’ tot. bonifica 126’ Limatura punta e coda di ogni lingotto per entrambi i BDL (1’32”) x 36 = 55’12” Trasporto 1° BDL dal carrello a terra 5’

Trasporto 2° BDL dal carrello a terra 5’

Smontaggio tappi per entrambi i BDL 10’ Trasporto 1° BDL da terra a vasca di decapaggio 4’ Decapaggio 20’ Lavaggio e trasporto 1° BDL al carrello 15’ Trasporto 2° BDL da terra a vasca di decapaggio 4’ Decapaggio 20’ Lavaggio e trasporto 2° BDL al carrello 15’ Giro del carrello nel piazzale 15’ Trasporto 1° BDL dal carrello all’appuntatrice 6’15”

Appuntatura 1° BDL a Φ39mm (10’) x 9 = 90’ Trasporto 1° BDL da appuntatrice a banco a tirare 75T 8’

Trasporto 2° BDL dal carrello all’appuntatrice 6’15”

(Mercoledì ore 16:00)

Trasporto 1° BDL da terra a forno 6’30” Trasporto 2° BDL da terra a forno 8’30”

Appuntatura 2° BDL a Φ39mm (10’) x 9 = 90’ Cambio morsetti 10’

Cambio filiera e pulizia 3’15”

Trafilatura del 1° BDL 7°passo (4’38”) x 9 = 41’42” Trasporto del 1° BDL su traversa obliqua 16’

Trasporto 2° BDL da appuntatrice a banco a tirare 75T 8’

Trafilatura del 2° BDL 7°passo (4’38”) x 9 = 41’42” Trasporto del 2° BDL su traversa obliqua 16’

Trasporto del 1° BDL all’appuntatrice 6’15”

Appuntatura 1° BDL a Ф 75mm (18’) x 9 = 162’ Trasporto 1° BDL da appuntatrice a banco a tirare 75T 6’10”

Trasporto del 2° BDL all’appuntatrice 6’15”

Appuntatura 2° BDL a Ф 75mm (18’) x 9 = 162’ Trasporto 2° BDL da appuntatrice a banco a tirare 75T 6’10”

Cambio filiera e pulizia 3’15”

Trafilatura del 1° BDL 1°passo (3’) x 9 = 27’ Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 1°passo (3’) x 9 = 27’ Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 2°passo (2’34”) x 9 = 23’ Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 2°passo (2’34”) x 9 = 23’ Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 3°passo (2’50”) x 9 = 25’30” Scarico 2°BDL e trasp. 1° BDL da fine traf. a carrello 6’

Trafilatura del 2° BDL 3°passo (2’50”) x 9 = 25’30” Trasporto lingotto del 1° BDL da carrello a E.C. 2’

Bonifica del lingotto 17’ Trasporto lingotto del 1° BDL da E.C. a carrello 2’

Queste 3 operazioni da ripetere per tutti e 9 i lingotti: tot. manovre 36’ tot. bonifica 153’ Trasporto del 2° BDL da fine traf. a carrello 5’

Trasporto lingotto del 2° BDL da carrello a E.C. 2’ Bonifica del lingotto 17’ Trasporto lingotto del 2° BDL da E.C. a carrello 2’

Queste 3 operazioni da ripetere per tutti e 9 i lingotti: tot. manovre 36’ tot. bonifica 153’ (Aggiunta turno di notte)

Trasporto 1° BDL all’ appuntarice 6’

Appuntatura 1° BDL a Ф 52mm (13’) x 9 = 117’ Trasporto 1° BDL da appuntatrice a banco a tirare 75T 6’10”

Trasporto del 2° BDL all’appuntatrice 6’15”

Trasporto 2° BDL da appuntatrice a banco a tirare 75T 6’10” Cambio filiera e pulizia 3’15”

Trafilatura del 1° BDL 4°passo (3’19”) x 9 = 30’ Scarico 2°BDL e trasp. 1° BDL da fine traf. a carrello 6’

Trafilatura del 2° BDL 4°passo (3’19”) x 9 = 30’ Cambio filiera e pulizia 3’15”

Trasp. 2° BDL da fine traf. a carrello 6’

(Venerdi ore 6:00)

Trasporto 1° BDL da forno a vasca di acqua fredda 6’45” Raffreddamento e pulizia e trasporto a terra del 1° BDL 10’ Trasporto 2° BDL da forno a vasca di acqua fredda 6’45” Raffreddamento e pulizia e trasporto a terra del 2° BDL 10’ Smontaggio tappi per entrambi i BDL 10’ Trasporto 1° BDL da terra a vasca di decapaggio 4’ Decapaggio 20’ Lavaggio e trasporto 1° BDL al carrello 15’ Trasporto 2° BDL da terra a vasca di decapaggio 4’ Decapaggio 20’ Lavaggio e trasporto 2° BDL al carrello 15’ Giro del carrello nel piazzale 15’ Trasporto 1° BDL dal carrello all’appuntatrice 6’15”

Appuntatura 1° BDL a Φ39mm (10’) x 9 = 90’ Trasporto 1° BDL da appuntatrice a banco a tirare 75T 8’

Trasporto 2° BDL dal carrello all’appuntatrice 6’15”

Appuntatura 2° BDL a Φ39mm (10’) x 9 = 90’ Cambio morsetti 10’

Cambio filiera e pulizia 3’15”

Trafilatura del 1° BDL 7°passo (4’38”) x 9 = 41’42” Trasporto del 1° BDL su traversa obliqua 16’

Trasporto 2° BDL da appuntatrice a banco a tirare 75T 8’

Trafilatura del 2° BDL 7°passo (4’38”) x 9 = 41’42” Trasporto del 2° BDL su traversa obliqua 16’

Trasporto da carrello a trafila per entrambi i BDL 10’

Trafilatura del 1° BDL 5°passo (3’04”) x 9 = 27’30” Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 5°passo (3’04”) x 9 = 27’30” Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 6°passo (3’10”) x 9 = 28’30” Scarico 2°BDL e trasp. 1° BDL da fine traf. a carrello 6’

Trafilatura del 2° BDL 6°passo (3’10”) x 9 = 28’30” Trasporto lingotto del 1° BDL da carrello a E.C. 2’

Bonifica del lingotto 14’ Trasporto lingotto del 1° BDL da E.C. a carrello 2’

Queste 3 operazioni da ripetere per tutti e 9 i lingotti: tot. manovre 36’ tot. bonifica 126’ Trasporto del 2° BDL da fine traf. a carrello 4’10”

(Venerdi ore 22:00)

INIZIO SECONDA SETTIMANA (Lunedì ore 6:00)

Trasporto lingotto del 2° BDL da carrello a E.C. 2’ Bonifica del lingotto 14’ Trasporto lingotto del 2° BDL da E.C. a carrello 2’

Queste 3 operazioni da ripetere per tutti e 9 i lingotti: tot. manovre 36’ tot. bonifica 126’ Limatura punta e coda di ogni lingotto per entrambi i BDL (1’32”) x 36 = 55’12” Trasporto 1° BDL dal carrello a terra 5’

Tappaggio di entrambi i BDL (1’34”) x 36 = 56’24”

Trasporto del 1° BDL all’appuntatrice 6’15”

Appuntatura 1° BDL a Ф 75mm (18’) x 9 = 162’ Trasporto 1° BDL da appuntatrice a banco a tirare 75T 6’10”

Trasporto del 2° BDL all’appuntatrice 6’15”

Appuntatura 2° BDL a Ф 75mm (18’) x 9 = 162’ (Lunedì ore 18:00)

Trasporto 1° BDL da terra a forno 6’30” Trasporto 2° BDL da terra a forno 8’30”

Trasporto 2° BDL da appuntatrice a banco a tirare 75T 6’10” Cambio morsetti 10’ Cambio filiera e pulizia 3’15”

Trafilatura del 1° BDL 1°passo (3’) x 9 = 27’ Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 1°passo (3’) x 9 = 27’ Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 2°passo (2’34”) x 9 = 23’ Scarico 2°BDL e trasp. 1° BDL da fine traf. a inizio traf. 6’

Trafilatura del 2° BDL 2°passo (2’34”) x 9 = 23’ Cambio filiera e pulizia 3’15”

Scarico 1°BDL e trasp. 2° BDL da fine traf. a inizio traf. 6’

Trafilatura del 1° BDL 3°passo (2’50”) x 9 = 25’30” Scarico 2°BDL e trasp. 1° BDL da fine traf. a carrello 6’

Trafilatura del 2° BDL 3°passo (2’50”) x 9 = 25’30” Trasporto lingotto del 1° BDL da carrello a E.C. 2’

Bonifica del lingotto 17’ Trasporto lingotto del 1° BDL da E.C. a carrello 2’