CAPITOLO III

OROLOGIO AUTOMATICO

3.1 Storia dell’automatico

La nascita dell’automatico si può far risalire alla prima metà del 1700, per opera di

Abraham-Louis Perrelet. Perrelet si occupò fin da giovane di orologeria, prima praticando un periodo di apprendistato presso un artigiano del luogo e, successivamente, dedicandosi alla costruzione di svariati tipi di orologi.

Il dispositivo di ricarica automatica era molto semplice ed ingegnoso nella sua costruzione. Non era altro che una pesante mezzaluna di ottone, che poteva ruotare a 360° imperniata sulla platina di un orologio da tasca con scappamento a verga.

Successivamente, anche Breguet si occupò di orologi automatici. Egli era a conoscenza dell’orologio di Perrelet, ma utilizzò un sistema diverso per far caricare i suoi orologi. Applicò, infatti, una specie di martello che meglio sfruttava il movimento sussultorio dell’orologio, quando questo era messo nel panciotto del vestito.

Ci fu poi un periodo di oblio e nessuno o quasi propose più orologi a carica automatica, fino a che un certo Harwood, agli inizi degli anni ’20, inventò il primo orologio automatico da polso, brevetto che registrò in Svizzera nel 1924.

Per cominciare i suoi esperimenti nel 1922, egli scelse un orologio da polso svizzero con movimento da 13''' (linee) di diametro (29,3 mm, essendo una linea uguale a 2,2559 mm.) e tolse l’albero di carica, decidendo che questo pezzo dall'apparenza innocente doveva essere eliminato, perché strumentale nel causare il problema. La carica deve avvenire dall'’interno della cassa. Tenendo il movimento con le ore 12 verso il basso, la sua posizione normale quando è al polso, egli scelse quello che considerava il posto più adatto per sospendere il peso e, così, ad un punto della platina posteriore del movimento, circa a metà fra le ore 6 e l'asse delle lancette, fissò il supporto per il peso stesso. Su di questo fu sospeso un pezzo di piombo di forma piatta, applicato ad una piastra di ottone. Montò, quindi, in posizione un treno di ruote e pignoni che giudicò il più adatto allo scopo. Questo modello fu inteso solamente come il primo passo nel necessario processo di errori e correzioni, così nessun sistema di

regolazione dell'ora fu previsto, essendo le lancette semplicemente posizionate all’ora esatta prima di indossare l'orologio(apertura frontale).

Il primo modello sperimentale era proprio inefficiente, ma, dopo molte ricerche e pazienti tentativi, Harwood riuscì trovare il giusto rapporto fra l’oscillazione del peso e gli ingranaggi di carica, nel limitato spazio disponibile all'interno della cassa di un orologio da polso di normali dimensioni. Il problema era ricavare sufficiente energia per caricare la molla da un peso così piccolo, oscillante per poche ore grazie al movimento inconscio di chi indossava l’orologio. In molti sensi esistevano limiti o condizioni che ne bloccavano lo sviluppo. Il piombo era pesante, ma inadatto; l’ottone era adatto dal punto di vista della lavorazione, ma non abbastanza denso. Lo spazio limitato presentava le sue difficoltà e lo stesso avveniva per il moto insufficiente di un proprietario inattivo.

Alla fine, in ogni modo, una soluzione soddisfacente fu trovata, e, dopo la pratica con questo modello sperimentale, Harwood produsse quello che alla fine fu il suo primo modello di successo: usò un peso di ottone fissato centralmente al movimento e disegnato in modo da oscillare attorno al bordo del movimento stesso. La macchina aveva una dimensione di 13'''.

Un nuovo ed anticonvenzionale meccanismo di rimessa all’ora fu sviluppato per questo prototipo. Si azionava girando la lunetta della cassa e diede prova di essere molto affidabile e di non dare problemi negli orologi prodotti successivamente. In combinazione col sistema di ricarica automatica, questo dispositivo ovviò alla necessità di avere un albero sporgente che passava attraverso la parete della cassa.

Questo modello non era certo di qualità fine, però caricava adeguatamente, accuratamente, regolarmente ed automaticamente e Harwood sentì di aver prodotto un sistema che doveva per forza incontrare i favori dell’industria e del pubblico. Fu perciò a questo punto, nel 1924, che depositò le domande di brevetto in Gran Bretagna, Svizzera, Francia, Germania e Stati Uniti. Fatto questo, si occupò di migliorare l’estetica dell’orologio e durante i mesi successivi, costruì un piccolo modello basato su un movimento da 8 linee e ¾ in una cassa da 11’’’. Considerevoli miglioramenti furono apportati nella disposizione del treno di ingranaggi di carica ed anche nel disegno della placca di frizione, che serviva a muovere gli ingranaggi di carica; al peso fu permesso di effettuare un’oscillazione più ampia.

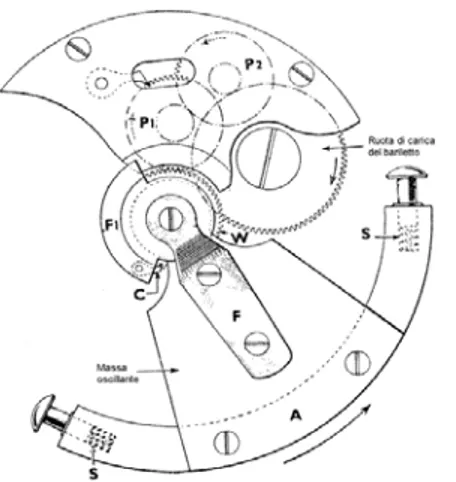

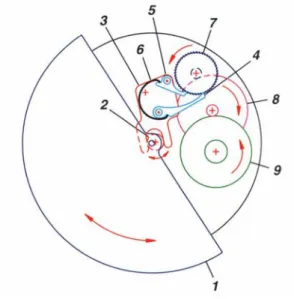

La figura seguente è uno schizzo del sistema di carica dell’orologio automatico di Harwood, così come appare, quando si toglie il fondo della cassa. Il supporto della massa

prima ruota del treno degli ingranaggi di carica e svolge il doppio compito di ruota cricco e ruota di trasmissione. La massa oscillante (Figura III-1) è provvista di un respingente a molla ad ogni estremità. Due fermi limitano il suo movimento ad un arco di circa 60°. Essa carica in una sola direzione e il movimento effettuato nel senso della freccia è trasmesso, attraverso una frizione, alla ruota W e da questa, attraverso due gruppi ruota-pignone P1 e P2, alla ruota di carica del bariletto.

Figura III-1 – Massa oscillante con molle di rinvio.

La platina fissata a frizione F1 normalmente si muove assieme alla massa oscillante ed è tenuta per mezzo di una molla regolabile F, la quale assicura che la platina ruoti assieme alla massa oscillante finché la molla di carica è quasi completamente carica (meno ¼ o mezzo giro). Harwood è convinto che il normale sistema svizzero della molla che slitta all'interno del bariletto, quando è del tutto avvolto sia un errore. Egli sostiene che può essere evitata una gran parte dell’usura del sistema di carica se la frizione sul treno di ingranaggi è posta dal lato della massa oscillante.

Pochi anni dopo, ci fu un’altra importante tappa nella storia dell’automatico. Hans

Wilsdorf, ovvero Mr. Rolex, applicò un dispositivo di carica automatica al suo già famoso orologio impermeabile, noto ai fasti della cronaca anche per essere stato al polso della nuotatrice che attraversò per la prima volta la Manica. Nasceva così l’Oyster Perpetual. Il movimento Rolex presentava diverse novità rispetto a quello di Harwood. La massa oscillante era libera, cioè in grado di ruotare a 360°. Il risultato era una maggiore efficacia nella ricarica. Il movimento si poteva caricare anche manualmente, attraverso la corona, cosa non prevista da Harwood, che riteneva così di potere meglio preservare l’orologio da infiltrazioni.

Il problema delle infiltrazioni era superato nel movimento Rolex con l’adozione della corona a vite.

3.2 Elementi dell’automatico

I movimenti di colui che indossa un orologio automatico sono trasmessi alla molla di carica del meccanismo attraverso la massa oscillante e la riduzione del treno di ingranaggi.

La massa oscillante può essere centrata o traslata rispetto al centro del movimento.

In genere, il meccanismo di un automatico è posto al di sotto del movimento, sul lato dei ponti.

Esistono tre tipi diversi di massa oscillante:

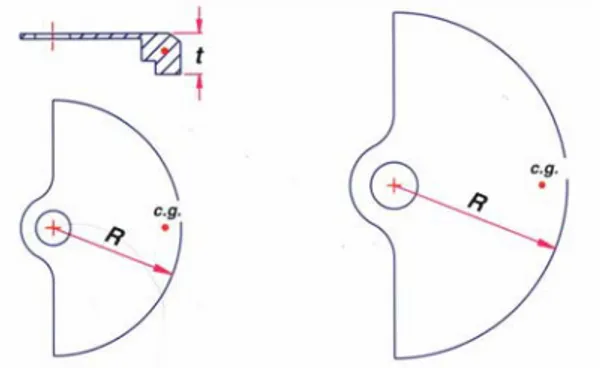

1. Massa oscillante con rotazione limitata.

Di regola, la massa con rotazione limitata (Figura III-2) oscilla approssimativamente fino ai 120°. Il suo percorso è, infatti, limitato da molle smorzanti e l’asse del perno è al centro del movimento.

Figura III-2 – Massa oscillante a rotazione limitata.

2. Massa oscillante con rotazione completa.

Questo tipo di massa oscillante è denominata, in genere, rotore. (Figura III-3) Anche in questo caso l’asse del perno è al centro del movimento.

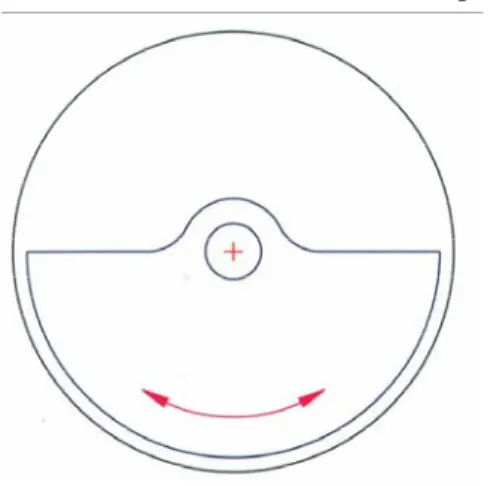

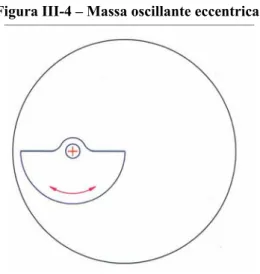

3. Massa oscillante eccentrica.

In alcuni casi, il perno della massa oscillante non è al centro del movimento (Figura III-4). La massa può anche avere un piccolo diametro, rotore compatto o leva a singolo braccio montata sopra il movimento, come descritta nella letteratura dell’orologio automatico.

Figura III-4 – Massa oscillante eccentrica.

Nei primi orologi automatici (Figura III-5), la massa del movimento era più o meno il doppio, avendo aggiunto il meccanismo dell’automatico. In seguito, si riuscì gradualmente a ridurre la massa e il diametro delle parti costituenti il meccanismo dell’automatico, usando principalmente materiali più resistenti. Più tardi, grazie ad un assemblaggio più efficiente delle parti, il meccanismo dell’automatico fu quasi completamente incassato nel movimento base. (Figura III-6)

Figura III-5 – Primi esempi di masse Oscillanti.

Figura III-6 – Massa oscillante con peso ridotto.

Con l’introduzione del rotore, nel quale l’efficienza della massa libera di muoversi è maggiore rispetto a quella limitata dalle molle respingenti, fu possibile ridurre

progettualmente la dimensione dell’automatico, in maniera considerevole. Per ridurre le dimensioni della massa oscillante collegata al meccanismo base, fu necessario compensare la massa, concentrando il peso maggiormente sulla periferia, in modo tale che il momento d’inerzia rimase uguale.

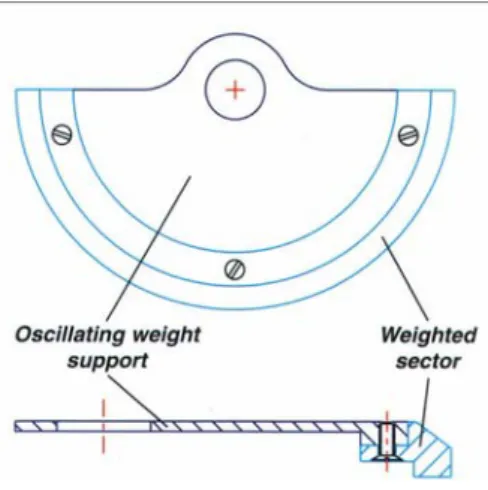

La massa oscillante è costituita da due parti distinte (Figura III-7): a. Il supporto:

b. Il settore rinforzato.

Figura III-7 – Moderne masse oscillanti in 2 pezzi.

Il supporto è la parte che sostiene la massa oscillante; il settore rinforzato è fissato sul bordo esterno del supporto.

Il supporto è, in genere, fatto di ottone o argento al nichel; deve essere flessibile, perché non può assolutamente essere distorto, deformato da nessuno shock che riceve. Se il supporto non è flessibile, durante il montaggio può essere danneggiato.

Il settore rinforzato è il bordo esterno semicircolare, può essere avvitato, inchiodato o persino saldato o cementato al supporto.

I materiali utilizzati per il settore sono:

a. Leghe sinterizzate: leghe di rame e nichel con una considerevole percentuale di tungsteno;

b. Metalli preziosi: oro, platino o iridio.

Per quanto riguarda il momento di inerzia di una massa oscillante, esso dipende dal raggio, dallo spessore e dal materiale con cui è fatta la massa.

Due masse oscillanti (Figura III-8) con forma molto diversa possono avere lo stesso momento di inerzia. Per avere lo stesso momento di inerzia, una massa oscillante con piccolo raggio deve essere di grande spessore, mentre una massa oscillante di piccolo spessore deve avere un grande raggio.

Figura III-8 – Masse oscillanti con equivalente momento di inerzia.

La massa oscillante con rotazione completa necessita di un differente sistema di

sospensione rispetto alla massa limitata, semplicemente per il fatto che non c’è posto per un

ponte superiore. Uno dei sistemi più semplici, il sistema a bullone scorrevole (Figura III-9), consiste nel montare il rotore in una posizione fissata ed assicurarsi che rimanga in quella posizione con un bullone flessibile e scorrevole che scorre in una scanalatura.

Figura III-9 – Massa oscillante con sistema a bullone scorrevole

Questo sistema, tuttavia, ha lo svantaggio di causare molto attrito, il che significa perdita di energia.

Inoltre, una posizione fissa è troppo sottile e può rompersi facilmente. Questa imperfezione può essere corretta facendo la scanalatura con un diametro maggiore; in questo caso il bullone scorrevole è montato direttamente sulla massa oscillante. (Figura III-10)

Figura III-10 – Sezioni del sistema di fissaggio scorrevole.

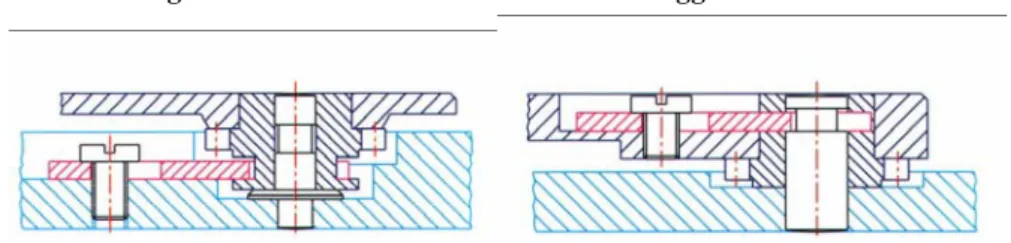

Nel sistema a vite (Figura III-11), la massa oscillante è montata in una posizione solidale. È mantenuta in posizione da una vite che serve a determinare il movimento finale della massa.

Figura III-11 – Sezione del sistema di fissaggio a vite.

Da un punto di vista tecnico, il sistema con cuscinetto a sfera (Figura III-12) è il miglior sistema di sospensione per la massa oscillante. Si ha una perdita di energia dovuta all’attrito praticamente nulla.

Figura III-12 – Sezione del sistema di fissaggio con cuscinetto.

I cuscinetti a sfera hanno una doppia gola di scorrimento conica, il numero di sfere varia da cinque a sette, in base alla loro grandezza.

Assemblare questi cuscinetti a sfera è un lavoro molto delicato, devono, infatti, ruotare perfettamente senza costrizioni.

Il treno di ingranaggi (Figura III-13) di un automatico include le parti dentate, che trasmettono forza dalla massa oscillante alla ruota dentata che va a caricare la molla principale. Il treno di ingranaggi è, di solito, costituito dalle seguenti parti:

1. Pignone della massa oscillante; 2. Ruote intermedie e pignoni; 3. Ruote di riduzione e pignoni;

4. Ruota dentata (che non necessariamente è una parte del treno di ingranaggi del meccanismo dell’automatico).

Figura III-13 – Schema delle parti del sistema di ricarica automatica.

Di regola, il treno di ingranaggi di un automatico comprende una sezione di ruote intermedie e una di ruote di riduzione. Quest’ultima serve a ridurre il ritmo iniziale della massa oscillante ed ad aumentare la forza usata per mettere in moto la molla principale.

Per funzionare bene, la parte ridotta della ruota dentata rispetto al pignone della massa oscillante deve essere compresa tra 1:110 e 1:180.

Questo significa che, quando la ruota dentata fa un giro, la massa oscillante fa tra 110 e 180 giri.

3.3 Sistemi di ricarica unidirezionali e bi-direzionali.

Il principio di funzionamento di un sistema di ricarica unidirezionale consiste nell’usare l’energia prodotta dalla massa oscillante, quando si muove in una sola direzione. (Figura III-14)

In termini pratici, questo significa che la massa oscillante è libera di muoversi solo in una direzione, mentre nell’altra direzione guida il treno di ingranaggi per il treno di ingranaggi del sistema automatico.

Alcuni studi, hanno mostrato che il sistema di ricarica unidirezionale aveva molti vantaggi, se messo a confronto con quello bi-direzionale. In effetti, la molla principale di un orologio automatico indossato regolarmente era sempre carica. Ciò significa che l’energia prodotta dalla massa oscillante è abbastanza adeguata ad assicurare una grande riserva di potenza, persino se si utilizza il sistema unidirezionale. Inoltre, quando si usa il sistema bidirezionale, la massa oscillante deve vincere il momento torcente in entrambe le direzioni. Questo momento torcente assorbirà parte dell’energia che potrà, altrimenti, essere utilizzata per caricare la molla principale. Tuttavia, se si utilizza solo il sistema unidirezionale, e se la

massa inizia a muoversi in una libera direzione, si muoverà a lungo, prima di tornare alla posizione di riposo ed eventualmente iniziare il moto nella direzione di carica.

Figura III-14 – Baricentro della massa oscillante.

Infine, si può affermare che il sistema di ricarica unidirezionale è un meccanismo molto semplice ed è costituito da poche parti.

Bisogna distinguere, in questo tipo di sistema di ricarica, il caso in cui la molla oscillante è a rotazione limitata e quando, invece, è a rotazione completa.

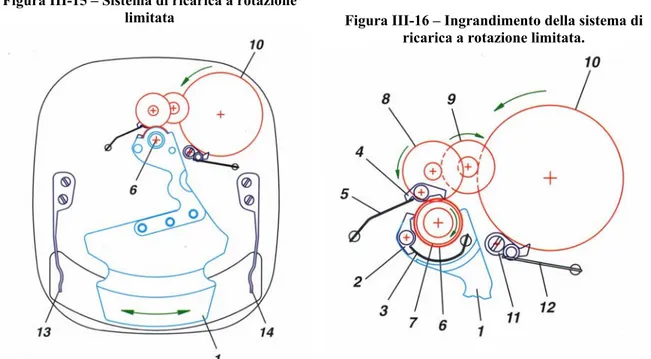

Nel primo caso (Figura III-15 e Figura III-16), una ruota libera (6) è montata sull’asse della massa oscillante (1). Un dente di arresto (2) è fissato sulla massa e permette alla ruota libera di ruotare. La molla (3) del dente di arresto assicura che questo sia costantemente pressato sulla ruota libera, sebbene l’azione di una seconda molla (5) di un altro dente di arresto (4) agisca in anticipo.

Figura III-15 – Sistema di ricarica a rotazione

limitata Figura III-16 – Ingrandimento della sistema di ricarica a rotazione limitata.

La ruota libera (6) ha un pignone (7), che muove il treno di ingranaggi e le sue ruote e i pignoni (8 e 9). La forza trainante viene, quindi, trasmessa alla ruota dentata (10); il dente di arresto (11) della ruota dentata e la sua molla (12),impediscono alla ruota dentata di tornare indietro.

Quando la massa oscillante ruota nell’altra direzione, il dente di arresto (2), fissato su essa, scatta sulla ruota libera senza muoverla, di conseguenza non si carica la molla principale. La ruota libera è, per questo, mantenuta dal secondo dente di arresto (4), mediante l’azione della sua molla (5).

Le molle (13 e 14) servono a smorzare il movimento della massa oscillante.

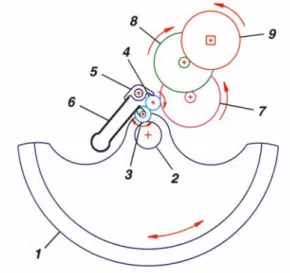

Nel caso di rotazione completa (Figura III-17), la massa oscillante (1) è avvitata sul perno di un cuscinetto a sfera, che sostiene il pignone della massa oscillante (2). Questo pignone è nel meccanismo con una ruota intermedia scorrevole (3), collocata in una scanalatura e che, a sua volta, si trova nel meccanismo con una ruota intermedia di arresto (4); quest’ultima controllata da un dente di arresto (5). Una molla (6) rilascia la ruota scorrevole e il dente.

Figura III-17 – Sistema di ricarica a rotazione completa.

La ruota intermedia di arresto guida il treno di ingranaggi di riduzione che trasmette la forza trainante alla ruota dentata (9) attraverso due ruote di riduzione e pignoni (7 e 8).

La massa oscillante ,quando gira in senso orario, carica la molla principale.

Quando, invece, ruota in senso antiorario, la ruota intermedia scorrevole (3) scorre nella sua posizione e muove il pignone della massa oscillante (2). Questo è facilitato dal dente di arresto (5), che blocca la ruota intermedia di arresto (4). In questo caso, la molla principale non si carica.

In questo sistema, in cui la molla principale è caricata in entrambe le direzioni, i movimenti alternati del rotore devono essere trasformati in una continua rotazione, per poter caricare la molla principale.

In altre parole, mentre la massa oscillante ruota in una o nell’altra direzione, il treno di ingranaggi riduttore deve girare necessariamente solo in una direzione, per caricare la molla principale.

Solo inserendo un dispositivo meccanico, chiamato “invertitore”, tra la massa oscillante e il treno di ingranaggi, il meccanismo automatico può lavorare in qualsiasi direzione stia ruotando la massa oscillante. Esistono tre tipi di “invertitore”:

a) Meccanismo a camma o a dente di arresto(Figura III-18):

Non appena la massa oscillante (1) inizia ad oscillare, causa lo scatto della leva del dente di arresto (3), perché la camma eccentrica (2) è fissata sulla massa. Questo movimento si trasmette a due denti di arresto: il dente di arresto principale (4) e quello di sostegno (5), pressati dalla loro molla (6). Questi servono per premere e bloccare la ruota dentata e il pignone (7), che guida la prima ruota del treno di ingranaggi (8). La forza è successivamente trasmessa alla ruota e al pignone (9) e così alla ruota dentata. (I denti di arresto spingono alternativamente)

Figura III-18 – Meccanismo a camma.

b) Meccanismo con ruote dentate che ingranano alternativamente:

Tra i differenti meccanismi bidirezionali, che possono essere utilizzati per caricare la molla principale, il più semplice è quello di cambiare gli ingranaggi; di questi

Il più antico è, senza dubbio, l’invertitore semplice (Figura III-19), costituito da una ruota intermedia (3), i cui perni sono su una leva oscillante (4), fissati entrambi su un ponte o su una piastra, e che ingranano sempre con la ruota (2), fissata sulla massa oscillante (1).

Figura III-19 – Sistema con ruote dentate che ingranano alternativamente.

Questa ruota intermedia ingrana o con la ruota (5) o con la ruota (6), che ruotano in direzione opposta, secondo il senso di rotazione della massa oscillante. Queste due ruote devono sempre ruotare nella giusta direzione; un dente di arresto (8) e la sua molla (9) impediscono alle due ruote di invertire il senso di marcia.

La forza è successivamente trasmessa alla ruota e al pignone (7) e così alla ruota dentata.

Figura III-20 – Sistema a due ruote oscillanti, massa in senso orario.

In qualunque direzione ruoti la massa oscillante (1), le ruote e i pignoni (6 e 7) devono ruotare in una determinata direzione. Per assicurarsi che questo accada, sono utilizzate due ruote intermedie (3 e 4), che ingranano costantemente e il perno è su una piccola piastra (5).

Quando la massa oscillante ruota in senso orario (Figura III-20), la piastra bascula grazie al momento della forza esercitata sulla ruota intermedia (3). Questa è la ruota che ingrana con la ruota ed il pignone (6).

Se, invece, la massa oscillante ruota in senso antiorario (Figura III-21), la piastra impernia grazie al momento della forza esercitata sulla ruota intermedia (3). È l’altra ruota intermedia (4) che ingrana con la ruota ed il pignone (6).

Figura III-21 – Sistema a due ruote oscillanti, massa in senso anti-orario.

c) Meccanismo con accoppiamento ruota-pignone (Figura III-22)

Figura III-22 – Disegno del sistema ruota pignone.

In questo caso, ci sono due ruote dello stesso tipo che ingranano. Una è costituita da una ruota e da un pignone con denti normali e denti di arresto. L’altra è costituita da molti denti di arresto fissati sulla ruota.

Se la massa oscillante ruota in senso orario (Figura III-23), il pignone (2), fissato su essa, guida la prima ruota accoppiata (3). Il dente di arresto di questa ruota guida il pignone (4) attraverso la ruota dentata.

Figura III-23 – Schema di ricarica del sistema ad invertitore, rotazione massa oraria.

Il pignone, che trasmette la forza alla prima ruota del treno di ingranaggi riduttore (9), deve ruotare in una precisa direzione.

La ruota (3) mette in moto la seconda ruota accoppiante (6), il suo dente di arresto (8) sta sulla ruota dentata del pignone (7), senza muovere il pignone, che quindi è libero, e permette il movimento della prima ruota del treno di ingranaggi riduttore. Quando la massa oscillante ruota in senso antiorario (Figura III-24), è il primo accoppiamento di ruote (3) che si sgancia.

Figura III-24 – Schema di ricarica del sistema ad invertitore. Rotazione massa anti-oraria.

Il pignone del secondo accoppiamento (7) muove, successivamente, la prima ruota del treno di ingranaggi riduttore (9).

È da notare che la ricarica completa dell’automatico non dipende solo dal tempo in cui si indossa l’orologio, ma anche in relazione al tipo di attività fisica che svolge il proprietario.

In poche parole, è fin troppo ovvio che un automatico al polso di una persona attiva, raggiungerà la sua carica massima in molto minor tempo di quello che sta al polso, ad esempio, di un impiegato.

Parlando dei sistemi di ricarica, occorre, inoltre, fare maggior chiarezza, dicendo che entrambe le scelte riguardanti i sistemi hanno dei pro e dei contro. La ricarica bidirezionale è senz’altro più efficace della monodirezionale, perché sfrutta ogni movimento del rotore in entrambe le direzioni, però è più costosa da realizzare. Non è detto che sia la migliore in ogni condizione, altrimenti si sarebbe, comunque, imposta sull’altra. A parità di massa del rotore, infatti, il proprietario che svolge un’attività molto attiva, col sistema bidirezionale impartirebbe una ricarica addirittura eccessiva al suo orologio, costringendo la molla motrice ad uno slittamento frequente all’interno del bariletto.

Col sistema monodirezionale, l’usura sarebbe inferiore, anche se la ricarica fosse sempre piuttosto energica. Lo stesso orologio (bidirezionale), trasferito al polso dell’impiegato, o comunque di chi non fa molta attività fisica, avrà, invece, più probabilità di fermarsi improvvisamente per mancanza di energia, situazione ancor più probabile se monodirezionale.

Concludendo si può affermare che per chi svolge attività sedentaria, con pochi movimenti del polso e vuole utilizzare un automatico, per evitare di averlo frequentemente scarico, è bene che si orienti sul movimento che adotta la ricarica bidirezionale e il cui bilanciere non abbia una frequenza molto alta di oscillazione. Ovviamente, questa sarebbe una scelta di buon senso, ma oggi gli acquirenti non considerano minimamente questo parametro (altrimenti si orienterebbero sul quarzo). L’unico quesito che si pongono è se è prendere un automatico o un quarzo, il semplice meccanico è diventato alquanto “démodé”. Quali sono le “funzioni?” (complicazioni). Solo quelli che “si ritengono intenditori” prestano attenzione al numero di rubini.