Capitolo 1

Sensori di pressione integrati

1.1. Introduzione

I sensori di pressione vengono usati per un’ampia varietà di misure e controllo di sistemi. Ad esempio trovano largo impiego nel campo dell’automazione, dove vengono utilizzati per la misura della pressione come grandezza di controllo per numerosi processi, o per la misura di olio e carburante; nell’industria biomedicale, per il monitoraggio della pressione del sangue o del sistema respiratorio; per la realizzazione di altimetri, profondimetri e barometri.

I sensori di pressione più diffusi si basano su una membrana che si deforma per effetto della differenza di pressione esercitata sulle due facce della stessa. Nei sensori integrati la membrana di metallo, utilizzata nei primi sensori di pressione, è stata sostituita da quella in silicio, in quanto facilmente integrabile , più robusta e molto meno soggetta ad isteresi. Esistono principalmente tre tipi di sensori di pressione integrati:

1. piezoresistivi, che sfruttano la variazione di resistività di un materiale

conduttore causata dalla deformazione della membrana;

2. capacitivi, che sfruttano la variazione di capacità dovuta al movimento

della membrana;

3. Risonanti, dove la pressione esercitata sulla membrana provoca una

variazione della frequenza di risonanza di un elemento vibrante posto su di essa.

I principali vantaggi dei sensori piezoresistivi sono: l’uscita lineare in un ampio intervallo di pressioni, la semplicità del processo di fabbricazione e l’impedenza di uscita bassa, tanto da non dover sempre necessitare di altra circuiteria sullo stesso chip. Il loro basso costo e le eccellenti prestazioni li rendono i sensori maggiormente utilizzati. Tuttavia sono molto sensibili alla temperatura e al drift e quindi poco adatti per misure accurate o pressioni molto basse.

I sensori capacitivi hanno una sensibilità molto più alta rispetto ai piezoresistivi. Infatti variazioni della capacità dal 30 al 50 % sono facilmente raggiungibili mentre per le resistenze le variazioni si aggirano tra il 2 e il 5 %. Nei sensori capacitivi inoltre l’effetto della temperatura è sensibilmente minore e il consumo di potenza molto più basso. Tuttavia la capacità che deve essere misurata è molto piccola e quindi poco distinguibile dalle capacità parassite; inoltre la risposta non è lineare e necessita sempre di un circuito di interfaccia generalmente integrato sullo stesso chip.

Una maggiore accuratezza può essere ottenuta usando i sensori risonanti. In questo caso il segnale di uscita è ottenuto come variazione della frequenza di risonanza di un elemento vibrante. Il principale svantaggio dei sensori risonanti consiste nella complessità del processo di fabbricazione.

Grazie alle nuove tecniche di miniaturizzazione oggi si è riusciti ad integrare sullo

stesso substrato non solo strutture elettroniche e micromeccaniche ma anche ottiche, come le guide d’onda. Questo ha permesso di produrre sensori ottici integrati, basati per la maggior parte sull’interferometro, che per funzionare richiedono bassa potenza e operano a velocità elevata.

1.2. Sensori resistivi

I sensori di pressione resistivi sono costituiti da dei resistori di materiale conduttore depositati sopra una membrana. Il principio di funzionamento è semplice e sfrutta il movimento della membrana che, flettendosi per effetto di una differenza di pressione esercitata sulle sue pareti, induce uno stress sui resistori e causa una variazione della loro resistenza.

In particore, abbiamo che la resistenza R di una striscia di materiale conduttore di lunghezza l, area A e resistività è

R l A

ρ

= (1.1)

Applicando il teorema del differenziale totale si ha

R l A R l A

ρ

ρ

∆ =∆ −∆ +∆ (1.2) A A ∆per i materiali omogenei è legato a l

l ∆

secondo il rapporto di Poisson, , per cui R (1 2 ) l R l

ρ

ν

ρ

∆ ≈ + ∆ +∆ (1.3)Nella precedente equazione compaiono un termine dimensionale che dipende dalla lunghezza e uno piezoresistivo che dipende dalle proprietà del bulk. In base al tipo di materiale utilizzato, possiamo distinguere due tipi di resistori:

• metallici, dove nell’espressione della variazione di resistenza è

predominante il termine dimensionale;

• piezoresistivi, dove la variazione di resistenza è causata prevalentemente

da una variazione della resistività.

Fanno parte del primo tipo gli estensimetri metallici, costituiti da un foglio di metallo con un supporto isolante. Un esempio è mostrato in Figura 1.1.

Figura 1.1:esempio di forma utilizzata per uno strain-gauge.

Dato che l’effetto piezoresistivo per i metalli è piccolo, la variazione relativa della resistenza e il fattore di misura (gauge factor) Kgf valgono

(1 2 ) R l R

ν

l ∆ ≈ + ∆ e gf(

1 2)

R R K l lν

∆ = ∆ = + (1.4)tipicamente varia da ¼ a ½ quindi il fattore di misura è basso. Lo sforzo viene misurato facendo aderire la struttura alla superficie del materiale sotto stress. Come interfaccia di lettura viene in genere utilizzato il ponte di Wheatstone che viene descritto in dettaglio nei paragrafi successivi relativamente agli strain gouges piezoesistivi. Questi sensori hanno una resistenza tipica di circa 100 e un costo molto basso (pochi euro). Oltre che per misure di pressione questi sensori vengono largamente impiegati per misure di forza, spostamento, torsione ecc.

Negli strain gauges piezoresistivi il termine che dipende dal bulk è predominante

quindi la variazione di resistenza relativa può essere riscritta come R R

ρ

ρ

∆ = ∆ con l lρ

ρ

∆ ∆ (1.5)Questi dispositivi sono solitamente costituiti da resistori di silicio, un materiale molto robusto e in grado di fornire un elevato fattore di misura ( circa 150 per il silicio monocristallino). Grazie all’elevata sensibilità sono particolarmente adatti per equipaggiare le membrane di sensori di pressione integrati. Come accennato in precedenza, la forte dipendenza di dalla temperatura è il principale difetto dei sensori piezoresistivi per cui è sempre richiesto un circuito che ne compensi l’effetto. La struttura e le interfacce di lettura dei sensori di pressione piezoresistivi sono descritte con maggior dettaglio nei paragrafi successivi.

1.2.1. Struttura dei sensori di pressione piezoresistivi

Un sensore di pressione piezoresistivo è costituito da una sottile membrana di silicio monocristallino supportata da un anello di silicio più spesso. La membrana è ottenuta attaccando il bulk fino a raggiungere lo spessore desiderato. I resistori piezoresistivi, in genere quattro, possono essere diffusi nella membrana o depositati sopra di essa con un strato intermedio di isolamento (tipicamente SiO2).

I piezoresistori depositati hanno un comportamento migliore ,soprattutto alle alte temperature, dato che quelli diffusi soffrono di drift e rumore dovuto alle giunzioni pn parassite con il substrato polarizzate in inversa. Tuttavia i resistori diffusi hanno una maggiore sensibilità.

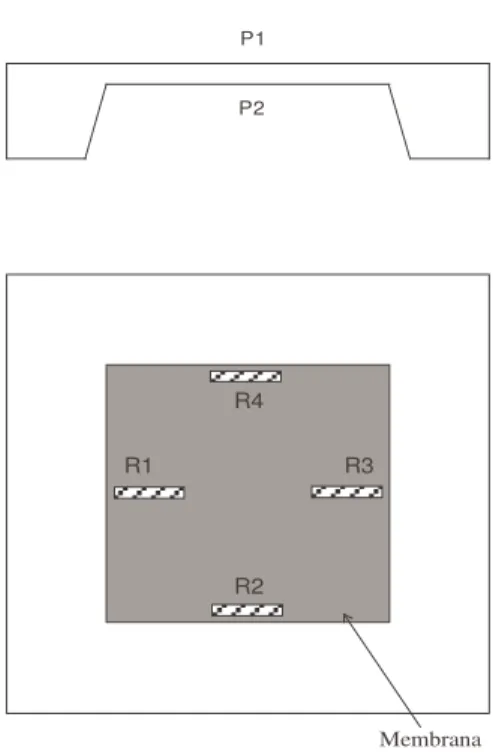

P2 R1 R4 R3 R2 Membrana

Figura 1.2:Struttura di un sensore di pressione piezoresistivo realizzato con la tecnica del bulk micromachining.

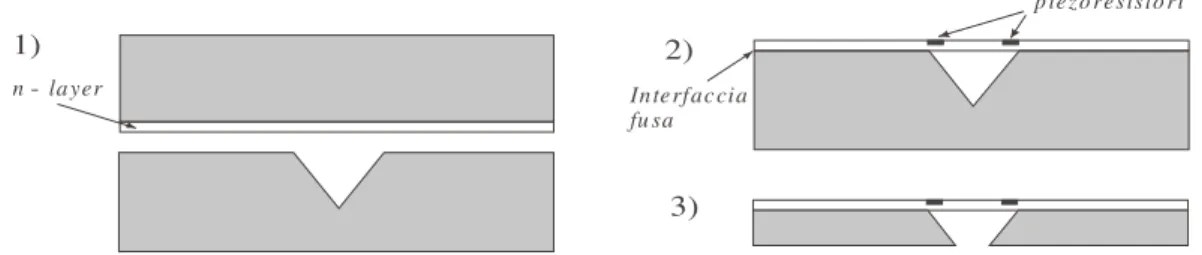

Una delle tecniche di fabbricazione di questi sensori è il bulk micromachining. È una delle tecniche più usate per i sensori commerciali, consiste in un attacco diretto del substrato di silicio e consente di realizzare strutture il cui spessore massimo è quello del wafer; lo svantaggio è che la superficie del chip richiesta per il sensore è piuttosto grande. Una tecnica interessante per ridurre le dimensioni del sensore consiste nello scavare nel wafer una cavità delle dimensioni della membrana; con la tecnica del fusion-bonded il wafer viene poi fatto aderire ad un altro wafer di tipo p con uno strato epitassiale di tipo n. Il secondo wafer viene in seguito rimosso con un attacco elettrochimico arrestato allo strato epitassiale il quale andrà a costituire la membrana. Sulla membrana vengono realizzati i piezoresistori con impiantazione ionica e solo alla fine lo spessore del wafer su cui è realizzato il sensore viene ridotto allo spessore desiderato. Dalla Figura 1.4 si nota come la superficie del sensore risulti ridotta. Il principale vantaggio di questa tecnica è che si possono realizzare supporti più piccoli per le membrane, che può essere estremamente importante in alcune applicazioni biomedicali.

1) 2) 3) n layer -piezoresistori Interfaccia fu sa

Figura 1.3 : sequenza di fabbricazione per una membrana con la tecnica del fusion-bonded. 1)realizzazione della cavità sul sensore dove viene realizzato il sensore e wafer usato per il fusion-bonded; 2)eliminazione del wafer sacrificale e realizzazione dei piezoresistori; 3)riduzione dello spessore.

400 um 600 um SiO2 250 um 14 0 um 14 0 um

Figura 1.4 : sensore fabbricato con la tecnica del fusion bonded a confronto con uno fabbricato con la tecnica del bulk micromachining.

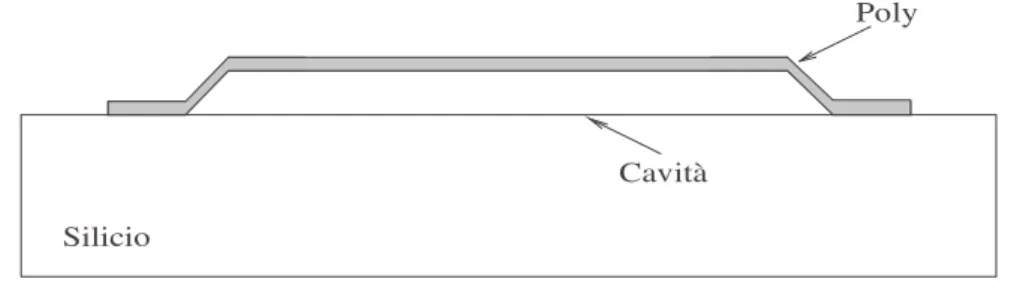

Se si vogliono ottenere membrane più sottili, e quindi sensori sensibili a differenze di pressione molto basse, possiamo ricorrere alla tecnica del surface micromachining. Questa tecnica consiste nel deporre sul wafer degli strati sacrificali di polisilicio i quali, una volta definite le strutture mediante tecniche fotolitografiche, vengono rimossi. Lo svantaggio del surface micromachining è che la membrana è tipicamente costituita da polisilicio il quale ha caratteristiche meccaniche peggiori del silicio cristallino.

1.2.2. Interfacce per sensori piezoresistivi

La variazione della resistenza dei piezoresistori può essere calcolata come funzione dello stress indotto dalla pressione sulla membrana. Indicando con l lo

stress longitudinale e con t lo stress trasversale rispetto a flusso di corrente nei

piezoresistori, la variazione relativa della resistenza del sensore è

l l t t

R

R

σ π σ π

∆ = + (1.6)

dove l e t sono rispettivamente i coefficienti di piezoresistenza longitudinali e

trasversali. Per come sono orientati i resistori rispetto al cristallo di silicio si ha:

l=- t quindi la variazione relativa diventa

(

l t)

R

R

π σ σ

∆ = − (1.7)

In genere i quattro resistori sono orientati sulla membrana in modo che due siano sensibili allo stress nella direzione del loro asse di corrente e due allo stress perpendicolare al loro flusso di corrente, come mostrato in Figura 1.2. In questo modo la variazione di resistenza della prima coppia è sempre opposta a quella delle altre due. I resistori sono connessi in configurazione a ponte di Wheatstone come mostrato in Figura 1.5.

Vdd

V

R-

∆R

R-

∆R

R+

∆R

R+

∆R

∆

Figura 1.5: ponte di Wheatstone con 4 piezoresistori.

Quindi la risposta del ponte di Wheatstone è

(

l t)

R V Vdd Vdd Rπ σ σ

∆ ∆ = = − (1.8)Grazie a questa configurazione l’uscita, oltre ad essere lineare, non risente degli effetti di modo comune, in particolare dell’influenza della temperatura; una variazione di temperatura infatti agisce nello stesso modo su ciascun piezoresistore dando quindi un offset nullo. Questo è evidente nel caso ideale, ovvero in presenza di ponte perfettamente bilanciato. Per discutere in maniera più approfondita l’effetto della temperatura nella configurazione a ponte di Wheastone, prendiamo in considerazione il coefficiente di temperatura dell’offset, TCO, e il coefficiente di temperatura della sensibilità, TCS.

Nel precedente calcolo della tensione di uscita del ponte di Wheastone, abbiamo supposto che i quattro resistori fossero identici. Nella realtà troviamo che i resistori presenti nei rami opposti sono uguali tra loro ma diversi da quelli dello stesso ramo poiché, dovendoli realizzare due perpendicolari e due paralleli agli spigoli della membrana, possono presentarsi problemi di matching.

Vdd

V

R + r

R + r

R

R

∆

Figura 1.6:ponte di Wheastone con mismatch dei resistori.

In questo caso, rappresentato in figura 1.6, il rapporto tra l’offset e la tensione applicata Vdd risulta: 0 2 V r O Vdd R r = = + (1.9)

Quindi la dipendenza di O dalla temperatura è:

(

)

(

)

2 2 2 rR rR O T R r − ∂ = ∂ + (1.10)dove il punto sopra le variabili indica la derivata rispetto alla temperatura. A questo punto, se i resistori hanno gli stessi coefficienti di temperatura, vale

r R

r = R (1.11)

L’equazione (1.9) diventa nulla, quindi l’offset non è sensibile alla variazioni di temperatura, per qualsiasi valore del mismatch r.

Per il TCS, invece, la dipendenza dalla temperatura dei coefficienti di piezoresistenza ha una grande influenza. Andiamo a distinguere due casi: ponte di Wheastone alimentato in corrente e ponte di Wheastone alimentato in tensione. Se il ponte è alimentato da una corrente costante, allora le tensioni ai capi dei resistori aumentano con l’incrementare della temperatura a causa del coefficiente di temperatura positivo dei resistori. Questo provoca un miglioramento della sensibilità che va a compensare la perdita di sensibilità dovuta al coefficiente di

temperatura negativo di . Questa reazione negativa non si ha nel ponte

alimentato in tensione. Per maggior chiarezza di seguito è riportato il calcolo del coefficiente di temperatura della sensibilità nei due casi.

Per il ponte alimentato in corrente, la sensibilità del sensore è

0 1 V R S P I P ∆ ∆ = ⋅ = ∆ ∆ (1.12)

dove P è la variazione di pressione per cui in uscita si ottiene V e I0 è la

corrente costante di alimentazione. Andando a sostituire nell’equazione precedente l’espressione di V si ottiene

(

)

1 2 l t S R Pπ σ σ

= − ∆ (1.13)La dipendenza dalla temperatura di S è

(

)

(

)

(

)

2 2 2 l t l t l t R S R R T P T P T P Tσ σ

−π

π σ σ

−π

∂σ σ

− ∂ = ∂ + ∂ + ∂ ∆ ∂ ∆ ∂ ∆ ∂ (1.14)quindi il coefficiente di temperatura della sensibilità è

(

)

1 1 1 1 l t i l t S R TCS S T T R T Tσ σ

π

π

σ σ

∂ − ∂ ∂ ∂ = = + + ∂ ∂ ∂ − ∂ (1.15)Il primo e il secondo termine sono negativo e positivo rispettivamente, quindi possono compensarsi l’uno con l’altro. Per ottenere un basso TCSi , bisogna

disegnare i piezoresistori in modo che i due termini si compensino il più possibile, ricordando che i coefficienti di temperatura di si controllano scegliendo un drogaggio opportuno.

Per il ponte alimentato in tensione la sensibilità vale

1 1 V R S P Vdd P R ∆ ∆ = ⋅ = ⋅ ∆ ∆ (1.16)

Da cui, sostituendo l’espressione della tensione di uscita V , si ricava

(1.17)

Il coefficiente di temperatura della sensibilità ha quindi la seguente espressione

(

)

1 1 1 l t v l t S TCS S T T Tσ σ

π

π

σ σ

∂ − ∂ ∂ = = + ∂ ∂ − ∂ (1.18)L’equazione precedente indica che TCSv è dato da un termine che coincide con il

coefficiente di temperatura del coefficiente di piezoresistenza e da un termine

(

)

2 2 l t l t S T P T P Tσ σ

σ σ π

−π

∂ − ∂ = ∂ + ∂ ∆ ∂ ∆ ∂dovuto alla dipendenza degli stress della membrana dalla temperatura. Nella pratica si trova che il coefficiente di temperatura di è predominante e per basse concentrazioni di drogaggio può essere elevato.

1.3. Sensori

capacitivi

I sensori di pressione capacitivi sfruttano la capacità variabile di un condensatore costituito da un’armatura fissa e una realizzata con una membrana, deformabile per effetto di una differenza di pressione. Rispetto ai sensori piezoelettrici hanno il vantaggio di possedere una sensibilità molto più alta. Sono inoltre molto più robusti al rumore e consumano una potenza ridotta. Forniscono però un segnale di uscita non lineare con la grandezza da misurare perciò necessitano sempre di un interfaccia complessa di lettura. Questa viene posizionata il più vicino possibile al sensore o integrata sullo stesso chip onde ridurre al minimo gli effetti di segnali interferenti e minimizzare le capacità parassite.

1.3.1. Struttura dei sensori capacitivi

La struttura base di un sensore di pressione capacitivo non è altro che un condensatore con un elettrodo costituito da una membrana; questa flettendosi sotto l’azione della pressione determina una variazione di capacità. Una tecnica per ottenere il condensatore consiste nel realizzare la cavità in un wafer di silicio di supporto mentre l’altra armatura sarà costituita da un altro wafer ;questo viene fatto aderire a quello di supporto con la tecnica del fusion bonding e in seguito ridotto allo spessore desiderato per la membrana. Con la tecnica del surface micromachining è possibile eliminare i passi di fusion bonding. In questo caso uno strato sacrificale viene deposto e modellato sul wafer; sopra di esso viene depositato uno strato di polisilicio . Lo strato sacrificale viene in seguito rimosso lasciando il poly a formare la membrana del sensore.

Poly

Silicio

Cavità

Figura 1.7: sensore di pressione capacitivo realizzato con la tecnica del surface micromachining.

Il diaframma si flette in risposta ad una variazione di pressione p. La deflessione genera una variazione della capacità , C, tra i due elettrodi che a sua volta viene convertita in tensione o in un altro segnale elettrico da un circuito elettronico. Per una membrana circolare di raggio R, il massimo stress, m, si ha sul bordo ed è

2 2 3 4 m R p h

σ

= (1.19)con h spessore della membrana. Lo stress di rottura del silicio è r =6.24×107

N/m2. Per un dato range di pressione, pmax, in unità di pressione atmosferica (760

Torr), il minimo spessore del diaframma, hmin, è

max min 821 atm p h R p = (1.20)

Se la deflessione, w(r), è molto più piccola dello spessore della membrana, e della distanza degli elettrodi, allora vale

2 2 2 3 ( ) 12 (1 ) 64 R r w r p Eh

ν

− = − (1.21)dove e E sono rispettivamente il rapporto di Poisson e il modulo di Young della membrana.

L’espressione della capacità è 0 ( ) ( ) r C p drd d w r

ε

θ

= − (1.22)dove è la costante dielettrica del mezzo tra le due armature e d0 la distanza tra le

1.3.2. Interfacce per sensori capacitivi

Esistono molti tipi di circuiti che convertono la variazione di capacità in segnale elettrico.

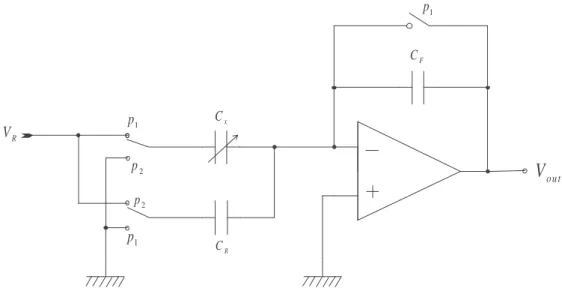

Una possibile tecnica è quella che utilizza il circuito di conversione capacità tensione a condensatori commutati mostrato in Figura 1.8, dove Cx è la capacità

da misurare mentre CR è un condensatore di riferimento.

R V Cx R C F C 1 p 2 p out

V

2 p 1 p 1 pFigura 1.8: circuito di conversione capacità tensione a condensatori commutati. .

Nella fase p1 il condensatore Cx è collegato tra la tensione di riferimento VR e la

massa virtuale, mentre CR tra massa e massa virtuale. Il condensatore di feedback

CF è invece cortocircuitato. Allora in durante questa fase si ha

x R x

Q =V C e QR =0 (1.23)

Nella fase successiva p2 le tensioni ai capi dei condensatori si scambiano mentre l’interruttore che cortocircuitava CF è spento. La carica accumulata durante p2 su

Cx e CR è

0 x

Q = e QR =V CR R (1.24)

Quindi la tensione di uscita durante la fase p2 è

(

x R)

out R F C C V V C − = (1.25)Questo tipo di interfaccia permette di effettuare une lettura differenziale della

capacità incognita in maniera abbastanza semplice.

Un’altra tecnica molto conosciuta è quella del Correlated-Double Sampling (CDS) che permette di cancellare l’offset dell’amplificatore e di attenuare l’effetto del rumore 1/f . In figura è mostrata la struttura di base.

out

V

RV

C

x FC

1 p 2 p 2 p 1p

1 p + -+-Figura 1.9:struttura di base per la tecnica CDS.

Gli interruttori contenuti nel circuito sono pilotati da due fasi non sovrapposte. Nella fase p1 entrambi i condensatori hanno un terminale collegato alla massa virtuale e l’altro a massa; essi si trovano dunque in condizione di campionare l’offset e il rumore dell’amplificatore. La tensione ai loro capi è

(1)

Cx e

V =V e (1)

CF e

V = −V (1.26)

dove con Ve abbiamo indicato la tensione riportata all’ingresso dell’amplificatore

e dovuta al suo offset e alla sua tensione di rumore.

Nella successiva fase p2 gli interruttori vengono commutati in modo che, insieme all’offset e al rumore, venga campionato anche il segnale utile. La tensione ai capi dei condensatori durante p2 è

(2) Cx e R V = −V V (1.27) (2) (1) x CF CF F Q V V C ∆ = + (1.28)

dove

(

(2) (1))

x x Cx Cx R x

Q C V V V C

∆ = − = − (1.29)

Pertanto l’espressione della tensione d’uscita è

(2) x e CF R F C Vu V V V C = + = − (1.30)

Va sottolineato che la tecnica CDS consente di cancellare non solo l’offset ma anche quelle componenti del rumore a frequenza molto più bassa della frequenza di clock quali tipicamente quelle del rumore 1/f.

1.4. Sensori di pressione risonanti

Nei sensori di pressione risonanti la grandezza da misurare viene usata per far variare la frequenza di risonanza di un elemento vibrante integrato sopra una membrana. La membrana si flette per effetto di una differenza di pressione e questo induce degli stress sul risonatore che causano una variazione della frequenza di risonanza dello stesso. Uno dei principali vantaggi di avere la grandezza da misurare legata alla frequenza è che la frequenza di risonanza è più sensibile ad un cambiamento dello stato interno (come variazioni di stress, di massa, di temperatura, ecc.) rispetto ad una deflessione statica con uscita analogica. Ad esempio, una barretta di materiale conduttore, sottoposta all’azione di una forza esterna, può facilmente raddoppiare la sua frequenza, mentre con la stessa forza si può allungare solo di una frazione. Inoltre la frequenza può essere misurata con elevata precisione. Questi sensori, caratterizzati da un’accuratezza elevata, hanno come principale svantaggio un processo di fabbricazione molto complicato.

1.4.1. Funzionamento dei sensori di pressione risonanti

Una misura della sensibilità dei sensori risonanti è fornita dal fattore di qualità, definito dal rapporto tra l’energia immagazzinata nel risonatore e l’energia persa in un ciclo:

2 energia immagazzinata Q

energia disipata per T

π

≡ (1.31)

Il fattore Q può essere comunemente determinato sfruttando la risposta in frequenza del risonatore, per cui si ottiene

3 res dB Q

ω

ω

− = ∆ (1.32)dove

ω

resè la frequenza per la quale si ha il massimo della risposta in frequenza e3dB

ω

−∆ è la larghezza di banda quando l’ampiezza della risposta in frequenza si è dimezzata. Sappiamo che il picco della risposta in frequenza diventa sempre più acuto al diminuire dello smorzamento, per cui la larghezza del picco fornisce una misura dello smorzamento.

0

1

2

A

0A

res 3dB-2

Figura 1.10:ampiezza dell’oscillazione in funzione di e definizione di .

Un fattore Q elevato significa un picco molto acuto ed ha numerosi vantaggi, ad esempio l’energia richiesta per mantenere la vibrazione è più bassa e la sensibilità ai disturbi meccanici risulta notevolmente ridotta. I meccanismi di perdita

dell’energia non sono dovuti solo a perdite nel mezzo circostante, ma anche a perdite nel supporto del risonatore o interne al materiale del risonatore stesso. Le perdite di energia nel mezzo circostante possono essere minimizzate proteggendo con un coperchio il risonatore integrato nella membrana e facendolo operare nel vuoto. Le perdite nella struttura di supporto del risonatore vengono ridotte con la tecnica del tuning_fork_type, la quale si basa su un risonatore costituito da due bracci che vibrano in controfase, cosicché ai bordi, dove il risonatore è attaccato al supporto, le forze si cancellano. Per minimizzare le perdite interne al materiale è necessario che il materiale abbia ottime proprietà come mancanza di impurità e difetti, struttura simmetrica, ecc. Inoltre può essere molto utile utilizzare due risonatori identici, dei quali uno solo viene esposto alla pressione mentre l’altro può servire come riferimento per una lettura differenziale, in modo da eliminare effetti indesiderati come quello della temperatura.

I risonatori possono avere varie forme e richiedere diversi meccanismi di eccitazione e rilevamento della vibrazione. Di seguito vengono riportati alcuni esempi di meccanismi di eccitazione e rilevamento:

• eccitazione e rilevamento piezoelettrici

• eccitazione elettrostatica e rilevamento capacitivo • eccitazione fototermica e rilevamento ottico • eccitazione e rilevamento magnetici

Eccitazione e rilevamento piezoelettrici

L’eccitazione e il rilevamento piezoelettrici sono largamente impiegati per i risonatori quarzati in quanto il quarzo è esso stesso piezoelettrico. Tipicamente come risonatore si utilizza un sottile film di ZnO che viene posto tra due elettrodi; una tensione applicata agli elettrodi provoca una variazione dello spessore e delle dimensioni laterali e quest’ultimo effetto viene sfruttato per indurre la vibrazione.

Eccitazione elettrostatica e rilevamento capacitivo

L’eccitazione elettrostatica si basa semplicemente sulla forza di attrazione tra le due armature di un condensatore, dove una è costituita dal risonatore e l’altra dal substrato. Il rilevamento capacitivo si basa sul fatto che un condensatore carico

genera una corrente se la sua capacità varia. Una volta indotta la vibrazione si

osserva una capacità che varia con frequenza , per cui la corrente che viene misurata ai capi del condensatore ha un’ampiezza modulata dalla frequenza . Sono quindi necessari due elettrodi, uno per l’eccitazione e uno per il rilevamento, che possono essere facilmente diffusi nel substrato. L’armatura del condensatore costituita dal risonatore, può invece essere realizzata con un microponte posizionato sopra gli elettrodi e connesso a massa.

Eccitazione fototermica e rilevamento ottico

Il meccanismo di eccitazione è basato sull’espansione termica. La sorgente di calore, dovuta in questo caso all’assorbimento della luce, provoca un aumento del gradiente di temperatura attraverso tutto il risonatore il quale tipicamente ha la forma di un microponte. L’espansione termica che ne deriva induce un piegamento che è sufficiente ad innescare la vibrazione. Tra i meccanismi di rilevamento ottico citiamo l’interferometro, il cui funzionamento viene illustrato nei paragrafi successivi.

Eccitazione e rilevamento magnetici

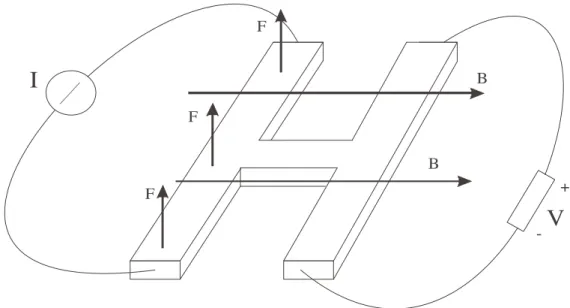

L’ eccitazione e rilevamento magnetici sono facilmente realizzati sfruttando un campo magnetico esterno. In genere, per questo tipo di meccanismo, viene impiegato il risonatore a forma di H. Questo è costituito da due barrette parallele connesse meccanicamente nel centro, come mostrato in figura 1.11. Tramite un magnete permanente si applica un campo magnetico costante. Per eccitare il risonatore viene fatta scorrere una corrente in una delle barrette che esercita così una forza di Lorentz. La tensione indotta sulla seconda barretta viene utilizzata per rilevare la vibrazione.

B B F F F

I

V

+-Figura 1.11: principio di funzionamento di un risonatore a forma di H.

1.4.2. Interfacce per sensori risonanti

Il modo più semplice e veloce per misurare la frequenza di risonanza di un sensore risonante è costruire un circuito oscillatore elettronico in cui il sensore determini la frequenza di oscillazione. La frequenza di oscillazione osc è molto

vicina alla frequenza di risonanza 0 ma non necessariamente uguale.

L’implementazione di questi circuiti oscillatori dipende molto dal metodo di eccitazione e rilevazione del risonatore.

Una tecnica semplice per ottenere un circuito oscillatore è chiudere in anello un amplificatore con il risonatore, come mostrato nella seguente figura.

A(j

Risonatore

H(j

)

)

Figura 1.12: oscillatore costituito da un amplificatore con un blocco di feedback da cui dipende la frequenza.

Affinché si ottenga un’oscillazione stabile sappiamo che devono essere verificate le condizioni di Barkhausen:

( ) ( )

( ) ( )

(

)

1 0 360 osc osc A j H j A j H j k ω ω ω ωω

ω

ω

ω

= = ⋅ = ∠ ⋅ = + ⋅ ° con k=0,1,… (1.33) Per indurre e rilevare la vibrazione esistono due possibili approcci. Uno utilizza un solo elemento per l’eccitazione e il rilevamento, come nei risonatori quarzati, cosicché il modello circuitale del risonatore sarà costituito da un dispositivo ad una porta. Nell’altro caso invece, come accade per il risonatore a forma di H precedentemente descritto, vengono usati due elementi separati per le due operazioni, per cui il modello del risonatore sarà una struttura a due porte. Di seguito sono descritte due possibili soluzioni per ottenere dei circuiti oscillatori per il risonatore a singola porta, dove il risonatore è stato schematizzato come la serie di LS, CS e RS.A>2 Amplificatore Risonatore S L S R S C R

Figura 1.13: possibile implementazione di circuiti oscillatori.

Risonatore in V = × ×A R I in I V = ×R Iin Amplificatore

A

S L S C S RFigura 1.14: possibile implementazione di circuiti oscillatori.

Nella figura 1.13 il risonatore forma un partitore di tensione con la resistenza R. Se si sceglie R = RS allora la frequenza risulterà attenuata di un fattore 2 quindi,

per permettere l’oscillazione, l’amplificatore dovrà avere guadagno pari almeno a 2. Nella figura 1.14 il risonatore è pilotato in tensione; la corrente in uscita viene convertita in tensione e, dopo essere stata amplificata, torna in ingresso al risonatore. Il guadagno d’anello, dato da

S

A R R

⋅

, deve essere maggiore di 1. Per i risonatori a due porte il circuito oscillatore avrà una struttura più articolata.

1.5. Sensori di pressione ottici integrati

Molte tecnologie sono state sviluppate per la fabbricazione di guide d’onda ottiche integrate. In particolare possono essere realizzate anche su silicio con tecniche di diffusione o deposizione; i materiali più usati per le guide d’onda depositate sono l’ossido di silicio, drogato con fosforo o boro, Si3N4 e SiON.

L’indice di rifrazione del SiON varia da 1.46 a 2.1. L’ossido di silicio, con un indice di rifrazione nSiO2=1.46 , è usato per l’isolamento ottico tra la guida d’onda

e il substrato di silicio (nSi 3.85 ). L’utilizzo del silicio permette di integrare

circuiti elettronici e strutture ottiche e micromeccaniche sullo stesso chip.

La potenza necessaria al funzionamento dei sensori ottici è molto bassa e si arriva a velocità di operazione elevate. Tuttavia oggi se ne conoscono anche i difetti e le limitazioni; ad esempio, le variazioni dell’indice di rifrazione, usate per numerosissime misure in questo tipo di sensori, sono di solito molto piccole e non permettono guide d’onda con raggi di curvatura piccoli. Questo riduce la densità degli elementi che si può raggiungere in un circuito ottico integrato.

Tra i sensori ottici più diffusi troviamo quelli basati sull’interferometro. Microponti con proprietà delle guide d’onda vengono invece sfruttati come risonatori per sensori di pressione risonanti, con l’ulteriore vantaggio di disporre di un’attivazione e rilevamento ottici.

1.5.1. Interferometri

Gli interferometri sono dispositivi molto sensibili e possono essere utilizzati per misurare spostamenti, accelerazioni, variazioni di pressione o anche misure dell’indice di rifrazione del mezzo in cui è immerso il sensore.

Uno dei sensori di pressione ottici integrati di maggiore successo è quello basato sull’interferometro di Mach-Zehnder , integrato insieme a fotodiodi e a un diaframma. La struttura dell’interferometro è mostrata di seguito.

0 P T P 0 / T P P /2

Figura 1.15: interferometro di Mach-Zehender integrato e andamento della potenza di uscita in funzione dello sfasamento.

La luce entra nel dispositivo attraverso una fibra e si divide nei due bracci dell’interferometro. Uno dei bracci è sensibile alla quantità da misurare mentre l’altro serve a procurare le fase di riferimento. Se la grandezza da misurare è la pressione, il substrato viene attaccato fino ad ottenere una membrana dello spessore di 50-100 m che viene posizionata sotto il braccio sensibile, come mostrato nella seguente figura.

Reference arm

Sensing arm

Diaphragm

Photodiode

Figura 1.16 : sensore di pressione interferometrico integrato.

Quando la membrana si flette, sotto l’azione di una differenza di pressione, provoca una variazione ∆lopt della lunghezza del percorso ottico e quindi una differenza di fase tra le onde nei due rami; a questa variazione di fase corrisponde

in uscita una variazione della potenza ottica trasmessa. Allora, se P0 è la potenza

ottica entrante, la potenza trasmessa in funzione della differenza di fase ha la seguente espressione: 2 0cos ( / 2) T P =P ∆

φ

(1.34) con 0 2 lopt /φ

π

λ

∆ = ∆ (1.35)dove ∆

φ

è la differenza di fase in funzione di ∆lopt. Se la variazione della pressione è nulla rispetto al riferimento, la potenza trasmessa è massima e coincide con la potenza entrante. In questo caso, infatti, il braccio sensibile non subisce variazioni, la luce attraversa due percorsi ottici identici e le onde nei due rami interferiscono costruttivamente per cui le potenza d’uscita alla fine della struttura è uguale alla somma delle potenze ottiche nei due bracci di guida d’onda. All’aumentare della pressione la membrana si flette cosicché ad un incremento della lunghezza del braccio sensibile segue una diminuzione della potenza trasmessa. Se continuiamo ad aumentare la pressione, e quindi ∆φ

, fino ad ottenere alla fine dei rami una differenza di fase pari a , allora si ha interferenza distruttiva per cui la potenza ottica all’uscita è nulla e la luce viene dispersa nel substrato.Il segnale di uscita viene letto con dei fotodiodi integrati sullo stesso substrato.

1.5.2. Micro ponti con guide d’onda

Grazie alla tecnica del micromachining è possibile rimuovere completamente il substrato di silicio sotto l’ossido di silicio utilizzato per isolare le guide d’onda. Questo permette di realizzare strutture sospese, come micro ponti, con proprietà tipiche delle guide d’onda. Un micro ponte di questo tipo è adatto alla fabbricazione di sensori di pressione risonanti che, come accennato in precedenza, sfruttano meccanismi di eccitazione fototermica e rilevamento ottico. Questi meccanismi hanno il vantaggio di evitare tensioni elettriche al sensore e ciò è di

vitale importanza per applicazioni del sensore in aree esplosive o in zone con campo elettrico molto elevato.

Light in Light out Substrate Input section Waveguide bridge Output section Waveguide layer

Figura 1.17: micro ponte con proprietà delle guide d’onda.

Anche in questo caso una variazione di pressione fa variare la frequenza di risonanza di un elemento vibrante e questa frequenza viene misurata modulando un raggio di luce. In Figura 1.18 è mostrato un sensore di pressione che utilizza una struttura a ponte.

Wafer Membrana

Ponte Ponte

Figura 1.18:struttura a ponte per un sensore risonante ottico.

La struttura a ponte, fabbricata con la tecnica del micromachining, è realizzata in nitrato di silicio e costruita su una membrana; presenta una tipica lunghezza di 500 m, una larghezza di 6 m e un’altezza di 2.8 m. Una pressione esercitata sulla membrana cambia le forze agenti sul ponte e quindi fa variare la frequenza di risonanza, che in questo caso si aggira in un range di 150 kHz. Le piccole dimensioni del ponte permettono un’attivazione ottica basata sull’effetto fototermico con una potenza ottica di circa 0.25 mW. A causa della piccola ampiezza della vibrazioni, di circa 40 nm, per il loro rilevamento è necessario utilizzare un interferometro.